Нікель-хром-залізо-молібденовий сплав, продукт та виріб зі сплаву, застосування сплаву як антикорозійного матеріалу

Формула / Реферат

1. Нікель-хром-залізо-молібденовий сплав, який містить

40-48 мас. % нікелю,

30-38 мас. % хрому,

4-12 мас. % молібдену,

0,1-2,0 мас. % міді,

0,01-0,6 мас. % азоту,

решта - залізо та неминучі домішки.

2. Сплав за п. 1, який відрізняється тим, що він складається з

40-48 мас. % нікелю,

30-38 мас. % хрому,

4-12 мас. % молібдену,

до 5 мас. % марганцю,

0,1-2,0 мас. % міді,

0,01-0,6 мас. % азоту,

до 5,0 мас. вольфраму,

до 3,0 мас. % ніобію,

до 2,0 мас. % кобальту,

до 0,2 мас. % вуглецю,

до 1,0 мас. % танталу,

до 1,0 мас. % титану,

до 1,0 мас. % кремнію,

до 0,5 мас. % алюмінію,

до 0,5 мас. % ванадію,

решта - залізо та неминучі домішки.

3. Сплав за п. 1 або п. 2, який відрізняється тим, що сумарній вміст домішок становить не більше 0,1 мас. %, переважно не більше 0,05 мас. %

4. Сплав за будь-яким з попередніх пунктів, який відрізняється тим, що містить принаймні 2 мас. % заліза, переважно принаймні 4 мас. %.

5. Сплав за пп. 2-4, який відрізняється тим, що містить:

(і) 42-48 мас. % нікелю,

(іі) 32-38 мас. % хрому,

(ііі) 4-11,5 мас. % молібдену,

(iv) 0,01-5 мас. % марганцю,

(v) 0,1-2 мас. % міді,

(vi) 0,01-0,6 мас. % азоту,

(vii) до 2 мас. % вольфраму,

(viii) до 1 мас. % ніобію,

(іх) до 1,8 мас. % кобальту,

(х) 0,002-0,2 мас. % вуглецю,

(хі) до 0,5 мас. % танталу,

(хіі) до 0,5 мас. % титану,

(xiii) 0,01-1 мас. % кремнію,

(xiv) 0,01-0,5 мас. % алюмінію,

(xv) 0,01-0,5 мас. % ванадію,

решта - залізо та неминучі домішки.

6. Сплав за п. 5, який відрізняється тим, що містить:

(і) 43-47 мас. % нікелю,

(іі) 33-37 мас. % хрому,

(ііі) 4-11 мас. % молібдену,

(iv) 0,02-2 мас. % марганцю,

(v) 1-2 мас. % міді,

(vi) 0,05-0,4 мас. % азоту,

(vii) до 1 мас. % вольфраму,

(viii) до 0,2 мас. % ніобію,

(іх) до 1,5 мас. % кобальту,

(х) 0,005-0,1 мас. % вуглецю,

(хі) до 0,2 мас. % танталу,

(хіі) до 0,2 мас. % титану,

(хііі) 0,02-0,7 мас. % кремнію,

(xiv) 0,01-0,5 мас. % алюмінію,

(xv) 0,01-0,5 мас. % ванадію,

решта - залізо та неминучі домішки.

7. Сплав за п. 6, який відрізняється тим, що містить:

(і) 43-46,5 мас. % нікелю,

(іі) 33,5-37 мас. % хрому,

(ііі) 4,5-10,5 мас. % молібдену,

(iv) 0,05-0,5 мас. % марганцю,

(v) 1,5-1,8 мас. % міді,

(vi) 0,1-0,3 мас. % азоту,

(vii) до 0,5 мас. % вольфраму,

(viii) до 0,05 мас. % ніобію,

(іх) до 1 мас. % кобальту,

(х) 0,01-0,02 мас. % вуглецю,

(хі) до 0,05 мас. % танталу,

(хіі) до 0,05 мас. % титану,

(хііі) 0,05-0,4 мас. % кремнію,

(xiv) 0,01-0,5 мас. % алюмінію,

(xv) 0,01-0,5 мас. % ванадію

решта - залізо та неминучі домішки.

8. Сплав за будь-яким з попередніх пунктів, який має значення PREN, розраховане як сума масових часток % мас Сr+3,3*% мас. Мо+16*% мас. N, принаймні 40.

9. Сплав за будь-яким з попередніх пунктів, який відрізняється тим, що має аустенітну структуру.

10. Сплав за будь-яким з попередніх пунктів, який відрізняється тим, що він характеризується двома або більше з наступних ознак (а)-(d) у сполученні з однією або кількома ознаками (e)-(f):

(a) умовна границя текучості RpO.2, виміряна згідно з DIN EN 10 002-1:2001-12, принаймні 300 МПа при 25 °C,

(b) умовна границя текучості RpO.2, виміряна згідно з DIN EN 10 002-1:2001-12, принаймні 250 МПа при 150 °C,

(c) границя міцності на розрив Rm, виміряна згідно з DIN EN 10 002-1:2001-12, принаймні 450 МПа при 25 °C,

(d) границя міцності на розрив Rm, виміряна згідно з DIN EN 10 002-1:2001-12, принаймні 400 МПа при 150 °C,

(e) втрата матеріалу, виміряна згідно з ASTM G 28 А, становить не більше 0,5 мм/рік,

(f) втрата матеріалу, виміряна згідно з ASTM G 28 В, становить не більше 2,5 мм/рік.

11. Продукт зі сплаву за будь-яким з попередніх пунктів, вибраний з-поміж порошків, гранул, листів, плит, прутка, дротів, труб, виливків, оброблених тиском виробів, прокату, поковок та зварювальних матеріалів.

12. Виріб зі сплаву за будь-яким з попередніх пунктів, вибраний з групи, що складається зі свердловинних колекторів, трубопроводів, труб, клапанів, насосів та корпусів.

13. Застосування сплаву за будь-яким з пп. 1-10, продукту за п. 11, виробу за п. 12 як антикорозійного матеріалу у воді з високою солоністю.

Текст

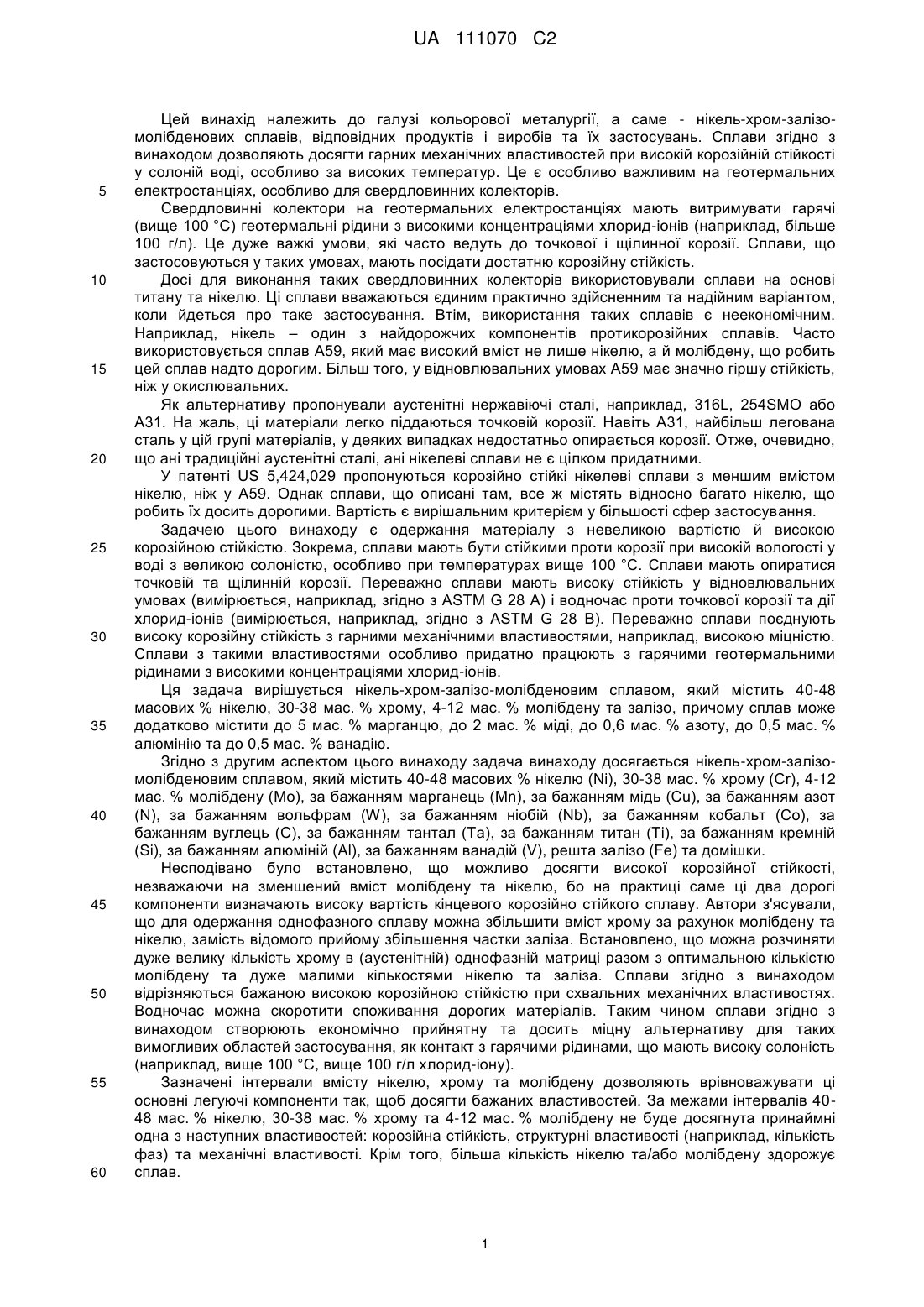

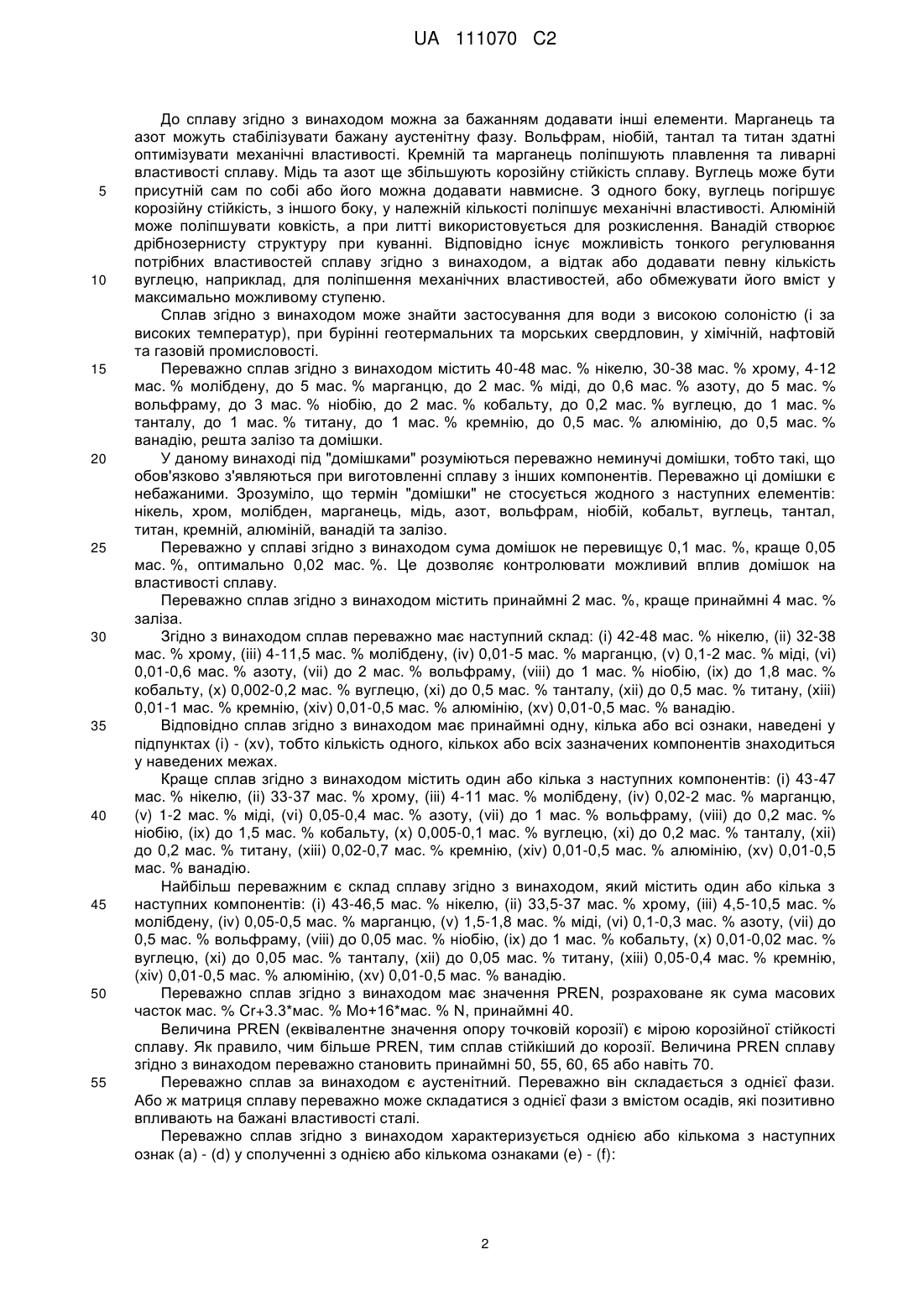

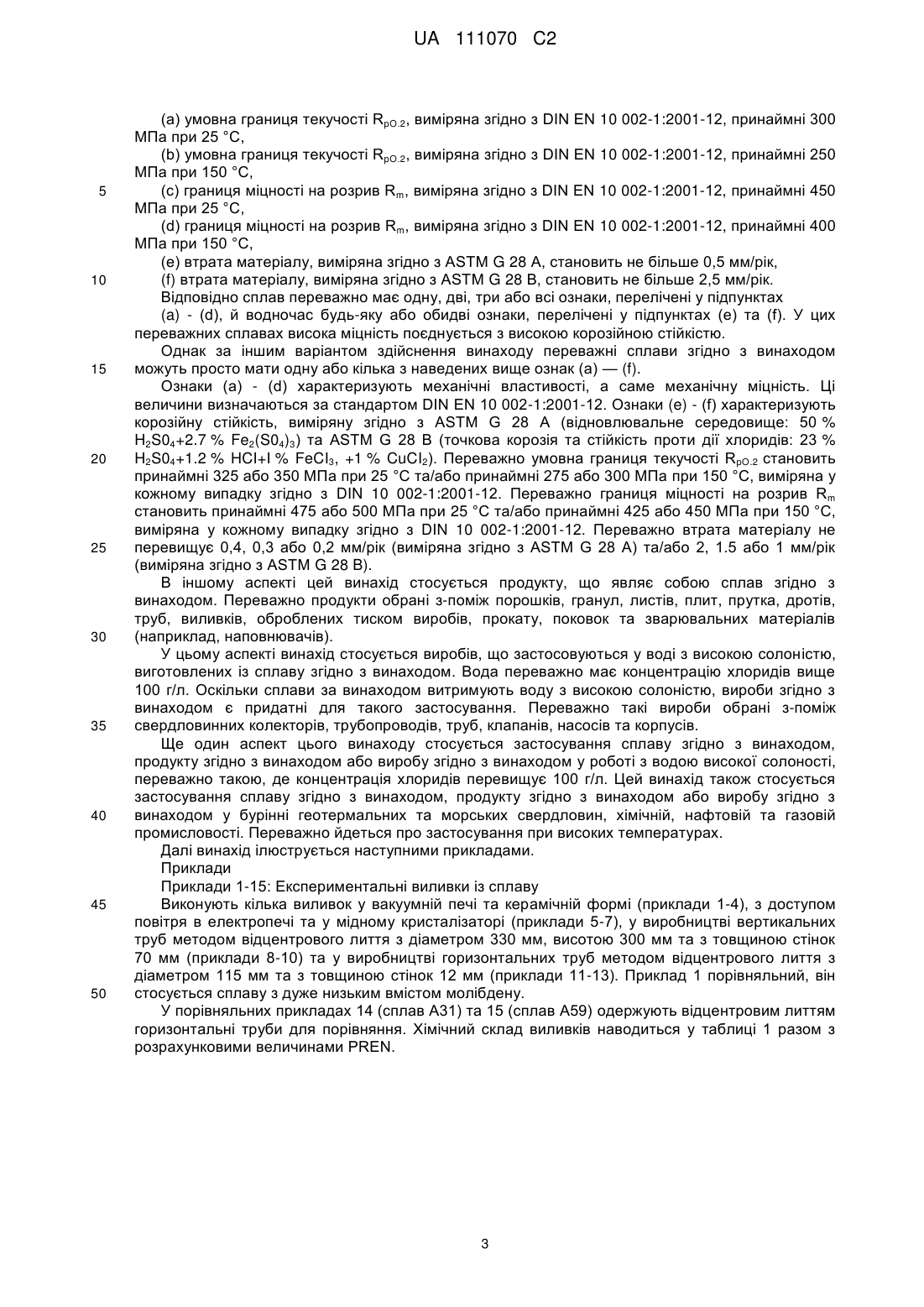

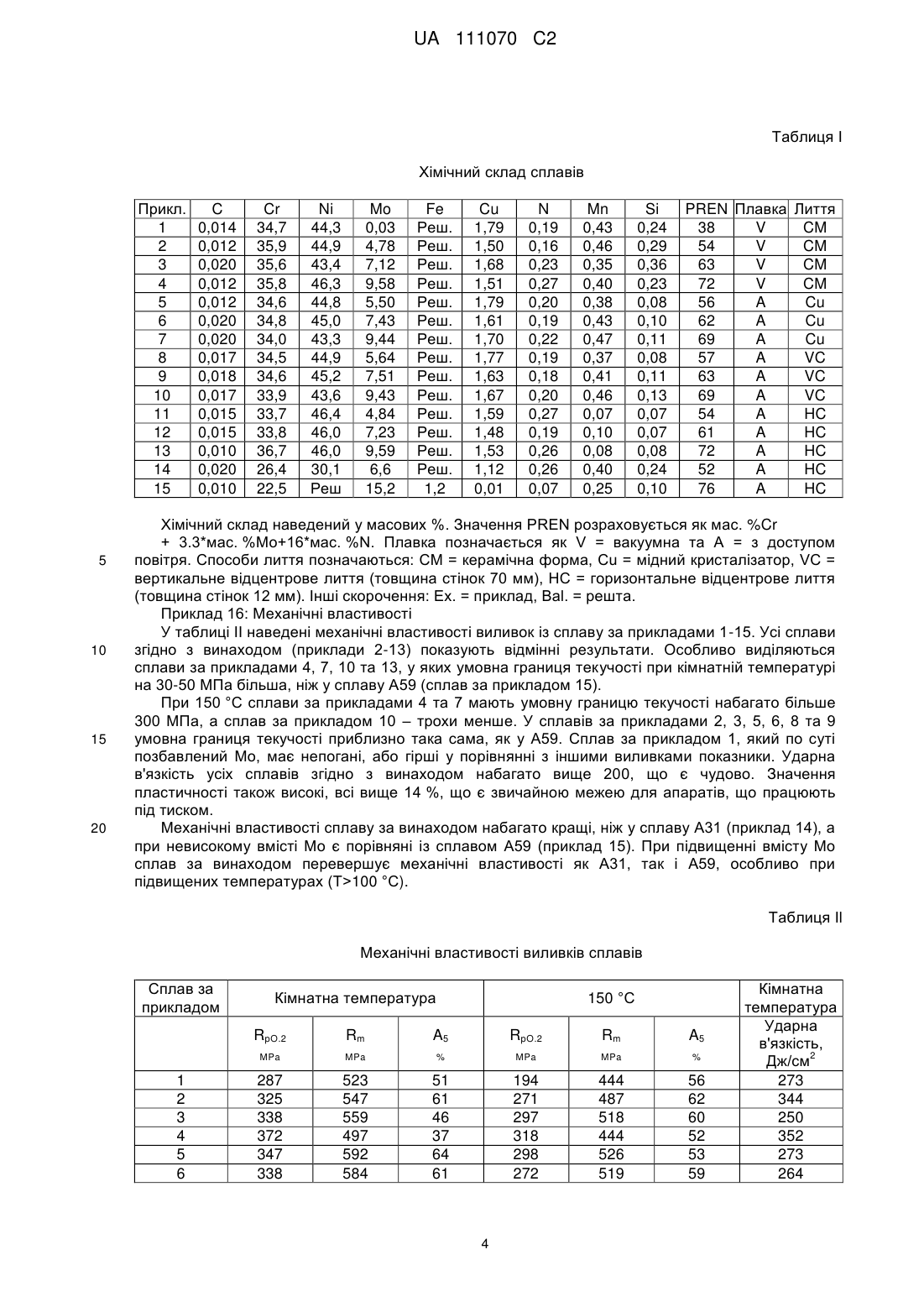

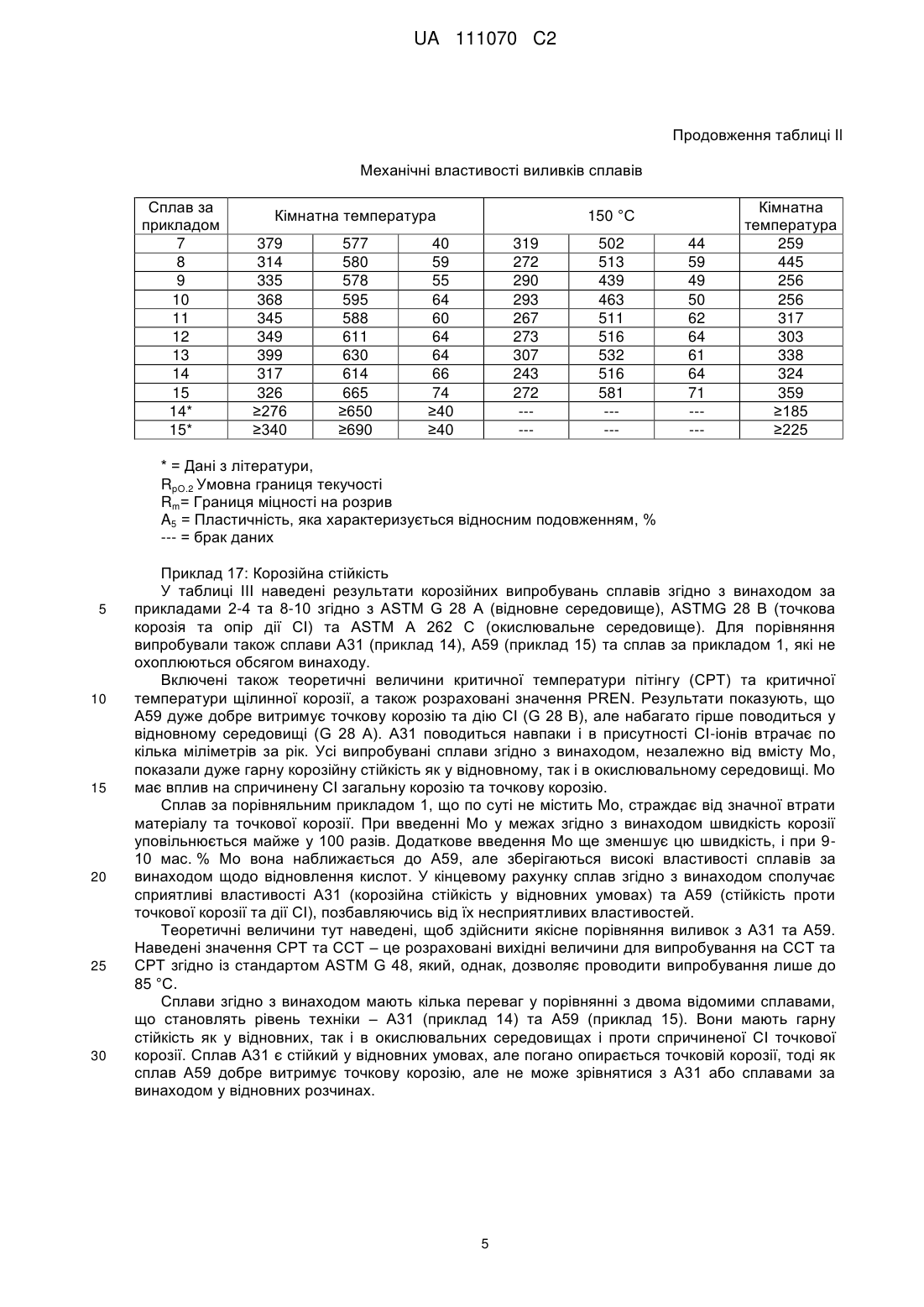

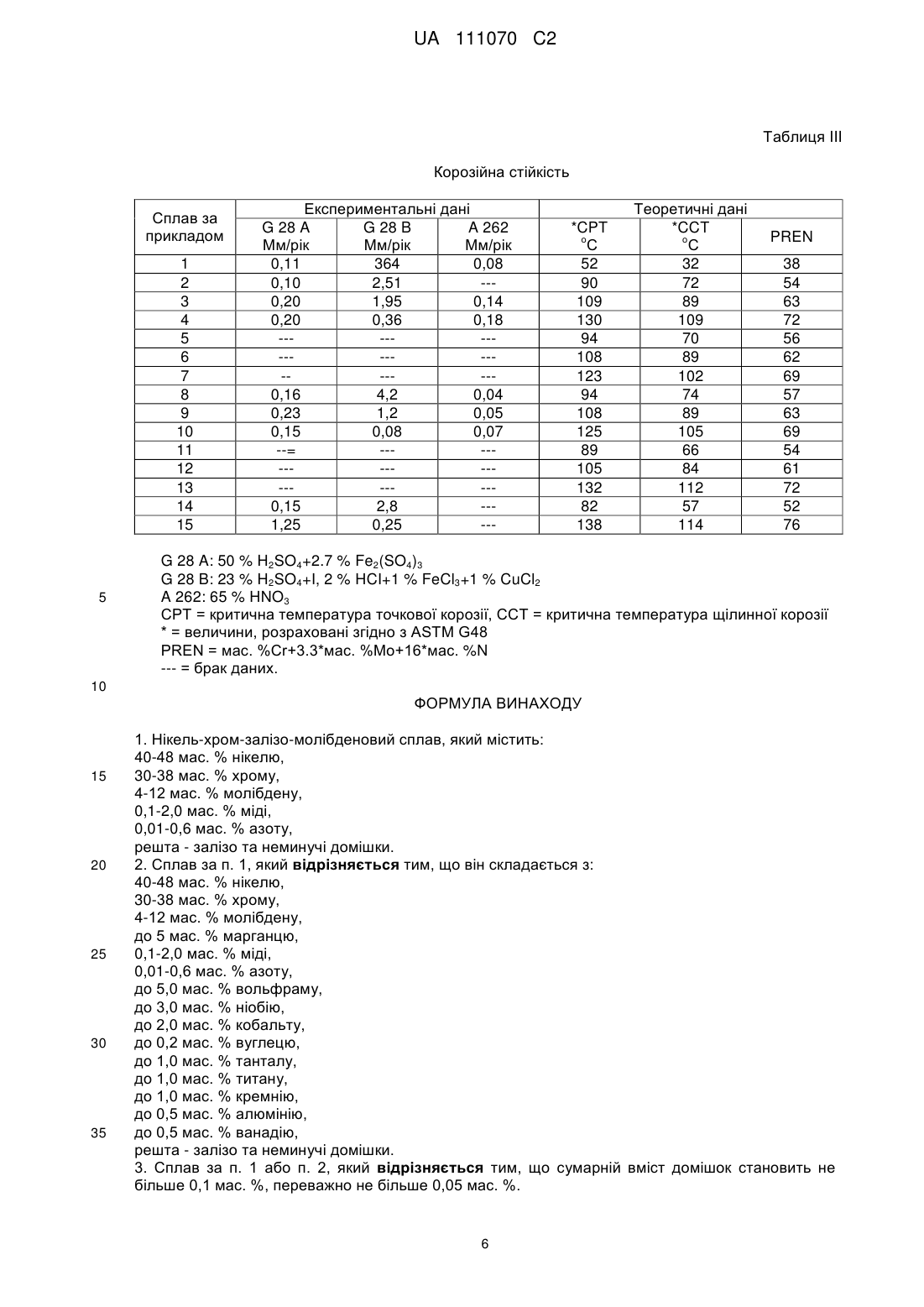

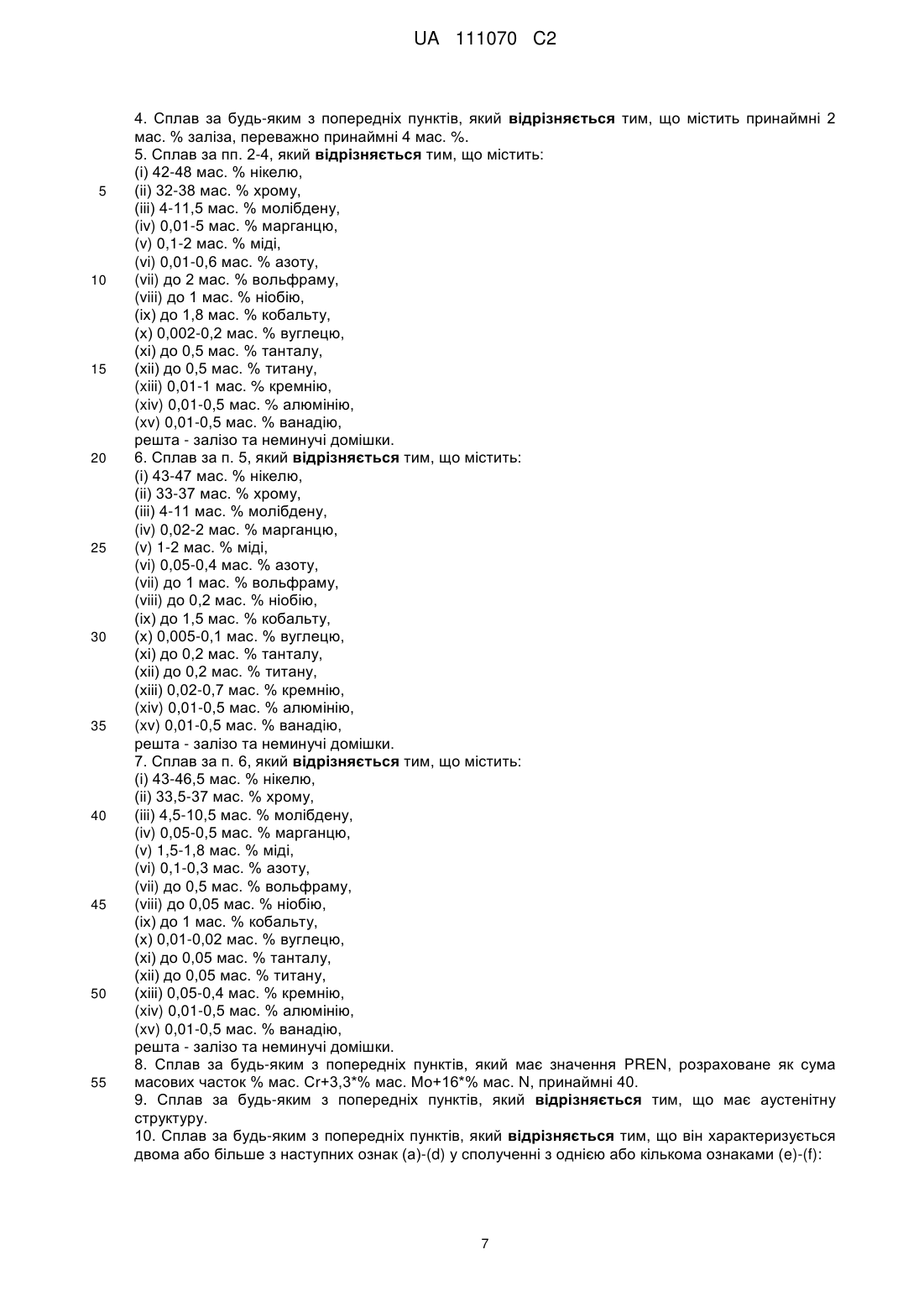

Реферат: Нікель-хром-залізо-молібденовий сплав, який містить 40-48 мас. % нікелю, 30-38 мас. % хрому, 4-12 мас. % молібдену та залізо, причому сплав може додатково містити до 5 мас. % марганцю, до 2 мас. % міді, до 0,6 мас. % азоту, до 0,5 мас. % алюмінію та до 0,5 мас. % ванадію. UA 111070 C2 (12) UA 111070 C2 UA 111070 C2 5 10 15 20 25 30 35 40 45 50 55 60 Цей винахід належить до галузі кольорової металургії, а саме - нікель-хром-залізомолібденових сплавів, відповідних продуктів і виробів та їх застосувань. Сплави згідно з винаходом дозволяють досягти гарних механічних властивостей при високій корозійній стійкості у солоній воді, особливо за високих температур. Це є особливо важливим на геотермальних електростанціях, особливо для свердловинних колекторів. Свердловинні колектори на геотермальних електростанціях мають витримувати гарячі (вище 100 °C) геотермальні рідини з високими концентраціями хлорид-іонів (наприклад, більше 100 г/л). Це дуже важкі умови, які часто ведуть до точкової і щілинної корозії. Сплави, що застосовуються у таких умовах, мають посідати достатню корозійну стійкість. Досі для виконання таких свердловинних колекторів використовували сплави на основі титану та нікелю. Ці сплави вважаються єдиним практично здійсненним та надійним варіантом, коли йдеться про таке застосування. Втім, використання таких сплавів є неекономічним. Наприклад, нікель – один з найдорожчих компонентів протикорозійних сплавів. Часто використовується сплав А59, який має високий вміст не лише нікелю, а й молібдену, що робить цей сплав надто дорогим. Більш того, у відновлювальних умовах А59 має значно гіршу стійкість, ніж у окислювальних. Як альтернативу пропонували аустенітні нержавіючі сталі, наприклад, 316L, 254SMO або A31. На жаль, ці матеріали легко піддаються точковій корозії. Навіть А31, найбільш легована сталь у цій групі матеріалів, у деяких випадках недостатньо опирається корозії. Отже, очевидно, що ані традиційні аустенітні сталі, ані нікелеві сплави не є цілком придатними. У патенті US 5,424,029 пропонуються корозійно стійкі нікелеві сплави з меншим вмістом нікелю, ніж у А59. Однак сплави, що описані там, все ж містять відносно багато нікелю, що робить їх досить дорогими. Вартість є вирішальним критерієм у більшості сфер застосування. Задачею цього винаходу є одержання матеріалу з невеликою вартістю й високою корозійною стійкістю. Зокрема, сплави мають бути стійкими проти корозії при високій вологості у воді з великою солоністю, особливо при температурах вище 100 °C. Сплави мають опиратися точковій та щілинній корозії. Переважно сплави мають високу стійкість у відновлювальних умовах (вимірюється, наприклад, згідно з ASTM G 28 A) і водночас проти точкової корозії та дії хлорид-іонів (вимірюється, наприклад, згідно з ASTM G 28 B). Переважно сплави поєднують високу корозійну стійкість з гарними механічними властивостями, наприклад, високою міцністю. Сплави з такими властивостями особливо придатно працюють з гарячими геотермальними рідинами з високими концентраціями хлорид-іонів. Ця задача вирішується нікель-хром-залізо-молібденовим сплавом, який містить 40-48 масових % нікелю, 30-38 мас. % хрому, 4-12 мас. % молібдену та залізо, причому сплав може додатково містити до 5 мас. % марганцю, до 2 мас. % міді, до 0,6 мас. % азоту, до 0,5 мас. % алюмінію та до 0,5 мас. % ванадію. Згідно з другим аспектом цього винаходу задача винаходу досягається нікель-хром-залізомолібденовим сплавом, який містить 40-48 масових % нікелю (Ni), 30-38 мас. % хрому (Cr), 4-12 мас. % молібдену (Mo), за бажанням марганець (Mn), за бажанням мідь (Cu), за бажанням азот (N), за бажанням вольфрам (W), за бажанням ніобій (Nb), за бажанням кобальт (Co), за бажанням вуглець (C), за бажанням тантал (Ta), за бажанням титан (Ti), за бажанням кремній (Si), за бажанням алюміній (Al), за бажанням ванадій (V), решта залізо (Fe) та домішки. Несподівано було встановлено, що можливо досягти високої корозійної стійкості, незважаючи на зменшений вміст молібдену та нікелю, бо на практиці саме ці два дорогі компоненти визначають високу вартість кінцевого корозійно стійкого сплаву. Автори з'ясували, що для одержання однофазного сплаву можна збільшити вміст хрому за рахунок молібдену та нікелю, замість відомого прийому збільшення частки заліза. Встановлено, що можна розчиняти дуже велику кількість хрому в (аустенітній) однофазній матриці разом з оптимальною кількістю молібдену та дуже малими кількостями нікелю та заліза. Сплави згідно з винаходом відрізняються бажаною високою корозійною стійкістю при схвальних механічних властивостях. Водночас можна скоротити споживання дорогих матеріалів. Таким чином сплави згідно з винаходом створюють економічно прийнятну та досить міцну альтернативу для таких вимогливих областей застосування, як контакт з гарячими рідинами, що мають високу солоність (наприклад, вище 100 °C, вище 100 г/л хлорид-іону). Зазначені інтервали вмісту нікелю, хрому та молібдену дозволяють врівноважувати ці основні легуючі компоненти так, щоб досягти бажаних властивостей. За межами інтервалів 4048 мас. % нікелю, 30-38 мас. % хрому та 4-12 мас. % молібдену не буде досягнута принаймні одна з наступних властивостей: корозійна стійкість, структурні властивості (наприклад, кількість фаз) та механічні властивості. Крім того, більша кількість нікелю та/або молібдену здорожує сплав. 1 UA 111070 C2 5 10 15 20 25 30 35 40 45 50 55 До сплаву згідно з винаходом можна за бажанням додавати інші елементи. Марганець та азот можуть стабілізувати бажану аустенітну фазу. Вольфрам, ніобій, тантал та титан здатні оптимізувати механічні властивості. Кремній та марганець поліпшують плавлення та ливарні властивості сплаву. Мідь та азот ще збільшують корозійну стійкість сплаву. Вуглець може бути присутній сам по собі або його можна додавати навмисне. З одного боку, вуглець погіршує корозійну стійкість, з іншого боку, у належній кількості поліпшує механічні властивості. Алюміній може поліпшувати ковкість, а при литті використовується для розкислення. Ванадій створює дрібнозернисту структуру при куванні. Відповідно існує можливість тонкого регулювання потрібних властивостей сплаву згідно з винаходом, а відтак або додавати певну кількість вуглецю, наприклад, для поліпшення механічних властивостей, або обмежувати його вміст у максимально можливому ступеню. Сплав згідно з винаходом може знайти застосування для води з високою солоністю (і за високих температур), при бурінні геотермальних та морських свердловин, у хімічній, нафтовій та газовій промисловості. Переважно сплав згідно з винаходом містить 40-48 мас. % нікелю, 30-38 мас. % хрому, 4-12 мас. % молібдену, до 5 мас. % марганцю, до 2 мас. % міді, до 0,6 мас. % азоту, до 5 мас. % вольфраму, до 3 мас. % ніобію, до 2 мас. % кобальту, до 0,2 мас. % вуглецю, до 1 мас. % танталу, до 1 мас. % титану, до 1 мас. % кремнію, до 0,5 мас. % алюмінію, до 0,5 мас. % ванадію, решта залізо та домішки. У даному винаході під "домішками" розуміються переважно неминучі домішки, тобто такі, що обов'язково з'являються при виготовленні сплаву з інших компонентів. Переважно ці домішки є небажаними. Зрозуміло, що термін "домішки" не стосується жодного з наступних елементів: нікель, хром, молібден, марганець, мідь, азот, вольфрам, ніобій, кобальт, вуглець, тантал, титан, кремній, алюміній, ванадій та залізо. Переважно у сплаві згідно з винаходом сума домішок не перевищує 0,1 мас. %, краще 0,05 мас. %, оптимально 0,02 мас. %. Це дозволяє контролювати можливий вплив домішок на властивості сплаву. Переважно сплав згідно з винаходом містить принаймні 2 мас. %, краще принаймні 4 мас. % заліза. Згідно з винаходом сплав переважно має наступний склад: (i) 42-48 мас. % нікелю, (ii) 32-38 мас. % хрому, (iii) 4-11,5 мас. % молібдену, (iv) 0,01-5 мас. % марганцю, (v) 0,1-2 мас. % міді, (vi) 0,01-0,6 мас. % азоту, (vii) до 2 мас. % вольфраму, (viii) до 1 мас. % ніобію, (ix) до 1,8 мас. % кобальту, (x) 0,002-0,2 мас. % вуглецю, (xi) до 0,5 мас. % танталу, (xii) до 0,5 мас. % титану, (xiii) 0,01-1 мас. % кремнію, (xiv) 0,01-0,5 мас. % алюмінію, (xv) 0,01-0,5 мас. % ванадію. Відповідно сплав згідно з винаходом має принаймні одну, кілька або всі ознаки, наведені у підпунктах (i) - (xv), тобто кількість одного, кількох або всіх зазначених компонентів знаходиться у наведених межах. Краще сплав згідно з винаходом містить один або кілька з наступних компонентів: (i) 43-47 мас. % нікелю, (ii) 33-37 мас. % хрому, (iii) 4-11 мас. % молібдену, (iv) 0,02-2 мас. % марганцю, (v) 1-2 мас. % міді, (vi) 0,05-0,4 мас. % азоту, (vii) до 1 мас. % вольфраму, (viii) до 0,2 мас. % ніобію, (ix) до 1,5 мас. % кобальту, (x) 0,005-0,1 мас. % вуглецю, (xi) до 0,2 мас. % танталу, (xii) до 0,2 мас. % титану, (xiii) 0,02-0,7 мас. % кремнію, (xiv) 0,01-0,5 мас. % алюмінію, (xv) 0,01-0,5 мас. % ванадію. Найбільш переважним є склад сплаву згідно з винаходом, який містить один або кілька з наступних компонентів: (i) 43-46,5 мас. % нікелю, (ii) 33,5-37 мас. % хрому, (iii) 4,5-10,5 мас. % молібдену, (iv) 0,05-0,5 мас. % марганцю, (v) 1,5-1,8 мас. % міді, (vi) 0,1-0,3 мас. % азоту, (vii) до 0,5 мас. % вольфраму, (viii) до 0,05 мас. % ніобію, (ix) до 1 мас. % кобальту, (x) 0,01-0,02 мас. % вуглецю, (xi) до 0,05 мас. % танталу, (xii) до 0,05 мас. % титану, (xiii) 0,05-0,4 мас. % кремнію, (xiv) 0,01-0,5 мас. % алюмінію, (xv) 0,01-0,5 мас. % ванадію. Переважно сплав згідно з винаходом має значення PREN, розраховане як сума масових часток мас. % Cr+3.3*мас. % Mo+16*мас. % N, принаймні 40. Величина PREN (еквівалентне значення опору точковій корозії) є мірою корозійної стійкості сплаву. Як правило, чим більше PREN, тим сплав стійкіший до корозії. Величина PREN сплаву згідно з винаходом переважно становить принаймні 50, 55, 60, 65 або навіть 70. Переважно сплав за винаходом є аустенітний. Переважно він складається з однієї фази. Або ж матриця сплаву переважно може складатися з однієї фази з вмістом осадів, які позитивно впливають на бажані властивості сталі. Переважно сплав згідно з винаходом характеризується однією або кількома з наступних ознак (a) - (d) у сполученні з однією або кількома ознаками (e) - (f): 2 UA 111070 C2 5 10 15 20 25 30 35 40 45 50 (a) умовна границя текучості RpO.2, виміряна згідно з DIN EN 10 002-1:2001-12, принаймні 300 МПа при 25 °C, (b) умовна границя текучості RpO.2, виміряна згідно з DIN EN 10 002-1:2001-12, принаймні 250 МПа при 150 °C, (c) границя міцності на розрив Rm, виміряна згідно з DIN EN 10 002-1:2001-12, принаймні 450 МПа при 25 °C, (d) границя міцності на розрив Rm, виміряна згідно з DIN EN 10 002-1:2001-12, принаймні 400 МПа при 150 °C, (e) втрата матеріалу, виміряна згідно з ASTM G 28 A, становить не більше 0,5 мм/рік, (f) втрата матеріалу, виміряна згідно з ASTM G 28 В, становить не більше 2,5 мм/рік. Відповідно сплав переважно має одну, дві, три або всі ознаки, перелічені у підпунктах (a) - (d), й водночас будь-яку або обидві ознаки, перелічені у підпунктах (e) та (f). У цих переважних сплавах висока міцність поєднується з високою корозійною стійкістю. Однак за іншим варіантом здійснення винаходу переважні сплави згідно з винаходом можуть просто мати одну або кілька з наведених вище ознак (a) — (f). Ознаки (a) - (d) характеризують механічні властивості, а саме механічну міцність. Ці величини визначаються за стандартом DIN EN 10 002-1:2001-12. Ознаки (e) - (f) характеризують корозійну стійкість, виміряну згідно з ASTM G 28 A (відновлювальне середовище: 50 % H2S04+2.7 % Fe2(S04)3) та ASTM G 28 B (точкова корозія та стійкість проти дії хлоридів: 23 % H2S04+1.2 % HCI+I % FeCI3, +1 % CuCI2). Переважно умовна границя текучості RpO.2 становить принаймні 325 або 350 МПа при 25 °C та/або принаймні 275 або 300 МПа при 150 °C, виміряна у кожному випадку згідно з DIN 10 002-1:2001-12. Переважно границя міцності на розрив Rm становить принаймні 475 або 500 МПа при 25 °C та/або принаймні 425 або 450 МПа при 150 °C, виміряна у кожному випадку згідно з DIN 10 002-1:2001-12. Переважно втрата матеріалу не перевищує 0,4, 0,3 або 0,2 мм/рік (виміряна згідно з ASTM G 28 A) та/або 2, 1.5 або 1 мм/рік (виміряна згідно з ASTM G 28 B). В іншому аспекті цей винахід стосується продукту, що являє собою сплав згідно з винаходом. Переважно продукти обрані з-поміж порошків, гранул, листів, плит, прутка, дротів, труб, виливків, оброблених тиском виробів, прокату, поковок та зварювальних матеріалів (наприклад, наповнювачів). У цьому аспекті винахід стосується виробів, що застосовуються у воді з високою солоністю, виготовлених із сплаву згідно з винаходом. Вода переважно має концентрацію хлоридів вище 100 г/л. Оскільки сплави за винаходом витримують воду з високою солоністю, вироби згідно з винаходом є придатні для такого застосування. Переважно такі вироби обрані з-поміж свердловинних колекторів, трубопроводів, труб, клапанів, насосів та корпусів. Ще один аспект цього винаходу стосується застосування сплаву згідно з винаходом, продукту згідно з винаходом або виробу згідно з винаходом у роботі з водою високої солоності, переважно такою, де концентрація хлоридів перевищує 100 г/л. Цей винахід також стосується застосування сплаву згідно з винаходом, продукту згідно з винаходом або виробу згідно з винаходом у бурінні геотермальних та морських свердловин, хімічній, нафтовій та газовій промисловості. Переважно йдеться про застосування при високих температурах. Далі винахід ілюструється наступними прикладами. Приклади Приклади 1-15: Експериментальні виливки із сплаву Виконують кілька виливок у вакуумній печі та керамічній формі (приклади 1-4), з доступом повітря в електропечі та у мідному кристалізаторі (приклади 5-7), у виробництві вертикальних труб методом відцентрового лиття з діаметром 330 мм, висотою 300 мм та з товщиною стінок 70 мм (приклади 8-10) та у виробництві горизонтальних труб методом відцентрового лиття з діаметром 115 мм та з товщиною стінок 12 мм (приклади 11-13). Приклад 1 порівняльний, він стосується сплаву з дуже низьким вмістом молібдену. У порівняльних прикладах 14 (сплав А31) та 15 (сплав А59) одержують відцентровим литтям горизонтальні труби для порівняння. Хімічний склад виливків наводиться у таблиці 1 разом з розрахунковими величинами PREN. 3 UA 111070 C2 Таблиця I Хімічний склад сплавів Прикл. 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 5 10 15 20 C 0,014 0,012 0,020 0,012 0,012 0,020 0,020 0,017 0,018 0,017 0,015 0,015 0,010 0,020 0,010 Cr 34,7 35,9 35,6 35,8 34,6 34,8 34,0 34,5 34,6 33,9 33,7 33,8 36,7 26,4 22,5 Ni 44,3 44,9 43,4 46,3 44,8 45,0 43,3 44,9 45,2 43,6 46,4 46,0 46,0 30,1 Реш Mo 0,03 4,78 7,12 9,58 5,50 7,43 9,44 5,64 7,51 9,43 4,84 7,23 9,59 6,6 15,2 Fe Реш. Реш. Реш. Реш. Реш. Реш. Реш. Реш. Реш. Реш. Реш. Реш. Реш. Реш. 1,2 Cu 1,79 1,50 1,68 1,51 1,79 1,61 1,70 1,77 1,63 1,67 1,59 1,48 1,53 1,12 0,01 N 0,19 0,16 0,23 0,27 0,20 0,19 0,22 0,19 0,18 0,20 0,27 0,19 0,26 0,26 0,07 Mn 0,43 0,46 0,35 0,40 0,38 0,43 0,47 0,37 0,41 0,46 0,07 0,10 0,08 0,40 0,25 Si 0,24 0,29 0,36 0,23 0,08 0,10 0,11 0,08 0,11 0,13 0,07 0,07 0,08 0,24 0,10 PREN Плавка Лиття 38 V CM 54 V CM 63 V CM 72 V CM 56 A Cu 62 A Cu 69 A Cu 57 A VC 63 A VC 69 A VC 54 A HC 61 A HC 72 A HC 52 A HC 76 A HC Хімічний склад наведений у масових %. Значення PREN розраховується як мас. %Cr + 3.3*мас. %Mo+16*мас. %N. Плавка позначається як V = вакуумна та A = з доступом повітря. Способи лиття позначаються: CM = керамічна форма, Cu = мідний кристалізатор, VC = вертикальне відцентрове лиття (товщина стінок 70 мм), HC = горизонтальне відцентрове лиття (товщина стінок 12 мм). Інші скорочення: Ex. = приклад, Bal. = решта. Приклад 16: Механічні властивості У таблиці ІІ наведені механічні властивості виливок із сплаву за прикладами 1-15. Усі сплави згідно з винаходом (приклади 2-13) показують відмінні результати. Особливо виділяються сплави за прикладами 4, 7, 10 та 13, у яких умовна границя текучості при кімнатній температурі на 30-50 МПа більша, ніж у сплаву А59 (сплав за прикладом 15). При 150 °C сплави за прикладами 4 та 7 мають умовну границю текучості набагато більше 300 МПа, а сплав за прикладом 10 – трохи менше. У сплавів за прикладами 2, 3, 5, 6, 8 та 9 умовна границя текучості приблизно така сама, як у А59. Сплав за прикладом 1, який по суті позбавлений Mo, має непогані, або гірші у порівнянні з іншими виливками показники. Ударна в'язкість усіх сплавів згідно з винаходом набагато вище 200, що є чудово. Значення пластичності також високі, всі вище 14 %, що є звичайною межею для апаратів, що працюють під тиском. Механічні властивості сплаву за винаходом набагато кращі, ніж у сплаву А31 (приклад 14), а при невисокому вмісті Мо є порівняні із сплавом А59 (приклад 15). При підвищенні вмісту Мо сплав за винаходом перевершує механічні властивості як А31, так і А59, особливо при підвищених температурах (T>100 °C). Таблиця Il Механічні властивості виливків сплавів Сплав за прикладом Кімнатна температура 150 °C RpO.2 1 2 3 4 5 6 Rm A5 RpO.2 Rm A5 MPa MPa % MPa MPa % 287 325 338 372 347 338 523 547 559 497 592 584 51 61 46 37 64 61 194 271 297 318 298 272 444 487 518 444 526 519 56 62 60 52 53 59 4 Кімнатна температура Ударна в'язкість, 2 Дж/см 273 344 250 352 273 264 UA 111070 C2 Продовження таблиці Il Механічні властивості виливків сплавів Сплав за прикладом 7 8 9 10 11 12 13 14 15 14* 15* Кімнатна температура 379 314 335 368 345 349 399 317 326 ≥276 ≥340 577 580 578 595 588 611 630 614 665 ≥650 ≥690 150 °C 40 59 55 64 60 64 64 66 74 ≥40 ≥40 319 272 290 293 267 273 307 243 272 ---- 502 513 439 463 511 516 532 516 581 ---- 44 59 49 50 62 64 61 64 71 ---- Кімнатна температура 259 445 256 256 317 303 338 324 359 ≥185 ≥225 * = Дані з літератури, RpO.2 Умовна границя текучості Rm= Границя міцності на розрив A5 = Пластичність, яка характеризується відносним подовженням, % --- = брак даних 5 10 15 20 25 30 Приклад 17: Корозійна стійкість У таблиці ІІІ наведені результати корозійних випробувань сплавів згідно з винаходом за прикладами 2-4 та 8-10 згідно з ASTM G 28 A (відновне середовище), ASTMG 28 B (точкова корозія та опір дії CI) та ASTM A 262 C (окислювальне середовище). Для порівняння випробували також сплави А31 (приклад 14), А59 (приклад 15) та сплав за прикладом 1, які не охоплюються обсягом винаходу. Включені також теоретичні величини критичної температури пітінгу (CPT) та критичної температури щілинної корозії, а також розраховані значення PREN. Результати показують, що А59 дуже добре витримує точкову корозію та дію CI (G 28 В), але набагато гірше поводиться у відновному середовищі (G 28 A). А31 поводиться навпаки і в присутності CI-іонів втрачає по кілька міліметрів за рік. Усі випробувані сплави згідно з винаходом, незалежно від вмісту Мо, показали дуже гарну корозійну стійкість як у відновному, так і в окислювальному середовищі. Мо має вплив на спричинену CI загальну корозію та точкову корозію. Сплав за порівняльним прикладом 1, що по суті не містить Мо, страждає від значної втрати матеріалу та точкової корозії. При введенні Мо у межах згідно з винаходом швидкість корозії уповільнюється майже у 100 разів. Додаткове введення Мо ще зменшує цю швидкість, і при 910 мас. % Мо вона наближається до А59, але зберігаються високі властивості сплавів за винаходом щодо відновлення кислот. У кінцевому рахунку сплав згідно з винаходом сполучає сприятливі властивості А31 (корозійна стійкість у відновних умовах) та А59 (стійкість проти точкової корозії та дії CI), позбавляючись від їх несприятливих властивостей. Теоретичні величини тут наведені, щоб здійснити якісне порівняння виливок з А31 та А59. Наведені значення СРТ та ССТ – це розраховані вихідні величини для випробування на ССТ та СРТ згідно із стандартом ASTM G 48, який, однак, дозволяє проводити випробування лише до 85 °C. Сплави згідно з винаходом мають кілька переваг у порівнянні з двома відомими сплавами, що становлять рівень техніки – А31 (приклад 14) та А59 (приклад 15). Вони мають гарну стійкість як у відновних, так і в окислювальних середовищах і проти спричиненої CI точкової корозії. Сплав А31 є стійкий у відновних умовах, але погано опирається точковій корозії, тоді як сплав А59 добре витримує точкову корозію, але не може зрівнятися з А31 або сплавами за винаходом у відновних розчинах. 5 UA 111070 C2 Таблиця III Корозійна стійкість Сплав за прикладом 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 5 Експериментальні дані G 28 A G 28 B A 262 Мм/рік Мм/рік Мм/рік 0,11 364 0,08 0,10 2,51 --0,20 1,95 0,14 0,20 0,36 0,18 -----------------0,16 4,2 0,04 0,23 1,2 0,05 0,15 0,08 0,07 --= ----------------0,15 2,8 --1,25 0,25 -- *CPT о С 52 90 109 130 94 108 123 94 108 125 89 105 132 82 138 Теоретичні дані *CCT о С 32 72 89 109 70 89 102 74 89 105 66 84 112 57 114 PREN 38 54 63 72 56 62 69 57 63 69 54 61 72 52 76 G 28 A: 50 % H2SO4+2.7 % Fe2(SO4)3 G 28 B: 23 % H2SO4+I, 2 % HCI+1 % FeCl3+1 % CuCl2 A 262: 65 % HNO3 CPT = критична температура точкової корозії, CCT = критична температура щілинної корозії * = величини, розраховані згідно з ASTM G48 PREN = мас. %Cr+3.3*мас. %Mo+16*мас. %N --- = брак даних. 10 ФОРМУЛА ВИНАХОДУ 15 20 25 30 35 1. Нікель-хром-залізо-молібденовий сплав, який містить: 40-48 мас. % нікелю, 30-38 мас. % хрому, 4-12 мас. % молібдену, 0,1-2,0 мас. % міді, 0,01-0,6 мас. % азоту, решта - залізо та неминучі домішки. 2. Сплав за п. 1, який відрізняється тим, що він складається з: 40-48 мас. % нікелю, 30-38 мас. % хрому, 4-12 мас. % молібдену, до 5 мас. % марганцю, 0,1-2,0 мас. % міді, 0,01-0,6 мас. % азоту, до 5,0 мас. % вольфраму, до 3,0 мас. % ніобію, до 2,0 мас. % кобальту, до 0,2 мас. % вуглецю, до 1,0 мас. % танталу, до 1,0 мас. % титану, до 1,0 мас. % кремнію, до 0,5 мас. % алюмінію, до 0,5 мас. % ванадію, решта - залізо та неминучі домішки. 3. Сплав за п. 1 або п. 2, який відрізняється тим, що сумарній вміст домішок становить не більше 0,1 мас. %, переважно не більше 0,05 мас. %. 6 UA 111070 C2 5 10 15 20 25 30 35 40 45 50 55 4. Сплав за будь-яким з попередніх пунктів, який відрізняється тим, що містить принаймні 2 мас. % заліза, переважно принаймні 4 мас. %. 5. Сплав за пп. 2-4, який відрізняється тим, що містить: (і) 42-48 мас. % нікелю, (іі) 32-38 мас. % хрому, (ііі) 4-11,5 мас. % молібдену, (iv) 0,01-5 мас. % марганцю, (v) 0,1-2 мас. % міді, (vi) 0,01-0,6 мас. % азоту, (vii) до 2 мас. % вольфраму, (viii) до 1 мас. % ніобію, (іх) до 1,8 мас. % кобальту, (х) 0,002-0,2 мас. % вуглецю, (хі) до 0,5 мас. % танталу, (хіі) до 0,5 мас. % титану, (xiii) 0,01-1 мас. % кремнію, (xiv) 0,01-0,5 мас. % алюмінію, (xv) 0,01-0,5 мас. % ванадію, решта - залізо та неминучі домішки. 6. Сплав за п. 5, який відрізняється тим, що містить: (і) 43-47 мас. % нікелю, (іі) 33-37 мас. % хрому, (ііі) 4-11 мас. % молібдену, (iv) 0,02-2 мас. % марганцю, (v) 1-2 мас. % міді, (vi) 0,05-0,4 мас. % азоту, (vii) до 1 мас. % вольфраму, (viii) до 0,2 мас. % ніобію, (іх) до 1,5 мас. % кобальту, (х) 0,005-0,1 мас. % вуглецю, (хі) до 0,2 мас. % танталу, (хіі) до 0,2 мас. % титану, (хііі) 0,02-0,7 мас. % кремнію, (xiv) 0,01-0,5 мас. % алюмінію, (xv) 0,01-0,5 мас. % ванадію, решта - залізо та неминучі домішки. 7. Сплав за п. 6, який відрізняється тим, що містить: (і) 43-46,5 мас. % нікелю, (іі) 33,5-37 мас. % хрому, (ііі) 4,5-10,5 мас. % молібдену, (iv) 0,05-0,5 мас. % марганцю, (v) 1,5-1,8 мас. % міді, (vi) 0,1-0,3 мас. % азоту, (vii) до 0,5 мас. % вольфраму, (viii) до 0,05 мас. % ніобію, (іх) до 1 мас. % кобальту, (х) 0,01-0,02 мас. % вуглецю, (хі) до 0,05 мас. % танталу, (хіі) до 0,05 мас. % титану, (хііі) 0,05-0,4 мас. % кремнію, (xiv) 0,01-0,5 мас. % алюмінію, (xv) 0,01-0,5 мас. % ванадію, решта - залізо та неминучі домішки. 8. Сплав за будь-яким з попередніх пунктів, який має значення PREN, розраховане як сума масових часток % мас. Сr+3,3*% мас. Мо+16*% мас. N, принаймні 40. 9. Сплав за будь-яким з попередніх пунктів, який відрізняється тим, що має аустенітну структуру. 10. Сплав за будь-яким з попередніх пунктів, який відрізняється тим, що він характеризується двома або більше з наступних ознак (а)-(d) у сполученні з однією або кількома ознаками (e)-(f): 7 UA 111070 C2 5 10 15 (a) умовна границя текучості RpO.2, виміряна згідно з DIN EN 10 002-1:2001-12, принаймні 300 МПа при 25 °C, (b) умовна границя текучості RpO.2, виміряна згідно з DIN EN 10 002-1:2001-12, принаймні 250 МПа при 150 °C, (c) границя міцності на розрив Rm, виміряна згідно з DIN EN 10 002-1:2001-12, принаймні 450 МПа при 25 °C, (d) границя міцності на розрив Rm, виміряна згідно з DIN EN 10 002-1:2001-12, принаймні 400 МПа при 150 °C, (e) втрата матеріалу, виміряна згідно з ASTM G 28 А, становить не більше 0,5 мм/рік, (f) втрата матеріалу, виміряна згідно з ASTM G 28 В, становить не більше 2,5 мм/рік. 11. Продукт зі сплаву за будь-яким з попередніх пунктів, вибраний з-поміж порошків, гранул, листів, плит, прутка, дротів, труб, виливків, оброблених тиском виробів, прокату, поковок та зварювальних матеріалів. 12. Виріб зі сплаву за будь-яким з попередніх пунктів, вибраний з групи, що складається зі свердловинних колекторів, трубопроводів, труб, клапанів, насосів та корпусів. 13. Застосування сплаву за будь-яким з пп. 1-10, продукту за п. 11, виробу за п. 12 як антикорозійного матеріалу у воді з високою солоністю. Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

Назва патенту англійськоюNickel-chromium-iron-molybdenum alloy, product and article from alloy, alloy application as anticorrosive material

Автори англійськоюAsteman, Per Henrik, Overbeck, Georg-wilhelm

Назва патенту російськоюНикель-хром-железо-молибденовый сплав, продукт и изделие из сплава, применение сплава как антикоррозионного материала

Автори російськоюАстеман Пер Хенрик, Овербек Георг-Вильгельм

МПК / Мітки

МПК: C22C 19/05, C22C 19/00

Мітки: продукт, матеріалу, виріб, нікель-хром-залізо-молібденовий, сплав, антикорозійного, сплаву, застосування

Код посилання

<a href="https://ua.patents.su/10-111070-nikel-khrom-zalizo-molibdenovijj-splav-produkt-ta-virib-zi-splavu-zastosuvannya-splavu-yak-antikorozijjnogo-materialu.html" target="_blank" rel="follow" title="База патентів України">Нікель-хром-залізо-молібденовий сплав, продукт та виріб зі сплаву, застосування сплаву як антикорозійного матеріалу</a>

Попередній патент: Захисний елемент з ахроматичними ознаками

Наступний патент: Пористий продукт, придатний до подрібнювання у крихту

Випадковий патент: Спосіб лікування склеродермії у жінок з гіпоестрогенією