Спосіб одержання моноолефіну та реактор для його здійснення (варіанти)

Номер патенту: 83025

Опубліковано: 10.06.2008

Автори: Рід Іан Аллан Бітті, Вудфін Уілл'ям Теренс, Уілл'ямз Вон Кліффорд, Матт'юмен Майкл Джон Александр, Колмен Дерек Алан

Формула / Реферат

1. Спосіб одержання моноолефіну взаємодією кисневмісного газу з газоподібним парафіновим вуглеводнем, для здійснення якого використовують реактор, який містить перший пристрій подачі, що має велику кількість перших вихідних каналів для подачі кисневмісного газу, і другий пристрій подачі, який має велику кількість других вихідних каналів для подачі газоподібного парафінового вуглеводню, зону опору і зону реакції, при цьому зона опору, що є пористою, розташована за ходом потоку кисневмісного газу і газоподібного парафінового вуглеводню за першим і другим пристроями подачі і сполучена з ними, зона реакції розташована за ходом потоку кисневмісного газу і газоподібного парафінового вуглеводню за зоною опору і сполучена з нею і перший і другий пристрої подачі розташовані таким чином, що потоки першого і другого газоподібних реагентів рухаються по суті паралельно і перемішуються один з одним до потрапляння в зону опору, який полягає в тому, що кисневмісний газ подають у перший пристрій подачі, а газоподібний парафіновий вуглеводень подають у другий пристрій подачі таким чином, що парафіновий вуглеводень рухається паралельно і змішується з кисневмісним газом, одержану суміш газів подають у зону реакції через пористу зону опору і шляхом неповного спалювання газової суміші в зоні реакції в присутності каталізатора, який здатний підтримувати горіння за межею займистості горючої суміші, одержують моноолефін.

2. Спосіб за п. 1, у якому реактор містить принаймні 100, краще принаймні 500, найкраще принаймні 1000, перших і других вихідних каналів на один квадратний метр поперечного перерізу зони реакції.

3. Спосіб за п. 1 або 2, у якому реактор додатково містить розташовану за ходом потоку за зоною реакції зону охолодження, у якій потік газоподібних продуктів реакції, що виходить з зони реакції, швидко охолоджують впорскуванням у великій кількості точок в потік газоподібних продуктів конденсату, що випаровується і охолоджує потік газоподібних продуктів реакції.

4. Спосіб за будь-яким з попередніх пунктів, у якому температуру потоку газоподібних продуктів реакції, що виходять з зони реакції, знижують до менше ніж 800 °С за 60 мс.

5. Спосіб за будь-яким з попередніх пунктів, у якому значення середнього інерційного коефіцієнта градієнта тиску зони опору становить від 1000 до 5000 м-1, переважно від 2000 до 4000 м-1, зокрема від 2500 до 3500 м-1.

6. Спосіб за будь-яким з попередніх пунктів, у якому газоподібним парафіновим вуглеводнем є етан, пропан або бутан, необов'язково в суміші з іншими вуглеводнями або необов'язково в суміші з іншими матеріалами, наприклад метаном, азотом, чадним газом, вуглекислим газом, парою або воднем.

7. Спосіб за будь-яким з попередніх пунктів, у якому відношення газоподібного парафінового вуглеводню до кисневмісного газу в 5-20 разів, краще в 5-10 разів, перевищує стехіометричне, при якому відбувається повне згоряння суміші до вуглекислого газу і води.

8. Спосіб за будь-яким з попередніх пунктів, у якому перший пристрій подачі містить принаймні один перший вхідний патрубок для подачі кисневмісного газу принаймні в один перший колектор і велику кількість інжекторних трубок, що виходять з першого колектора, а другий пристрій подачі містить принаймні один другий вхідний патрубок для подачі газоподібного парафінового вуглеводню принаймні в один другий колектор і велику кількість каналів, що виходять з другого колектора, який за ходом потоку кисневмісного газу розташований за першим колектором, зона опору розташована в напрямку потоків кисневмісного газу і газоподібного парафінового вуглеводню за другим колектором і сполучена з каналами, що виходять з другого колектора, кожен канал має верхній кінець, що виходить з другого колектора, і нижній кінець, що сполучається з зоною опору, і інжекторні трубки, які виходять з першого колектора, проходять через другий колектор і входять в осьовому напрямку у верхні кінці відповідних каналів, та який полягає в тому, що кисневмісний газ подають у перший колектор і нагнітають через велику кількість інжекторних трубок у велику кількість каналів, а газоподібний парафіновий вуглеводень подають через другий колектор у велику кількість каналів, у яких парафіновий вуглеводень рухається паралельно і змішується з кисневмісним газом.

9. Спосіб за будь-яким з попередніх пунктів, у якому надлишковий тиск у першому і другому вхідних патрубках становить переважно від 10 до 50 бар, найкраще від 20 до 40 бар, краще від 25 до 35 бар.

10. Спосіб за п. 8, у якому реактор додатково містить першу зону охолодження, у якій здійснюють охолодження нижніх кінців великої кількості каналів, які виходять з другого колектора.

11. Спосіб за п. 8 або 10, у якому перший колектор виконаний у вигляді першої камери, а другий колектор - у вигляді другої камери і інжекторні трубки, які виходять з першої камери, що мають достатню довжину, проходять через другу камеру і входять у верхні кінці великої кількості каналів, які виходять з другого колектора.

12. Спосіб за будь-яким з пп. 8, 10 або 11, у якому інжекторні трубки закінчуються соплом, що звужує поперечний переріз вихідного отвору і внутрішній діаметр якого бажано становить від 0,5 до 3,0 мм, зокрема від 1,0 до 2,0 мм.

13. Спосіб за будь-яким з пп. 8, 10-12, у якому реактор додатково містить обмежувачі потоку, розташовані між зовнішньою поверхнею інжекторних трубок і внутрішньою поверхнею каналів у тому місці, де інжекторні трубки входять у верхні кінці каналів, або поруч з ним.

14. Спосіб за будь-яким з пп. 1-7 та 9, у якому перший пристрій подачі містить принаймні один перший вхідний патрубок для подачі кисневмісного газу принаймні в один перший колектор і велику кількість перших інжекторних трубок, які виходять з першого колектора, а другий пристрій подачі містить принаймні один другий вхідний патрубок для подачі газоподібного парафінового вуглеводню принаймні в один другий колектор і велику кількість других інжекторних трубок, які виходять з другого колектора, при цьому кожна з інжекторних трубок має розташований на дальньому від колектора кінці вихідний отвір з площею поперечного перерізу, що не перевищує 1 мм2, а виходи з перших і других інжекторних трубок розташовані близько один від одного в змішаному порядку, який полягає в тому, що кисневмісний газ подають принаймні з одного першого вхідного каналу через принаймні один перший колектор у велику кількість перших інжекторних трубок, а газоподібний парафіновий вуглеводень подають принаймні з одного другого вхідного каналу через принаймні один другий колектор у велику кількість других інжекторних трубок таким чином, що парафіновий вуглеводень рухається паралельно і змішується з газом, що містить кисень.

15. Спосіб за п. 14, у якому реактор на кожному квадратному метрі поперечного перерізу має сумарно принаймні 100000 перших і других інжекторних трубок.

16. Спосіб за п. 15, у якому реактор на кожному квадратному метрі поперечного перерізу має сумарно принаймні 1000000 перших і других інжекторних трубок.

17. Спосіб за будь-яким з пп. 14-16, у якому всі виходи з інжекторних трубок розташовані по суті в одній площині.

18. Спосіб за будь-яким з пп. 14-17, у якому кожна інжекторна трубка має розташований на дальньому від колектора кінці вихідний отвір, площа поперечного перерізу якого не перевищує 0,5 мм2, бажано не перевищує 0,2 мм2, зокрема не перевищує 0,1 мм2.

19. Спосіб за будь-яким з пп. 14-18, у якому інжекторні трубки виконані у вигляді каналів дифузійно з'єднаного блоку.

20. Реактор, призначений для проведення взаємодії першого газоподібного реагенту з другим газоподібним реагентом з одержанням газоподібного продукту реакції, у якому перший пристрій подачі містить принаймні один перший вхідний патрубок для подачі кисневмісного газу принаймні в один перший колектор і велику кількість інжекторних трубок, що виходять з першого колектора, а другий пристрій подачі містить принаймні один другий вхідний патрубок для подачі газоподібного парафінового вуглеводню принаймні в один другий колектор і велику кількість каналів, що виходять з другого колектора, який за ходом потоку кисневмісного газу розташований за першим колектором, зона опору розташована в напрямку потоків кисневмісного газу і газоподібного парафінового вуглеводню за другим колектором і сполучена з каналами, що виходять з другого колектора, кожен канал має верхній кінець, що виходить з другого колектора, і нижній кінець, сполучений з зоною опору, і інжекторні трубки, які виходять з першого колектора, проходять через другий колектор і входять в осьовому напрямку у верхні кінці відповідних каналів.

21. Реактор за п. 20, який додатково містить першу зону охолодження, в якій здійснюють охолодження нижніх кінців великої кількості каналів, які виходять з другого колектора.

22. Реактор за п. 20 або 21, у якому перший колектор виконаний у вигляді першої камери, а другий колектор - у вигляді другої камери і інжекторні трубки, які виходять з першої камери, що мають достатню довжину, проходять через другу камеру і входять у верхні кінці великої кількості каналів, які виходять з другого колектора.

23. Реактор за будь-яким з пп. 20-22, у якому кінці інжекторних трубок закінчуються соплом, що звужує поперечний переріз вихідного отвору і внутрішній діаметр якого бажано становить від 0,5 до 3,0 мм, зокрема від 1,0 до 2,0 мм.

24. Реактор за будь-яким з пп. 20-23, який додатково містить обмежувачі потоку, розташовані між зовнішньою поверхнею інжекторних трубок і внутрішньою поверхнею каналів у тому місці, де інжекторні трубки входять у верхні кінці каналів, або поруч з ним.

25. Реактор, призначений для проведення взаємодії першого газоподібного реагенту з другим газоподібним реагентом з одержанням газоподібного продукту реакції, у якому перший пристрій подачі містить принаймні один перший вхідний патрубок для подачі кисневмісного газу принаймні в один перший колектор і велику кількість перших інжекторних трубок, які виходять з першого колектора, а другий пристрій подачі містить принаймні один другий вхідний патрубок для подачі газоподібного парафінового вуглеводню принаймні в один другий колектор і велику кількість других інжекторних трубок, які виходять з другого колектора, при цьому кожна з інжекторних трубок має розташований на дальньому від колектора кінці вихідний отвір з площею поперечного перерізу, що не перевищує 1 мм2, а виходи з перших і других інжекторних трубок розташовані близько один від одного в змішаному порядку.

26. Реактор за п. 25, у якому реактор на кожному квадратному метрі поперечного перерізу має сумарно принаймні 100000 перших і других інжекторних трубок.

27. Реактор за п. 26, у якому на кожному квадратному метрі поперечного перерізу знаходиться сумарно принаймні 1000000 перших і других інжекторних трубок.

28. Реактор за будь-яким з пп. 25-27, у якому всі виходи з інжекторних трубок розташовані по суті в одній площині.

29. Реактор за будь-яким з пп. 25-28, у якому кожна інжекторна трубка має розташований на дальньому від колектора кінці вихідний отвір, площа поперечного перерізу якого не перевищує 0,5 мм2, бажано не перевищує 0,2 мм2, зокрема не перевищує 0,1 мм2.

30. Реактор за будь-яким з пп. 25-29, у якому інжекторні трубки виконані у вигляді каналів дифузійно з'єднаного блоку.

Текст

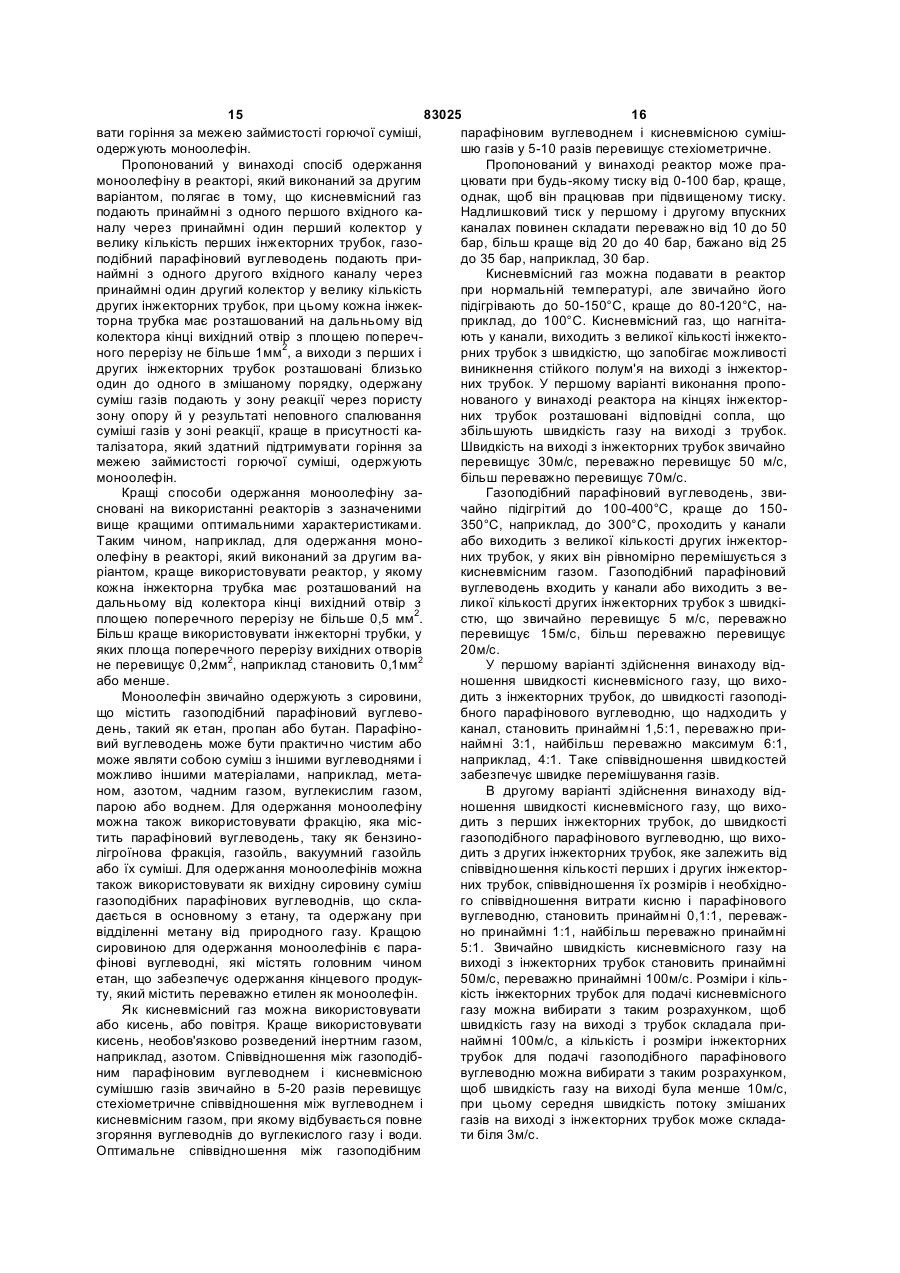

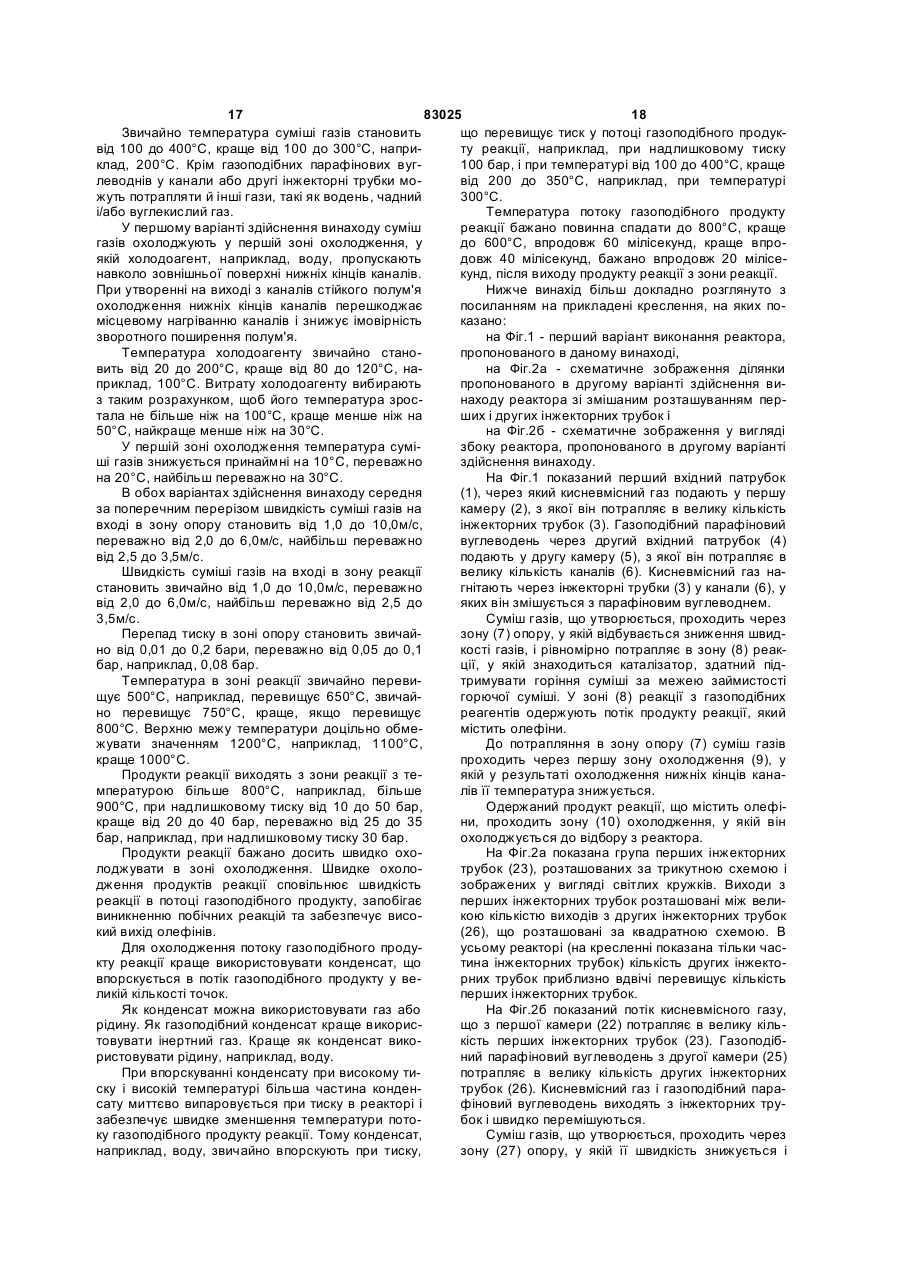

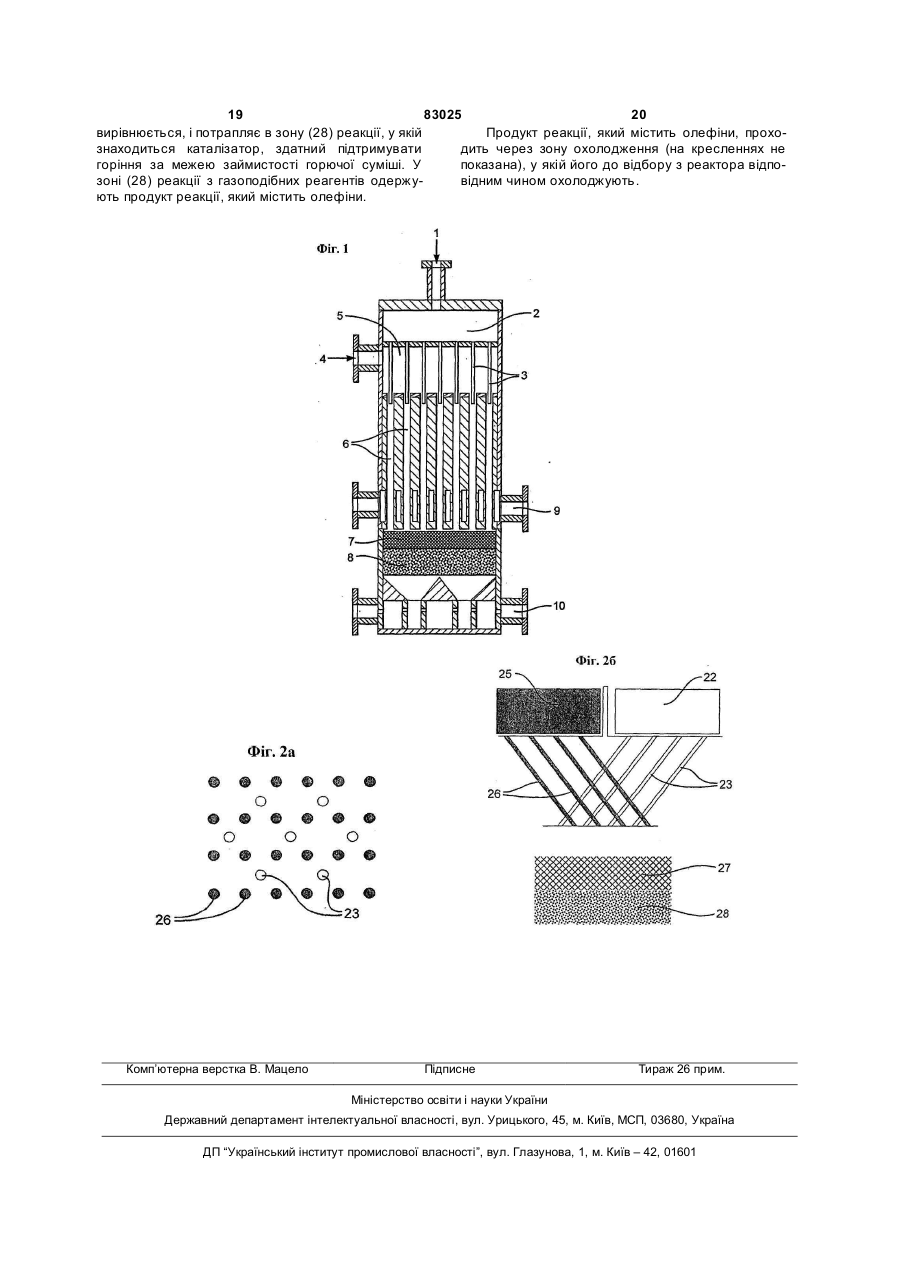

1. Спосіб одержання моноолефіну взаємодією кисневмісного газу з газоподібним парафіновим вуглеводнем, для здійснення якого використовують реактор, який містить перший пристрій подачі, що має велику кількість перших вихідних каналів для подачі кисневмісного газу, і другий пристрій подачі, який має велику кількість других вихідних каналів для подачі газоподібного парафінового вуглеводню, зону опору і зону реакції, при цьому зона опору, що є пористою, розташована за ходом потоку кисневмісного газу і газоподібного парафінового вуглеводню за першим і другим пристроями подачі і сполучена з ними, зона реакції розташована за ходом потоку кисневмісного газу і газоподібного парафінового вуглеводню за зоною опору і сполучена з нею і перший і другий пристрої подачі розташовані таким чином, що потоки першого і другого газоподібних реагентів рухаються по суті паралельно і перемішуються один з одним до потрапляння в зону опору, який полягає в тому, що кисневмісний газ подають у перший пристрій подачі, а газоподібний парафіновий вуглеводень подають у другий пристрій подачі таким чином, що парафіновий вуглеводень рухається паралельно і змішується з кисневмісним газом, одержану суміш газів подають у зону реакції через пористу зону опору і шляхом неповного спалювання газової суміші в зоні реакції в присутності каталізатора, 2 (19) 1 3 83025 4 парафіновий вуглеводень подають принаймні з наймні в один другий колектор і велику кількість одного другого вхідного каналу через принаймні каналів, що виходять з другого колектора, який за один другий колектор у велику кількість других ходом потоку кисневмісного газу розташований за інжекторних трубок таким чином, що парафіновий першим колектором, зона опору розташована в вуглеводень рухається паралельно і змішується з напрямку потоків кисневмісного газу і газоподібногазом, що містить кисень. го парафінового вуглеводню за другим колектором 15. Спосіб за п. 14, у якому реактор на кожному і сполучена з каналами, що виходять з другого квадратному метрі поперечного перерізу має суколектора, кожен канал має верхній кінець, що марно принаймні 100000 перших і других інжектовиходить з другого колектора, і нижній кінець, що рних трубок. сполучається з зоною опору, і інжекторні трубки, 16. Спосіб за п. 15, у якому реактор на кожному які виходять з першого колектора, проходять чеквадратному метрі поперечного перерізу має сурез другий колектор і входять в осьовому напряммарно принаймні 1000000 перших і других інжекку у верхні кінці відповідних каналів, та який поляторних трубок. гає в тому, що кисневмісний газ подають у перший 17. Спосіб за будь-яким з пп. 14-16, у якому всі колектор і нагнітають через велику кількість інжеквиходи з інжекторних трубок розташовані по суті в торних трубок у велику кількість каналів, а газопоодній площині. дібний парафіновий вуглеводень подають через 18. Спосіб за будь-яким з пп. 14-17, у якому кожна другий колектор у велику кількість каналів, у яких інжекторна трубка має розташований на дальньопарафіновий вуглеводень рухається паралельно і му від колектора кінці вихідний отвір, площа попезмішується з кисневмісним газом. речного перерізу якого не перевищує 0,5 мм2, ба9. Спосіб за будь-яким з попередніх пунктів, у якожано не перевищує 0,2 мм2, зокрема не му надлишковий тиск у першому і другому вхідних перевищує 0,1 мм2. патрубках становить переважно від 10 до 50 бар, 19. Спосіб за будь-яким з пп. 14-18, у якому інжекнайкраще від 20 до 40 бар, краще від 25 до 35 бар. торні трубки виконані у вигляді каналів дифузійно 10. Спосіб за п. 8, у якому реактор додатково місз'єднаного блоку. тить першу зону охолодження, у якій здійснюють 20. Реактор, призначений для проведення взаємоохолодження нижніх кінців великої кількості канадії першого газоподібного реагенту з другим газолів, які виходять з другого колектора. подібним реагентом з одержанням газоподібного 11. Спосіб за п. 8 або 10, у якому перший колектор продукту реакції, у якому перший пристрій подачі виконаний у вигляді першої камери, а другий колемістить принаймні один перший вхідний патрубок ктор - у вигляді другої камери і інжекторні трубки, для подачі кисневмісного газу принаймні в один які виходять з першої камери, що мають достатню перший колектор і велику кількість інжекторних довжину, проходять через другу камеру і входять у трубок, що виходять з першого колектора, а друверхні кінці великої кількості каналів, які виходять гий пристрій подачі містить принаймні один другий з другого колектора. вхідний патрубок для подачі газоподібного пара12. Спосіб за будь-яким з пп. 8, 10 або 11, у якому фінового вуглеводню принаймні в один другий інжекторні трубки закінчуються соплом, що звужує колектор і велику кількість каналів, що виходять з поперечний переріз вихідного отвору і внутрішній другого колектора, який за ходом потоку кисневмідіаметр якого бажано становить від 0,5 до 3,0 мм, сного газу розташований за першим колектором, зокрема від 1,0 до 2,0 мм. зона опору розташована в напрямку потоків кис13. Спосіб за будь-яким з пп. 8, 10-12, у якому реаневмісного газу і газоподібного парафінового вугктор додатково містить обмежувачі потоку, розталеводню за другим колектором і сполучена з кашовані між зовнішньою поверхнею інжекторних налами, що виходять з другого колектора, кожен трубок і внутрішньою поверхнею каналів у тому канал має верхній кінець, що виходить з другого місці, де інжекторні трубки входять у верхні кінці колектора, і нижній кінець, сполучений з зоною каналів, або поруч з ним. опору, і інжекторні трубки, які виходять з першого 14. Спосіб за будь-яким з пп. 1-7 та 9, у якому пеколектора, проходять через другий колектор і вхорший пристрій подачі містить принаймні один педять в осьовому напрямку у верхні кінці відповідрший вхідний патрубок для подачі кисневмісного них каналів. газу принаймні в один перший колектор і велику 21. Реактор за п. 20, який додатково містить першу кількість перших інжекторних трубок, які виходять зону охолодження, в якій здійснюють охолодження з першого колектора, а другий пристрій подачі міснижніх кінців великої кількості каналів, які виходять тить принаймні один другий вхідний патрубок для з другого колектора. подачі газоподібного парафінового вуглеводню 22. Реактор за п. 20 або 21, у якому перший колекпринаймні в один другий колектор і велику кільтор виконаний у вигляді першої камери, а другий кість других інжекторних трубок, які виходять з колектор - у вигляді другої камери і інжекторні трудругого колектора, при цьому кожна з інжекторних бки, які виходять з першої камери, що мають дотрубок має розташований на дальньому від колекстатню довжину, проходять через другу камеру і тора кінці вихідний отвір з площею поперечного входять у верхні кінці великої кількості каналів, які перерізу, що не перевищує 1 мм2, а виходи з первиходять з другого колектора. ших і других інжекторних трубок розташовані бли23. Реактор за будь-яким з пп. 20-22, у якому кінці зько один від одного в змішаному порядку, який інжекторних трубок закінчуються соплом, що звуполягає в тому, що кисневмісний газ подають прижує поперечний переріз вихідного отвору і внутрінаймні з одного першого вхідного каналу через шній діаметр якого бажано становить від 0,5 до принаймні один перший колектор у велику кіль3,0мм, зокрема від 1,0 до 2,0 мм. кість перших інжекторних трубок, а газоподібний 5 83025 6 бок розташовані близько один від одного в зміша24. Реактор за будь-яким з пп. 20-23, який додатному порядку. ково містить обмежувачі потоку, розташовані між 26. Реактор за п. 25, у якому реактор на кожному зовнішньою поверхнею інжекторних трубок і внутквадратному метрі поперечного перерізу має сурішньою поверхнею каналів у тому місці, де інжекмарно принаймні 100000 перших і других інжектоторні трубки входять у верхні кінці каналів, або рних трубок. поруч з ним. 27. Реактор за п. 26, у якому на кожному квадрат25. Реактор, призначений для проведення взаємоному метрі поперечного перерізу знаходиться судії першого газоподібного реагенту з другим газомарно принаймні 1000000 перших і других інжекподібним реагентом з одержанням газоподібного торних трубок. продукту реакції, у якому перший пристрій подачі 28. Реактор за будь-яким з пп. 25-27, у якому всі містить принаймні один перший вхідний патрубок виходи з інжекторних трубок розташовані по суті в для подачі кисневмісного газу принаймні в один одній площині. перший колектор і велику кількість перших інжек29. Реактор за будь-яким з пп. 25-28, у якому кожторних трубок, які виходять з першого колектора, а на інжекторна трубка має розташований на дальдругий пристрій подачі містить принаймні один ньому від колектора кінці вихідний отвір, площа другий вхідний патрубок для подачі газоподібного поперечного перерізу якого не перевищує 0,5 мм2, парафінового вуглеводню принаймні в один друбажано не перевищує 0,2 мм2, зокрема не перегий колектор і велику кількість других інжекторних вищує 0,1 мм2. трубок, які виходять з другого колектора, при цьо30. Реактор за будь-яким з пп. 25-29, у якому інжему кожна з інжекторних трубок має розташований кторні трубки виконані у вигляді каналів дифузійно на дальньому від колектора кінці вихідний отвір з з'єднаного блоку. площею поперечного перерізу, що не перевищує 1мм2, а виходи з перших і других інжекторних тру Даний винахід стосується реактора, призначеного для одержання олефінів методом автотермічного крекінгу. Автотермічний крекінг широко використовують при одержанні олефінів. Такий спосіб описаний, наприклад, в ЕР-А-0332289. Відповідно до цього способу вуглеводень і кисневмісний газ вводять у контакт з каталізатором, що здатний підтримувати горіння за межею займистості горючої суміші. Тепло від часткового згоряння вуглеводню використовується для дегідрогенізації вихідного вуглеводню в олефіни. При автотермічному крекінг-процесі вуглеводень і кисневмісний газ необхідно рівномірно перемішувати і підігрівати до контакту з каталізатором. Таке перемішування вуглеводню і кисневмісного газу та їх підігрівання являють собою певну проблему, пов'язану з можливістю їх займання, особливо при підвищеному тиску. Тому проміжок часу з моменту формування суміші гарячих газоподібних реагентів до її контакту з каталізатором повинен бути мінімальним. У даному винаході пропонується реактор, у якому газоподібні реагенти попередньо нагріваються окремо до їх перемішування, а потім потрапляють у зону реакції в рівномірно розподіленому стані, що дозволяє вести автотермічний крекінг при будь-якому необхідному тиску. Відповідно до цього в даному винаході пропонується реактор для проведення взаємодії першого газоподібного реагенту з другим газоподібним реагентом з одержанням газоподібного продукту реакції, який містить принаймні один перший пристрій для подачі першого газоподібного реагенту, принаймні один другий пристрій для подачі другого газоподібного реагенту, зону опору і зону реакції, бажано з каталізатором, при цьому перший пристрій подачі містить велику кількість перших вихідних каналів для подачі першого газоподібного реагенту, а другий пристрій подачі містить велику кількість других вихідних каналів для подачі другого газоподібного реагенту, зона опору, що є пористою, розташована за ходом потоку першого і другого газоподібних реагентів після першого і другого пристроїв подачі газоподібних реагентів і сполучається з ними, зона реакції розташована за ходом потоку першого і другого газоподібних реагентів після зони опору і сполучається з нею, а перший і другий пристрої подачі розташовані таким чином, що потоки першого і другого газоподібних реагентів рухаються при змішуванні по суті паралельно і перемішуються до потрапляння в зону опору. Перший пристрій подачі містить переважно принаймні один перший вхідний канал для подачі першого газоподібного реагенту принаймні в один перший колектор і велику кількість перших вихідних каналів з першого колектора для виходу першого газоподібного реагенту з першого колектора, а другий пристрій подачі містить принаймні один другий вхідний канал для подачі другого газоподібного реагенту принаймні в один другий колектор і велику кількість других вихідних каналів з другого колектора для виходу другого газоподібного реагенту з другого колектора. Пропонований у винаході реактор містить принаймні 100, краще 500, найкраще 1000, перших і других вихідних каналів на один квадратний метр поперечного перерізу зони реакції. Перший і другий пристрої подачі розташовані таким чином, що потоки, які перемішуються, першого і другого газоподібних реагентів рухаються по суті паралельно. Сказане означає, що при перемішуванні потоки першого і другого газоподібних реагентів рухаються по суті в однаковому, а не в протилежному осьовому напрямку і не по дотичній один до одного. Перемішування газів при "парале 7 83025 8 торні трубки, які виходять з першої камери, що льному" русі в порівнянні, наприклад, з рухом по мають досить велику довжину, проходять через дотичній зменшує турбулентність у зоні першого другу камеру і входять у верхні кінці великої кільконтакту газів (де процес перемішування ще не кості каналів, які виходять з другого колектора. закінчився, і склад газів, що знаходяться в цій зоні, У принципі перша і друга камери можуть мати може істотно змінюватися). будь-який об'єм. Однак з причин безпеки в першоТурбулентність може збільшити час перебуму варіанті здійснення винаходу ці камери мають вання перемішаних газів у реакторі та підвищує порівняно невеликий об'єм. Звичайно при діаметрі імовірність їх займання. У деяких випадках перереактора, що дорівнює 600 мм, об'єм першої камішування газів, що рухаються перпендикулярно мери становить 5-100 літрів, краще 10-40 літрів, один до одного, приводить до утворення в зоні більш краще 15-25 літрів, зокрема 22 літра. Об'єм першого контакту газів областей з низькою швидпершої і другої камер прямо пропорційно залежить кістю потоку або навіть застійних областей, у яких від площі поперечного перерізу реактора (тобто знаходяться легко займисті суміші газів. Пропоновід квадрата діаметра). ване у винаході перемішування "паралельних" Звичайно при діаметрі реактора, що дорівнює потоків газів зменшує можливість утворення обла600 мм, об'єм другої камери становить 20-200 літстей з низькою швидкістю потоку газоподібної сурів, краще 30-100 літрів, більш краще 40-80 літрів, міші і, як наслідок, знижує імовірність займання зокрема 50 літрів. газів. У першому варіанті здійснення винаходу реакУ першому варіанті здійснення даного винахотор має однакову кількість каналів та інжекторних ду для перемішування газоподібних реагентів витрубок, кожна з яких входить у відповідний канал. користовують розташовані один в іншому пристрої Реактор має принаймні 100, краще 500, найбільш подачі, при цьому принаймні частина внутрішнього краще 1000, інжекторних трубок на кожен квадратпристрою подачі має відповідні отвори, через які ний метр поперечного перерізу зони реакції. проходить один газоподібний реагент, що вступає Зовнішній діаметр інжекторних трубок, що попотім у контакт з іншим газоподібним реагентом. винні входити в канали, повинний бути, як очевидУ першому варіанті здійснення даного винахоно, менше внутрішнього діаметра каналів. Зовнішду в ньому переважно пропонується реактор, у ній діаметр інжекторних трубок у принципі може якому перший пристрій подачі містить принаймні бути будь-яким, однак звичайно він становить від 2 один перший вхідний канал для подачі першого до 5мм, зокрема 4мм. Інжекторні трубки, що повигазоподібного реагенту принаймні в один перший нні проходити через другу камеру мають досить колектор і велику кількість інжекторних трубок, що велику довжину (звичайно більше 170мм). виходять з першого колектора, а другий пристрій Перший газоподібний реагент виходить через подачі містить принаймні один другий вхідний карозташований на віддаленому від колектора кінці нал для подачі другого газоподібного реагенту великої кількості інжекторних трубок відповідний принаймні в один другий колектор і велику кільотвір, краще у формі сопла, діаметр якого менше кість каналів, які виходять з другого колектора, зовнішнього діаметра інжекторної трубки і бажано який за ходом потоку першого реагенту розташостановить від 0,5 до 3,0мм, наприклад, від 1,0 до ваний за першим колектором, при цьому зона опо2,0мм. Більш краще, якщо на кінці є сопло, діаметр ру, що є пористою, розташована за ходом потоку якого бажано менше внутрішнього діаметра інжекпершого і другого газоподібних реагентів за друторної трубки, завдяки чому утворюється звуженгим колектором і сполучається з каналами, що ня, яке сприяє рівномірній подачі з всіх інжекторвиходять з другого колектора, зона реакції розтаних трубок без значного падіння тиску, що мало б шована за ходом потоку першого і другого газопомісце у випадку, якби внутрішній діаметр інжектодібних реагентів за зоною опору і сполучається з рної трубки був би звужений на значній довжині. нею, кожен канал має верхній кінець, що виходить Звичайно внутрішній діаметр каналів станоз другого колектора, і нижній кінець, що сполучавить від 1 до 10 мм, краще від 2 до 8 мм, зокрема ється з зоною опору, а інжекторні трубки, які вихо7мм, а їх довжина становить від 50 до 500 мм, дять з першого колектора, проходять через другий краще від 100 до 300мм, зокрема 210мм. Канали колектор і входять в осьовому напрямку у верхні можуть розташовуватися симетрично в поперечкінці відповідних каналів. ному перерізі, наприклад, за трикутною або квадРеактор, пропонований у першому варіанті ратною схемою. здійснення винаходу, бажано має першу зону охоВідношення внутрішнього діаметра каналів до лодження, у якій відбувається охолодження нижніх діаметра вихідного отвору інжекторних трубок або кінців великої кількості каналів, які виходять з друсопла становить від 2:1 до 10:1, зокрема від 3:1 до гого колектора. Таке охолодження нижніх кінців 5:1. каналів, які виходять з другого колектора, переУ тому місці, де інжекторні трубки першого шкоджає можливій взаємодії газоподібних реагенпристрою подачі проходять через колектор другого тів до потрапляння їх у зону реакції. пристрою подачі, кожну інжекторну трубку можна Крім того, реактор, пропонований у першому пропустити через зовнішню трубу (інжекторна труваріанті здійснення винаходу, має розташовану бка, що охоплюється нею, утворює, таким чином, після зони реакції другу зону охолодження, у якій внутрішню трубу). Зовнішня труба виконує функції відбувається охолодження газоподібних продуктів термоізоляції та захищає перший газоподібний реакції. реагент від нагрівання другим газоподібним реагеУ цьому варіанті здійснення винаходу перший нтом, температура якого може бути вище темпеколектор виконаний у вигляді першої камери, а другий колектор - у вигляді другої камери, а інжек 9 83025 10 трубок будуть розташовуватися між виходами з ратури першого реагенту (який проходить по внутперших інжекторних трубок, при оптимальному рішній трубі). розташуванні яких поруч з виходом кожної другої В іншому кращому варіанті здійснення винаінжекторної трубки знаходиться принаймні один ходу також використовують обмежувачі витрати, вихід з першої інжекторної трубки. що встановлюють між зовнішньою поверхнею інЗагальна кількість перших і других інжекторних жекторних трубок і внутрішньою поверхнею канатрубок у пропонованому у винаході реакторі сталів у тому місці, де інжекторні трубки входять у новить принаймні 10000 на кожен квадратний верхні кінці каналів (тобто поруч з другим колектометр. Така кількість трубок забезпечує швидке ром). Такі обмежувачі витрати можна встановити перемішування реагентів на виході з трубок. на інжекторних трубках і/або в каналах, і вони В другому варіанті здійснення винаходу для сприяють рівномірній подачі другого газоподібного оптимальної подачі першого і другого газоподібних реагенту в кожен канал. Обмежувачі витрати пореагентів у зону опору виходи з інжекторних трувинні бути розташовані досить далеко від вихідних бок розташовують по суті в одній площині. отворів перших інжекторних трубок таким чином, Виходи з перших і/або других інжекторних трущоб швидкість другого газоподібного реагенту (яка бок у цьому варіанті здійснення винаходу можуть сягає максимуму в зоні дроселювання) знижувалабути розташовані симетрично, наприклад, за трися до початку його перемішування з першим газокутною, квадратною, прямокутною або шестикутподібним реагентом. Перепад тиску в обмежуваною схемою. чах витрати повинен бути порівняний з перепадом У цьому другому варіанті здійснення винаходу тиску першого газоподібного реагенту, що проховиходи інжекторних трубок можуть мати в попедить через сопла або інші дроселювальні приречному перерізі різну форму, наприклад, трикутстрої, розташовані на кінцях інжекторних трубок (1 ну, прямокутну, квадратну, шестикутну, D-подібну, бар та 0,5 бар відповідно). У цьому випадку співовальну або круглу. відношення реагентів, що надходять у зону реакЧим більше кількість трубок і менший попереції, буде приблизно однаковим навіть при невеличний переріз їх вихідних отворів, тим швидше відких коливаннях тисків у зоні реакції або невеликій бувається перемішування газів. зміні витрати реагентів. Для досягнення оптимаУ кращому другому варіанті здійснення винальної продуктивності діаметри сопла й обмежувачі ходу кожна інжекторна трубка має на віддаленому потоку другого газоподібного реагенту повинні від колектора кінці вихідний отвір, поперечний пебути такими, щоб концентрація газоподібної суміші реріз якого становить 0,5мм2 або менше. У більш в зоні реакції не змінювалася більше, ніж на 5%. кращому варіанті площа поперечного перерізу Звичайно інжекторні трубки входять у канали в вихідного отвору становить 0,2мм2 або менше, осьовому напрямку на 5-40мм, краще на 10-30мм, наприклад 0,1мм2 або менше. Мінімальне значеннайбільш краще на 15-25мм, зокрема на 20мм, їх ня площі поперечного перерізу становить довжини. 0,004мм2. При наявності в реакторі, що виконаний за пеВиходи інжекторних трубок для одного реагенршим варіантом, першої зони охолодження, охоту можуть мати різну форму і розміри, але бажано лодження в ній здійснюється в результаті контакту вони повинні бути однаковими. Аналогічним чином охолодної рідини з зовнішньою поверхнею нижніх виходи для другого газоподібного реагенту можуть кінців каналів. Звичайно охолодна рідина змочує бути такими ж за розмірами і формою, що і виходи від 10 до 20% площі зовнішньої поверхні каналів. для першого газоподібного реагенту, або можуть В другому варіанті здійснення винаходу перевідрізнятися від них. мішування реагентів здійснюється за допомогою Найбільш кращою формою вихідного отвору є першого пристрою подачі, що містить принаймні D-подібна форма з поперечним перерізом від 0,01 один перший Вхідний канал для подачі першого до 0,05мм2. газоподібного реагенту принаймні в один перший Пропонований у другому варіанті здійснення колектор і велику кількість перших інжекторних винаходу реактор може мати рівну кількість пертрубок, які виходять з першого колектора, другого ших і других інжекторних трубок, призначених для пристрою подачі, що містить принаймні один друподачі відповідно першого і другого газоподібних гий вхідний канал для подачі другого газоподібнореагентів. При цьому, однак, кількість інжекторних го реагенту принаймні в один другий колектор і трубок, призначених для подачі різних реагентів, велику кількість других інжекторних трубок, які може бути різним, наприклад, кількість інжекторвиходять з другого колектора, кожна з яких має них трубок для подачі кожного газоподібного реарозташований на віддаленому від колектора кінці генту може бути пропорційна витраті кожного гавихідний пристрій, виконаний у вигляді отвору з зоподібного реагенту. Співвідношення між площею поперечного перерізу, що не перевищує кількістю трубок не має принципового значення, 1мм , при цьому виходи з перших і других інжектооскільки, наприклад, швидкості першого і другого рних трубок розташовані в змішаному порядку. газоподібних реагентів, що виходять з відповідних Таке розташування виходів інжекторних трубок інжекторних трубок, можуть бути і звичайно є різозначає, що виходи з перших інжекторних трубок ними. Так, зокрема, використання різних швидкорозташовані між виходами з других інжекторних стей потоку першого і другого газоподібних реагетрубок, а виходи з других інжекторних трубок рознтів забезпечує можливість при фіксованій ташовані між виходами з перших інжекторних трукількості інжекторних трубок для кожного реагенту бок. Так, наприклад, у тому місці, де кількість перпрацювати з різним співвідношенням витрат перших інжекторних трубок більше кількості других шого і другого газоподібних реагентів. інжекторних трубок, виходи з других інжекторних 11 83025 12 металевих пластин, широко використовуються в Бажано один з реагентів, зокрема, реагент з теплообмінниках і описані, [наприклад, у "Industrial меншою молекулярною масою, має на виході з MicroChannel Devices -Where are we today?", Pua однієї групи інжекторних трубок більшу швидкість, L.M і Rumbold S.O., матеріали Першої міжнародної ніж інший реагент. Розміри і кількість інжекторних конференції з мікроканалів і мініканалів (First Interтрубок для одного реагенту можна вибрати з таnational Conferences on Microchannels and ким розрахунком, щоб відношення вихідних швидMinichannels), Рочестер, шт. Нью-Йорк, квітень костей реагентів складало принаймні 10:1, при 2003 p]. цьому, наприклад, вихідна швидкість одного реаВикористання методів дифузійного з'єднання в генту може бути такою, що дорівнює принаймні пропонованому у винаході реакторі дозволяє оде100м/с, а вихідна швидкість іншого реагенту при ржати велику кількість каналів, що з'єднують первідповідній кількості і розмірі інжекторних трубок шу і другу камери з відповідною великою кількістю для іншого реагенту може не перевищувати 10м/с. перших і других виходів, розташованих у "змішаСередня швидкість загального потоку реагентів на ному" порядку, яким відрізняється другий варіант виході з інжекторних трубок може складати приздійснення даного винаходу. близно 3м/с. Аналогічно до першого варіанта об'єм першої При зменшенні площі поперечного перерізу та другої камер не мають принципового значення, вихідних трубок збільшується кількість перших і однак з причин безпеки ці камери в другому варіадругих інжекторних трубок на одиницю площі понті здійснення винаходу мають порівняно невелиперечного перерізу зони реакції. В другому варіанкий об'єм. ті здійснення винаходу реактор може мати приПісля перемішування реагентів пропонованим наймні 100000 інжекторних трубок, наприклад, у винаході способом у реакторі, що виконаний за принаймні 1000000, зокрема 4000000, інжекторних першим або другим варіантом, або ж іншим шлятрубок (сумарно перших і других інжекторних трухом перемішані перший і другий газоподібні реагебок) на кожен квадратний метр площі поперечного нти потрапляють у зону опору, розташовану за перерізу зони реакції. ходом потоку реагентів за першим і другим приПри зменшенні площі поперечного перерізу строями подачі. вихідних отворів вихідних трубок і збільшенні кільЗона опору має пористу структуру. Прониккості перших і других інжекторних трубок відстань ність пористої зони опору забезпечує дисперсію між виходами відповідно зменшується. Відстань текучих реагентів при їх проходженні через неї. між сусідніми виходами звичайно не перевищує Текучі реагенти проходять через мережу каналів 2000мкм, наприклад, становить, 1000мкм, краще як у поперечному, так і в осьовому напрямку від 100 до 500мкм. Відстань між сусідніми трубка(осьовий напрямок є основним напрямком руху ми бажано повинна бути приблизно такою ж, що і реагентів через зону опору) і виходять з зони опоміж виходами, наприклад, від половини до подвору у вигляді потоку, рівномірно розподіленого за єного максимального розміру вихідного отвору. всією площею поперечного перерізу зони опору. У реакторі, який пропонується в другому варіЗона опору бажано повинна бути проникною анті здійснення винаходу, швидке перемішування як у поперечному, так і в осьовому напрямку. Пропершого і другого газоподібних реагентів здійснюникність зони опору більш бажано повинна бути по ється за рахунок "змішаного" розташування персуті однаковою в будь-якому напрямку, наприклад, ших і других інжекторних трубок з відносно невепроникність в одному з напрямків може перевищуликими отворами для виходу відповідно першого і вати проникність в іншому з напрямків у 0,2-5 радругого газоподібних реагентів. Звичайно при зів. "змішаному" розташуванні перших і других інжекМетоди визначення проникності пористих сеторних трубок з вихідними отворами з площею редовищ добре відомі. Градієнт тиску, тобто перепоперечного перерізу, що не перевищує 0,5 мм2, пад тиску на одиницю довжини зони опору, можна адекватне перемішування відбувається на відстані визначити як добуток інерційного коефіцієнта опоменше 5 мм від виходів інжекторних трубок, що ру і динамічного тиску. Динамічний тиск має розмізабезпечує ефективне перемішування реагентів і рність тиску і дорівнює половині добутку в'язкості їх потрапляння в зони опору в обмеженому просрідини і квадратного кореня зі зведеної швидкості. торі і, отже, за малий проміжок часу. Інерційний коефіцієнт опору має розмірність, обеРеактор, пропонований у другому варіанті рнену довжині. Звичайно зона опору має середній здійснення винаходу, звичайно має розташовану інерційний коефіцієнт опору (тобто значення, усепісля зони реакції зону охолодження, у якій відбуреднене в усіх напрямках) біля 500-10000м-1, певається охолодження газоподібних продуктів реареважно від 2000 до 4000м-1, краще від 2500 до кції. 3500м-1, наприклад, 3250м-1. У реакторі, пропонованому в другому варіанті Зона опору може бути утворена металом з поздійснення винаходу, перший колектор виконаний ристою структурою, краще, однак, використовувау вигляді першої камери, а другий колектор - у ти в цих цілях пористий неметалічний матеріал, вигляді другої камери, з яких перший і другий ганаприклад, керамічний матеріал. Як приклад призоподібні реагенти потрапляють у велику кількість датних для застосування з цією метою керамічних перших і других інжекторних трубок. Інжекторні матеріалів можна назвати алюмосилікат літію трубки з площею поперечного перерізу вихідних отворів, що не перевищує 1 мм2, краще виконува(АСЛ), оксид алюмінію (a-Аl2О3), стабілізований ти у вигляді каналів у дифузійно-з'єднаному блоці. оксидом ітрію діоксид цирконію, оксид алюмініюДифузійно-з'єднані блоки, виготовлені шляхом титанат, ніаскон та цірконілфосфат кальцію. Крадифузійного з'єднання багатьох шарів травлених щим пористим матеріалом є g-оксид алюмінію. 13 83025 14 Для охолодження газоподібних продуктів реаВідстань від зони опору до нижніх кінців канакції в пропонованому у винаході реакторі можна лів у першому варіанті здійснення винаходу або передбачити зону охолодження, розташовану за від вихідних кінців труб у другому варіанті переваходом потоку газу за зоною реакції. Для охоложно не перевищує 20мм, більш краще становить дження продуктів реакції можна використовувати від 1 до 10мм, найбільш краще становить від 1,5 одне або декілька сопел, які інжектують конденсат до 5мм, наприклад, становить 2мм. у продукти реакції, що відбираються з зони реакції. При використанні в зоні реакції каталізатора Перший і другий колектори, інжекторні трубки, на носії краще, щоб пористий матеріал, який утвоканали (при їх наявності), корпус зони опору і реарює зону опору, був таким же, що і пористий матекції краще виготовляти з металу, наприклад, з старіал носія каталізатора. Пористий матеріал можна лі. При використанні чистого кисню як один з реавикористовувати у вигляді кульок, гранулятів іншої гентів для виготовлення всіх деталей реактора, що форми або спіненої кераміки. Каталізатор у зоні можуть контактувати з киснем, варто використовуреакції може мати носій у вигляді моноліту з безвати сплави, стійкі до реакції окислення, або нанеперервною багатоканальною структурою. сти на них відповідне покриття з таких сплавів. У пористому матеріалі зони опору принаймні Імовірність виникнення реакції окислення зростає 70%, краще 80%, бажано 90%, пор повинні мати зі збільшенням температури і/або швидкості кисширину менше 5,0мм, наприклад, від 0,1 до 3,0мм, ню. Як стійкий до реакції окислення матеріал можкраще від 0,2 до 2,0мм, найбільш краще від 0,5 до на використовувати монель. 1,5мм. Для виготовлення деталей, що знаходяться за Звичайно матеріал зони опору має на одному ходом потоку безпосередньо за зоною реакції в кв. дюймі 10-60 пор, переважно 20-50пор, найтому місці, де температура продуктів реакції дуже більш переважно 30-45пор. висока, краще використовувати високолеговані Глибина (висота) зони опору звичайно станонікелеві сплави, такі, як інконель, інколой, хастелвить від 5 до 100мм, краще від 10 до 50мм. лой або параллой. Виготовляти з таких матеріалів Глибина (висота) зони реакції звичайно станодеталі, що мають необхідну форму, можна литтям, вить від 10 до 200мм, краще від 20 до 100мм, навідцентровим литтям, куванням, обробкою різанприклад, 60мм. Бажано в зоні реакції знаходиться ням і зварюванням. каталізатор. Пропонований у винаході реактор може мати (Глибину зон опору і реакції вимірюють у навиконаний у вигляді гільзи тепловий екран, що прямку потоку газових реагентів. Глибина зони знижує напруження, які виникають у реакторі безопору і зони реакції залежить по суті тільки від посередньо за зоною реакції. Теплові напруження витрати реагентів, оскільки саме від витрати реазвичайно виникають при швидкій зміні (збільшенні гентів залежить час перебування реагентів у цих або зменшенні) температури всередині реактора, зонах, а інші розміри, які вимірюються в напрямку наприклад, під час пуску або припинення процесу. потоку, практично не залежать від розміру попеВнутрішня поверхня стінок реактора при цьому речного перерізу реактора). нагрівається або охолоджується швидше зовнішЯк каталізатор звичайно використовують меньої поверхні, і тому в стінці (яка повинна мати тал платинової групи на відповідному носії. Краще відносно велику товщину, розраховану на різницю використовувати платину або паладій або їх сумітисків всередині і ззовні реактора) виникають знаші. З усього різноманіття матеріалів носіїв краще чні теплові напруження. Використання тонкої гільвикористовувати оксид алюмінію. Як носії можна зи, виготовленої з такого ж матеріалу, що і корпус, використовувати кульки, грануляти іншої форми знижує коливання температури внутрішньої повеабо спінену кераміку. Краще використовувати норхні стінки і, отже, зменшує виникаючі в ній теплові сій у вигляді моноліту, що являє собою безперернапруження. вну багатоканальну металеву структуру, що часто Пропонований у винаході реактор переважно нагадує бджолині стільники. Кращим носієм для використовують для часткового окислення газопокаталітично активних металів є g-оксид алюмінію. дібної сировини. При цьому першим газоподібним Суміш платини і паладію осаджують на носії відореагентом переважно є кисневмісний газ, а другим мими методами. Одержану структуру перед вико-газоподібний парафіновий вуглеводень. ристанням у реакторі піддають термообробці при У даному винаході пропонується спосіб одер1200°С. На носії можуть також міститися осаджені жання моноолефінів з використанням описаного на ньому промотори каталізатора. Як такі промовище реактора. тори можна використовувати мідь і олово. Відповідно до цього пропонований у винаході Каталізатор звичайно утримують у певній зоні спосіб одержання моноолефіну в реакторі, який реактора за допомогою відповідного пристрою, виконаний за першим варіантом, полягає в тому, наприклад, каталітичного кошика. Щоб уникнути що кисневмісний газ подають у перший колектор і проходу газу в обхід каталізатора між тримачем і нагнітають його через велику кількість інжекторних каталізатором простір між каталізатором і триматрубок у велику кількість каналів, подають газопочем заповнюють відповідним ущільнювальним дібний парафіновий вуглеводень через другий матеріалом. Як такий ущільнювальний матеріал колектор у велику кількість каналів, у яких він руможна використовувати штучну мінеральну вату, хається паралельно з кисневмісним газом і змішунаприклад, керамічну вату, яку можна обернути ється з ним, одержану суміш газів подають у зону навколо розташованого у тримачі каталізатора. реакції через пористу зону опору і шляхом часткоКрім того, для підвищення герметичності на краї вого згоряння суміші газів у зоні реакції, краще в каталізатора можна нанести покриття з матеріалу присутності каталізатора, який здатний підтримуосновного носія, наприклад, оксиду алюмінію. 15 83025 16 парафіновим вуглеводнем і кисневмісною сумішвати горіння за межею займистості горючої суміші, шю газів у 5-10 разів перевищує стехіометричне. одержують моноолефін. Пропонований у винаході реактор може праПропонований у винаході спосіб одержання цювати при будь-якому тиску від 0-100 бар, краще, моноолефіну в реакторі, який виконаний за другим однак, щоб він працював при підвищеному тиску. варіантом, полягає в тому, що кисневмісний газ Надлишковий тиск у першому і другому впускних подають принаймні з одного першого вхідного каканалах повинен складати переважно від 10 до 50 налу через принаймні один перший колектор у бар, більш краще від 20 до 40 бар, бажано від 25 велику кількість перших інжекторних трубок, газодо 35 бар, наприклад, 30 бар. подібний парафіновий вуглеводень подають приКисневмісний газ можна подавати в реактор наймні з одного другого вхідного каналу через при нормальній температурі, але звичайно його принаймні один другий колектор у велику кількість підігрівають до 50-150°С, краще до 80-120°С, надругих інжекторних трубок, при цьому кожна інжекприклад, до 100°С. Кисневмісний газ, що нагнітаторна трубка має розташований на дальньому від ють у канали, виходить з великої кількості інжектоколектора кінці вихідний отвір з площею поперечрних трубок з швидкістю, що запобігає можливості ного перерізу не більше 1мм2, а виходи з перших і виникнення стійкого полум'я на виході з інжектордругих інжекторних трубок розташовані близько них трубок. У першому варіанті виконання пропоодин до одного в змішаному порядку, одержану нованого у винаході реактора на кінцях інжекторсуміш газів подають у зону реакції через пористу них трубок розташовані відповідні сопла, що зону опору й у результаті неповного спалювання збільшують швидкість газу на виході з трубок. суміші газів у зоні реакції, краще в присутності каШвидкість на виході з інжекторних трубок звичайно талізатора, який здатний підтримувати горіння за перевищує 30м/с, переважно перевищує 50 м/с, межею займистості горючої суміші, одержують більш переважно перевищує 70м/с. моноолефін. Газоподібний парафіновий вуглеводень, звиКращі способи одержання моноолефіну зачайно підігрітий до 100-400°С, краще до 150сновані на використанні реакторів з зазначеними 350°С, наприклад, до 300°С, проходить у канали вище кращими оптимальними характеристиками. або виходить з великої кількості других інжекторТаким чином, наприклад, для одержання мононих трубок, у яких він рівномірно перемішується з олефіну в реакторі, який виконаний за другим вакисневмісним газом. Газоподібний парафіновий ріантом, краще використовувати реактор, у якому вуглеводень входить у канали або виходить з векожна інжекторна трубка має розташований на ликої кількості других інжекторних трубок з швидкідальньому від колектора кінці вихідний отвір з стю, що звичайно перевищує 5 м/с, переважно площею поперечного перерізу не більше 0,5 мм2. перевищує 15м/с, більш переважно перевищує Більш краще використовувати інжекторні трубки, у 20м/с. яких площа поперечного перерізу вихідних отворів У першому варіанті здійснення винаходу відне перевищує 0,2мм2, наприклад становить 0,1мм2 ношення швидкості кисневмісного газу, що вихоабо менше. дить з інжекторних трубок, до швидкості газоподіМоноолефін звичайно одержують з сировини, бного парафінового вуглеводню, що надходить у що містить газоподібний парафіновий вуглевоканал, становить принаймні 1,5:1, переважно придень, такий як етан, пропан або бутан. Парафінонаймні 3:1, найбільш переважно максимум 6:1, вий вуглеводень може бути практично чистим або наприклад, 4:1. Таке співвідношення швидкостей може являти собою суміш з іншими вуглеводнями і забезпечує швидке перемішування газів. можливо іншими матеріалами, наприклад, метаВ другому варіанті здійснення винаходу відном, азотом, чадним газом, вуглекислим газом, ношення швидкості кисневмісного газу, що вихопарою або воднем. Для одержання моноолефіну дить з перших інжекторних трубок, до швидкості можна також використовувати фракцію, яка місгазоподібного парафінового вуглеводню, що вихотить парафіновий вуглеводень, таку як бензинодить з других інжекторних трубок, яке залежить від лігроїнова фракція, газойль, вакуумний газойль співвідношення кількості перших і других інжекторабо їх суміші. Для одержання моноолефінів можна них трубок, співвідношення їх розмірів і необхіднотакож використовувати як вихідну сировину суміш го співвідношення витрати кисню і парафінового газоподібних парафінових вуглеводнів, що склавуглеводню, становить принаймні 0,1:1, переваждається в основному з етану, та одержану при но принаймні 1:1, найбільш переважно принаймні відділенні метану від природного газу. Кращою 5:1. Звичайно швидкість кисневмісного газу на сировиною для одержання моноолефінів є паравиході з інжекторних трубок становить принаймні фінові вуглеводні, які містять головним чином 50м/с, переважно принаймні 100м/с. Розміри і кільетан, що забезпечує одержання кінцевого продуккість інжекторних трубок для подачі кисневмісного ту, який містить переважно етилен як моноолефін. газу можна вибирати з таким розрахунком, щоб Як кисневмісний газ можна використовувати швидкість газу на виході з трубок складала приабо кисень, або повітря. Краще використовувати наймні 100м/с, а кількість і розміри інжекторних кисень, необов'язково розведений інертним газом, трубок для подачі газоподібного парафінового наприклад, азотом. Співвідношення між газоподібвуглеводню можна вибирати з таким розрахунком, ним парафіновим вуглеводнем і кисневмісною щоб швидкість газу на виході була менше 10м/с, сумішшю газів звичайно в 5-20 разів перевищує при цьому середня швидкість потоку змішаних стехіометричне співвідношення між вуглеводнем і газів на виході з інжекторних трубок може складакисневмісним газом, при якому відбувається повне ти біля 3м/с. згоряння вуглеводнів до вуглекислого газу і води. Оптимальне співвідношення між газоподібним 17 83025 18 що перевищує тиск у потоці газоподібного продукЗвичайно температура суміші газів становить ту реакції, наприклад, при надлишковому тиску від 100 до 400°С, краще від 100 до 300°С, напри100 бар, і при температурі від 100 до 400°С, краще клад, 200°С. Крім газоподібних парафінових вугвід 200 до 350°С, наприклад, при температурі леводнів у канали або другі інжекторні трубки мо300°С. жуть потрапляти й інші гази, такі як водень, чадний Температура потоку газоподібного продукту і/або вуглекислий газ. реакції бажано повинна спадати до 800°С, краще У першому варіанті здійснення винаходу суміш до 600°С, впродовж 60 мілісекунд, краще впрогазів охолоджують у першій зоні охолодження, у довж 40 мілісекунд, бажано впродовж 20 мілісеякій холодоагент, наприклад, воду, пропускають кунд, після виходу продукту реакції з зони реакції. навколо зовнішньої поверхні нижніх кінців каналів. Нижче винахід більш докладно розглянуто з При утворенні на виході з каналів стійкого полум'я посиланням на прикладені креслення, на яких поохолодження нижніх кінців каналів перешкоджає казано: місцевому нагріванню каналів і знижує імовірність на Фіг.1 - перший варіант виконання реактора, зворотного поширення полум'я. пропонованого в даному винаході, Температура холодоагенту звичайно станона Фіг.2а - схематичне зображення ділянки вить від 20 до 200°С, краще від 80 до 120°С, напропонованого в другому варіанті здійснення виприклад, 100°С. Витрату холодоагенту вибирають находу реактора зі змішаним розташуванням перз таким розрахунком, щоб його температура зросших і других інжекторних трубок і тала не більше ніж на 100°С, краще менше ніж на на Фіг.2б - схематичне зображення у вигляді 50°С, найкраще менше ніж на 30°С. збоку реактора, пропонованого в другому варіанті У першій зоні охолодження температура суміздійснення винаходу. ші газів знижується принаймні на 10°С, переважно На Фіг.1 показаний перший вхідний патрубок на 20°С, найбільш переважно на 30°С. (1), через який кисневмісний газ подають у першу В обох варіантах здійснення винаходу середня камеру (2), з якої він потрапляє в велику кількість за поперечним перерізом швидкість суміші газів на інжекторних трубок (3). Газоподібний парафіновий вході в зону опору становить від 1,0 до 10,0м/с, вуглеводень через другий вхідний патрубок (4) переважно від 2,0 до 6,0м/с, найбільш переважно подають у другу камеру (5), з якої він потрапляє в від 2,5 до 3,5м/с. велику кількість каналів (6). Кисневмісний газ наШвидкість суміші газів на вході в зону реакції гнітають через інжекторні трубки (3) у канали (6), у становить звичайно від 1,0 до 10,0м/с, переважно яких він змішується з парафіновим вуглеводнем. від 2,0 до 6,0м/с, найбільш переважно від 2,5 до Суміш газів, що утворюється, проходить через 3,5м/с. зону (7) опору, у якій відбувається зниження швидПерепад тиску в зоні опору становить звичайкості газів, і рівномірно потрапляє в зону (8) реакно від 0,01 до 0,2 бари, переважно від 0,05 до 0,1 ції, у якій знаходиться каталізатор, здатний підбар, наприклад, 0,08 бар. тримувати горіння суміші за межею займистості Температура в зоні реакції звичайно перевигорючої суміші. У зоні (8) реакції з газоподібних щує 500°С, наприклад, перевищує 650°С, звичайреагентів одержують потік продукту реакції, який но перевищує 750°С, краще, якщо перевищує містить олефіни. 800°С. Верхню межу температури доцільно обмеДо потрапляння в зону опору (7) суміш газів жувати значенням 1200°С, наприклад, 1100°С, проходить через першу зону охолодження (9), у краще 1000°С. якій у результаті охолодження нижніх кінців канаПродукти реакції виходять з зони реакції з телів її температура знижується. мпературою більше 800°С, наприклад, більше Одержаний продукт реакції, що містить олефі900°С, при надлишковому тиску від 10 до 50 бар, ни, проходить зону (10) охолодження, у якій він краще від 20 до 40 бар, переважно від 25 до 35 охолоджується до відбору з реактора. бар, наприклад, при надлишковому тиску 30 бар. На Фіг.2а показана група перших інжекторних Продукти реакції бажано досить швидко охотрубок (23), розташованих за трикутною схемою і лоджувати в зоні охолодження. Швидке охолозображених у вигляді світлих кружків. Виходи з дження продуктів реакції сповільнює швидкість перших інжекторних трубок розташовані між велиреакції в потоці газоподібного продукту, запобігає кою кількістю виходів з других інжекторних трубок виникненню побічних реакцій та забезпечує висо(26), що розташовані за квадратною схемою. В кий вихід олефінів. усьому реакторі (на кресленні показана тільки часДля охолодження потоку газоподібного продутина інжекторних трубок) кількість других інжектокту реакції краще використовувати конденсат, що рних трубок приблизно вдвічі перевищує кількість впорскується в потік газоподібного продукту у веперших інжекторних трубок. ликій кількості точок. На Фіг.2б показаний потік кисневмісного газу, Як конденсат можна використовувати газ або що з першої камери (22) потрапляє в велику кільрідину. Як газоподібний конденсат краще викорискість перших інжекторних трубок (23). Газоподібтовувати інертний газ. Краще як конденсат виконий парафіновий вуглеводень з другої камери (25) ристовувати рідину, наприклад, воду. потрапляє в велику кількість других інжекторних При впорскуванні конденсату при високому титрубок (26). Кисневмісний газ і газоподібний параску і високій температурі більша частина конденфіновий вуглеводень виходять з інжекторних трусату миттєво випаровується при тиску в реакторі і бок і швидко перемішуються. забезпечує швидке зменшення температури потоСуміш газів, що утворюється, проходить через ку газоподібного продукту реакції. Тому конденсат, зону (27) опору, у якій її швидкість знижується і наприклад, воду, звичайно впорскують при тиску, 19 83025 20 вирівнюється, і потрапляє в зону (28) реакції, у якій Продукт реакції, який містить олефіни, прохознаходиться каталізатор, здатний підтримувати дить через зону охолодження (на кресленнях не горіння за межею займистості горючої суміші. У показана), у якій його до відбору з реактора відпозоні (28) реакції з газоподібних реагентів одержувідним чином охолоджують. ють продукт реакції, який містить олефіни. Комп’ютерна верстка В. Мацело Підписне Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for the production of mono-olefin (variants)

Автори англійськоюCOLMAN DEREK ALAN, MATTHEWMAN MICHAEL ALEXAN, REID IAN ALLAN BEATTIE, WILLIAMS VAUGHAN CLIFFORD, WOODFIN WILLIAM TERENCE

Назва патенту російськоюСпособ получения моноолефина и реактор для его осуществления (варианты)

Автори російськоюКолмен Дерек Алан, Маттьюмен Майкл Джон Александр, Рид Иан Аллан Битти, Уильямз Вон Клиффорд, Вудфин Уильям Теренс

МПК / Мітки

МПК: B01J 4/00, B01J 8/04, C07C 5/00, C07B 35/00

Мітки: здійснення, реактор, спосіб, варіанти, одержання, моноолефіну

Код посилання

<a href="https://ua.patents.su/10-83025-sposib-oderzhannya-monoolefinu-ta-reaktor-dlya-jjogo-zdijjsnennya-varianti.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання моноолефіну та реактор для його здійснення (варіанти)</a>

Попередній патент: Опора опалубки

Наступний патент: Матеріал для покриттів, його застосування та спосіб нанесення матеріалу для покриттів

Випадковий патент: Спосіб виробництва білково-жирового комплексу