Спосіб підземної розробки рудних родовищ корисних копалин

Номер патенту: 98079

Опубліковано: 10.04.2012

Автори: Коган Ілля Леонідович, Ільяшов Михайло Олександрович, Юшков Євгеній Олександрович, Воловик Володимир Петрович, Гуков Юрій Олександрович, Карпенко Олександр Вікторович, Флоре Борис Арнольдович, Філатов Юрій Васильович

Формула / Реферат

1. Спосіб підземної розробки рудних родовищ корисних копалин, що включає поділ родовища по вертикалі на поверхи та групи поверхів при поетапній розробці, а по горизонталі на очисні блоки, проходку вертикальних і похилих стволів та горизонтальних відкатних виробок, проходку доставних, бурових і підготовчих виробок, проходку ходових і вентиляційних підняттєвих, виконання буровибухових робіт, обвалення руди і випуск її в транспортні засоби на відкаточному горизонті, переміщення руди для наступної переробки, який відрізняється тим, що розкриття родовища вертикальними стволами здійснюється перерізами, достатніми лише для провітрювання, видачі вміщаючих порід та доставки персоналу відповідними з них, розкриття родовища похилим стволом здійснюється перерізом, достатнім для проїзду основного та допоміжного обладнання та розміщення рудопідйомного конвеєра, що виконує також і функцію збірного конвеєра, і в щонайменше одному поставі проходить ще й по відкатній виробці концентраційного горизонту, розташованій уздовж одного чи кількох рудних тіл, відпрацювання родовища у висхідному або спадному порядку здійснюють з транспортуванням відбитої руди з одного чи кількох поверхів самохідним обладнанням до рудоспусків, кількість яких визначається з умов мінімізації затрат на транспортування, з подальшим переміщенням руди на концентраційний горизонт гравітаційним способом по рудоспусках, що виконують також і функції акумуляційних складів та оснащені випускними пристроями в нижній частині, з наступною подачею руди в приймальні бункери самохідних чи пересувних дробильно-сортувальних комплексів, кожен з яких складається з однієї чи кількох послідовно з'єднаних дробильно-сортувальних установок початкових стадій подрібнювання, кількість яких визначається необхідною продуктивністю рудника, а місце встановлення - ділянками концентраційного горизонту з найбільшими запасами руди в акумуляційних ємностях рудоспусків чи з потенціалом систематичного їх наповнення в необхідний період часу, з перевантаженням подрібненої до заданої крупності руди на щонайменше один самохіднийчи пересувний конвеєрний перевантажувач чи безпосередньо на стрічку збірно-відкаточного конвеєра для транспортування на поверхню.

2. Спосіб за п. 1, який відрізняється тим, що з переходом на інший концентраційний горизонт у міру переміщення фронту очисних робіт на іншу групу поверхів виконують перемонтування збірної частини конвеєра в виробку нового концентраційного горизонту або монтаж окремого конвеєра концентраційного горизонту з демонтажем відповідної частини збірно-відкатного конвеєра.

3. Спосіб за пп. 1 або 2, який відрізняється тим, що на концентраційний горизонт відпрацьовується якомога більша кількість поверхів, нові з яких при висхідному способі відпрацювання родовища під'єднуються до існуючого рудоспуску шляхом буріння рудоперепускних підняттєвих, що з'єднуватимуть поверхи співвісно з існуючою частиною або зі зміщенням, необхідним для розміщення бурового станка та достатнім для розміщення перепускних пристроїв, а при спадному способі відпрацювання - шляхом проходки відповідних виробок, що з'єднуватимуть виробки нового поверху з рудоспуском.

4. Спосіб за п. 1, який відрізняється тим, що рудоспуски облаштовуються у вміщаючих породах або в рудних тілах в залежності від їх кращої стійкості чи від вимог до збіднення.

Текст

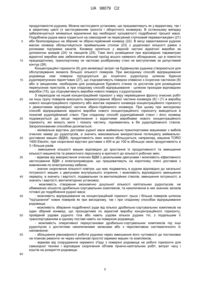

Реферат: Спосіб підземної розробки рудних родовищ корисних копалин, згідно з яким розкриття родовища вертикальними стволами здійснюється перерізами, достатніми лише для провітрювання, видачі порід та доставки персоналу, а похилим стволом - перерізом, достатнім для проїзду обладнання та розміщення рудопідйомного конвеєра. Цей конвеєр виконує також функцію збірного конвеєра і проходить по відкатній виробці концентраційного горизонту. Відбиту руду транспортують самохідним обладнанням до рудоспусків з переміщенням на концентраційний горизонт гравітаційним способом. Рудоспуски також виконують функції акумуляційних складів. Руду подають в приймальні бункери дробильно-сортувальних комплексів. Подрібнену руду транспортують на поверхню. UA 98079 C2 (12) UA 98079 C2 UA 98079 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід належить до гірничої промисловості і може бути використаний при підземній розробці потужних рудних родовищ. Відомий спосіб підземної розробки родовищ корисних копалин, що включає розкриття родовища вертикальними рудопідйомним, допоміжним і вентиляційними стволами та похилим з'їздом, проходку доставочних, бурових, підготовчих та відкаточних виробок, проходку ходових і вентиляційних підняттєвих, виконання буровибухових робіт, обвалення руди і випуск її в транспортні засоби на відкатному горизонті, доставку до рудопідйомного ствола, подрібнення при необхідності та переміщення на поверхню для наступної переробки [Горная энциклопедия. М.: Советская энциклопедия, 1989. - Т. 4. - С. 623, рис. 416]. Розробка корисної копалини, згідно з цим способом, здійснюється самохідним прохідницьким, допоміжним, буровим, зарядним та виймально-транспортним обладнанням. Це обладнання доставляється на свої робочі горизонти по похилому з'їзду, який споруджується тим же комплектом обладнання. Прохідницьке та допоміжне обладнання забезпечує спорудження необхідних виробок, бурове і зарядне обладнання забезпечує буріння свердловин для ведення вибухових робіт по обваленню руди. Виймально-транспортне обладнання забезпечує виймання обваленої рудної маси з вибоїв очисних камер та доставку її до капітальних рудоспусків. Перепущена по рудоспусках на концентраційний горизонт рудна маса випускними пристроями вантажиться у вагонетки при локомотивній доставці составів або в кузови колісних транспортних засобів при доставці автосамоскидами чи самохідними вагонами. Далі руда транспортується до дробильно-бункерного комплексу рудопідйомного ствола, де подрібнюється переважно в одну стадію і перевантажується в скіпи для підйому на поверхню. Достоїнством цього способу є висока гнучкість системи розробки за рахунок використання високомобільного самохідного прохідницького, допоміжного, бурового, зарядного та виймальнотранспортного устаткування, висока його продуктивність і велика надійність. Стаціонарний дробильно-перевантажувальний комплекс, розташований на концентраційному горизонті біля рудопідйомного ствола, забезпечує надійне подрібнення та перевантаження в скіпи рудопідйомного ствола видобутої руди. Проте в цього способу є ряд недоліків: - велика відстань доставки рудної маси виймально-транспортними машинами з вибоїв очисних камер до капітальних рудоспусків, що обмежує використання машин з електричним приводом та постачанням електроенергії по кабелю та веде до суттєвого збільшення кількості машин та машиністів і пов'язано з великими втратами часу; - використання машин з дизельними двигунами суттєво збільшує кількість повітря, яка має бути подана в підземні виробки, що спонукає збільшення діаметра стволів для подачі і відсмоктування повітря та значно збільшує потужності вентиляційних установок; - при локомотивній доставці доводиться використовувати велику кількість вагонеток і локомотивів для доставки рудної маси до рудопідйомного ствола, що відповідно потребує великої кількості персоналу (машиністів); локомотивна доставка вимагає створення складної системи розв'язок навколо рудоспусків для розвертання составів після завантаження з відповідною кількістю стрілок, засобів їх переключення та пристроїв керування рухом; - завантаження вагонеток вимагає присутності машиніста локомотива біля випускного пристрою, що зв'язано з додатковими втратами часу при завантаженні состава, чи передбачення окремого працівника для управління процесом; - відповідні складнощі та витрати часу виникають і при розвантаженні состава біля дробильно-перевантажувального комплексу; - експлуатація великої кількості вагонеток, локомотивів, колій, засобів механізації та керування рухом вимагають створення підземної ремонтної бази, що пов'язано з необхідністю створення додаткових камер та їх облаштуванням і додатковими витратами коштів; - обслуговування такого складного транспортного господарства веде до суттєвого збільшення чисельності персоналу; - наявність колій на концентраційному горизонті суттєвого ускладнює або робить взагалі неможливим переміщення по ньому колісних машин для обслуговування виробки, доставки персоналу, матеріалів і запасних частин, що пов'язано з додатковими труднощами або ж веде до збільшення перерізу виробки для забезпечення окремого проїзду для колісного транспорту; - доставка рудної маси від рудоспусків до дробильно-перевантажувального комплексу при використанні колісних транспортних засобів вимагає застосування потужних автосамоскидів з відповідною кількістю машиністів; - переріз виробок концентраційного горизонту при використанні колісних транспортних засобів має забезпечувати або вільну розминовку автосамоскидів на будь-якій ділянці виробки, 1 UA 98079 C2 5 10 15 20 25 30 35 40 45 50 55 що вимагатиме відповідного збільшення їх параметрів, або облаштування ніш для розминовки транспорту; - експлуатація автосамоскидів також вимагатиме створення підземної ремонтної бази з відповідною кількістю персоналу, значною ємністю камер та відповідних витрат коштів. Відомий також спосіб підземної розробки родовищ корисних копалин, що включає розкриття родовища похилим рудопідйомним, вертикальними, допоміжним і вентиляційними стволами та похилим з'їздом, проходку доставних, бурових, підготовчих та відкатних виробок, проходку ходових і вентиляційних підняттєвих, виконання буровибухових робіт, обвалення руди і виймання та перепускання її по рудоспуску в дробильно-перевантажувальний комплекс, вивантаження в транспортні засоби на відкатному горизонті, доставку до похилого рудопідйомного ствола та переміщення на поверхню для наступної переробки [Горная энциклопедия. - М.: Советская энциклопедия, 1989. - Т. 4. - С. 416, рис. 4]. Розробка корисної копалини, згідно з цим способом, також здійснюється самохідним прохідницьким, допоміжним, буровим, зарядним та виймально-транспортним обладнанням, яке заводиться на робочі горизонти по похилому з'їзду, що ним же і споруджується, в порядку, аналогічному першому способу. Перепущена по рудоспусках на концентраційний горизонт рудна маса випускними пристроями подається в дробильно-перевантажувальний комплекс для подрібнення до необхідного розміру, далі вивантажується в транспортні засоби на відкатному горизонті і перевантажується на конвеєр похилого рудопідйомного ствола, яким і транспортується на поверхню родовища. Як і для попереднього, достоїнством для цього способу розробки є висока гнучкість системи розробки за рахунок використання високомобільного самохідного устаткування, висока його продуктивність і велика надійність. Стаціонарний дробильно-перевантажувальний комплекс, розташований на концентраційному горизонті біля капітального рудоспуску, забезпечує надійне подрібнення та перевантаження на стрічку конвеєра похилого рудопідйомного ствола видобутої руди. Порівняно з попереднім по цьому способу скорочується кількість обслуговуючого персоналу, оскільки процес транспортування подрібненої руди суттєво спрощується і може бути значною мірою автоматизований. Але і в цього способу є цілий ряд недоліків: - збільшується відстань доставки рудної маси виймально-транспортними машинами з вибоїв очисних камер до обмеженої (1-2) кількості капітальних рудоспусків, що веде до значного збільшення кількості машин та машиністів і пов'язано з великими втратами часу; - кількість капітальних рудоспусків обмежується необхідністю облаштування кожного з них відповідним комплексом стаціонарного дробильного, скоріше всього у дві стадії подрібнення, сортувального та перевантажувального обладнання, що пов'язано з суттєвими витратами коштів та часу; - використання машин з дизельними двигунами ще більшою мірою збільшує кількість повітря, яке має бути подане в підземні виробки, що спонукає значне збільшення діаметра стволів для подачі свіжого та відводу відпрацьованого повітря та ще значне збільшення потужності вентиляційних установок; - при великих розмірах рудного тіла по простяганню та поширенні його на значну глибину доводиться використовувати систему з кількох послідовно з'єднаних конвеєрів для доставки подрібненої руди на поверхню, що ускладнює конструкцію рудопідйомного ствола через необхідність облаштування камер для розміщення привідних станцій конвеєрів та вузлів перевантаження руди, а в цілому значно здорожує собівартість підйому руди на поверхню; - доводиться проходити дві рівнозначні по довжині похилі виробки - рудопідйомний ствол та з'їзд для заведення самохідного основного і допоміжного обладнання механізації виробничих процесів, що збільшує витрати часу і коштів на розкриття родовища. Зменшити відстань доставки рудної маси виймально-транспортними машинами з вибоїв очисних камер до капітальних рудоспусків, а значить забезпечити використання машин з електричним приводом з постачанням електроенергії по кабелю, а також зменшити кількість виймально-транспортних машин та машиністів і скоротити втрати часу, що в цілому дозволить суттєво скоротити капітальні витрати на будівництво рудника, можна, якщо уздовж рудного тіла спорудити не один - два, а п'ять і більше капітальних рудоспусків. Сучасна бурова техніка дозволяє в дуже короткі терміни і з невисокими затратами проходити рудоспуски необхідного перерізу з достатньо гладкими стінками, які непотрібно додатково облаштовувати і футерувати. Цією ж технікою можливе спорудження капітальних рудоспусків довжиною 600 і більше метрів, як відразу одним стволом, так і шляхом їх подовжування за рахунок буріння підняттєвих співвісно або зі зміщенням, необхідним для розміщення бурового станка та достатнім для 2 UA 98079 C2 5 10 15 20 25 30 35 40 45 50 55 60 розміщення перепускних пристроїв. Це дозволить під'єднувати до концентраційного горизонту нові експлуатаційні поверхи у міру переміщення на них фронту очисних робіт. Відмовитись від облаштування збільшеної кількості капітальних рудоспусків відповідною кількістю комплексів стаціонарного дробильного, сортувального та перевантажувального обладнання, що пов'язано з суттєвими витратами коштів та часу, можна, якщо в як згадане обладнання застосувати самохідні чи пересувні дробильно-сортувальні комплекси. Кожен з комплексів складатиметься з однієї чи кількох послідовно з'єднаних дробильно-сортувальних установок початкових стадій подрібнювання. Кількість комплексів визначається необхідною продуктивністю рудника, а місце їх встановлення - ділянками концентраційного горизонту з найбільшими на поточний момент запасами руди в акумуляційних ємностях рудоспусків чи з потенціалом систематичного їх наповнення в конкретний період часу. Подрібнена до заданої крупності рудна маса перевантажуватиметься з розвантажувальної стріли дробильносортувальної установки на стрічку збірного конвеєра безпосередньо чи за допомогою одного чи кількох самохідних чи пересувних конвеєрних перевантажувачів. Збірний конвеєр розміщується в штреці концентраційного горизонту, який прокладається таким чином, щоб пройти уздовж всіх рудоспусків, але на певній від них відстані. Довжина виробки, що з'єднуватиме випускну камеру рудоспуску зі штреком концентраційного горизонту, має бути достатньою для розміщення в ній машин дробильно-сортувального комплексу і при необхідності перевантажувача. Забезпечити вільне пересування основної та допоміжної колісної та гусеничної техніки по відкатній виробці концентраційного горизонту можна, якщо розмістити збірний конвеєр у верхній її частині, підвісивши його до анкерів чи закріпивши якимось іншим способом. Відмовитись від використання системи з кількох послідовно з'єднаних збірних та підйомних конвеєрів для доставки подрібненої руди на поверхню з облаштуванням камер для розміщення привідних станцій конвеєрів, які доводиться створювати при великих розмірах рудного тіла по простяганню та поширенні його на значну глибину, а значить спростити конструкцію рудопідйомного ствола та в цілому значно здешевити собівартість підйому руди на поверхню, можна, якщо застосувати найбільш прогресивну конструкцію конвеєра - стрічково-канатний конвеєр. Використання цього типу конвеєрів дозволяє транспортувати рудну масу з мінімальними затратами на значні відстані і об'єднати функції збору подрібненої руди від кількох дробильно-сортувальних комплексів та її підйому на поверхню в одному поставі конвеєра, розмістивши привідну станцію на поверхні рудника. Важливою перевагою стрічковоканатних конвеєрів є також їх здатність транспортувати гірську масу по криволінійних траєкторіях з невеликими радіусами як у горизонтальній, так і вертикальній площинах. Відмовитись від проходження двох рівнозначних по довжині похилих виробок рудопідйомного ствола і з'їзду для заведення самохідного основного і допоміжного обладнання механізації виробничих процесів, а значить зменшити витрати часу і коштів на розкриття родовища, можна, якщо і в рудопідйомному стволі підйомний конвеєр розмістити в верхній частині, а переріз ствола підібрати з таким розрахунком, щоб в його нижній частині могло вільно в повністю працездатному, в транспортному чи в частково розібраному вигляді проїжджати самохідне та пересувне основне і допоміжне обладнання, що працюватиме на підземних роботах. В основу винаходу поставлена задача вдосконалення способу підземної розробки родовищ корисних копалин, в якому завдяки зміні схеми розкриття та технології транспортування і використання відповідного набору гірничого обладнання забезпечується підвищення ефективності ведення підземних гірничих робіт на складних, особливо при великих розмірах рудного тіла по простяганню та поширенні його на значну глибину, родовищах корисних копалин та збільшення загального об'єму видобування корисної копалини, що відпрацьовується комплектом очисного обладнання на один концентраційний горизонт, за рахунок удосконалення складу і кількості гірничих виробок та схеми їх розміщення, удосконаленого підбору якісно нового основного дробильно-сортувального та гірничотранспортного обладнання, застосування гнучких схем його пересування та повного використання потенціалу. Поставлена задача вирішується тим, що у відомому способі, який включає поділ родовища по вертикалі на поверхи та групи поверхів при поетапній розробці, а по горизонталі на очисні блоки, проходку вертикальних і похилих стволів та горизонтальних відкатних виробок, проходку доставних, бурових і підготовчих виробок, проходку ходових і вентиляційних підняттєвих, виконання буровибухових робіт, обвалення руди і випуск її в транспортні засоби на відкатному горизонті та переміщення для наступної переробки, розкриття родовища вертикальними стволами здійснюється перерізами, достатніми лише для провітрювання, видачі вміщуючих порід та доставки персоналу відповідними з них, розкриття родовища похилим стволом здійснюється перерізом, достатнім для проїзду основного та допоміжного обладнання та 3 UA 98079 C2 5 10 15 20 25 30 35 40 45 50 55 60 розміщення рудопідйомного конвеєра, що виконує також і функцію збірного конвеєра і в щонайменше одному поставі проходить ще й по відкатній виробці концентраційного горизонту, розташованій уздовж одного чи кількох рудних тіл. Відпрацювання родовища у висхідному або спадному порядку здійснюють з транспортуванням відбитої руди з одного чи кількох поверхів самохідним обладнанням до рудоспусків, кількість яких визначається з умов мінімізації затрат на транспортування, з подальшим переміщенням руди на концентраційний горизонт гравітаційним способом по рудоспусках, що виконують також і функції акумуляційних складів та оснащені випускними пристроями в нижній частині, з наступною подачею руди в приймальні бункери самохідних чи пересувних дробильно-сортувальних комплексів. Кожен з комплексів складається з однієї чи кількох послідовно з'єднаних дробильно-сортувальних установок початкових стадій подрібнювання, кількість яких визначається необхідною продуктивністю рудника, а місце встановлення - ділянками концентраційного горизонту з найбільшими запасами руди в акумуляційних ємностях рудоспусків чи з потенціалом систематичного їх наповнення в необхідний період часу, з перевантаженням подрібненої до заданої крупності руди на щонайменше один самохідний чи пересувний конвеєрний перевантажувач чи безпосередньо на стрічку збірно-підйомного конвеєра для транспортування на поверхню. Якщо проектом розробки родовища передбачається у міру переміщення фронту очисних робіт на іншу групу поверхів здійснити перехід на інший концентраційний горизонт, виконують перемонтування збірної частини конвеєра в виробку нового концентраційного горизонту або монтаж окремого конвеєра концентраційного горизонту з демонтажем відповідної частини видавально-збірного конвеєра. На концентраційний горизонт відпрацьовується якомога більша кількість поверхів, нові з яких при висхідному способі відпрацювання родовища під'єднуються до існуючого рудоспуску шляхом буріння рудоперепускних підняттєвих, що з'єднуватимуть поверхи співвісно з існуючою частиною або зі зміщенням, необхідним для розміщення бурового станка та достатнім для розміщення перепускних пристроїв, а при спадному способі відпрацювання - шляхом проходки відповідних виробок, що з'єднуватимуть виробки нового поверху з рудоспуском. Рудоспуски облаштовуються у вміщуючих породах або в рудних тілах в залежності від їх кращої стійкості чи від вимог до збіднювання. На фіг. 1 представлено схему здійснення способу на прикладі розробки залізорудного родовища з трьох рудних тіл, вид в плані на концентраційний горизонт, на фіг. 2 - варіант схеми здійснення способу розробки родовища з застосуванням рудопідйомного конвеєра, що виконує також і функцію збірного конвеєра, і в одному поставі проходить по відкатній виробці концентраційного горизонту уздовж основних рудних тіл; на фіг. 3 - розміщення обладнання дробильно-сортувального комплексу та перевантажувального конвеєра у з'єднувальній виробці, в розрізі по вертикальній площині; на фіг. 4 - те ж, вид в плані; на фіг. 5 - розріз по вертикальній площині по доставній виробці і завантажувальній камері рудоспуску. Спосіб на прикладі складного залізорудного родовища, що складається з трьох рудних тіл, поширених на значну глибину, та розробляється одним рудником, здійснюється таким чином. Родовище розкривається проходженням трьох вертикальних вентиляційних стволів (1-3), одного вертикального допоміжного ствола (4) для подачі повітря, вивезення пустої породи і доставки персоналу і похилого рудопідйомного ствола (5), що має переріз, достатній для проїзду основного та допоміжного обладнання та розміщення рудопідйомного стрічковоканатного конвеєра. Останній виконує також і функцію збірного конвеєра і в одному поставі проходить ще й і по відкатній виробці концентраційного горизонту (6). Відкатна виробка концентраційного горизонту проходить уздовж рудного тіла (7) на заданій відстані від рудоспусків (8) і сполучається з ними з'єднувальними виробками (9). Інші рудні тіла (10, 11) з'єднуються своїми відкатними виробками концентраційного горизонту (12, 13) між собою та з виробкою похилого рудопідйомного ствола в перевантажувальній камері (14). В кожному з відкатних виробок розміщується збірний стрічково-канатний чи стрічковий конвеєр. Відпрацювання родовища у висхідному або спадному порядку здійснюють з транспортуванням відбитої руди по доставним виробкам (15) самохідним обладнанням (16) (виймально-доставними машинами чи автосамосвалами) з одного чи кількох поверхів до рудоспусків (8). Кількість рудоспусків визначається з умов мінімізації затрат на транспортування висадженої рудної маси та на буріння рудоспусків і проходження допоміжних виробок. По рудоспусках (8), що виконують також і функції акумуляційних складів (17), руда переміщається на концентраційний горизонт (6) гравітаційним способом. В нижній частині рудоспусків встановлюються випускні пристрої (18), що забезпечують рівномірну подачу рудної маси в приймальні бункери самохідних чи пересувних дробильно-сортувальних комплексів, кожен з яких складається наприклад з двох послідовно з'єднаних дробильно-сортувальних установок першої (19) та другої (20) стадій подрібнювання. Кількість комплексів визначається необхідною 4 UA 98079 C2 5 10 15 20 25 30 35 40 45 50 55 продуктивністю рудника. Можна застосувати установки, що працюватимуть як у відкритому, так і в закритому циклі (з застосуванням грохота і оборотного конвеєра). В останньому випадку забезпечуються мінімальні відхилення від необхідної кускуватості подрібненої гірської маси. Подрібнена рудна маса подається на самохідний чи пересувний стрічковий перевантажувач (21) або безпосередньо на збірний чи збірно-підйомний конвеєр (22). В місці завантаження рудною масою конвеєр облаштовується приймальним столом (23) з додаткової кількості рамок з роликами підтримки канатів. Конвеєр кріпиться у верхній частині відкатної виробки за допомогою анкерів (24) та ланцюгів (25). Таке його розміщення при відповідних параметрах відкатної виробки має забезпечити вільний проїзд всього наявного обладнання, що в повністю працездатному, транспортному чи частково розібраному стані не виступатиме за допустимий контур (26). Концентраційні горизонти (6) для мінімізації затрат на будівництво рудника створюються для обслуговування якомога більшої кількості поверхів. При висхідному способі відпрацювання родовища нові поверхи під'єднуються до існуючого рудоспуску шляхом буріння рудоперепускних підняттєвих (27), що з'єднуватимуть поверхи співвісно з існуючою частиною (8) або зі зміщенням, необхідним для розміщення бурового станка та достатнім для розміщення перепускних пристроїв, а при спадному способі відпрацювання - шляхом проходки відповідних виробок (15), що з'єднуватимуть виробки нового поверху з рудоспуском. З переходом на інший концентраційний горизонт у міру переміщення фронту очисних робіт на іншу групу поверхів виконують перемонтування збірної частини конвеєра (6) і (7) в виробку нового концентраційного горизонту або монтаж окремого конвеєра концентраційного горизонту з демонтажем відповідної частини збірно-підйомного конвеєра. При цьому при висхідному способі відпрацювання відкатні виробки нового концентраційного горизонту виводяться в похилий рудопідйомний ствол. При спадному способі рудопідйомний ствол і його конвеєр подовжуються до місця перетинання з відкатними виробками нового концентраційного горизонту, які можуть мати і похилу частину, піднімаючись в бік рудопідйомного ствола. Запропонованим способом досягається: - мінімальна відстань доставки рудної маси виймально-транспортними машинами з вибоїв очисних камер до рудоспусків, а значить максимальне використання потенціалу виймальнодоставних машин (ВДМ), продуктивність яких значно збільшується, наприклад, машина TORO 1400 Electric, при скороченні відстані доставки з 400 м до 100 м збільшує свою продуктивність в 3 і більше разів. - зменшення кількості машин відповідно до зростання їх продуктивності та зменшення кількості машиністів та ремонтного персоналу в кратності до кількості робочих змін; - відмова від використання очисних ВДМ з дизельними двигунами і можливість ефективного застосування ВДМ з електроприводом, що працюватимуть на короткому плечі доставки з живленням по електричному кабелю; - значне скорочення кількості повітря, що має подаватись в рудник відповідно до загальної потужності машин з двигунами внутрішнього згоряння, і можливість відповідного зменшення перерізу, а значить і вартості, подавальних та вентиляційних стволів, зменшення потужності, а значить і вартості, вентиляторних установок; - можливість створення економічно доцільної кількості капітальних рудоспусків, не обмежених кількістю дробильно-сортувальних комплексів, та накопичення в них значних запасів готової до подрібнення рудної маси; - можливість відпрацювання на концентраційний горизонт трьох і більше поверхів шляхом "під'єднання" нових поверхів як при висхідному, так і при спадному способах відпрацювання родовища; - можливість збирання подрібненої руди від кількох дробильно-сортувальних комплексів на один збірний конвеєр, що проходитиме по відкатній виробці концентраційного горизонту, пройденій уздовж рудного тіла або навіть уздовж кількох рудних тіл, з подальшим її транспортуванням в одному поставі навіть на поверхню родовища; - можливість оперативної переустановки дробильно-сортувальних комплексів під інші рудоспуски з достатніми накопиченими запасами або з перспективою систематичного їх наповнення; - збільшення рівномірності роботи рудника через зменшення його чутливості до постановки на планові ремонти чи через непланові простої окремих машин та комплексів; - відмова від спорудження окремого з'їзду з поверхні родовища на робочі горизонти для самохідної техніки і відповідне скорочення об'ємів гірничо-капітальних робіт, витрат часу і коштів на розкриття родовища. 60 5 UA 98079 C2 ФОРМУЛА ВИНАХОДУ 5 10 15 20 25 30 35 40 1. Спосіб підземної розробки рудних родовищ корисних копалин, що включає поділ родовища по вертикалі на поверхи та групи поверхів при поетапній розробці, а по горизонталі на очисні блоки, проходку вертикальних і похилих стволів та горизонтальних відкатних виробок, проходку доставних, бурових і підготовчих виробок, проходку ходових і вентиляційних підняттєвих, виконання буровибухових робіт, обвалення руди і випуск її в транспортні засоби на відкаточному горизонті, переміщення руди для наступної переробки, який відрізняється тим, що розкриття родовища вертикальними стволами здійснюється перерізами, достатніми лише для провітрювання, видачі вміщаючих порід та доставки персоналу відповідними з них, розкриття родовища похилим стволом здійснюється перерізом, достатнім для проїзду основного та допоміжного обладнання та розміщення рудопідйомного конвеєра, що виконує також і функцію збірного конвеєра, і в щонайменше одному поставі проходить ще й по відкатній виробці концентраційного горизонту, розташованій уздовж одного чи кількох рудних тіл, відпрацювання родовища у висхідному або спадному порядку здійснюють з транспортуванням відбитої руди з одного чи кількох поверхів самохідним обладнанням до рудоспусків, кількість яких визначається з умов мінімізації затрат на транспортування, з подальшим переміщенням руди на концентраційний горизонт гравітаційним способом по рудоспусках, що виконують також і функції акумуляційних складів та оснащені випускними пристроями в нижній частині, з наступною подачею руди в приймальні бункери самохідних чи пересувних дробильносортувальних комплексів, кожен з яких складається з однієї чи кількох послідовно з'єднаних дробильно-сортувальних установок початкових стадій подрібнювання, кількість яких визначається необхідною продуктивністю рудника, а місце встановлення - ділянками концентраційного горизонту з найбільшими запасами руди в акумуляційних ємностях рудоспусків чи з потенціалом систематичного їх наповнення в необхідний період часу, з перевантаженням подрібненої до заданої крупності руди на щонайменше один самохідний чи пересувний конвеєрний перевантажувач чи безпосередньо на стрічку збірно-відкаточного конвеєра для транспортування на поверхню. 2. Спосіб за п. 1, який відрізняється тим, що з переходом на інший концентраційний горизонт у міру переміщення фронту очисних робіт на іншу групу поверхів виконують перемонтування збірної частини конвеєра в виробку нового концентраційного горизонту або монтаж окремого конвеєра концентраційного горизонту з демонтажем відповідної частини збірно-відкатного конвеєра. 3. Спосіб за пп. 1 або 2, який відрізняється тим, що на концентраційний горизонт відпрацьовується якомога більша кількість поверхів, нові з яких при висхідному способі відпрацювання родовища під'єднуються до існуючого рудоспуску шляхом буріння рудоперепускних підняттєвих, що з'єднуватимуть поверхи співвісно з існуючою частиною або зі зміщенням, необхідним для розміщення бурового станка та достатнім для розміщення перепускних пристроїв, а при спадному способі відпрацювання - шляхом проходки відповідних виробок, що з'єднуватимуть виробки нового поверху з рудоспуском. 4. Спосіб за п. 1, який відрізняється тим, що рудоспуски облаштовуються у вміщаючих породах або в рудних тілах в залежності від їх кращої стійкості чи від вимог до збіднення. 6 UA 98079 C2 7 UA 98079 C2 8 UA 98079 C2 Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 9

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for underground development of ore mineral deposits

Автори англійськоюFilatov Yurii Vasyliovych, Iliashov Mykhailo Oleksandrovych, Volovyk Volodymyr Petrovych, Hukov Yurii Oleksandrovych, Karpenko Oleksandr Viktorovych, Kohan Illia Leonidovych, Yushkov Yevhen Oleksandrovych, Flore Borys Arnoldovych

Назва патенту російськоюСпособ подземной разработки рудных месторождений полезных ископаемых

Автори російськоюФилатов Юрий Васильевич, Ильяшов Михаил Александрович, Воловик Владимир Петрович, Гуков Юрий Александрович, Карпенко Александр Викторович, Коган Илья Леонидович, Юшков Евгений Александрович, Флоре Борис Арнольдович

МПК / Мітки

МПК: E21C 41/22

Мітки: родовищ, спосіб, розробки, підземної, рудних, корисних, копалин

Код посилання

<a href="https://ua.patents.su/11-98079-sposib-pidzemno-rozrobki-rudnikh-rodovishh-korisnikh-kopalin.html" target="_blank" rel="follow" title="База патентів України">Спосіб підземної розробки рудних родовищ корисних копалин</a>

Попередній патент: Спосіб визначення поглинутої дози радіоактивного опромінення металами

Наступний патент: Система автоматичного регулювання температури гарячого дуття

Випадковий патент: Оптично активний 5,6-дигідро-5-[(1-піперидиніл)метил-3-(3-піридил)-4н-1,2,4-оксадіазин, спосіб лікування та запобігання судинним захворюванням та фармацевтична композиція