Каталізатор для очистки вихлопних газів двигунів внутрішнього згорання і спосіб його отримання

Номер патенту: 1067

Опубліковано: 30.12.1993

Автори: Едгар Коберштайн, Ханс-Дітер Плєтка, Едуард Лакатос, Альфред Боцон, Херберт Фолькер

Формула / Реферат

Формула изобретения

1. Катализатор для очистки выхлопных газов двигателей внутреннего сгорания, содержащий металлы группы платины, двуокиси церия и циркония, промотирующую добавку на носителе - окиси алюминия, представляющий собой формованный сыпучий материал или нанесенный на монолитный структурный усилитель из кордиерита в количестве 5—15 мас.%, отличающийся тем, что, с целью повышения активности катализатора, он в качестве металла группы платины содержит платину и родий, в качестве промотирующей добавки — никель или алюминий и дополнительно — окись железа, в качестве носителя - гамма-окись алюминия, в случае необходимости 2,4—2,6 мас.% окиси кальция, при следующем соотношении компонентов, мас.%:

Платина

0,69-0,99

Родий

0,052-0,346

Двуокись церия

2,2-5,45

Двуокись циркония

3,3-5,45

Окись железа

1,8-5,45

Алюминий

0,5

Или Никель

3,8.

Гамма-окись алюминия. Остальное причем платина и родий находятся в массовом отношении 2,0—19,0:1, двуокись церия и окись циркония - в массовом отношении 1:1-2,8, платина и родий к алюминию - в массовом отношении 1,8-2,1:1, платина и родий к никелю - в массовом отношении 1:4.

2. Способ получения катализатора для очистки выхлопных газов двигателей внутреннего сгорания пропитыванием гамма-окиси алюминия водными растворами солей церия и циркония и сушкой или перемешиванием гамма-окиси алюминия с окисями этих элементов, затем прокаливанием на воздухе с последующей обработкой носителя водными растворами солеи металлов группы платины, сушкой и прокаливанием, отличаюшийся тем, что, с целью получения катализатора с повышенной активностью, при пропитывании предварительно стабилизированной в случае необходимости окисью кальция гамма-окиси алюминия водными растворами солей церия и циркония вводят дополнительно раствор соли железа или при смешивании окисей указанных металлов добавляют окись железа, прокаливание проводят при 700°С в течение 1 ч, затем при обработке носителя солями металлов группы платины дополнительно вводят раствор солей алюминия или никеля, и на последней стадии каталитическую массу обрабатывают водородсодержащим газом при 500-600°С.

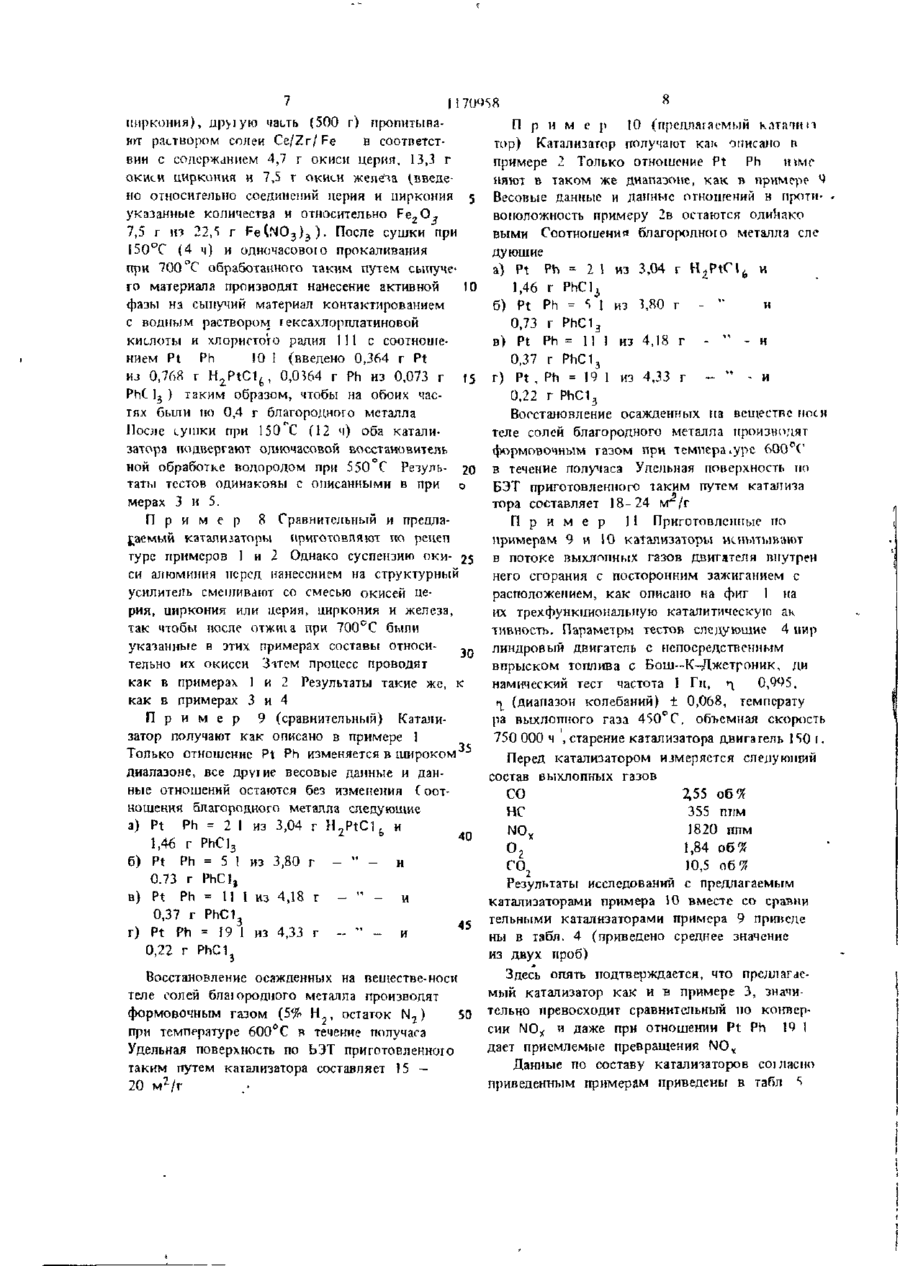

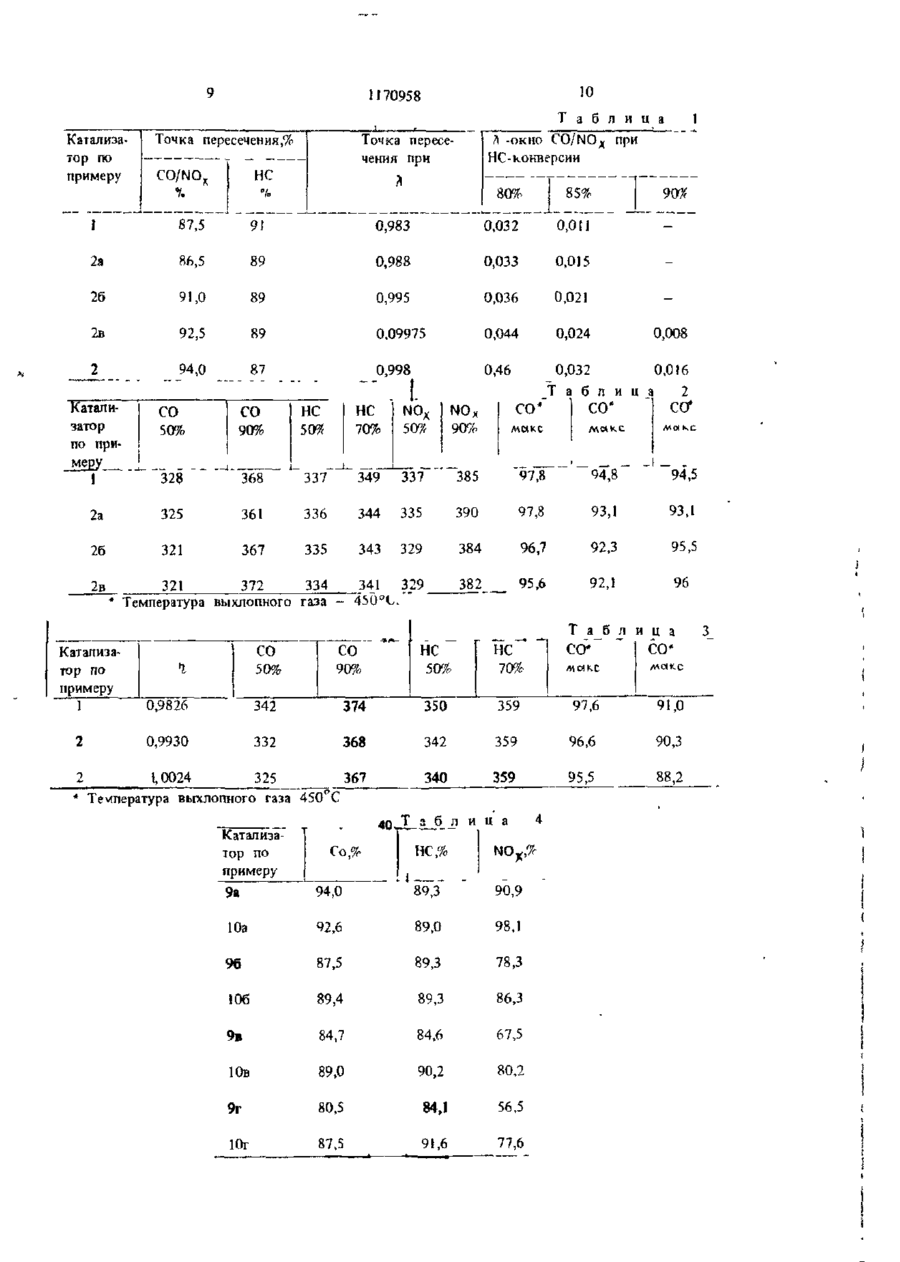

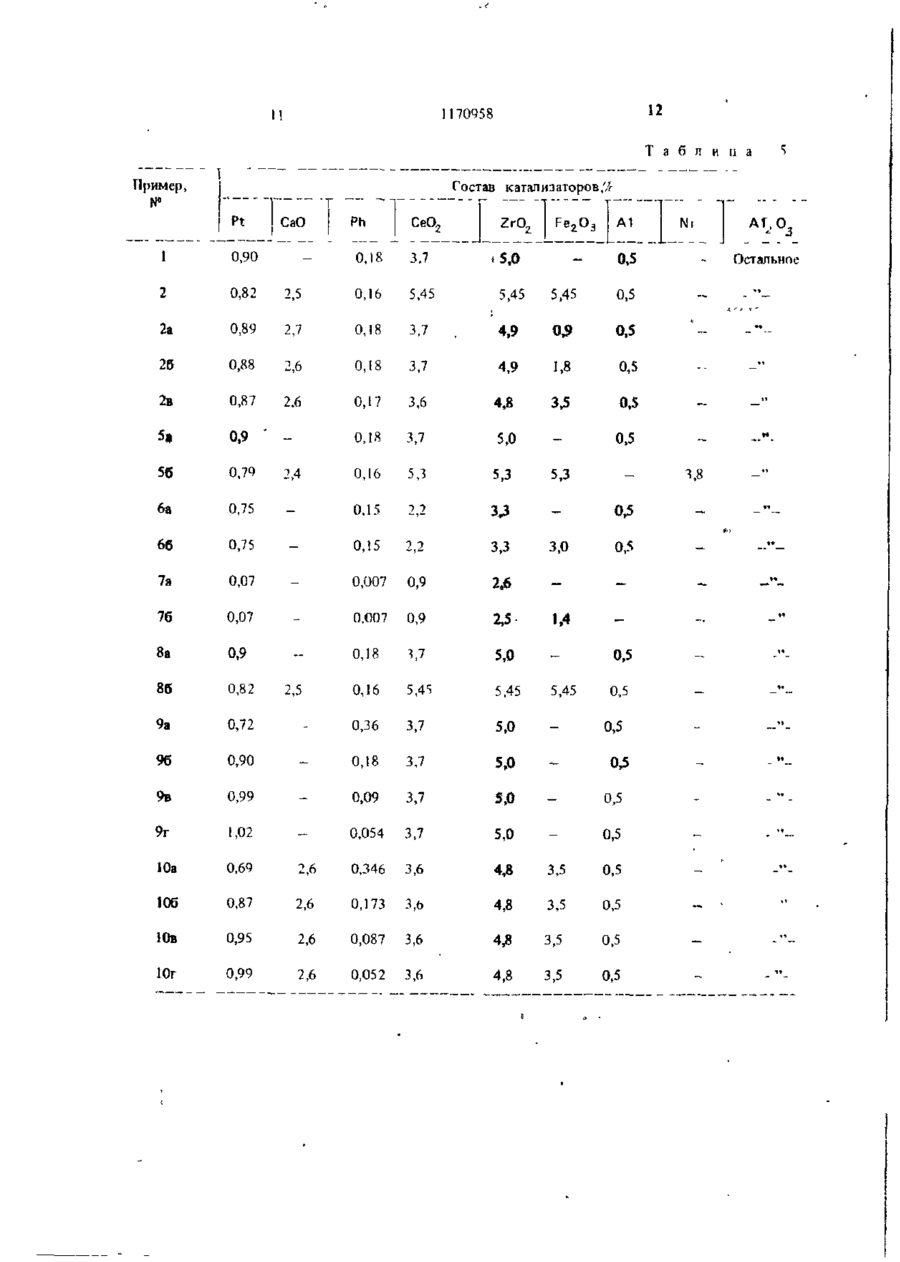

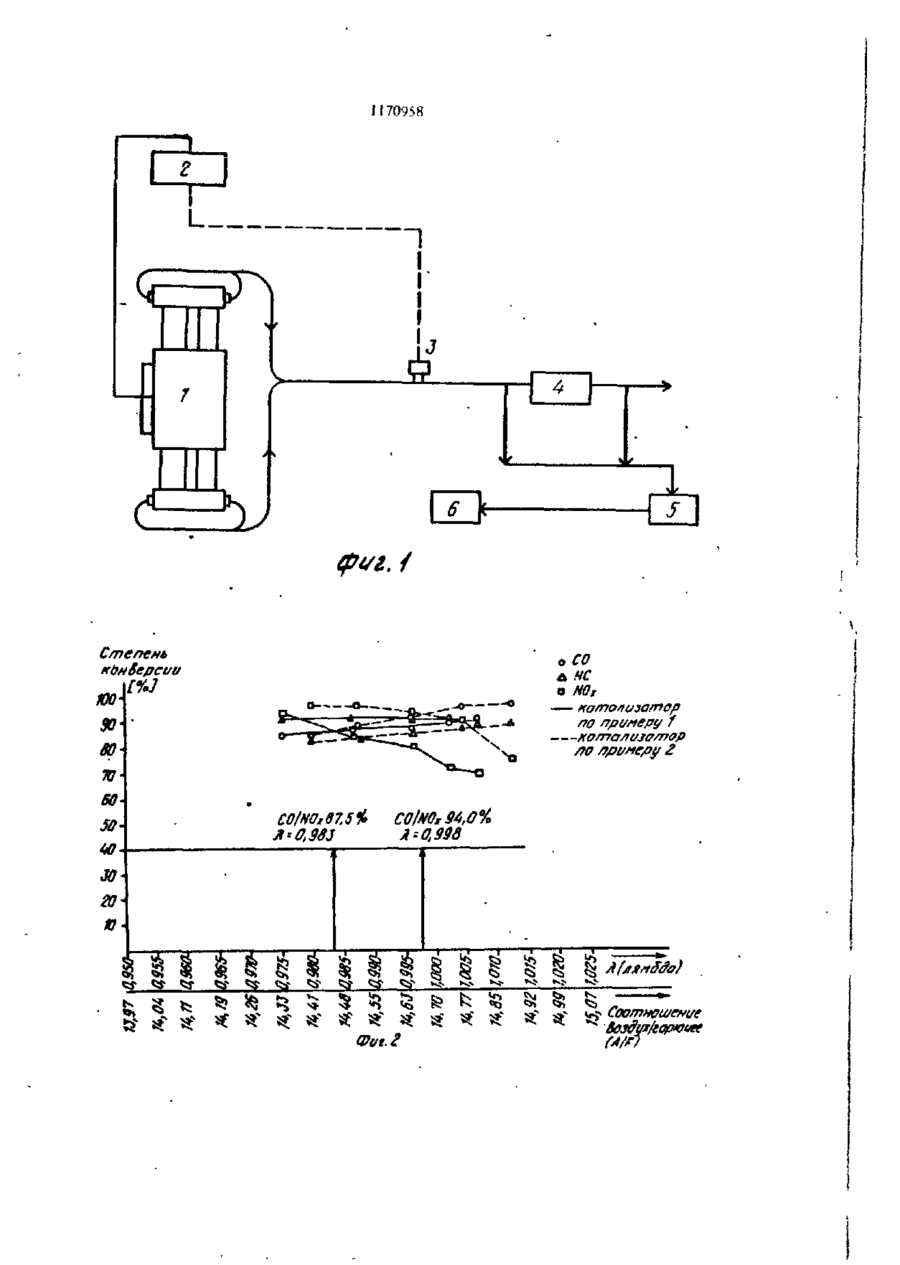

Текст

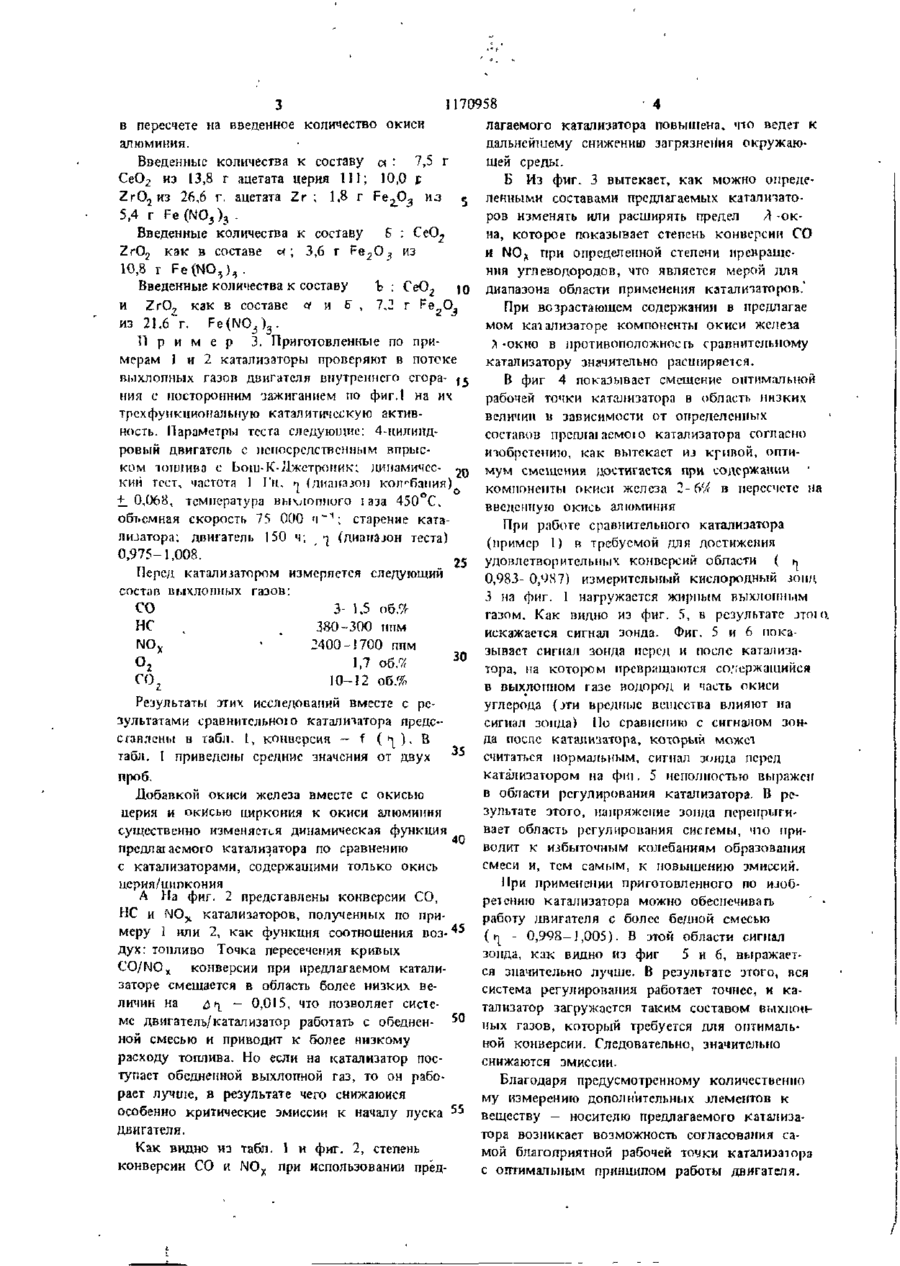

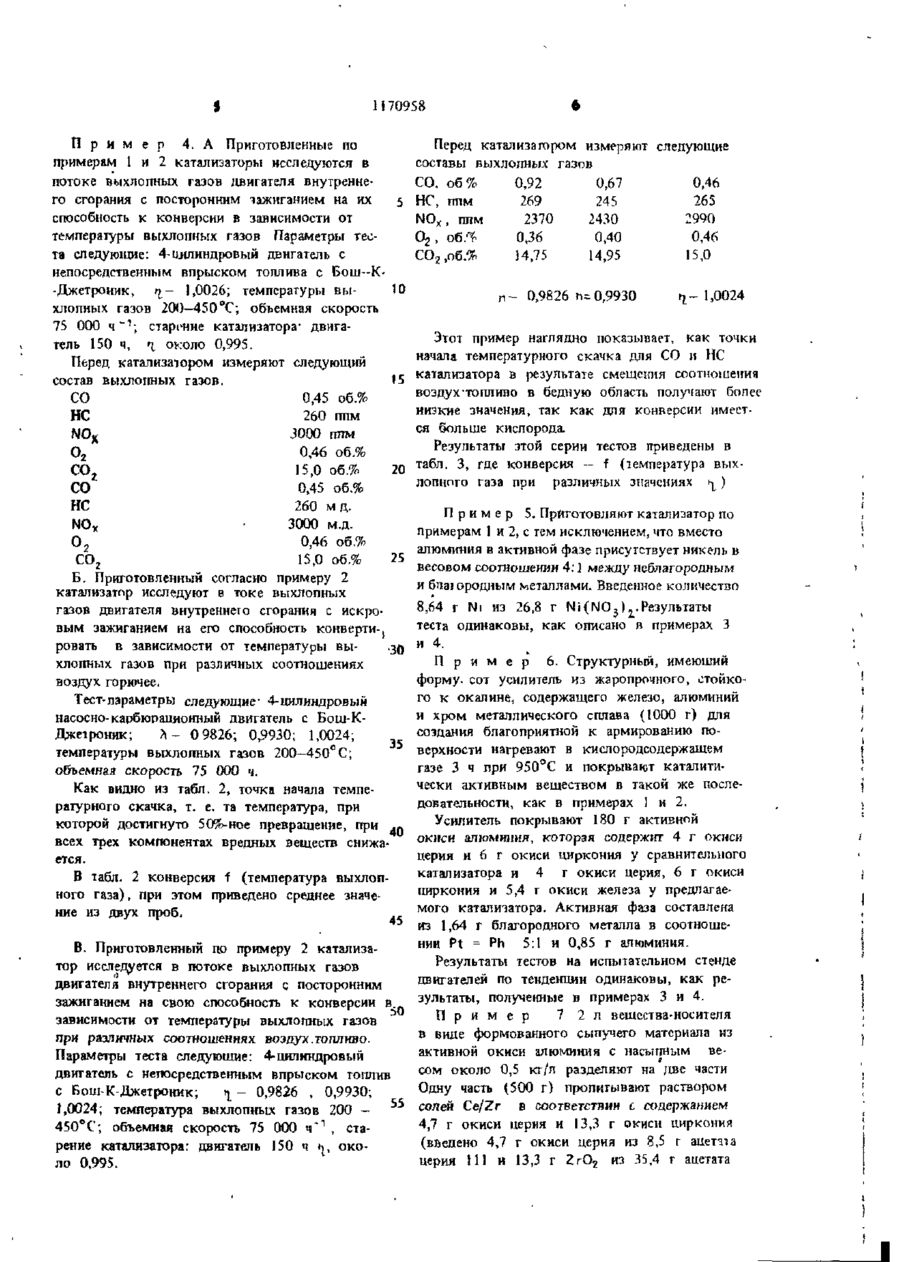

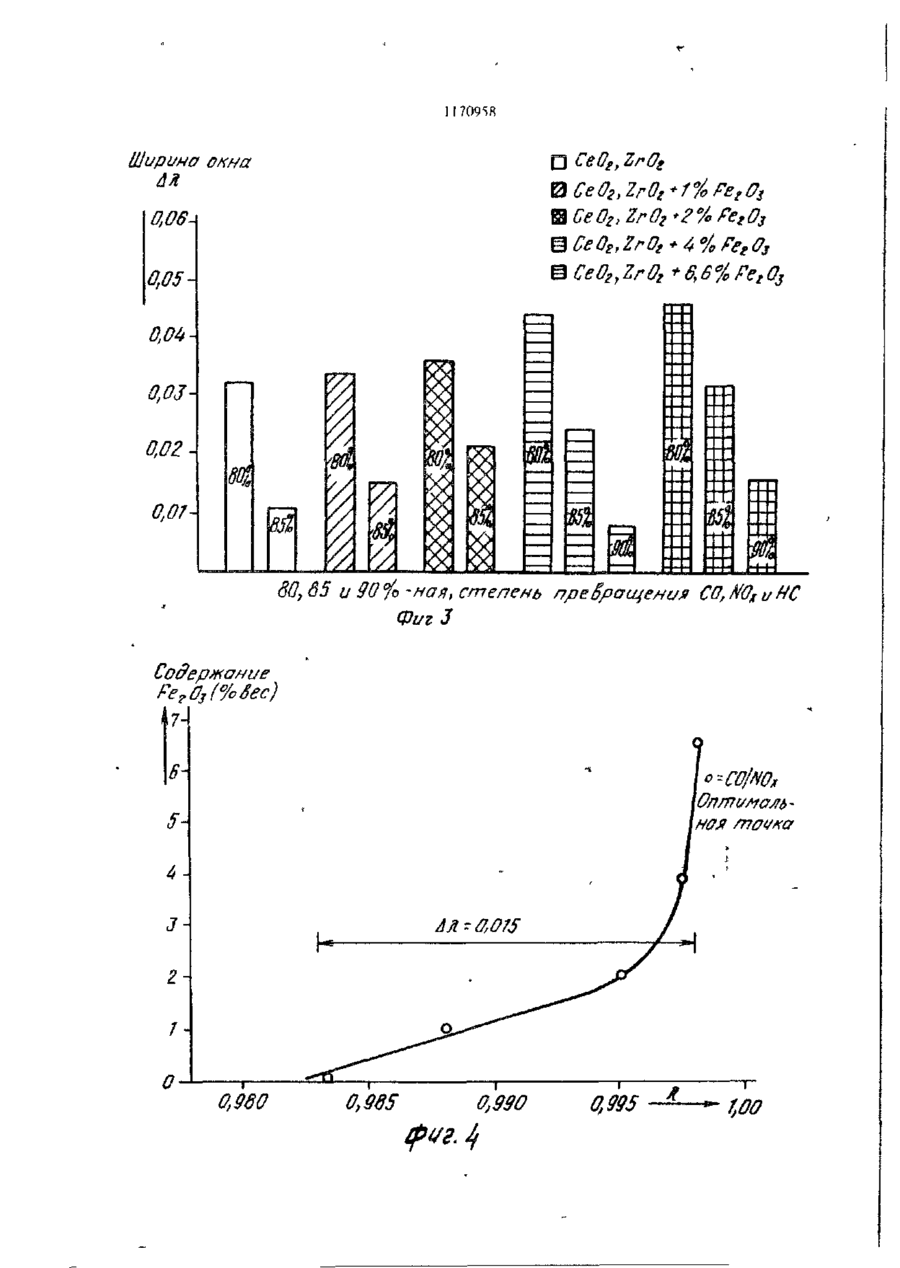

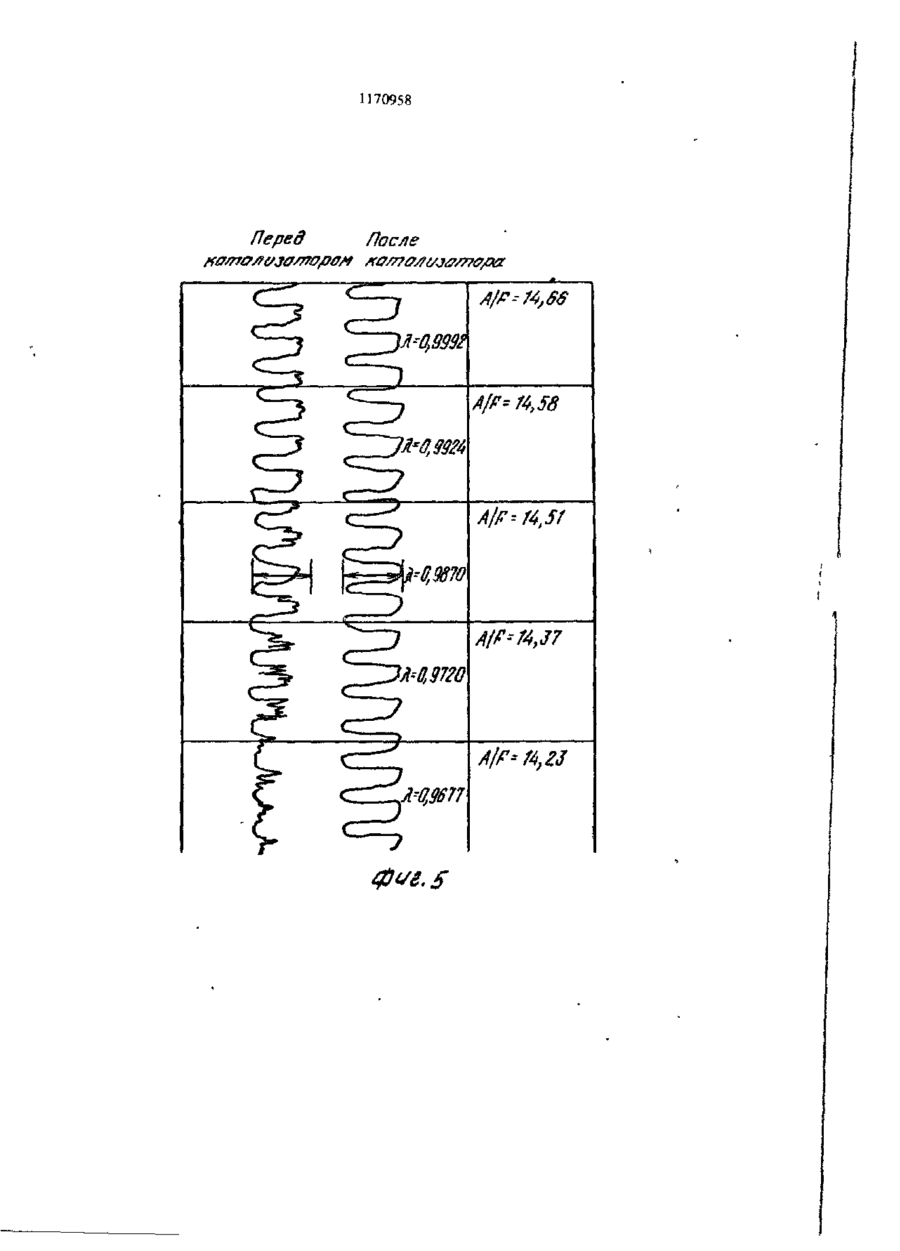

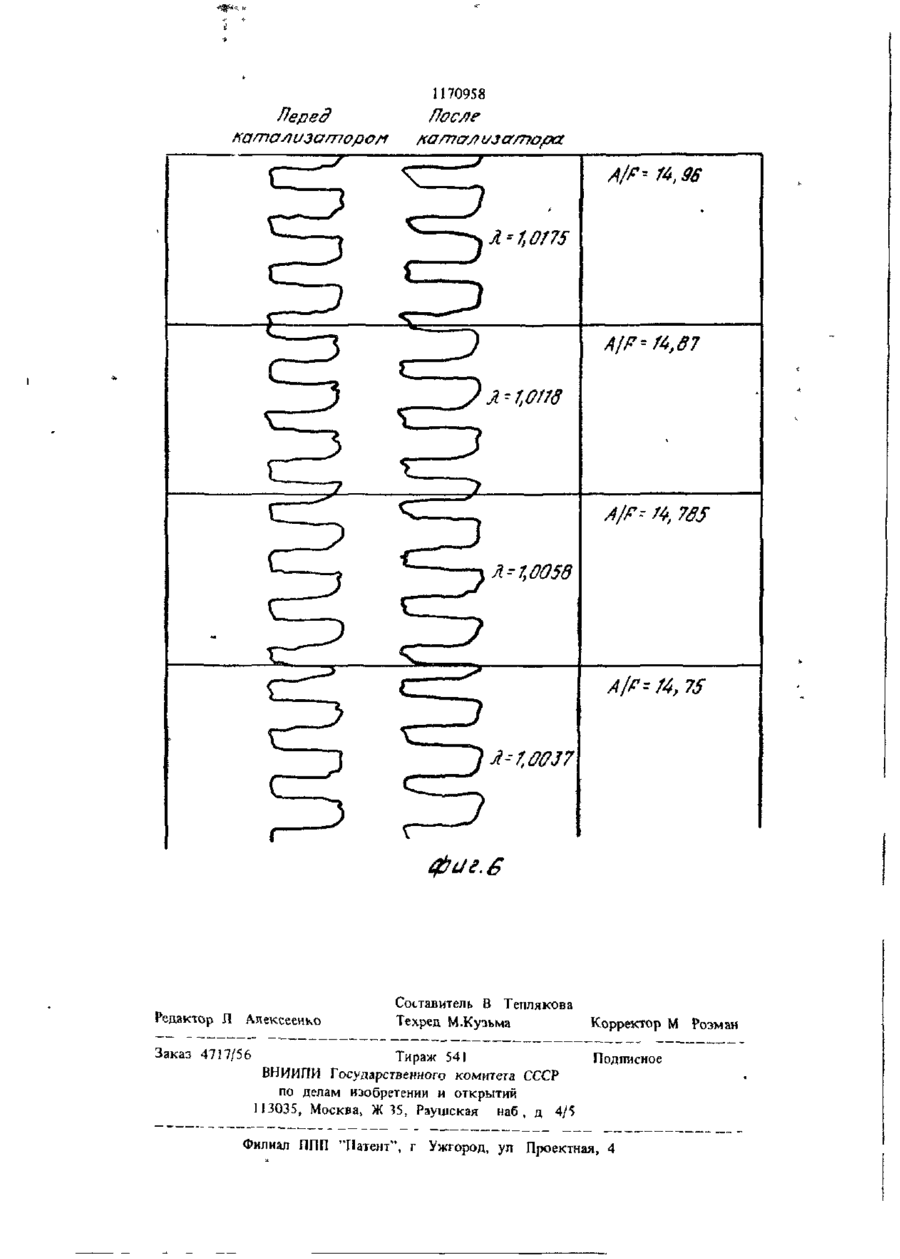

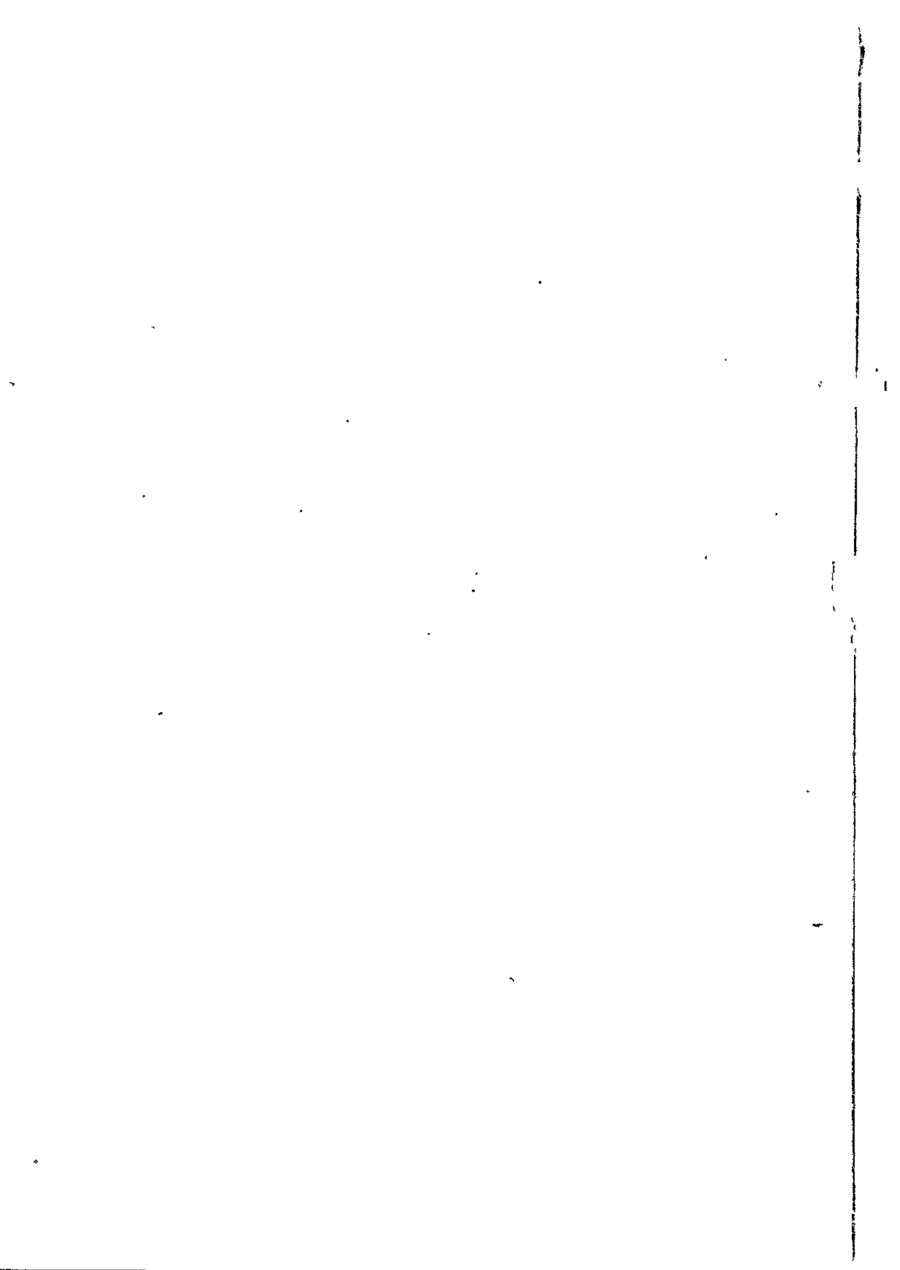

1. Катализатор для очистки выхлопных газов двигателей внутреннего сгорания, содержащий металлы группы платины, двуокиси церия и циркония, промотируюшую добавку на носителе — окиси алюминия, представляющий собой формованный сыпучий материал или нанесенный на монолитный структурный усилитель из кордиерита в количестве 5— 15 мас.%, о т л и ч а ю щ и й с я тем, что, с целью повышения активности катализатора, он в качестве металла группы платины содержит платину и родий, в качестве промогирующей добавки — никель или алюминий и дополнительно — окись железа, в качестве носителя — гамма-окись алюминия, в случае необходимости 2,4—2,6 мас.% окиси кальция, при следующем соотношении компонентов, мас.%: Платина 0,69-0,99 Родий . 0,052-0,346 Двуокись церия 2,2 -5,45 Двуокись циркония 3,3-5,45 Окись железа 1,8-5,45 Алюминий 0,5 или Никель 3,8 Гамма-окись алюминия Остальное причем платина и родий находятся в массовом отношении 2,0-19,0:1, двуокись церия и окись циркония - в массовом отношении 1,1-2,8, платина и родий к алюминию - в массовом отношении 1,8-2,1:1, платина и родий к никелю - в массовом отношении 1:4. 2. Способ получения катализатора для очистки выхлопных газов двигателей внутреннего сгорания пропитыванием гамма-окиси алюминия водным»! растворами солей церия и циркония и сушкой или перемешиванием гамма-окиси алюминия с окисями этих элементов, затем прокалиаанием на воздухе с последующей обработкой носителя водными растворами солеи металлов группы платины, сушкой и прокаливанием, о т л и ч а ю ш и й с я тем, что, с целью получения катализатора с повышенной активностью, при пропитывании предварительно стабилизированной в случае необходимости окисью кальция гамма-окиси алюминия водными растворами солей церия и циркония вводят дополнительно раствор соли железа или при смешивании окисей указанных металлов добавляют окись железа, прокаливание проводят при 700 С в течение I ч, затем при обработке носителя солями металлов группы платины дополнительно вводят раствор солей алюминия илиникеля, и на последней стадии каталитическую массу обрабатывают водородсодержащим газом при 5ОО-6ОО°С. "?"'»'|( &Н'-ц> "\ j О СО ел 00 I . ]170958 рата церия и 26,2 г нитрата цирконии). ПосИзобретение относится к катализатору для' ле этого покрытый усилитель погружают в очистки выхлопных газов двигателей внутренводный раствор і ексахлорплатиновой кислоты, него сгоранчя и способу его получения, в хлористого родия и нитрата алюминия (ввечастности к катализаторам, способствующим дено 3,8 г H 2 P t C I 6 ; 0,73 г PhCl одновременно окислению моноокиси углерода 8,25 г A1(NO 5 ) 3 ) и сушат при 300°G и углеводородов и восстановлению окислов в течение 12 ч. Общее содержание благоазота в выхлопных газах двигателей внутренродного металла после этой обработки составнего сгорания, способу их получения, а такляет 2,16 г при соотношении Pt Ph =5:1, же к применении' этих катализаторов. содержание алюминия 1,08 г в соотношении 10 Целью изобретения является повышение с весовым отношением благородного металла активности катализатора за счет промотируюк неблагородному 2 1. Проводят восстановлещих добавок. ние осажденных на веществе-носителе солей На фиг. 1 схематически показана установка благородного металла в потоке водорода используемая для технического испытания предлагаемых катализаторов, имеющая мотор 15 при 500°С в течение 1 ч. Удельная поверхность по БЭТ приготошіенного таким путем 1, приготовление смеси для которого регуликатализатора 15-20 м /г. руется регулируют и N устройством 2. РегулиT П р и м е р 2 (предлагаемый катализарующее устройство 2 получает свои параметры тор) . Имеющий форму сот структурный от кислородного зонда 3, который расположен в токе выхлопных газов мотора. Выхяоп-20 усилитель из кордиерита (700 г ) покрывают как в примере 1 180 г гамма-окиси алюминые газы проходят затем тест-камеру с кания, сушат при 120°С и прокаливают при тализатором 4, причем перед и после этой ка500°С 1 ч. Вместо нормальной окиси алюмимеры могут отбираться пробы, которые подания применяют такую,(.которая добавкой ются в анализаторы 5. На самописце 6 записываются результаты 25 ионов Са (5,4 г СаО) получает дополнительную стабилизацию. На фиг. 2 показана зависимость степени Предварительно подготовленный таким пупревращения от соотношения воздух:горючее тем корпус обрабатывают затем водным растA:F ; на фиг. 3 - достигаемая относительно вором из ацетата церия, ацетата циркония 80,85 и 90%-ного превращения СО и N0^ А и нитрата железа (введено 12 г СеО2 из ширина окна при определенных составах ката22 г ацетата церия І И , 12 г ZrO 2 из 32 г лизатора, на фиг.4 — сдвиг оптимальной ацетата циркония; 12 г F e H 0 } из 36,3 г рабочей точки катализатора в область низких Fe(J40, К ) таким образом, чтобы после концентраций в зависимости от определенных сушки и прокаливания при 700 С в течение составов катализатора; на фиг 5 - сигнал 60 мин в нанесенном слое содержалось измерительного зонда для кислорода перед 35 6,6% окиси иерия, 6,6% окиси циркония и и после "грехнаправленного" (трехфункцио6,6%) окиси железа соответственно в пересченального) катализатора при высоком соотноте на введенное количество окиси алюминия. шении воздух: горючее А- 0,9677-0,9992; на фиг. 6 - сигнал измерительного зонда для Пропитывание вещества -носителя благородкислорода до и после "трех на прав ленного" ным металлом (Pt: Ph) и алюминием проводят (трехфункционального) катализатора при низкак в примере I, так что опять в качестве ком соотношении воздух:горючее ?,— 1,0037— активной фазы используются 2,16 г благород1,0175. ного металла в отношении P t : Ph - 5:1 и, 1,08 г алюминия в соответствии с весовым отП р и м е р 1 (сравнительный). Структур ношением благородного металла и неблагородНЫЙ, ИМеЮЩИЙ ф о р м у СОТ уСИЛИТеЛЬ ИЗ КОрному металлу 2;). Удельная поверхность по диерита (700 г) несколько раз промывают БЭТ приготовленного таким путем катализатора 30%-ной водной дисперсией гамма-окиси алю18-24 м 2 /г. миния, сушат между отдельными процессами промывки и при этом наносят 180 г AJ,Oj . После этого проводят сушку при 120 °С ( 50 (3 ч) и затем прокаливание при 900°С (] ч). После охлаждения покрытий веществомносителем кордиеритовые соты обрабатывают водными растворами нитрата церия и циркония таким образом, чтобы после сушки и прока- . , ливания при 700 °С в течение 60 мин в слое А 1 2 О 3 оставались 7,5 г окиси церия и 10 г окиси циркония (введено' 15,8 г нит Изготовляют еще три пробы предлагаемого катализатора по такому же способу и с таким же распределением благородного и неблагородного металлов. Только состав действующей в качестве носителя активной фазы окисного слоя изменяется" а) 4,2% СеО 2 , 5,6% Z r O 2 ; 1% F e 2 O 3 б) 4,2% СеО2; 5,6% ZrO 2 ; 2% F ^ 2 O 3 в) 4,2% CeO 2 ; 5,6% ZrO a ; 4% Fe-,0^ 1170958 • 4 лагаемого катализатора повышена, чю ведет к дальнейшему снижению загрязнеі/ия окружающей среды. Б Из фиг. 3 вытекает, как можно определенными составами предлагаемых катализаторов изменять или расширять предел Л -окна, которое показывает степень конверсии СО и NO* при определенной степени превращения углеводородов, что является мерой для диапазона области применения катализаторов.' При возрастающем содержания в предлагае мом катализаторе компоненты окиси железа 7\ -окно в противоположность сравнительному катализатору значительно расширяется. В фиг 4 показывает смещение оптимальной рабочей точки катализатора в область низких величин в зависимости от определенных составов предлаї асмою катализатора согласно изобретению, как вытекает из кривой, оптимум смещения достигается при содержании компоненты окиси железа 2-6'/ в пересчете на введенную окись алюминия При работе сравнительного катализатора (пример 1) в требуемой для достижения удовлетворительных конверсии области ( h 0,983- 0,іую часть (500 г) пропишван»т раствором солеи Ce/Zr/ Fe в соответствии с содержанием 4,7 г окиси церия, 13,3 г окиси циркония и 7,5 г окиси железа (введено относительно соединений церия и циркония 5 указанные количества и относительно F e z 0 , 7,5 г из 22,5 г F e ( N O 3 ) 3 ) . После сушки при 150°С (4 ч) и одночасовою прокаливания при 700 °С обработанного таким путем сыпучего материала производят нанесение активной 10 фазы на сыпучий материал контактированием с водным раствором гексахлорплатиновой кислоты и хлористого радия 1)1 с соотношением Pt Ph 10 1 (введено 0,364 г р т из 0,768 г H 2 PtC1 f c , 0,0364 г Ph из 0,073 г 15 PhC I3 ) таким образом, чтобы на обоих частях были по 0,4 г благородного металла После сушки при 150 С (12 ч) оба катализатора подвергают одночасовой восстановитель ной обработке водородом при 550 С Резуль- 20 таты тестов одинаковы с описанными в при о мерах 3 и 5. П р и м е р 8 Сравнительный и предлагаемый катализаторы приготовляют по ренеп туре примеров 1 и 2 Однако суспензию оки- 25 си алюминия перед нанесением на структурный усилитель смешивают со смесью окисей дерия, циркония или церия, циркония и железа, так чтобы после отжила при 700 С С были указанные в этих примерах составы относи, тельно их окисей Зчтсм процесс проводят как в примерах 1 и 2 Результаты такие же, к как в примерах 3 и 4 П р и м е р 9 (сравнительный) Катализатор получают как описано в примере 1 Только отношение Pt Ph изменяется в широком,35 диапазоне, все другие весовые данные и данные отношений остаются без изменения Соотношения благородного металла следующие а) Pt Ph - 2 1 из 3,04 г H 2 P t C 1 f e и 1,46 г PhCl3 б) Pt Ph = 5 1 из 3,80 г - " и 0.73 г PhCl, в) Pt Ph = 11 і из 4,18 г - " и 0,37 г PhC1 3 45 г) Pt Ph = 19 1 из 4,33 г - " - и 0,22 г PhC1 5 Восстановление осажденных на веществе-носи теле солей блаї ородного металла производят формовочным газом (5% Н остаток Ыг) 50 при температуре 600°С в течение получаса Удельная поверхность по ЬЭТ приготовленного таким путем катализатора составляет 15 — 20 м г /г 8 П р и м е р 10 (предлагаемый кататип тор) Катализатор получают как описано п примере 2 Только отношение Pt Ph ИЇМС няют в таком же диапазоне, как в примере 9 Весовые данные и данные отношений в противоположность примеру 2в остаются одинако выми Соотношения благородного металла еле дующие а) Pt Ph = 2 1 из 3,04 г H 2 P t O f e и 1,46 г PhCl 3 б) Pt Ph = S 1 из 3,80 г - " и 0,73 г PhC1 3 в) Pt Ph - 11 1 из 4,18 г - " - и 0,37 г PhC13 г) Pt , Ph = 19 1 из 4,33 г - " - и 0,22 г PhC13 Восстановление осажденных па веществе носи теле солей благородного металла производят формовочным газом при темпера.уре 600°С в течение получаса Удельная поверхность но БЭТ приготовленного таким путем катализа тора составляет 18-24 м /г П р и м е р И Приготовленные по примерам 9 и 10 катализаторы испытывают в потоке выхлопных газов двигателя впутрен него сгорания с посторонним зажиганием с расположением, как описано на фиг 1 на их трехфункциональную каталитическую ак тивность. Параметры тестов следующие 4 пир линдровый двигатель с непосредственным впрыском топлива с Бош-К-Джетроник, ди намический тест частота 1 Гц, ^ 0,995, ^ (диапазон колебаний) ± 0,068, температу ра выхлопного газа 450°С. объемная скорость 750 000 ч , старение катализатора двигатель 1 S0 і. Перед катализатором измеряется следующий состав выхлопных газов СО 2,55 об. tpvi. о СО А НС о NOt — ко/лолоэа/гюр /10 примеру Ї хо/пал иjffmap Фиг. 2 II709SR Ширино окна CeOe,ZrOs 0,060,050,040,030,020,0/ p ±± SO, 65 и 90% -ноя, степень npeВращения СО,ШХІ/НС Фиг 3 Содержание Fe?03(%Sec) 7-СО/N0х 60~ ная тайка 3 ;0,075 2 0 0,960 0,965 0,990 0,995 too П70958 Перед После яа/палаза/тторам A/F--74,86 А/Г* 74,58 A/f =74,57 А1Р=74737 A IF'U, ІЗ 1170958 После Перед катализаторо/і А/Г* Г4,96 A'tt0t75 J С J J X. : Г4, 7S5 Л--7,0О5в s. с Редактор Л Алексеенко Заказ 4717/56 A-10037 Составитель В Теплякова Техред М.Кузьма Тираж 54) ВНИИПИ Государственного комитета СССР по делам изобретении и открытии 113035, Москва, Ж 35, Раушская наб , д 4/5 Корректор М Розман Подписное Филиал ППП "Патент", г Ужгород, ул Проектная, 4

ДивитисяДодаткова інформація

Автори англійськоюEdgar Kobershtein

Автори російськоюЕдгар Коберштайн

МПК / Мітки

МПК: B01J 21/04, B01J 23/89, B01D 53/02, B01J 37/08, B01J 37/02

Мітки: каталізатор, двигунів, газів, згорання, отримання, вихлопних, очистки, спосіб, внутрішнього

Код посилання

<a href="https://ua.patents.su/12-1067-katalizator-dlya-ochistki-vikhlopnikh-gaziv-dviguniv-vnutrishnogo-zgorannya-i-sposib-jjogo-otrimannya.html" target="_blank" rel="follow" title="База патентів України">Каталізатор для очистки вихлопних газів двигунів внутрішнього згорання і спосіб його отримання</a>

Попередній патент: Реактор з псевдозрідженим шаром

Наступний патент: Каталітичний фільтр для очистки вихлопних газів дизельних двигунів

Випадковий патент: Вихорострумовий дефектоскоп для контролю металевих виробів