Спосіб обробки призабійної зони пласту

Номер патенту: 23573

Опубліковано: 02.06.1998

Автори: Бульбас Валерій Миколайович, Скрипченко Сергій Васильович, Сєрих Ігор Іванович, Гуцалюк Володимир Михайлович, Майстренко Сергій Миколайович, Черних Василь Миколайович, Конишев Борис Іванович, Волохін Валерій Вікторович

Формула / Реферат

1. Способ обработки призабойной зоны пласта, основанный на выхлопе из рабочей камеры, установленной на устье скважины, сжатого газа в закрытую, заполненную жидкостью скважину, поддержании возникающего при этом избыточного давления на скважинную жидкость и сбросе избыточного давления путем резкого открытия устья скважины в момент прекращения понижения в нем давления, отличающийся тем, что перед сбрасыванием избыточного давления рабочую камеру отсоединяют от скважины, после сбрасывания при снижении уровня жидкости в скважине производят повторное закрытие скважины, а после закрытия, используя оставшееся давление в рабочей камере, производят повторный выхлоп сжатого газа из рабочей камеры в скважину.

2. Способ по п. 1, отличающийся тем, что в рабочую камеру постоянно подают сжатый газ с уровнем давления, обеспечивающим непрерывную последовательность указанных операций.

Текст

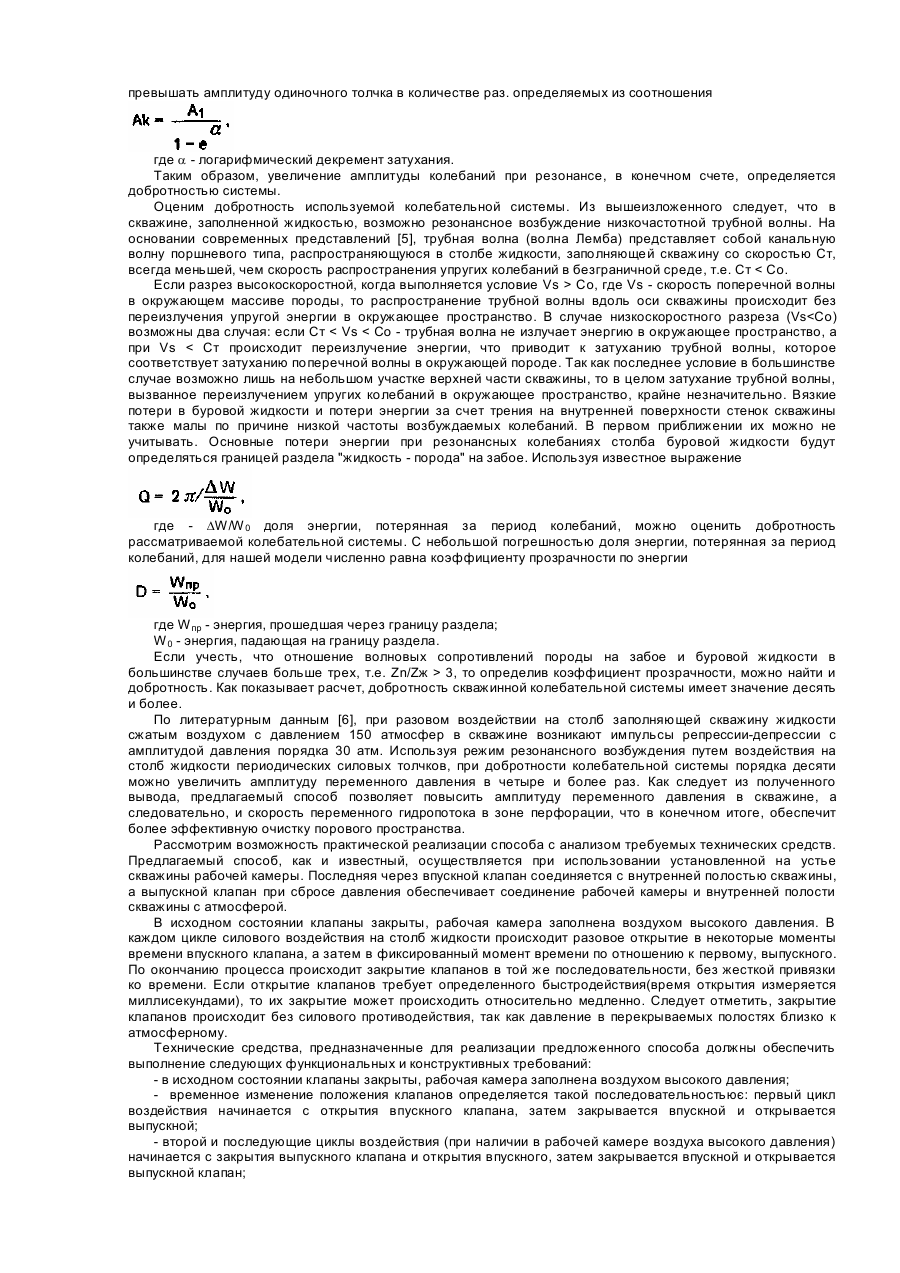

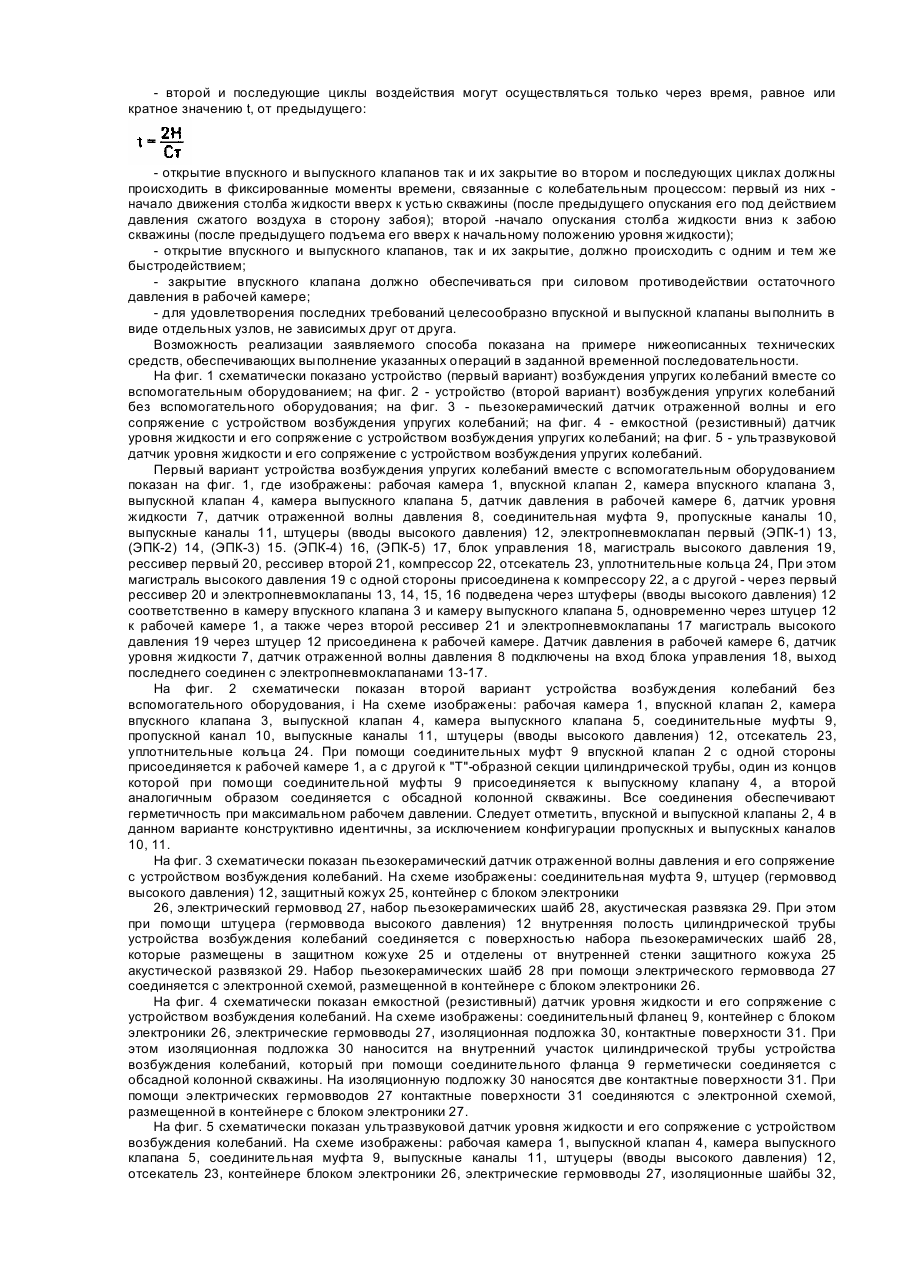

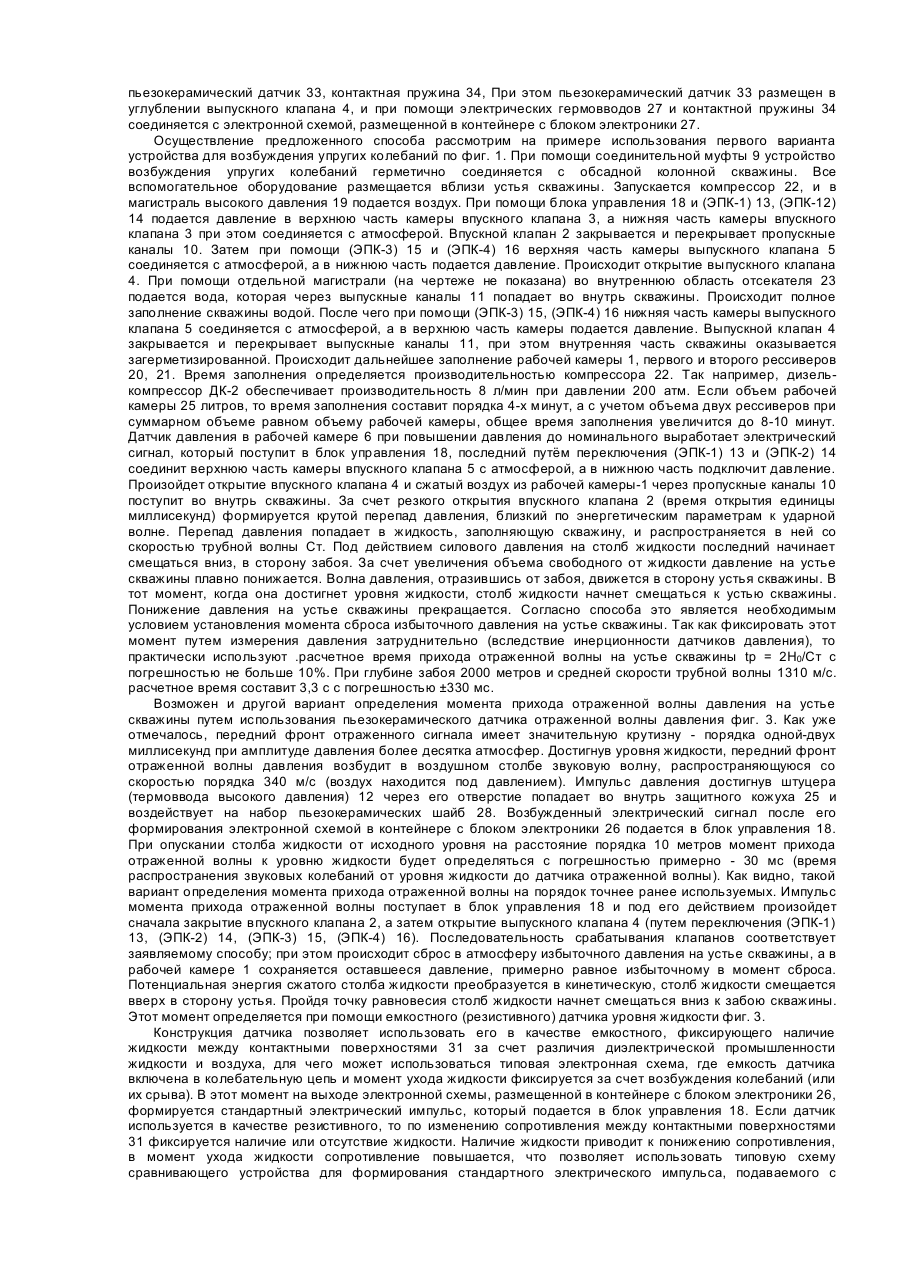

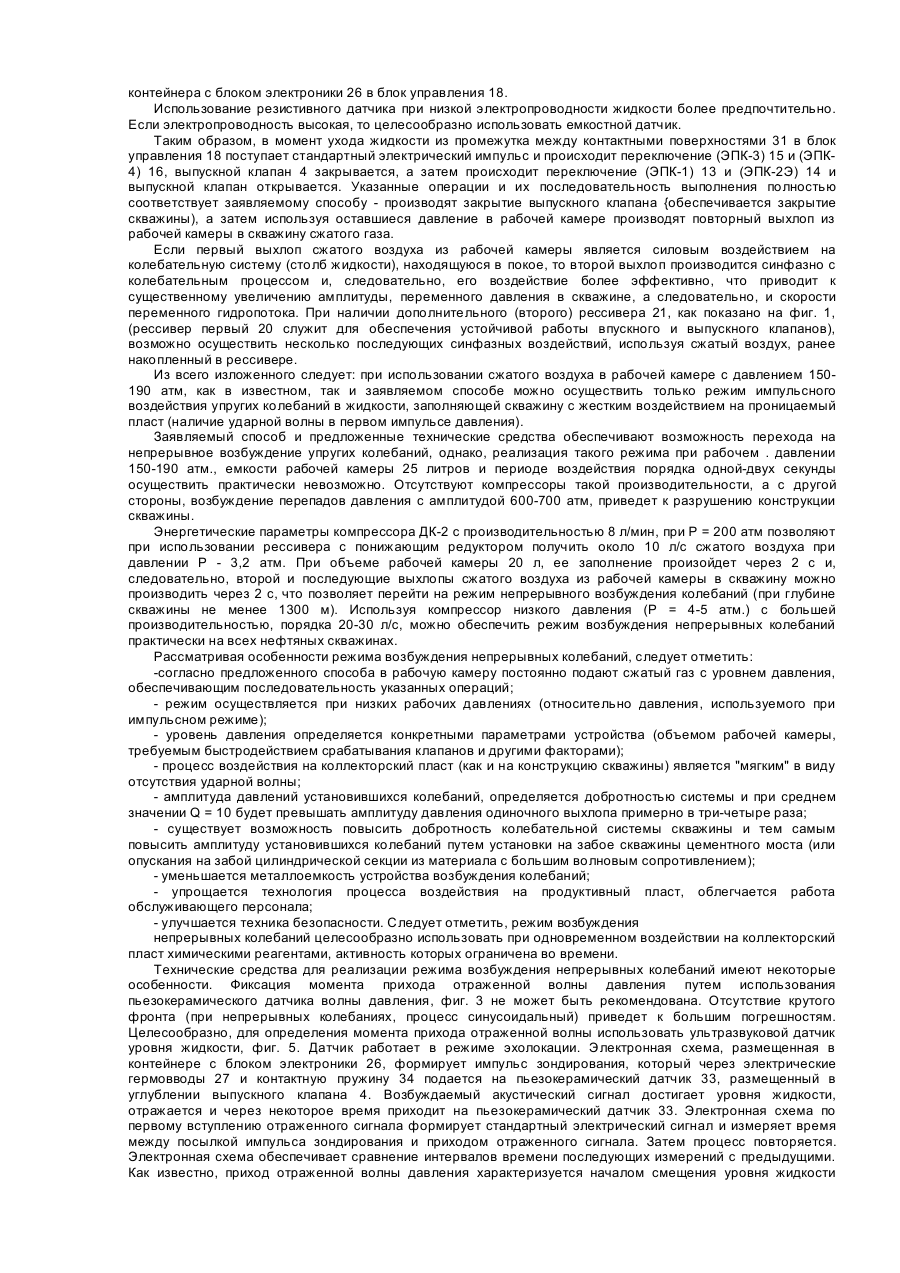

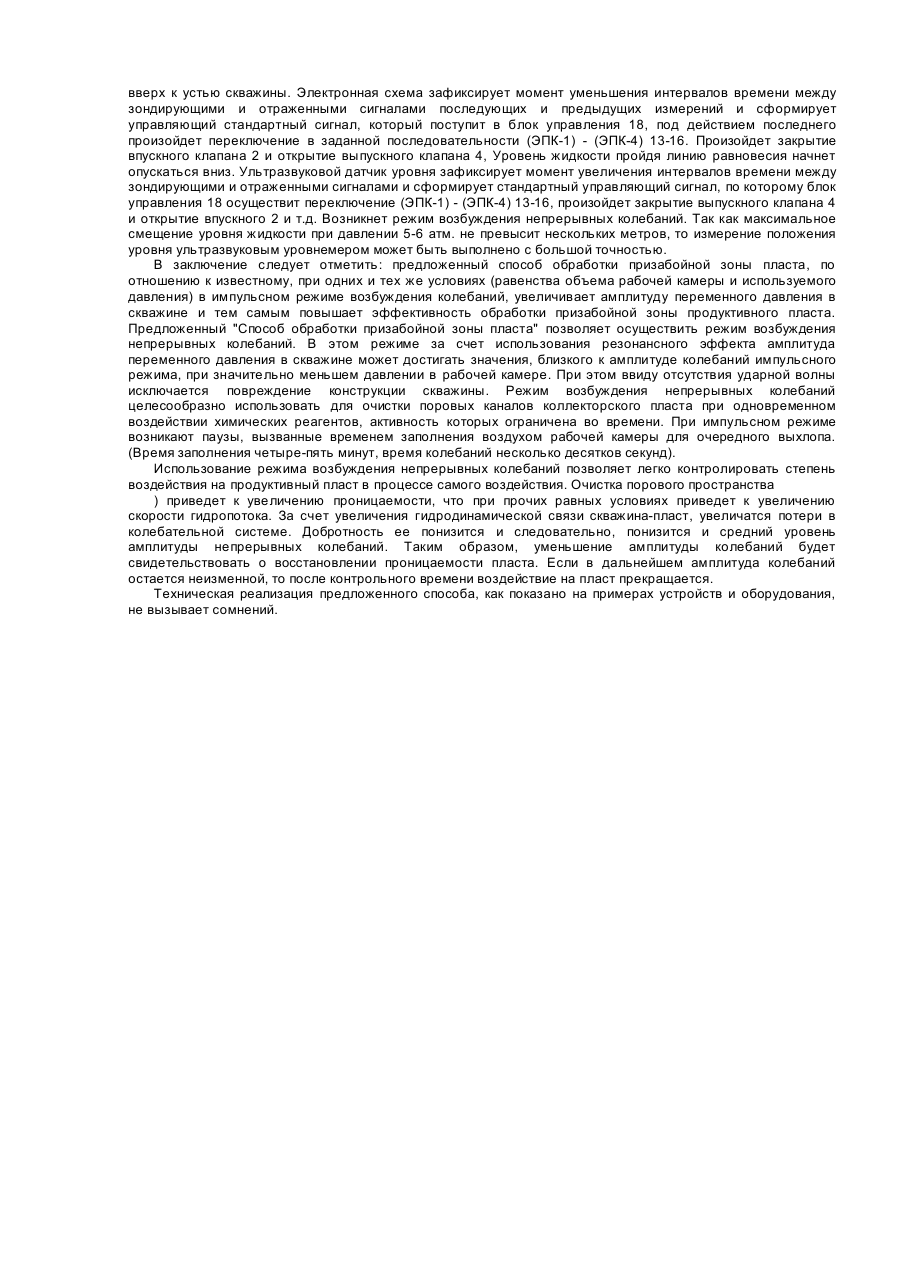

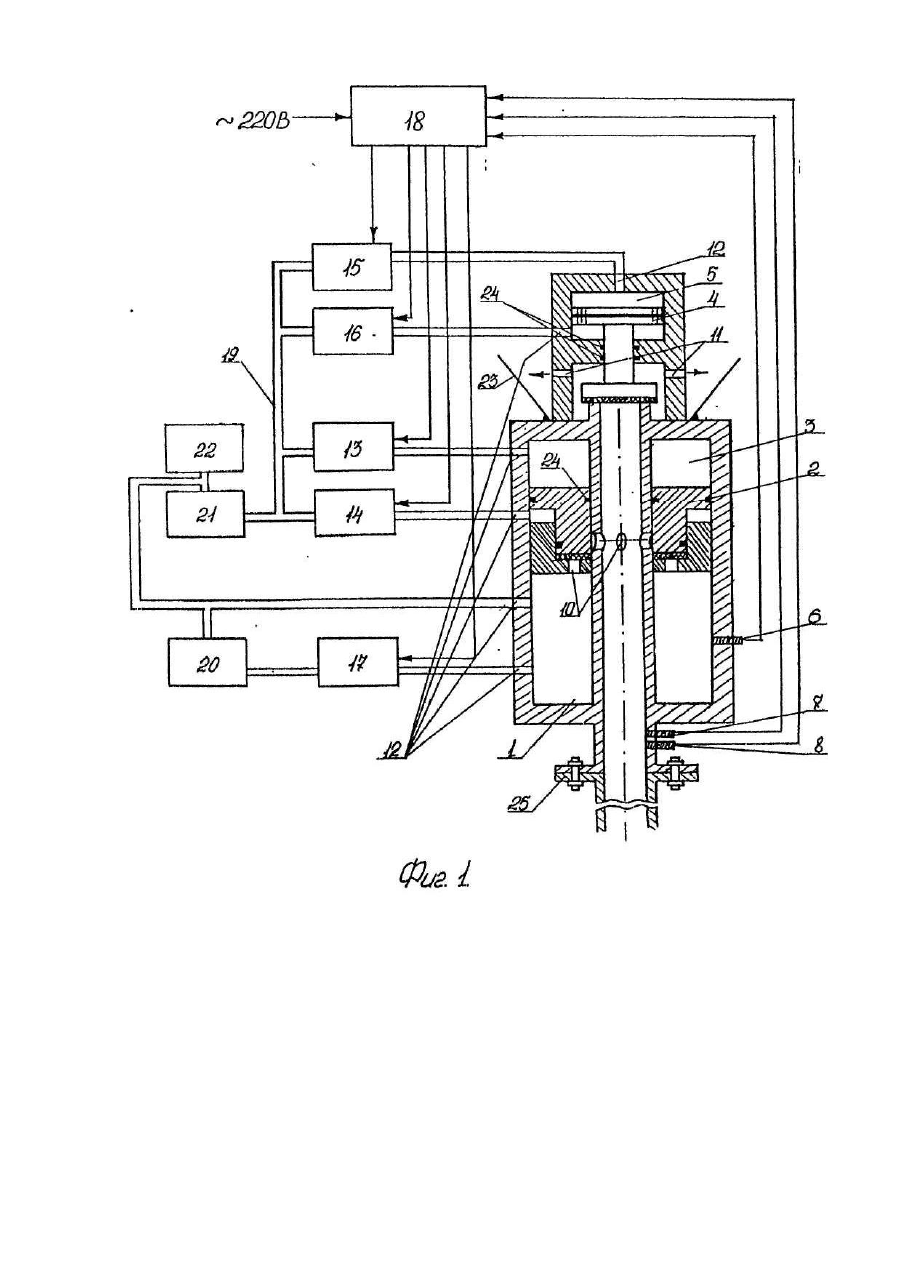

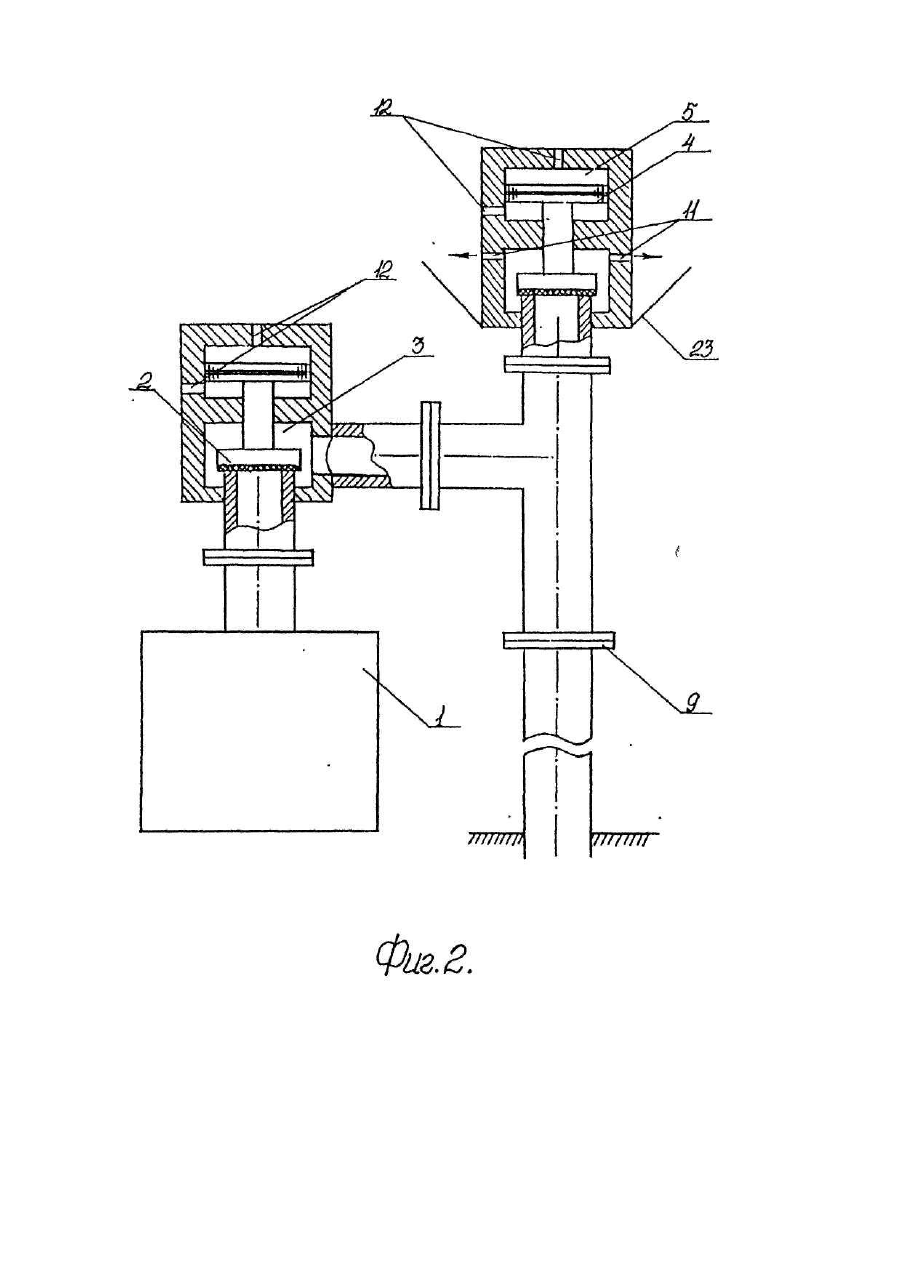

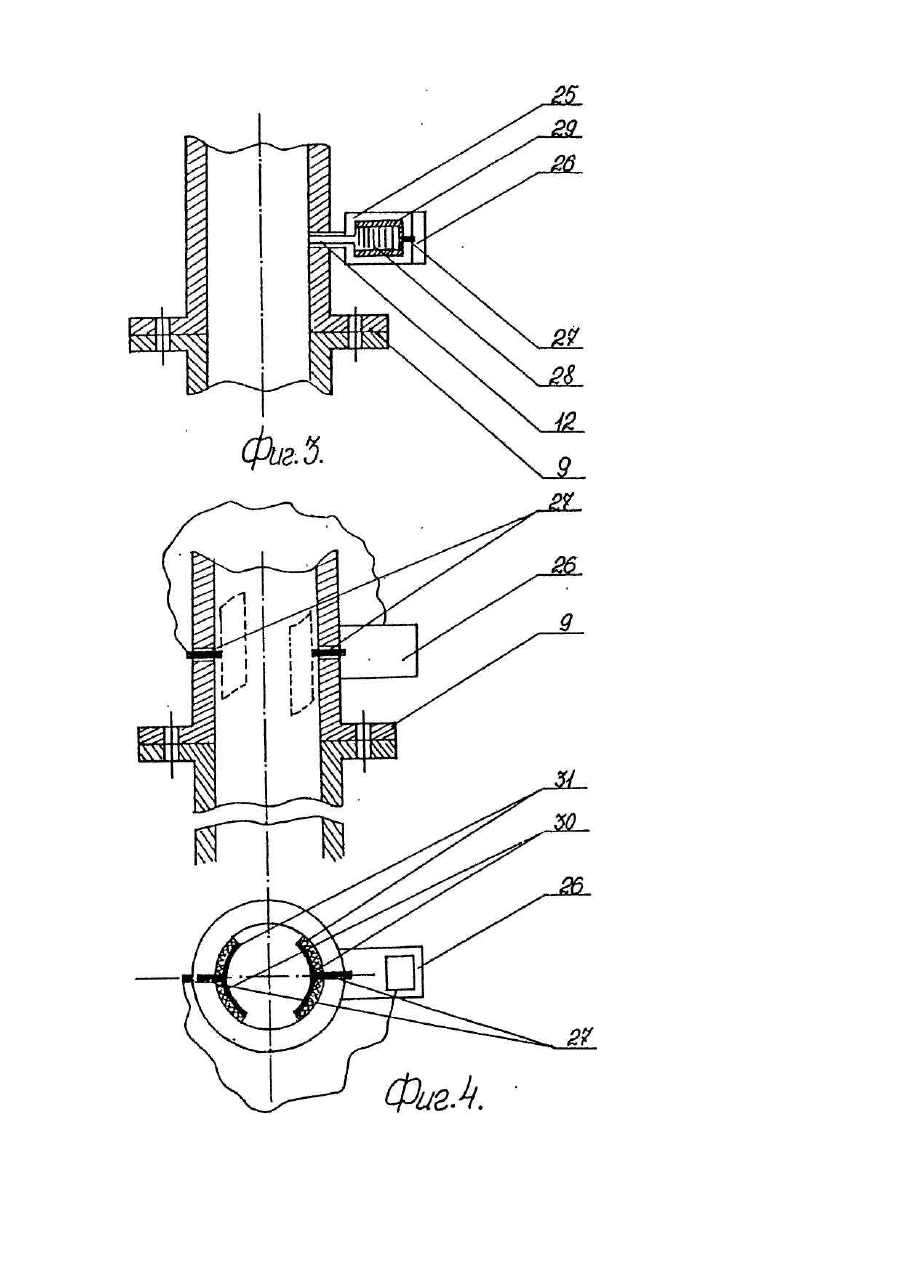

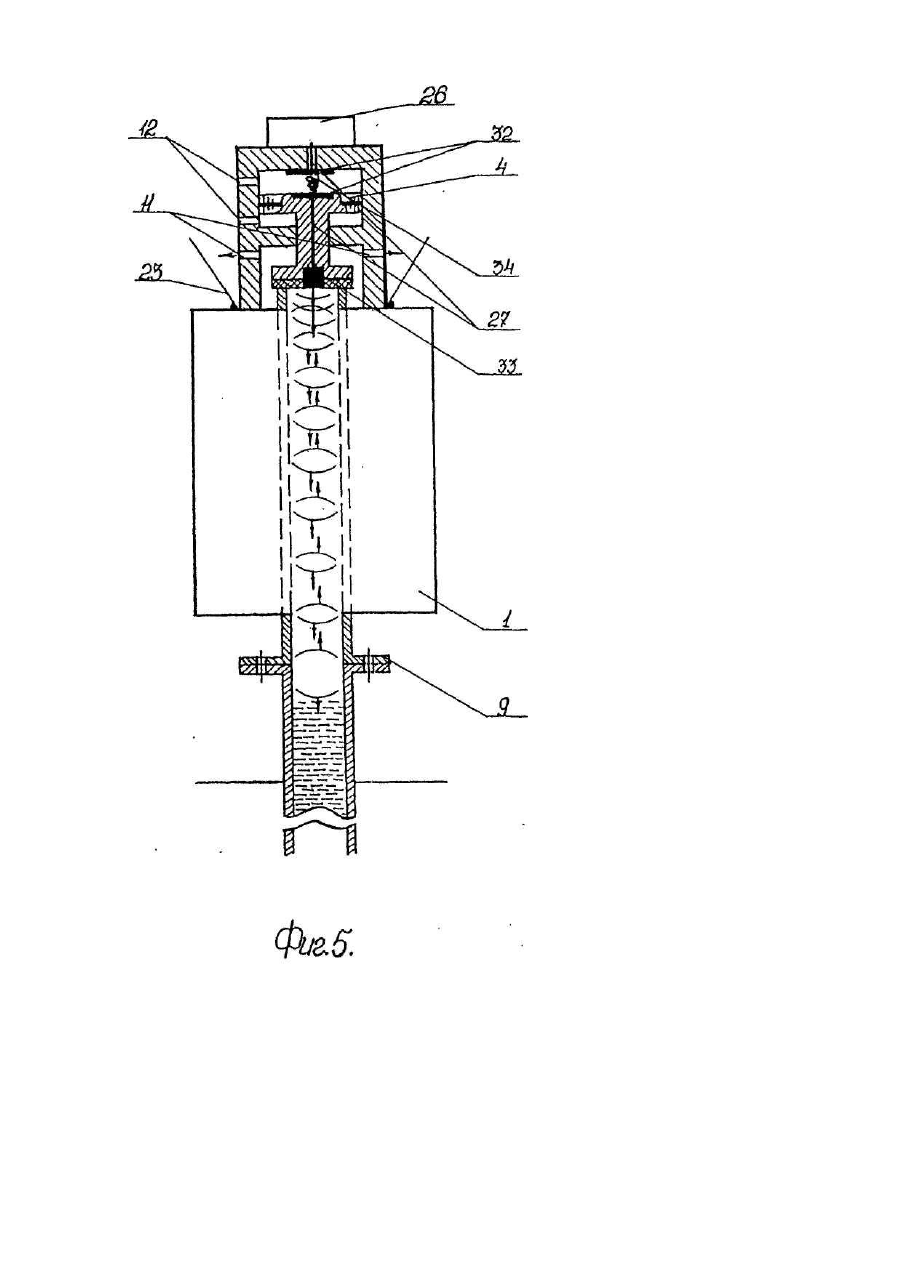

Изобретение относится к способам восстановления дебита скважин, а именно - к способам разрушения и удаления осадка, засоряющего поровые каналы в зоне притока жидкости в скважину из продуктивного пласта. Известны способы стимуляции скважин [1, 2, 3], с помощью которых вызывается движение жидкости в коллекторском пласте с целью вымывания из пор тонкозернистого материала, что приводит к повышению (восстановлению) проницаемости. Применяются различные методы, включая: воздействие на пласт упругими колебаниями, приведение прерывистой откачки воды, воздействие на пласт импульсным давлением, электрогидравлический удар и ряд других. Указанные способы базируются на физическом процессе возникновения гидропотока в проницаемой среде при наличии градиента давления. Этот процесс определяется законом Дарси, согласно которому скорость гидропотока выражается зависимостью Как видно, при прочих равных условиях скорость гидропотока определяется значением градиента давления. Используя приведенную зависимость произведем оценку требуемой амплитуды давления в жидкости, заполняющей скважину, при воздействии на продуктивный пласт. Задаваясь исходными данными: средним значением коэффициента проницаемости Кпр = 2 дарси = 2 * 1012 2 м , средним значением коэффициента динамической вязкости h=15 * 10-3 Па -с и глубиной воздействия на пласт 2 м (от стенки скважины) находим, что для возбуждения гидропотока в диапазоне скоростей Vn = 0,1-1,0 мм/с, требуется создать перепад давления от 15 атм. до 150 атм. Для выноса частиц из порового пространства необходимо также обеспечить знакопеременный гидропоток, ибо при создании перепада давления одного знака, например, репрессии, возникнет смещение частиц от стенки скважины вглубь пласта, что может даже ухудшить проницаемость. Наконец, возбуждение гидропотока и перенос частиц в поровых каналах является процессом с массопереносом, что накладывает ограничения на использование высокочастотного воздействия. Известно, что нелинейные эффекты, возникающие при воздействии на проницаемый пласт акустического поля высокой энергии приводит к смещению поровой жидкости, однако эффективность такого процесса невелика, а глубинность при реально используемой мощности и частоте в условиях скважины ограничивается десятком сантиметров. Возможность использования других эффектов, например, кавитации, при высоких гидростатических давлениях исключается, Учитывая вышеизложенное, можно констатировать: для эффективного воздействия на поровое пространство с целью его очистки необходимо обеспечить выполнение трех условий: - скорость гидропотока в проницаемом пласте на удалении от стенок скважины на расстояние порядка метра и более должна быть достаточной для отрыва частиц от стенок поровых каналов (0,1 мм/сек и выше); - для возможности выноса частиц из пространства пласта во внутрь скважины с последующей откачкой на поверхность возбуждаемый гидропоток должен быть переменным; - так как процесс воздействия связан с массопереносом и, следовательно, является инерционным, то переменный гидропоток должен быть низкочастотным (не выше единиц герц). Эти условия не выполняются при использовании ранее перечисленных способов [1-3], которые являются аналогами. Наиболее близкий к указанным критериям является способ, принятый в качестве прототипа [4]. Способ обработки призабойной зоны пласта путем выхлопа сжатого газа или продуктов горения ВВ в скважину, заполненную жидкостью, при этом выхлоп сжатого газа или продуктов горения В В проводят на устье закрытой скважины, а возникающее избыточное давление на скважинную жидкость поддерживают до прекращения понижения давления на устье скважины, а затем избыточное давление на устье скважины сбрасывают путем резкого открытия устья скважины. Реализация указанного способа осуществляется в большинстве случаев [6] путем использования сжатого воздуха как источника энергии, которым заполняется рабочая камера, установленная на устье скважины и герметически соединенная с обсадной колонной. Внутренняя полость колонны до впускного клапана, отделяющего ее от рабочей камеры, заполняется жидкостью при помощи специальной магистрали. После заполнения рабочей камеры сжатым воздухом, подаваемым от компрессора с давлением 50-190 атм. при помощи блока управления открывается впускной клапан и сжатый воздух из рабочей камеры попадает во внутрь скважины. За счет силового давления на поверхность столба жидкости последний смещается в сторону забоя. Расстояние, на которое снижается уровень жидкости, зависит от начального давления в рабочей камере, ее объема, внутреннего диаметра скважины, ее глубины, коэффициента сжимаемости жидкости и может достигать нескольких десятков метров. В момент открытия впускного клапана формируется ступенька давления с крутым фронтом, которая по своим энергетическим параметрам соответствует ударной волне. Существует мнение, что ударная волна, попадая в проницаемый пласт, примыкающий к скважине, оказывает воздействие на частицы, засоряющие поровые каналы и поэтому благоприятна для восстановления проницаемости. Однако значительное отражение ее на границе "скважинная жидкость пласт" и быстрое затухание энергии ударной волны в самом пласте приводят к тому, что ее воздействие проявляется только в непосредственной близости от стенок скважины и потому оно не столь существенно, как воздействие гидропотока. С другой стороны, при распространении ударной волны вдоль ствола скважины на участках отсутствия контакта цементного камня с окружающей породой при выходе ударной волны на наружную сторону обсадной колонны возможен отрыв и разрушение цементного кольца. Следующая за ударной волной волна давления достигает забоя и отразившись, начинает распространяться в сторону устья скважины. Столб жидкости, первоначально опускаясь в сторону забоя, через некоторое время замедлит свое движение, а в момент времени, когда отраженная волна давления достигнет уровня поверхности жидкости, столб жидкости начнет обратное движение в сторону устья. Согласно способа этот момент определяется по прекращению понижения давления на устье скважины. Так как уловить этот момент затруднительно (он соответствует максимуму синусоидальной функции), то в практической реализации способа [6] используется расчетный момент времени прихода отраженной волны давления к поверхности жидкости, зависящий от глубины забоя и скорости распространения волны давления в скважинной жидкости. По полученному моменту времени производится сбрасывание избыточного давления на устье скважины путем срабатывания по команде блока управления выпускного клапана. При этом внутренний объем рабочей камеры и внутренняя полость скважины соединяются с атмосферой. Недостатками известного способа являются: Первое - производится разовое силовое воздействие на столб жидкости, заполняющей внутреннюю полость скважины. Колебательная система, находящаяся до воздействия в покое, смещается с точки равновесия, а затем столб жидкости, пройдя точку равновесия, через некоторое время возвращается в исходное состояние. При этом происходит уменьшение начальной амплитуды колебаний со скоростью, определяемой добротностью системы. Увеличение амплитуды колебаний, а следовательно, и скорости гидропотока при использовании известного способа может быть достигнуто только путем увеличения давления в рабочей камере. А это при практической реализации привело бы к увеличению в момент выхлопа энергии ударной волны с нежелательным воздействием ее на конструкцию скважины, потребовало бы значительного увеличения металлоемкости рабочей камеры, вызвало бы необходимость использования компрессора с более высокими параметрами по отношению к серийно выпускаемым, наконец, ухудшило бы условия техники безопасности для обслуживающего персонала. По-видимому, реально используемое давление в рабочей камере 150-190 атм. является предельным и не может быть существенно увеличено. Второе - режим работы является энергетически невыгодным. В момент прекращения понижения давления на устье скважины (перед началом движения столба жидкости к устью) избыточное давление в скважине и в рабочей камере сбрасывается в атмосферу. Практически сбрасываемое избыточное давление составляет величину порядка 30 атм., что соответствует при объеме рабочей камеры 25 куб.дм потери энергии 184 кДж. Третье - режим воздействия импульсный. Как уже отмечалось, при импульсном режиме возбуждается ударная волна, ограничивающая использование известного способа в скважинах с ослабленной конструкцией (например, при плохом качестве цементажа обсадной колонны). Кроме того, при импульсном режиме возникают паузы между двумя последующими воздействиями, вызванные временем заполнения сжатым газом рабочей камеры. Если одновременно для очистки порового пространства используются химические расчеты, активность которых ограничена во времени, то очевидно, что и в этом случае, как в первом, режим непрерывных воздействий предпочтителен. В основу изобретения поставлена задача повышения эффективности обработки призабойной зоны продуктивного пласта на счет увеличения амплитуды колебаний столба жидкости, заполняющей скважину, с уменьшением потерь энергии при возбуждении колебаний. Поставленная задача достигается тем, что способ обработки призабойной зоны пласта, основанный на выхлопе из рабочей камеры, установленной на устье скважины, сжатого газа в закрытую заполненную жидкостью скважину, -поддержании возникающего при этом избыточного давления на скважинную жидкость и сброcе избыточного давления путем резкого открытия устья скважины в момент прекращения понижения в нем давления, дополняют тем, что перед сбрасыванием избыточного давления рабочую камеру отсоединяют от скважины, после сбрасывания при снижении уровня жидкости в скважине производят повторное -закрытие скважины, а после закрытия, используя оставшееся давление в рабочей камере, производят повторный выхлоп сжатого газа из рабочей камеры в скважину. Кроме того, в рабочую камеру постоянно подают сжатый газ с уровнем давления, обеспечивающим непрерывную последовательность указанных операций. Признаками предложенного технического решения, отличительными от прототипа, являются дополнительные операции: - перед сбрасыванием избыточного давления рабочую камеру отсоединяют от скважины; - после сбрасывания при снижении уровня жидкости в скважине производят повторное закрытие скважины; - после закрытия, используя оставшееся давление в рабочей камере, производят повторный выхлоп сжатого газа из рабочей камеры в скважину; - кроме того, в рабочую камеру постоянно подают сжатый газ с уровнем давления, обеспечивающим непрерывную последовательность указанных операций. Сущность предложенного способа состоит в использовании дополнительных операций, которые вместе с известными обеспечивают достижение нового положительного эффекта. В известном способе производится разовое силовое воздействие на столб жидкости путем выхлопа сжатого газа из рабочей камеры в закрытую, заполненную жидкостью скважину. После максимального смещения столба жидкости последний за счет упругих сил через некоторое время начинает двигаться к устью скважины. Согласно известному способу в этот момент происходит сброс избыточного давления на устье скважины. Скважина и одновременно рабочая камера соединяются с атмосферой. За счет возвратно-поступательного движения столба жидкости, заполняющей скважину, возбуждается цуг упругих колебаний, под действием которых возникает гидропоток, воздействующий на поровое пространство продуктивного пласта. После затухания колебаний рабочая камера повторно заполняется сжатым газом и процесс повторяется. Предложенная в заявляемом способе первая дополнительная операция: - перед моментом сбрасывания избыточного давления рабочую камеру отсоединяют от скважины, что позволяет не меняя сущности процесса обеспечить энергосбережение, сократив при этом время заполнения рабочей камеры, а, следовательно, и паузы между воздействиями. Вторая и третья дополнительные операции: - в момент снижения уровня жидкости в скважине производят повторное закрытие скважины, а после закрытия, используя оставшееся давление в рабочей камере, производят повторный выхлоп сжатого газа из рабочей камеры в скважину. Эти операции совместно с первой существенно изменяют процесс воздействия. Сжатый газ, который в известном способе выбрасывается из рабочей камеры в атмосферу, теперь используется для дополнительного силового воздействия на столб жидкости. Так как повторное силовое воздействие происходит синфазно с движением столба жидкости, то несмотря на то, что оставшееся давление в рабочей камере меньше исходного, его эффективность существенно выше первого, когда столб жидкости неподвижен. Достигаемое при этом увеличение амплитуды колебаний столба жидкости приводит к повышению эффективности обработки призабойной зоны продуктивного пласта. В этом и заключается положительный эффект предложенного технического решения. Кроме того, совокупное использование известных и предложенных дополнительных операций в указанной последовательности обеспечивает возможность при необходимости перехода на непрерывный процесс колебаний столба жидкости, заполняющей скважину. Для чего предлагается четвертая дополнительная операция - в рабочую камеру постоянно подают сжатый газ с уровнем давления, обеспечивающим непрерывную последовательность указанных операций. Из вышеизложенного очевидно, процесс получения переменного гидропотока, под действием которого происходит очистка поровых каналов продуктивного пласта, как в импульсном, так и в непрерывном режимах воздействия, связан с использованием колебательной системы, образуемой столбом жидкости, заполняющей внутреннюю полость обсадной колонны. Для оценки возможностей такой системы выполним необходимый анализ ее параметров. Обсадную колонну, заполненную жидкостью, можно рассматривать как длинную линию, состоящую из узкой цилиндрической трубы с жесткими стенками. Термин "узкая" определяется отношением внутреннего радиуса трубы R и длины волны, l распространяющихся колебаний. В узкой неограниченной трубе могут распространяться гармонические волны любой частоты. В конечном отрезке трубы возможны только стоячие волны и при том определенных дискретных частот, значения которых определяется граничными условиями на концах трубы. Из всех возможных вариантов скважина, заполненная жидкостью, соответствует модели, в которой на одном конце трубы имеется мягкая граница, а на втором жесткая. Мягкая граница соответствует разделу "скважинная жидкость -воздух" (устье скважины), жесткая - "скважинная жидкость - горная порода" (забой скважины). Исходя из модели, значение частот собственных колебаний столба жидкости, заполняющей скважину, определяется выражением где n = 1, 2, 3 - номер гармоники; L - длина скважины; Ст - скорость трубной волны. Период колебаний для первой моды будет равен Приведенные выражения получены для трубы, заполненной жидкостью и имеющей одну абсолютно жесткую, а вторую абсолютно мягкую границу раздела. Для реальной скважины данные условия нарушаются. Если границу раздела "буровая жидкость -воздух" с большой степенью приближения можно считать мягкой, то горные породы, ограничивающие столб жидкости на забое не абсолютно жесткие и, следовательно, на второй границе раздела нет полного отражения упругих колебаний. В то же время известно, что крышка упругого типа на конце трубы несколько повышает, а массового типа - несколько понижает ее собственные резонансные частоты. Влияние на указанные частоты оказывает и то, что стенки трубы не абсолютно жесткие. Иными словами, собственные частоты резонансных колебаний каждой скважины определяются не только ее длиной, но и упругими параметрами пород, находящимися на забое и окружающими скважину, диаметром и толщиной обсадной колонны, толщиной цементного камня и степенью связи последнего с породой, а также другими причинами, которые выражаются в изменении скорости трубной волны. В первом приближении указанными факторами можно пренебречь и резонансную частоту колебаний скважины можно определить по приведенной формуле, приняв скорость трубной воды в зависимости от пород, окружающих скважину, 12851335 м/с, уточнив ее значение экспериментально в процессе работы. Для возбуждения собственных колебаний столба жидкости необходимо приложить к нему вынуждающее воздействие - стороннюю силу. Ввиду узости трубы точка приложения вынуждающего воздействия не имеет принципиального характера, однако с точки зрения практической реализации наиболее целесообразно возбуждать столб жидкости непосредственно на устье скважины. Из всего сказанного следует - скважина, заполненная жидкостью, представляет собой колебательную систему с одной степенью свободы. Используя стороннюю силу синусоидального или импульсного характера можно возбудить упругие колебания на резонансной частоте системы. Следует заметить, что синусоидальная сила вызывает резонанс только в том случае, если ее период равен собственному периоду колебательной системы, в то время, как силовые толчки вызывают резонанс тогда, когда их период равен или кратен периоду собственных колебаний системы. При этом амплитуда колебаний в режиме резонансного возбуждения при воздействии синусоидальной силой может достигнуть значения в Q раз больше амплитуды самой силы. Возбуждение колебаний воздействием на столб жидкости периодическими силовыми толчками (что соответствует предлагаемому способу), в случае равенства их периода периоду собственных колебаний системы, амплитуда колебаний в резонансе будет превышать амплитуду одиночного толчка в количестве раз. определяемых из соотношения где a - логарифмический декремент затухания. Таким образом, увеличение амплитуды колебаний при резонансе, в конечном счете, определяется добротностью системы. Оценим добротность используемой колебательной системы. Из вышеизложенного следует, что в скважине, заполненной жидкостью, возможно резонансное возбуждение низкочастотной трубной волны. На основании современных представлений [5], трубная волна (волна Лемба) представляет собой канальную волну поршневого типа, распространяющуюся в столбе жидкости, заполняющей скважину со скоростью Ст, всегда меньшей, чем скорость распространения упругих колебаний в безграничной среде, т.е. Ст Со, где Vs - скорость поперечной волны в окружающем массиве породы, то распространение трубной волны вдоль оси скважины происходит без переизлучения упругой энергии в окружающее пространство. В случае низкоскоростного разреза (Vs 3, то определив коэффициент прозрачности, можно найти и добротность. Как показывает расчет, добротность скважинной колебательной системы имеет значение десять и более. По литературным данным [6], при разовом воздействии на столб заполняющей скважину жидкости сжатым воздухом с давлением 150 атмосфер в скважине возникают импульсы репрессии-депрессии с амплитудой давления порядка 30 атм. Используя режим резонансного возбуждения путем воздействия на столб жидкости периодических силовых толчков, при добротности колебательной системы порядка десяти можно увеличить амплитуду переменного давления в четыре и более раз. Как следует из полученного вывода, предлагаемый способ позволяет повысить амплитуду переменного давления в скважине, а следовательно, и скорость переменного гидропотока в зоне перфорации, что в конечном итоге, обеспечит более эффективную очистку порового пространства. Рассмотрим возможность практической реализации способа с анализом требуемых технических средств. Предлагаемый способ, как и известный, осуществляется при использовании установленной на устье скважины рабочей камеры. Последняя через впускной клапан соединяется с внутренней полостью скважины, а выпускной клапан при сбросе давления обеспечивает соединение рабочей камеры и внутренней полости скважины с атмосферой. В исходном состоянии клапаны закрыты, рабочая камера заполнена воздухом высокого давления. В каждом цикле силового воздействия на столб жидкости происходит разовое открытие в некоторые моменты времени впускного клапана, а затем в фиксированный момент времени по отношению к первому, выпускного. По окончанию процесса происходит закрытие клапанов в той же последовательности, без жесткой привязки ко времени. Если открытие клапанов требует определенного быстродействия(время открытия измеряется миллисекундами), то их закрытие может происходить относительно медленно. Следует отметить, закрытие клапанов происходит без силового противодействия, так как давление в перекрываемых полостях близко к атмосферному. Технические средства, предназначенные для реализации предложенного способа должны обеспечить выполнение следующих функциональных и конструктивных требований: - в исходном состоянии клапаны закрыты, рабочая камера заполнена воздухом высокого давления; - временное изменение положения клапанов определяется такой последовательностьює: первый цикл воздействия начинается с открытия впускного клапана, затем закрывается впускной и открывается выпускной; - второй и последующие циклы воздействия (при наличии в рабочей камере воздуха высокого давления) начинается с закрытия выпускного клапана и открытия впускного, затем закрывается впускной и открывается выпускной клапан; - второй и последующие циклы воздействия могут осуществляться только через время, равное или кратное значению t, от предыдущего: - открытие впускного и выпускного клапанов так и их закрытие во втором и последующих циклах должны происходить в фиксированные моменты времени, связанные с колебательным процессом: первый из них начало движения столба жидкости вверх к устью скважины (после предыдущего опускания его под действием давления сжатого воздуха в сторону забоя); второй -начало опускания столба жидкости вниз к забою скважины (после предыдущего подъема его вверх к начальному положению уровня жидкости); - открытие впускного и выпускного клапанов, так и их закрытие, должно происходить с одним и тем же быстродействием; - закрытие впускного клапана должно обеспечиваться при силовом противодействии остаточного давления в рабочей камере; - для удовлетворения последних требований целесообразно впускной и выпускной клапаны выполнить в виде отдельных узлов, не зависимых друг от друга. Возможность реализации заявляемого способа показана на примере нижеописанных технических средств, обеспечивающих выполнение указанных операций в заданной временной последовательности. На фиг. 1 схематически показано устройство (первый вариант) возбуждения упругих колебаний вместе со вспомогательным оборудованием; на фиг. 2 - устройство (второй вариант) возбуждения упругих колебаний без вспомогательного оборудования; на фиг. 3 - пьезокерамический датчик отраженной волны и его сопряжение с устройством возбуждения упругих колебаний; на фиг. 4 - емкостной (резистивный) датчик уровня жидкости и его сопряжение с устройством возбуждения упругих колебаний; на фиг. 5 - ультразвуковой датчик уровня жидкости и его сопряжение с устройством возбуждения упругих колебаний. Первый вариант устройства возбуждения упругих колебаний вместе с вспомогательным оборудованием показан на фиг. 1, где изображены: рабочая камера 1, впускной клапан 2, камера впускного клапана 3, выпускной клапан 4, камера выпускного клапана 5, датчик давления в рабочей камере 6, датчик уровня жидкости 7, датчик отраженной волны давления 8, соединительная муфта 9, пропускные каналы 10, выпускные каналы 11, штуцеры (вводы высокого давления) 12, электропневмоклапан первый (ЭПК-1) 13, (ЭПК-2) 14, (ЭПК-3) 15. (ЭПК-4) 16, (ЭПК-5) 17, блок управления 18, магистраль высокого давления 19, рессивер первый 20, рессивер второй 21, компрессор 22, отсекатель 23, уплотнительные кольца 24, При этом магистраль высокого давления 19 с одной стороны присоединена к компрессору 22, а с другой - через первый рессивер 20 и электропневмоклапаны 13, 14, 15, 16 подведена через штуферы (вводы высокого давления) 12 соответственно в камеру впускного клапана 3 и камеру выпускного клапана 5, одновременно через штуцер 12 к рабочей камере 1, а также через второй рессивер 21 и электропневмоклапаны 17 магистраль высокого давления 19 через штуцер 12 присоединена к рабочей камере. Датчик давления в рабочей камере 6, датчик уровня жидкости 7, датчик отраженной волны давления 8 подключены на вход блока управления 18, выход последнего соединен с электропневмоклапанами 13-17. На фиг. 2 схематически показан второй вариант устройства возбуждения колебаний без вспомогательного оборудования, і На схеме изображены: рабочая камера 1, впускной клапан 2, камера впускного клапана 3, выпускной клапан 4, камера выпускного клапана 5, соединительные муфты 9, пропускной канал 10, выпускные каналы 11, штуцеры (вводы высокого давления) 12, отсекатель 23, уплотнительные кольца 24. При помощи соединительных муфт 9 впускной клапан 2 с одной стороны присоединяется к рабочей камере 1, а с другой к "Т"-образной секции цилиндрической трубы, один из концов которой при помощи соединительной муфты 9 присоединяется к выпускному клапану 4, а второй аналогичным образом соединяется с обсадной колонной скважины. Все соединения обеспечивают герметичность при максимальном рабочем давлении. Следует отметить, впускной и выпускной клапаны 2, 4 в данном варианте конструктивно идентичны, за исключением конфигурации пропускных и выпускных каналов 10, 11. На фиг. 3 схематически показан пьезокерамический датчик отраженной волны давления и его сопряжение с устройством возбуждения колебаний. На схеме изображены: соединительная муфта 9, штуцер (гермоввод высокого давления) 12, защитный кожух 25, контейнер с блоком электроники 26, электрический гермоввод 27, набор пьезокерамических шайб 28, акустическая развязка 29. При этом при помощи штуцера (гермоввода высокого давления) 12 внутренняя полость цилиндрической трубы устройства возбуждения колебаний соединяется с поверхностью набора пьезокерамических шайб 28, которые размещены в защитном кожухе 25 и отделены от внутренней стенки защитного кожуха 25 акустической развязкой 29. Набор пьезокерамических шайб 28 при помощи электрического гермоввода 27 соединяется с электронной схемой, размещенной в контейнере с блоком электроники 26. На фиг. 4 схематически показан емкостной (резистивный) датчик уровня жидкости и его сопряжение с устройством возбуждения колебаний. На схеме изображены: соединительный фланец 9, контейнер с блоком электроники 26, электрические гермовводы 27, изоляционная подложка 30, контактные поверхности 31. При этом изоляционная подложка 30 наносится на внутренний участок цилиндрической трубы устройства возбуждения колебаний, который при помощи соединительного фланца 9 герметически соединяется с обсадной колонной скважины. На изоляционную подложку 30 наносятся две контактные поверхности 31. При помощи электрических гермовводов 27 контактные поверхности 31 соединяются с электронной схемой, размещенной в контейнере с блоком электроники 27. На фиг. 5 схематически показан ультразвуковой датчик уровня жидкости и его сопряжение с устройством возбуждения колебаний. На схеме изображены: рабочая камера 1, выпускной клапан 4, камера выпускного клапана 5, соединительная муфта 9, выпускные каналы 11, штуцеры (вводы высокого давления) 12, отсекатель 23, контейнере блоком электроники 26, электрические гермовводы 27, изоляционные шайбы 32, пьезокерамический датчик 33, контактная пружина 34, При этом пьезокерамический датчик 33 размещен в углублении выпускного клапана 4, и при помощи электрических гермовводов 27 и контактной пружины 34 соединяется с электронной схемой, размещенной в контейнере с блоком электроники 27. Осуществление предложенного способа рассмотрим на примере использования первого варианта устройства для возбуждения упругих колебаний по фиг. 1. При помощи соединительной муфты 9 устройство возбуждения упругих колебаний герметично соединяется с обсадной колонной скважины. Все вспомогательное оборудование размещается вблизи устья скважины. Запускается компрессор 22, и в магистраль высокого давления 19 подается воздух. При помощи блока управления 18 и (ЭПК-1) 13, (ЭПК-12) 14 подается давление в верхнюю часть камеры впускного клапана 3, а нижняя часть камеры впускного клапана 3 при этом соединяется с атмосферой. Впускной клапан 2 закрывается и перекрывает пропускные каналы 10. Затем при помощи (ЭПК-3) 15 и (ЭПК-4) 16 верхняя часть камеры выпускного клапана 5 соединяется с атмосферой, а в нижнюю часть подается давление. Происходит открытие выпускного клапана 4. При помощи отдельной магистрали (на чертеже не показана) во внутреннюю область отсекателя 23 подается вода, которая через выпускные каналы 11 попадает во внутрь скважины. Происходит полное заполнение скважины водой. После чего при помощи (ЭПК-3) 15, (ЭПК-4) 16 нижняя часть камеры выпускного клапана 5 соединяется с атмосферой, а в верхнюю часть камеры подается давление. Выпускной клапан 4 закрывается и перекрывает выпускные каналы 11, при этом внутренняя часть скважины оказывается загерметизированной. Происходит дальнейшее заполнение рабочей камеры 1, первого и второго рессиверов 20, 21. Время заполнения определяется производительностью компрессора 22. Так например, дизелькомпрессор ДК-2 обеспечивает производительность 8 л/мин при давлении 200 атм. Если объем рабочей камеры 25 литров, то время заполнения составит порядка 4-х минут, а с учетом объема двух рессиверов при суммарном объеме равном объему рабочей камеры, общее время заполнения увеличится до 8-10 минут. Датчик давления в рабочей камере 6 при повышении давления до номинального выработает электрический сигнал, который поступит в блок управления 18, последний путём переключения (ЭПК-1) 13 и (ЭПК-2) 14 соединит верхнюю часть камеры впускного клапана 5 с атмосферой, а в нижнюю часть подключит давление. Произойдет открытие впускного клапана 4 и сжатый воздух из рабочей камеры-1 через пропускные каналы 10 поступит во внутрь скважины. За счет резкого открытия впускного клапана 2 (время открытия единицы миллисекунд) формируется крутой перепад давления, близкий по энергетическим параметрам к ударной волне. Перепад давления попадает в жидкость, заполняющую скважину, и распространяется в ней со скоростью трубной волны Ст. Под действием силового давления на столб жидкости последний начинает смещаться вниз, в сторону забоя. За счет увеличения объема свободного от жидкости давление на устье скважины плавно понижается. Волна давления, отразившись от забоя, движется в сторону устья скважины. В тот момент, когда она достигнет уровня жидкости, столб жидкости начнет смещаться к устью скважины. Понижение давления на устье скважины прекращается. Согласно способа это является необходимым условием установления момента сброса избыточного давления на устье скважины. Так как фиксировать этот момент путем измерения давления затруднительно (вследствие инерционности датчиков давления), то практически используют .расчетное время прихода отраженной волны на устье скважины tp = 2Н0/Ст с погрешностью не больше 10%. При глубине забоя 2000 метров и средней скорости трубной волны 1310 м/с. расчетное время составит 3,3 с с погрешностью ±330 мс. Возможен и другой вариант определения момента прихода отраженной волны давления на устье скважины путем использования пьезокерамического датчика отраженной волны давления фиг. 3. Как уже отмечалось, передний фронт отраженного сигнала имеет значительную крутизну - порядка одной-двух миллисекунд при амплитуде давления более десятка атмосфер. Достигнув уровня жидкости, передний фронт отраженной волны давления возбудит в воздушном столбе звуковую волну, распространяющуюся со скоростью порядка 340 м/с (воздух находится под давлением). Импульс давления достигнув штуцера (термоввода высокого давления) 12 через его отверстие попадает во внутрь защитного кожуха 25 и воздействует на набор пьезокерамических шайб 28. Возбужденный электрический сигнал после его формирования электронной схемой в контейнере с блоком электроники 26 подается в блок управления 18. При опускании столба жидкости от исходного уровня на расстояние порядка 10 метров момент прихода отраженной волны к уровню жидкости будет определяться с погрешностью примерно - 30 мс (время распространения звуковых колебаний от уровня жидкости до датчика отраженной волны). Как видно, такой вариант определения момента прихода отраженной волны на порядок точнее ранее используемых. Импульс момента прихода отраженной волны поступает в блок управления 18 и под его действием произойдет сначала закрытие впускного клапана 2, а затем открытие выпускного клапана 4 (путем переключения (ЭПК-1) 13, (ЭПК-2) 14, (ЭПК-3) 15, (ЭПК-4) 16). Последовательность срабатывания клапанов соответствует заявляемому способу; при этом происходит сброс в атмосферу избыточного давления на устье скважины, а в рабочей камере 1 сохраняется оставшееся давление, примерно равное избыточному в момент сброса. Потенциальная энергия сжатого столба жидкости преобразуется в кинетическую, столб жидкости смещается вверх в сторону устья. Пройдя точку равновесия столб жидкости начнет смещаться вниз к забою скважины. Этот момент определяется при помощи емкостного (резистивного) датчика уровня жидкости фиг. 3. Конструкция датчика позволяет использовать его в качестве емкостного, фиксирующего наличие жидкости между контактными поверхностями 31 за счет различия диэлектрической промышленности жидкости и воздуха, для чего может использоваться типовая электронная схема, где емкость датчика включена в колебательную цепь и момент ухода жидкости фиксируется за счет возбуждения колебаний (или их срыва). В этот момент на выходе электронной схемы, размещенной в контейнере с блоком электроники 26, формируется стандартный электрический импульс, который подается в блок управления 18. Если датчик используется в качестве резистивного, то по изменению сопротивления между контактными поверхностями 31 фиксируется наличие или отсутствие жидкости. Наличие жидкости приводит к понижению сопротивления, в момент ухода жидкости сопротивление повышается, что позволяет использовать типовую схему сравнивающего устройства для формирования стандартного электрического импульса, подаваемого с контейнера с блоком электроники 26 в блок управления 18. Использование резистивного датчика при низкой электропроводности жидкости более предпочтительно. Если электропроводность высокая, то целесообразно использовать емкостной датчик. Таким образом, в момент ухода жидкости из промежутка между контактными поверхностями 31 в блок управления 18 поступает стандартный электрический импульс и происходит переключение (ЭПК-3) 15 и (ЭПК4) 16, выпускной клапан 4 закрывается, а затем происходит переключение (ЭПК-1) 13 и (ЭПК-2Э) 14 и выпускной клапан открывается. Указанные операции и их последовательность выполнения полностью соответствует заявляемому способу - производят закрытие выпускного клапана {обеспечивается закрытие скважины), а затем используя оставшиеся давление в рабочей камере производят повторный выхлоп из рабочей камеры в скважину сжатого газа. Если первый выхлоп сжатого воздуха из рабочей камеры является силовым воздействием на колебательную систему (столб жидкости), находящуюся в покое, то второй выхлоп производится синфазно с колебательным процессом и, следовательно, его воздействие более эффективно, что приводит к существенному увеличению амплитуды, переменного давления в скважине, а следовательно, и скорости переменного гидропотока. При наличии дополнительного (второго) рессивера 21, как показано на фиг. 1, (рессивер первый 20 служит для обеспечения устойчивой работы впускного и выпускного клапанов), возможно осуществить несколько последующих синфазных воздействий, используя сжатый воздух, ранее накопленный в рессивере. Из всего изложенного следует: при использовании сжатого воздуха в рабочей камере с давлением 150190 атм, как в известном, так и заявляемом способе можно осуществить только режим импульсного воздействия упругих колебаний в жидкости, заполняющей скважину с жестким воздействием на проницаемый пласт (наличие ударной волны в первом импульсе давления). Заявляемый способ и предложенные технические средства обеспечивают возможность перехода на непрерывное возбуждение упругих колебаний, однако, реализация такого режима при рабочем . давлении 150-190 атм., емкости рабочей камеры 25 литров и периоде воздействия порядка одной-двух секунды осуществить практически невозможно. Отсутствуют компрессоры такой производительности, а с другой стороны, возбуждение перепадов давления с амплитудой 600-700 атм, приведет к разрушению конструкции скважины. Энергетические параметры компрессора ДК-2 с производительностью 8 л/мин, при Р = 200 атм позволяют при использовании рессивера с понижающим редуктором получить около 10 л/с сжатого воздуха при давлении Р - 3,2 атм. При объеме рабочей камеры 20 л, ее заполнение произойдет через 2 с и, следовательно, второй и последующие выхлопы сжатого воздуха из рабочей камеры в скважину можно производить через 2 с, что позволяет перейти на режим непрерывного возбуждения колебаний (при глубине скважины не менее 1300 м). Используя компрессор низкого давления (Р = 4-5 атм.) с большей производительностью, порядка 20-30 л/с, можно обеспечить режим возбуждения непрерывных колебаний практически на всех нефтяных скважинах. Рассматривая особенности режима возбуждения непрерывных колебаний, следует отметить: -согласно предложенного способа в рабочую камеру постоянно подают сжатый газ с уровнем давления, обеспечивающим последовательность указанных операций; - режим осуществляется при низких рабочих давлениях (относительно давления, используемого при импульсном режиме); - уровень давления определяется конкретными параметрами устройства (объемом рабочей камеры, требуемым быстродействием срабатывания клапанов и другими факторами); - процесс воздействия на коллекторский пласт (как и на конструкцию скважины) является "мягким" в виду отсутствия ударной волны; - амплитуда давлений установившихся колебаний, определяется добротностью системы и при среднем значении Q = 10 будет превышать амплитуду давления одиночного выхлопа примерно в три-четыре раза; - существует возможность повысить добротность колебательной системы скважины и тем самым повысить амплитуду установившихся колебаний путем установки на забое скважины цементного моста (или опускания на забой цилиндрической секции из материала с большим волновым сопротивлением); - уменьшается металлоемкость устройства возбуждения колебаний; - упрощается технология процесса воздействия на продуктивный пласт, облегчается работа обслуживающего персонала; - улучшается техника безопасности. Следует отметить, режим возбуждения непрерывных колебаний целесообразно использовать при одновременном воздействии на коллекторский пласт химическими реагентами, активность которых ограничена во времени. Технические средства для реализации режима возбуждения непрерывных колебаний имеют некоторые особенности. Фиксация момента прихода отраженной волны давления путем использования пьезокерамического датчика волны давления, фиг. 3 не может быть рекомендована. Отсутствие крутого фронта (при непрерывных колебаниях, процесс синусоидальный) приведет к большим погрешностям. Целесообразно, для определения момента прихода отраженной волны использовать ультразвуковой датчик уровня жидкости, фиг. 5. Датчик работает в режиме эхолокации. Электронная схема, размещенная в контейнере с блоком электроники 26, формирует импульс зондирования, который через электрические гермовводы 27 и контактную пружину 34 подается на пьезокерамический датчик 33, размещенный в углублении выпускного клапана 4. Возбуждаемый акустический сигнал достигает уровня жидкости, отражается и через некоторое время приходит на пьезокерамический датчик 33. Электронная схема по первому вступлению отраженного сигнала формирует стандартный электрический сигнал и измеряет время между посылкой импульса зондирования и приходом отраженного сигнала. Затем процесс повторяется. Электронная схема обеспечивает сравнение интервалов времени последующих измерений с предыдущими. Как известно, приход отраженной волны давления характеризуется началом смещения уровня жидкости вверх к устью скважины. Электронная схема зафиксирует момент уменьшения интервалов времени между зондирующими и отраженными сигналами последующих и предыдущих измерений и сформирует управляющий стандартный сигнал, который поступит в блок управления 18, под действием последнего произойдет переключение в заданной последовательности (ЭПК-1) - (ЭПК-4) 13-16. Произойдет закрытие впускного клапана 2 и открытие выпускного клапана 4, Уровень жидкости пройдя линию равновесия начнет опускаться вниз. Ультразвуковой датчик уровня зафиксирует момент увеличения интервалов времени между зондирующими и отраженными сигналами и сформирует стандартный управляющий сигнал, по которому блок управления 18 осуществит переключение (ЭПК-1) - (ЭПК-4) 13-16, произойдет закрытие выпускного клапана 4 и открытие впускного 2 и т.д. Возникнет режим возбуждения непрерывных колебаний. Так как максимальное смещение уровня жидкости при давлении 5-6 атм. не превысит нескольких метров, то измерение положения уровня ультразвуковым уровнемером может быть выполнено с большой точностью. В заключение следует отметить: предложенный способ обработки призабойной зоны пласта, по отношению к известному, при одних и тех же условиях (равенства объема рабочей камеры и используемого давления) в импульсном режиме возбуждения колебаний, увеличивает амплитуду переменного давления в скважине и тем самым повышает эффективность обработки призабойной зоны продуктивного пласта. Предложенный "Способ обработки призабойной зоны пласта" позволяет осуществить режим возбуждения непрерывных колебаний. В этом режиме за счет использования резонансного эффекта амплитуда переменного давления в скважине может достигать значения, близкого к амплитуде колебаний импульсного режима, при значительно меньшем давлении в рабочей камере. При этом ввиду отсутствия ударной волны исключается повреждение конструкции скважины. Режим возбуждения непрерывных колебаний целесообразно использовать для очистки поровых каналов коллекторского пласта при одновременном воздействии химических реагентов, активность которых ограничена во времени. При импульсном режиме возникают паузы, вызванные временем заполнения воздухом рабочей камеры для очередного выхлопа. (Время заполнения четыре-пять минут, время колебаний несколько десятков секунд). Использование режима возбуждения непрерывных колебаний позволяет легко контролировать степень воздействия на продуктивный пласт в процессе самого воздействия. Очистка порового пространства ) приведет к увеличению проницаемости, что при прочих равных условиях приведет к увеличению скорости гидропотока. За счет увеличения гидродинамической связи скважина-пласт, увеличатся потери в колебательной системе. Добротность ее понизится и следовательно, понизится и средний уровень амплитуды непрерывных колебаний. Таким образом, уменьшение амплитуды колебаний будет свидетельствовать о восстановлении проницаемости пласта. Если в дальнейшем амплитуда колебаний остается неизменной, то после контрольного времени воздействие на пласт прекращается. Техническая реализация предложенного способа, как показано на примерах устройств и оборудования, не вызывает сомнений.

ДивитисяДодаткова інформація

Автори англійськоюHutsaliuk Volodymyr Mykhailovych, Bulbas Valerii Mykolaiovych, Konyshev Borys Ivanovych, Skrypchenko Serhii Vasyliovych

Автори російськоюГуцалюк Владимир Михайлович, Бульбас Валерий Николаевич, Конишев Борис Иванович, Скрипченко Сергей Васильевич

МПК / Мітки

МПК: G01V 1/40

Мітки: призабійної, зони, спосіб, обробки, пласту

Код посилання

<a href="https://ua.patents.su/12-23573-sposib-obrobki-prizabijjno-zoni-plastu.html" target="_blank" rel="follow" title="База патентів України">Спосіб обробки призабійної зони пласту</a>

Попередній патент: Спосіб лікування хронічного подагричного поліартриту

Наступний патент: Сифон (варіанти)

Випадковий патент: Спосіб вимірювання температури та пристрій для його здійснення