Спосіб виробництва сталі з утилізацією тепла конвертерних газів і сухою газоочисткою

Номер патенту: 55617

Опубліковано: 27.12.2010

Автори: Іванець Валерій Григорович, Яцьків Василь Іванович, Корякін Володимир Михайлович

Формула / Реферат

1. Спосіб виробництва сталі з утилізацією тепла конвертерних газів та сухою газоочисткою, що включає в себе завантаження в конвертер твердої металевої шишки, заливання в конвертер чавуну, продувку сталі киснем, завантаження кальцієвмісного матеріалу у витратний бункер,введення вапна в конвертер по ходу продувки принаймні однією порцією, допалювання в каміні конвертерних газів, що утворюються при продувці киснем, охолодження гарячих конвертерних газів та очистку охолоджених конвертерних газів від дрібнозернистої фракції й тонкодисперсного пилу, який відрізняється тим, що як кальцієвмісний матеріал, що завантажується у витратний бункер, використовують очищений від дрібнозернистої фракції крупністю менше 8 мм вапняк; відпалене вапно в конвертер по ходу продувки вводять у нагрітому до температури 700-1200 °С стані, а гарячі конвертерні гази, що утворюються при продувці сталі киснем, піддають повному допалюванню в каміні і охолоджують у три прийоми: спочатку їх охолоджують до температури не більше 1400 °С, змішуючи з підсмоктуючим у камін надлишковим повітрям, потім в охолоджувачі конвертерних газів пропускають знизу вверх через нерухомий шар вивантаженого з видаткового бункера вапняку, одночасно здійснюючи процес його відпалу, а потім залишкове тепло газів утилізують, пропускаючи їх через охолоджуваний водою котел-утилізатор; при цьому підігрів, зневоднення, нагрівання й декарбонізацію вапняку, а також нагрівання свіжовідпаленого вапна гарячими конвертерними газами, що утворюються при продувці сталі киснем, здійснюють у періодичному режимі зі зростанням швидкості віднесення дрібнозернистої фракції крупністю менше 4 мм, що знову утворюється в порах відпаленого матеріалу, від зони нагріву свіжовідпаленого вапна, через зони декарбонізації, нагрівання й зневоднення, до зони підігріву відпаленого вапняку при русі гарячих газів, що утворюються при продувні сталі киснем, знизу верх через нерухомий шар відпаленого вапна та відпалюваного вапняку; причому витрату і температуру гарячих конвертерних газів, що утворюються при продувці сталі киснем, регулюють зміною розрідження в зоні підсмоктування повітря, що використовується для допалювання вихідних конвертерних газів і розведення продуктів допалювання; а дрібнозернисту фракцію, крупністю менше 4 мм, що

знову утворюється, віднесену з пор відпаленого матеріалу, розділяють на дрібнозернистий і тонкодисперсний продукт з їх наступним накопиченням, одночасно проводячи суху газоочистку охолоджених конвертерних газів.

2. Спосіб за п. 1, який відрізняється тим, що як охолоджуючий до температури нижче 1400 °С агент використовують вуглецевмісний матеріал у кількості від 33 % до 50 % від маси вихідних конвертерних газів в залежності від складу й температури вихідних вуглецевмісного матеріалу і вихідних конвертерних газів, причому як вуглецевмісний матеріал використовують коксовий і/або вуглецевий пил.

3. Спосіб за будь-яким з пп. 1, 2, який відрізняється тим, що повне допалювання в каміні вихідних конвертерних газів, що утворюються при продувці киснем, виконують підсмоктуючим киснем.

4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що гарячі конвертерні гази, що утворюються при продувці сталі киснем, піддають частковому допалюванню, при цьому операції часткового допалювання вихідних конвертерних газів, що утворюються при продувці киснем, і охолодження при допалюванні конвертерних газів, що утворюються за рахунок відпалу вапняку, проводять одночасно, здійснюючи їх в охолоджувачі конвертерних газів, причому для часткового допалювання вихідних конвертерних газів, що утворюються при продувці киснем, підсмоктують повітря в кількості від 9,1 % до 42,2 % від маси вихідних конверторних газів залежно від складу й температури вихідних вапняку й конвертерних газів.

5. Спосіб за п. 4, який відрізняється тим, що для часткового допалювання вихідних конвертерних газів, що утворюються при продувці киснем, підсмоктують кисень у кількості від 2,0 % до 9,3 % від маси вихідних конвертерних газів в залежності від складу й температури вихідних вапняку й конвертерних газів.

6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що для часткового допалювання вихідних конвертерних газів, що утворюються при продувці киснем, підсмоктують повітря в кількості від 181,5 % до 286,0 % від маси вихідних конвертерних газів в залежності від складу и температури вихідних вапняку й конвертерних газів, при цьому охолодження конвертерних газів, що утворюються при допалюванні, здійснюють за рахунок відпалу вапняку і за рахунок конверсії вуглекислого газу і водяних парів підсмоктуючим вуглецевмісним матеріалом у кількості від 55,0 % до 68,5 % від маси вихідних конвертерних газів в залежності від складу й температури вихідних вуглецевмісного матеріалу і вихідних конвертерних газів, причому для часткового допалювання вихідних конвертерних газів, що утворюються при продувці киснем, підсмоктують кисень у кількості від 41,7 % до 65,8 % від маси вихідних конвертерних газів в залежності від складу й температури вихідних вапняку і конвертерних газів.

7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що конвертерні гази в охолоджувачі конвертерних газів пропускають знизу вверх через шар вивантаженого з видаткового бункера вапняку, що рухається протитоком вверх вниз, а введення відпаленого вапна в конвертер під час продувки сталі киснем виконують безупинно протягом усього часу продувки сталі киснем

8. Спосіб за будь-яким з пп. 1-7, який відрізняється тим, що перед продувкою сталі киснем і після неї підігрів, зневоднення й часткове нагрівання вапняку здійснюють теплом гарячих конвертерних газів, що утворюються перед і після продувки сталі киснем.

Текст

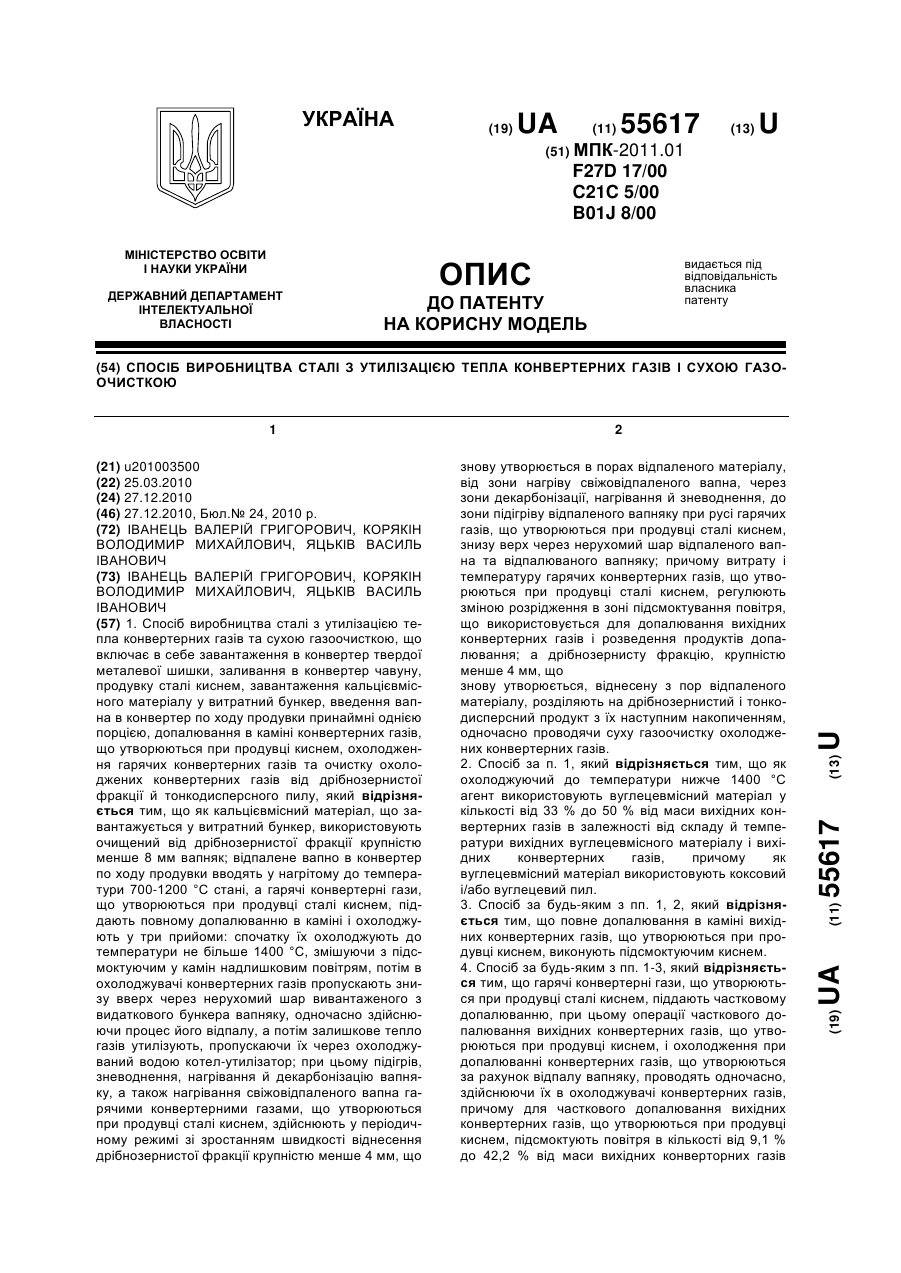

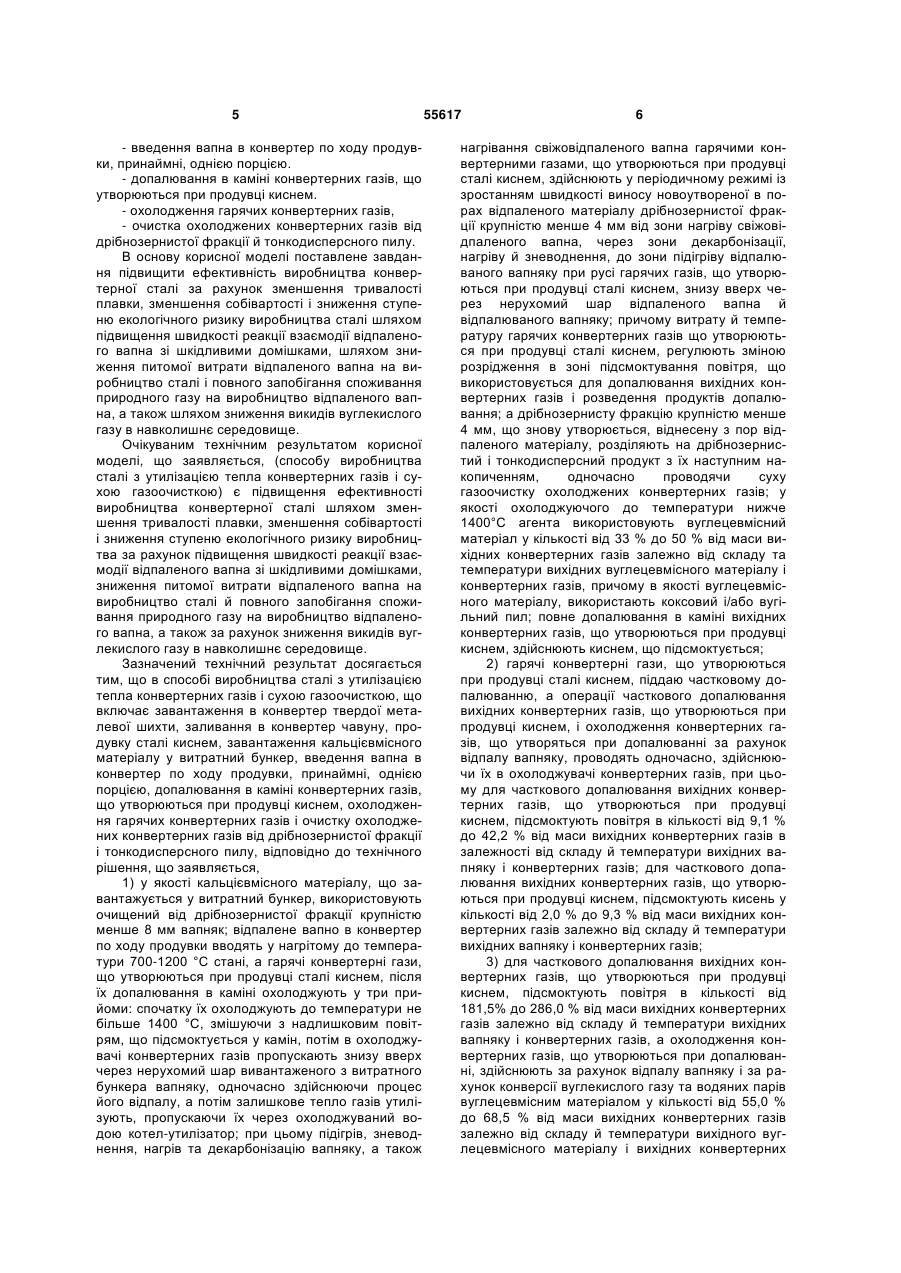

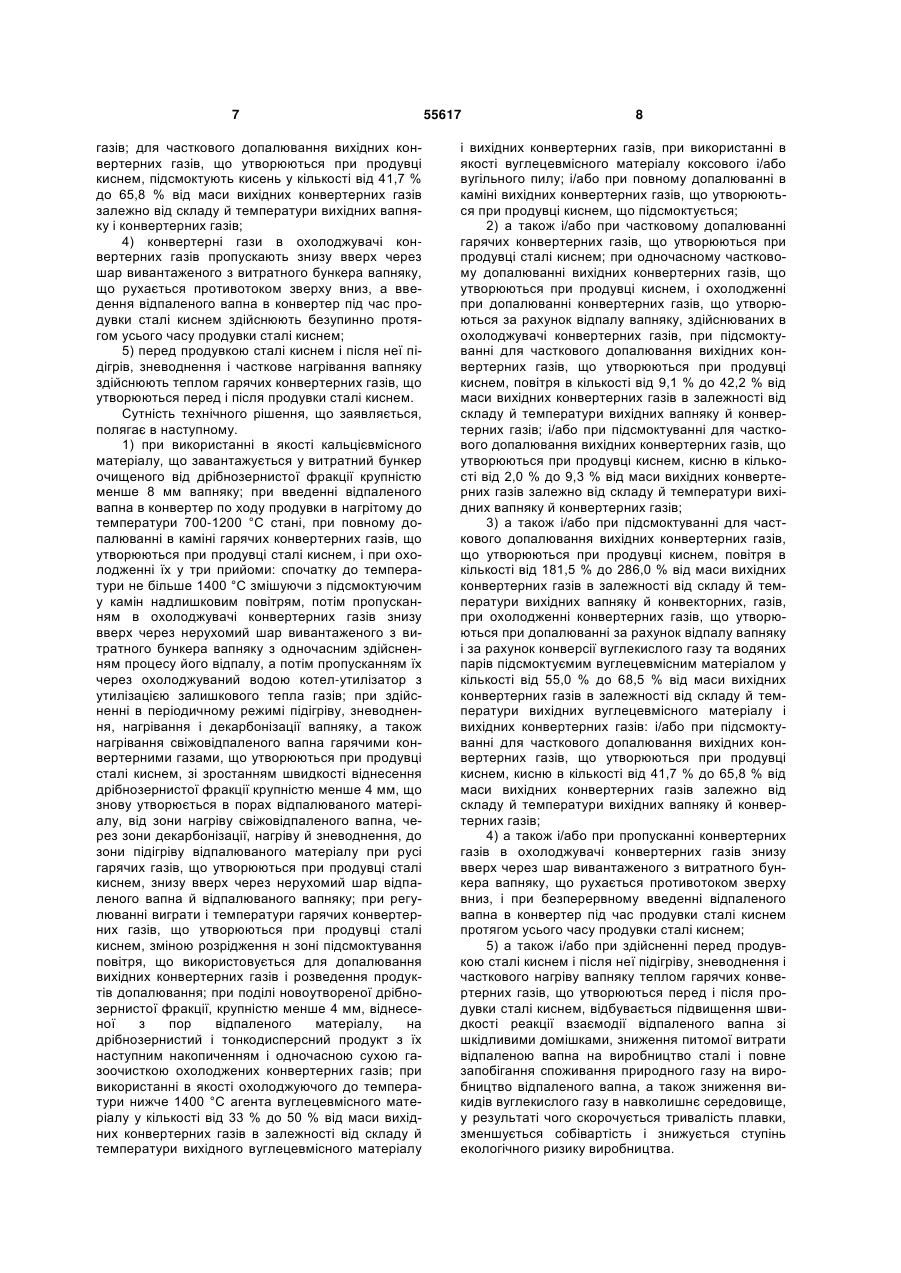

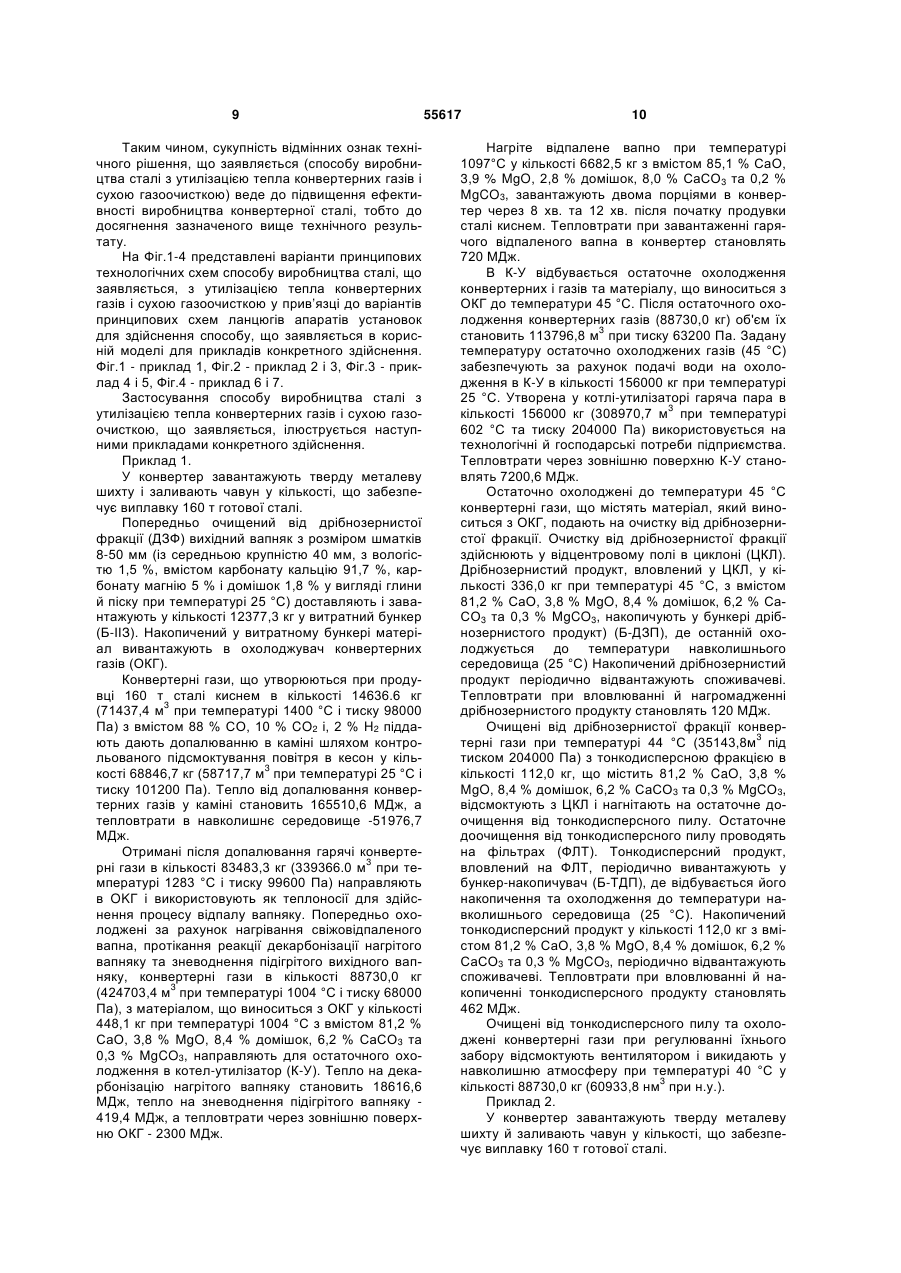

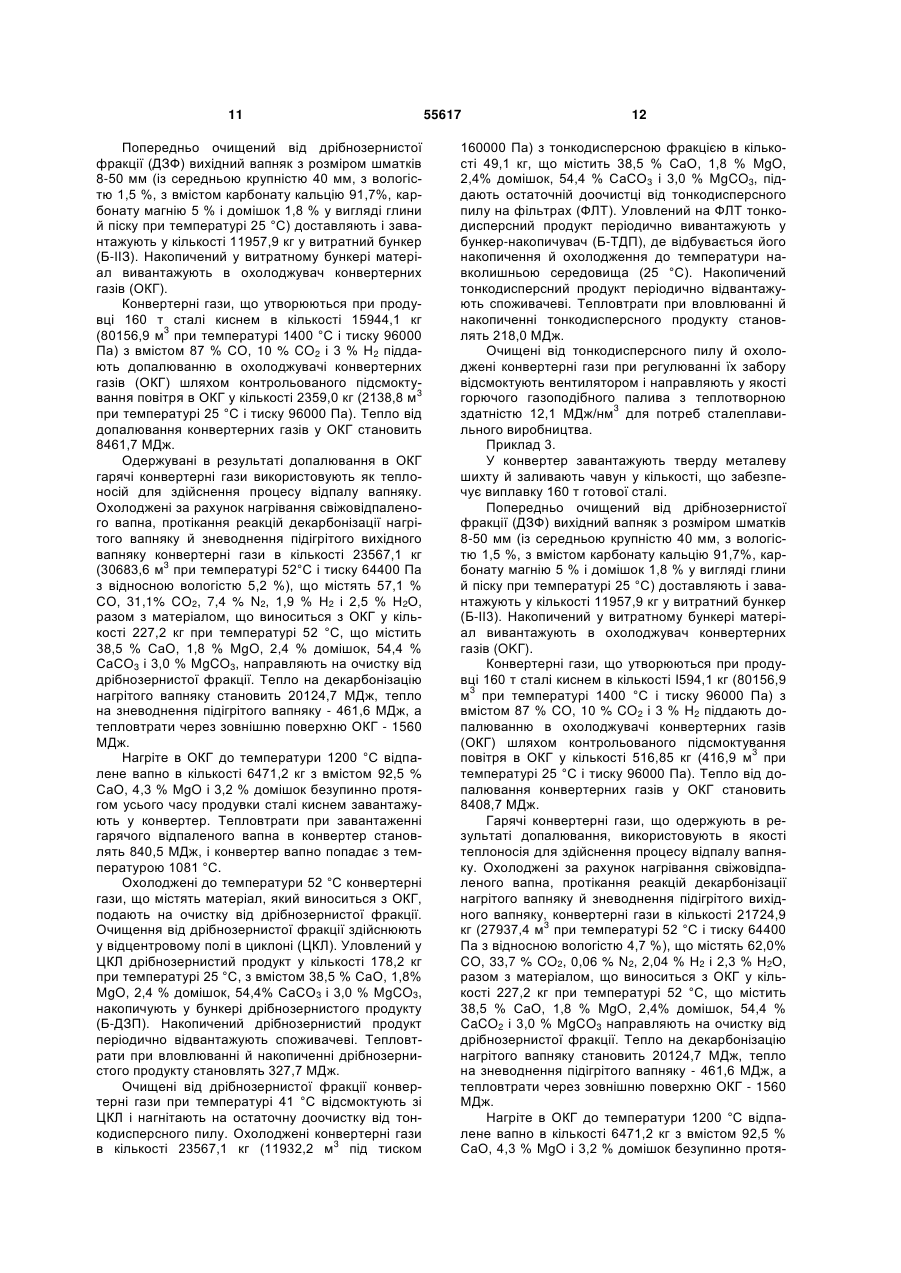

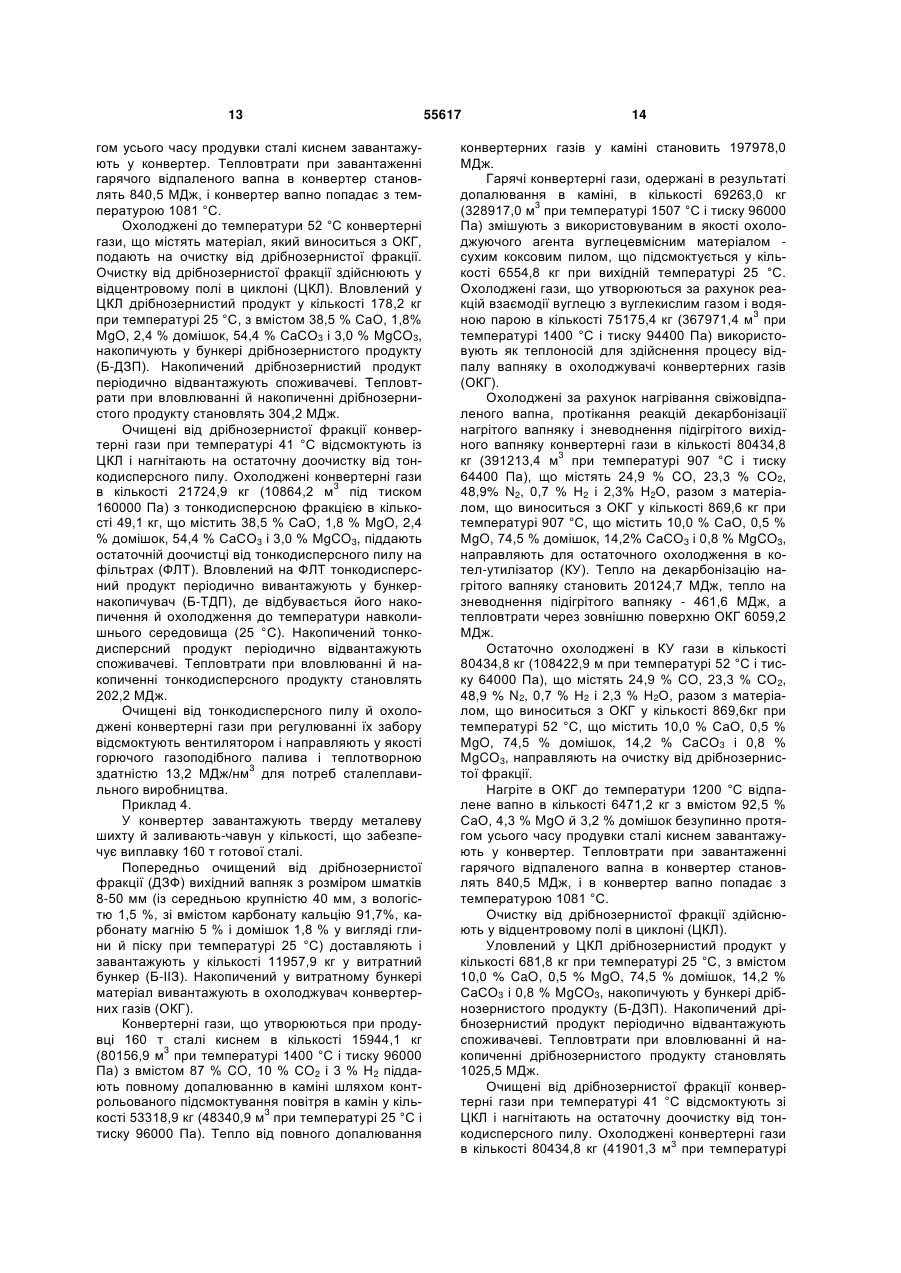

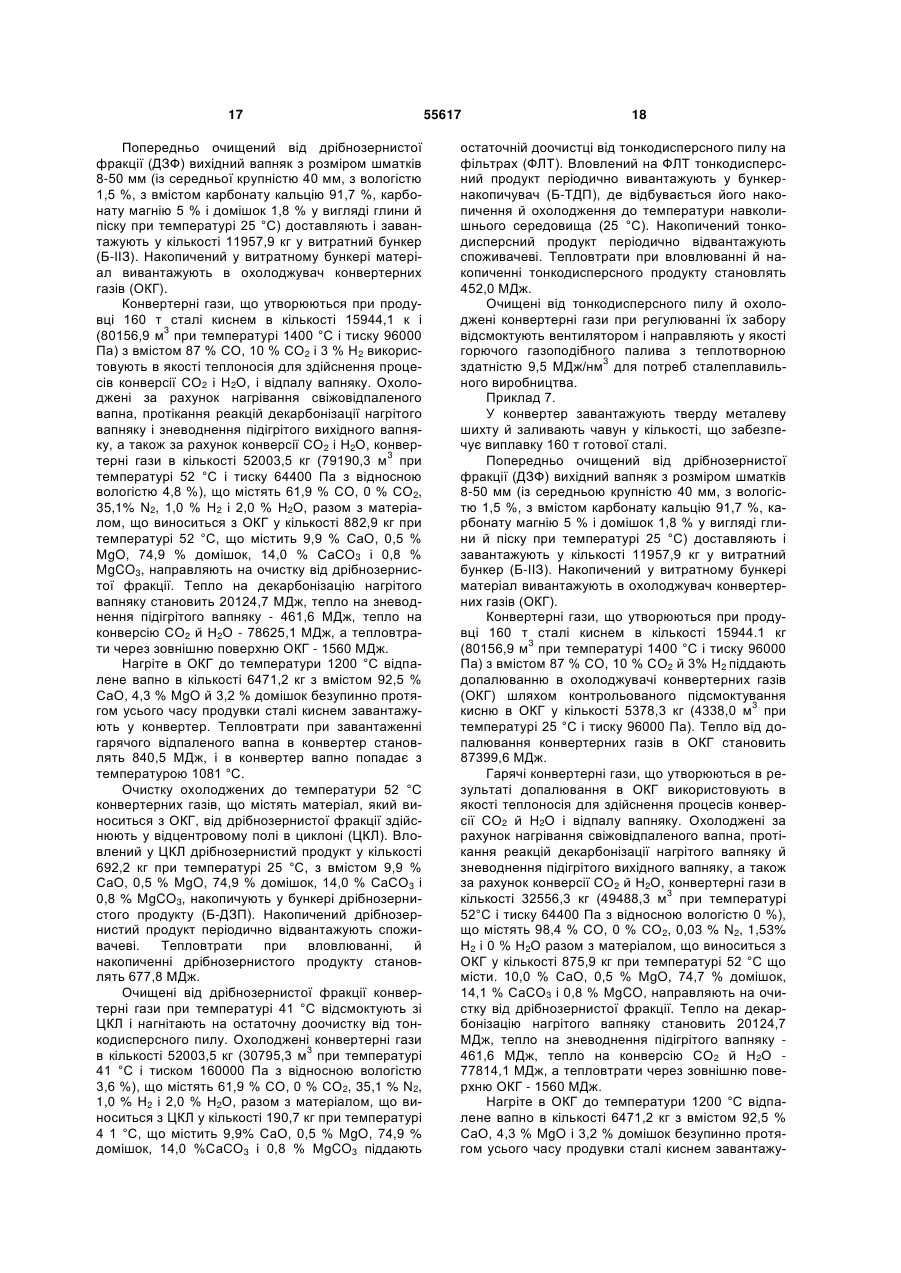

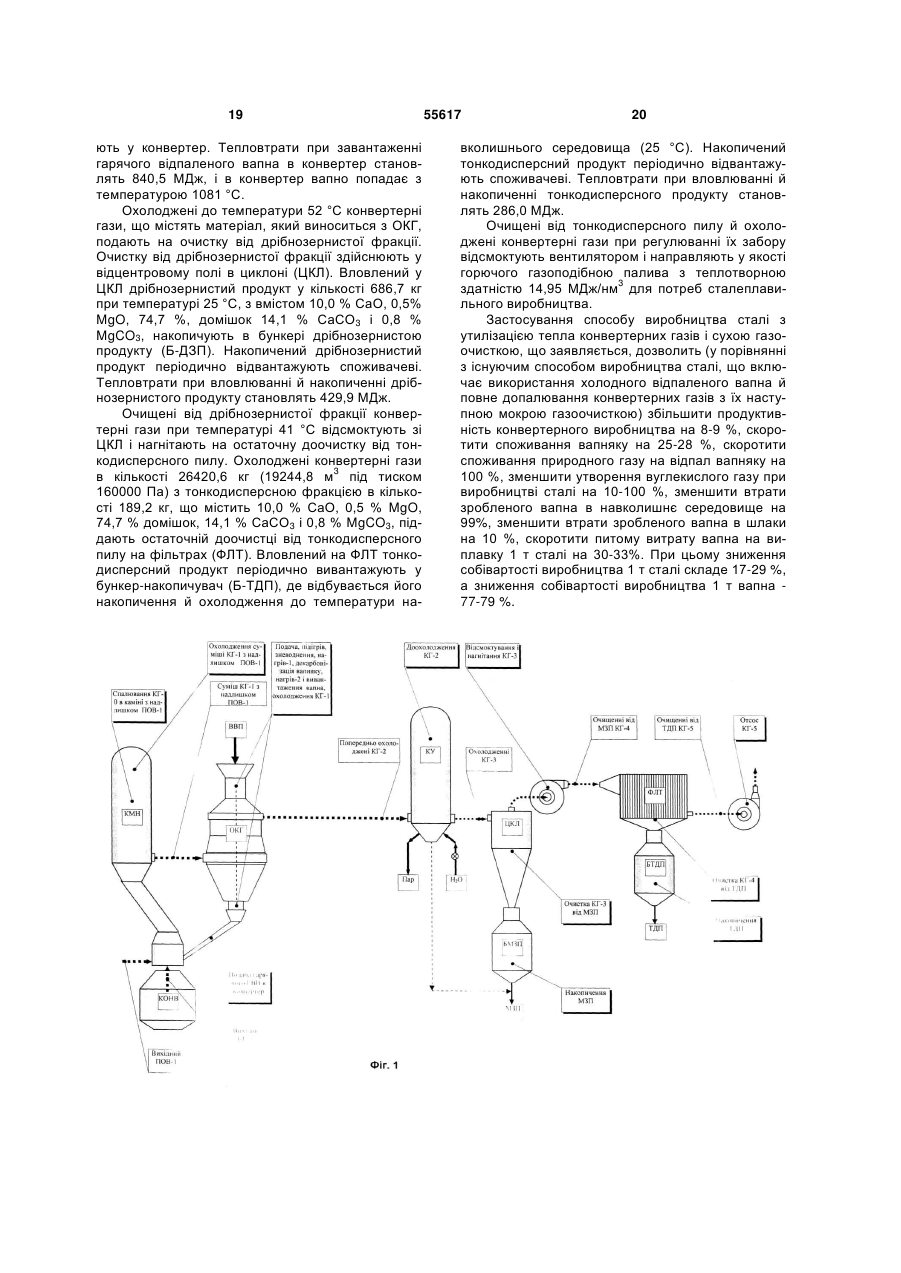

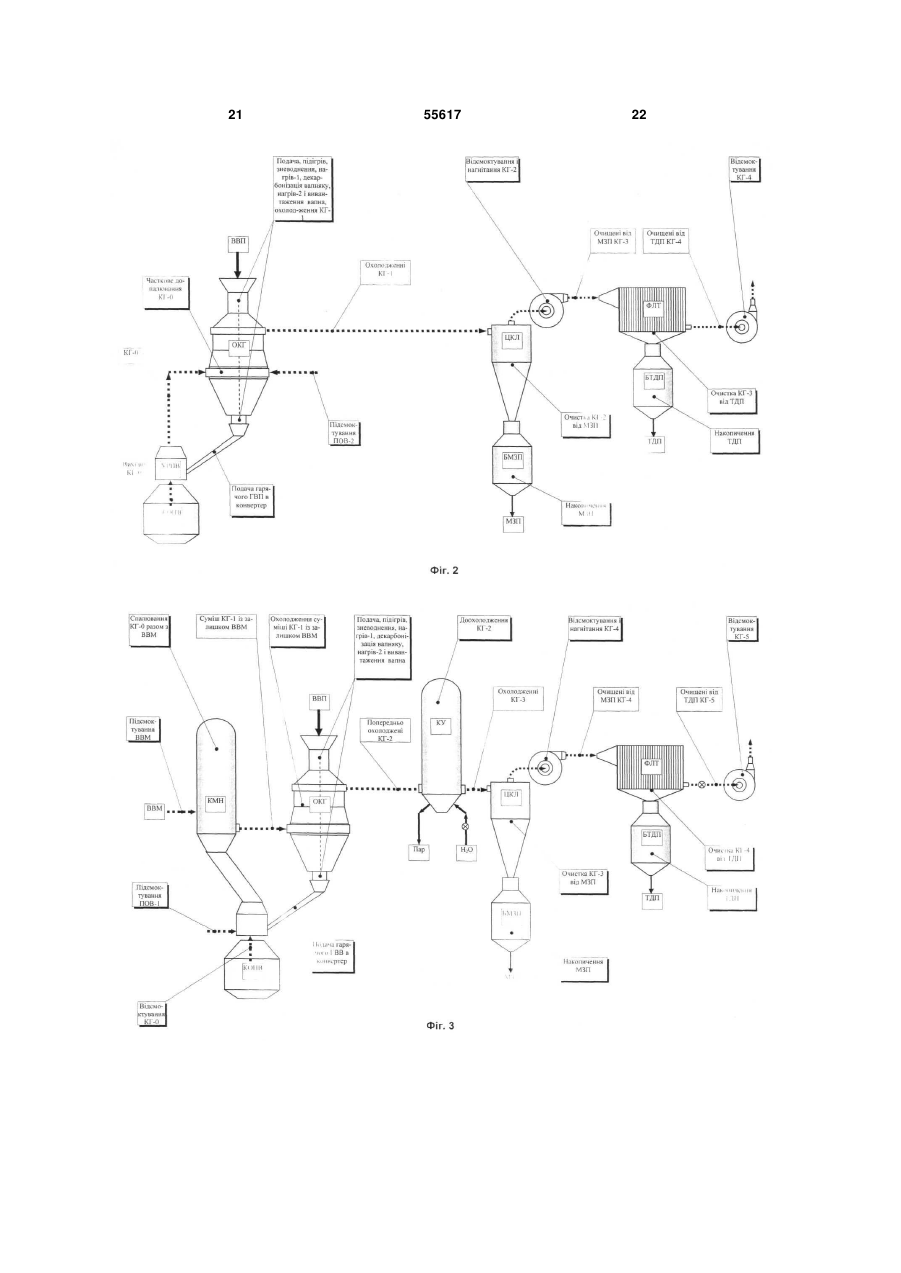

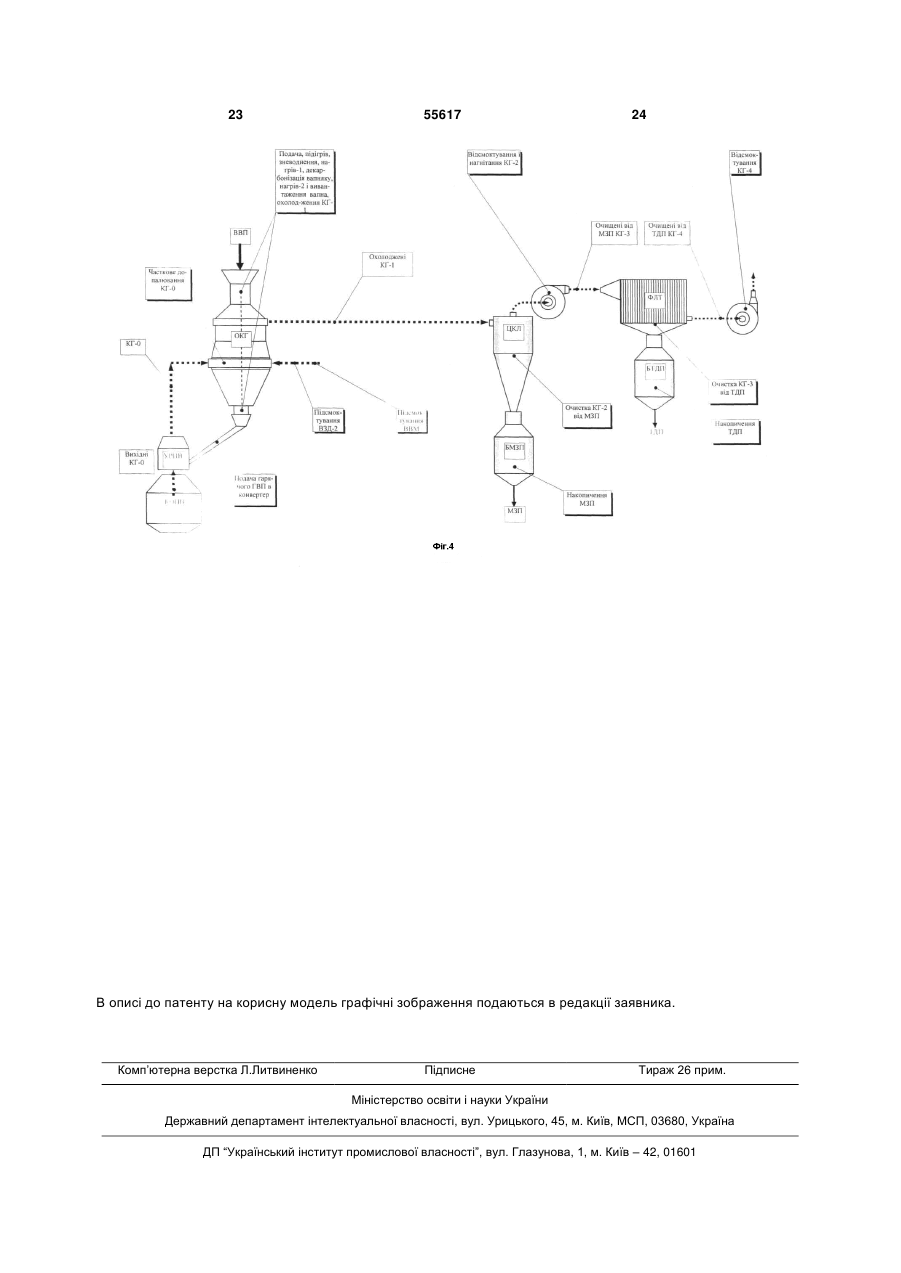

1. Спосіб виробництва сталі з утилізацією тепла конвертерних газів та сухою газоочисткою, що включає в себе завантаження в конвертер твердої металевої шишки, заливання в конвертер чавуну, продувку сталі киснем, завантаження кальцієвмісного матеріалу у витратний бункер, введення вапна в конвертер по ходу продувки принаймні однією порцією, допалювання в каміні конвертерних газів, що утворюються при продувці киснем, охолодження гарячих конвертерних газів та очистку охолоджених конвертерних газів від дрібнозернистої фракції й тонкодисперсного пилу, який відрізняється тим, що як кальцієвмісний матеріал, що завантажується у витратний бункер, використовують очищений від дрібнозернистої фракції крупністю менше 8 мм вапняк; відпалене вапно в конвертер по ходу продувки вводять у нагрітому до температури 700-1200 °С стані, а гарячі конвертерні гази, що утворюються при продувці сталі киснем, піддають повному допалюванню в каміні і охолоджують у три прийоми: спочатку їх охолоджують до температури не більше 1400 °С, змішуючи з підсмоктуючим у камін надлишковим повітрям, потім в охолоджувачі конвертерних газів пропускають знизу вверх через нерухомий шар вивантаженого з видаткового бункера вапняку, одночасно здійснюючи процес його відпалу, а потім залишкове тепло газів утилізують, пропускаючи їх через охолоджуваний водою котел-утилізатор; при цьому підігрів, зневоднення, нагрівання й декарбонізацію вапняку, а також нагрівання свіжовідпаленого вапна гарячими конвертерними газами, що утворюються при продувці сталі киснем, здійснюють у періодичному режимі зі зростанням швидкості віднесення дрібнозернистої фракції крупністю менше 4 мм, що 2 (19) 1 3 55617 4 залежно від складу й температури вихідних вапняку й конвертерних газів. 5. Спосіб за п. 4, який відрізняється тим, що для часткового допалювання вихідних конвертерних газів, що утворюються при продувці киснем, підсмоктують кисень у кількості від 2,0 % до 9,3 % від маси вихідних конвертерних газів в залежності від складу й температури вихідних вапняку й конвертерних газів. 6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що для часткового допалювання вихідних конвертерних газів, що утворюються при продувці киснем, підсмоктують повітря в кількості від 181,5% до 286,0 % від маси вихідних конвертерних газів в залежності від складу і температури вихідних вапняку й конвертерних газів, при цьому охолодження конвертерних газів, що утворюються при допалюванні, здійснюють за рахунок відпалу вапняку і за рахунок конверсії вуглекислого газу і водяних парів підсмоктуючим вуглецевмісним матеріалом у кількості від 55,0 % до 68,5 % від маси вихідних конвертерних газів в залежності від скла ду й температури вихідних вуглецевмісного матеріалу і вихідних конвертерних газів, причому для часткового допалювання вихідних конвертерних газів, що утворюються при продувці киснем, підсмоктують кисень у кількості від 41,7 % до 65,8 % від маси вихідних конвертерних газів в залежності від складу й температури вихідних вапняку і конвертерних газів. 7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що конвертерні гази в охолоджувачі конвертерних газів пропускають знизу вверх через шар вивантаженого з видаткового бункера вапняку, що рухається протитоком вверх вниз, а введення відпаленого вапна в конвертер під час продувки сталі киснем виконують безупинно протягом усього часу продувки сталі киснем. 8. Спосіб за будь-яким з пп. 1-7, який відрізняється тим, що перед продувкою сталі киснем і після неї підігрів, зневоднення й часткове нагрівання вапняку здійснюють теплом гарячих конвертерних газів, що утворюються перед і після продувки сталі киснем. Корисна модель відноситься до області чорної металургії, а саме до утилізації тепла конвертерних газів, що відходять, і може бути використана при виробництві конвертерної сталі з допалюванням конвертерних газів і утилізацією їх тепла при пропусканні газового потоку через шар нерухомих часток. Відомий спосіб переділу гематитового чавуну в конвертері (див., наприклад. Pat. SU 0679152, A3, МПК С21С5/28. Заяв. 07.02.72 г. № 1743741/22-02. Опубл. 05.08379 р. Бюл.№28. Автор: Поль-Еміль Ніль (Люксембург). Заявник: «Ейзенверк-Гезельшафт Максіміліансхютте мбХ»). Відомий спосіб включає продувку киснем в оболонці вуглеводнів, що подаються нижче поверхні розплаву, подачу в устя конвертера на початку переділу порошкового вапна і вапна фракції 5-80 мм у кількості 20-120 кг/т чавуну при співвідношенні її кількості до порошкового вапна, підтримуваній на рівні (1-6):1, при цьому порошкове вапно задають у конвертер до досягнення чверті максимальної швидкості видалення вуглецю. Відомий спосіб переділу гематитового чавуну в конвертері не передбачає скорочення часу плавки, зменшення собівартості й зниження ступеня екологічного ризику виробництва сталі. Відомий також спосіб виплавки сталі в конвертері (див., наприклад, Патент України № 1461 МПК (2006) С21С5/28. Заяв. 18.10.1989 р. № 4779641/02. Опубл. 25.07.1994 p. Заявник: ДонНІІЧермет. Автори: Шнеєров Я.А., Резун В.Г., Антіпін В.Г. і ін. Патентовласник: Орендне підприємство «Дніпропетровський металургійний завод ім. Петровського»). Даний спосіб виплавки сталі в конвертері включає завантаження твердої металевої шихти, що містить стружку, заливання чавуну, продувку киснем, завантаження вапна у витратний бункер і наступне його введення в конвертер по ходу продувки, при цьому стружку вводять у процесі продувки спільно або в суміші з вапном через витратний бункер, принаймні, однією порцією, причому кількість вапна в кожній порції дорівнює не менше 2 % від маси стружки, при цьому вапно й стружку завантажують у витратний бункер шарами, що чергуються, починаючи й закінчуючи завантаження подачею вапна. Даний спосіб виплавки сталі в конвертері по технічній сутності та ефекту, що досягається, є найбільш близьким до способу виробництва сталі з утилізацією тепла конвертерних газів і сухою газоочисткою, що заявляється. Недоліками даного способу виплавки сталі в конвертері є: більша тривалість плавки, висока собівартість і високий ступінь екологічного ризику виробництва сталі. Більша тривалість плавки обумовлена тим, що вапно в процесі продувки вводять у холодному стані, що веде до зменшення швидкості взаємодії оксиду кальцію зі шкідливими домішками, що видаляють зі сталі, і, відповідно, до збільшення тривалості плавки. Висока собівартість виробництва сталі є результатом підвищеної питомої витрати відпаленого вапни на виробництво сталі і необхідності використання дорогого природного газу на відпал вапняку. Високий ступінь екологічного ризику виробництва сталі виникає через викиди в навколишнє середовище вуглекислого газу, що утворюється при спалюванні природного газу для здійснення відпалу вапняку з одержанням відпаленого вапна. Сукупними ознаками найближчого аналога і способу виробництва сталі з утилізацією тепла конвертерних газів і сухою газоочисткою, що заявляється, є: - завантаження в конвертер твердої металевої шихти, - заливання в конвертер чавуну, - продувка сталі киснем, - завантаження кальцієвмісного матеріалу у витратний бункер, 5 - введення вапна в конвертер по ходу продувки, принаймні, однією порцією. - допалювання в каміні конвертерних газів, що утворюються при продувці киснем. - охолодження гарячих конвертерних газів, - очистка охолоджених конвертерних газів від дрібнозернистої фракції й тонкодисперсного пилу. В основу корисної моделі поставлене завдання підвищити ефективність виробництва конвертерної сталі за рахунок зменшення тривалості плавки, зменшення собівартості і зниження ступеню екологічного ризику виробництва сталі шляхом підвищення швидкості реакції взаємодії відпаленого вапна зі шкідливими домішками, шляхом зниження питомої витрати відпаленого вапна на виробництво сталі і повного запобігання споживання природного газу на виробництво відпаленого вапна, а також шляхом зниження викидів вуглекислого газу в навколишнє середовище. Очікуваним технічним результатом корисної моделі, що заявляється, (способу виробництва сталі з утилізацією тепла конвертерних газів і сухою газоочисткою) є підвищення ефективності виробництва конвертерної сталі шляхом зменшення тривалості плавки, зменшення собівартості і зниження ступеню екологічного ризику виробництва за рахунок підвищення швидкості реакції взаємодії відпаленого вапна зі шкідливими домішками, зниження питомої витрати відпаленого вапна на виробництво сталі й повного запобігання споживання природного газу на виробництво відпаленого вапна, а також за рахунок зниження викидів вуглекислого газу в навколишнє середовище. Зазначений технічний результат досягається тим, що в способі виробництва сталі з утилізацією тепла конвертерних газів і сухою газоочисткою, що включає завантаження в конвертер твердої металевої шихти, заливання в конвертер чавуну, продувку сталі киснем, завантаження кальцієвмісного матеріалу у витратний бункер, введення вапна в конвертер по ходу продувки, принаймні, однією порцією, допалювання в каміні конвертерних газів, що утворюються при продувці киснем, охолодження гарячих конвертерних газів і очистку охолоджених конвертерних газів від дрібнозернистої фракції і тонкодисперсного пилу, відповідно до технічного рішення, що заявляється, 1) у якості кальцієвмісного матеріалу, що завантажується у витратний бункер, використовують очищений від дрібнозернистої фракції крупністю менше 8 мм вапняк; відпалене вапно в конвертер по ходу продувки вводять у нагрітому до температури 700-1200 °С стані, а гарячі конвертерні гази, що утворюються при продувці сталі киснем, після їх допалювання в каміні охолоджують у три прийоми: спочатку їх охолоджують до температури не більше 1400 °С, змішуючи з надлишковим повітрям, що підсмоктується у камін, потім в охолоджувачі конвертерних газів пропускають знизу вверх через нерухомий шар вивантаженого з витратного бункера вапняку, одночасно здійснюючи процес його відпалу, а потім залишкове тепло газів утилізують, пропускаючи їх через охолоджуваний водою котел-утилізатор; при цьому підігрів, зневоднення, нагрів та декарбонізацію вапняку, а також 55617 6 нагрівання свіжовідпаленого вапна гарячими конвертерними газами, що утворюються при продувці сталі киснем, здійснюють у періодичному режимі із зростанням швидкості виносу новоутвореної в порах відпаленого матеріалу дрібнозернистої фракції крупністю менше 4 мм від зони нагріву свіжовідпаленого вапна, через зони декарбонізації, нагріву й зневоднення, до зони підігріву відпалюваного вапняку при русі гарячих газів, що утворюються при продувці сталі киснем, знизу вверх через нерухомий шар відпаленого вапна й відпалюваного вапняку; причому витрату й температуру гарячих конвертерних газів що утворюються при продувці сталі киснем, регулюють зміною розрідження в зоні підсмоктування повітря, що використовується для допалювання вихідних конвертерних газів і розведення продуктів допалювання; а дрібнозернисту фракцію крупністю менше 4 мм, що знову утворюється, віднесену з пор відпаленого матеріалу, розділяють на дрібнозернистий і тонкодисперсний продукт з їх наступним накопиченням, одночасно проводячи суху газоочистку охолоджених конвертерних газів; у якості охолоджуючого до температури нижче 1400°С агента використовують вуглецевмісний матеріал у кількості від 33 % до 50 % від маси вихідних конвертерних газів залежно від складу та температури вихідних вуглецевмісного матеріалу і конвертерних газів, причому в якості вуглецевмісного матеріалу, використають коксовий і/або вугільний пил; повне допалювання в каміні вихідних конвертерних газів, що утворюються при продувці киснем, здійснюють киснем, що підсмоктується; 2) гарячі конвертерні гази, що утворюються при продувці сталі киснем, піддаю частковому допалюванню, а операції часткового допалювання вихідних конвертерних газів, що утворюються при продувці киснем, і охолодження конвертерних газів, що утворяться при допалюванні зa рахунок відпалу вапняку, проводять одночасно, здійснюючи їх в охолоджувачі конвертерних газів, при цьому для часткового допалювання вихідних конвертерних газів, що утворюються при продувці киснем, підсмоктують повітря в кількості від 9,1 % до 42,2 % від маси вихідних конвертерних газів в залежності від складу й температури вихідних вапняку і конвертерних газів; для часткового допалювання вихідних конвертерних газів, що утворюються при продувці киснем, підсмоктують кисень у кількості від 2,0 % до 9,3 % від маси вихідних конвертерних газів залежно від складу й температури вихідних вапняку і конвертерних газів; 3) для часткового допалювання вихідних конвертерних газів, що утворюються при продувці киснем, підсмоктують повітря в кількості від 181,5% до 286,0 % від маси вихідних конвертерних газів залежно від складу й температури вихідних вапняку і конвертерних газів, а охолодження конвертерних газів, що утворюються при допалюванні, здійснюють за рахунок відпалу вапняку і за рахунок конверсії вуглекислого газу та водяних парів вуглецевмісним матеріалом у кількості від 55,0 % до 68,5 % від маси вихідних конвертерних газів залежно від складу й температури вихідного вуглецевмісного матеріалу і вихідних конвертерних 7 газів; для часткового допалювання вихідних конвертерних газів, що утворюються при продувці киснем, підсмоктують кисень у кількості від 41,7 % до 65,8 % від маси вихідних конвертерних газів залежно від складу й температури вихідних вапняку і конвертерних газів; 4) конвертерні гази в охолоджувачі конвертерних газів пропускають знизу вверх через шар вивантаженого з витратного бункера вапняку, що рухається противотоком зверху вниз, а введення відпаленого вапна в конвертер під час продувки сталі киснем здійснюють безупинно протягом усього часу продувки сталі киснем; 5) перед продувкою сталі киснем і після неї підігрів, зневоднення і часткове нагрівання вапняку здійснюють теплом гарячих конвертерних газів, що утворюються перед і після продувки сталі киснем. Сутність технічного рішення, що заявляється, полягає в наступному. 1) при використанні в якості кальцієвмісного матеріалу, що завантажується у витратний бункер очищеного від дрібнозернистої фракції крупністю менше 8 мм вапняку; при введенні відпаленого вапна в конвертер по ходу продувки в нагрітому до температури 700-1200 °С стані, при повному допалюванні в каміні гарячих конвертерних газів, що утворюються при продувці сталі киснем, і при охолодженні їх у три прийоми: спочатку до температури не більше 1400 °С змішуючи з підсмоктуючим у камін надлишковим повітрям, потім пропусканням в охолоджувачі конвертерних газів знизу вверх через нерухомий шар вивантаженого з витратного бункера вапняку з одночасним здійсненням процесу його відпалу, а потім пропусканням їх через охолоджуваний водою котел-утилізатор з утилізацією залишкового тепла газів; при здійсненні в періодичному режимі підігріву, зневоднення, нагрівання і декарбонізації вапняку, а також нагрівання свіжовідпаленого вапна гарячими конвертерними газами, що утворюються при продувці сталі киснем, зі зростанням швидкості віднесення дрібнозернистої фракції крупністю менше 4 мм, що знову утворюється в порах відпалюваного матеріалу, від зони нагріву свіжовідпаленого вапна, через зони декарбонізації, нагріву й зневоднення, до зони підігріву відпалюваного матеріалу при русі гарячих газів, що утворюються при продувці сталі киснем, знизу вверх через нерухомий шар відпаленого вапна й відпалюваного вапняку; при регулюванні виграти і температури гарячих конвертерних газів, що утворюються при продувці сталі киснем, зміною розрідження н зоні підсмоктування повітря, що використовується для допалювання вихідних конвертерних газів і розведення продуктів допалювання; при поділі новоутвореної дрібнозернистої фракції, крупністю менше 4 мм, віднесеної з пор відпаленого матеріалу, на дрібнозернистий і тонкодисперсний продукт з їх наступним накопиченням і одночасною сухою газоочисткою охолоджених конвертерних газів; при використанні в якості охолоджуючого до температури нижче 1400 °С агента вуглецевмісного матеріалу у кількості від 33 % до 50 % від маси вихідних конвертерних газів в залежності від складу й температури вихідного вуглецевмісного матеріалу 55617 8 і вихідних конвертерних газів, при використанні в якості вуглецевмісного матеріалу коксового і/або вугільного пилу; і/або при повному допалюванні в каміні вихідних конвертерних газів, що утворюються при продувці киснем, що підсмоктується; 2) а також і/або при частковому допалюванні гарячих конвертерних газів, що утворюються при продувці сталі киснем; при одночасному частковому допалюванні вихідних конвертерних газів, що утворюються при продувці киснем, і охолодженні при допалюванні конвертерних газів, що утворюються за рахунок відпалу вапняку, здійснюваних в охолоджувачі конвертерних газів, при підсмоктуванні для часткового допалювання вихідних конвертерних газів, що утворюються при продувці киснем, повітря в кількості від 9,1 % до 42,2 % від маси вихідних конвертерних газів в залежності від складу й температури вихідних вапняку й конвертерних газів; і/або при підсмоктуванні для часткового допалювання вихідних конвертерних газів, що утворюються при продувці киснем, кисню в кількості від 2,0 % до 9,3 % від маси вихідних конвертерних газів залежно від складу й температури вихідних вапняку й конвертерних газів; 3) а також і/або при підсмоктуванні для часткового допалювання вихідних конвертерних газів, що утворюються при продувці киснем, повітря в кількості від 181,5 % до 286,0 % від маси вихідних конвертерних газів в залежності від складу й температури вихідних вапняку й конвекторних, газів, при охолодженні конвертерних газів, що утворюються при допалюванні за рахунок відпалу вапняку і за рахунок конверсії вуглекислого газу та водяних парів підсмоктуємим вуглецевмісним матеріалом у кількості від 55,0 % до 68,5 % від маси вихідних конвертерних газів в залежності від складу й температури вихідних вуглецевмісного матеріалу і вихідних конвертерних газів: і/або при підсмоктуванні для часткового допалювання вихідних конвертерних газів, що утворюються при продувці киснем, кисню в кількості від 41,7 % до 65,8 % від маси вихідних конвертерних газів залежно від складу й температури вихідних вапняку й конвертерних газів; 4) а також і/або при пропусканні конвертерних газів в охолоджувачі конвертерних газів знизу вверх через шар вивантаженого з витратного бункера вапняку, що рухається противотоком зверху вниз, і при безперервному введенні відпаленого вапна в конвертер під час продувки сталі киснем протягом усього часу продувки сталі киснем; 5) а також і/або при здійсненні перед продувкою сталі киснем і після неї підігріву, зневоднення і часткового нагріву вапняку теплом гарячих конвертерних газів, що утворюються перед і після продувки сталі киснем, відбувається підвищення швидкості реакції взаємодії відпаленого вапна зі шкідливими домішками, зниження питомої витрати відпаленою вапна на виробництво сталі і повне запобігання споживання природного газу на виробництво відпаленого вапна, а також зниження викидів вуглекислого газу в навколишнє середовище, у результаті чого скорочується тривалість плавки, зменшується собівартість і знижується ступінь екологічного ризику виробництва. 9 Таким чином, сукупність відмінних ознак технічного рішення, що заявляється (способу виробництва сталі з утилізацією тепла конвертерних газів і сухою газоочисткою) веде до підвищення ефективності виробництва конвертерної сталі, тобто до досягнення зазначеного вище технічного результату. На Фіг.1-4 представлені варіанти принципових технологічних схем способу виробництва сталі, що заявляється, з утилізацією тепла конвертерних газів і сухою газоочисткою у прив’язці до варіантів принципових схем ланцюгів апаратів установок для здійснення способу, що заявляється в корисній моделі для прикладів конкретного здійснення. Фіг.1 - приклад 1, Фіг.2 - приклад 2 і 3, Фіг.3 - приклад 4 і 5, Фіг.4 - приклад 6 і 7. Застосування способу виробництва сталі з утилізацією тепла конвертерних газів і сухою газоочисткою, що заявляється, ілюструється наступними прикладами конкретного здійснення. Приклад 1. У конвертер завантажують тверду металеву шихту і заливають чавун у кількості, що забезпечує виплавку 160 т готової сталі. Попередньо очищений від дрібнозернистої фракції (ДЗФ) вихідний вапняк з розміром шматків 8-50 мм (із середньою крупністю 40 мм, з вологістю 1,5 %, вмістом карбонату кальцію 91,7 %, карбонату магнію 5 % і домішок 1,8 % у вигляді глини й піску при температурі 25 °С) доставляють і завантажують у кількості 12377,3 кг у витратний бункер (Б-ІІЗ). Накопичений у витратному бункері матеріал вивантажують в охолоджувач конвертерних газів (ОКГ). Конвертерні гази, що утворюються при продувці 160 т сталі киснем в кількості 14636.6 кг (71437,4 м3 при температурі 1400 °С і тиску 98000 Па) з вмістом 88 % СО, 10 % CO2 і, 2 % H2 піддають дають допалюванню в каміні шляхом контрольованого підсмоктування повітря в кесон у кіль3 кості 68846,7 кг (58717,7 м при температурі 25 °С і тиску 101200 Па). Тепло від допалювання конвертерних газів у каміні становить 165510,6 МДж, а тепловтрати в навколишнє середовище -51976,7 МДж. Отримані після допалювання гарячі конвертерні гази в кількості 83483,3 кг (339366.0 м3 при температурі 1283 °С і тиску 99600 Па) направляють в OKГ і використовують як теплоносії для здійснення процесу відпалу вапняку. Попередньо охолоджені за рахунок нагрівання свіжовідпаленого вапна, протікання реакції декарбонізації нагрітого вапняку та зневоднення підігрітого вихідного вапняку, конвертерні гази в кількості 88730,0 кг (424703,4 м3 при температурі 1004 °С і тиску 68000 Па), з матеріалом, що виноситься з ОКГ у кількості 448,1 кг при температурі 1004 °С з вмістом 81,2 % СаО, 3,8 % MgO, 8,4 % домішок, 6,2 % СаСО3 та 0,3 % MgCO3, направляють для остаточного охолодження в котел-утилізатор (К-У). Тепло на декарбонізацію нагрітого вапняку становить 18616,6 МДж, тепло на зневоднення підігрітого вапняку 419,4 МДж, а тепловтрати через зовнішню поверхню ОКГ - 2300 МДж. 55617 10 Нагріте відпалене вапно при температурі 1097°С у кількості 6682,5 кг з вмістом 85,1 % СаО, 3,9 % MgO, 2,8 % домішок, 8,0 % СаСО3 та 0,2 % MgCO3, завантажують двома порціями в конвертер через 8 хв. та 12 хв. після початку продувки сталі киснем. Тепловтрати при завантаженні гарячого відпаленого вапна в конвертер становлять 720 МДж. В К-У відбувається остаточне охолодження конвертерних і газів та матеріалу, що виноситься з ОКГ до температури 45 °С. Після остаточного охолодження конвертерних газів (88730,0 кг) об'єм їх становить 113796,8 м3 при тиску 63200 Па. Задану температуру остаточно охолоджених газів (45 °С) забезпечують за рахунок подачі води на охолодження в К-У в кількості 156000 кг при температурі 25 °С. Утворена у котлі-утилізаторі гаряча пара в кількості 156000 кг (308970,7 м3 при температурі 602 °С та тиску 204000 Па) використовується на технологічні й господарські потреби підприємства. Тепловтрати через зовнішню поверхню К-У становлять 7200,6 МДж. Остаточно охолоджені до температури 45 °С конвертерні гази, що містять матеріал, який виноситься з ОКГ, подають на очистку від дрібнозернистої фракції. Очистку від дрібнозернистої фракції здійснюють у відцентровому полі в циклоні (ЦКЛ). Дрібнозернистий продукт, вловлений у ЦКЛ, у кількості 336,0 кг при температурі 45 °С, з вмістом 81,2 % СаО, 3,8 % MgO, 8,4 % домішок, 6,2 % СаСО3 та 0,3 % MgCO3, накопичують у бункері дрібнозернистого продукт) (Б-ДЗП), де останній охолоджується до температури навколишнього середовища (25 °С) Накопичений дрібнозернистий продукт періодично відвантажують споживачеві. Тепловтрати при вловлюванні й нагромадженні дрібнозернистого продукту становлять 120 МДж. Очищені від дрібнозернистої фракції конвертерні гази при температурі 44 °С (35143,8м3 під тиском 204000 Па) з тонкодисперсною фракцією в кількості 112,0 кг, що містить 81,2 % CaO, 3,8 % MgO, 8,4 % домішок, 6,2 % СаСО3 та 0,3 % MgCО3, відсмоктують з ЦКЛ і нагнітають на остаточне доочищення від тонкодисперсного пилу. Остаточне доочищення від тонкодисперсного пилу проводять на фільтрах (ФЛТ). Тонкодисперсний продукт, вловлений на ФЛТ, періодично вивантажують у бункер-накопичувач (Б-ТДП), де відбувається його накопичення та охолодження до температури навколишнього середовища (25 °С). Накопичений тонкодисперсний продукт у кількості 112,0 кг з вмістом 81,2 % СаО, 3,8 % MgO, 8,4 % домішок, 6,2 % СаСО3 та 0,3 % MgCO3, періодично відвантажують споживачеві. Тепловтрати при вловлюванні й накопиченні тонкодисперсного продукту становлять 462 МДж. Очищені від тонкодисперсного пилу та охолоджені конвертерні гази при регулюванні їхнього забору відсмоктують вентилятором і викидають у навколишню атмосферу при температурі 40 °С у кількості 88730,0 кг (60933,8 нм3 при н.у.). Приклад 2. У конвертер завантажують тверду металеву шихту й заливають чавун у кількості, що забезпечує виплавку 160 т готової сталі. 11 Попередньо очищений від дрібнозернистої фракції (ДЗФ) вихідний вапняк з розміром шматків 8-50 мм (із середньою крупністю 40 мм, з вологістю 1,5 %, з вмістом карбонату кальцію 91,7%, карбонату магнію 5 % і домішок 1,8 % у вигляді глини й піску при температурі 25 °С) доставляють і завантажують у кількості 11957,9 кг у витратний бункер (Б-ІІЗ). Накопичений у витратному бункері матеріал вивантажують в охолоджувач конвертерних газів (ОКГ). Конвертерні гази, що утворюються при продувці 160 т сталі киснем в кількості 15944,1 кг (80156,9 м3 при температурі 1400 °С і тиску 96000 Па) з вмістом 87 % СО, 10 % CO2 і 3 % Н2 піддають допалюванню в охолоджувачі конвертерних газів (ОКГ) шляхом контрольованого підсмоктування повітря в ОКГ у кількості 2359,0 кг (2138,8 м3 при температурі 25 °С і тиску 96000 Па). Тепло від допалювання конвертерних газів у ОКГ становить 8461,7 МДж. Одержувані в результаті допалювання в ОКГ гарячі конвертерні гази використовують як теплоносій для здійснення процесу відпалу вапняку. Охолоджені за рахунок нагрівання свіжовідпаленого вапна, протікання реакцій декарбонізації нагрітого вапняку й зневоднення підігрітого вихідного вапняку конвертерні гази в кількості 23567,1 кг (30683,6 м3 при температурі 52°С і тиску 64400 Па з відносною вологістю 5,2 %), що містять 57,1 % СО, 31,1% CO2, 7,4 % N2, 1,9 % Н2 і 2,5 % Н2О, разом з матеріалом, що виноситься з ОКГ у кількості 227,2 кг при температурі 52 °С, що містить 38,5 % СаО, 1,8 % MgO, 2,4 % домішок, 54,4 % СаСО3 і 3,0 % MgCO3, направляють на очистку від дрібнозернистої фракції. Тепло на декарбонізацію нагрітого вапняку становить 20124,7 МДж, тепло на зневоднення підігрітого вапняку - 461,6 МДж, а тепловтрати через зовнішню поверхню ОКГ - 1560 МДж. Нагріте в ОКГ до температури 1200 °С відпалене вапно в кількості 6471,2 кг з вмістом 92,5 % СаО, 4,3 % MgO і 3,2 % домішок безупинно протягом усього часу продувки сталі киснем завантажують у конвертер. Тепловтрати при завантаженні гарячого відпаленого вапна в конвертер становлять 840,5 МДж, і конвертер вапно попадає з температурою 1081 °С. Охолоджені до температури 52 °С конвертерні гази, що містять матеріал, який виноситься з ОКГ, подають на очистку від дрібнозернистої фракції. Очищення від дрібнозернистої фракції здійснюють у відцентровому полі в циклоні (ЦКЛ). Уловлений у ЦКЛ дрібнозернистий продукт у кількості 178,2 кг при температурі 25 °С, з вмістом 38,5 % СаО, 1,8% MgO, 2,4 % домішок, 54,4% СаСО3 і 3,0 % MgCO3, накопичують у бункері дрібнозернистого продукту (Б-ДЗП). Накопичений дрібнозернистий продукт періодично відвантажують споживачеві. Тепловтрати при вловлюванні й накопиченні дрібнозернистого продукту становлять 327,7 МДж. Очищені від дрібнозернистої фракції конвертерні гази при температурі 41 °С відсмоктують зі ЦКЛ і нагнітають на остаточну доочистку від тонкодисперсного пилу. Охолоджені конвертерні гази в кількості 23567,1 кг (11932,2 м3 під тиском 55617 12 160000 Па) з тонкодисперсною фракцією в кількості 49,1 кг, що містить 38,5 % СаО, 1,8 % MgO, 2,4% домішок, 54,4 % СаСО3 і 3,0 % MgCO3, піддають остаточній доочистці від тонкодисперсного пилу на фільтрах (ФЛТ). Уловлений на ФЛТ тонкодисперсний продукт періодично вивантажують у бункер-накопичувач (Б-ТДП), де відбувається його накопичення й охолодження до температури навколишньою середовища (25 °С). Накопичений тонкодисперсний продукт періодично відвантажують споживачеві. Тепловтрати при вловлюванні й накопиченні тонкодисперсного продукту становлять 218,0 МДж. Очищені від тонкодисперсного пилу й охолоджені конвертерні гази при регулюванні їх забору відсмоктують вентилятором і направляють у якості горючого газоподібного палива з теплотворною здатністю 12,1 МДж/нм3 для потреб сталеплавильного виробництва. Приклад 3. У конвертер завантажують тверду металеву шихту й заливають чавун у кількості, що забезпечує виплавку 160 т готової сталі. Попередньо очищений від дрібнозернистої фракції (ДЗФ) вихідний вапняк з розміром шматків 8-50 мм (із середньою крупністю 40 мм, з вологістю 1,5 %, з вмістом карбонату кальцію 91,7%, карбонату магнію 5 % і домішок 1,8 % у вигляді глини й піску при температурі 25 °С) доставляють і завантажують у кількості 11957,9 кг у витратний бункер (Б-ІІ3). Накопичений у витратному бункері матеріал вивантажують в охолоджувач конвертерних газів (OKГ). Конвертерні гази, що утворюються при продувці 160 т сталі киснем в кількості I594,1 кг (80156,9 м3 при температурі 1400 °С і тиску 96000 Па) з вмістом 87 % CO, 10 % CO2 і 3 % Н2 піддають допалюванню в охолоджувачі конвертерних газів (ОКГ) шляхом контрольованого підсмоктування повітря в ОКГ у кількості 516,85 кг (416,9 м3 при температурі 25 °С і тиску 96000 Па). Тепло від допалювання конвертерних газів у ОКГ становить 8408,7 МДж. Гарячі конвертерні гази, що одержують в результаті допалювання, використовують в якості теплоносія для здійснення процесу відпалу вапняку. Охолоджені за рахунок нагрівання свіжовідпаленого вапна, протікання реакцій декарбонізації нагрітого вапняку й зневоднення підігрітого вихідного вапняку, конвертерні гази в кількості 21724,9 кг (27937,4 м3 при температурі 52 °С і тиску 64400 Па з відносною вологістю 4,7 %), що містять 62,0% CO, 33,7 % CO2, 0,06 % N2, 2,04 % Н2 і 2,3 % Н2О, разом з матеріалом, що виноситься з ОКГ у кількості 227,2 кг при температурі 52 °С, що містить 38,5 % СаО, 1,8 % MgO, 2,4% домішок, 54,4 % CaCO2 і 3,0 % МgCO3 направляють на очистку від дрібнозернистої фракції. Тепло на декарбонізацію нагрітого вапняку становить 20124,7 МДж, тепло на зневоднення підігрітого вапняку - 461,6 МДж, а тепловтрати через зовнішню поверхню ОКГ - 1560 МДж. Нагріте в ОКГ до температури 1200 °С відпалене вапно в кількості 6471,2 кг з вмістом 92,5 % СаО, 4,3 % MgO і 3,2 % домішок безупинно протя 13 гом усього часу продувки сталі киснем завантажують у конвертер. Тепловтрати при завантаженні гарячого відпаленого вапна в конвертер становлять 840,5 МДж, і конвертер вапно попадає з температурою 1081 °С. Охолоджені до температури 52 °С конвертерні гази, що містять матеріал, який виноситься з ОКГ, подають на очистку від дрібнозернистої фракції. Очистку від дрібнозернистої фракції здійснюють у відцентровому полі в циклоні (ЦКЛ). Вловлений у ЦКЛ дрібнозернистий продукт у кількості 178,2 кг при температурі 25 °С, з вмістом 38,5 % СаО, 1,8% MgO, 2,4 % домішок, 54,4 % СаСО3 і 3,0 % MgCO3, накопичують у бункері дрібнозернистого продукту (Б-ДЗП). Накопичений дрібнозернистий продукт періодично відвантажують споживачеві. Тепловтрати при вловлюванні й накопиченні дрібнозернистого продукту становлять 304,2 МДж. Очищені від дрібнозернистої фракції конвертерні гази при температурі 41 °С відсмоктують із ЦКЛ і нагнітають на остаточну доочистку від тонкодисперсного пилу. Охолоджені конвертерні гази в кількості 21724,9 кг (10864,2 м3 під тиском 160000 Па) з тонкодисперсною фракцією в кількості 49,1 кг, що містить 38,5 % СаО, 1,8 % MgO, 2,4 % домішок, 54,4 % СаСО3 і 3,0 % MgCO3, піддають остаточній доочистці від тонкодисперсного пилу на фільтрах (ФЛТ). Вловлений на ФЛТ тонкодисперсний продукт періодично вивантажують у бункернакопичувач (Б-ТДП), де відбувається його накопичення й охолодження до температури навколишнього середовища (25 °С). Накопичений тонкодисперсний продукт періодично відвантажують споживачеві. Тепловтрати при вловлюванні й накопиченні тонкодисперсного продукту становлять 202,2 МДж. Очищені від тонкодисперсного пилу й охолоджені конвертерні гази при регулюванні їх забору відсмоктують вентилятором і направляють у якості горючого газоподібного палива і теплотворною 3 здатністю 13,2 МДж/нм для потреб сталеплавильного виробництва. Приклад 4. У конвертер завантажують тверду металеву шихту й заливають-чавун у кількості, що забезпечує виплавку 160 т готової сталі. Попередньо очищений від дрібнозернистої фракції (ДЗФ) вихідний вапняк з розміром шматків 8-50 мм (із середньою крупністю 40 мм, з вологістю 1,5 %, зі вмістом карбонату кальцію 91,7%, карбонату магнію 5 % і домішок 1,8 % у вигляді глини й піску при температурі 25 °С) доставляють і завантажують у кількості 11957,9 кг у витратний бункер (Б-ІІЗ). Накопичений у витратному бункері матеріал вивантажують в охолоджувач конвертерних газів (ОКГ). Конвертерні гази, що утворюються при продувці 160 т сталі киснем в кількості 15944,1 кг (80156,9 м3 при температурі 1400 °С і тиску 96000 Па) з вмістом 87 % CO, 10 % СO2 і 3 % Н2 піддають повному допалюванню в каміні шляхом контрольованого підсмоктування повітря в камін у кількості 53318,9 кг (48340,9 м3 при температурі 25 °С і тиску 96000 Па). Тепло від повного допалювання 55617 14 конвертерних газів у каміні становить 197978,0 МДж. Гарячі конвертерні гази, одержані в результаті допалювання в каміні, в кількості 69263,0 кг 3 (328917,0 м при температурі 1507 °С і тиску 96000 Па) змішують з використовуваним в якості охолоджуючого агента вуглецевмісним матеріалом сухим коксовим пилом, що підсмоктується у кількості 6554,8 кг при вихідній температурі 25 °С. Охолоджені гази, що утворюються за рахунок реакцій взаємодії вуглецю з вуглекислим газом і водяною парою в кількості 75175,4 кг (367971,4 м3 при температурі 1400 °С і тиску 94400 Па) використовують як теплоносій для здійснення процесу відпалу вапняку в охолоджувачі конвертерних газів (ОКГ). Охолоджені за рахунок нагрівання свіжовідпаленого вапна, протікання реакцій декарбонізації нагрітого вапняку і зневоднення підігрітого вихідного вапняку конвертерні гази в кількості 80434,8 кг (391213,4 м3 при температурі 907 °С і тиску 64400 Па), що містять 24,9 % CO, 23,3 % СО2, 48,9% N2, 0,7 % Н2 і 2,3% Н2О, разом з матеріалом, що виноситься з ОКГ у кількості 869,6 кг при температурі 907 °С, що містить 10,0 % СаО, 0,5 % MgO, 74,5 % домішок, 14,2% СаСО3 і 0,8 % MgCO3, направляють для остаточного охолодження в котел-утилізатор (КУ). Тепло на декарбонізацію нагрітого вапняку становить 20124,7 МДж, тепло на зневоднення підігрітого вапняку - 461,6 МДж, а тепловтрати через зовнішню поверхню ОКГ 6059,2 МДж. Остаточно охолоджені в КУ гази в кількості 80434,8 кг (108422,9 м при температурі 52 °С і тиску 64000 Па), що містять 24,9 % CO, 23,3 % СО2, 48,9 % N2, 0,7 % Н2 і 2,3 % Н2О, разом з матеріалом, що виноситься з ОКГ у кількості 869,6кг при температурі 52 °С, що містить 10,0 % СаО, 0,5 % MgO, 74,5 % домішок, 14,2 % СаСО3 і 0,8 % MgCO3, направляють на очистку від дрібнозернистої фракції. Нагріте в ОКГ до температури 1200 °С відпалене вапно в кількості 6471,2 кг з вмістом 92,5 % СаО, 4,3 % MgO й 3,2 % домішок безупинно протягом усього часу продувки сталі киснем завантажують у конвертер. Тепловтрати при завантаженні гарячого відпаленого вапна в конвертер становлять 840,5 МДж, і в конвертер вапно попадає з температурою 1081 °С. Очистку від дрібнозернистої фракції здійснюють у відцентровому полі в циклоні (ЦКЛ). Уловлений у ЦКЛ дрібнозернистий продукт у кількості 681,8 кг при температурі 25 °С, з вмістом 10,0 % CaO, 0,5 % MgO, 74,5 % домішок, 14,2 % СаСО3 і 0,8 % MgCO3, накопичують у бункері дрібнозернистого продукту (Б-ДЗП). Накопичений дрібнозернистий продукт періодично відвантажують споживачеві. Тепловтрати при вловлюванні й накопиченні дрібнозернистого продукту становлять 1025,5 МДж. Очищені від дрібнозернистої фракції конвертерні гази при температурі 41 °С відсмоктують зі ЦКЛ і нагнітають на остаточну доочистку від тонкодисперсного пилу. Охолоджені конвертерні гази в кількості 80434,8 кг (41901,3 м3 при температурі 15 41 °С під тиском 160000 Па), що містять 24,9 % СО, 23,3 % СО2, 48,9 % N2, 0,7 % Н2 і 2,3 % Н2О, разом з матеріалом, що виноситься з ЦКЛ у кількості 187,8 кг при температурі 41 °С, що містить 10,0 % СаО, 0,5 % MgO, 74,5 % домішок, 14,2% СаСО3 і 0,8 % MgCO3, піддають остаточній доочистці від тонкодисперсного пилу на фільтрах (ФЛТ). Вловлений на ФЛТ тонкодисперсний продукт періодично вивантажують у бункер-накопичувач (БТДП), де відбувається його накопичення й охолодження до температури навколишнього середовища (25 °С). Накопичений тонкодисперсний продукт періодично відвантажують споживачеві. Тепловтрати при вловлюванні й накопиченні тонкодисперсного продукту становлять 683,6 МДж. Очищені від тонкодисперсного пилу й охолодженні конверторні гази при регулюванні їх забору відсмоктують вентилятором і направляють у якості горючого газоподібного палива з теплотворною здатністю 4,65 МДж/нм3 для потреб сталеплавильного виробництва. Приклад 5. У конвертер завантажують тверду металеву шихту й заливають чавун у кількості, що забезпечує виплавку 160 т готової сталі. Попередньо очищений від дрібнозернистої фракції (ДЗФ) вихідний вапняк з розміром шматків 8-50 мм (із середньої крупністю 40 мм, з вологістю 1,5 %, з вмістом карбонату кальцію 91,7 %, карбонату магнію 5 % і домішок 1,8 % у вигляді глини й піску при температурі 25 °С) доставляють і завантажують у кількості 11957,9 кг у витратний бункер (Б-ІІЗ). Накопичений у витратному бункері матеріал вивантажують в охолоджувач конвертерних газів (ОКГ). Конвертерні гази, що утворюються при продувці 160 т сталі киснем в кількості 15944,1 кг (80156,9 м3 при температурі 1400 °С і тиску 96000 Па) з вмістом 87 % СО, 10 % СО2 і 3% Н2 піддають повному допалюванню в каміні шляхом контрольованого підсмоктування кисню в камін у кількості 11768,1 кг (9493,8 м3 при температурі 25 °С і тиску 96000 Па). Тепло від повного допалювання конвертерних газів у каміні становить 197978,0 МДж. Одержувані в результаті допалювання в каміні гарячі конвертерні гази в кількості 27712,2 кг (232666,5 м3 при температурі 3600 °С і тиску 96000 Па) змішують з використовуваним в якості охолоджуючого агента вуглецевмісним матеріалом сухим коксовим пилом з вмістом 90,2 % С й 9,8 % негорючих домішок, що підсмоктується у кількості 10258,3 кг при вихідній температурі 25 °С. Охолоджені гази, що утворюються за рахунок реакцій взаємодії вуглецю з вуглекислим газом і водяною парою в кількості 36965,2 кг (257264,0 м3 при температурі 1913 °С і тиску 94400 Па) використовують як теплоносій для здійснення процесу відпалу вапняку в охолоджувачі конвертерних газів (ОКГ). Охолоджені за рахунок нагрівання свіжовідпаленого вапна, протікання реакцій декарбонізації нагрітого вапняку й зневоднення підігрітого вихідного вапняку конвертерні гази в кількості 42224,6кг (215374,6 м3 при температурі 896 °С і тиску 64400 Па), що містять 86,4 % CO, 12,0 % СО2, 0,02 % N2, 1,13 % Н2 і 0,45 % Н2О, разом з матеріалом, що 55617 16 виноситься з ОКГ у кількості 1232,6 кг при температурі 896 °С, що містить 7,1 % СаО, 0,3 % MgO, 82,0 % домішок. 10.0 % СаСО3 і 0,5 % MgCO3, направляють для остаточного охолодження в котелутилізатор (КУ). Тепло на декарбонізацію нагрітого вапняку становить 20124,7 МДж, тепло на зневоднення підігрітого вапняку - 461,6 МДж, а тепловтрати через зовнішню поверхню ОКГ - 3907,32 МДж. Остаточно охолоджені в КУ гази в кількості 42224,6 кг (60251,0 м3 при температурі 52 °С і тиску 64000 Па), що містять 86,4 % CO, 12,0 % СО2, 0,02 % N2, 1,13 % Н2 і 0,45 % Н2О, разом з матеріалом, що виноситься з ОКГ у кількості 1232,6 кг при температурі 52 °С, що містить 7,1 % СаО, 0,3 % MgO, 82,0 % домішок, 10,0 % СаСО3 і 0,5 % MgCO3, направляють на очистку від дрібнозернистої фракції. Нагріте в ОКГ до температури 1200 °С відпалене вапно в кількості 6471,2 кг з вмістом 92,5 % СаО, 4,3 % MgO й 3,2 % домішок безупинно протягом усього часу продувки сталі киснем завантажують у конвертер. Тепловтрати при цьому становлять 840,5 МДж, і в конвертер вапно попадає з температурою 1081 °С. Очистку від дрібнозернистої фракції здійснюють у відцентровому полі в циклоні (ЦКЛ). Вловлений у ЦКЛ дрібнозернистий продукт у кількості 966,4 кг при температурі 25 °С з вмістом 7,1 % СаО, 0,3 % MgO, 82,0 % домішок, 10,0 % СаСО3 і 0,5 % MgCO3 накопичують у бункері дрібнозернистого продукту (Б-ДЗП). Накопичений дрібнозернистий продукт періодично відвантажують споживачеві. Тепловтрати при вловлюванні й накопиченні дрібнозернистого продукту становлять 534,1 МДж. Очищені від дрібнозернистої фракції конвертерні гази при температурі 39 °С відсмоктують зі ЦКЛ і нагнітають на остаточну доочистку від тонкодисперсного пилу. Охолоджені конвертерні гази в кількості 42224,6 кг (23136,6 м3 при температурі 39 °С і тиском 160000 Па), що містять 86,4 % СО, 12,0 % СО2, 0,02 % N2, 1,13 % Н2 і 0,45 % Н2О, разом з матеріалом, що виноситься з ЦКЛ у кількості 266,2 кг при температурі 39 °С, що містить 7,1 % СаО, 0,3 % MgO, 82,0 % домішок, 10,0 % СаСО3 і 0,5 % MgCO3, піддають остаточній доочистці від тонкодисперсного пилу на фільтрах (ФЛТ). Вловлений на ФЛТ тонкодисперсний продукт періодично вивантажують у бункер-накопичувач (БТДП), де відбувається його накопичення й охолодження то температури навколишнього середовища (25 °С). Накопичений тонкодисперсний продукт періодично відвантажують споживачеві. Тепловтрати при вловлюванні й накопиченні тонкодисперсного продукту становлять 352,0 МДж. Очищені від тонкодисперсного пилу й охолоджені конвертерні гази при регулюванні їх забору відсмоктують вентилятором і направляють у якості горючого газоподібного палива з теплотворною здатністю 13,3 МДж/нм3 для потреб сталеплавильного виробництва. Приклад 6. У конвертер завантажують тверду металеву шихту й заливають чавун у кількості, що забезпечує виплавку 160 т готової сталі. 17 Попередньо очищений від дрібнозернистої фракції (ДЗФ) вихідний вапняк з розміром шматків 8-50 мм (із середньої крупністю 40 мм, з вологістю 1,5 %, з вмістом карбонату кальцію 91,7 %, карбонату магнію 5 % і домішок 1,8 % у вигляді глини й піску при температурі 25 °С) доставляють і завантажують у кількості 11957,9 кг у витратний бункер (Б-ІІЗ). Накопичений у витратному бункері матеріал вивантажують в охолоджувач конвертерних газів (ОКГ). Конвертерні гази, що утворюються при продувці 160 т сталі киснем в кількості 15944,1 к і (80156,9 м3 при температурі 1400 °С і тиску 96000 Па) з вмістом 87 % СО, 10 % СО2 і 3 % Н2 використовують в якості теплоносія для здійснення процесів конверсії СО2 і Н2О, і відпалу вапняку. Охолоджені за рахунок нагрівання свіжовідпаленого вапна, протікання реакцій декарбонізації нагрітого вапняку і зневоднення підігрітого вихідного вапняку, а також за рахунок конверсії СО2 і Н2О, конвертерні гази в кількості 52003,5 кг (79190,3 м3 при температурі 52 °С і тиску 64400 Па з відносною вологістю 4,8 %), що містять 61,9 % СО, 0 % СО2, 35,1% N2, 1,0 % Н2 і 2,0 % Н2О, разом з матеріалом, що виноситься з ОКГ у кількості 882,9 кг при температурі 52 °С, що містить 9,9 % СаО, 0,5 % MgO, 74,9 % домішок, 14,0 % СаСО3 і 0,8 % MgCO3, направляють на очистку від дрібнозернистої фракції. Тепло на декарбонізацію нагрітого вапняку становить 20124,7 МДж, тепло на зневоднення підігрітого вапняку - 461,6 МДж, тепло на конверсію СО2 й Н2О - 78625,1 МДж, а тепловтрати через зовнішню поверхню ОКГ - 1560 МДж. Нагріте в ОКГ до температури 1200 °С відпалене вапно в кількості 6471,2 кг з вмістом 92,5 % СаО, 4,3 % MgO й 3,2 % домішок безупинно протягом усього часу продувки сталі киснем завантажують у конвертер. Тепловтрати при завантаженні гарячого відпаленого вапна в конвертер становлять 840,5 МДж, і в конвертер вапно попадає з температурою 1081 °С. Очистку охолоджених до температури 52 °С конвертерних газів, що містять матеріал, який виноситься з ОКГ, від дрібнозернистої фракції здійснюють у відцентровому полі в циклоні (ЦКЛ). Вловлений у ЦКЛ дрібнозернистий продукт у кількості 692,2 кг при температурі 25 °С, з вмістом 9,9 % СаО, 0,5 % MgO, 74,9 % домішок, 14,0 % СаСО3 і 0,8 % MgCO3, накопичують у бункері дрібнозернистого продукту (Б-ДЗП). Накопичений дрібнозернистий продукт періодично відвантажують споживачеві. Тепловтрати при вловлюванні, й накопиченні дрібнозернистого продукту становлять 677,8 МДж. Очищені від дрібнозернистої фракції конвертерні гази при температурі 41 °С відсмоктують зі ЦКЛ і нагнітають на остаточну доочистку від тонкодисперсного пилу. Охолоджені конвертерні гази в кількості 52003,5 кг (30795,3 м3 при температурі 41 °С і тиском 160000 Па з відносною вологістю 3,6 %), що містять 61,9 % СО, 0 % СО2, 35,1 % N2, 1,0 % Н2 і 2,0 % Н2О, разом з матеріалом, що виноситься з ЦКЛ у кількості 190,7 кг при температурі 4 1 °С, що містить 9,9% СаО, 0,5 % MgO, 74,9 % домішок, 14,0 %СаСО3 і 0,8 % MgCO3 піддають 55617 18 остаточній доочистці від тонкодисперсного пилу на фільтрах (ФЛТ). Вловлений на ФЛТ тонкодисперсний продукт періодично вивантажують у бункернакопичувач (Б-ТДП), де відбувається його накопичення й охолодження до температури навколишнього середовища (25 °С). Накопичений тонкодисперсний продукт періодично відвантажують споживачеві. Тепловтрати при вловлюванні й накопиченні тонкодисперсного продукту становлять 452,0 МДж. Очищені від тонкодисперсного пилу й охолоджені конвертерні гази при регулюванні їх забору відсмоктують вентилятором і направляють у якості горючого газоподібного палива з теплотворною здатністю 9,5 МДж/нм3 для потреб сталеплавильного виробництва. Приклад 7. У конвертер завантажують тверду металеву шихту й заливають чавун у кількості, що забезпечує виплавку 160 т готової сталі. Попередньо очищений від дрібнозернистої фракції (ДЗФ) вихідний вапняк з розміром шматків 8-50 мм (із середньою крупністю 40 мм, з вологістю 1,5 %, з вмістом карбонату кальцію 91,7 %, карбонату магнію 5 % і домішок 1,8 % у вигляді глини й піску при температурі 25 °С) доставляють і завантажують у кількості 11957,9 кг у витратний бункер (Б-ІІЗ). Накопичений у витратному бункері матеріал вивантажують в охолоджувач конвертерних газів (ОКГ). Конвертерні гази, що утворюються при продувці 160 т сталі киснем в кількості 15944.1 кг (80156,9 м3 при температурі 1400 °С і тиску 96000 Па) з вмістом 87 % СО, 10 % СО2 й 3% Н2 піддають допалюванню в охолоджувачі конвертерних газів (ОКГ) шляхом контрольованого підсмоктування кисню в ОКГ у кількості 5378,3 кг (4338,0 м3 при температурі 25 °С і тиску 96000 Па). Тепло від допалювання конвертерних газів в ОКГ становить 87399,6 МДж. Гарячі конвертерні гази, що утворюються в результаті допалювання в ОКГ використовують в якості теплоносія для здійснення процесів конверсії СО2 й Н2О і відпалу вапняку. Охолоджені за рахунок нагрівання свіжовідпаленого вапна, протікання реакцій декарбонізації нагрітого вапняку й зневоднення підігрітого вихідного вапняку, а також за рахунок конверсії СО2 й Н2О, конвертерні гази в кількості 32556,3 кг (49488,3 м3 при температурі 52°С і тиску 64400 Па з відносною вологістю 0 %), що містять 98,4 % СО, 0 % СО2, 0,03 % N2, 1,53% Н2 і 0 % Н2О разом з матеріалом, що виноситься з ОКГ у кількості 875,9 кг при температурі 52 °С що місти. 10,0 % СаО, 0,5 % MgO, 74,7 % домішок, 14,1 % СаСО3 і 0,8 % MgCO, направляють на очистку від дрібнозернистої фракції. Тепло на декарбонізацію нагрітого вапняку становить 20124,7 МДж, тепло на зневоднення підігрітого вапняку 461,6 МДж, тепло на конверсію СО2 й Н2О 77814,1 МДж, а тепловтрати через зовнішню поверхню ОКГ - 1560 МДж. Нагріте в ОКГ до температури 1200 °С відпалене вапно в кількості 6471,2 кг з вмістом 92,5 % СаО, 4,3 % MgO і 3,2 % домішок безупинно протягом усього часу продувки сталі киснем завантажу 19 ють у конвертер. Тепловтрати при завантаженні гарячого відпаленого вапна в конвертер становлять 840,5 МДж, і в конвертер вапно попадає з температурою 1081 °С. Охолоджені до температури 52 °С конвертерні гази, що містять матеріал, який виноситься з ОКГ, подають на очистку від дрібнозернистої фракції. Очистку від дрібнозернистої фракції здійснюють у відцентровому полі в циклоні (ЦКЛ). Вловлений у ЦКЛ дрібнозернистий продукт у кількості 686,7 кг при температурі 25 °С, з вмістом 10,0 % СаО, 0,5% MgO, 74,7 %, домішок 14,1 % СаСО3 і 0,8 % MgCO3, накопичують в бункері дрібнозернистою продукту (Б-ДЗП). Накопичений дрібнозернистий продукт періодично відвантажують споживачеві. Тепловтрати при вловлюванні й накопиченні дрібнозернистого продукту становлять 429,9 МДж. Очищені від дрібнозернистої фракції конвертерні гази при температурі 41 °С відсмоктують зі ЦКЛ і нагнітають на остаточну доочистку від тонкодисперсного пилу. Охолоджені конвертерні гази в кількості 26420,6 кг (19244,8 м3 під тиском 160000 Па) з тонкодисперсною фракцією в кількості 189,2 кг, що містить 10,0 % СаО, 0,5 % MgO, 74,7 % домішок, 14,1 % СаСО3 і 0,8 % MgCO3, піддають остаточній доочистці від тонкодисперсного пилу на фільтрах (ФЛТ). Вловлений на ФЛТ тонкодисперсний продукт періодично вивантажують у бункер-накопичувач (Б-ТДП), де відбувається його накопичення й охолодження до температури на 55617 20 вколишнього середовища (25 °С). Накопичений тонкодисперсний продукт періодично відвантажують споживачеві. Тепловтрати при вловлюванні й накопиченні тонкодисперсного продукту становлять 286,0 МДж. Очищені від тонкодисперсного пилу й охолоджені конвертерні гази при регулюванні їх забору відсмоктують вентилятором і направляють у якості горючого газоподібною палива з теплотворною здатністю 14,95 МДж/нм3 для потреб сталеплавильного виробництва. Застосування способу виробництва сталі з утилізацією тепла конвертерних газів і сухою газоочисткою, що заявляється, дозволить (у порівнянні з існуючим способом виробництва сталі, що включає використання холодного відпаленого вапна й повне допалювання конвертерних газів з їх наступною мокрою газоочисткою) збільшити продуктивність конвертерного виробництва на 8-9 %, скоротити споживання вапняку на 25-28 %, скоротити споживання природного газу на відпал вапняку на 100 %, зменшити утворення вуглекислого газу при виробництві сталі на 10-100 %, зменшити втрати зробленого вапна в навколишнє середовище на 99%, зменшити втрати зробленого вапна в шлаки на 10 %, скоротити питому витрату вапна на виплавку 1 т сталі на 30-33%. При цьому зниження собівартості виробництва 1 т сталі складе 17-29 %, а зниження собівартості виробництва 1 т вапна 77-79 %. 21 55617 22 23 55617 24 В описі до патенту на корисну модель графічні зображення подаються в редакції заявника. Комп’ютерна верстка Л.Литвиненко Підписне Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for production of steel with utilization of heat of converter gases and dry gas purification

Автори англійськоюIvanets Valerii Hryhorovych, Koriakin Volodymyr Mykhailovych, Yatskiv Vasyl Ivanovych

Назва патенту російськоюСпособ производства стали с утилизацией тепла конвертерных газов и сухой газоочисткой

Автори російськоюИванец Валерий Григорьевич, Корякин Владимир Михайлович, Яцкив Василий Иванович

МПК / Мітки

МПК: B01J 8/00, C21C 5/00, F27D 17/00

Мітки: виробництва, сухою, газоочисткою, конвертерних, утилізацією, тепла, спосіб, сталі, газів

Код посилання

<a href="https://ua.patents.su/12-55617-sposib-virobnictva-stali-z-utilizaciehyu-tepla-konverternikh-gaziv-i-sukhoyu-gazoochistkoyu.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва сталі з утилізацією тепла конвертерних газів і сухою газоочисткою</a>

Попередній патент: Установка для виробництва сталі з утилізацією тепла конвертерних газів та сухою газоочисткою

Наступний патент: Спосіб прогнозування ризику розвитку гострого коронарного синдрому у осіб з ішемічною хворобою серця, інфікованих вірусами родини herpesviridae

Випадковий патент: Спосіб контролю режимів роботи індукційної канальної печі та стану її каналів