Спосіб друкування на панелі

Формула / Реферат

1. Спосіб друкування на плиті, зокрема на стіновій, стельовій або підлоговій панелі, який включає такі стадії у вказаному нижче порядку:

(і) надання плити;

(іі) нанесення ґрунтовки за допомогою рідкої завіси із матеріалу покриття на головну поверхню зазначеної плити;

(ііі) необов'язково сушіння і/або твердіння ґрунтовки;

(iv) обробку поверхні ґрунтовки за допомогою нанесення масла у розрідженому водою стані; (v) створення декоративного узору.

2. Спосіб друкування на плиті за п. 1, який відрізняється тим, що матеріал покриття для ґрунтовки оснований на водно-акрилатній дисперсії.

3. Спосіб друкування на плиті за п. 1 або 2, який відрізняється тим, що між стадіями (і) і (іі) і/або стадіями (ііі) і (iv) наносять ґрунтовку.

4. Спосіб друкування на плиті за будь-яким із попередніх пунктів, який відрізняється тим, що маслом є натуральна олія, зокрема лляна олія, пальмова олія, соняшникова олія або рапсова олія.

5. Спосіб друкування на плиті за будь-яким із попередніх пунктів, який відрізняється тим, що масло містить у великій масовій пропорції ненасичені жирні кислоти, зокрема щонайменше 20 %, краще - щонайменше 30 %, ще краще - щонайменше 50 %, а найкраще - щонайменше 80 % жирних кислот.

6. Спосіб друкування на плиті за будь-яким із попередніх пунктів, який відрізняється тим, що наносять від 0,1 до 10 г масла на м2, краще - від 1,0 до 5 г/м2, ще краще - від 1,5 до 3 г/м2, а найкраще - від 1,6 до 2,5 г/м2.

7. Спосіб друкування на плиті за будь-яким із попередніх пунктів, який відрізняється тим, що розрідження водою у масовій пропорції становить від 1 до 30 частин води на 1 частину масла, краще - від 3 до 15 частин води на 1 частину масла, ще краще - від 4 до 10 частин води на 1 частину масла, а найкраще - від 5 до 7 частин води на 1 частину масла.

8. Спосіб друкування на плиті за будь-яким із попередніх пунктів, який відрізняється тим, що узор друкують на головній поверхні плити.

9. Спосіб друкування на плиті за будь-яким із попередніх пунктів, який відрізняється тим, що узор друкують на головній поверхні плити за допомогою цифрового друку, а краще - за допомогою цифрового чотириколірного друку.

10. Спосіб друкування на плиті за будь-яким із попередніх пунктів, який відрізняється тим, що узор друкують за допомогою цифрового чотириколірного друку на головній поверхні плити, одержуючи в результаті узор, сформований із множини кольорових точок, більше 90 % з яких мають розмір від 1000 мкм2 до 15000 мкм2 при значенні dpi від 200 до 1200.

11. Спосіб друкування на плиті за пунктом 10, який відрізняється тим, що більше 90 % кольорових точок мають розміри від 2000 мкм2 до 10000 мкм2, краще - від 3000 мкм2 до 8000 мкм2, а найкраще - від 3500 мкм2 до 5000 мкм2.

12. Спосіб друкування на плиті за пунктом 11, який відрізняється тим, що значення dpi складає від 280 до 1200, краще - від 300 до 400.

13. Спосіб друкування на плиті за будь-яким із попередніх пунктів, який відрізняється тим, що зазначений узор надрукований на головній поверхні плити, і для друку використовують здатну полімеризуватися друкарську фарбу, а під час наступної стадії наносять полімерний шар, який у кращому варіанті має градієнт твердості такий, що твердість зазначеного полімерного шару зменшується по суті безперервно з глибиною поверхні цього полімерного шару.

14. Спосіб друкування на плиті за пунктом 13, який відрізняється тим, що друкарська фарба є на основі здатного полімеризуватися акрилату.

15. Спосіб друкування на плиті за будь-яким із пунктів 13 або 14, який відрізняється тим, що полімерний шар є на основі одного або більше таких акрилатів: 1,6-гександіолдіакрилат, поліестеракрилат, поліуретанакриловий естер і дипропіленглікольдіакрилат.

16. Спосіб друкування на плиті за пунктом 15, який відрізняється тим, що полімерний шар має товщину від 20 до 300 мкм, краще - від 40 до 250 мкм, ще краще - від 50 до 220 мкм, а найкраще - від 60 до 180 мкм.

17. Спосіб друкування на плиті за пунктом 16, який відрізняється тим, що друкарська фарба і полімерний шар твердіють разом, переважно за допомогою випромінювання.

18. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що плитою є плита на основі деревини, зокрема натуральна деревна плита, МДФ-, ХДФ- або тріскова плита.

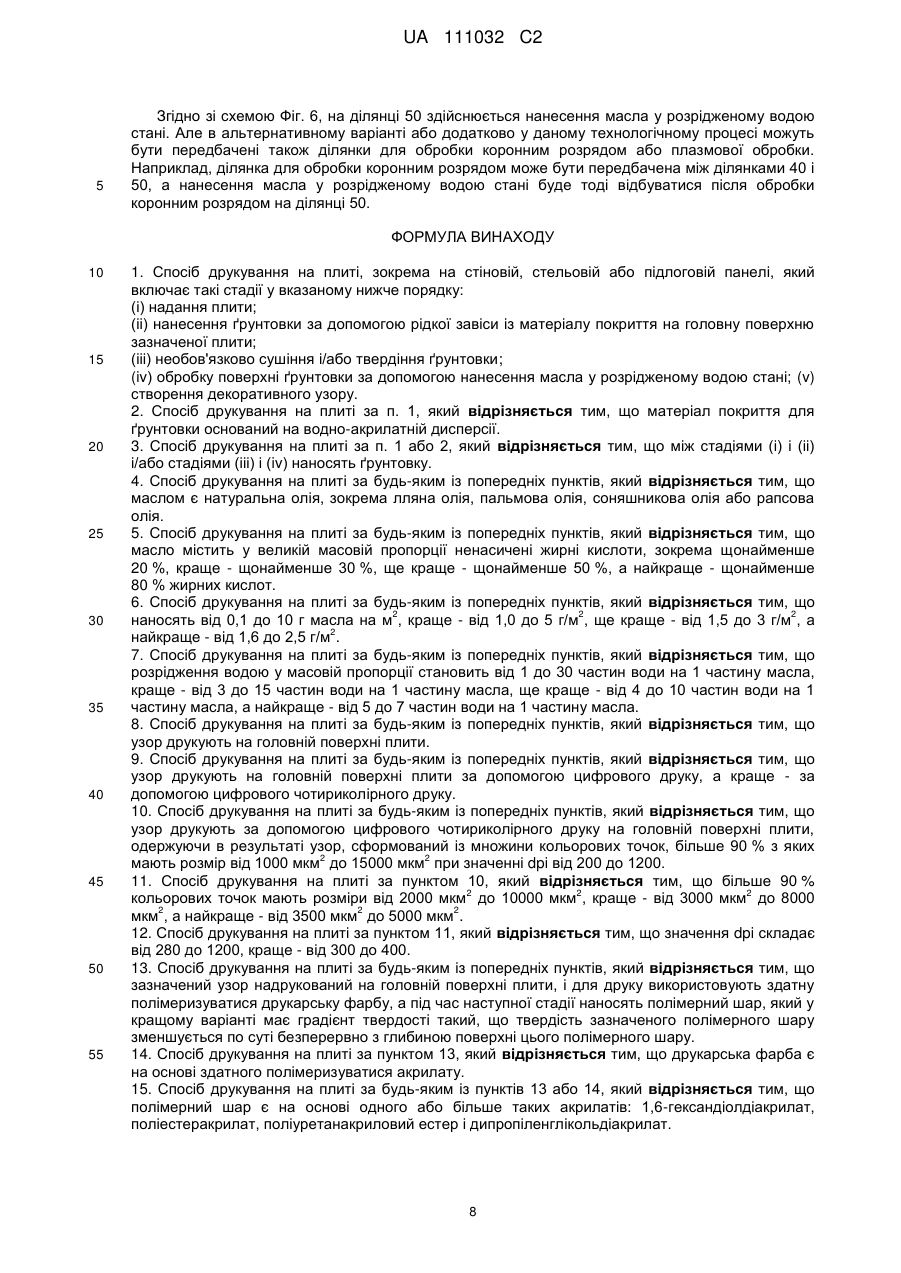

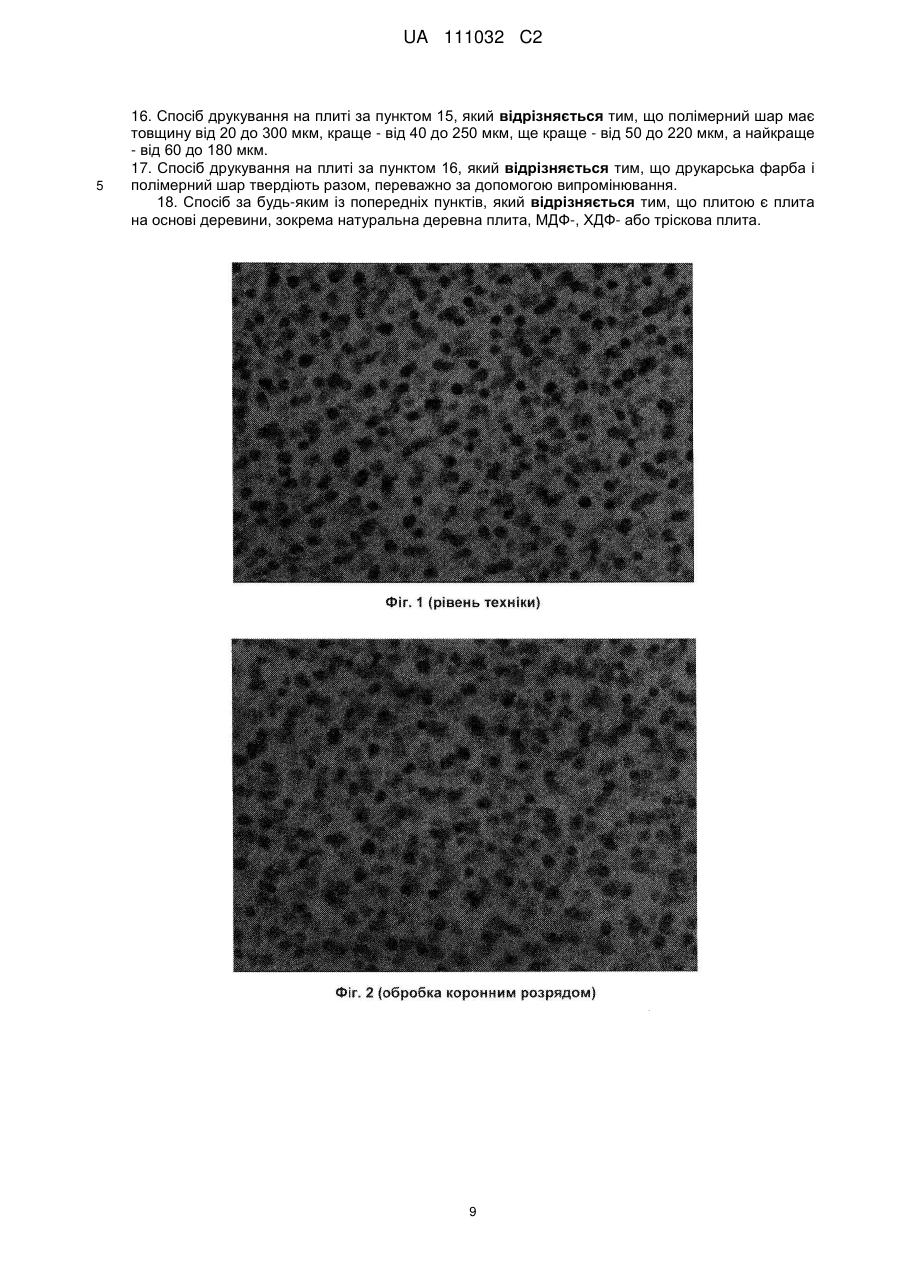

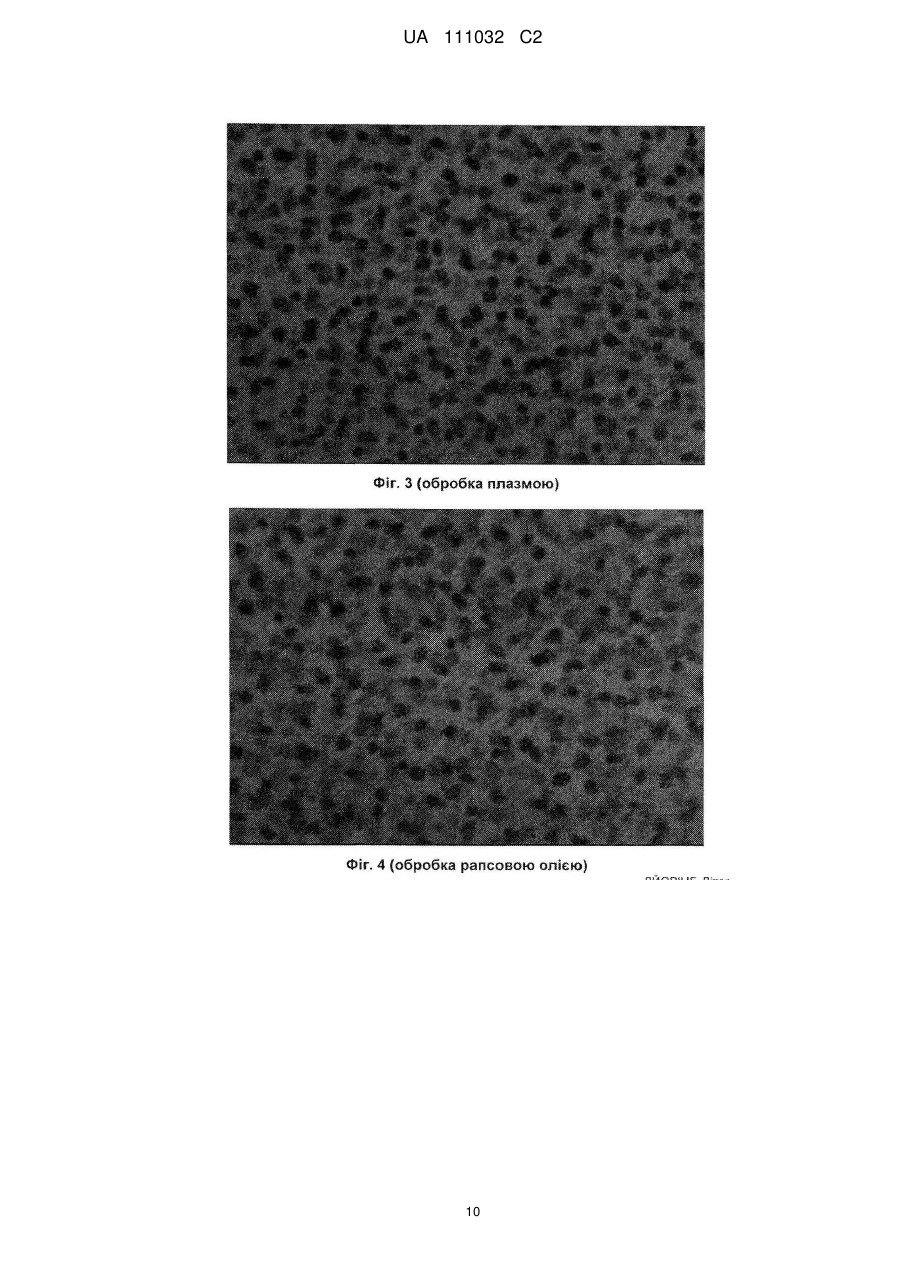

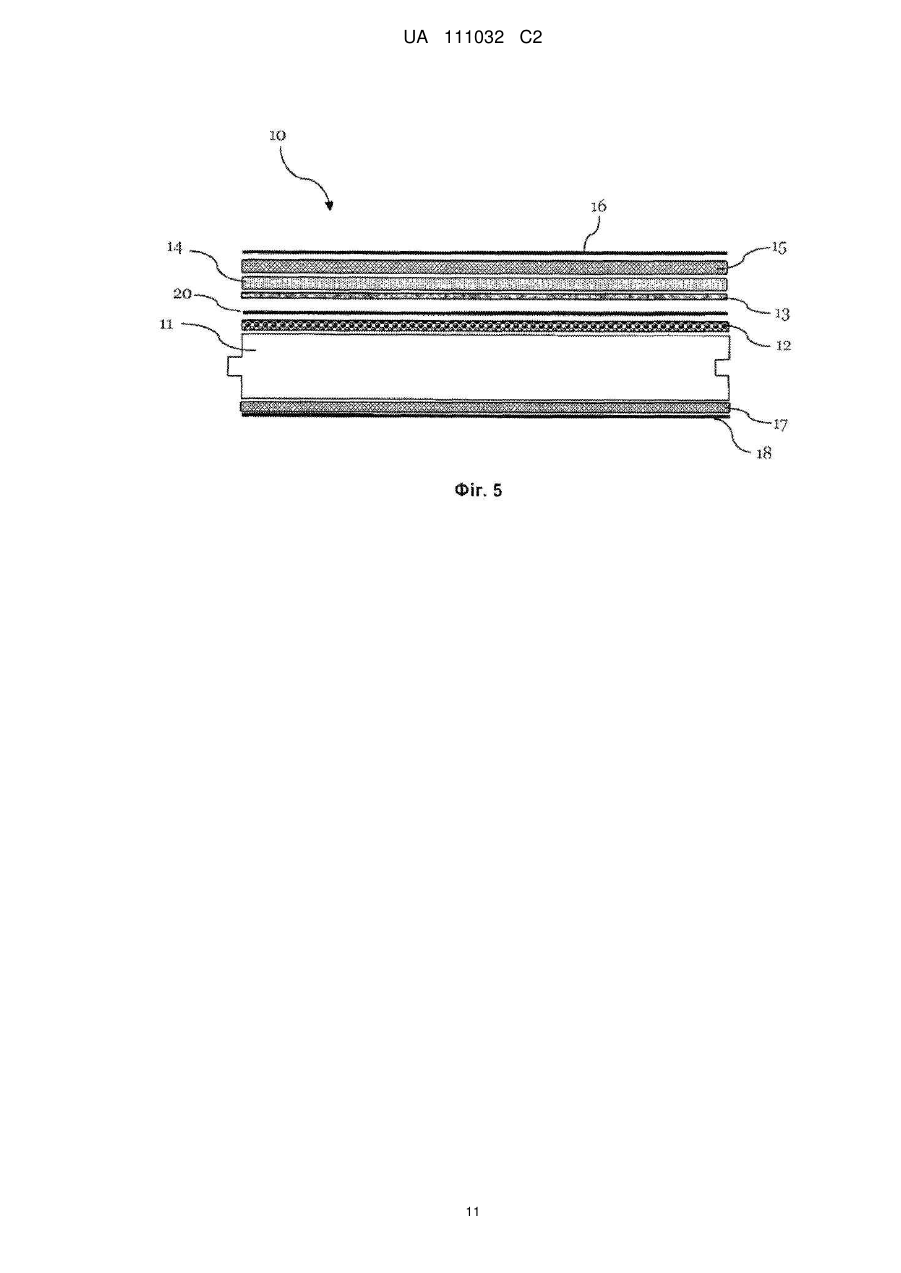

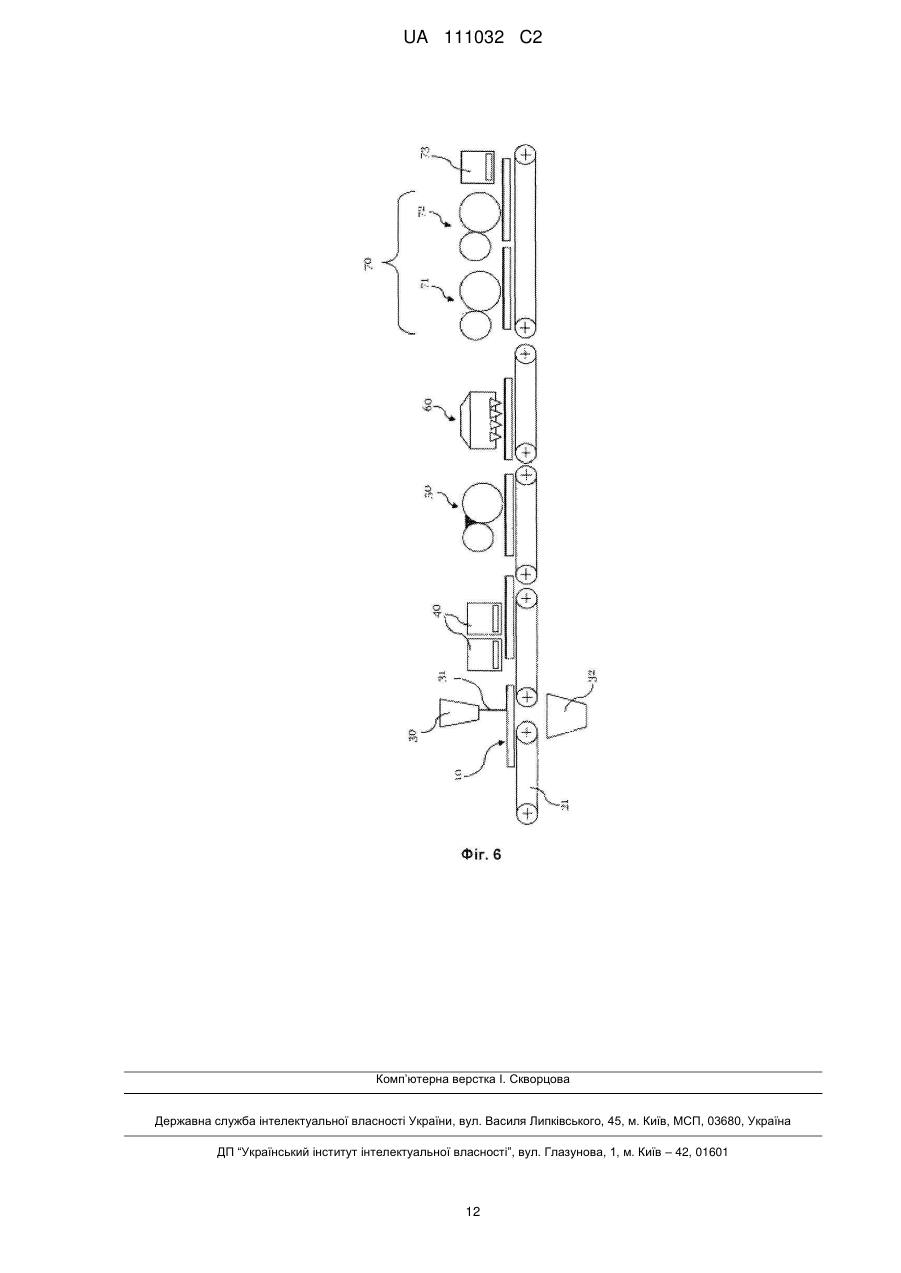

Текст

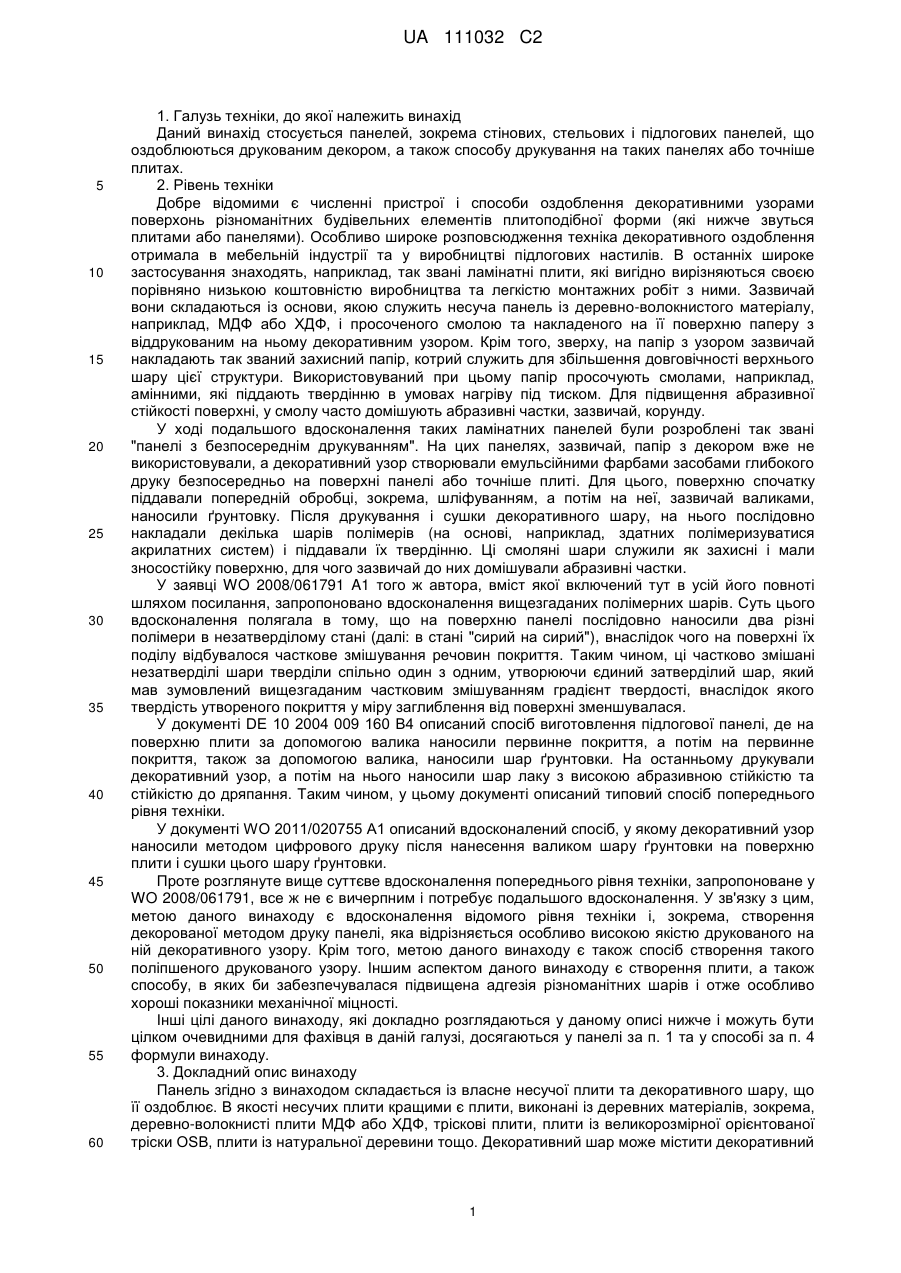

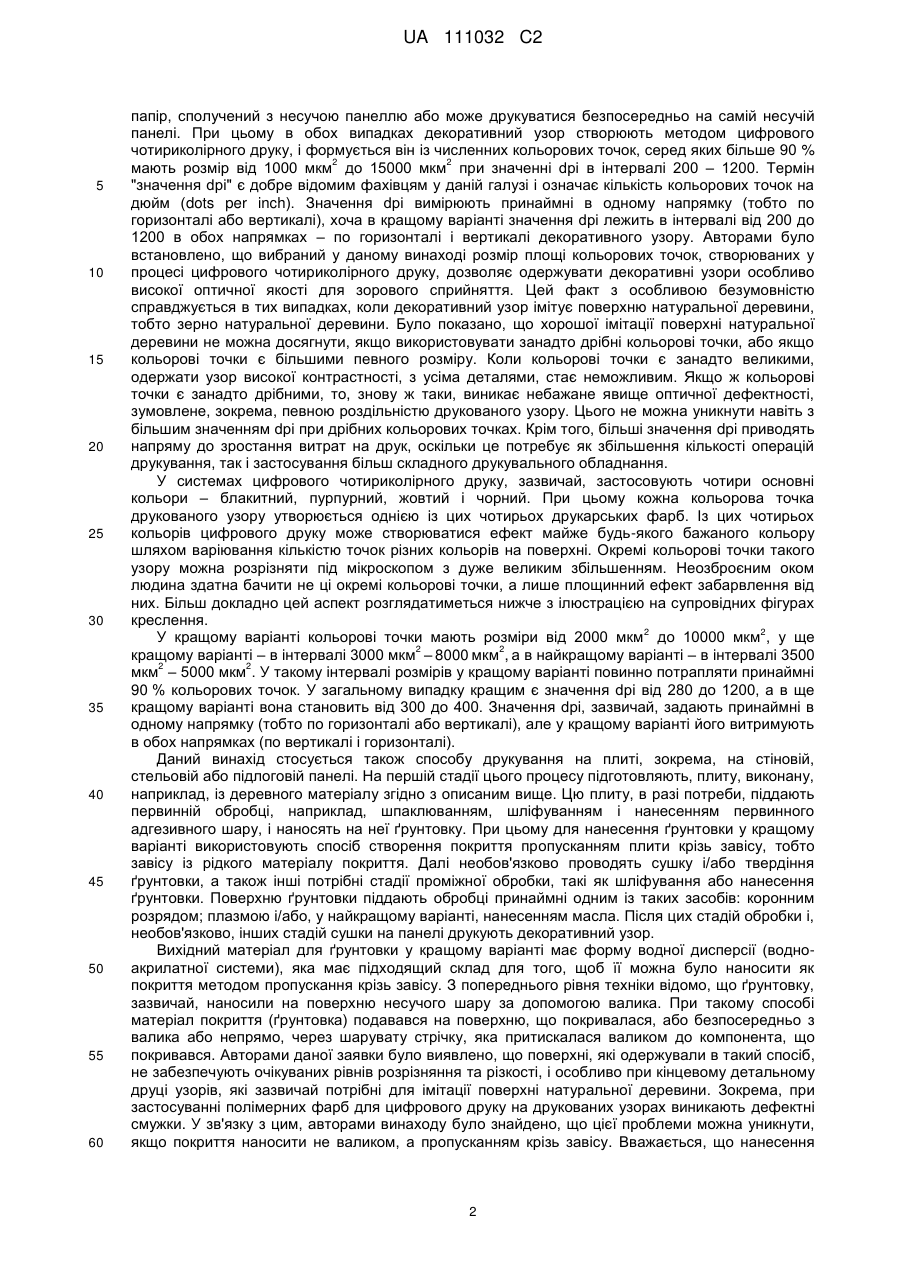

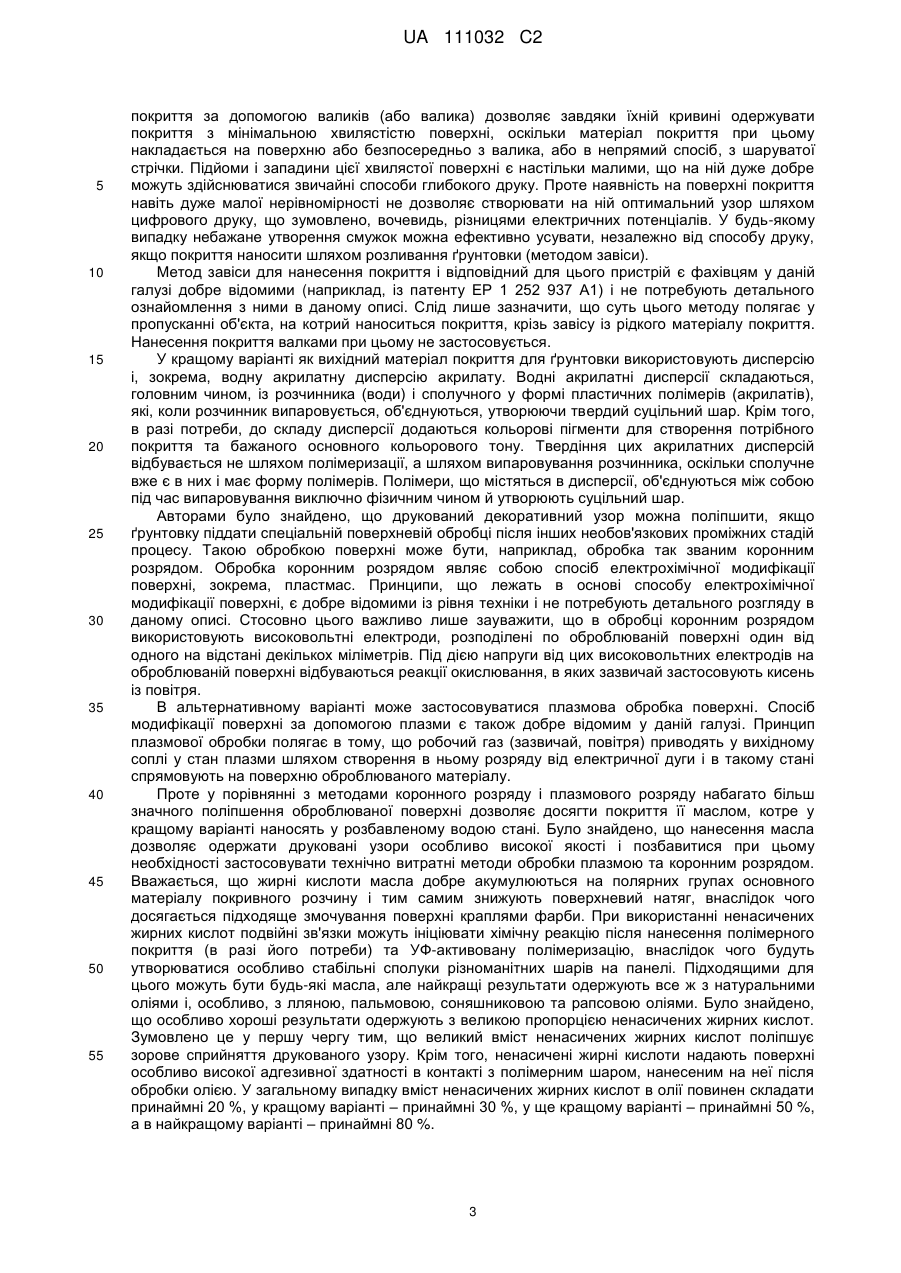

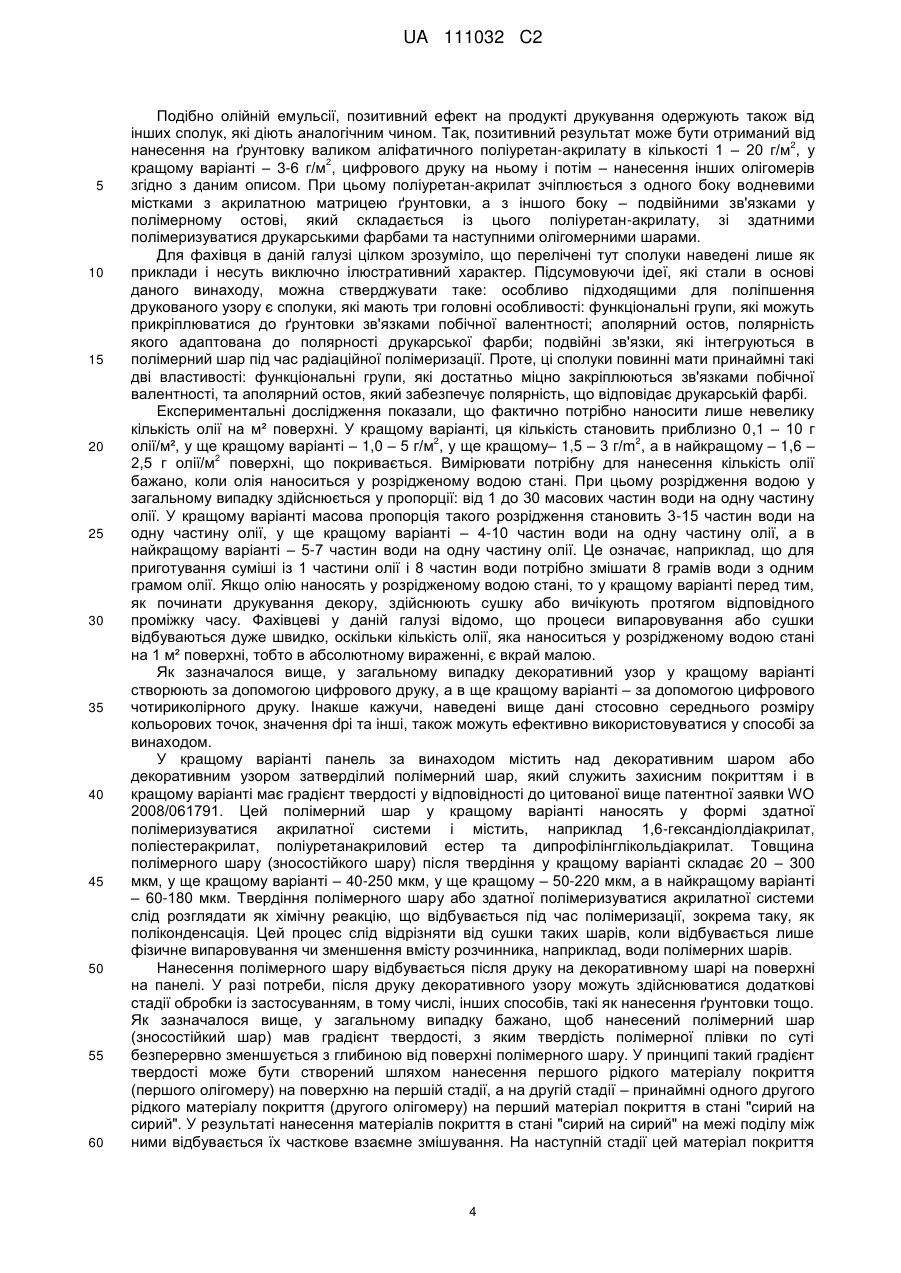

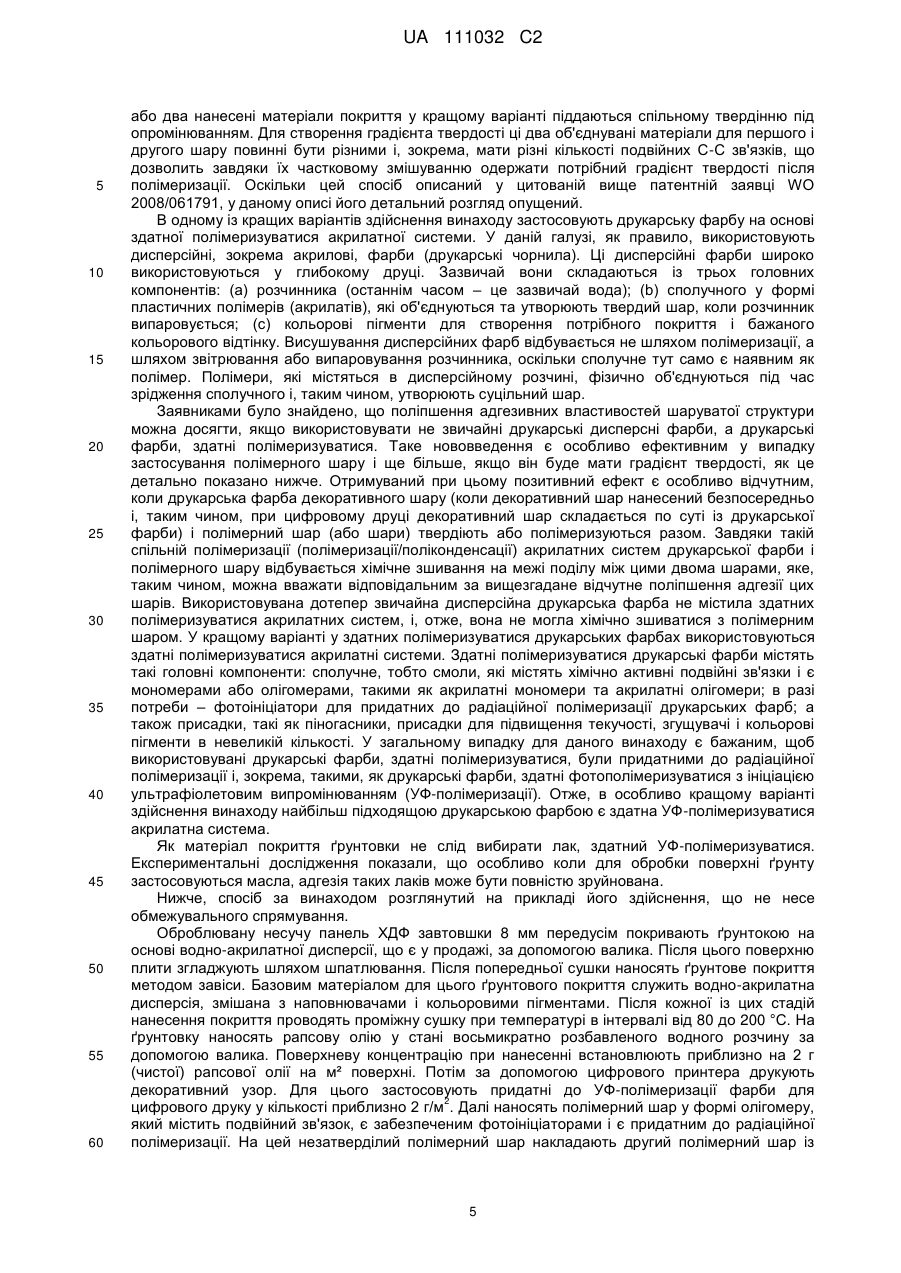

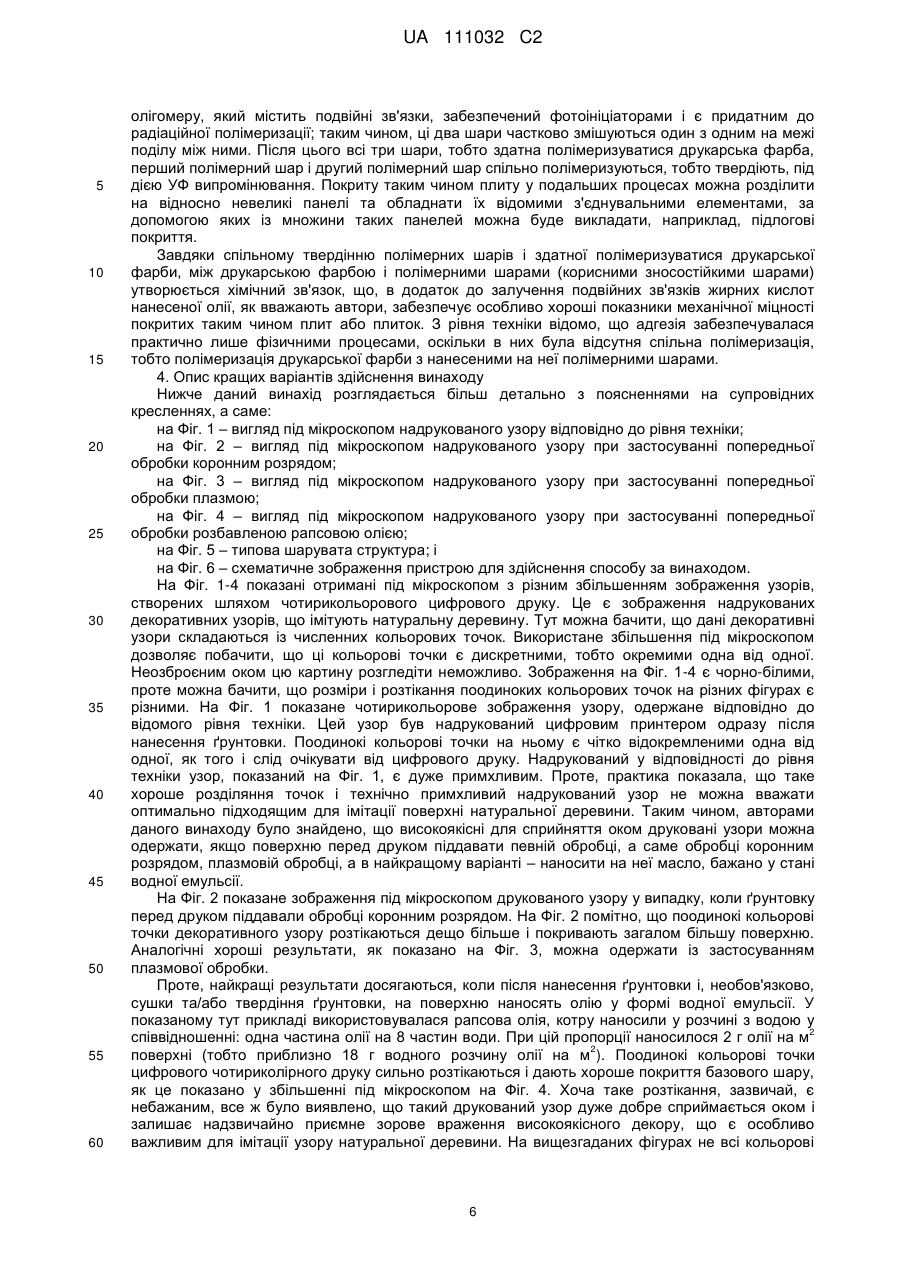

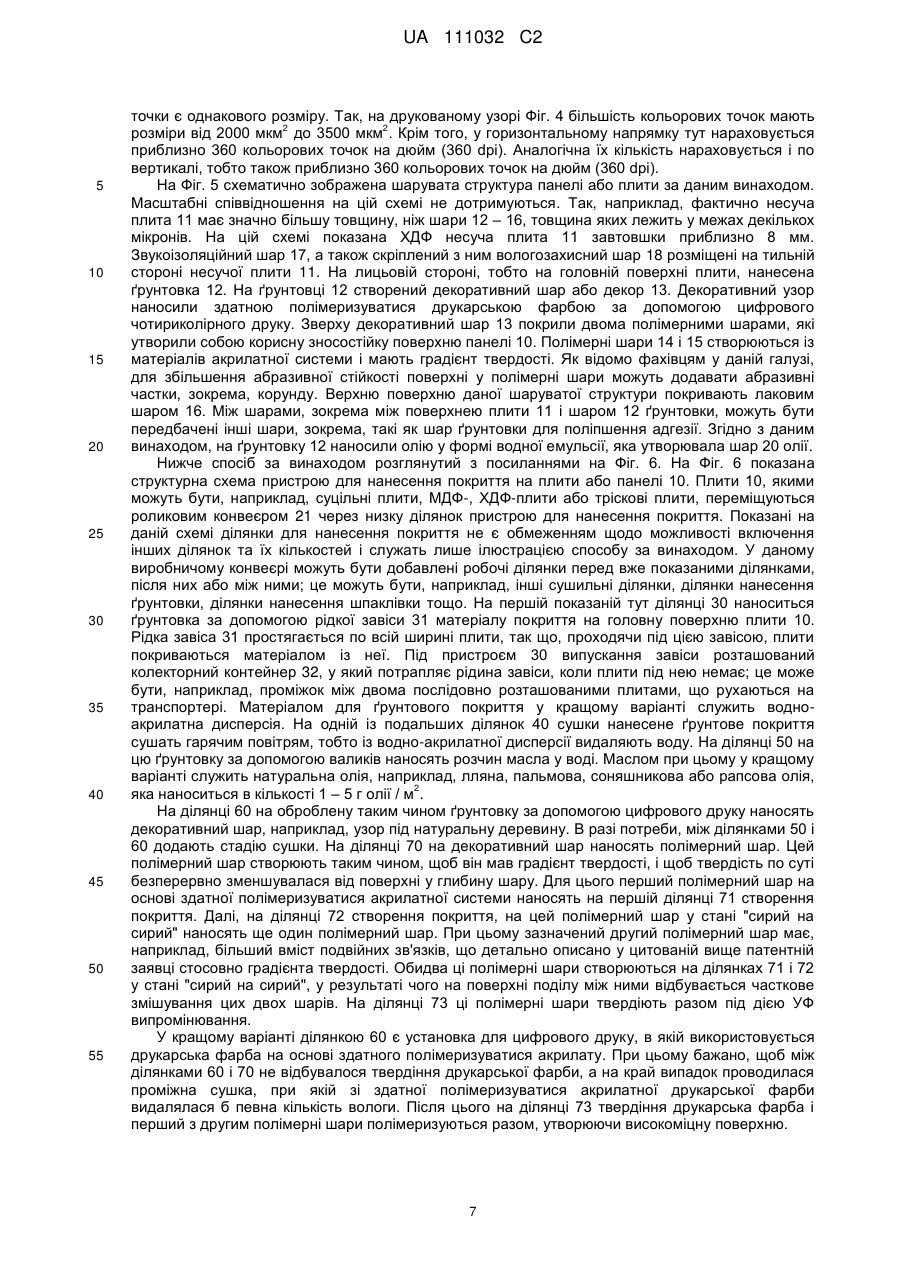

Реферат: Даний винахід стосується поліпшеного друкованого узору для декорування панелі за допомогою цифрового чотириколірного друку, де надрукований узор складається із численних кольорових точок, 90 % яких мають розміри від 1000 мкм до 15000 мкм при значенні dpi від 200 до 1200. Крім того, винахід стосується способу друкування декору на плиті, зокрема стіновій, стельовій або підлоговій панелі. Запропонований спосіб включає такі стадії: (і) надання плити (11); (іі) нанесення ґрунту (12) за допомогою рідкої завіси із матеріалу покриття на головну поверхню плити; (ііі) необов'язково сушіння і/або твердіння ґрунту; (iv) обробку поверхні ґрунту за допомогою принаймні одного із таких способів: а) обробки коронним розрядом, b) плазмової обробки, с) нанесення масла (20) у розрідженому водою стані; (ν) створення декоративного узору (13). UA 111032 C2 (12) UA 111032 C2 UA 111032 C2 5 10 15 20 25 30 35 40 45 50 55 60 1. Галузь техніки, до якої належить винахід Даний винахід стосується панелей, зокрема стінових, стельових і підлогових панелей, що оздоблюються друкованим декором, а також способу друкування на таких панелях або точніше плитах. 2. Рівень техніки Добре відомими є численні пристрої і способи оздоблення декоративними узорами поверхонь різноманітних будівельних елементів плитоподібної форми (які нижче звуться плитами або панелями). Особливо широке розповсюдження техніка декоративного оздоблення отримала в мебельній індустрії та у виробництві підлогових настилів. В останніх широке застосування знаходять, наприклад, так звані ламінатні плити, які вигідно вирізняються своєю порівняно низькою коштовністю виробництва та легкістю монтажних робіт з ними. Зазвичай вони складаються із основи, якою служить несуча панель із деревно-волокнистого матеріалу, наприклад, МДФ або ХДФ, і просоченого смолою та накладеного на її поверхню паперу з віддрукованим на ньому декоративним узором. Крім того, зверху, на папір з узором зазвичай накладають так званий захисний папір, котрий служить для збільшення довговічності верхнього шару цієї структури. Використовуваний при цьому папір просочують смолами, наприклад, амінними, які піддають твердінню в умовах нагріву під тиском. Для підвищення абразивної стійкості поверхні, у смолу часто домішують абразивні частки, зазвичай, корунду. У ході подальшого вдосконалення таких ламінатних панелей були розроблені так звані "панелі з безпосереднім друкуванням". На цих панелях, зазвичай, папір з декором вже не використовували, а декоративний узор створювали емульсійними фарбами засобами глибокого друку безпосередньо на поверхні панелі або точніше плиті. Для цього, поверхню спочатку піддавали попередній обробці, зокрема, шліфуванням, а потім на неї, зазвичай валиками, наносили ґрунтовку. Після друкування і сушки декоративного шару, на нього послідовно накладали декілька шарів полімерів (на основі, наприклад, здатних полімеризуватися акрилатних систем) і піддавали їх твердінню. Ці смоляні шари служили як захисні і мали зносостійку поверхню, для чого зазвичай до них домішували абразивні частки. У заявці WO 2008/061791 A1 того ж автора, вміст якої включений тут в усій його повноті шляхом посилання, запропоновано вдосконалення вищезгаданих полімерних шарів. Суть цього вдосконалення полягала в тому, що на поверхню панелі послідовно наносили два різні полімери в незатверділому стані (далі: в стані "сирий на сирий"), внаслідок чого на поверхні їх поділу відбувалося часткове змішування речовин покриття. Таким чином, ці частково змішані незатверділі шари тверділи спільно один з одним, утворюючи єдиний затверділий шар, який мав зумовлений вищезгаданим частковим змішуванням градієнт твердості, внаслідок якого твердість утвореного покриття у міру заглиблення від поверхні зменшувалася. У документі DE 10 2004 009 160 B4 описаний спосіб виготовлення підлогової панелі, де на поверхню плити за допомогою валика наносили первинне покриття, а потім на первинне покриття, також за допомогою валика, наносили шар ґрунтовки. На останньому друкували декоративний узор, а потім на нього наносили шар лаку з високою абразивною стійкістю та стійкістю до дряпання. Таким чином, у цьому документі описаний типовий спосіб попереднього рівня техніки. У документі WO 2011/020755 A1 описаний вдосконалений спосіб, у якому декоративний узор наносили методом цифрового друку після нанесення валиком шару ґрунтовки на поверхню плити і сушки цього шару ґрунтовки. Проте розглянуте вище суттєве вдосконалення попереднього рівня техніки, запропоноване у WO 2008/061791, все жне є вичерпним і потребує подальшого вдосконалення. У зв'язку з цим, метою даного винаходу є вдосконалення відомого рівня техніки і, зокрема, створення декорованої методом друку панелі, яка відрізняється особливо високою якістю друкованого на ній декоративного узору. Крім того, метою даного винаходу є також спосіб створення такого поліпшеного друкованого узору. Іншим аспектом даного винаходу є створення плити, а також способу, в яких би забезпечувалася підвищена адгезія різноманітних шарів і отже особливо хороші показники механічної міцності. Інші цілі даного винаходу, які докладно розглядаються у даному описі нижче і можуть бути цілком очевидними для фахівця в даній галузі, досягаються у панелі за п. 1 та у способі за п. 4 формули винаходу. 3. Докладний опис винаходу Панель згідно з винаходом складається із власне несучої плити та декоративного шару, що її оздоблює. В якості несучих плити кращими є плити, виконані із деревних матеріалів, зокрема, деревно-волокнисті плити МДФ або ХДФ, тріскові плити, плити із великорозмірної орієнтованої тріски OSB, плити із натуральної деревини тощо. Декоративний шар може містити декоративний 1 UA 111032 C2 5 10 15 20 25 30 35 40 45 50 55 60 папір, сполучений з несучою панеллю або може друкуватися безпосередньо на самій несучій панелі. При цьому в обох випадках декоративний узор створюють методом цифрового чотириколірного друку, і формується він із численних кольорових точок, серед яких більше 90 % 2 2 мають розмір від 1000 мкм до 15000 мкм при значенні dpi в інтервалі 200 – 1200. Термін "значення dpi" є добре відомим фахівцям у даній галузі і означає кількість кольорових точок на дюйм (dots per inch). Значення dpi вимірюють принаймні в одному напрямку (тобто по горизонталі або вертикалі), хоча в кращому варіанті значення dpi лежить в інтервалі від 200 до 1200 в обох напрямках – по горизонталі і вертикалі декоративного узору. Авторами було встановлено, що вибраний у даному винаході розмір площі кольорових точок, створюваних у процесі цифрового чотириколірного друку, дозволяє одержувати декоративні узори особливо високої оптичної якості для зорового сприйняття. Цей факт з особливою безумовністю справджується в тих випадках, коли декоративний узор імітує поверхню натуральної деревини, тобто зерно натуральної деревини. Було показано, що хорошої імітації поверхні натуральної деревини не можна досягнути, якщо використовувати занадто дрібні кольорові точки, або якщо кольорові точки є більшими певного розміру. Коли кольорові точки є занадто великими, одержати узор високої контрастності, з усіма деталями, стає неможливим. Якщо ж кольорові точки є занадто дрібними, то, знову ж таки, виникає небажане явище оптичної дефектності, зумовлене, зокрема, певною роздільністю друкованого узору. Цього не можна уникнути навіть з більшим значенням dpi при дрібних кольорових точках. Крім того, більші значення dpi приводять напряму до зростання витрат на друк, оскільки це потребує як збільшення кількості операцій друкування, так і застосування більш складного друкувального обладнання. У системах цифрового чотириколірного друку, зазвичай, застосовують чотири основні кольори – блакитний, пурпурний, жовтий і чорний. При цьому кожна кольорова точка друкованого узору утворюється однією із цих чотирьох друкарських фарб. Із цих чотирьох кольорів цифрового друку може створюватися ефект майже будь-якого бажаного кольору шляхом варіювання кількістю точок різних кольорів на поверхні. Окремі кольорові точки такого узору можна розрізняти під мікроскопом з дуже великим збільшенням. Неозброєним оком людина здатна бачити не ці окремі кольорові точки, а лише площинний ефект забарвлення від них. Більш докладно цей аспект розглядатиметься нижче з ілюстрацією на супровідних фігурах креслення. 2 2 У кращому варіанті кольорові точки мають розміри від 2000 мкм до 10000 мкм , у ще 2 2 кращому варіанті – в інтервалі 3000 мкм – 8000 мкм , а в найкращому варіанті – в інтервалі 3500 2 2 мкм – 5000 мкм . У такому інтервалі розмірів у кращому варіанті повинно потрапляти принаймні 90 % кольорових точок. У загальному випадку кращим є значення dpi від 280 до 1200, а в ще кращому варіанті вона становить від 300 до 400. Значення dpi, зазвичай, задають принаймні в одному напрямку (тобто по горизонталі або вертикалі), але у кращому варіанті його витримують в обох напрямках (по вертикалі і горизонталі). Даний винахід стосується також способу друкування на плиті, зокрема, на стіновій, стельовій або підлоговій панелі. На першій стадії цього процесу підготовляють, плиту, виконану, наприклад, із деревного матеріалу згідно з описаним вище. Цю плиту, в разі потреби, піддають первинній обробці, наприклад, шпаклюванням, шліфуванням і нанесенням первинного адгезивного шару, і наносять на неї ґрунтовку. При цьому для нанесення ґрунтовки у кращому варіанті використовують спосіб створення покриття пропусканням плити крізь завісу, тобто завісу із рідкого матеріалу покриття. Далі необов'язково проводять сушку і/або твердіння ґрунтовки, а також інші потрібні стадії проміжної обробки, такі як шліфування або нанесення ґрунтовки. Поверхню ґрунтовки піддають обробці принаймні одним із таких засобів: коронним розрядом; плазмою і/або, у найкращому варіанті, нанесенням масла. Після цих стадій обробки і, необов'язково, інших стадій сушки на панелі друкують декоративний узор. Вихідний матеріал для ґрунтовки у кращому варіанті має форму водної дисперсії (водноакрилатної системи), яка має підходящий склад для того, щоб її можна було наносити як покриття методом пропускання крізь завісу. З попереднього рівня техніки відомо, що ґрунтовку, зазвичай, наносили на поверхню несучого шару за допомогою валика. При такому способі матеріал покриття (ґрунтовка) подавався на поверхню, що покривалася, або безпосередньо з валика або непрямо, через шарувату стрічку, яка притискалася валиком до компонента, що покривався. Авторами даної заявки було виявлено, що поверхні, які одержували в такий спосіб, не забезпечують очікуваних рівнів розрізняння та різкості, і особливо при кінцевому детальному друці узорів, які зазвичай потрібні для імітації поверхні натуральної деревини. Зокрема, при застосуванні полімерних фарб для цифрового друку на друкованих узорах виникають дефектні смужки. У зв'язку з цим, авторами винаходу було знайдено, що цієї проблеми можна уникнути, якщо покриття наносити не валиком, а пропусканням крізь завісу. Вважається, що нанесення 2 UA 111032 C2 5 10 15 20 25 30 35 40 45 50 55 покриття за допомогою валиків (або валика) дозволяє завдяки їхній кривині одержувати покриття з мінімальною хвилястістю поверхні, оскільки матеріал покриття при цьому накладається на поверхню або безпосередньо з валика, або в непрямий спосіб, з шаруватої стрічки. Підйоми і западини цієї хвилястої поверхні є настільки малими, що на ній дуже добре можуть здійснюватися звичайні способи глибокого друку. Проте наявність на поверхні покриття навіть дуже малої нерівномірності не дозволяє створювати на ній оптимальний узор шляхом цифрового друку, що зумовлено, вочевидь, різницями електричних потенціалів. У будь-якому випадку небажане утворення смужок можна ефективно усувати, незалежно від способу друку, якщо покриття наносити шляхом розливання ґрунтовки (методом завіси). Метод завіси для нанесення покриття і відповідний для цього пристрій є фахівцям у даній галузі добре відомими (наприклад, із патенту EP 1 252 937 A1) і не потребують детального ознайомлення з ними в даному описі. Слід лише зазначити, що суть цього методу полягає у пропусканні об'єкта, на котрий наноситься покриття, крізь завісу із рідкого матеріалу покриття. Нанесення покриття валками при цьому не застосовується. У кращому варіанті як вихідний матеріал покриття для ґрунтовки використовують дисперсію і, зокрема, водну акрилатну дисперсію акрилату. Водні акрилатні дисперсії складаються, головним чином, із розчинника (води) і сполучного у формі пластичних полімерів (акрилатів), які, коли розчинник випаровується, об'єднуються, утворюючи твердий суцільний шар. Крім того, в разі потреби, до складу дисперсії додаються кольорові пігменти для створення потрібного покриття та бажаного основного кольорового тону. Твердіння цих акрилатних дисперсій відбувається не шляхом полімеризації, а шляхом випаровування розчинника, оскільки сполучне вже є в них і має форму полімерів. Полімери, що містяться в дисперсії, об'єднуються між собою під час випаровування виключно фізичним чином й утворюють суцільний шар. Авторами було знайдено, що друкований декоративний узор можна поліпшити, якщо ґрунтовку піддати спеціальній поверхневій обробці після інших необов'язкових проміжних стадій процесу. Такою обробкою поверхні може бути, наприклад, обробка так званим коронним розрядом. Обробка коронним розрядом являє собою спосіб електрохімічної модифікації поверхні, зокрема, пластмас. Принципи, що лежать в основі способу електрохімічної модифікації поверхні, є добре відомими із рівня техніки і не потребують детального розгляду в даному описі. Стосовно цього важливо лише зауважити, що в обробці коронним розрядом використовують високовольтні електроди, розподілені по оброблюваній поверхні один від одного на відстані декількох міліметрів. Під дією напруги від цих високовольтних електродів на оброблюваній поверхні відбуваються реакції окислювання, в яких зазвичай застосовують кисень із повітря. В альтернативному варіанті може застосовуватися плазмова обробка поверхні. Спосіб модифікації поверхні за допомогою плазми є також добре відомим у даній галузі. Принцип плазмової обробки полягає в тому, що робочий газ (зазвичай, повітря) приводять у вихідному соплі у стан плазми шляхом створення в ньому розряду від електричної дуги і в такому стані спрямовують на поверхню оброблюваного матеріалу. Проте у порівнянні з методами коронного розряду і плазмового розряду набагато більш значного поліпшення оброблюваної поверхні дозволяє досягти покриття її маслом, котре у кращому варіанті наносять у розбавленому водою стані. Було знайдено, що нанесення масла дозволяє одержати друковані узори особливо високої якості і позбавитися при цьому необхідності застосовувати технічно витратні методи обробки плазмою та коронним розрядом. Вважається, що жирні кислоти масла добре акумулюються на полярних групах основного матеріалу покривного розчину і тим самим знижують поверхневий натяг, внаслідок чого досягається підходяще змочування поверхні краплями фарби. При використанні ненасичених жирних кислот подвійні зв'язки можуть ініціювати хімічну реакцію після нанесення полімерного покриття (в разі його потреби) та УФ-активовану полімеризацію, внаслідок чого будуть утворюватися особливо стабільні сполуки різноманітних шарів на панелі. Підходящими для цього можуть бути будь-які масла, але найкращі результати одержують все ж з натуральними оліями і, особливо, з лляною, пальмовою, соняшниковою та рапсовою оліями. Було знайдено, що особливо хороші результати одержують з великою пропорцією ненасичених жирних кислот. Зумовлено це у першу чергу тим, що великий вміст ненасичених жирних кислот поліпшує зорове сприйняття друкованого узору. Крім того, ненасичені жирні кислоти надають поверхні особливо високої адгезивної здатності в контакті з полімерним шаром, нанесеним на неї після обробки олією. У загальному випадку вміст ненасичених жирних кислот в олії повинен складати принаймні 20 %, у кращому варіанті – принаймні 30 %, у ще кращому варіанті – принаймні 50 %, а в найкращому варіанті – принаймні 80 %. 3 UA 111032 C2 5 10 15 20 25 30 35 40 45 50 55 60 Подібно олійній емульсії, позитивний ефект на продукті друкування одержують також від інших сполук, які діють аналогічним чином. Так, позитивний результат може бути отриманий від 2 нанесення на ґрунтовку валиком аліфатичного поліуретан-акрилату в кількості 1 – 20 г/м , у 2 кращому варіанті – 3-6 г/м , цифрового друку на ньому і потім – нанесення інших олігомерів згідно з даним описом. При цьому поліуретан-акрилат зчіплюється з одного боку водневими містками з акрилатною матрицею ґрунтовки, а з іншого боку – подвійними зв'язками у полімерному остові, який складається із цього поліуретан-акрилату, зі здатними полімеризуватися друкарськими фарбами та наступними олігомерними шарами. Для фахівця в даній галузі цілком зрозуміло, що перелічені тут сполуки наведені лише як приклади і несуть виключно ілюстративний характер. Підсумовуючи ідеї, які стали в основі даного винаходу, можна стверджувати таке: особливо підходящими для поліпшення друкованого узору є сполуки, які мають три головні особливості: функціональні групи, які можуть прикріплюватися до ґрунтовки зв'язками побічної валентності; аполярний остов, полярність якого адаптована до полярності друкарської фарби; подвійні зв'язки, які інтегруються в полімерний шар під час радіаційної полімеризації. Проте, ці сполуки повинні мати принаймні такі дві властивості: функціональні групи, які достатньо міцно закріплюються зв'язками побічної валентності, та аполярний остов, який забезпечує полярність, що відповідає друкарській фарбі. Експериментальні дослідження показали, що фактично потрібно наносити лише невелику кількість олії на м² поверхні. У кращому варіанті, ця кількість становить приблизно 0,1 – 10 г 2 2 олії/м², у ще кращому варіанті – 1,0 – 5 г/м , у ще кращому– 1,5 – 3 г/m , а в найкращому – 1,6 – 2 2,5 г олії/м поверхні, що покривається. Вимірювати потрібну для нанесення кількість олії бажано, коли олія наноситься у розрідженому водою стані. При цьому розрідження водою у загальному випадку здійснюється у пропорції: від 1 до 30 масових частин води на одну частину олії. У кращому варіанті масова пропорція такого розрідження становить 3-15 частин води на одну частину олії, у ще кращому варіанті – 4-10 частин води на одну частину олії, а в найкращому варіанті – 5-7 частин води на одну частину олії. Це означає, наприклад, що для приготування суміші із 1 частини олії і 8 частин води потрібно змішати 8 грамів води з одним грамом олії. Якщо олію наносять у розрідженому водою стані, то у кращому варіанті перед тим, як починати друкування декору, здійснюють сушку або вичікують протягом відповідного проміжку часу. Фахівцеві у даній галузі відомо, що процеси випаровування або сушки відбуваються дуже швидко, оскільки кількість олії, яка наноситься у розрідженому водою стані на 1 м² поверхні, тобто в абсолютному вираженні, є вкрай малою. Як зазначалося вище, у загальному випадку декоративний узор у кращому варіанті створюють за допомогою цифрового друку, а в ще кращому варіанті – за допомогою цифрового чотириколірного друку. Інакше кажучи, наведені вище дані стосовно середнього розміру кольорових точок, значення dpi та інші, також можуть ефективно використовуватися у способі за винаходом. У кращому варіанті панель за винаходом містить над декоративним шаром або декоративним узором затверділий полімерний шар, який служить захисним покриттям і в кращому варіанті має градієнт твердості у відповідності до цитованої вище патентної заявки WO 2008/061791. Цей полімерний шар у кращому варіанті наносять у формі здатної полімеризуватися акрилатної системи і містить, наприклад 1,6-гександіолдіакрилат, поліестеракрилат, поліуретанакриловий естер та дипрофілінглікольдіакрилат. Товщина полімерного шару (зносостійкого шару) після твердіння у кращому варіанті складає 20 – 300 мкм, у ще кращому варіанті – 40-250 мкм, у ще кращому – 50-220 мкм, а в найкращому варіанті – 60-180 мкм. Твердіння полімерного шару або здатної полімеризуватися акрилатної системи слід розглядати як хімічну реакцію, що відбувається під час полімеризації, зокрема таку, як поліконденсація. Цей процес слід відрізняти від сушки таких шарів, коли відбувається лише фізичне випаровування чи зменшення вмісту розчинника, наприклад, води полімерних шарів. Нанесення полімерного шару відбувається після друку на декоративному шарі на поверхні на панелі. У разі потреби, після друку декоративного узору можуть здійснюватися додаткові стадії обробки із застосуванням, в тому числі, інших способів, такі як нанесення ґрунтовки тощо. Як зазначалося вище, у загальному випадку бажано, щоб нанесений полімерний шар (зносостійкий шар) мав градієнт твердості, з яким твердість полімерної плівки по суті безперервно зменшується з глибиною від поверхні полімерного шару. У принципі такий градієнт твердості може бути створений шляхом нанесення першого рідкого матеріалу покриття (першого олігомеру) на поверхню на першій стадії, а на другій стадії – принаймні одного другого рідкого матеріалу покриття (другого олігомеру) на перший матеріал покриття в стані "сирий на сирий". У результаті нанесення матеріалів покриття в стані "сирий на сирий" на межі поділу між ними відбувається їх часткове взаємне змішування. На наступній стадії цей матеріал покриття 4 UA 111032 C2 5 10 15 20 25 30 35 40 45 50 55 60 або два нанесені матеріали покриття у кращому варіанті піддаються спільному твердінню під опромінюванням. Для створення градієнта твердості ці два об'єднувані матеріали для першого і другого шару повинні бути різними і, зокрема, мати різні кількості подвійних C-C зв'язків, що дозволить завдяки їх частковому змішуванню одержати потрібний градієнт твердості після полімеризації. Оскільки цей спосіб описаний у цитованій вище патентній заявці WO 2008/061791, у даному описі його детальний розгляд опущений. В одному із кращих варіантів здійснення винаходу застосовують друкарську фарбу на основі здатної полімеризуватися акрилатної системи. У даній галузі, як правило, використовують дисперсійні, зокрема акрилові, фарби (друкарські чорнила). Ці дисперсійні фарби широко використовуються у глибокому друці. Зазвичай вони складаються із трьох головних компонентів: (a) розчинника (останнім часом – це зазвичай вода); (b) сполучного у формі пластичних полімерів (акрилатів), які об'єднуються та утворюють твердий шар, коли розчинник випаровується; (c) кольорові пігменти для створення потрібного покриття і бажаного кольорового відтінку. Висушування дисперсійних фарб відбувається не шляхом полімеризації, а шляхом звітрювання або випаровування розчинника, оскільки сполучне тут само є наявним як полімер. Полімери, які містяться в дисперсійному розчині, фізично об'єднуються під час зрідження сполучного і, таким чином, утворюють суцільний шар. Заявниками було знайдено, що поліпшення адгезивних властивостей шаруватої структури можна досягти, якщо використовувати не звичайні друкарські дисперсні фарби, а друкарські фарби, здатні полімеризуватися. Таке нововведення є особливо ефективним у випадку застосування полімерного шару і ще більше, якщо він буде мати градієнт твердості, як це детально показано нижче. Отримуваний при цьому позитивний ефект є особливо відчутним, коли друкарська фарба декоративного шару (коли декоративний шар нанесений безпосередньо і, таким чином, при цифровому друці декоративний шар складається по суті із друкарської фарби) і полімерний шар (або шари) твердіють або полімеризуються разом. Завдяки такій спільній полімеризації (полімеризації/поліконденсації) акрилатних систем друкарської фарби і полімерного шару відбувається хімічне зшивання на межі поділу між цими двома шарами, яке, таким чином, можна вважати відповідальним за вищезгадане відчутне поліпшення адгезії цих шарів. Використовувана дотепер звичайна дисперсійна друкарська фарба не містила здатних полімеризуватися акрилатних систем, і, отже, вона не могла хімічно зшиватися з полімерним шаром. У кращому варіанті у здатних полімеризуватися друкарських фарбах використовуються здатні полімеризуватися акрилатні системи. Здатні полімеризуватися друкарські фарби містять такі головні компоненти: сполучне, тобто смоли, які містять хімічно активні подвійні зв'язки і є мономерами або олігомерами, такими як акрилатні мономери та акрилатні олігомери; в разі потреби – фотоініціатори для придатних до радіаційної полімеризації друкарських фарб; а також присадки, такі як піногасники, присадки для підвищення текучості, згущувачі і кольорові пігменти в невеликій кількості. У загальному випадку для даного винаходу є бажаним, щоб використовувані друкарські фарби, здатні полімеризуватися, були придатними до радіаційної полімеризації і, зокрема, такими, як друкарські фарби, здатні фотополімеризуватися з ініціацією ультрафіолетовим випромінюванням (УФ-полімеризації). Отже, в особливо кращому варіанті здійснення винаходу найбільш підходящою друкарською фарбою є здатна УФ-полімеризуватися акрилатна система. Як матеріал покриття ґрунтовки не слід вибирати лак, здатний УФ-полімеризуватися. Експериментальні дослідження показали, що особливо коли для обробки поверхні ґрунту застосовуються масла, адгезія таких лаків може бути повністю зруйнована. Нижче, спосіб за винаходом розглянутий на прикладі його здійснення, що не несе обмежувального спрямування. Оброблювану несучу панель ХДФ завтовшки 8 мм передусім покривають ґрунтокою на основі водно-акрилатної дисперсії, що є у продажі, за допомогою валика. Після цього поверхню плити згладжують шляхом шпатлювання. Після попередньої сушки наносять ґрунтове покриття методом завіси. Базовим матеріалом для цього ґрунтового покриття служить водно-акрилатна дисперсія, змішана з наповнювачами і кольоровими пігментами. Після кожної із цих стадій нанесення покриття проводять проміжну сушку при температурі в інтервалі від 80 до 200 °C. На ґрунтовку наносять рапсову олію у стані восьмикратно розбавленого водного розчину за допомогою валика. Поверхневу концентрацію при нанесенні встановлюють приблизно на 2 г (чистої) рапсової олії на м² поверхні. Потім за допомогою цифрового принтера друкують декоративний узор. Для цього застосовують придатні до УФ-полімеризації фарби для 2 цифрового друку у кількості приблизно 2 г/м . Далі наносять полімерний шар у формі олігомеру, який містить подвійний зв'язок, є забезпеченим фотоініціаторами і є придатним до радіаційної полімеризації. На цей незатверділий полімерний шар накладають другий полімерний шар із 5 UA 111032 C2 5 10 15 20 25 30 35 40 45 50 55 60 олігомеру, який містить подвійні зв'язки, забезпечений фотоініціаторами і є придатним до радіаційної полімеризації; таким чином, ці два шари частково змішуються один з одним на межі поділу між ними. Після цього всі три шари, тобто здатна полімеризуватися друкарська фарба, перший полімерний шар і другий полімерний шар спільно полімеризуються, тобто твердіють, під дією УФ випромінювання. Покриту таким чином плиту у подальших процесах можна розділити на відносно невеликі панелі та обладнати їх відомими з'єднувальними елементами, за допомогою яких із множини таких панелей можна будевикладати, наприклад, підлогові покриття. Завдяки спільному твердінню полімерних шарів і здатної полімеризуватися друкарської фарби, між друкарською фарбою і полімерними шарами (корисними зносостійкими шарами) утворюється хімічний зв'язок, що, в додаток до залучення подвійних зв'язків жирних кислот нанесеної олії, як вважають автори, забезпечує особливо хороші показники механічної міцності покритих таким чином плит або плиток. З рівня техніки відомо, що адгезія забезпечувалася практично лише фізичними процесами, оскільки в них була відсутня спільна полімеризація, тобто полімеризація друкарської фарби з нанесеними на неї полімерними шарами. 4. Опис кращих варіантів здійснення винаходу Нижче даний винахід розглядається більш детально з поясненнями на супровідних кресленнях, а саме: на Фіг. 1 – вигляд під мікроскопом надрукованого узору відповідно до рівня техніки; на Фіг. 2 – вигляд під мікроскопом надрукованого узору при застосуванні попередньої обробки коронним розрядом; на Фіг. 3 – вигляд під мікроскопом надрукованого узору при застосуванні попередньої обробки плазмою; на Фіг. 4 – вигляд під мікроскопом надрукованого узору при застосуванні попередньої обробки розбавленою рапсовою олією; на Фіг. 5 – типова шарувата структура; і на Фіг. 6 – схематичне зображення пристрою для здійснення способу за винаходом. На Фіг. 1-4 показані отримані під мікроскопом з різним збільшенням зображення узорів, створених шляхом чотирикольорового цифрового друку. Це є зображення надрукованих декоративних узорів, що імітують натуральну деревину. Тут можна бачити, що дані декоративні узори складаються із численних кольорових точок. Використане збільшення під мікроскопом дозволяє побачити, що ці кольорові точки є дискретними, тобто окремими одна від одної. Неозброєним оком цю картину розгледіти неможливо. Зображення на Фіг. 1-4 є чорно-білими, проте можна бачити, що розміри і розтікання поодиноких кольорових точок на різних фігурах є різними. На Фіг. 1 показане чотирикольорове зображення узору, одержане відповідно до відомого рівня техніки. Цей узор був надрукований цифровим принтером одразу після нанесення ґрунтовки. Поодинокі кольорові точки на ньому є чітко відокремленими одна від одної, як того і слід очікувати від цифрового друку. Надрукований у відповідності до рівня техніки узор, показаний на Фіг. 1, є дуже примхливим. Проте, практика показала, що таке хороше розділяння точок і технічно примхливий надрукований узор не можна вважати оптимально підходящим для імітації поверхні натуральної деревини. Таким чином, авторами даного винаходу було знайдено, що високоякісні для сприйняття оком друковані узори можна одержати, якщо поверхню перед друком піддавати певній обробці, а саме обробці коронним розрядом, плазмовій обробці, а в найкращому варіанті – наносити на неї масло, бажано у стані водної емульсії. На Фіг. 2 показане зображення під мікроскопом друкованого узору у випадку, коли ґрунтовку перед друком піддавали обробці коронним розрядом. На Фіг. 2 помітно, що поодинокі кольорові точки декоративного узору розтікаються дещо більше і покривають загалом більшу поверхню. Аналогічні хороші результати, як показано на Фіг. 3, можна одержати із застосуванням плазмової обробки. Проте, найкращі результати досягаються, коли після нанесення ґрунтовки і, необов'язково, сушки та/або твердіння ґрунтовки, на поверхню наносять олію у формі водної емульсії. У показаному тут прикладі використовувалася рапсова олія, котру наносили у розчині з водою у 2 співвідношенні: одна частина олії на 8 частин води. При цій пропорції наносилося 2 г олії на м 2 поверхні (тобто приблизно 18 г водного розчину олії на м ). Поодинокі кольорові точки цифрового чотириколірного друку сильно розтікаються і дають хороше покриття базового шару, як це показано у збільшенні під мікроскопом на Фіг. 4. Хоча таке розтікання, зазвичай, є небажаним, все ж було виявлено, що такий друкований узор дуже добре сприймається оком і залишає надзвичайно приємне зорове враження високоякісного декору, що є особливо важливим для імітації узору натуральної деревини. На вищезгаданих фігурах не всі кольорові 6 UA 111032 C2 5 10 15 20 25 30 35 40 45 50 55 точки є однакового розміру. Так, на друкованому узорі Фіг. 4 більшість кольорових точок мають 2 2 розміри від 2000 мкм до 3500 мкм . Крім того, у горизонтальному напрямку тут нараховується приблизно 360 кольорових точок на дюйм (360 dpi). Аналогічна їх кількість нараховується і по вертикалі, тобто також приблизно 360 кольорових точок на дюйм (360 dpi). На Фіг. 5 схематично зображена шарувата структура панелі або плити за даним винаходом. Масштабні співвідношення на цій схемі не дотримуються. Так, наприклад, фактично несуча плита 11 має значно більшу товщину, ніж шари 12 – 16, товщина яких лежить у межах декількох мікронів. На цій схемі показана ХДФ несуча плита 11 завтовшки приблизно 8 мм. Звукоізоляційний шар 17, а також скріплений з ним вологозахисний шар 18 розміщені на тильній стороні несучої плити 11. На лицьовій стороні, тобто на головній поверхні плити, нанесена ґрунтовка 12. На ґрунтовці 12 створений декоративний шар або декор 13. Декоративний узор наносили здатною полімеризуватися друкарською фарбою за допомогою цифрового чотириколірного друку. Зверху декоративний шар 13 покрили двома полімерними шарами, які утворили собою корисну зносостійку поверхню панелі 10. Полімерні шари 14 і 15 створюються із матеріалів акрилатної системи і мають градієнт твердості. Як відомо фахівцям у даній галузі, для збільшення абразивної стійкості поверхні у полімерні шари можуть додавати абразивні частки, зокрема, корунду. Верхню поверхню даної шаруватої структури покривають лаковим шаром 16. Між шарами, зокрема між поверхнею плити 11 і шаром 12 ґрунтовки, можуть бути передбачені інші шари, зокрема, такі як шар ґрунтовки для поліпшення адгезії. Згідно з даним винаходом, на ґрунтовку 12 наносили олію у формі водної емульсії, яка утворювала шар 20 олії. Нижче спосіб за винаходом розглянутий з посиланнями на Фіг. 6. На Фіг. 6 показана структурна схема пристрою для нанесення покриття на плити або панелі 10. Плити 10, якими можуть бути, наприклад, суцільні плити, МДФ-, ХДФ-плити або тріскові плити, переміщуються роликовим конвеєром 21 через низку ділянок пристрою для нанесення покриття. Показані на даній схемі ділянки для нанесення покриття не є обмеженням щодо можливості включення інших ділянок та їх кількостей і служать лише ілюстрацією способу за винаходом. У даному виробничому конвеєрі можуть бути добавлені робочі ділянки перед вже показаними ділянками, після них або між ними; це можуть бути, наприклад, інші сушильні ділянки, ділянки нанесення ґрунтовки, ділянки нанесення шпаклівки тощо. На першій показаній тут ділянці 30 наноситься ґрунтовка за допомогою рідкої завіси 31 матеріалу покриття на головну поверхню плити 10. Рідка завіса 31 простягається по всій ширині плити, так що, проходячи під цією завісою, плити покриваються матеріалом із неї. Під пристроєм 30 випускання завіси розташований колекторний контейнер 32, у який потрапляє рідина завіси, коли плити під нею немає; це може бути, наприклад, проміжок між двома послідовно розташованими плитами, що рухаються на транспортері. Матеріалом для ґрунтового покриття у кращому варіанті служить водноакрилатна дисперсія. На одній із подальших ділянок 40 сушки нанесене ґрунтове покриття сушать гарячим повітрям, тобто із водно-акрилатної дисперсії видаляють воду. На ділянці 50 на цю ґрунтовку за допомогою валиків наносять розчин масла у воді. Маслом при цьому у кращому варіанті служить натуральна олія, наприклад, лляна, пальмова, соняшникова або рапсова олія, 2 яка наноситься в кількості 1 – 5 г олії / м . На ділянці 60 на оброблену таким чином ґрунтовку за допомогою цифрового друку наносять декоративний шар, наприклад, узор під натуральну деревину. В разі потреби, між ділянками 50 і 60 додають стадію сушки. На ділянці 70 на декоративний шар наносять полімерний шар. Цей полімерний шар створюють таким чином, щоб він мав градієнт твердості, і щоб твердість по суті безперервно зменшувалася від поверхні у глибину шару. Для цього перший полімерний шар на основі здатної полімеризуватися акрилатної системи наносять на першій ділянці 71 створення покриття. Далі, на ділянці 72 створення покриття, на цей полімерний шар у стані "сирий на сирий" наносять ще один полімерний шар. При цьому зазначений другий полімерний шар має, наприклад, більший вміст подвійних зв'язків, що детально описано у цитованій вище патентній заявці стосовно градієнта твердості. Обидва ці полімерні шари створюються на ділянках 71 і 72 у стані "сирий на сирий", у результаті чого на поверхні поділу між ними відбувається часткове змішування цих двох шарів. На ділянці 73 ці полімерні шари твердіють разом під дією УФ випромінювання. У кращому варіанті ділянкою 60 є установка для цифрового друку, в якій використовується друкарська фарба на основі здатного полімеризуватися акрилату. При цьому бажано, щоб між ділянками 60 і 70 не відбувалося твердіння друкарської фарби, а на край випадок проводилася проміжна сушка, при якій зі здатної полімеризуватися акрилатної друкарської фарби видалялася б певна кількість вологи. Після цього на ділянці 73 твердіння друкарська фарба і перший з другим полімерні шари полімеризуються разом, утворюючи високоміцну поверхню. 7 UA 111032 C2 5 Згідно зі схемою Фіг. 6, на ділянці 50 здійснюється нанесення масла у розрідженому водою стані. Але в альтернативному варіанті або додатково у даному технологічному процесі можуть бути передбачені також ділянки для обробки коронним розрядом або плазмової обробки. Наприклад, ділянка для обробки коронним розрядом може бути передбачена між ділянками 40 і 50, а нанесення масла у розрідженому водою стані буде тоді відбуватися після обробки коронним розрядом на ділянці 50. ФОРМУЛА ВИНАХОДУ 10 15 20 25 30 35 40 45 50 55 1. Спосіб друкування на плиті, зокрема на стіновій, стельовій або підлоговій панелі, який включає такі стадії у вказаному нижче порядку: (і) надання плити; (іі) нанесення ґрунтовки за допомогою рідкої завіси із матеріалу покриття на головну поверхню зазначеної плити; (ііі) необов'язково сушіння і/або твердіння ґрунтовки; (iv) обробку поверхні ґрунтовки за допомогою нанесення масла у розрідженому водою стані; (v) створення декоративного узору. 2. Спосіб друкування на плиті за п. 1, який відрізняється тим, що матеріал покриття для ґрунтовки оснований на водно-акрилатній дисперсії. 3. Спосіб друкування на плиті за п. 1 або 2, який відрізняється тим, що між стадіями (і) і (іі) і/або стадіями (ііі) і (iv) наносять ґрунтовку. 4. Спосіб друкування на плиті за будь-яким із попередніх пунктів, який відрізняється тим, що маслом є натуральна олія, зокрема лляна олія, пальмова олія, соняшникова олія або рапсова олія. 5. Спосіб друкування на плиті за будь-яким із попередніх пунктів, який відрізняється тим, що масло містить у великій масовій пропорції ненасичені жирні кислоти, зокрема щонайменше 20 %, краще - щонайменше 30 %, ще краще - щонайменше 50 %, а найкраще - щонайменше 80 % жирних кислот. 6. Спосіб друкування на плиті за будь-яким із попередніх пунктів, який відрізняється тим, що 2 2 2 наносять від 0,1 до 10 г масла на м , краще - від 1,0 до 5 г/м , ще краще - від 1,5 до 3 г/м , а 2 найкраще - від 1,6 до 2,5 г/м . 7. Спосіб друкування на плиті за будь-яким із попередніх пунктів, який відрізняється тим, що розрідження водою у масовій пропорції становить від 1 до 30 частин води на 1 частину масла, краще - від 3 до 15 частин води на 1 частину масла, ще краще - від 4 до 10 частин води на 1 частину масла, а найкраще - від 5 до 7 частин води на 1 частину масла. 8. Спосіб друкування на плиті за будь-яким із попередніх пунктів, який відрізняється тим, що узор друкують на головній поверхні плити. 9. Спосіб друкування на плиті за будь-яким із попередніх пунктів, який відрізняється тим, що узор друкують на головній поверхні плити за допомогою цифрового друку, а краще - за допомогою цифрового чотириколірного друку. 10. Спосіб друкування на плиті за будь-яким із попередніх пунктів, який відрізняється тим, що узор друкують за допомогою цифрового чотириколірного друку на головній поверхні плити, одержуючи в результаті узор, сформований із множини кольорових точок, більше 90 % з яких 2 2 мають розмір від 1000 мкм до 15000 мкм при значенні dpi від 200 до 1200. 11. Спосіб друкування на плиті за пунктом 10, який відрізняється тим, що більше 90 % 2 2 2 кольорових точок мають розміри від 2000 мкм до 10000 мкм , краще - від 3000 мкм до 8000 2 2 2 мкм , а найкраще - від 3500 мкм до 5000 мкм . 12. Спосіб друкування на плиті за пунктом 11, який відрізняється тим, що значення dpi складає від 280 до 1200, краще - від 300 до 400. 13. Спосіб друкування на плиті за будь-яким із попередніх пунктів, який відрізняється тим, що зазначений узор надрукований на головній поверхні плити, і для друку використовують здатну полімеризуватися друкарську фарбу, а під час наступної стадії наносять полімерний шар, який у кращому варіанті має градієнт твердості такий, що твердість зазначеного полімерного шару зменшується по суті безперервно з глибиною поверхні цього полімерного шару. 14. Спосіб друкування на плиті за пунктом 13, який відрізняється тим, що друкарська фарба є на основі здатного полімеризуватися акрилату. 15. Спосіб друкування на плиті за будь-яким із пунктів 13 або 14, який відрізняється тим, що полімерний шар є на основі одного або більше таких акрилатів: 1,6-гександіолдіакрилат, поліестеракрилат, поліуретанакриловий естер і дипропіленглікольдіакрилат. 8 UA 111032 C2 5 16. Спосіб друкування на плиті за пунктом 15, який відрізняється тим, що полімерний шар має товщину від 20 до 300 мкм, краще - від 40 до 250 мкм, ще краще - від 50 до 220 мкм, а найкраще - від 60 до 180 мкм. 17. Спосіб друкування на плиті за пунктом 16, який відрізняється тим, що друкарська фарба і полімерний шар твердіють разом, переважно за допомогою випромінювання. 18. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що плитою є плита на основі деревини, зокрема натуральна деревна плита, МДФ-, ХДФ- або тріскова плита. 9 UA 111032 C2 10 UA 111032 C2 11 UA 111032 C2 Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 12

ДивитисяДодаткова інформація

Назва патенту англійськоюPanel having decorative layer and method for printing panels

Автори англійськоюDohring, Dieter

Автори російськоюДйоринг Дитэр

МПК / Мітки

Мітки: панелі, спосіб, друкування

Код посилання

<a href="https://ua.patents.su/14-111032-sposib-drukuvannya-na-paneli.html" target="_blank" rel="follow" title="База патентів України">Спосіб друкування на панелі</a>

Попередній патент: Спосіб плазмового напилення

Наступний патент: Спосіб складання двопакетної синхронної електричної машини торцевого типу з постійними магнітами

Випадковий патент: Силовий передавальний кабель, спосіб надання ударостійкості кабелю (варіанти) та спінений полімерний матеріал для нього