Спосіб утилізації відходів, зокрема відкладень, одержаних після очищення стічних вод

Формула / Реферат

1. Спосіб утилізації відходів, при якому здійснюють:

- проведення кислотного окислювального гідролізу відходів, що надходять (завантаження);

- проведення лужного окислювального гідролізу маси, що виходить з кислотного окислювального гідролізу;

- хімічне кондиціонування вихідної маси, що виходить з лужного окислювального гідролізу, шляхом додавання кислотного реагенту;

- відділення нерозчинних залишків, якщо такі є.

2. Спосіб за п. 1, в якому відходи, що мають бути утилізовані, являють собою відкладення, що одержують при очищенні стічних вод.

3. Спосіб за п. 2, що включає також рециркуляцію елюату, одержаного на стадії відділення у способі очищення, в якому утворюється вхідне завантаження.

4. Спосіб за будь-яким з попередніх пунктів, який додатково включає попередню стадію механічного руйнування вхідного завантаження.

5. Спосіб за будь-яким з попередніх пунктів, який додатково включає, після стадії лужного окислювального гідролізу, стадію відділення нерозчинних гідроксидів металів.

6. Спосіб за будь-яким з попередніх пунктів, в якому стадію кислотного окислювального гідролізу проводять при значенні рН від 0,1 до 5,0, переважно від 2,5 до 3,5.

7. Спосіб за будь-яким з попередніх пунктів, в якому стадію кислотного окислювального гідролізу проводять при температурі від 35° до 100 °C, переважно від 60° до 75 °C.

8. Спосіб за будь-яким з попередніх пунктів, в якому стадію кислотного окислювального гідролізу проводять шляхом включення у масу молекулярного кисню та/або органічного чи неорганічного пероксидного окислювача.

9. Спосіб за будь-яким з попередніх пунктів, в якому стадію лужного окислювального гідролізу проводять при значенні рН від 8,0 до 12,0.

10. Спосіб за будь-яким з попередніх пунктів, в якому стадію лужного окислювального гідролізу проводять при температурі від 40° до 100 °C, переважно від 60° до 75 °C.

11. Спосіб за будь-яким з попередніх пунктів, в якому стадію лужного окислювального гідролізу проводять шляхом включення у масу молекулярного кисню та/або органічного чи неорганічного пероксидного окислювача.

12. Спосіб за будь-яким з попередніх пунктів, в якому стадію хімічного кондиціонування здійснюють шляхом додавання кислотного реагенту таким чином, щоб досягти значення рН від 3,5 до 4,5.

13. Спосіб за будь-яким з попередніх пунктів, в якому стадію відділення здійснюють шляхом осадження або прямої фільтрації.

14. Спосіб за будь-яким з попередніх пунктів, в якому після стадії відділення залишок піддають зневодненню.

Текст

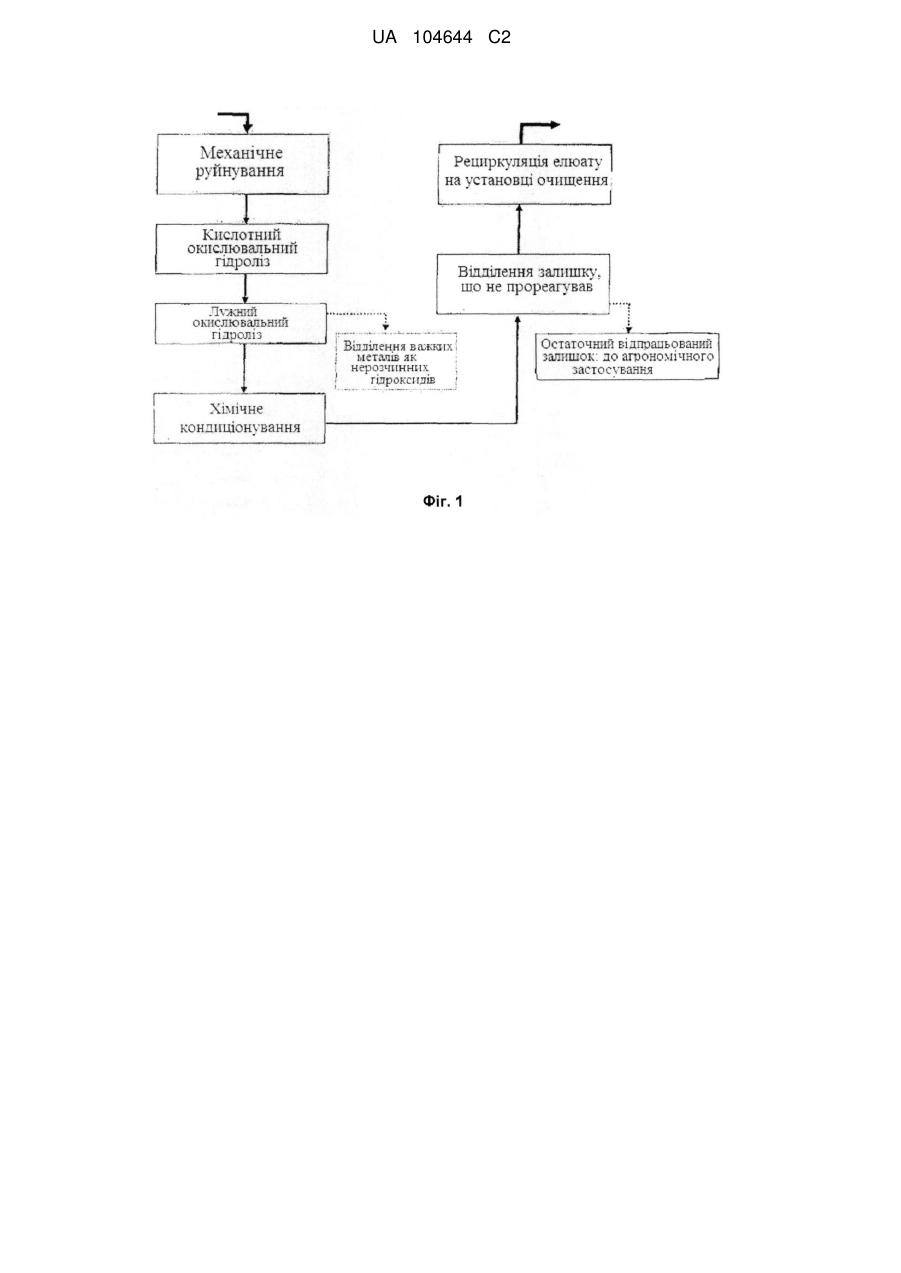

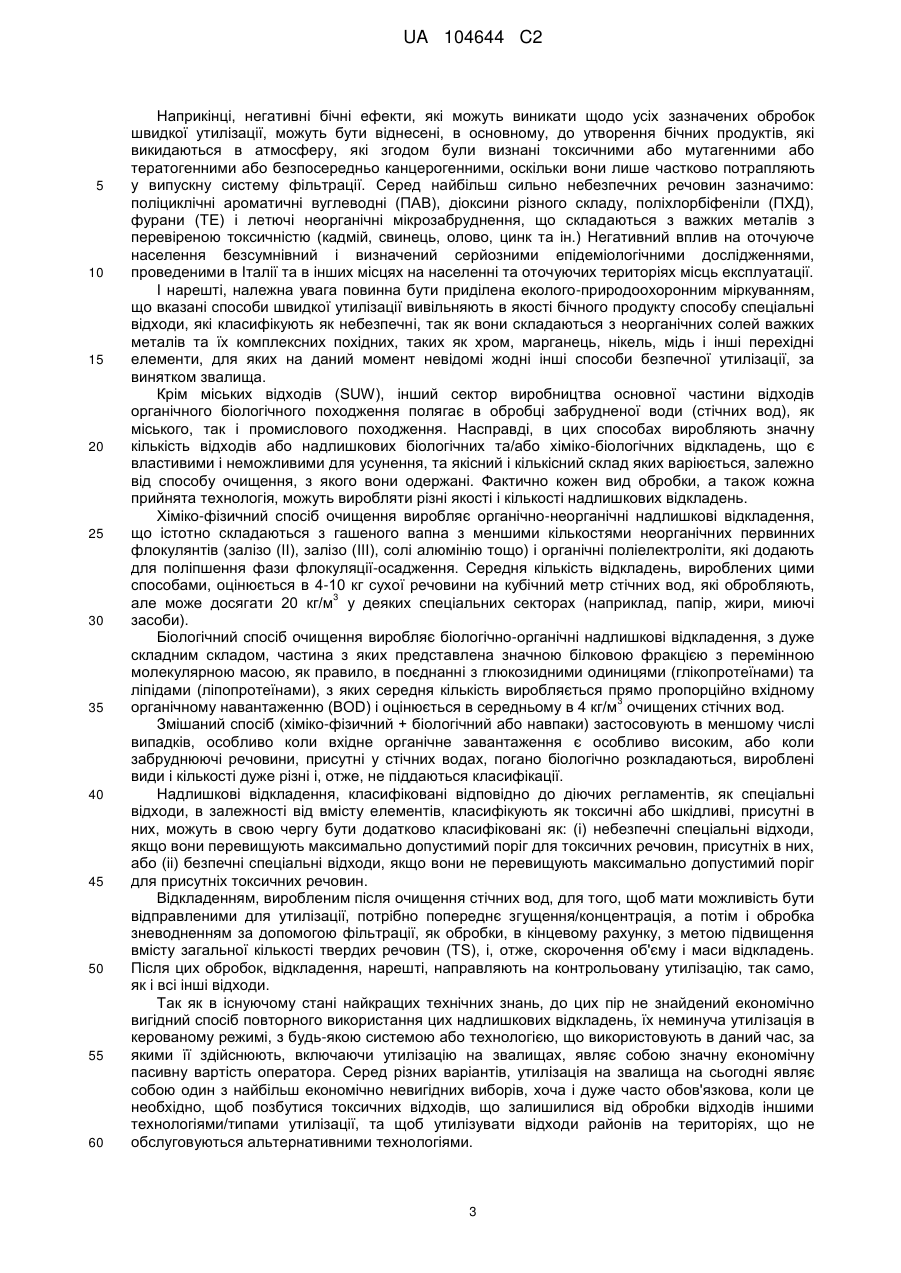

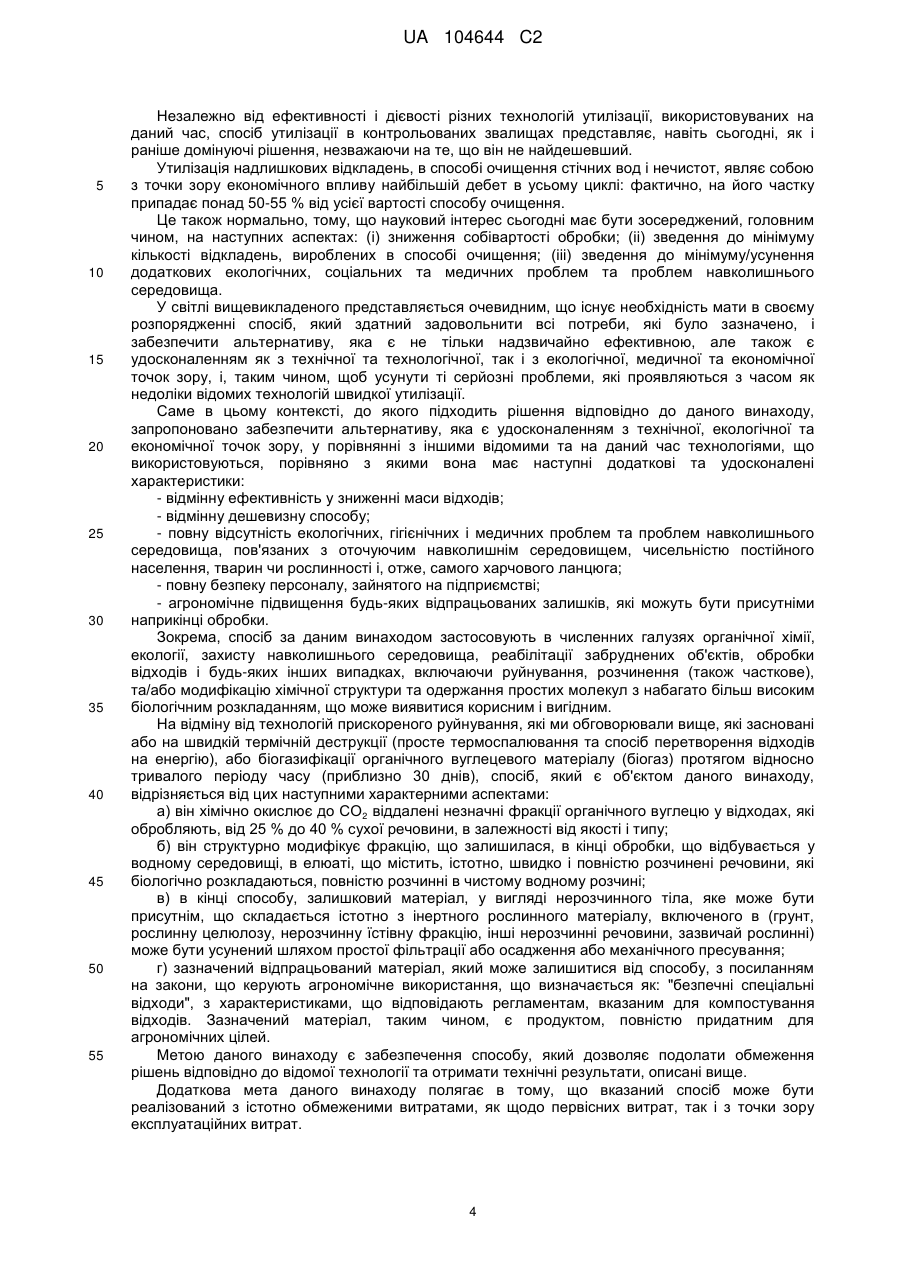

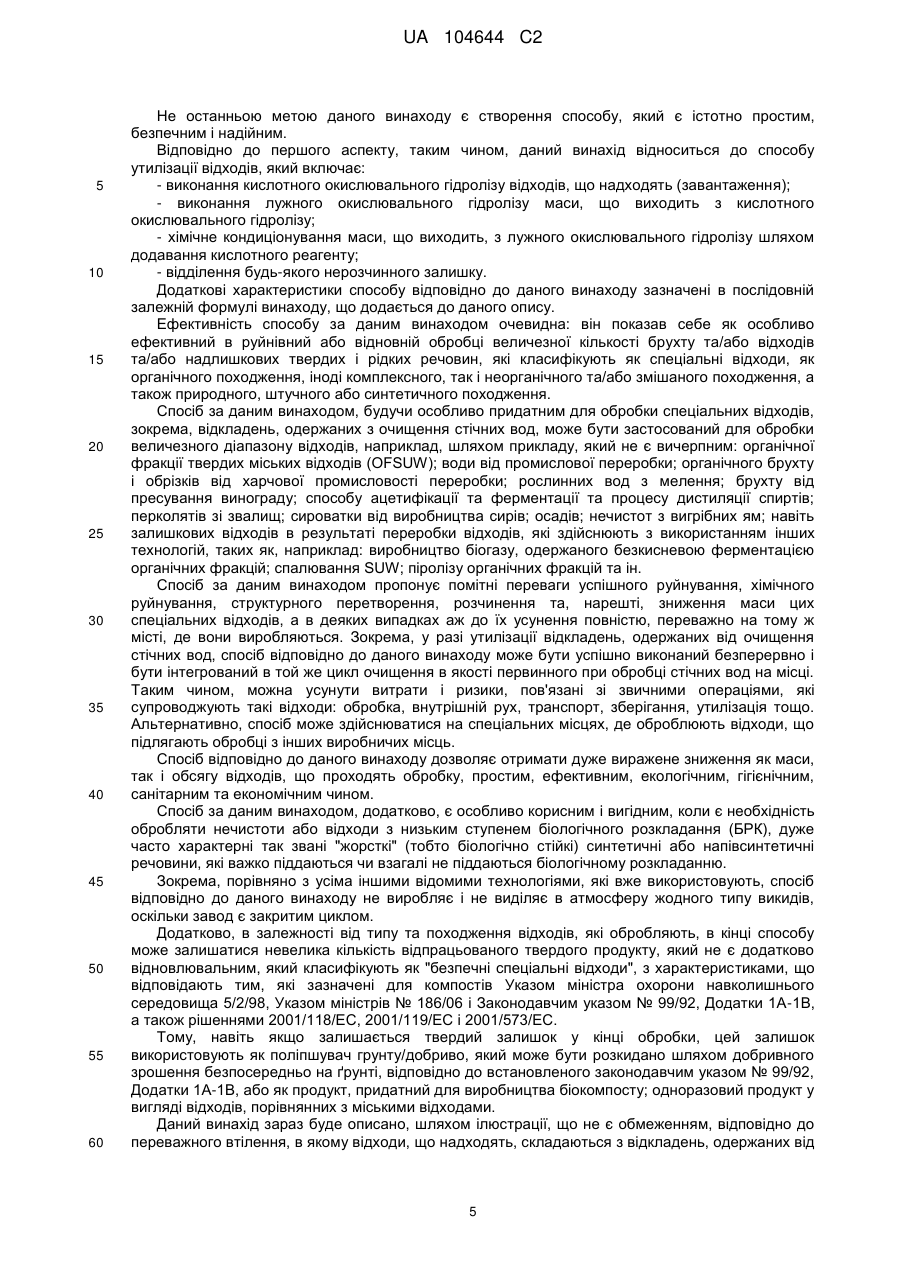

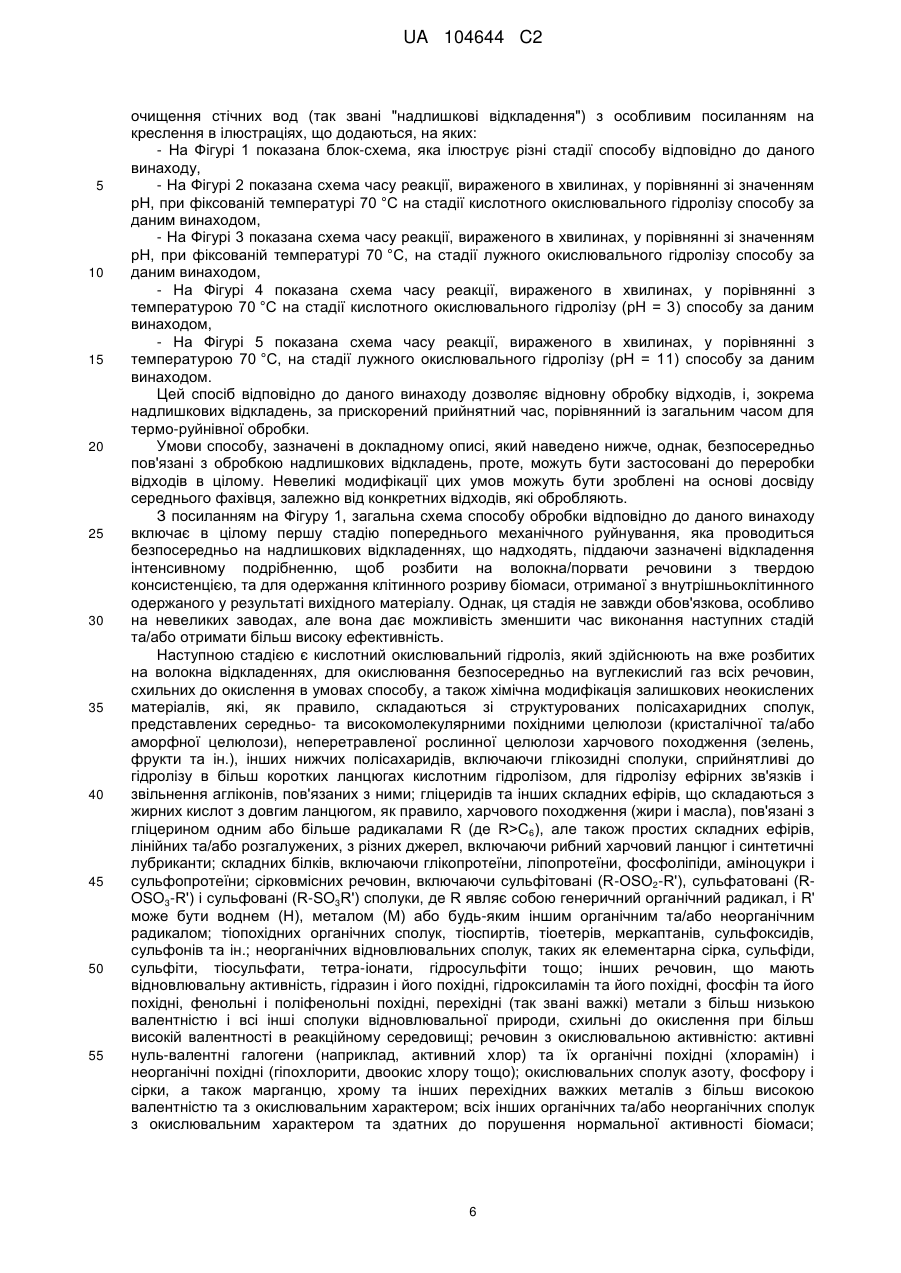

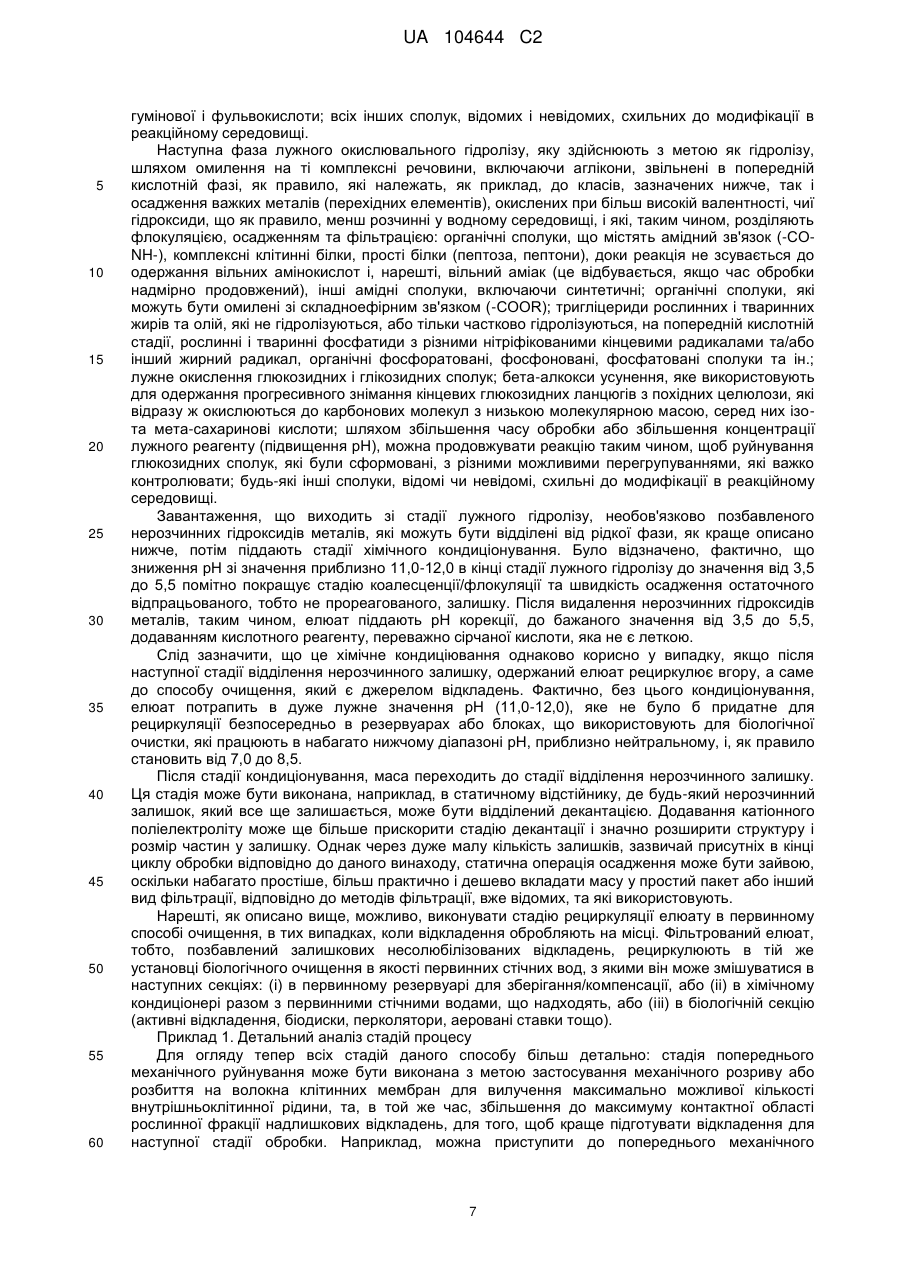

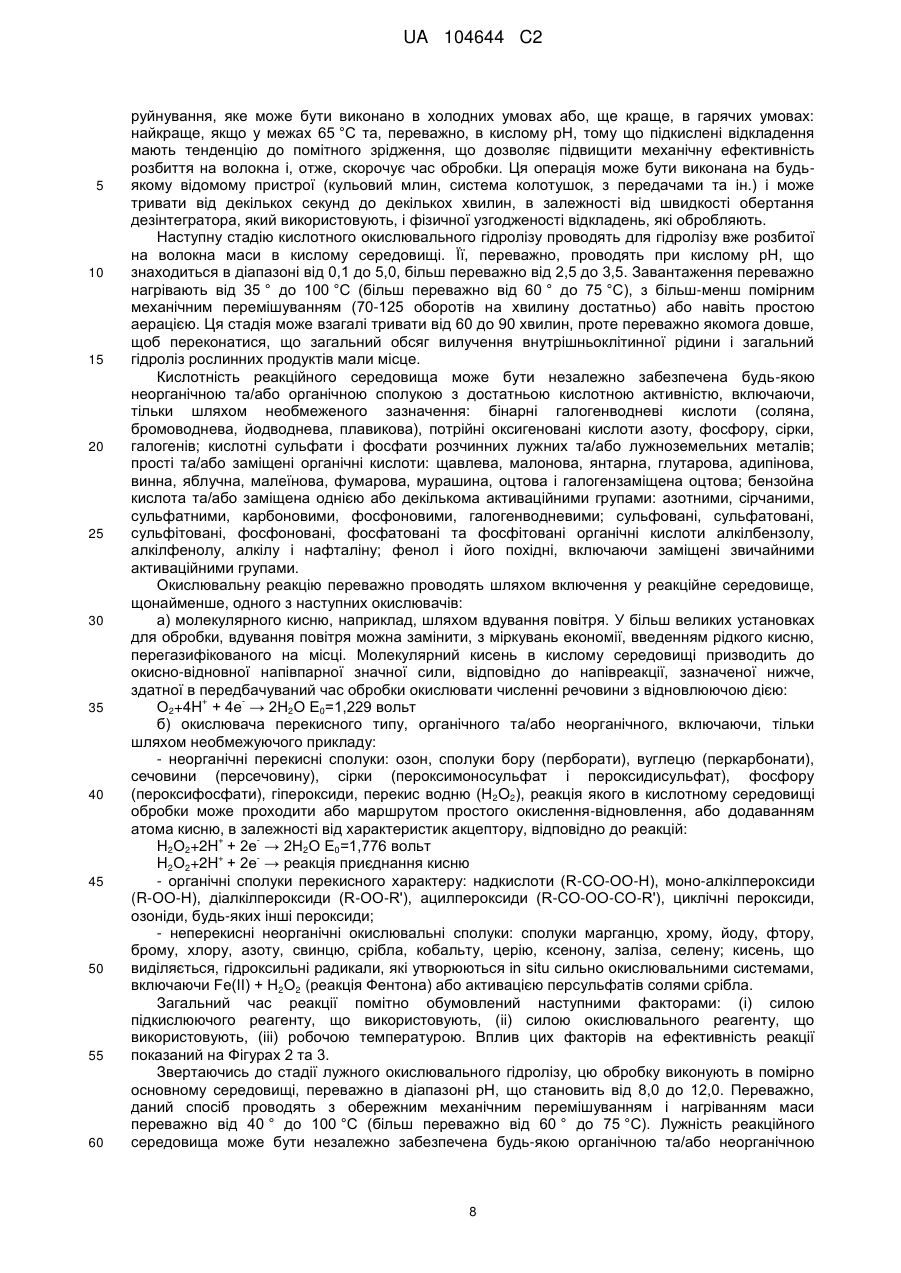

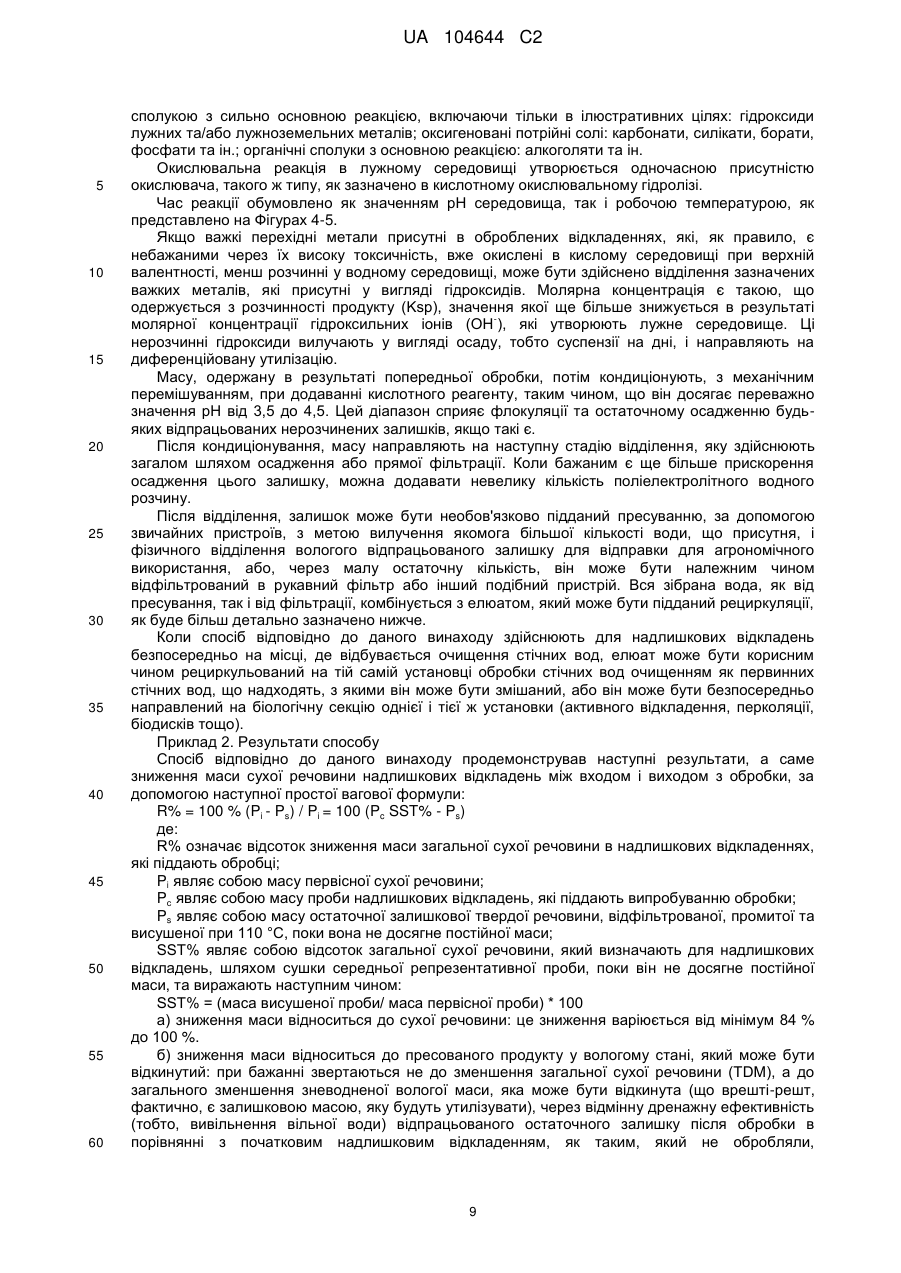

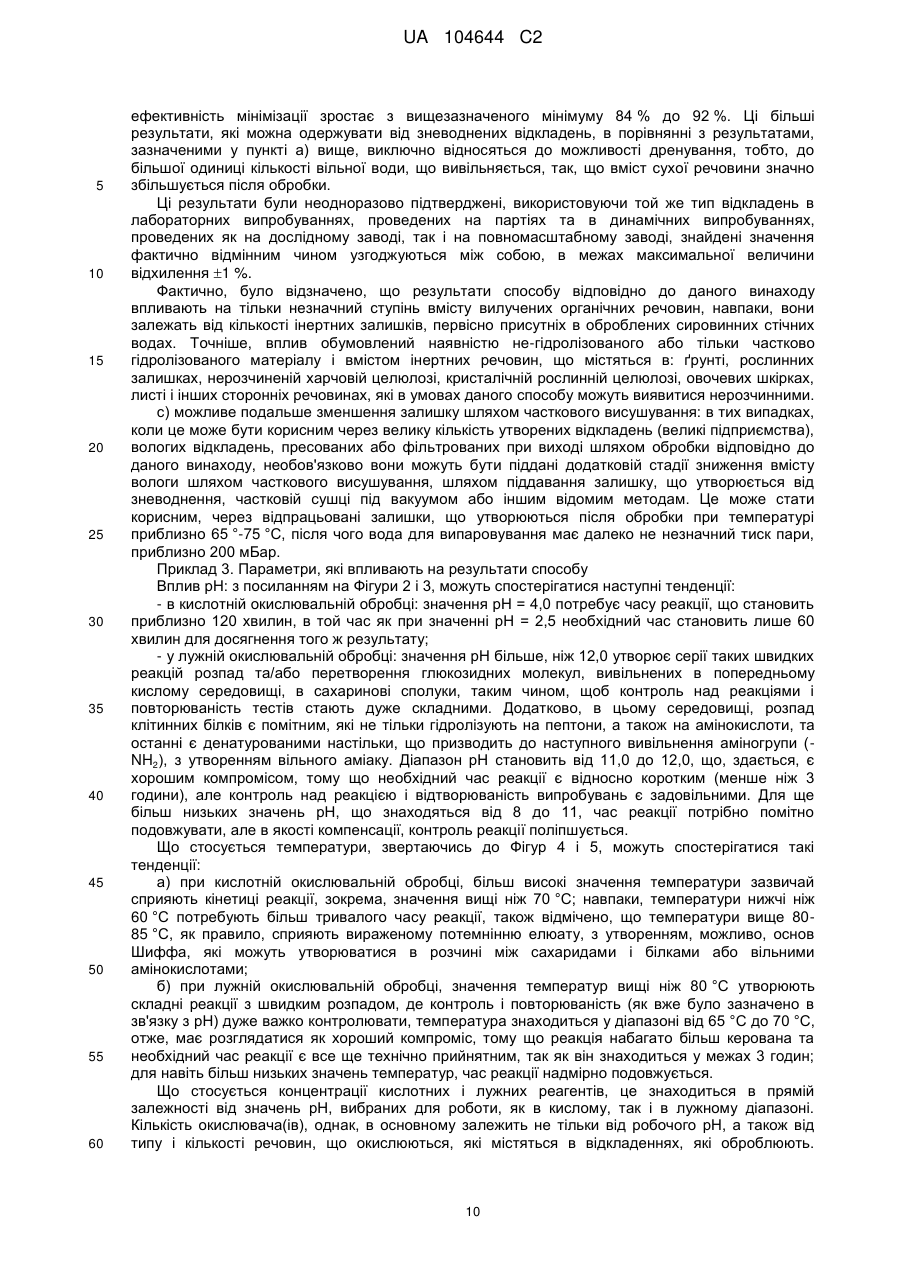

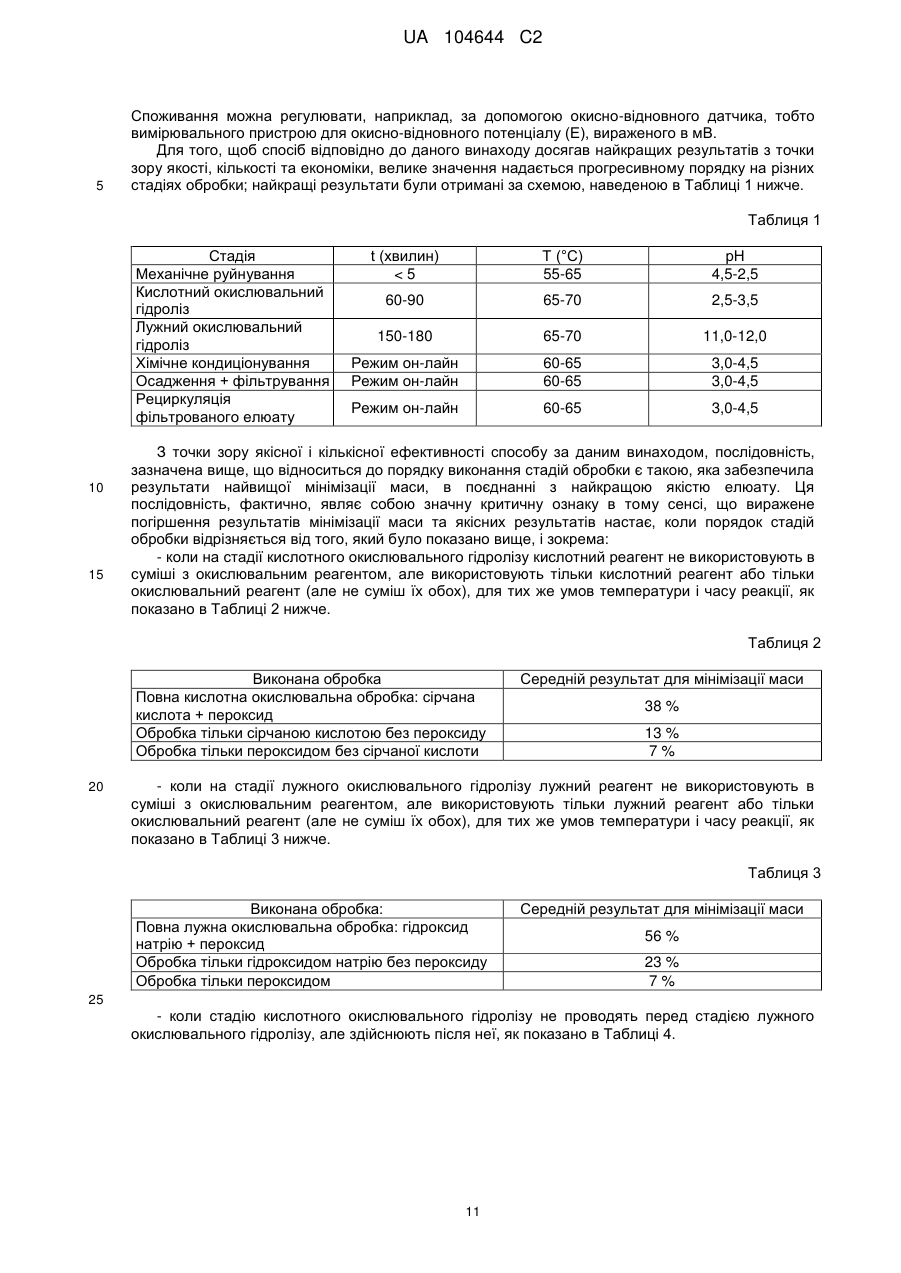

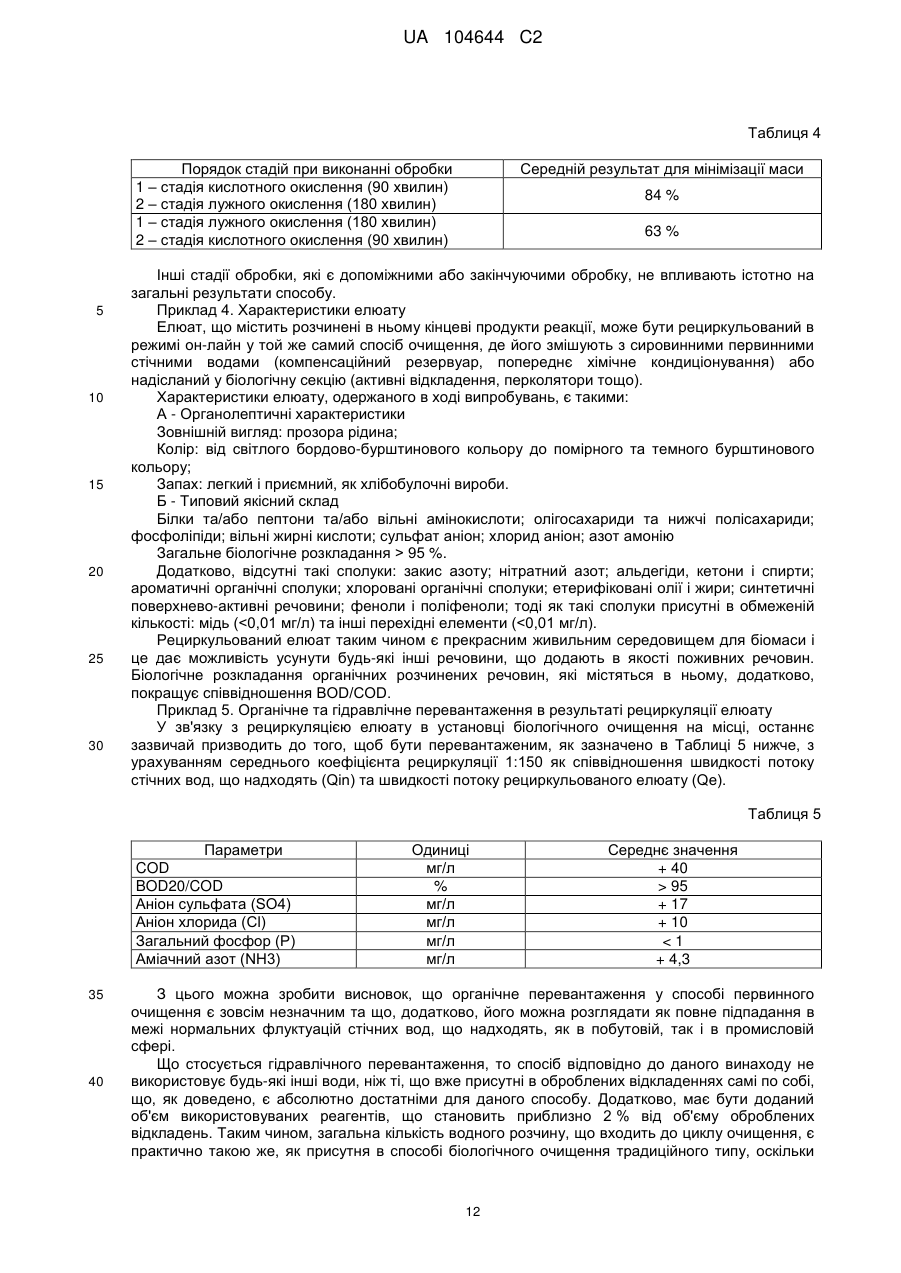

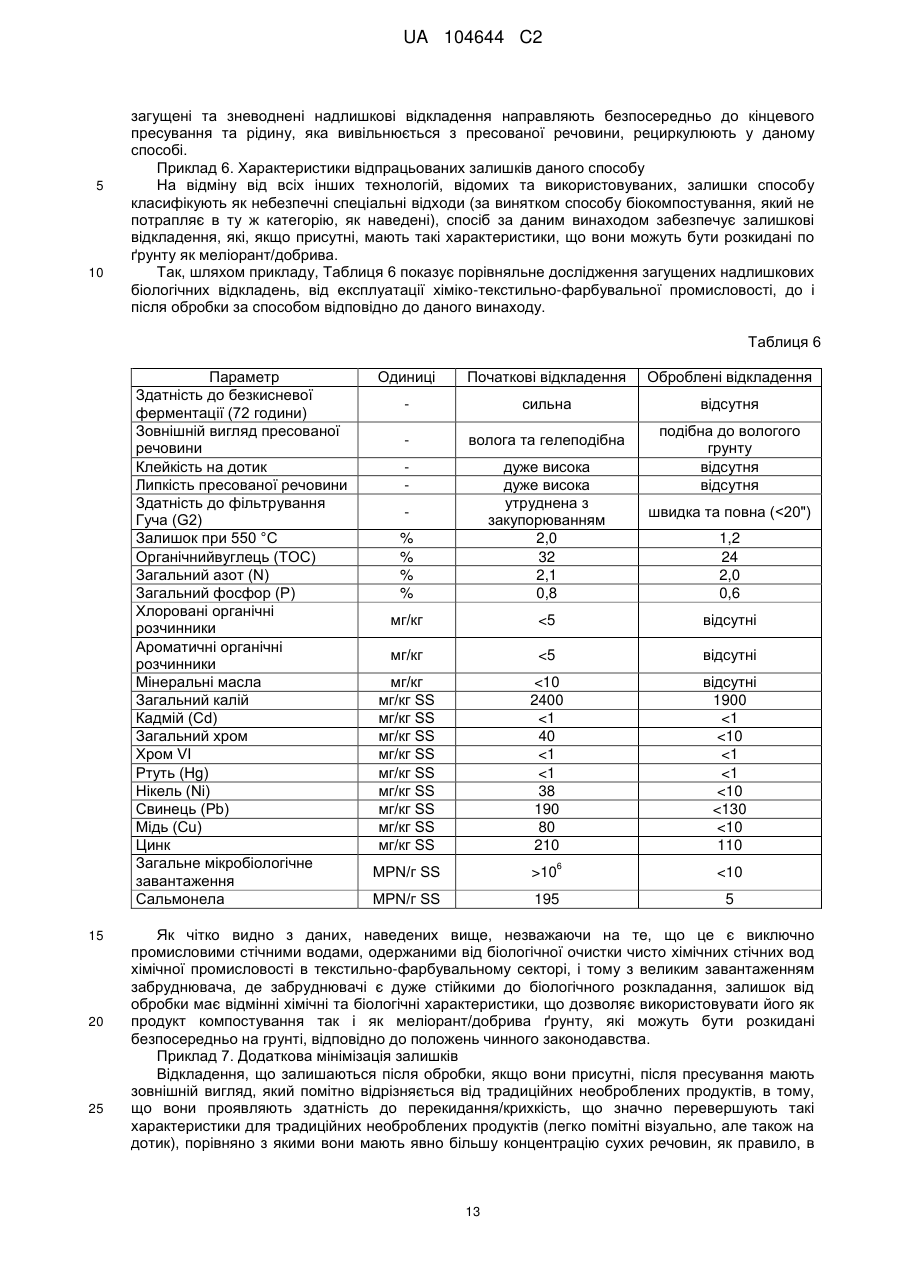

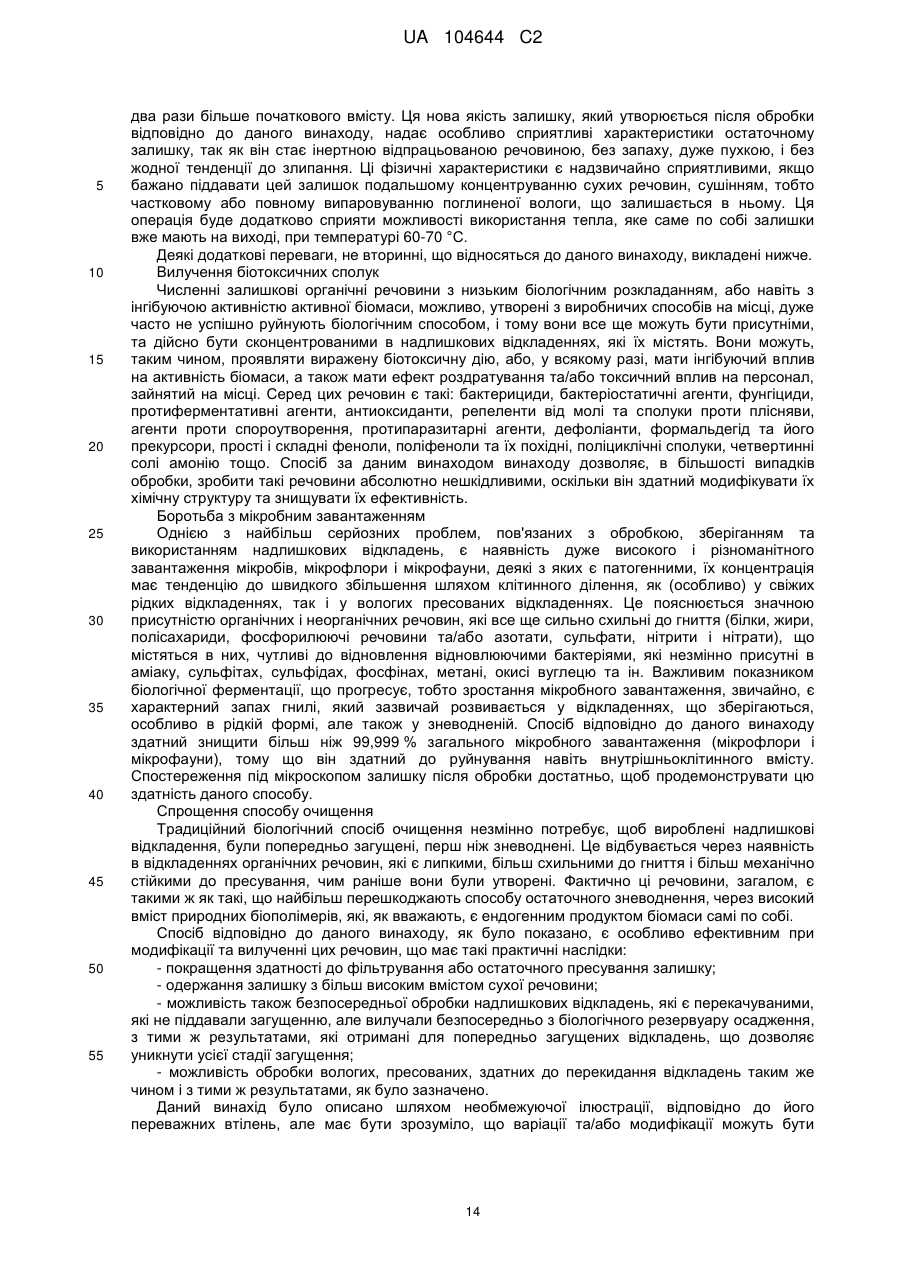

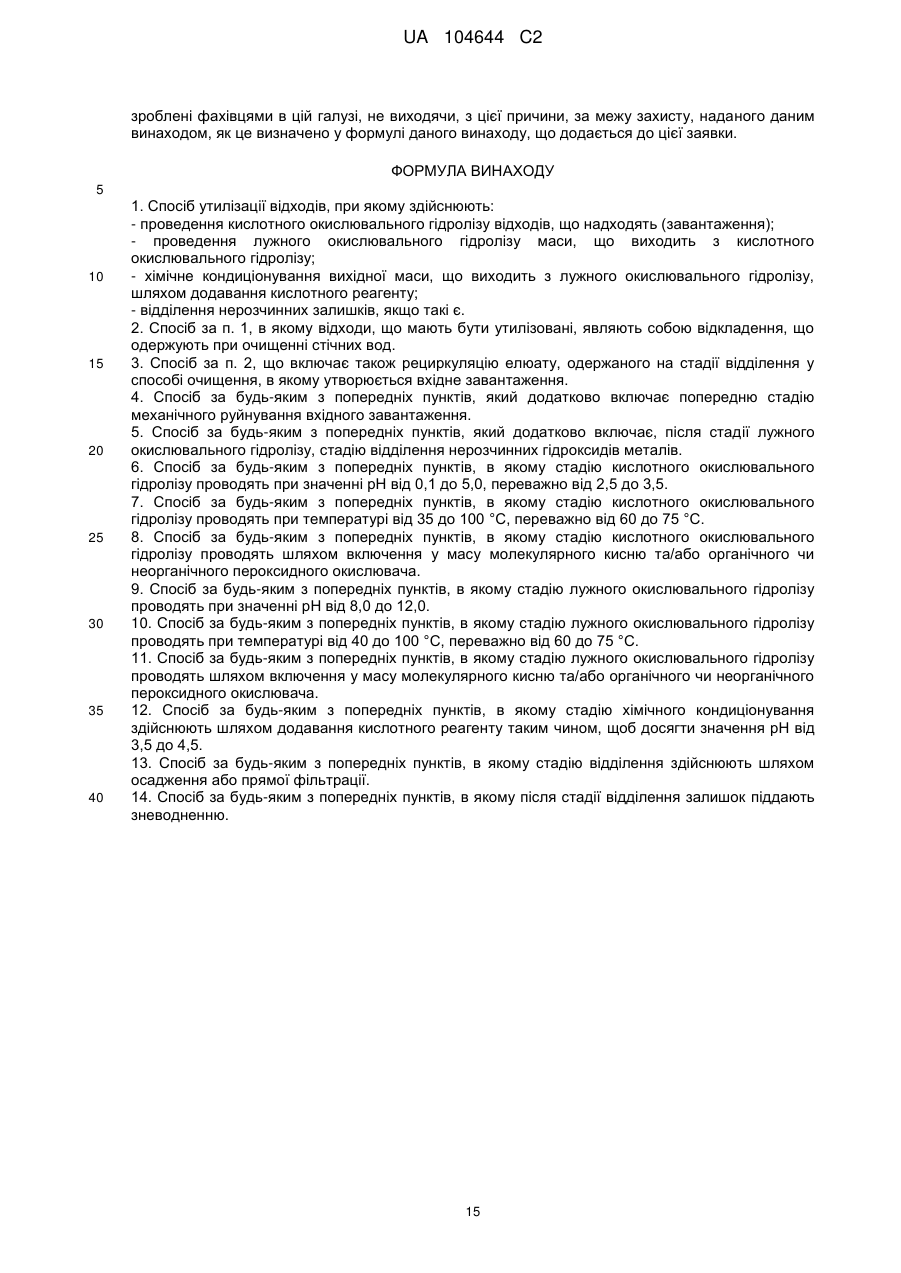

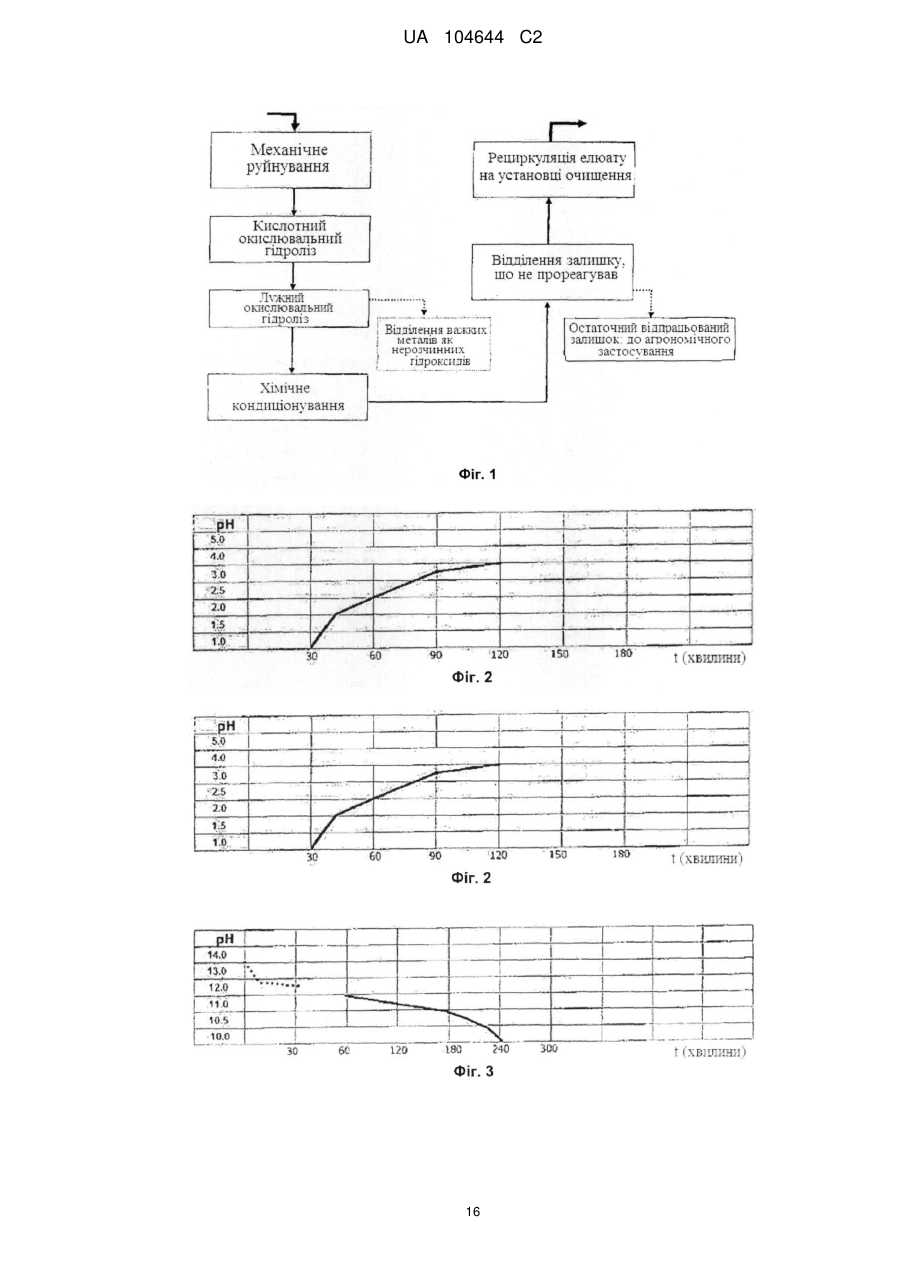

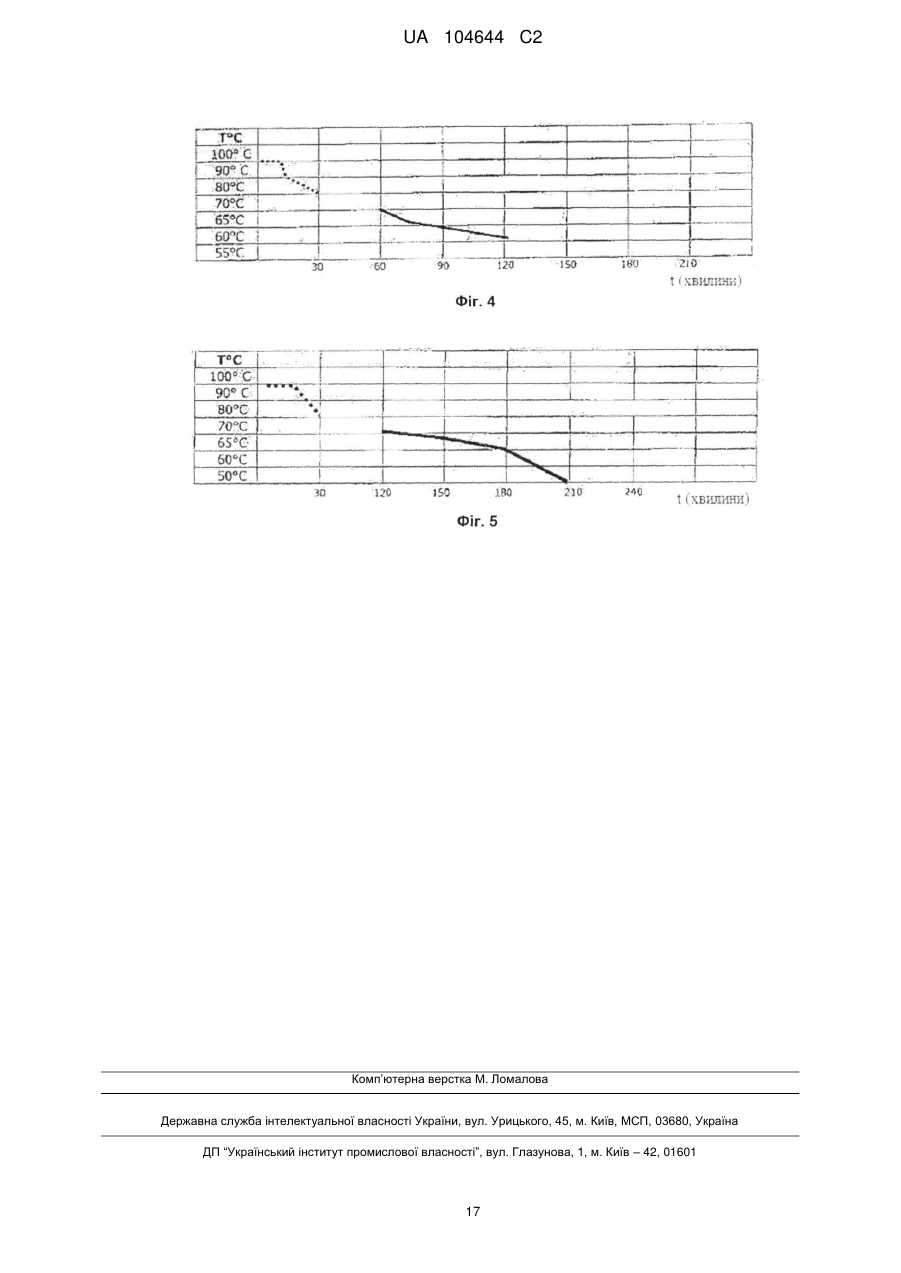

Реферат: Спосіб утилізації відходів, що включає: проведення кислотного окислювального гідролізу відходів, що надходять (завантаження); проведення лужного окислювального гідролізу маси, що виходить зі стадії кислотного окислювального гідролізу; хімічне кондиціонування маси, що виходить зі стадії лужного окислювального гідролізу, шляхом додавання кислотного реагенту; відділення будь-яких нерозчинених залишків. Цей спосіб, в порівнянні з іншими способами і технологіями, вже відомими та використаними, має такі переваги: відмінну ефективність при зменшенні маси відходів; відмінну економію; повну відсутність екологічних, гігієнічних і санітарних проблем та проблем навколишнього середовища; повну безпеку персоналу, зайнятого на підприємствах; підвищення сільськогосподарського використання будь-яких відпрацьованих залишків, які можуть бути присутніми наприкінці обробки. UA 104644 C2 (12) UA 104644 C2 UA 104644 C2 5 10 15 20 25 30 35 40 45 50 55 60 Даний винахід належить до способу утилізації відходів, зокрема, відкладень, одержаних при очищенні стічних вод. Більш детально, даний винахід відноситься до способу утилізації відходів, зокрема, відкладень, одержаних при очищенні стічних вод, хімічними засобами до їх істотно повної ліквідації. Будь-які відпрацьовані відкладення, які можуть залишитися наприкінці обробки, мають усі фізичні, хімічні, органолептичні та мікробіологічні характеристики для застосування, наприклад, в агрономічній галузі, як природне біологічне добриво. В даний час контрольована утилізація усіх видів відходів регулюється директивами ЄС і регламентами, які члени-держави зобов'язані включати та застосовувати на своїй території. Згідно з чинним законодавством, відходи поділяють на такі види: (і) тверді міські (або аналогічні) відходи, та (іі) спеціальні відходи; а останні, в свою чергу, поділяють на безпечні спеціальні відходи та небезпечні спеціальні відходи. Відходи, які через їх особливий хімічний, фізичний та/або органолептичний склад класифікують як небезпечні відходи, повинні пройти через диференційований спосіб утилізації. Переважним способом, який є найстарішим та повсюди практикується й донині для утилізації відходів у всіх країнах світу, є передача їх на звалище, тому що цей спосіб пропонує природне розкладання органічних компонентів та робить можливим, хоча й на дуже довгі терміни (приблизно 25 років), одержання загального розкладання та мінералізації, способом природної окислювальної ферментації, як органічної вуглецевої фракції, яка окислюється до стадії максимального окислення (CО2), так і інших необхідних компонентів, таких як азот, фосфор та водень. Утилізація на звалище була найдавнішим способом, який використовують у всьому світі, тому що він простий, практичний та (деінде) дешевий. Однак, в даний час через більш швидке виснаження звалищ у використанні, а також через негативні екологічні, медичні та екологічні бічні ефекти, люди усвідомили необхідність розробки альтернативних технологій, таких як добривне зрошення, біо-компостування та інші альтернативні технології швидкої утилізації (біогазифікація, термодеструкція, способи перетворення відходів на енергію, піроліз та ін.). З економічної точки зору, проте, як традиційний спосіб утилізації на звалище, так і технології швидкої утилізації, які виникли з часом в якості альтернативи звалищам і обіцяють кращі результати при значно менших витратах, показали себе в експлуатації як все менш і менш вигідні, враховуючи, що сума прямих і непрямих витрат є дуже високою і не завжди виправданою, і відповідні кінцеві операції в цілому показують збитки. Кожна з цих альтернативних технологій швидкої утилізації, протягом того, що зараз є у роботі багато років, безсумнівно, проявляє негативні бічні ефекти, іноді дуже серйозні, як у відношенні оточуючого навколишнього середовища (культури, ґрунт, пасовища, грунтові води та ін.), так і щодо здоров'я людини (внутрішні працівники, населення, що проживає на оточуючій території та ін.), а також тварини, які харчуються цією рослинністю і, в кінцевому рахунку, щодо харчового ланцюгу в цілому. Що стосується добривного зрошення, цей спосіб застосовують в основному тільки для безпечних спеціальних відходів, та він полягає в прямому розсіюванні відходів в контрольованих дозах на ґрунті, придатному для приймання. З одного боку, цей метод вимагає невеликої конструкції і відносно простої експлуатації, з дуже малими економічними інвестиціями і середніми та низькими експлуатаційними витратами, але з іншого боку недоліки є значними, бо він є небезпечною процедурою, як для оператора через дуже високе мікробне завантаження, так і для навколишнього середовища через смердючі та токсичні випаровування, забруднення поверхні ґрунту, забруднення навіть, можливо, глибокоґрунтових вод, і накопичення біотоксичних і потенційно канцерогенних важких металів в рослинності (харчовому ланцюзі). Додатково, ґрунт стає сховищем для комах, птахів і гризунів, і процедура може бути здійснена тільки в певні періоди року та при певних концентраціях використання в пропорції до поверхні, що оброблюється. Що стосується біокомпостування, воно вказує на спеціальні відходи, класифіковані як безпечні, які були раніше детоксиковані. Воно полягає у виробництві органічного біологічного компосту з низькою добривною та покращеною дією, і має бути змішане перед використанням з приблизно 70 % рослинної речовини хорошої якості (як правило, похідні целюлози). Незважаючи на те, що з одного боку цей спосіб характеризується відносною технічною, операційною та організаційною простотою, з іншого боку він вимагає доброї доступності первинної рослинної речовини виключно біологічного походження. Додатково, хороші доходи можна отримати лише, якщо в результаті компост позиціонується на ринку як нішевий продукт. Цей компост, додатково, не може замінити традиційні добрива, враховуючи його низьку загальну вартість як добрива, і він має високу продажну ціну у порівнянні з реальною 1 UA 104644 C2 5 10 15 20 25 30 35 40 45 50 55 продуктивністю, яку він забезпечує, і він повинен, додатково, бути використаний в поєднанні з традиційними добривами. Щодо традиційного термоспалювання, це обробка, зарезервована для безпечних спеціальних відходів, що включає спалювання, при згорянні газів, що виділяються безпосередньо в навколишнє середовище. Хоча, з одного боку, ця технологія досить проста, з іншого боку вона також є технологією, яку заміняють та не використовують, через безпосередні викиди в атмосферу всіх летючих матеріалів, вироблених в способі горіння, включаючи ті, які фактично є небезпечними для навколишнього середовища, для харчового ланцюга та для здоров'я людини. Цей метод, додатково, виробляє токсичні і небезпечні відкладення, які повинні бути утилізовані на звалищі, з додатковими витратами. Нарешті, експлуатаційні витрати є високими, як через нездатність відновити енергію, так і тому, що відкладення повинні бути утилізовані на звалищі. Що стосується способу перетворення відходів на енергію, тобто спалювання відходів з частковим відновленням енергії, цей спосіб може бути застосований до безпечних спеціальних відходів, але, однак, більш показаний для твердих міських відходів. Однією з проблем, пов'язаних з даною технологією, є той факт, що гази згоряння звільняють в оточуючу атмосферу несучі летучі речовини, які класифікують як тератогенні або канцерогенні: летючі важкі метали, діоксини, фурани, поліциклічні ароматичні вуглеводні (ПАВ) і поліхлорбіфеніли (ПХБ). Існують також експериментальні і практичні докази того, що ці речовини надходять до людського і тваринного харчового ланцюга, бо вони падають назад на територію, оточуючу джерело викиду. Це також може призвести до дихального дискомфорту населення, задіяного у цьому. Токсичні і небезпечні відкладення також виробляються при термоспалюванні, які повинні бути в будь-якому разі утилізовані в контрольовані звалища, з додатковими витратами. Експлуатаційні витрати вважаються високими, незважаючи на відновлення енергії, а постійні інвестиційні витрати дуже високі, та конструкції мають великі розміри. Щодо газифікації, ця технологія застосовується для спеціальних відходів за умови, що вони є безпечними, і призводить до виробництва метану і вуглекислого газу, у результаті безкисневої ферментації органічного вуглецю. Ця технологія більш придатна для обробки брухту деревних рослинних речовин і екскрементів тварин з інтенсивних сільських господарств, з високим титром органічного вуглецю. Додатково, хоча цей спосіб дозволяє значне виробництво альтернативної енергії (метан), навіть з матеріалу брухту та відходів, з обмеженими експлуатаційними витратами, з іншого боку, ця технологія є лише теоретично простою, та виявляється проблематичною в експлуатації, призводячи до нестійких врожаїв, що є значно нижчими, ніж заявляють постачальники. Є насправді багато факторів, які впливають на результати, такі як, наприклад, якість сировини, а також сезонні коливання температури зовнішнього середовища. Додатково, ця технологія потребує великих початкових інвестицій і безперервності поставок великих кількостей органічних речовин для обробки, вона вимагає використання біомаси хорошої якості, з високим рівнем нижчої теплотворної здатності (НТЗ), переважно, включаючи рослинну речовину з високим вмістом органічного вуглецю. Хоча її можна використовувати, ця технологія не дуже підходить для утилізації надлишкових біологічних відкладень. Додатково, це призводить до утворення небезпечних відкладень в результаті безкисневої обробки, які повинні бути в будь-якому разі утилізовані на звалищі в кінці циклу, з додатковими витратами. Перерозподіл, технологія, яку можна використовувати тільки для обробки надлишкових біологічних відкладень, є поперемінною окислювально/безкисневою біологічною обробкою, яку здійснюють при рециркуляції надлишкових відкладень між резервуаром біологічного окислення і зовнішнім блоком з безкисневою активністю. З одного боку, як здається, це чиста технологія з екологічної та медичної точок зору, додатково до того, що вона являє собою процес в режимі он-лайн на місці, з іншого боку, вона дозволяє порівняно невелике (40 %) зниження надлишкових відкладень. У зв'язку з досягнутими результатами, в будь-якому випадку, вартість обробки є високою та експлуатація технології є досить вимогливою, особливо якщо необхідно також врахувати високі постійні інвестиції. Нарешті, озонування є технологією, яку можна використовувати тільки для надлишку біологічних відкладень, і вона включає потужну окислювальну дію, що походить з озону (O 3), яку проводять на місці з придатного апарату озонування електричної дуги, що діє на повітрі, або випаруваного рідкого кисню. З одного боку, ця технологія є чистою з екологічної та медичної точок зору, і може працювати в режимі он-лайн на місці, з іншого боку, в цьому випадку також отримане зниження надлишкових відкладень є порівняно невеликим (40 %), та, додатково, вартість обробки в будь-якому випадку висока по відношенню до досягнутих результатів, особливо якщо необхідно також врахувати високі постійні інвестиції. 2 UA 104644 C2 5 10 15 20 25 30 35 40 45 50 55 60 Наприкінці, негативні бічні ефекти, які можуть виникати щодо усіх зазначених обробок швидкої утилізації, можуть бути віднесені, в основному, до утворення бічних продуктів, які викидаються в атмосферу, які згодом були визнані токсичними або мутагенними або тератогенними або безпосередньо канцерогенними, оскільки вони лише частково потрапляють у випускну систему фільтрації. Серед найбільш сильно небезпечних речовин зазначимо: поліциклічні ароматичні вуглеводні (ПАВ), діоксини різного складу, поліхлорбіфеніли (ПХД), фурани (TE) і летючі неорганічні мікрозабруднення, що складаються з важких металів з перевіреною токсичністю (кадмій, свинець, олово, цинк та ін.) Негативний вплив на оточуюче населення безсумнівний і визначений серйозними епідеміологічними дослідженнями, проведеними в Італії та в інших місцях на населенні та оточуючих територіях місць експлуатації. І нарешті, належна увага повинна бути приділена еколого-природоохоронним міркуванням, що вказані способи швидкої утилізації вивільняють в якості бічного продукту способу спеціальні відходи, які класифікують як небезпечні, так як вони складаються з неорганічних солей важких металів та їх комплексних похідних, таких як хром, марганець, нікель, мідь і інші перехідні елементи, для яких на даний момент невідомі жодні інші способи безпечної утилізації, за винятком звалища. Крім міських відходів (SUW), інший сектор виробництва основної частини відходів органічного біологічного походження полягає в обробці забрудненої води (стічних вод), як міського, так і промислового походження. Насправді, в цих способах виробляють значну кількість відходів або надлишкових біологічних та/або хіміко-біологічних відкладень, що є властивими і неможливими для усунення, та якісний і кількісний склад яких варіюється, залежно від способу очищення, з якого вони одержані. Фактично кожен вид обробки, а також кожна прийнята технологія, можуть виробляти різні якості і кількості надлишкових відкладень. Хіміко-фізичний спосіб очищення виробляє органічно-неорганічні надлишкові відкладення, що істотно складаються з гашеного вапна з меншими кількостями неорганічних первинних флокулянтів (залізо (II), залізо (III), солі алюмінію тощо) і органічні поліелектроліти, які додають для поліпшення фази флокуляції-осадження. Середня кількість відкладень, вироблених цими способами, оцінюється в 4-10 кг сухої речовини на кубічний метр стічних вод, які обробляють, 3 але може досягати 20 кг/м у деяких спеціальних секторах (наприклад, папір, жири, миючі засоби). Біологічний спосіб очищення виробляє біологічно-органічні надлишкові відкладення, з дуже складним складом, частина з яких представлена значною білковою фракцією з перемінною молекулярною масою, як правило, в поєднанні з глюкозидними одиницями (глікопротеїнами) та ліпідами (ліпопротеїнами), з яких середня кількість виробляється прямо пропорційно вхідному 3 органічному навантаженню (BOD) і оцінюється в середньому в 4 кг/м очищених стічних вод. Змішаний спосіб (хіміко-фізичний + біологічний або навпаки) застосовують в меншому числі випадків, особливо коли вхідне органічне завантаження є особливо високим, або коли забруднюючі речовини, присутні у стічних водах, погано біологічно розкладаються, вироблені види і кількості дуже різні і, отже, не піддаються класифікації. Надлишкові відкладення, класифіковані відповідно до діючих регламентів, як спеціальні відходи, в залежності від вмісту елементів, класифікують як токсичні або шкідливі, присутні в них, можуть в свою чергу бути додатково класифіковані як: (i) небезпечні спеціальні відходи, якщо вони перевищують максимально допустимий поріг для токсичних речовин, присутніх в них, або (іі) безпечні спеціальні відходи, якщо вони не перевищують максимально допустимий поріг для присутніх токсичних речовин. Відкладенням, виробленим після очищення стічних вод, для того, щоб мати можливість бути відправленими для утилізації, потрібно попереднє згущення/концентрація, а потім і обробка зневодненням за допомогою фільтрації, як обробки, в кінцевому рахунку, з метою підвищення вмісту загальної кількості твердих речовин (TS), і, отже, скорочення об'єму і маси відкладень. Після цих обробок, відкладення, нарешті, направляють на контрольовану утилізацію, так само, як і всі інші відходи. Так як в існуючому стані найкращих технічних знань, до цих пір не знайдений економічно вигідний спосіб повторного використання цих надлишкових відкладень, їх неминуча утилізація в керованому режимі, з будь-якою системою або технологією, що використовують в даний час, за якими її здійснюють, включаючи утилізацію на звалищах, являє собою значну економічну пасивну вартість оператора. Серед різних варіантів, утилізація на звалища на сьогодні являє собою один з найбільш економічно невигідних виборів, хоча і дуже часто обов'язкова, коли це необхідно, щоб позбутися токсичних відходів, що залишилися від обробки відходів іншими технологіями/типами утилізації, та щоб утилізувати відходи районів на територіях, що не обслуговуються альтернативними технологіями. 3 UA 104644 C2 5 10 15 20 25 30 35 40 45 50 55 Незалежно від ефективності і дієвості різних технологій утилізації, використовуваних на даний час, спосіб утилізації в контрольованих звалищах представляє, навіть сьогодні, як і раніше домінуючі рішення, незважаючи на те, що він не найдешевший. Утилізація надлишкових відкладень, в способі очищення стічних вод і нечистот, являє собою з точки зору економічного впливу найбільшій дебет в усьому циклі: фактично, на його частку припадає понад 50-55 % від усієї вартості способу очищення. Це також нормально, тому, що науковий інтерес сьогодні має бути зосереджений, головним чином, на наступних аспектах: (i) зниження собівартості обробки; (іі) зведення до мінімуму кількості відкладень, вироблених в способі очищення; (ііі) зведення до мінімуму/усунення додаткових екологічних, соціальних та медичних проблем та проблем навколишнього середовища. У світлі вищевикладеного представляється очевидним, що існує необхідність мати в своєму розпорядженні спосіб, який здатний задовольнити всі потреби, які було зазначено, і забезпечити альтернативу, яка є не тільки надзвичайно ефективною, але також є удосконаленням як з технічної та технологічної, так і з екологічної, медичної та економічної точок зору, і, таким чином, щоб усунути ті серйозні проблеми, які проявляються з часом як недоліки відомих технологій швидкої утилізації. Саме в цьому контексті, до якого підходить рішення відповідно до даного винаходу, запропоновано забезпечити альтернативу, яка є удосконаленням з технічної, екологічної та економічної точок зору, у порівнянні з іншими відомими та на даний час технологіями, що використовуються, порівняно з якими вона має наступні додаткові та удосконалені характеристики: - відмінну ефективність у зниженні маси відходів; - відмінну дешевизну способу; - повну відсутність екологічних, гігієнічних і медичних проблем та проблем навколишнього середовища, пов'язаних з оточуючим навколишнім середовищем, чисельністю постійного населення, тварин чи рослинності і, отже, самого харчового ланцюга; - повну безпеку персоналу, зайнятого на підприємстві; - агрономічне підвищення будь-яких відпрацьованих залишків, які можуть бути присутніми наприкінці обробки. Зокрема, спосіб за даним винаходом застосовують в численних галузях органічної хімії, екології, захисту навколишнього середовища, реабілітації забруднених об'єктів, обробки відходів і будь-яких інших випадках, включаючи руйнування, розчинення (також часткове), та/або модифікацію хімічної структури та одержання простих молекул з набагато більш високим біологічним розкладанням, що може виявитися корисним і вигідним. На відміну від технологій прискореного руйнування, які ми обговорювали вище, які засновані або на швидкій термічній деструкції (просте термоспалювання та спосіб перетворення відходів на енергію), або біогазифікації органічного вуглецевого матеріалу (біогаз) протягом відносно тривалого періоду часу (приблизно 30 днів), спосіб, який є об'єктом даного винаходу, відрізняється від цих наступними характерними аспектами: а) він хімічно окислює до СО2 віддалені незначні фракції органічного вуглецю у відходах, які обробляють, від 25 % до 40 % сухої речовини, в залежності від якості і типу; б) він структурно модифікує фракцію, що залишилася, в кінці обробки, що відбувається у водному середовищі, в елюаті, що містить, істотно, швидко і повністю розчинені речовини, які біологічно розкладаються, повністю розчинні в чистому водному розчині; в) в кінці способу, залишковий матеріал, у вигляді нерозчинного тіла, яке може бути присутнім, що складається істотно з інертного рослинного матеріалу, включеного в (грунт, рослинну целюлозу, нерозчинну їстівну фракцію, інші нерозчинні речовини, зазвичай рослинні) може бути усунений шляхом простої фільтрації або осадження або механічного пресування; г) зазначений відпрацьований матеріал, який може залишитися від способу, з посиланням на закони, що керують агрономічне використання, що визначається як: "безпечні спеціальні відходи", з характеристиками, що відповідають регламентам, вказаним для компостування відходів. Зазначений матеріал, таким чином, є продуктом, повністю придатним для агрономічних цілей. Метою даного винаходу є забезпечення способу, який дозволяє подолати обмеження рішень відповідно до відомої технології та отримати технічні результати, описані вище. Додаткова мета даного винаходу полягає в тому, що вказаний спосіб може бути реалізований з істотно обмеженими витратами, як щодо первісних витрат, так і з точки зору експлуатаційних витрат. 4 UA 104644 C2 5 10 15 20 25 30 35 40 45 50 55 60 Не останньою метою даного винаходу є створення способу, який є істотно простим, безпечним і надійним. Відповідно до першого аспекту, таким чином, даний винахід відноситься до способу утилізації відходів, який включає: - виконання кислотного окислювального гідролізу відходів, що надходять (завантаження); - виконання лужного окислювального гідролізу маси, що виходить з кислотного окислювального гідролізу; - хімічне кондиціонування маси, що виходить, з лужного окислювального гідролізу шляхом додавання кислотного реагенту; - відділення будь-якого нерозчинного залишку. Додаткові характеристики способу відповідно до даного винаходу зазначені в послідовній залежній формулі винаходу, що додається до даного опису. Ефективність способу за даним винаходом очевидна: він показав себе як особливо ефективний в руйнівний або відновній обробці величезної кількості брухту та/або відходів та/або надлишкових твердих і рідких речовин, які класифікують як спеціальні відходи, як органічного походження, іноді комплексного, так і неорганічного та/або змішаного походження, а також природного, штучного або синтетичного походження. Спосіб за даним винаходом, будучи особливо придатним для обробки спеціальних відходів, зокрема, відкладень, одержаних з очищення стічних вод, може бути застосований для обробки величезного діапазону відходів, наприклад, шляхом прикладу, який не є вичерпним: органічної фракції твердих міських відходів (OFSUW); води від промислової переробки; органічного брухту і обрізків від харчової промисловості переробки; рослинних вод з мелення; брухту від пресування винограду; способу ацетифікації та ферментації та процесу дистиляції спиртів; перколятів зі звалищ; сироватки від виробництва сирів; осадів; нечистот з вигрібних ям; навіть залишкових відходів в результаті переробки відходів, які здійснюють з використанням інших технологій, таких як, наприклад: виробництво біогазу, одержаного безкисневою ферментацією органічних фракцій; спалювання SUW; піролізу органічних фракцій та ін. Спосіб за даним винаходом пропонує помітні переваги успішного руйнування, хімічного руйнування, структурного перетворення, розчинення та, нарешті, зниження маси цих спеціальних відходів, а в деяких випадках аж до їх усунення повністю, переважно на тому ж місті, де вони виробляються. Зокрема, у разі утилізації відкладень, одержаних від очищення стічних вод, спосіб відповідно до даного винаходу може бути успішно виконаний безперервно і бути інтегрований в той же цикл очищення в якості первинного при обробці стічних вод на місці. Таким чином, можна усунути витрати і ризики, пов'язані зі звичними операціями, які супроводжують такі відходи: обробка, внутрішній рух, транспорт, зберігання, утилізація тощо. Альтернативно, спосіб може здійснюватися на спеціальних місцях, де оброблюють відходи, що підлягають обробці з інших виробничих місць. Спосіб відповідно до даного винаходу дозволяє отримати дуже виражене зниження як маси, так і обсягу відходів, що проходять обробку, простим, ефективним, екологічним, гігієнічним, санітарним та економічним чином. Спосіб за даним винаходом, додатково, є особливо корисним і вигідним, коли є необхідність обробляти нечистоти або відходи з низьким ступенем біологічного розкладання (БРК), дуже часто характерні так звані "жорсткі" (тобто біологічно стійкі) синтетичні або напівсинтетичні речовини, які важко піддаються чи взагалі не піддаються біологічному розкладанню. Зокрема, порівняно з усіма іншими відомими технологіями, які вже використовують, спосіб відповідно до даного винаходу не виробляє і не виділяє в атмосферу жодного типу викидів, оскільки завод є закритим циклом. Додатково, в залежності від типу та походження відходів, які обробляють, в кінці способу може залишатися невелика кількість відпрацьованого твердого продукту, який не є додатково відновлювальним, який класифікують як "безпечні спеціальні відходи", з характеристиками, що відповідають тим, які зазначені для компостів Указом міністра охорони навколишнього середовища 5/2/98, Указом міністрів № 186/06 і Законодавчим указом № 99/92, Додатки 1А-1В, а також рішеннями 2001/118/EC, 2001/119/EC і 2001/573/EC. Тому, навіть якщо залишається твердий залишок у кінці обробки, цей залишок використовують як поліпшувач грунту/добриво, який може бути розкидано шляхом добривного зрошення безпосередньо на ґрунті, відповідно до встановленого законодавчим указом № 99/92, Додатки 1А-1В, або як продукт, придатний для виробництва біокомпосту; одноразовий продукт у вигляді відходів, порівнянних з міськими відходами. Даний винахід зараз буде описано, шляхом ілюстрації, що не є обмеженням, відповідно до переважного втілення, в якому відходи, що надходять, складаються з відкладень, одержаних від 5 UA 104644 C2 5 10 15 20 25 30 35 40 45 50 55 очищення стічних вод (так звані "надлишкові відкладення") з особливим посиланням на креслення в ілюстраціях, що додаються, на яких: - На Фігурі 1 показана блок-схема, яка ілюструє різні стадії способу відповідно до даного винаходу, - На Фігурі 2 показана схема часу реакції, вираженого в хвилинах, у порівнянні зі значенням рН, при фіксованій температурі 70 °С на стадії кислотного окислювального гідролізу способу за даним винаходом, - На Фігурі 3 показана схема часу реакції, вираженого в хвилинах, у порівнянні зі значенням рН, при фіксованій температурі 70 °С, на стадії лужного окислювального гідролізу способу за даним винаходом, - На Фігурі 4 показана схема часу реакції, вираженого в хвилинах, у порівнянні з температурою 70 °С на стадії кислотного окислювального гідролізу (рН = 3) способу за даним винаходом, - На Фігурі 5 показана схема часу реакції, вираженого в хвилинах, у порівнянні з температурою 70 °С, на стадії лужного окислювального гідролізу (рН = 11) способу за даним винаходом. Цей спосіб відповідно до даного винаходу дозволяє відновну обробку відходів, і, зокрема надлишкових відкладень, за прискорений прийнятний час, порівнянний із загальним часом для термо-руйнівної обробки. Умови способу, зазначені в докладному описі, який наведено нижче, однак, безпосередньо пов'язані з обробкою надлишкових відкладень, проте, можуть бути застосовані до переробки відходів в цілому. Невеликі модифікації цих умов можуть бути зроблені на основі досвіду середнього фахівця, залежно від конкретних відходів, які обробляють. З посиланням на Фігуру 1, загальна схема способу обробки відповідно до даного винаходу включає в цілому першу стадію попереднього механічного руйнування, яка проводиться безпосередньо на надлишкових відкладеннях, що надходять, піддаючи зазначені відкладення інтенсивному подрібненню, щоб розбити на волокна/порвати речовини з твердою консистенцією, та для одержання клітинного розриву біомаси, отриманої з внутрішньоклітинного одержаного у результаті вихідного матеріалу. Однак, ця стадія не завжди обов'язкова, особливо на невеликих заводах, але вона дає можливість зменшити час виконання наступних стадій та/або отримати більш високу ефективність. Наступною стадією є кислотний окислювальний гідроліз, який здійснюють на вже розбитих на волокна відкладеннях, для окислювання безпосередньо на вуглекислий газ всіх речовин, схильних до окислення в умовах способу, а також хімічна модифікація залишкових неокислених матеріалів, які, як правило, складаються зі структурованих полісахаридних сполук, представлених середньо- та високомолекулярними похідними целюлози (кристалічної та/або аморфної целюлози), неперетравленої рослинної целюлози харчового походження (зелень, фрукти та ін.), інших нижчих полісахаридів, включаючи глікозидні сполуки, сприйнятливі до гідролізу в більш коротких ланцюгах кислотним гідролізом, для гідролізу ефірних зв'язків і звільнення агліконів, пов'язаних з ними; гліцеридів та інших складних ефірів, що складаються з жирних кислот з довгим ланцюгом, як правило, харчового походження (жири і масла), пов'язані з гліцерином одним або більше радикалами R (де R>C 6), але також простих складних ефірів, лінійних та/або розгалужених, з різних джерел, включаючи рибний харчовий ланцюг і синтетичні лубриканти; складних білків, включаючи глікопротеїни, ліпопротеїни, фосфоліпіди, аміноцукри і сульфопротеїни; сірковмісних речовин, включаючи сульфітовані (R-ОSО2-R'), сульфатовані (ROSO3-R') і сульфовані (R-SO3R') сполуки, де R являє собою генеричний органічний радикал, і R' може бути воднем (H), металом (М) або будь-яким іншим органічним та/або неорганічним радикалом; тіопохідних органічних сполук, тіоспиртів, тіоетерів, меркаптанів, сульфоксидів, сульфонів та ін.; неорганічних відновлювальних сполук, таких як елементарна сірка, сульфіди, сульфіти, тіосульфати, тетра-іонати, гідросульфіти тощо; інших речовин, що мають відновлювальну активність, гідразин і його похідні, гідроксиламін та його похідні, фосфін та його похідні, фенольні і поліфенольні похідні, перехідні (так звані важкі) метали з більш низькою валентністю і всі інші сполуки відновлювальної природи, схильні до окислення при більш високій валентності в реакційному середовищі; речовин з окислювальною активністю: активні нуль-валентні галогени (наприклад, активний хлор) та їх органічні похідні (хлорамін) і неорганічні похідні (гіпохлорити, двоокис хлору тощо); окислювальних сполук азоту, фосфору і сірки, а також марганцю, хрому та інших перехідних важких металів з більш високою валентністю та з окислювальним характером; всіх інших органічних та/або неорганічних сполук з окислювальним характером та здатних до порушення нормальної активності біомаси; 6 UA 104644 C2 5 10 15 20 25 30 35 40 45 50 55 60 гумінової і фульвокислоти; всіх інших сполук, відомих і невідомих, схильних до модифікації в реакційному середовищі. Наступна фаза лужного окислювального гідролізу, яку здійснюють з метою як гідролізу, шляхом омилення на ті комплексні речовини, включаючи аглікони, звільнені в попередній кислотній фазі, як правило, які належать, як приклад, до класів, зазначених нижче, так і осадження важких металів (перехідних елементів), окислених при більш високій валентності, чиї гідроксиди, що як правило, менш розчинні у водному середовищі, і які, таким чином, розділяють флокуляцією, осадженням та фільтрацією: органічні сполуки, що містять амідний зв'язок (-CОNH-), комплексні клітинні білки, прості білки (пептоза, пептони), доки реакція не зсувається до одержання вільних амінокислот і, нарешті, вільний аміак (це відбувається, якщо час обробки надмірно продовжений), інші амідні сполуки, включаючи синтетичні; органічні сполуки, які можуть бути омилені зі складноефірним зв'язком (-COOR); тригліцериди рослинних і тваринних жирів та олій, які не гідролізуються, або тільки частково гідролізуються, на попередній кислотній стадії, рослинні і тваринні фосфатиди з різними нітріфікованими кінцевими радикалами та/або інший жирний радикал, органічні фосфоратовані, фосфоновані, фосфатовані сполуки та ін.; лужне окислення глюкозидних і глікозидних сполук; бета-алкокси усунення, яке використовують для одержання прогресивного знімання кінцевих глюкозидних ланцюгів з похідних целюлози, які відразу ж окислюються до карбонових молекул з низькою молекулярною масою, серед них ізота мета-сахаринові кислоти; шляхом збільшення часу обробки або збільшення концентрації лужного реагенту (підвищення рН), можна продовжувати реакцію таким чином, щоб руйнування глюкозидних сполук, які були сформовані, з різними можливими перегрупуваннями, які важко контролювати; будь-які інші сполуки, відомі чи невідомі, схильні до модифікації в реакційному середовищі. Завантаження, що виходить зі стадії лужного гідролізу, необов'язково позбавленого нерозчинних гідроксидів металів, які можуть бути відділені від рідкої фази, як краще описано нижче, потім піддають стадії хімічного кондиціонування. Було відзначено, фактично, що зниження рН зі значення приблизно 11,0-12,0 в кінці стадії лужного гідролізу до значення від 3,5 до 5,5 помітно покращує стадію коалесценції/флокуляції та швидкість осадження остаточного відпрацьованого, тобто не прореагованого, залишку. Після видалення нерозчинних гідроксидів металів, таким чином, елюат піддають рН корекції, до бажаного значення від 3,5 до 5,5, додаванням кислотного реагенту, переважно сірчаної кислоти, яка не є леткою. Слід зазначити, що це хімічне кондиціювання однаково корисно у випадку, якщо після наступної стадії відділення нерозчинного залишку, одержаний елюат рециркулює вгору, а саме до способу очищення, який є джерелом відкладень. Фактично, без цього кондиціонування, елюат потрапить в дуже лужне значення рН (11,0-12,0), яке не було б придатне для рециркуляції безпосередньо в резервуарах або блоках, що використовують для біологічної очистки, які працюють в набагато нижчому діапазоні рН, приблизно нейтральному, і, як правило становить від 7,0 до 8,5. Після стадії кондиціонування, маса переходить до стадії відділення нерозчинного залишку. Ця стадія може бути виконана, наприклад, в статичному відстійнику, де будь-який нерозчинний залишок, який все ще залишається, може бути відділений декантацією. Додавання катіонного поліелектроліту може ще більше прискорити стадію декантації і значно розширити структуру і розмір частин у залишку. Однак через дуже малу кількість залишків, зазвичай присутніх в кінці циклу обробки відповідно до даного винаходу, статична операція осадження може бути зайвою, оскільки набагато простіше, більш практично і дешево вкладати масу у простий пакет або інший вид фільтрації, відповідно до методів фільтрації, вже відомих, та які використовують. Нарешті, як описано вище, можливо, виконувати стадію рециркуляції елюату в первинному способі очищення, в тих випадках, коли відкладення обробляють на місці. Фільтрований елюат, тобто, позбавлений залишкових несолюбілізованих відкладень, рециркулюють в тій же установці біологічного очищення в якості первинних стічних вод, з якими він може змішуватися в наступних секціях: (і) в первинному резервуарі для зберігання/компенсації, або (іі) в хімічному кондиціонері разом з первинними стічними водами, що надходять, або (ііі) в біологічній секцію (активні відкладення, біодиски, перколятори, аеровані ставки тощо). Приклад 1. Детальний аналіз стадій процесу Для огляду тепер всіх стадій даного способу більш детально: стадія попереднього механічного руйнування може бути виконана з метою застосування механічного розриву або розбиття на волокна клітинних мембран для вилучення максимально можливої кількості внутрішньоклітинної рідини, та, в той же час, збільшення до максимуму контактної області рослинної фракції надлишкових відкладень, для того, щоб краще підготувати відкладення для наступної стадії обробки. Наприклад, можна приступити до попереднього механічного 7 UA 104644 C2 5 10 15 20 25 30 35 40 45 50 55 60 руйнування, яке може бути виконано в холодних умовах або, ще краще, в гарячих умовах: найкраще, якщо у межах 65 °С та, переважно, в кислому рН, тому що підкислені відкладення мають тенденцію до помітного зрідження, що дозволяє підвищити механічну ефективність розбиття на волокна і, отже, скорочує час обробки. Ця операція може бути виконана на будьякому відомому пристрої (кульовий млин, система колотушок, з передачами та ін.) і може тривати від декількох секунд до декількох хвилин, в залежності від швидкості обертання дезінтегратора, який використовують, і фізичної узгодженості відкладень, які обробляють. Наступну стадію кислотного окислювального гідролізу проводять для гідролізу вже розбитої на волокна маси в кислому середовищі. Її, переважно, проводять при кислому рН, що знаходиться в діапазоні від 0,1 до 5,0, більш переважно від 2,5 до 3,5. Завантаження переважно нагрівають від 35 ° до 100 °С (більш переважно від 60 ° до 75 °С), з більш-менш помірним механічним перемішуванням (70-125 оборотів на хвилину достатньо) або навіть простою аерацією. Ця стадія може взагалі тривати від 60 до 90 хвилин, проте переважно якомога довше, щоб переконатися, що загальний обсяг вилучення внутрішньоклітинної рідини і загальний гідроліз рослинних продуктів мали місце. Кислотність реакційного середовища може бути незалежно забезпечена будь-якою неорганічною та/або органічною сполукою з достатньою кислотною активністю, включаючи, тільки шляхом необмеженого зазначення: бінарні галогенводневі кислоти (соляна, бромоводнева, йодводнева, плавикова), потрійні оксигеновані кислоти азоту, фосфору, сірки, галогенів; кислотні сульфати і фосфати розчинних лужних та/або лужноземельних металів; прості та/або заміщені органічні кислоти: щавлева, малонова, янтарна, глутарова, адипінова, винна, яблучна, малеїнова, фумарова, мурашина, оцтова і галогензаміщена оцтова; бензойна кислота та/або заміщена однією або декількома активаційними групами: азотними, сірчаними, сульфатними, карбоновими, фосфоновими, галогенводневими; сульфовані, сульфатовані, сульфітовані, фосфоновані, фосфатовані та фосфітовані органічні кислоти алкілбензолу, алкілфенолу, алкілу і нафталіну; фенол і його похідні, включаючи заміщені звичайними активаційними групами. Окислювальну реакцію переважно проводять шляхом включення у реакційне середовище, щонайменше, одного з наступних окислювачів: а) молекулярного кисню, наприклад, шляхом вдування повітря. У більш великих установках для обробки, вдування повітря можна замінити, з міркувань економії, введенням рідкого кисню, перегазифікованого на місці. Молекулярний кисень в кислому середовищі призводить до окисно-відновної напівпарної значної сили, відповідно до напівреакції, зазначеної нижче, здатної в передбачуваний час обробки окислювати численні речовини з відновлюючою дією: + О2+4H + 4е → 2Н2О E0=1,229 вольт б) окислювача перекисного типу, органічного та/або неорганічного, включаючи, тільки шляхом необмежуючого прикладу: - неорганічні перекисні сполуки: озон, сполуки бору (перборати), вуглецю (перкарбонати), сечовини (персечовину), сірки (пероксимоносульфат і пероксидисульфат), фосфору (пероксифосфати), гіпероксиди, перекис водню (H2O2), реакція якого в кислотному середовищі обробки може проходити або маршрутом простого окислення-відновлення, або додаванням атома кисню, в залежності від характеристик акцептору, відповідно до реакцій: + H2О2+2H + 2е → 2H2О E0=1,776 вольт + H2О2+2H + 2е → реакція приєднання кисню - органічні сполуки перекисного характеру: надкислоти (R-CO-ОО-H), моно-алкілпероксиди (R-ОО-Н), діалкілпероксиди (R-ОО-R'), ацилпероксиди (R-CO-ОО-СО-R'), циклічні пероксиди, озоніди, будь-яких інші пероксиди; - неперекисні неорганічні окислювальні сполуки: сполуки марганцю, хрому, йоду, фтору, брому, хлору, азоту, свинцю, срібла, кобальту, церію, ксенону, заліза, селену; кисень, що виділяється, гідроксильні радикали, які утворюються in situ сильно окислювальними системами, включаючи Fe(II) + Н2О2 (реакція Фентона) або активацією персульфатів солями срібла. Загальний час реакції помітно обумовлений наступними факторами: (і) силою підкислюючого реагенту, що використовують, (іі) силою окислювального реагенту, що використовують, (ііі) робочою температурою. Вплив цих факторів на ефективність реакції показаний на Фігурах 2 та 3. Звертаючись до стадії лужного окислювального гідролізу, цю обробку виконують в помірно основному середовищі, переважно в діапазоні рН, що становить від 8,0 до 12,0. Переважно, даний спосіб проводять з обережним механічним перемішуванням і нагріванням маси переважно від 40 ° до 100 °C (більш переважно від 60 ° до 75 °C). Лужність реакційного середовища може бути незалежно забезпечена будь-якою органічною та/або неорганічною 8 UA 104644 C2 5 10 15 20 25 30 35 40 45 50 55 60 сполукою з сильно основною реакцією, включаючи тільки в ілюстративних цілях: гідроксиди лужних та/або лужноземельних металів; оксигеновані потрійні солі: карбонати, силікати, борати, фосфати та ін.; органічні сполуки з основною реакцією: алкоголяти та ін. Окислювальна реакція в лужному середовищі утворюється одночасною присутністю окислювача, такого ж типу, як зазначено в кислотному окислювальному гідролізі. Час реакції обумовлено як значенням рН середовища, так і робочою температурою, як представлено на Фігурах 4-5. Якщо важкі перехідні метали присутні в оброблених відкладеннях, які, як правило, є небажаними через їх високу токсичність, вже окислені в кислому середовищі при верхній валентності, менш розчинні у водному середовищі, може бути здійснено відділення зазначених важких металів, які присутні у вигляді гідроксидів. Молярна концентрація є такою, що одержується з розчинності продукту (Ksp), значення якої ще більше знижується в результаті молярної концентрації гідроксильних іонів (ОН ), які утворюють лужне середовище. Ці нерозчинні гідроксиди вилучають у вигляді осаду, тобто суспензії на дні, і направляють на диференційовану утилізацію. Масу, одержану в результаті попередньої обробки, потім кондиціонують, з механічним перемішуванням, при додаванні кислотного реагенту, таким чином, що він досягає переважно значення рН від 3,5 до 4,5. Цей діапазон сприяє флокуляції та остаточному осадженню будьяких відпрацьованих нерозчинених залишків, якщо такі є. Після кондиціонування, масу направляють на наступну стадію відділення, яку здійснюють загалом шляхом осадження або прямої фільтрації. Коли бажаним є ще більше прискорення осадження цього залишку, можна додавати невелику кількість поліелектролітного водного розчину. Після відділення, залишок може бути необов'язково підданий пресуванню, за допомогою звичайних пристроїв, з метою вилучення якомога більшої кількості води, що присутня, і фізичного відділення вологого відпрацьованого залишку для відправки для агрономічного використання, або, через малу остаточну кількість, він може бути належним чином відфільтрований в рукавний фільтр або інший подібний пристрій. Вся зібрана вода, як від пресування, так і від фільтрації, комбінується з елюатом, який може бути підданий рециркуляції, як буде більш детально зазначено нижче. Коли спосіб відповідно до даного винаходу здійснюють для надлишкових відкладень безпосередньо на місці, де відбувається очищення стічних вод, елюат може бути корисним чином рециркульований на тій самій установці обробки стічних вод очищенням як первинних стічних вод, що надходять, з якими він може бути змішаний, або він може бути безпосередньо направлений на біологічну секцію однієї і тієї ж установки (активного відкладення, перколяції, біодисків тощо). Приклад 2. Результати способу Спосіб відповідно до даного винаходу продемонстрував наступні результати, а саме зниження маси сухої речовини надлишкових відкладень між входом і виходом з обробки, за допомогою наступної простої вагової формули: R% = 100 % (Pi - Ps) / Pi = 100 (Pc SST% - Ps) де: R% означає відсоток зниження маси загальної сухої речовини в надлишкових відкладеннях, які піддають обробці; Pi являє собою масу первісної сухої речовини; Pс являє собою масу проби надлишкових відкладень, які піддають випробуванню обробки; Ps являє собою масу остаточної залишкової твердої речовини, відфільтрованої, промитої та висушеної при 110 °C, поки вона не досягне постійної маси; SST% являє собою відсоток загальної сухої речовини, який визначають для надлишкових відкладень, шляхом сушки середньої репрезентативної проби, поки він не досягне постійної маси, та виражають наступним чином: SST% = (маса висушеної проби/ маса первісної проби) * 100 а) зниження маси відноситься до сухої речовини: це зниження варіюється від мінімум 84 % до 100 %. б) зниження маси відноситься до пресованого продукту у вологому стані, який може бути відкинутий: при бажанні звертаються не до зменшення загальної сухої речовини (TDM), а до загального зменшення зневодненої вологої маси, яка може бути відкинута (що врешті-решт, фактично, є залишковою масою, яку будуть утилізувати), через відмінну дренажну ефективність (тобто, вивільнення вільної води) відпрацьованого остаточного залишку після обробки в порівнянні з початковим надлишковим відкладенням, як таким, який не обробляли, 9 UA 104644 C2 5 10 15 20 25 30 35 40 45 50 55 60 ефективність мінімізації зростає з вищезазначеного мінімуму 84 % до 92 %. Ці більші результати, які можна одержувати від зневоднених відкладень, в порівнянні з результатами, зазначеними у пункті а) вище, виключно відносяться до можливості дренування, тобто, до більшої одиниці кількості вільної води, що вивільняється, так, що вміст сухої речовини значно збільшується після обробки. Ці результати були неодноразово підтверджені, використовуючи той же тип відкладень в лабораторних випробуваннях, проведених на партіях та в динамічних випробуваннях, проведених як на дослідному заводі, так і на повномасштабному заводі, знайдені значення фактично відмінним чином узгоджуються між собою, в межах максимальної величини відхилення 1 %. Фактично, було відзначено, що результати способу відповідно до даного винаходу впливають на тільки незначний ступінь вмісту вилучених органічних речовин, навпаки, вони залежать від кількості інертних залишків, первісно присутніх в оброблених сировинних стічних водах. Точніше, вплив обумовлений наявністю не-гідролізованого або тільки частково гідролізованого матеріалу і вмістом інертних речовин, що містяться в: ґрунті, рослинних залишках, нерозчиненій харчовій целюлозі, кристалічній рослинній целюлозі, овочевих шкірках, листі і інших сторонніх речовинах, які в умовах даного способу можуть виявитися нерозчинними. с) можливе подальше зменшення залишку шляхом часткового висушування: в тих випадках, коли це може бути корисним через велику кількість утворених відкладень (великі підприємства), вологих відкладень, пресованих або фільтрованих при виході шляхом обробки відповідно до даного винаходу, необов'язково вони можуть бути піддані додатковій стадії зниження вмісту вологи шляхом часткового висушування, шляхом піддавання залишку, що утворюється від зневоднення, частковій сушці під вакуумом або іншим відомим методам. Це може стати корисним, через відпрацьовані залишки, що утворюються після обробки при температурі приблизно 65 °-75 °С, після чого вода для випаровування має далеко не незначний тиск пари, приблизно 200 мБар. Приклад 3. Параметри, які впливають на результати способу Вплив рН: з посиланням на Фігури 2 і 3, можуть спостерігатися наступні тенденції: - в кислотній окислювальній обробці: значення рН = 4,0 потребує часу реакції, що становить приблизно 120 хвилин, в той час як при значенні рН = 2,5 необхідний час становить лише 60 хвилин для досягнення того ж результату; - у лужній окислювальній обробці: значення рН більше, ніж 12,0 утворює серії таких швидких реакцій розпад та/або перетворення глюкозидних молекул, вивільнених в попередньому кислому середовищі, в сахаринові сполуки, таким чином, щоб контроль над реакціями і повторюваність тестів стають дуже складними. Додатково, в цьому середовищі, розпад клітинних білків є помітним, які не тільки гідролізують на пептони, а також на амінокислоти, та останні є денатурованими настільки, що призводить до наступного вивільнення аміногрупи (NH2), з утворенням вільного аміаку. Діапазон рН становить від 11,0 до 12,0, що, здається, є хорошим компромісом, тому що необхідний час реакції є відносно коротким (менше ніж 3 години), але контроль над реакцією і відтворюваність випробувань є задовільними. Для ще більш низьких значень рН, що знаходяться від 8 до 11, час реакції потрібно помітно подовжувати, але в якості компенсації, контроль реакції поліпшується. Що стосується температури, звертаючись до Фігур 4 і 5, можуть спостерігатися такі тенденції: а) при кислотній окислювальній обробці, більш високі значення температури зазвичай сприяють кінетиці реакції, зокрема, значення вищі ніж 70 °С; навпаки, температури нижчі ніж 60 °С потребують більш тривалого часу реакції, також відмічено, що температури вище 8085 °С, як правило, сприяють вираженому потемнінню елюату, з утворенням, можливо, основ Шиффа, які можуть утворюватися в розчині між сахаридами і білками або вільними амінокислотами; б) при лужній окислювальній обробці, значення температур вищі ніж 80 °С утворюють складні реакції з швидким розпадом, де контроль і повторюваність (як вже було зазначено в зв'язку з рН) дуже важко контролювати, температура знаходиться у діапазоні від 65 °С до 70 °С, отже, має розглядатися як хороший компроміс, тому що реакція набагато більш керована та необхідний час реакції є все ще технічно прийнятним, так як він знаходиться у межах 3 годин; для навіть більш низьких значень температур, час реакції надмірно подовжується. Що стосується концентрації кислотних і лужних реагентів, це знаходиться в прямій залежності від значень рН, вибраних для роботи, як в кислому, так і в лужному діапазоні. Кількість окислювача(ів), однак, в основному залежить не тільки від робочого рН, а також від типу і кількості речовин, що окислюються, які містяться в відкладеннях, які оброблюють. 10 UA 104644 C2 5 Споживання можна регулювати, наприклад, за допомогою окисно-відновного датчика, тобто вимірювального пристрою для окисно-відновного потенціалу (E), вираженого в мВ. Для того, щоб спосіб відповідно до даного винаходу досягав найкращих результатів з точки зору якості, кількості та економіки, велике значення надається прогресивному порядку на різних стадіях обробки; найкращі результати були отримані за схемою, наведеною в Таблиці 1 нижче. Таблиця 1 Стадія Механічне руйнування Кислотний окислювальний гідроліз Лужний окислювальний гідроліз Хімічне кондиціонування Осадження + фільтрування Рециркуляція фільтрованого елюату 10 15 t (хвилин) 95 %. Додатково, відсутні такі сполуки: закис азоту; нітратний азот; альдегіди, кетони і спирти; ароматичні органічні сполуки; хлоровані органічні сполуки; етерифіковані олії і жири; синтетичні поверхнево-активні речовини; феноли і поліфеноли; тоді як такі сполуки присутні в обмеженій кількості: мідь (

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for the disposal of wastes, particularly of sludges deriving from waste water depuration

Автори англійськоюMontemurro, Michele

Автори російськоюМонтемурро Микеле

МПК / Мітки

МПК: C02F 11/06, C02F 101/20, C02F 101/30, C02F 9/00, C02F 1/66, C02F 1/72

Мітки: відкладень, очищення, вод, зокрема, одержаних, утилізації, стічних, спосіб, відходів

Код посилання

<a href="https://ua.patents.su/19-104644-sposib-utilizaci-vidkhodiv-zokrema-vidkladen-oderzhanikh-pislya-ochishhennya-stichnikh-vod.html" target="_blank" rel="follow" title="База патентів України">Спосіб утилізації відходів, зокрема відкладень, одержаних після очищення стічних вод</a>

Попередній патент: Гідроелектрична установка

Наступний патент: Удосконалений пристрій (варіанти) та спосіб доставляння лікарського засобу

Випадковий патент: Спосіб замішування компонентів для відливок