Покриття для ливарних форм та стрижнів для запобігання раковин на поверхнях

Номер патенту: 101663

Опубліковано: 25.04.2013

Автори: Штьотцель Райнхард, Шрод Маттіас, Клосковскі Міхаель

Формула / Реферат

1. Склад обмазки для ливарних форм та стрижнів, що містить щонайменше одну рідину-носій та металеву добавку, що містить метал або сполуку металу, де метал вибрано з групи марганцю та міді, та де частка металевої добавки складає менше ніж 50 мас. % на основі вмісту твердих речовин складу обмазки.

2. Склад обмазки за п. 1, де металом є марганець або сполука металу, що містить марганець.

3. Склад обмазки за п. 1 або п. 2, де метал застосовано у чистій формі або у формі сплаву з іншими металами.

4. Склад обмазки за будь-яким з попередніх пунктів, де метал або сполука металу міститься у металевій добавці у частці щонайменше 10 мас. %, що визначена як метал та на основі маси металевої добавки.

5. Склад обмазки за будь-яким з попередніх пунктів, де металева добавка міститься у складі обмазки у частці щонайменше 10 мас. % на основі частки твердих речовин складу обмазки.

6. Склад обмазки за будь-яким одним з попередніх пунктів, де метал міститься у металевій добавці у формі залізного сплаву.

7. Склад обмазки за будь-яким одним з попередніх пунктів, де металева добавка має середній розмір частинок (D50) у діапазоні від 0,5 до 5000 мкм.

8. Склад обмазки за будь-яким одним з попередніх пунктів, де склад обмазки додатково містить розчинник, та розчинник утворений, принаймні частково, щонайменше з одного спирту.

9. Склад обмазки за п. 8, де щонайменше один спирт утворює частку щонайменше 50 мас. % у розчиннику.

10. Склад обмазки за будь-яким з пп. 1-9, де частка металевої добавки у складі обмазки складає менше ніж 40 мас. %, переважно менше ніж 35 мас. % на основі вмісту твердих речовин складу обмазки.

11. Склад обмазки за будь-яким одним з пп. 1-10, де склад додатково містить зв'язувальну речовину.

12. Спосіб виготовлення ливарної форми, при якому забезпечують суміш формувальних матеріалів, що містить щонайменше один вогнестійкий формувальний матеріал та зв'язувальну речовину, суміш формувального матеріалу формують в основну форму, що включає порожнину форми та принаймні поверхні порожнини форми основної форми покривають складом обмазки за будь-яким одним з пп. 1-9.

13. Ливарна форма з порожниною форми, де принаймні поверхні порожнини форми покриті обмазкою за будь-яким одним з пп. 1-9.

14. Застосування ливарної форми за п. 13 для металевого лиття.

15. Застосування за п. 14, де металевим литтям є чавунне лиття або сталеве лиття.

Текст

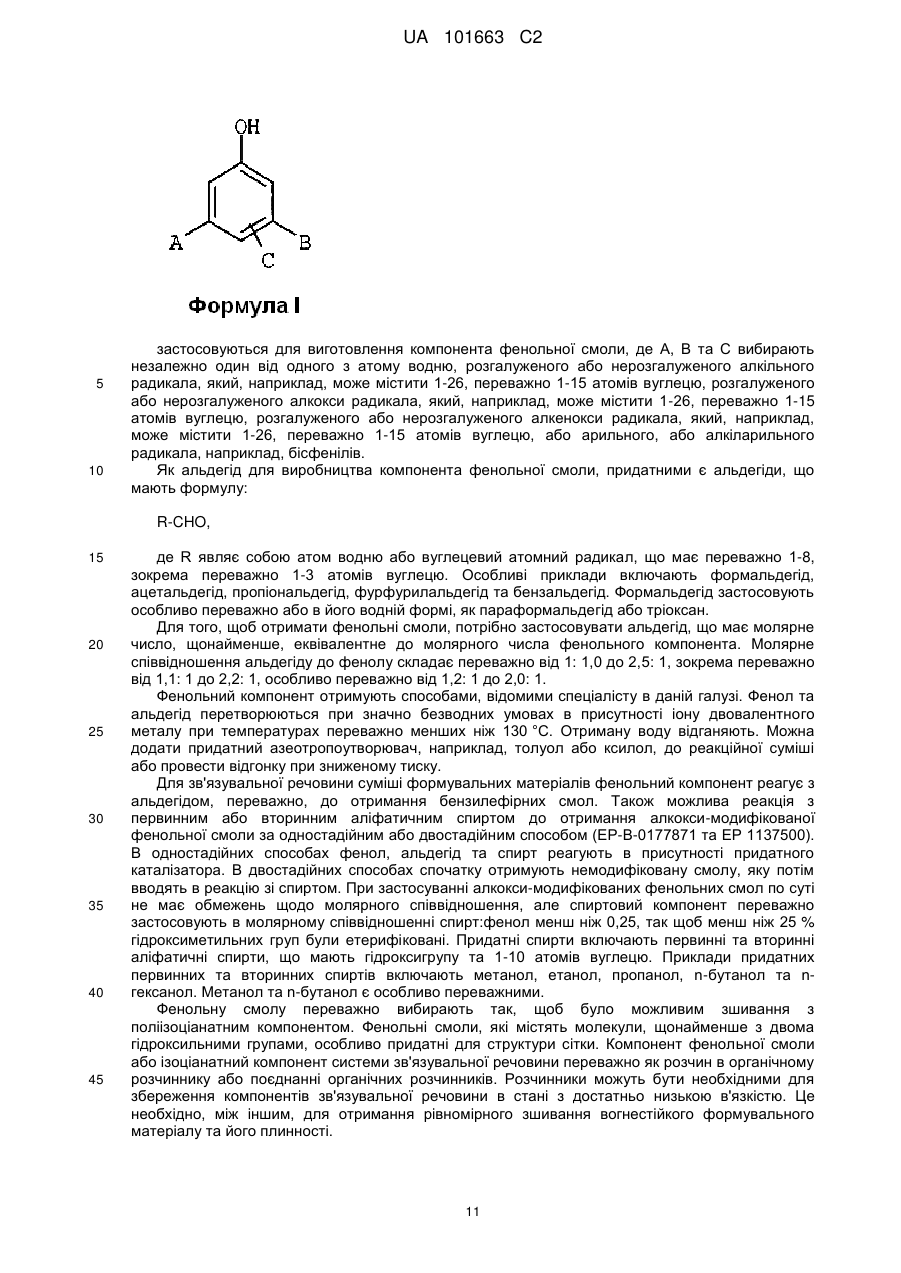

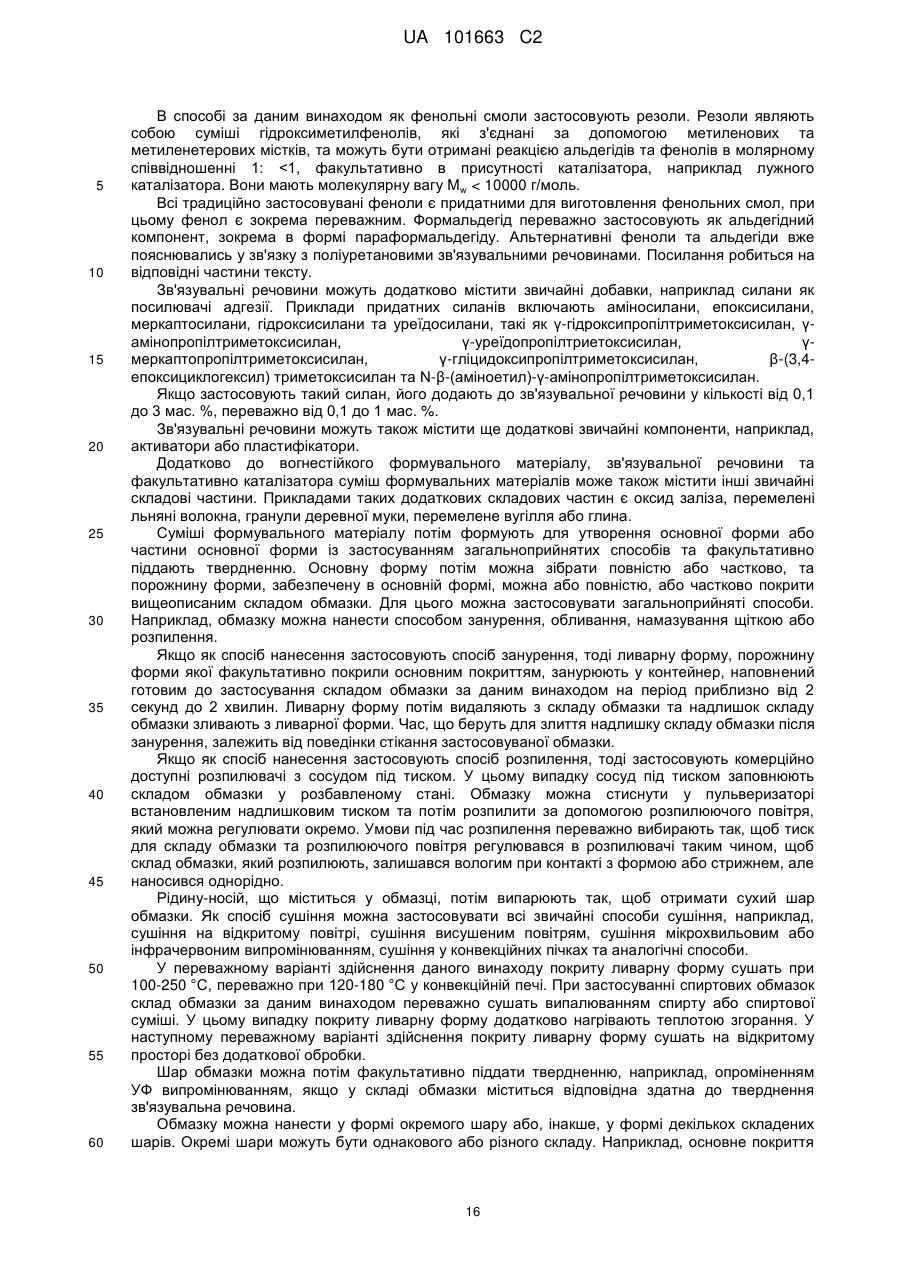

Реферат: Даний винахід стосується складу обмазки для ливарних форм та стрижнів, що містить щонайменше одну металеву добавку, яка містить метал або сполуку металу, де метал вибрано з групи марганцю та міді. Даний винахід також стосується способу виготовлення ливарної форми, при якому покривають форму обмазкою за даним винаходом, та застосування вказаної ливарної форми для металевого лиття. UA 101663 C2 (12) UA 101663 C2 UA 101663 C2 5 10 15 20 25 30 35 40 45 50 55 60 Даний винахід належить до обмазки, зокрема придатної для масивного виливання, способу виготовлення виливка, та ливарної форми з покриттям форми. Більшість продуктів чорної металургії, так само як і продуктів кольорової металургії, піддають литтю для надання початкової форми. При цьому, розплавлені матеріали, чорні метали, або кольорові метали, перетворюють у геометрично визначені об'єкти з визначеними властивостями заготовки. Для надання форми виливкам спочатку потрібно виготовити частково дуже складні ливарні форми для прийняття розплавів. Ливарні форми поділяють на одноразові форми, які руйнуються після кожного виливання, та багаторазові форми, за допомогою яких у кожному випадку можна виготовити велику кількість виливків. Одноразові форми зазвичай складаються з мінерального вогнестійкого зернистого формувального матеріалу, який часто ще змішують з різними додатковими добавками, наприклад, для досягнення хорошої ливарної поверхні, який піддають твердненню за допомогою зв'язувальної речовини. Промитий, відсортований за розміром кварцовий пісок зазвичай застосовують як вогнестійкий зернистий формувальний матеріал. Хромітовий, цирконовий та олівіновий пісок також використовують для певних застосувань, при яких мають бути задоволені окремі вимоги. До того ж все ще застосовують формувальні матеріали на основі шамоту, а також магнезиту, силіманіту або корунду. Зв'язувальні речовини, за допомогою яких формувальні матеріали тверднуть, можуть бути неорганічної або органічної природи. Невеликі одноразові форми переважно виготовляють з формувальних матеріалів, що тверднуть за допомогою бентоніту як зв'язувальної речовини, в той час як органічні полімери зазвичай застосовують як зв'язувальну речовину для великих форм. Виготовлення ливарних форм звичайно здійснюють спочатку змішуючи формувальний матеріал зі зв'язувальною речовиною таким чином, щоб зерна формувального матеріалу покривалися тонкою плівкою зв'язувальної речовини. Дану суміш формувальних матеріалів потім вводять у відповідну форму та факультативно ущільняють для досягнення достатньої міцності ливарної форми. Ливарну форму потім піддають твердненню, наприклад, нагріванням або додаванням каталізатора, що викликає реакцію тверднення. Якщо ливарна форма набула принаймні деякої початкової міцності, її можна факультативно вилучити з форми та для повного тверднення перемістити, наприклад, у піч для нагрівання там протягом заданого часу до певної температури. Багаторазові форми застосовують для виготовлення великої кількості виливків. Отже, вони повинні без пошкодження витримувати процес виливання та пов'язані навантаження. В залежності від галузі застосування особливо придатними матеріалами для багаторазових форм є, зокрема, чавун, а також чисті та леговані сталі, а також мідь, алюміній, графіт, спечені метали та керамічні матеріали. Способи кокільного виливання, виливання під тиском, відцентрованого виливання та безперервного виливання є прикладами виливання в багаторазові форми. Ливарні форми піддаються дуже високим термічним та механічним навантаженням під час процесу виливання. Отже, можуть утворюватися дефекти на поверхні контакту між рідким металом та ливарною формою, наприклад, де ливарна форма розтріскується або рідкий метал проходить у структуру ливарної форми. Таким чином, ті поверхні ливарної форми, які контактують з рідким металом, зазвичай забезпечують захисним покриттям, яке також називається обмазкою. Обмазка цього типу звичайно складається з неорганічного вогнестійкого матеріалу та зв'язувальної речовини, які розчинені або суспендовані у придатному розчиннику, наприклад, воді або спирті. Поверхню ливарної форми можна, таким чином, модифікувати даними покриттями та адаптувати до властивостей металу, який необхідно обробити. Зовнішній вигляд виливка можна, таким чином, покращити за допомогою обмазки шляхом утворення гладкої поверхні, оскільки нерівності, що викликані розміром зерен формувального матеріалу, компенсуються обмазкою. Обмазка може, крім того, впливати на виливок металургійно, наприклад, вибірковим перенесенням добавок на поверхні виливка у виливок через обмазку, при цьому ці добавки покращують властивості поверхні виливка. Крім того, обмазки формують шар, що хімічно ізолює ливарну форму від рідкого металу під час виливання. Будь-яку адгезію між виливком та ливарною формою попереджають таким чином, щоб виливок можна було без ускладнення видалити з ливарної форми. До того ж обмазка забезпечує термічне розділення між ливарною формою та виливком. Це є особливо важливим при використанні багаторазових форм. Якщо ця функція не виконується, металева форма, наприклад, буде піддаватися таким високо-термічним навантаженням під час наступних процесів виливання, що зруйнується передчасно. Проте, обмазку можна також застосовувати для вибіркового контролю переносу тепла між рідким металом та ливарною формою, наприклад, для утворення певної металевої структури як результату ступеню охолодження. 1 UA 101663 C2 5 10 15 20 25 30 35 40 45 50 55 60 Звичайно застосовувані обмазки містять як основні матеріали, наприклад, глини, кварц, діатомову землю, кристобаліт, тридиміт, силікат алюмінію, силікат цирконію, слюду, шамот або кокс, або графіт. Ці основні матеріали покривають поверхню ливарної форми та закупорюють пори від проникання рідкого металу у ливарну форму. Через їх високу ізолюючу здатність часто застосовують обмазки, що містять діоксид кремнію або діатомітову землю як основні матеріали, оскільки ці обмазки можна виготовити з низькими витратами та вони доступні у великих об'ємах. Вже були спроби цілеспрямованого введення складових сплаву у поверхню виливка через шар обмазки, наприклад для покращення жорсткості поверхні. Так, у К. Herfurth та S. Pinkert, Technische Zeitschrift für das Gießereiwesen, 19, 1973, 365-400, а також K. Herfurth, S. Pinkert, K. Nowak, "Oberflächenlegierungen von Stahlguss in der Gießform", Freiberger Forschungsbericht, В 184 1975, 203-215 описують пасти, що містять великі кількості перехідних металів, таких як хром, нікель або марганець у формі, наприклад, ферохрому або феромарганцю. Частка цих металів або сплавів у пасті значно більша ніж 50 мас. %. До того ж, у пасті також міститься зв'язувальна речовина, зазвичай, рідке скло. Ці пасти наносять на поверхні ливарної форми, що контактують з матеріалом рідкого металу, звичайно сталлю, під час виливання. Під час виливання метали, що містяться у пасті, розплавляються теплом матеріалу рідкого металу та з ним формують локально на поверхні виливка сплав, який потім твердне як периферійна оболонка. В залежності від того, яким чином здійснюють процес, можна виготовити периферійні оболонки з товщиною до 10 мм. Ці периферійні оболонки можуть, таким чином, бути дуже твердими. Для виготовлення ливарної форми, наприклад, механічної лопати, за допомогою даного способу більше не треба було б отримувати цілий виливок з відповідного сплаву. Замість цього було б достатньо тільки вибірково виготовити лише частини ливарної форми, які окремо навантажуються, наприклад, зубці механічної лопати, за допомогою складових сплаву, що містяться у пасті під час процесу виливання зі сплаву, що робить можливим досягнення особливо високої твердості поверхні. Проте, проблематичним у даному способі є різний коефіцієнт усадки різних матеріалів. Стверділий шар поверхні, отже, скрізь не має однакової товщини, або спостерігаються інші нерівності поверхні, такі як тріщини, уламки або заглиблення. При виливанні чорних металів іноді виникають дефекти на поверхні виливка, такі як раковини, шорстка або пропалена поверхня, уламки, віспини, отвори або газові пори, або білі, або чорні покриття. Причини цих дефектів ще повністю не зрозумілі. Були спроби боротися з ними, наприклад, зміною параметрів виливання, модифікацією системи зв'язувальної речовини ливарні форми або також додаванням різних добавок до обмазок. Проте, успіх цих мір взагалі був незадовільним. Дефекти дійсно спочатку зникають. Проте через деякий час знову з'являються, хоча неможливо передбачити момент, інтенсивність та розмір дефекту. Якщо виникають вищезгадані дефекти, необхідна сукупна повторна обробка поверхні виливка для досягнення бажаних властивостей поверхні. Це потребує додаткових етапів процесу, та, отже, зниження продуктивності або підвищення витрат. Якщо на поверхнях виливка виникають дефекти, які не є легкодоступними або є недоступними, це може також призвести до втрати виливка. Метою даного винаходу, отже, є запропонування мір, які можна застосовувати у металевому литті для покращення поверхні виливка таким чином, щоб ступінь обробки поверхні виливка після виливання можна було б знизити. Даної мети досягають за допомогою складу обмазки, що має ознаки за п. 1. Переважні покращання складу обмазки за даним винаходом є об'єктом залежних пунктів формули винаходу. Несподівано з'ясували, що додавання певної металевої добавки до складу обмазки може надовго покращити якість поверхні виливка, та, наприклад, значно або повністю стримується утворення раковин на поверхні виливка. Не спостерігається, щоб великі кількості металевої добавки або її складових проходили у виливок. Отже, не існує ніяких труднощів, викликаних різними коефіцієнтами розширення або усадки між виливком та периферійною оболонкою. Відповідно до даного винаходу металева добавка, що міститься у складі обмазки, містить, щонайменше, один метал або сполуку металу, при цьому метал вибирають з однієї з груп 7 або 9-12 періодичної таблиці елементів. Групи пронумерували на основі застосовних на даний час правил IUРАС. Відповідно до раніше діючих правил IUРАС, група 7 відповідає групі VIIА. Групи 9 та 10 відповідають елементам Co, Rh, Ir, а також Ni, Pd та Pt попередньої групи VIIIA, та групи 11 та 12 відповідають групам IB або ІІВ попереднього запису. Металева добавка може містити метал, тобто метал у ступені окиснення нуль, при цьому метал можливо застосовувати як у чистій формі, так і у формі сплаву з іншими металами. 2 UA 101663 C2 5 10 15 20 25 30 35 40 45 50 55 60 Проте, металева добавка може також бути присутньою у формі окисненого металу, тобто у формі оксиду або солі, такої як карбонат, нітрат або хлорид, при цьому переважним є оксид. Метал переважно застосовують у відновленій формі, тобто у ступені окиснення нуль. Декілька з названих металів або сполук цих металів можуть міститись у металевій добавці. Проте, тільки один з металів переважно міститься у металевій добавці у відновленій або окисненій формі. У металевій добавці переважно застосовуються метали або їх сполуки, що вибрані з груп 7, 10 або 11 періодичної таблиці елементів, при цьому марганець, нікель та мідь є особливо переважними. Металеву добавку можна утворити лише з названих металів або їх сполук. Проте також можливо, щоб додаткові метали або сполуки містились у металевій добавці на додаток до цих металів або їх сполук. Відповідно до переважного варіанта здійснення метал або сполука металу, розраховані як метал та на основі ваги металевої добавки, містяться у металевій добавці у кількості, щонайменше, 10 мас. %, переважно у кількості, щонайменше, 20 мас. %, переважно у кількості щонайменше 30 мас. %, особливо переважно у кількості щонайменше 40 мас. % та зокрема переважно у кількості, щонайменше, 50 мас. %. Відповідно до одного варіанта здійснення металеву добавку утворюють тільки щонайменше з одного з названих металів, зокрема, марганцю, нікелю, міді. Проте, відповідно до одного варіанта здійснення, для металу або його сполуки достатньо міститись у металевій добавці у кількості меншій ніж 90 мас. %, відповідно до додаткового варіанта здійснення у кількості меншій ніж 80 мас. % та відповідно до ще додаткового варіанта здійснення у кількості меншій ніж 70 мас. %. На додаток до металевої добавки склад обмазки може також містити додаткові складові, що є звичайними для обмазок. Відповідно до переважного варіанта здійснення металева добавка на основі частки твердих речовин складу обмазки міститься у складі обмазки у кількості щонайменше 10 мас. %, переважно щонайменше 15 мас. %, особливо переважно щонайменше 20 мас. % для досягнення стійкого впливу на поверхню виливка. Як вже пояснювалося, обмазку переважно не застосовують для досягнення сплаву шару поверхні виливка, але поверхня або периферійна оболонка повинна мати, в основному, той самий склад, що і частини виливка, які розташовані на відстані від поверхні виливка, тобто у його об'ємі. Отже, переважно забезпечується, що частка металевої добавки у складі обмазки, на основі вмісту твердих речовин складу обмазки, вибирається менша ніж 50 мас. %, переважно менша ніж 40 мас. %, особливо переважно менша ніж 35 мас. %. Як вже пояснювалося, металева добавка може містити тільки, щонайменше, один з вищезгаданих металів, переважно щонайменше один з металів марганцю, нікелю та міді. Проте, відповідно до одного варіанта здійснення, також можливо, щоб, щонайменше, один метал містився у металевій добавці у формі сплаву. Відповідно до одного варіанта здійснення метал міститься у металевій добавці у формі залізного сплаву. Частку заліза у металевій добавці, виражену як елементарне залізо, переважно вибирають у діапазоні від 20 до 80 мас. %, особливо від 30 до 70 мас. %. На додаток до металу та заліза сплав може також містити додаткові складові. Відповідно до додаткового варіанта здійснення металева добавка містить алюміній як складову, частку алюмінію у металевій добавці, визначену як елементарний алюміній, яку вибирають переважно менш ніж 10 мас. % та переважно менш ніж 8 мас. %. Відповідно до одного варіанта здійснення металева добавка містить алюміній у частці більш ніж 2 мас. %. Відповідно до одного варіанта здійснення обмазки за даним винаходом металева добавка містить частку алюмінію у діапазоні 2-8 мас. %, переважно 3-6 мас. %, зокрема переважно 35 мас. %. Відповідно до одного варіанта здійснення металева добавка може також застосовуватись у кремнієвому сплаві. Кремнієву частку кремнієвого сплаву даного типу переважно вибирають в діапазоні від 20 до 80 мас. %, зокрема, переважно 50-70 мас. %. Металева добавка може містити ще додаткові складові, зокрема метали, при цьому їх частку переважно вибирають менш ніж 2 мас. %, переважно менш ніж 1 мас. %. Ці додаткові складові переважно вибирають з групи церію, магнію, хрому, молібдену. Частки цих складових сплаву складають переважно від 0,01 до 2 мас. %, переважно від 0,1 до 1 мас. % на основі металевої добавки. Металева добавка може також містити кальцій як додаткову складову сплаву. Вміст кальцію при цьому складає переважно у діапазоні від 0,2 до 2 мас. %, зокрема переважно від 0,5 до 1,5 мас. %. 3 UA 101663 C2 5 10 15 20 25 30 35 40 45 50 55 60 Розмір зерен металевої добавки переважно не потрібно вибирати занадто малим, зокрема, якщо метали, переважно марганець, нікель та мідь, містяться у металевій добавці у елементарній формі, оскільки потім існує підвищений ризик того, що металева добавка буде реагувати з додатковими складовими складу обмазки та, наприклад, окисниться. З іншого боку, розмір зерен не потрібно переважно вибирати занадто великим, оскільки інакше металева добавка може, наприклад, осідати у складі обмазки, та, отже, металева добавка буде наноситись неоднорідно на поверхню ливарної форми. Металева добавка переважно має середній розмір зерен (D50) менш ніж 0,5 мм, переважно менш ніж 0,4 мм, особливо переважно менш ніж 0,3 мм. Середній розмір зерен (D50) можна встановити, наприклад, ситовим аналізом або лазерною гранулометрією. Металева добавка, що міститься у обмазці за даним винаходом, зазвичай має відносно високу щільність та, таким чином, швидко осідає у обмазці. Проте, осідання можна уповільнити додаванням стабілізатору суспензії. Осідання затравки можна знизити зменшуючи розмір зерен так, щоб затравка залишалась однорідно суспендованою у обмазці. Додаткова перевага у тому, що коли застосовують розпилюючий пристрій для нанесення обмазки, форсунка розпилюючого пристрою не так легко забивається при застосуванні металевої добавки з дрібним розміром зерен. Затравка, зокрема, переважно має середній розмір зерен менше ніж 0,3 мм. Проте, зі зменшенням розміру зерен питома поверхня металевої добавки збільшується, та, отже, реакційна здатність з рідиною, що міститься у обмазці, наприклад водою, також зростає. У випадку реакції металевої добавки, наприклад, з водою, спостерігається утворення газу, що призводить до утворення піни. Обмазку більше не можна безпечно прокачувати або розпиляти. Середній розмір зерен, отже, переважно вибирають більший ніж 50 мкм, зокрема переважно більший ніж 80 мкм. Металеву добавку особливо переважно застосовують з розміром зерен у діапазоні від 20 до 1000 мкм, більш переважно від 80 до 300 мкм. Склад обмазки за даним винаходом переважно забезпечують у формі пасти або суспензії. У даному варіанті здійснення склад обмазки містить рідину-носій. Цю рідину-носій, відповідно, вибирають таким чином, щоб її можна було повністю випарувати при умовах, які звичайно застосовують під час виливання металів. Рідина-носій повинна, отже, переважно мати точку кипіння при нормальному тиску меншу ніж приблизно 130 °C, переважно меншу ніж 110 °С. Рідину-носій можна утворити частково або повністю з води. Проте, можна спостерігати окиснення металевої добавки, зокрема, якщо металева добавка присутня в формі елементарних металів або сплаву елементарних металів. Відповідно до переважного варіанта здійснення склад обмазки, таким чином, містить розчинник, який утворюють, принаймні, частково з органічного розчинника. Окиснення металевої добавки стримується високою часткою органічного розчинника, наприклад, спирту, у рідині-носії. Як додаткова перевага обмазку можна дуже легко висушити після нанесення випалюванням розчинника. Якщо органічний розчинник міститься у складі обмазки, то його частку у рідині-носії вибирають переважно більшу ніж 20 мас. %, переважно більшу ніж 30 мас. % та особливо переважно більшу ніж 40 мас. %. Рідину-носій можна повністю утворити з органічного розчинника. Проте, відповідно до одного варіанта здійснення, частка органічного розчинника у рідині-носії може бути також вибрана меншою. Відповідно до одного варіанта здійснення частка органічного розчинника у рідині-носії складає менше ніж 90 мас. %, відповідно до додаткового варіанта здійснення менше ніж 80 мас. % та відповідно до додаткового варіанта здійснення менше ніж 70 мас. %. Приклади придатних розчинників включають аліфатичні, циклоаліфатичні або ароматичні вуглеводні, що переважно містять 5-15 вуглеців, або складні ефіри аліфатичних карбонових кислот, у яких карбонові кислоти переважно містять 2-20 атомів вуглецю, та спиртова складова складного ефіру переважно містить 1-4 атомів вуглецю. Приклади додаткових переважних органічних розчинників включають кетони переважно з 4-20 атомами вуглецю. Ефіри також придатні як розчинник, при цьому у даному випадку також можливе застосування полігліколів. Відповідно до переважного варіанта здійснення розчинник, принаймні, частково утворюють, щонайменше, з одного спирту, що переважно містить 1-10 атомів вуглецю. Ілюстративними спиртами є етанол, n-пропанол, ізопропанол та бутанол. Якщо спирт застосовують як складову рідини-носія, його частку на основі ваги рідини-носія переважно вибирають більш ніж 50 мас. % та переважно більш ніж 60 мас. %. На додаток до вже названих складових склад обмазки за даним винаходом може також містити додаткові складові, що є звичайними для обмазок. Відповідно до переважного варіанта здійснення склад обмазки за даним винаходом, таким чином, містить щонайменше один порошкоподібний вогнестійкий матеріал. Даний вогнестійкий 4 UA 101663 C2 5 10 15 20 25 30 35 40 45 50 55 60 матеріал закупорює пори у ливарній формі від проникання рідкого металу. Термічної ізоляції між ливарною формою та рідким металом додатково досягають за допомогою вогнестійкого матеріалу. Як вогнестійкий матеріал можна застосовувати вогнестійкі матеріали, що є звичайними у металевому литті. Приклади придатних вогнестійких матеріалів включають кварц, оксид алюмінію, оксид цирконію, силікати алюмінію, такі як пірофіліт, кіаніт, андалузит або шамот, цирконовий пісок, силікати цирконію, олівін, тальк, слюду, графіт, кокс, шпат, діатомітову землю, каолін, кальцинований каолін, каолініт, метакаолініт, оксид заліза, боксит. Вогнестійкий матеріал забезпечують у формі порошку. Розмір зерен вибирають таким чином, щоб утворювалася стабільна структура у покритті, та обмазку можна було переважно без труднощів розподіляти по стінці ливарної форми пристроєм для розпилення. Вогнестійкий матеріал, відповідно, має середній розмір зерен у діапазоні від 0,1 до 500 мкм, зокрема переважно у діапазоні від 1 до 200 мкм. Зокрема, матеріали, що мають точку плавлення, щонайменш, на 200 °С вище температури рідкого металу та що не реагують з металом, придатні як вогнестійкий матеріалу. Частку вогнестійкого матеріалу на основі частки твердих речовин складу обмазки вибирають переважно більш ніж 10 мас. %, переважно більш ніж 20 мас. %, особливо переважно більш ніж 30 мас. %. Відповідно до одного варіанта здійснення частку вогнестійкого матеріалу вибирають менш ніж 80 мас. %, відповідно до подальшого варіанта здійснення менш ніж 70 мас. % та відповідно до подальшого варіанта здійснення менш ніж 60 мас. %. Відповідно до одного варіанта здійснення обмазка за даним винаходом може містити щонайменше один стабілізатор суспензії. Стабілізатор суспензії підвищує в'язкість обмазки таким чином, що тверді складові обмазки не осідають у суспензії або осідають лише у незначній мірі. Як органічні, так і неорганічні матеріали або суміші цих матеріалів можна застосовувати для підвищення в'язкості. Приклади придатних неорганічних стабілізаторів суспензії включають глини, що здатні сильно набухати. Для того, щоб запобігти будь-якому осіданню твердих складових та у той же час досягти рівномірного нанесення на ливарну форму, в'язкість обмазки особливо вибирають у діапазоні 1000-3000 мПа·с, зокрема переважно 1200-2000 мПа·с. Металеву добавку потім можна приблизно однорідно розподілити у обмазці та, отже, також нанести однорідно на стінку ливарної форми. Кількість металевої добавки, яку наносять на поверхню ливарної форми, можна, таким чином, дуже точно контролювати. Як двошарові силікати, так і тришарові силікати можна застосовувати як сильно набухаючий шаруватий силікат, такі як, наприклад атапульгіт, серпентини, каоліни, смектити, такі як сапоніт, монтморилоніт, бейделіт та нонтроніт, вермикуліт, іліт, гекторит та слюда. Гекторит також надає тиксотропні властивості обмазці, полегшуючи утворення захисного шару на ливарній формі, оскільки обмазка більше не стікає після нанесення. Оскільки силікати з шаруватою кристалічною решіткою містять воду у проміжних шарах, яка не випарюється під час нанесення обмазки на гарячу ливарну форму, що має температуру у діапазоні від приблизно 250 до 350 °С, кількість глини переважно вибирають по можливості мінімальну. Кількість сильно набухаючого шаруватого силікату переважно вибирають у діапазоні від 0,01 до 5,0 мас. %, зокрема переважно у діапазоні від 0,1 до 1,0 мас. % на основі вмісту твердих речовин обмазки. Як стабілізатор суспензії переважно вибирають органічні загущуючі засоби, оскільки їх можна висушити після нанесення захисного покриття до такої міри, що вони ледве вивільняють воду при контакті з рідким металом. Як органічні стабілізатори суспензії розглядаються, наприклад, набухаючі полімери, такі як карбоксиметил-, метил-, етил-, гідроксіетил- та гідроксипропілцелюлози, рослинний слиз, полівінілові спирти, полівінілпіролідон, пектин, желатин, агар-агар та поліпептиди, альгінати. Відповідно до переважного варіанта здійснення обмазка за даним винаходом містить, щонайменше, одну зв'язувальну речовину як додаткову складову. Зв'язувальна речовина робить можливим досягнення кращої фіксації обмазки або захисного покриття, виготовленого з обмазки, до стінки ливарної форми. До того ж механічну міцність захисного покриття підвищують зв'язувальною речовиною таким чином, що спостерігається невелика ерозія під впливом рідкого металу. Зв'язувальна речовина переважно твердне безповоротно таким чином, що отримують стійке до стирання покриття. Зокрема переважними є зв'язувальні речовини, що повторно не пом'якшуються при контакті з атмосферною вологою. Можуть міститись всі зв'язувальні речовини, які застосовуються у обмазках. При цьому можна застосовувати як неорганічні, так і органічні зв'язувальні речовини. Наприклад, глини, зокрема, бетоніт, можна застосовувати як зв'язувальну речовину. Переважно застосовують здатні до тверднення зв'язувальні речовини. Наприклад, у випадку акрилатних систем тверднення можна досягти утворювачами радикалів, що розпадаються при 5 UA 101663 C2 5 10 15 20 25 30 35 40 45 50 55 60 опроміненні випромінюванням високої енергії, наприклад, ультрафіолетовим випромінюванням, з утворенням радикалів. Інші ілюстративні зв'язувальні речовини включають крохмалі, декстрин, пептиди, полівініловий спирт, полівінілацетатні сополімери, поліакрилову кислоту, полістирол та/або полівінілацетат-поліакрилатні дисперсії. Взагалі, переважно застосовують системи зв'язувальних речовин, що можна ввести у водну, спиртову або водно-спиртову системи та що повторно не пом'якшуються після тверднення під впливом атмосферної вологи. Відповідно до переважного варіанта здійснення як зв'язувальну речовину застосовують алкідну смолу, яку переважно вибирають таким чином, щоб вона була розчинна як у воді, так і у нижчих спиртах, що переважно містять 2-4 атоми вуглецю, таких як етанол, n-пропанол та ізопропанол. Відповідно до додаткового варіанта здійснення покриття за даним винаходом містить кремнієвий золь як зв'язувальну речовину. Кремнієвий золь переважно утворюють нейтралізацією рідкого скла. Аморфна кремнієва кислота, що міститься, переважно має питому 2 2 поверхню у діапазоні від 10 до 1000 м /г, зокрема переважно у діапазоні від 30 до 300 м /г. Частка зв'язувальної речовини вибирається переважно у діапазоні від 0,1 до 20 мас. %, особливо переважно від 0,5 до 5 мас. % на основі ваги твердих речовин складу обмазки. Відповідно до додаткового переважного варіанта здійснення обмазка містить частку графіту. Це допомагає утворенню багатошарового вуглецю на поверхні розділу між виливком та ливарною формою. Частка графіту вибирається переважно у діапазоні від 1 до 30 мас. %, зокрема переважно від 5 до 15 мас. % на основі ваги обмазки. Склад обмазки за даним винаходом може факультативно також містити додаткові компоненти, що є звичайними для обмазок, наприклад, змочувальні засоби, протиспінювачі, пігменти, барвники або біоциди. Частку цих додаткових складових у готовому для застосування покритті переважно вибирають менш ніж 1 мас. %. Наприклад, аніонні та неаніонні поверхнево-активні речовини з середньою та високою полярністю, що мають значення HSB щонайменше 7, можна застосовувати як змочувальні засоби. Прикладом змочувального засобу даного типу є динатрію діоктилсульфосукцинат. Змочувальний засіб зокрема застосовують у кількості від 0,01 до 1 мас. %, переважно від 0,05 до 0,3 мас. % на основі готового до застосування складу обмазки. Протиспінювачі або протиспінюючі засоби можна застосовувати для запобігання утворення піни під час виготовлення складу обмазки або під час його нанесення. Утворення піни під час нанесення складу обмазки може призвести до нерівної товщини шару та до отворів у покритті. Як протиспінювачі можна застосовувати, наприклад силіконову або мінеральну олію. Протиспінювач зокрема міститься у кількості від 0,01 до 1 мас. %, переважно від 0,05 до 0,3 мас. % на основі готового до застосування складу обмазки. Пігменти та барвники, що традиційно застосовуються, можна факультативно застосовувати у складі обмазки за даним винаходом. їх додають для досягнення контрасту, наприклад, між різними шарами, або для отримання сильнішого ефекту відокремлення обмазки від виливка. Приклади пігментів включають червоний та жовтий оксид заліза, а також графіт. Приклади ® барвників включають комерційно доступні барвники, такі як діапазон кольорів Luconyl від BASF AG, Ludwigshafen, DE. Барвники та пігменти переважно містяться у кількості від 0,01 до 10 мас. %, особливо від 0,1 до 5 мас. % на основі вмісту твердих речовин складу обмазки. Відповідно до додаткового варіанта здійснення склад обмазки містить біоцид для запобігання бактеріальної інфекції та, отже, для уникнення негативного впливу на реологію та зв'язуючу силу зв'язувальної речовини. Зокрема переважним є, якщо рідину-носій, що міститься у складі обмазки, утворюють в основному з води, тобто склад обмазки за даним винаходом забезпечують у формі так званої "водної обмазки". Приклади придатних біоцидів включають формальдегід, 2-метил-4-ізотіазолін-3-он (МІТ), 5-хлор-2-метил-4-ізотіазолін-3-он (СІТ) та 1,2бензізотіазолін-3-он (ВІТ). Переважно застосовують МІТ, ВІТ або їх суміш. Біоциди звичайно застосовують у кількості від 10 до 1000 ppm (частин на мільйон), переважно від 50 до 500 ppm на основі ваги готового до застосування складу обмазки. Вміст твердих речовин готового до застосування складу обмазки переважно вибирають у діапазоні від 10 до 60 мас. %, переважно від 20 до 50 мас. %. Склад обмазки за даним винаходом можна отримати відповідно до загальноприйнятих способів. Наприклад, склад обмазки за даним винаходом можна отримати забезпеченням води та розчиненням в ній глини, що діє як стабілізатор суспензії, із застосуванням мішалки з високим зсувним зусиллям. Потім примішують компоненти твердих речовин, пігменти та барвники, а також металеву добавку до отримання однорідної суміші. Нарешті примішують змочувальні засоби, протиспінюючі засоби, біоциди та зв'язувальні речовини. 6 UA 101663 C2 5 10 15 20 25 30 35 40 45 50 55 60 Склад обмазки за даним винаходом можна виготовляти та розповсюджувати як готову до застосування виготовлену обмазку. Проте, обмазку за даним винаходом можна також виготовляти та розповсюджувати у концентрованій формі. У цьому випадку додають кількість рідини-носія, необхідну для забезпечення бажаної в'язкості та щільності обмазки для отримання готової до застосування обмазки. До того ж склад обмазки за даним винаходом можна також виготовляти та розповсюджувати у формі набору, при цьому наприклад, тверді компоненти та компоненти розчинників знаходяться поруч один з одним у окремих контейнерах. Компоненти твердих речовин можна забезпечити в окремому контейнері як порошкоподібну суміш твердих речовин. Додаткові рідкі компоненти, що можуть факультативно застосовуватись, наприклад, зв'язувальні речовини, змочувальні засоби, змочувачі/протиспінювачі, пігменти, барвники та біоциди, можуть також знаходитись у даному наборі у окремому контейнері. Компоненти розчинника можуть або містити компоненти, що факультативно застосовуються додатково, наприклад, у загальному контейнері, або вони можуть знаходитись окремо від додаткових факультативних складових у окремому контейнері. Придатні кількості компонентів твердих речовин, факультативних додаткових компонентів та компонентів розчинника змішують разом для отримання готової до застосування обмазки. У готовому до застосування стані обмазка за даним винаходом переважно включає вміст твердих речовин від 20 до 80 мас. %, переважно від 30 до 70 мас. % на основі готової до застосування обмазки. Далі також можливе забезпечення складу обмазки за даним винаходом, у якому компоненти розчинника спочатку складаються лише з води. З даної водної обмазки можна забезпечити готову до застосування спиртову обмазку, наприклад, додаванням леткого спирту або спиртової суміші, переважно етанолу, пропанолу, ізопропанолу та їх сумішей, переважно у кількостях від 40 до 200 мас. % на основі водної обмазки. Вміст твердих речовин спиртової обмазки даного типу складає переважно від 20 до 60 мас. %, переважно від 30 до 40 мас. %. Додаткові характеристичні параметри складу обмазки можна регулювати в залежності від бажаного застосування складу обмазки, наприклад, як основне покриття або як зовнішнє покриття, та бажаної товщини шару покриття, отриманого зі складу обмазки. У переважному варіанті здійснення склади обмазки за даним винаходом, що застосовуються для покриття форм та стрижнів у ливарній промисловості, таким чином, мають в'язкість від 11 до 25 с, більш переважно від 12 до 15 с (визначено відповідно до DIN 53211; 4 мм сопло, Ford Cup). Переважні щільності готового до застосування складу обмазки лежать у діапазоні від 0 до 120°Ве, більш переважно від 30 до 50°Ве (визначено відповідно до методу гідростатичного зважування Baume; DIN 12791). Склади обмазки за даним винаходом адаптують для покриття ливарних форм. Вираз "ливарна форма", застосовуваний у даному документі, включає всі типи тіл, необхідних для виготовлення виливка, такі як стрижні, форми та виливниці. Застосування складу обмазки за даним винаходом також включає часткове покриття ливарних форм. Отже, даний винахід також належить до способу виготовлення ливарної форми, при якому щонайменше одну порожнину форми, забезпечену у ливарній формі, покривають складом обмазки за даним винаходом. У способі: забезпечують суміш формувальних матеріалів, що містить щонайменше один вогнестійкий формувальний матеріал та зв'язувальну речовину, суміш формувального матеріалу формують в основну форму, що містить порожнину форми; та принаймні, поверхні порожнини форми основної форми покривають складом обмазки, як описано вище. Спочатку, ливарну форму виготовляють відомим способом із суміші формувальних матеріалів. Для того, щоб виготовити формувальну суміш, вогнестійкий формувальний матеріал змішують із зв'язувальною речовиною та потім формують в основну форму або деталь основної форми. Основна форма за своєю формою відповідає в основному ливарній формі або частині ливарної форми. Проте, вона не містить ніякого покриття з обмазкою. Всі вогнестійкі матеріали, звичайні для виробництва форм для ливарної промисловості, можна застосовувати як вогнестійкий матеріал. Приклади придатних вогнестійких формувальних матеріалів включають кварцовий пісок, цирконовий пісок, олівіновий пісок, алюмосилікатний пісок та хромітовий пісок або їх суміші. Переважно застосовують кварцовий пісок. Вогнестійкий формувальний матеріал повинен мати достатній розмір частинок, щоб сформоване тіло, виготовлене із суміші формувальних матеріалів, мало достатньо високу пористість, щоб зробити можливим вихід летких сполук під час процесу виливання. Переважно щонайменше 70 мас. %, зокрема переважно щонайменше 80 мас. % вогнестійкого 7 UA 101663 C2 5 10 15 20 25 30 35 40 45 50 55 формувального матеріалу має розмір частинок ≤ 290 мкм. Середній розмір частинок вогнестійкого формувального матеріалу переважно повинен складати від 100 до 350 мкм. Розмір частинок можна визначити, наприклад, ситовим аналізом. Вогнестійкий формувальний матеріал присутній у формі, що виливається, так, щоб зв'язувальну речовину або рідкий каталізатор можна було б ефективно нанести на зерна вогнестійкого формувального матеріалу, наприклад, в змішувачі. Відповідно до одного варіанта здійснення регенеровані застосовані формувальні суміші можна застосовувати як вогнестійкий формувальний матеріал. Більші агрегати вилучаються із застосованої формувальної суміші, та застосовану формувальну суміш факультативно розділяють на зерна. Після механічної або термічної обробки видаляють пил із застосованих формувальних сумішей та потім їх можна повторно застосовувати. Перед повторним застосуванням переважно перевіряють кислотний баланс регенерованої застосованої формувальної суміші. Зокрема, під час термічної регенерації, побічні продукти, такі як карбонати, що містяться в формувальній суміші, можна перетворити на відповідні оксиди, які потім реагують лужним способом. Якщо застосовуються зв'язувальні речовини, які тверднуть при каталізі кислотою, кислоту, яку додають як каталізатор, у даному випадку можна нейтралізувати лужними компонентами регенерованої застосовуваної формувальної суміші. Так само, наприклад, у випадку механічної регенерації застосовуваної формувальної суміші кислота може залишатися в застосовуваній формувальній суміші, та це потрібно прийняти до уваги при виготовленні зв'язувальної речовини, оскільки у противному випадку, наприклад, час обробки суміші формувальних матеріалів можна скоротити. Вогнестійкий формувальний матеріал повинен бути сухим. Вогнестійкий формувальний матеріал повинен переважно містити менш ніж 1 мас. % води. Для того, щоб попередити передчасне тверднення зв'язувальної речовини під дією тепла, вогнестійкий формувальний матеріал не потрібно занадто розігрівати. Вогнестійкий формувальний матеріал повинен переважно мати температуру у діапазоні 2035 °С. Факультативно, вогнестійкий формувальний матеріал можна охолодити або нагріти. Всі зв'язувальні речовини, звичайні для виробництва ливарних форм для металевого лиття, можна застосовувати як зв'язувальну речовину. Можна застосовувати як неорганічні, так і органічні зв'язувальні речовини. Рідке скло, наприклад, можна застосовувати як неорганічну зв'язувальну речовину, яку можна піддати твердненню термічно або введенням діоксиду вуглецю. Ілюстративні органічні зв'язувальні речовини включають поліуретанові зв'язувальні речовини холодного тверднення та такі, що застосовуються у способах виготовлення в холодних ящиках, зв'язувальні речовини на основі фуранових смол або фенольних смол або, інакше, епоксиакрилатні зв'язувальні речовини. Зв'язувальні речовини на основі поліуретанів в основному утворюють з двох компонентів, де перший компонент містить фенольну смолу, та другий компонент містить поліізоціанат. Ці обидва компоненти змішують з вогнестійким формувальним матеріалом та суміш формувальних матеріалів вводять у форму трамбуванням, дуттям, розпиленням або іншим способом, ущільнюють та потім піддають твердненню. В залежності від способу, застосовуваного для введення каталізатора у суміш формувальних матеріалів, роблять різницю між "поліуретановим способом холодного тверднення" та "поліуретановим способом виготовлення в холодних ящиках". В способі холодного тверднення рідкий каталізатор, в основному рідкий третинний амін, вводять в суміш формувальних матеріалів перед тим, як суміш вводять у форму та піддають твердненню. Для виготовлення суміші формувальних матеріалів фенольну смолу, поліізоціанат та каталізатор тверднення змішують з вогнестійким формувальним матеріалом. Потім можливо продовжити, наприклад, спочатку покриваючи вогнестійкий формувальний матеріал компонентом зв'язувальної речовини та потім добавляючи інші компоненти. Каталізатор тверднення додають до одного з компонентів. Готова виготовлена суміш формувальних матеріалів повинна мати достатньо довгий час обробки, так щоб суміш формувальних матеріалів можна було пластично деформувати протягом достатньо тривалого періоду часу та її можна було б обробити з утворенням сформованого тіла. Для цього полімеризація повинна відбуватися відповідно повільно, щоб тверднення суміші формувальних матеріалів не відбувалося б вже в резервних ємностях або лініях живлення. З іншого боку, тверднення не повинно відбуватися надто повільно, щоб можливо було досягти достатньо високої продуктивності під час виробництва ливарних форм. На час обробки можна впливати, наприклад, додаванням сповільнювачів, які уповільнюють процес тверднення суміші формувальних матеріалів. Придатним сповільнювачем є, наприклад, оксихлорид фосфору. 8 UA 101663 C2 5 10 15 20 25 30 35 40 45 50 55 В способі виготовлення в холодних ящиках суміш формувальних матеріалів спочатку вводять у форму без каталізатора. Газоподібний третинний амін потім пропускають через суміш формувальних матеріалів, яку факультативно можна змішати з інертним газом-носієм. Після контакту з газоподібним каталізатором зв'язувальна речовина зв'язує дуже швидко так, що досягається висока продуктивність під час виробництва ливарних форм. Системи зв'язувальної речовини на основі поліуретанів містять поліольний компонент, а також поліізоціанатний компонент, при цьому в даному випадку можливе зворотне перетворення у відомі компоненти. Поліізоціанатний компонент зв'язувальної речовини може містити аліфатичний, циклоаліфатичний або ароматичний ізоціанат. Поліізоціанат переважно містить щонайменше 2 ізоціанатні групи, переважно 2-5 ізоціанатні групи на молекулу. В залежності від бажаних властивостей можна також застосовувати суміші ізоціанатів. Застосовувані ізоціанати можуть містити суміші мономерів, олігомерів та полімерів та, отже, позначаються надалі як поліізоціанати. Будь-який поліізоціанат, який є звичайним в поліуретанових зв'язувальних речовинах для сумішей формувальних матеріалів для ливарної промисловості, можна застосовувати як поліізоціанатний компонент. Придатні поліізоціанати включають аліфатичні поліізоціанати, наприклад гексаметилендіізоціанат, аліциклічні поліізоціанати, такі як 4,4'дициклогексилметандіізоціанат та їх диметилові похідні. Приклади придатних ароматичних поліізоціанатів включають толуол-2,4-діізоціанат, толуол-2,6-діізоціанат, 1,5-нафталін діізоціанат, ксилен діізоціанат та його метилові похідні, дифенілметан-4,4'-діізоціанат та поліметиленполіфенолполіізоціанат. Хоча, в принципі, всі традиційні поліізоціанати реагують з фенольною смолою з утворенням зшитої полімерної структури, застосовуються переважно ароматичні поліізоціанати, особливо переважно поліметиленполіфенілполіізоціанат, такий як, наприклад, комерційно доступні суміші дифенілметан-4,4'-діізоціаната, його ізомерів та вищих гомологів. Поліізоціанати можуть бути застосовуваними як в речовинах, так і розчинені в інертному або реакційноздатному розчиннику. Реакційноздатний розчинник розуміють як розчинник, який має реакційноздатну групу таку, щоб вона включалась в каркас зв'язувальної речовини під час тужавіння зв'язувальної речовини. Поліізоціанати переважно застосовуються в розведеній формі для того, щоб краще покривати зерна вогнестійкого формувального матеріалу тонкою плівкою зв'язувальної речовини внаслідок більш низької в'язкості розчину. Поліізоціанати або їх розчини в органічних розчинниках застосовуються в достатніх концентраціях для здійснення тверднення поліольних компонентів, зазвичай в діапазоні 10500 мас. % за вагою поліольних компонентів. Переважно застосовують 20-300 мас. % за тією ж основою. Можна застосовувати рідкі поліізоціанати у нерозведеній формі, в той час як тверді або в'язкі поліізоціанати розчиняють в органічних розчинниках. До 80 мас. %, переважно до 60 мас. % та зокрема переважно до 40 мас. % ізоціанатного компонента може складатися з розчинників. Поліізоціанат переважно застосовують в такій кількості, щоб число ізоціанатних груп складало 80-120 % відносно числа вільних гідроксильних груп поліольного компонента. По суті, всі поліоли, що застосовані в поліуретанових зв'язувальних речовинах, можуть бути застосовуваними як поліольний компонент. Поліольний компонент містить щонайменше 2 гідроксильні групи, які можуть реагувати з ізоціанатними групами поліізоціанатного компонента для того, щоб досягти зшивання зв'язувальної речовини під час тверднення та, таким чином, досягти кращої міцності ствердлого сформованого тіла. Переважно застосовуваними як поліоли є фенольні смоли, отримані конденсацією фенолів з альдегідами, переважно формальдегідом в рідкій фазі при температурі до близько 180 °С в присутності каталітичної кількості металу. Способи виробництва таких фенольних смол по суті відомі. Поліольний компонент переважно застосовують в рідкій формі або розчиняють в органічних розчинниках для того, щоб дозволити досягти гомогенного розподілу зв'язувальної речовини по вогнестійкому формувальному матеріалу. Поліольний компонент переважно застосовують в безводній формі, тому що реакція ізоціанатного компонента з водою є небажаною побічною реакцією. У даному контексті неводний або безводний означає вміст води поліольного компонента переважно менший ніж 5 мас. %, переважно менший ніж 2 мас. %. "Фенольна смола" розуміється як продукт реакції фенола, фенольних похідних, бісфенолів та вищих фенольних продуктів конденсації з альдегідом. Склад фенольної смоли залежить від конкретно вибраних вихідних речовин, співвідношення вихідних речовин та умов реакції. 9 UA 101663 C2 5 10 15 20 25 30 35 40 45 50 55 Наприклад, тип каталізатора, час реакції та температура реакції, таким чином, відіграють важливу роль так само, як і присутність розчинників та інших речовин. Фенольна смола типово присутня як суміш різних сполук та може містити в різних співвідношеннях продукти приєднання, продукти конденсації та вихідні сполуки, що не прореагували, такі як феноли, бісфенол та/або альдегід. "Продукт приєднання" розуміється як продукти реакції, в яких органічний компонент заміщує, щонайменше, один водень на попередньо незаміщеному фенолі або продукті конденсації. "Продукт конденсації" розуміється як продукти реакції, що мають два або більше фенольних кілець. Фенольні смоли отримують в результаті реакції конденсації фенолів з альдегідами та в залежності від кількісних співвідношень едуктів, умов реакції та застосовуваних каталізаторів поділяються на два класи продуктів: новолаки та резоли: Новолаки є розчинними, плавкими, такими, що не тверднуть самі по собі, та стабільними при зберіганні олігомерами, що мають молекулярну масу у діапазоні приблизно 5005000 г/моль. Вони утворюються під час конденсації альдегідів та фенолів в молярному співвідношенні 1:>1 в присутності кислотних каталізаторів. Новолаки являють собою фенольні смоли, що не містять метилольних груп, в яких фенільні центри зв'язані за допомогою метиленових містків. Їх можна піддати твердненню після додавання засобів для тверднення, таких як формальдегід-віддаваючі засоби, переважно гексаметилентетрамін, при підвищених температурах за допомогою зшивання. Резоли являють собою суміші гідроксиметилфенолів, які зв'язані за допомогою метиленових та метиленефірних містків, та можуть бути отримані реакцією альдегідів та фенолів в молярному співвідношенні 1:

ДивитисяДодаткова інформація

Назва патенту англійськоюCoating for casting moulds and cores for prevention cavity formation on surfaces

Автори англійськоюStotzel, Reinhard, Schrod, Matthias, Kloskowski, Michael

Назва патенту російськоюПокрытие для литейных форм и стержней для предотвращения образования раковин на поверхностях

Автори російськоюШтетцель Райнхард, Шрод Маттиас, Клосковски Михаэль

МПК / Мітки

МПК: B22C 3/00

Мітки: форм, раковин, запобігання, покриття, стрижнів, поверхнях, ливарних

Код посилання

<a href="https://ua.patents.su/20-101663-pokrittya-dlya-livarnikh-form-ta-strizhniv-dlya-zapobigannya-rakovin-na-poverkhnyakh.html" target="_blank" rel="follow" title="База патентів України">Покриття для ливарних форм та стрижнів для запобігання раковин на поверхнях</a>

Попередній патент: Плазмова шахтна піч для переробки твердих відходів

Наступний патент: Спосіб передачі команд релейного захисту та протиаварійної автоматики по високочастотних каналах

Випадковий патент: Переносна машина з інструментальною головкою для обробки електричною дугою отворів