Спосіб отримання електропровідного волокнистого матеріалу

Номер патенту: 28451

Опубліковано: 10.12.2007

Автори: Редько Яна Володимирівна, Романкевич Олег Володимирович, Коваленко Раїса Власівна

Формула / Реферат

1. Спосіб отримання електропровідного волокнистого матеріалу шляхом синтезу електропровідного полімеру окисленням мономера в присутності волокнистого матеріалу, який відрізняється тим, що синтез здійснюється з використанням поверхнево-активної речовини.

2. Спосіб за п. 1, який відрізняється тим, що як поверхнево-активну речовину використовують аніонактивну поверхнево-активну речовину.

3. Спосіб за п. 1, який відрізняється тим, що як поверхнево-активну речовину використовують катіонактивну поверхнево-активну речовину.

4. Спосіб за п. 1, який відрізняється тим, що як поверхнево-активну речовину використовують неіоногенну поверхнево-активну речовину.

5. Спосіб за п. 1, який відрізняється тим, що як волокнистий матеріал використовують поліамідний волокнистий матеріал.

6. Спосіб за п. 1, який відрізняється тим, що як волокнистий матеріал використовують поліакрилонітрильний волокнистий матеріал.

7. Спосіб за п. 1, який відрізняється тим, що як волокнистий матеріал використовують поліефірний волокнистий матеріал.

8. Спосіб за п. 1, який відрізняється тим, що як волокнистий матеріал використовують целюлозний волокнистий матеріал.

Текст

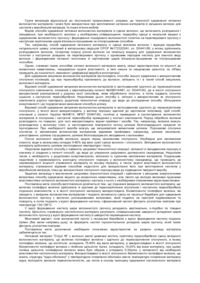

1. Спосіб отримання електропровідного волокнистого матеріалу шляхом синтезу електропровідного полімеру окисленням мономера в присутності волокнистого матеріалу, який відрізняється тим, що синтез здійснюється з використанням поверхнево-активної речовини. 2. Спосіб за п. 1, який відрізняється тим, що як поверхнево-активну речовину використовують аніонактивну поверхнево-активну речовину. 3 моделлю, синтез здійснюється з використанням поверхнево-активної речовини. Доцільно, щоб як поверхнево-активну речовину використовували аніонактивну поверхнево-активну речовину. Доцільно, щоб як поверхнево-активну речовину використовували катіонактивну поверхнево-активну речовину. Доцільно, щоб як поверхнево-активну речовину використовували неіоногенну поверхнево-активну речовину. Доцільно, щоб як волокнистий матеріал використовувався поліамідний волокнистий матеріал. Доцільно, щоб як волокнистий матеріал використовувався поліакрилонітрильний волокнистий матеріал. Доцільно, щоб як волокнистий матеріал використовувався поліефірний волокнистий матеріал. Доцільно, щоб як волокнистий матеріал використовувався целюлозний волокнистий матеріал. За рахунок синтезу електропровідного полімеру, в присутності волокнистого матеріалу і поверхнево-активної речовини: аніонактивної, катіонактивної, або неіоногенної, забезпечуються електропровідні властивості волокнистому матеріалу і відбувається зниження енерговитрат, трудомісткості та підвищення техніко-економічних показників готових електропровідних волокон. Електропровідний волокнистий матеріал отримують таким чином. Приклад 1 Підготовлений волокнистий матеріал фарбують таким чином. У фарбувальному розчині при визначеному модулі вани відбувається окислення аніліну з застосуванням окисника у кислому середовищі при еквівалентному співвідношенні окисник/анілін=1,3 в присутності поверхнево-активної речовини і волокнистого матеріалу, витримуючи останній 30180хв при температурі 0-98°С. Потім волокнистий матеріал промивають. Після цього проводять миловку. Волокнистий матеріал знову промивають. Потім проводять процес допування: 4 %-ним розчином НСl при температурі 20-25°С, модуль вани 50. Після чого волокнистий матеріал остаточно промивають і висушують. Приклад 2 Підготовлене поліамідне трикотажне полотно фарбують таким чином. Модуль вани 30. У фарбувальний розчин, що містить анілін (див. Табл.1), персульфат амонію (мольне співвідношення (NH4)2S2O8/анілін=1,25), соляну кислоту (мольне співвідношення НСl/анілін=3,5) в присутності аніонактивної ПАР (див. табл. 1), занурюють полотно і витримують його 30-180хв при температурі 0-98°С. Потім полотно промивають. Після цього проводять миловку. Полотно знову промивають. Потім проводять процес допування: 4 %-ним розчином НС1 при температурі 20-25°С, модуль вани 50. Після чого полотно остаточно промивають і висушують. 28451 4 Приклад 3 Підготовлене поліамідне трикотажне полотно фарбують таким чином. Модуль вани 30. У фарбувальний розчин, що містить анілін (див. Табл.1), персульфат амонію (мольне співвідношення (NH4)2S2O8/анілін=1,25), соляну кислоту (мольне співвідношення НСl/анілін=3.5) в присутності катіонактивної ПАР (див. Табл.1), занурюють полотно і витримують його 30-180хв при температурі 0-98°C. Потім полотно промивають. Після цього проводять миловку. Полотно знову промивають. Потім проводять процес допування: 4 %-ним розчином НСl при температурі 20-25°С, модуль вани 50. Після чого полотно остаточно промивають і висушують. Приклад 4 Підготовлене поліамідне трикотажне полотно фарбують таким чином. Модуль вани 30. У фарбувальний розчин, що містить анілін (див. Табл.1), персульфат амонію (мольне співвідношення (NH4)2S2О8/аналан=1,25), соляну кислоту (мольне співвідношення НСl/анілін=3.5) в присутності неіоногенної ПАР (див. Табл.1), занурюють полотно і витримують його 30-180хв при температурі 0-98°С. Потім полотно промивають. Після цього проводять миловку. Полотно знову промивають. Потім проводять процес допування: 4 %-ним розчином НСl при температурі 20-25°С, модуль вани 50. Після чого полотно остаточно промивають і висушують. Приклад 5 Модуль вани 30. У фарбувальний розчин, що містить анілін (див. Табл.1), персульфат амонію (мольне співвідношення (NH4)2S2О8/анілін=1,25), сірчану кислоту (мольне співвідношення Н2SО4/анілін=1,5) в присутності аніонактивної ПАР (див. Табл.1), занурюють полотно і витримують його 30-180хв при температурі 0-98°С. Потім полотно промивають. Після цього проводять миловку. Полотно знову промивають. Потім проводять процес допування: 4 %-ним розчином НС1 при температурі 20-25°С, модуль вани 50. Після чого полотно остаточно промивають і висушують. Приклад 6 Підготовлене поліамідне трикотажне полотно фарбують таким чином. Модуль вани 30. У фарбувальний розчин, що містить анілін (див. Табл.1), персульфат амонію (мольне співвідношення (NH4)2S2О8/анілін=1,25), сірчану кислоту (мольне співвідношення Н2SО4/анілін=1,5) в присутності катіонактивної ПАР (див. Табл.1), занурюють полотно і витримують його 30-180хв при температурі 0-98°С. Потім полотно промивають. Після цього проводять миловку. Полотно знову промивають. Потім проводять процес дотування: 4 %-ним розчином НСl при температурі 20-25°С, модуль вани 50. Після чого полотно остаточно промивають і висушують. Приклад 7 Підготовлене поліамідне трикотажне полотно фарбують таким чином. 5 Модуль вани 30. У фарбувальний розчин, що містить анілін (див. Табл.1), персульфат амонію (мольне співвідношення (NH4)2S2О8/анілін=1,25), сірчану кислоту (мольне співвідношення Н2SО4/анілін=1,5) в присутності неіоногенної ПАР (див. Табл.1), занурюють полотно і витримують його 30-180хв при температурі 0-98°С. Потім полотно промивають. Після цього проводять миловку. Полотно знову промивають. Потім проводять процес допування: 4 %-ним розчином НСl при температурі 20-25°С, модуль вани 50. Після чого полотно остаточно промивають і висушують. Приклад 8 Підготовлене поліамідне трикотажне полотно фарбують таким чином. Модуль вани 30. У фарбувальний розчин, що містить анілін (див. Табл.1), персульфат амонію (мольне співвідношення (NH4)2S2О8/анілін=1,25), суміш соляної та сірчаної кислот з рН в межах 2-3 в присутності аніонактивної ПАР (див. Табл.1), занурюють полотно і витримують його 30-180хв при температурі 0-98°С. Потім полотно промивають. Після цього проводять миловку. Полотно знову промивають. Потім проводять процес допування: 4 %-ним розчином НСl при температурі 20-25°С, модуль вани 50. Після чого полотно остаточно промивають і висушують. Приклад 9 Підготовлене поліамідне трикотажне полотно фарбують таким чином. Модуль вани 30. У фарбувальний розчин, що містить анілін (див. Табл.1), персульфат амонію (мольне співвідношення (NH4)2S2О8/анілін=1,25), суміш соляної та сірчаної кислот з рН в межах 2-3 в присутності катіонактивної ПАР (див. Табл.1), занурюють полотно і витримують його 30-180хв при температурі 0-98°С. Потім полотно промивають. Після цього проводять миловку. Полотно знову промивають. Потім проводять процес допування: 4 %-ним розчином НСl при температурі 20-25°С, модуль вани 50. Після чого полотно остаточно промивають і висушують. Приклад 10 Підготовлене поліамідне трикотажне полотно фарбують таким чином. Модуль вани 30. У фарбувальний розчин, що містить анілін (див. Табл.1), персульфат амонію (мольне співвідношення (NH4)2S2О8/анілін=1,25), суміш соляної та сірчаної кислот з рН в межах 2-3 в присутності неіоногенної ПАР (див. Табл.1), занурюють полотно і витримують його 30-180хв при температурі 0-98°С. Потім полотно промивають. Після цього проводять миловку. Полотно знову промивають. Потім проводять процес допування: 4 %-ним розчином НСl при температурі 20-25°С, модуль вани 50. Після чого полотно остаточно промивають і висушують. Приклад 11 Підготовлене поліамідне трикотажне полотно фарбують, використовуючи модуль вани 10 аналогічно прикладам 1-10 (див. Табл.1). Приклад 12 Підготовлену поліамідну нитку фарбують при концентрації аніліну 5-100 г/л аналогічно 28451 6 прикладам 1-11 (див. Табл.1). Приклад 13 Підготовлене поліакрилонітрильне трикотажне полотно фарбують аналогічно прикладам 1-10 (див. Табл.1). Приклад 14 Підготовлений поліакрилонітрильний волокнистий матеріал фарбують аналогічно прикладам 1-11. Приклад 15 Підготовлений поліефірний волокнистий матеріал фарбують аналогічно прикладам 1-10. Приклад 16 Підготовлений бавовняний волокнистий матеріал фарбують аналогічно прикладам 1-10. Приклад 17 Підготовлений віскозний волокнистий матеріал фарбують аналогічно прикладам 1-10. Значення електропровідності отриманих волокнистих матеріалів лежать в інтервалі 1·10-21·102 (Ом·м)-1 (див. табл. 2). Перевагами такого способу отримання електропровідного волокнистого матеріалу є простота його отримання, що не вимагає додаткових обробок плазмою і спеціального обладнання. Запропонований електропровідний волокнистий матеріал може бути різного сировинного складу. Також даний спосіб отримання електропровідного волокнистого матеріалу дозволяє відмовитись від використання вуглецевих І металізованих волокон, у яких значно складний технологічний процес, що призводить до необхідності використання спеціального обладнання. Найменування компонентів Анілін Аніонактивні ПАР, наприклад, Сульфонол Диспергатор НФ Катіонактивні ПАР, наприклад, Алкамон ОС-2 Алкамон 2Д Неіоногенні ПАР, наприклад, Препарат ОС-20 Стеарокс 6 Концентрація комп 1 2 3 4 5 + 1-70 30-100 10-100 1-70 + 2 + - 2 2 - 2 + + 2 2 + + 2 2 Електрофізичні властивості електропровідних вол Питома електропровідн Електропровідний волокнистий матеріал (Ом·м)-1 Вуглецевий [1] 1·10-5-1·105 Поліанілін-найлон 6 (аналог) [2] -2,2·10-2-1,1·10-2 Отриманий волокнистий матеріал за 1·10-2-1·102 прикладами 1-17 В результаті використання запропонованої корисної моделі суттєво покращуються технікоекономічні показники готових волокон, а також знижуються технологічні витрати та собівартість електропровідного волокнистого матеріалу.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod to obtain electroconductive fiber material

Автори англійськоюRomankevych Oleh Volodymyrovych, Redko Yana Volodymyrivna, Kovalenko Raisa Vlasivna

Назва патенту російськоюСпособ получения электропроводного волокнистого материала

Автори російськоюРоманкевич Олег Владимирович, Редько Яна Владимировна, Коваленко Раиса Власовна

МПК / Мітки

МПК: D06M 15/00

Мітки: матеріалу, волокнистого, спосіб, електропровідного, отримання

Код посилання

<a href="https://ua.patents.su/3-28451-sposib-otrimannya-elektroprovidnogo-voloknistogo-materialu.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання електропровідного волокнистого матеріалу</a>

Попередній патент: Спосіб фарбування волокнистих матеріалів

Наступний патент: Механізм накочування полотна круглов`язальної машини

Випадковий патент: Спосіб лікування дихальної недостатності після лапароскопічної холецистектомії у хворих з професійною патологією органів дихання