Біметалічний мембранний вузол

Номер патенту: 79333

Опубліковано: 11.06.2007

Автори: Смірнов Володимир Сергійович, Хватова Валентина Сергіївна

Формула / Реферат

Біметалічний мембранний вузол для високотемпературної сталевої газової магістралі, що містить алюмінієву мембрану, встановлену між фланцями трубопроводу, який відрізняється тим, що алюмінієва мембрана потовщена на периферії, спрофільована в місці стику із трубопроводом і приварена до нього через біметалічний алюмінієво-сталевий перехідник, причому фланці трубопроводу виконані у вигляді розширення трубопроводу, яке охоплює стик з мембраною, і зварені між собою.

Текст

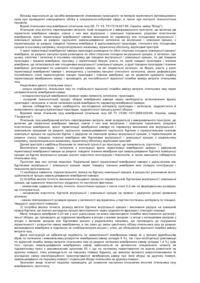

Пропонований мембранний вузол відноситься до області конструювання вузлів для систем гарячого наддування баків ракет, а саме до вузлів розділення порожнин двигуна і бака. Відомі конструкції мембранних вузлів магістралей наддування різного виду, роз'ємні (різьбові і гвинтові) або напівроз'ємні (комбінація зварного і роз'ємного) з'єднання [Добровольский М.В. «Жидкостные ракетные двигатели» (стор.239,242, 1968р.), Козлов А.А. и др. «Системы питания и управления жидкостных ракетных двигательных установок» (стор.192, 1988р.)] Ці мембранні вузли призначені для розділення або двох порожнин або кожної з порожнин із зовнішнім середовищем. В умовах тривалої дії на місце стику знакозмінних навантажень при тривалому зберіганні або після транспортування в таких з'єднаннях можлива втрата основної якості мембранного вузла - втрата герметичності. Під впливом вказаних факторів зминання мембрани в місці стику послаблюється, з'являється мікротеча, що призводить до значного погіршення експлуатаційних характеристик такого стику. В аналогу, наведеному в [книзі Козлов А.А. и др. «Системы питания и управления жидкостных ракетных двигательных установок»], герметичність стику досягається зминанням алюмінієвої мембрани між фланцями, коли утримання в стислому стані відбувається за рахунок залишкових напруг зварювання. Таке з'єднання забезпечує герметичну ізоляцію внутрішніх порожнин трубопроводу від зовнішнього середовища. Однак надійне герметичне розділення порожнин трубопроводу між собою, особливо при тривалому зберіганні, така конструкція не гарантує. Головним недоліком наведеної конструкції є неможливість забезпечити достатню герметизацію порожнин в умовах експлуатації системи гарячого наддування паливного бака. Прототипом рішення, що заявляється, є конструкція мембранного з'єднання, наведена в [книзі Добровольский М.В. «Жидкостные ракетные двигатели» (стор.241)]. В даній конструкції мембрана встановлюється в тр убопроводі між фланцями. Для низького тиску прориву за умов роботи встановлена алюмінієва мембрана спрямованого вільного прориву. Затягування для зминання мембрани забезпечується болтовим з'єднанням. Однак така конструкція не гарантує підтримання герметичності під впливом вібрацій при транспортуванні, знакозмінних навантажень при випробуваннях і тривалому зберіганні (зміна температури і тиску). Може порушитися герметичність між порожнинами трубопроводу або між однією з порожнин із навколишнім середовищем. В найгіршому випадку відбудеться повна розгерметизація стику. Одним із способів збільшити надійність герметичності було б введення зварювання або паяння по стику із відповідною заміною матеріалу мембрани. Надійне розділення порожнин можна забезпечити заваркою сталевої мембрани. Однак при порівняно низькому тиску прориву в системах наддування баків ракет сталева мембрана повинна мати малу товщину основного матеріалу, яка в місці насічки ще більш стоншується. Такі мембрани мають низьку стійкість до циклічних навантажень і нетехнологічні у виробництві. Крім того, внаслідок високої пружності пелюстки такої мембрани вібрують в потоці газу після прориву мембрани, відбувається їх розтріскування і відрив, а це вимагає установки спеціальних уловлювачів. Один з фланців прототипу виконано заодно з посадковим місцем під мембрану. Другий фланець складовий з накидною частиною, тоді як посадкове місце під мембрану знаходиться на нерухомій частині трубопроводу, виконаній також заодно з трубопроводом. Вузол достатньо простий щодо конструкції і компактний. Дозволяє застосовувати різні матеріали для трубопроводу і мембрани. Однак, механічне з'єднання в стику не відповідає підвищеним вимогам щодо герметичності і тому вимагає вживання спеціальних заходів. В основу вина ходу поставлена задача забезпечити надійну герметизацію стику двох ділянок трубопроводу при відносно невисокому тиску прориву, при знакозмінних навантаженнях в умовах тривалого зберігання і випробуваннях, вібраціях транспортування за рахунок установки профільованої змінного перерізу алюмінієвої мембрани в стику між двома ділянками сталевого трубопроводу за допомогою зварювання через біметалічний перехідник. Новими істотними відмінними ознаками пропонованого винаходу є: - мембрана потовщена по периферії; - мембрана спрофільована в місці стику; - фланці в місці стику виконані у вигляді розширення трубопроводу; - мембрана встановлена за допомогою зварювання через біметалічний перехідник. Відомими істотними відмінними ознаками є: - мембрана алюмінієва розділяюча; - роз'ємний стик високотемпературної сталевої газової магістралі. Сукупність нових і відомих ознак дозволяє забезпечити новий технічний результат, а саме: забезпечити надійну герметизацію стику дво х ділянок трубопроводу при відносно невисокому тиску прориву, при знакозмінних навантаженнях в умовах тривалого зберігання і випробуваннях, вібраціях транспортування. Для пояснення роботи мембранного вузла додаються креслення (Фіг.1, 2, 3). На Фіг.1 зображено загальний вигляд мембранного вузла, на Фіг.2 -переріз в місці стику мембрани із трубопроводом до приварювання мембрани до біметалічного перехідника на Фіг.3 - переріз в місці стику мембрани із трубопроводом після приварювання мембрани до біметалічного перехідника. На Фіг.1: поз.1 - мембрана; поз.2 - біметалічний переходник; поз.3 - вхідна ділянка трубопроводу; поз.4 - вихідна ділянка трубопроводу; Фіг.2: поз.1 - мембрана; поз.2 - біметалічний перехідник; На Фіг.3: поз.1 - мембрана; поз.2 - біметалічний перехідник. Елементом, який розділяє порожнини ділянок трубопроводу, в такій конструкції є алюмінієва мембрана поз.1 змінної товщини. Стоншена центральна частина мембрани із виконаною на ній насічкою забезпечує її розкриття при заданій величині тиску прориву. Мембрана поз.1 встановлюється у вузол за допомогою зварювання. Для цього профільована периферія мембрани вибрана такої форми і такої товщини, що виконує роль компенсатора при зварюванні із біметалічним перехідником поз.2. Профілювання надає .мембрані поз.1 чашоподібну форму і дозволяє двосторонню -деформацію матеріалу при зварюванні тиском, забезпечує оптимальну товщину зварного шва і захи щає мембрану поз.1 від викривлення (Фіг.2 і 3). Мембрана, встановлена між вхідною поз.3 і вихідною поз.4 ділянками трубопроводу (порожнини Б і В відповідно), зім'ята за рахунок залишкових напруг зварного шва А. В свою чергу перехідник виконується з біметалічного прутка, який складається з двох елементів: алюмінієвого та стального, зв'язаних між собою за допомогою зварювання тертям. Таким чином, в мембранному вузлі пропонованої конструкції створено два контури герметизації. Один - за рахунок зминання мембрани, другий - за рахунок приварювання мембрани і зварювання фланців. При випробуваннях під час виготовлення системи і ракети в цілому, вібраціях транспортування, знакозмінних діях навколишнього середовища такий мембранний вузол при будь-якому ослабленні механічного ущільнення (зминання) зберігає герметичність: - сполучення між порожнинами трубопроводу Б і В не може відбутися через приварювання мембрани до вихідної ділянки трубопроводу; - сполучення із зовнішнім середовищем будь-якої з порожнин трубопроводу не зможе відбутися через зварювання зварного шва А. В умовах роботи системи гарячого наддування на запуску відбувається прорив по насічках стоншеної центральної частини мембрани, а її пелюстки викладаються по внутрішній поверхні вихідної частини трубопроводу, не заважаючи потоку газу. Від відриву їх утримує механічне стиснення між вхідною і вихідною частинами трубопроводу. При цьому місце зварювання мембрани поз.1 і біметалічний перехідник поз.2 захищені сталевою ділянкою поз.5 вихідної частини тр убопроводу, яка попереджає розшарування біметалічного шва під дією високої температури під час роботи системи наддування. У разі руйнування біметалічного перехідника поз.2 його елементи і периферійна частина мембрани поз.1 залишаться усередині порожнини Г, утвореної розширеними вхідною і вихідною ділянками трубопроводу. В той же чар при роботі системи біметалічне з'єднання розвантажено від силових навантажень за рахунок силового елемента, що є загальною частиною магістралі після зварювання шва А. Таким чином, запропонована конструкція мембранного вузла тр убопроводу гарантує відповідність підвищеним вимогам до даного вузла з герметичності. Використана література 1. Добровольский М.В. «Жидкостные ракетные двигатели» (стор.241, 1968р.) - прототип 2. Козлов А.А., В.Н. Новиков, Е.В. Соловьев, «Системы питания и управления жидкостных ракетных двигательных установок» (стор.192, 1988р.)

ДивитисяДодаткова інформація

Назва патенту англійськоюBi-metal membrane unit

Назва патенту російськоюБиметаллический мембранный узел

МПК / Мітки

МПК: F16K 17/00

Мітки: вузол, біметалічний, мембранний

Код посилання

<a href="https://ua.patents.su/3-79333-bimetalichnijj-membrannijj-vuzol.html" target="_blank" rel="follow" title="База патентів України">Біметалічний мембранний вузол</a>

Попередній патент: Тепломасообмінний апарат

Наступний патент: Пристрій для вимірювання лінійних розмірів

Випадковий патент: Біореактор-рекуператор тепла води termobioreaktor-97