Реактор, здебільшого дослідної установки для газификації і спалювання високозольного кам’яного вугілля під тиском у циркулюючому кип’ячому шарі

Номер патенту: 23152

Опубліковано: 19.05.1998

Автори: Борисенко Станіслав Васильович, Майстренко Олександр Юрійович, Биковченко Галина Іванівна, Расколупа Анатолій Іванович, Малий Леонід Прокопович, Северин Сергій Семенович, Дудник Олексій Миколайович

Формула / Реферат

Реактор, преимущественно опытной установки для газификации и сжигания высокозольных каменных углей под давлением в циркулирующем кипящем слое, содержащий цилиндрическую емкость из нескольких секций с подовой решеткой, верхней крышкой и функциональными патрубками, а также систему теплозащиты, элементы автоматики и контрольно-измерительные приборы, отличающийся тем, что система теплозащиты выполнена из функциональных слоев: эрозионностойкого, теплостойкого, теплоизоляционного, - секции емкости соединены фланцевыми соединениями с уплотнительным элементом, по крайней мере, две из них изготовлены высотой не более 0,15Н емкости, причем каждая секция снабжена по нижнему торцу кольцевой консольной полкой для монтажа элементов теплозащиты, при этом разжиговые горелки установлены на высоте (0,03-0,04)Н и (0,50-0,55)Н, патрубок магистрали возврата золы на высоте (0,10-0,15)H, патрубок заброса холодной золы на высоте(0,20-0,25)Н, патрубок заброса угля крупной фракции на высоте (0,35-0,40)Н от подовой решетки, где Η - высота цилиндрической части емкости.

2. Реактор по п.1, отличающийся тем, что функциональные слои системы теплозащиты выполнены из следующих материалов: эрозионностойкий из карбидокремниевого на нитридной связке, теплостойкий из шамотного; теплоизоляционный из каолинового волокна, а водяное рубашечное охлаждение выполнено автономным для каждой секции и соединено в общий контур водяного рубашечного охлаждения последовательно.

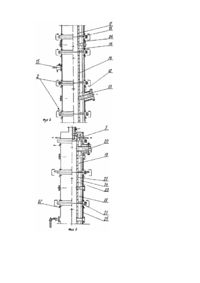

Текст

Изобретение относится к энергетике и может быть использовано для отработки режимов термической переработки твердых топлив органического происхождения (различных углей, торра, биомасс и т.п.) по своему прямому назначению. Одной из важных проблем современной энергетики является увеличение доли твердого топлива в энергопотреблении. К числу технологий, за счет которых указанная проблема решается, относят технологии газификации и сжигания углей в циркулирующем кипящем слое под давлением [Корневой Ю.П., Майстренко А.Ю., Яцкевиx СВ. Технология сжигания угля в циркулирующем кипящем слое]. Эти технологии обеспечивают улучшение технико-экономических показателей по сравнению с традиционными за счет: - возможности использования рядового топлива разной степени метаморфизма; - улучшения маневренности технологических режимов термической переработки; - значительного сокращения выбросов вредных веществ в окружающую среду, в том числе и более полную утилизацию отходов. С учетом состояния энергетики Украины, характеризующейся дефицитом жидкого и газообразного топлива, необходимостью переработки низкосортных углей, существенным загрязнением окружающей среды выбросами тепловых электростанций, адаптация технологий газификации и сжигания высокозольных каменных углей под давлением в ЦКС к специфике украинских углей, а также особенностям энергоблоков, при реконструкции которых эти те хнологии будут применяться, является первоочередной задачей. Заявителем при поиске аналогов заявляемого решения было обнаружено множество конструкций реакторов пилотных установок для газификации и сжигания угля в ЦКС под давлением. Известен реактор для газификации угля в ЦКС под давлением, разработанный фирмой "Фостер Уиллер Девелопмент Корпорейшен" и представленный в промышленном каталоге AR9 издания 1995 г. Он содержит цилиндрическую емкость с подовой решеткой, верхней плоской крышкой и с функциональными патрубками. Цилиндрическая емкость выполнена из пяти секций, соединенных фланцевыми разъемными соединениями с уплотнительными элементами. Известен также реактор, разработанный фирмой "Рейнбраун" ФРГ и представленный в журнале "Теплоэнергетика", 1995, № 7, с.45. Он содержит цилиндрическую емкость с подовой решеткой, верхнюю крышку и функциональные патрубки. Внутренняя поверхность реактора футирована многослойным теплозащитным покрытием. Реактор сконструирован для работы в условиях внутреннего давления 25 бар. Более подробно особенности конструкции описаны в научно-техническом журнале "Браункохле" (ФРГ), 1993, № 1, с.12-17. К недостаткам описанных реакторов следует отнести неудовлетворительную маневренность пилоткой установки при отработке технологии сжигания украинских углей. Известен также реактор демонстрационной установки ТФР-700, разработанной в Чехии и планируемой построить на газовом заводе во Вржесове (Западная Чехия). Реактор состоит из цилиндрической емкости с подовой решеткой, верхней крышкой и функциональными патрубками. Демонстрационная установка спроектирована для работы в двух режимах: на воздухе и кислороде, производительностью по бурому углю в каждом случае равной 8-11 и 12-13 т/ч. К недостаткам описанной установки следует отнести зауженный диапазон регулируемых характеристик в процессе эксперимента по отработке технологии термической переработки углей. Это осложняет отработку оптимальных технологий газификации и сжигания украинских углей. Подробные характеристики приведены в журнале "Теплоэнергетика", 1995, № 8, с.50. Наиболее близким по технической сущ-ности заявляемому реактору и выбранным в связи с этим в качестве его прототипа является реактор пилотной установки газификации углей в кипящем слое ТФР-300, созданной в Москве совместными усилиями ИВТАН (института высоких температур РАН) и чешских организаций (института АТЕКО и завода ЗВУ (Акционерного предприятия химического машиностроения). Прототип описан в статьях "Пилотная установка газификации угля в кипящем слое ТФР-300. 4.1. Описание и экспериментальные возможности (журнал "Теплоэнергетика", 1995, № 7, с.39-45) и "Пилотная установка газификации угля в кипящем слое ТФР-300. Ч.И. "Основные результаты экспериментов" (журнал "Теплоэнергетика", 1995, № 8, с.44-50). Реактор содержит цилиндрическую емкость с подовой решеткой, верхней и выпуклой крышкой и функциональными патрубками; вывода уноса и линии рециркуляции золы. Цилиндрическая емкость состоит из нескольких секций, причем верхние две выполнены в большем диаметре. Реактор снабжен системой теплозащиты, выполненной в виде многослойной футеровки, элементами автоматики и контрольно-измерительными приборами. Несмотря на достоинства известного реактора, использование его для обработки оптимальных режимов термической переработки каменных высокозольных украинских углей обнаруживает следующие недостатки. В основании они связаны с завышенными сроками и затратами на их проведение. Действительно, отличие химического состава, зольности, теплотворной способности украинских углей от применяемых в прототипе не позволяет точно моделировать условия промышленного процесса термической переработки и тем самым снижает достоверность определения оптимального его режима. Это и заставляет увеличивать объем испытаний, что, как указывалось выше, повышает их стоимость и увеличивает сроки проведения. В основу изобретения поставлена задача усовершенствования конструкции реактора пилотной установки для газификации и сжигания высокозольных каменных украинских углей под давлением в циркулирующем кипящем слое, в котором расширение номенклатуры отрабатываемых технологий термической переработки углей обеспечивается компоновкой реактора и его функциональных магистралей, за счет этого достигается приближение условий испытаний к условиям промышленного процесса термической переработки украинских углей, повышается достоверность определения оптимального режима, что сокращает сроки и снижает затраты его отработки. Поставленная задача решается тем, что в реакторе пилотной установки для газификации и сжигания высокозольных каменных углей под давлением в циркулирующем кипящем слое, содержащем цилиндрическую емкость из нескольких секций с подовой решеткой, верхней крышкой и функциональными патрубками, а также систему теплозащиты (ТЗ), элементы автоматики и контрольно-измерительные приборы, согласно изобретению система ТЗ выполнена из функциональных слоев: эрозионностойкого, теплостойкого, теплоизоляционного, -секции емкости соединены фланцевыми соединениями с уплотнительным элементом, по крайней мере, две из них изготовлены высотой не более 0,15Н емкости, причем каждая секция снабжена по нижнему торцу кольцевой консольной полкой для монтажа элементов теплозащиты, при этом разжиговые горелки установлены на высоте (0,03-0,04)Н и (0,50-0,55)Н, патрубок магистрали возврата золы на высоте (0,10-0,15)Н, патрубок заброса холодной золы на высоте (0,20-0,25)Н, патрубок заброса угля крупной фракции на высоте (0,35-0,40)Н от подовой решетки, где Η - высота цилиндрической части емкости. Кроме того функциональные слои системы ТЗ выполнены из следующи х материалов; эрозионностойкий из карбидокремниевого на нитридной связке, теплостойкий из шамотного, теплоизоляционный из каолинового волокна, а водяное рубашечное охлаждение (ВРО) выполнено автономным для каждой секции и соединено в общий контур ВРО последовательно. Причинно-следственная связь между совокупностью существенных признаков заявляемого изобретения и достигаемым техническим результатом заключается в том, что предлагаемая компоновка емкости реактора и ее функциональных магистралей, за счет возможности маневра параметрами отрабатываемых процессов в широком диапазоне, обеспечивает расширение номенклатуры отрабатываемых технологий термической переработки углей. Для доказательства возможности промышленного использования заявитель приводит чертежи. На фиг. 1-3 изображены нижняя, средняя и верхняя части реактора соответственно. Заявляемый реактор опытной установки для газификации и сжигания высокозольных украинских каменных углей под давлением в ЦКС производительностью 1 тонна в час содержит цилиндрическую емкость 1, изготовленную из девяти секций, соединенных посредством фланцевых стыков 2 с медными уплотнительными кольцами (на фиг. не указаны). Емкость 1 снабжена подовой решеткой 3. расположенной с нижнего торца первой снизу секции. Под первой секцией расположен также пристыкованный посредством фланцевого соединения (аналогичного фланцевому стыку 2) дожигатель 4 коксозольного остатка, В верхней части емкость 1 снабжена крышкой 5. Секции емкости 1 снабжены следующими функциональными патрубками. Первая снизу секция 6, изготовленная высотой 657 мм, снабжена розжиговой горелкой 7, установленной на высоте 330 мм от подовой решетки. Вторая снизу секция 8, изготовленная высотой 1316 мм, снабжена патрубком 9 для соединения с магистралью возврата, который вмонтирован под углом 15° к нижнему торцу секции 8. Третья снизу секция 10, изготовленная высотой 1316 мм, снабжена патрубком заброса холодной золы 11, вмонтированным на высоте 2493 мм от подовой решетки под углом 15° к торцу секции. Четвертая снизу секция 12, изготовленная высотой 1316 мм, снабженная патрубком заброса угля крупной фракции 13, который вмонтирован на высоте 3807 от подовой решетки, под углом 15° к торцу секции. Пятая снизу секция 14, изготовленная высотой 1316 мм, снабжена розжиговой горелкой 15, установленной на высоте 5255 от подовой решетки. Шестая снизу секция 16 высотой аналогична первой секции б, а секции седьмая 17. восьмая 18 и девятая 19 выполнены высотой 1316 мм. кроме этого девятая секция 19 снабжена выходным патрубком 20 газохода реактора, расположенным горизонтально торцу секции и на высоте 10202 мм от подовой решетки. Секции снабжены штуцерами для установки датчиков давления, температуры, расходомеров, газоанализаторов, а также аппаратурой для оптического наблюдения за исследуемыми процессами газификации или сжигания (на фиг. не указаны), что составляет систему КИП и автоматики установки. Каждая секция снабжена кольцевой консольной полкой 21 для монтажа теплозащиты, которая выполнена из следующи х функциональных слоев: эрозионностойкого 22, теплостойкого 23, теплоизоляционного 24, смонтированных внутри силового корпуса каждой секции. Снаружи силового корпуса каждой секции выполнено рубашечное водяное охлаждение 25. Силовой корпус каждой секции имеет цельносварную конструкцию, изготавливаемую из стали 20 по ГОСТ 1050-60. Функциональные слои теплозащиты выполнены из следующих материалов: - эрозионностойкого толщиной 60 мм из карбидокремниевого материала на нитридной связке; - теплостойкого толщиной 125 мм из шамотного материала; - теплоизоляционного толщиной 65 мм из каолинового волокна (рулонного) каолиновое волокно укладывается между стенками силового корпуса и теплостойкого слоя. Зарубашечное пространство рубашечного водяного охлаждения 25 каждой секции снабжено патрубками ввода 26 и вывода 27 охлаждающей воды, расположенными у нижнего и верхнего торца соответственно каждой секции. Зарубашечные пространства секций соединены в общий контур рубашечного водяного охлаждения реактора последовательно. Работа заявляемого реактора в составе пилотной установки состоит из следующи х этапов: 1. Этап разогрева установки. 2. Этап набора слоя. 3. Этап перехода на режим газификации. 4. Этап набора давления. 5. Этап работы на режиме. Продолжительность первого этапа - 3 часа, второго ~3 часа, третьего ~0,5 часа, четвертого ~1 час, пятого - не менее 0,5 часа. Для разогрева установки подают воздух под подовую решетку 3, которая установлена на нижнем торце емкости 1 реактора. Расход воздуха устанавливают 154 нм 3/час при его температуре 20°С. После этого включают розжиговые горелки 7 и 15 мощностью 100 кВт каждая, установленные соответственно на высоте 330 мм и 5255 мм στ подовой решетки 3. Реактор разогревается до температуры 950°С на поверхности внутренней стенки 22 эрозионностойкого слоя теплозащиты верхней секции 19 емкости 1. После этого включают газовую горелку под решеткой 3 емкости 1 реактора а его дожигателе. А верхние горелки 7 и 15 в реакторе дросселируются на 62 кВт каждая. Решетка 3 разогревается до температуры 800°С. Засыпают золу через трубопровод, пристыкованный к патрубку 11, при температуре 20°С в количестве 30 кг на решетку, одновременно подается воздух при температуре 400°С в дожигатель в количестве 11 нм 3/час. Зола разогревается до температуры 400°С в течение около 30 минут. Начинают постепенный ввод угля через трубопровод, пристыкованный к патрубку 13, и постепенное увеличение расхода воздуха под решетку 3 с постепенным дросселированием всех горелок до полного выключения. Набор слоя производят посредством сжигания угля и добавки холодной золы через трубопроводы, подсоединенные к указанным выше патрубкам. Увеличивают расход воздуха до режима циркулирующего кипящего слоя со скоростью воздуха в реакторе 4 м/с при температуре слоя 950°С. При избытке слоя начинается слив слоя. Для перехода на режим газификации увеличивают расход угля. Далее переходят к этапу набора давления до рабочей величины, увеличивая давление на подаче воздуха в емкость 1 реактора. Завершающий этап работы на режиме длится не менее 0,5 часа, в процессе которого и отрабатывают оптимальные характеристики процессов термической переработки угля. Предлагаемая конструкция реактора пилотной установки позволяет: - снизить сроки и затраты на проведение экспериментов по определению оптимальных те хнологий термической переработки углей; - более точно моделировать условия промышленного процесса, что повышает достоверность результатов эксперимента.

ДивитисяДодаткова інформація

Автори англійськоюMaistrenko Oleksandr Yuriiovych, Dudnyk Oleksii Mykolaiovych, Borysenko Stanislav Vasyliovych, Malyi Leonid Prokopovych, Bykovchenko Halyna Ivanivna, Dushienkov Anatolii Stiepanovich

Автори російськоюМайстренко Александр Юрьевич, Дудник Алексей Николаевич, Борисенко Станислав Васильевич, Малый Леонид Прокофьевич, Малый Леонид Прокопович, Быковченко Галина Ивановна, Душенков Анатолий Степанович

МПК / Мітки

МПК: C10J 3/00, F23G 5/30, F23C 10/00

Мітки: дослідної, реактор, шарі, високозольного, установки, циркулюючому, кип'ячому, спалювання, кам'яного, здебільшого, тиском, вугілля, газифікації

Код посилання

<a href="https://ua.patents.su/4-23152-reaktor-zdebilshogo-doslidno-ustanovki-dlya-gazifikaci-i-spalyuvannya-visokozolnogo-kamyanogo-vugillya-pid-tiskom-u-cirkulyuyuchomu-kipyachomu-shari.html" target="_blank" rel="follow" title="База патентів України">Реактор, здебільшого дослідної установки для газификації і спалювання високозольного кам’яного вугілля під тиском у циркулюючому кип’ячому шарі</a>

Попередній патент: Компенсаційний вимірювач групового часу запізнення чотирьохполюсників

Наступний патент: Спосіб виділення харчових волокон із трав

Випадковий патент: Спосіб трансформації органічних речовин в біогумус у садівництві