Реактор для конверсії вуглеводнів

Номер патенту: 27561

Опубліковано: 15.09.2000

Автори: Олійник Валерій Миколайович, Овсієнко Петро Вікторович, Крупнік Леонід Ісакович, Фурен Едуард Львович

Текст

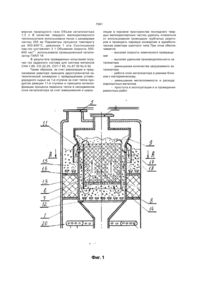

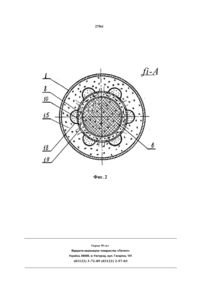

Реактор для конверсии углеводородов, вклю чающих цилиндрический наружный корпус, пат рубки ввода и вывода реагентов, катализаторную * камеру, камеру с твердым мелкодисперсным теп лоносителем, размещенную над катализаторной камерой.гаэораслределительную решетку под ка тализаторной камерой и камеру сжигания, распо ложенную после катализаторной камеры по ходу потока газа, отличающийся тем, что соосно с ка тализаторной камерой установлен внутренний корпус с диаметром, большим чем диаметр катализаторной камеры, с расширенной верхней приемной частью и кольцеообразной перегородкой, отделяющей верхнюю расширенную часть от нижней цилиндрической, при этом в зазоре между наружным и внутренним корпусами размещены одна над другой дополнительные кольцевые камеры с катализатором и твердым мелкодисперсным теплоносителем, соответственно, причем дополнительная камера с твердым мелкодисперсным теплоносителем сообщается с верхней частью внутреннего корпуса посредством отверстий, расположенных по его периметру над кольцеообразной перегородкой, и опускных стояков, примыкающих к этим отверстиям, а с нижней - посредством отверстий, расположенных под кольцеобразной перегородкой и сдвинутых в горизонтальной плоскости относительно отверстий с опускными стояками. см О Изобретение относится к аппаратам для конверсии углеводородов и может использоваться для производства синтез-газа применительно к крупнотоннажным агрегатам метанола, аммиака, водорода и пр. Наиболее близким по технической сущности к предлагаемому реактору является генератор эндотермических атмосфер (авт. свид СССР № 992079. В 01 J 8/00, 1983 г.) Генератор включает цилиндрический корпус с патрубками ввода и вывода реагентов, камеры с катализатором и газораспределительной решеткой, с твердым мелкодисперсным теплоносителем (ТМТ), сжигания и камеру для сбора и отвода атмосферы. Камера с ТМТ снабжена аксиальными трубами, внутренняя из которых имеет отверстия. По существу генератор является двухступенчатым реакционным аппаратом. Недостаток его заключается в следующем: только часть конвертированного газа с 1-й ступени направляется в камеру с ТМТ, которая является 11-й ступенью для получения тепла, переносимого частицами на вход 1-й ступени По этой причине в данной конструкции невозможно получить газовую смесь с заданным стехиометрическим соотноше нием компонентов (Нг:СО, СО:СОг, НгіМг), требуемых для проведения синтеза аммиака, метанола и пр., а значит, и эффективность будет далекой от требуемой В основу изобретения поставлена задача создания такого реактора для конверсии углеводородов, в котром благодаря новым конструктивным элементам и связям между ними удается использовать тепло, полученное при сжигании излишков водорода, содержащегося в конвертированном газе, обеспечив тем самым более глубокую конверсию исходного газа, и повысить в целом эффективность процесса конверсии. Поставленная задача решается тем, что реактор для конверсии углеводородов, включающий цилиндрический наружный корпус, патрубки ввода и вывода реагентов, катализаторную камеру, камеру с твердым мелкодисперсным теплоносителем (ТМТ), размещенную над катализаторной камерой, газораспределительную решетку под катализаторной камерой, и камеру сжигания, расположенную после катализаторной камеры по ходу потока газа, согласно изобретению, содержит установленный соосно с катализаторной камерой внутренний корпус с диаметром большим, чем СО ІП CM 27561 диаметр катализаторной камеры с расширенной верхней приемной частью и кольцеобразной перегородкой отделяющей верхнюю часть от нижней цилиндрической при этом в зазоре между наружным и внутренним корпусами размещены одна над другой дополнительные кольцевые камеры с катализаторном и ТМТ соответственно причем дополнительная камера с ТМТ сообщается с верхней частью внутреннего корпуса посредством от верстий расположенных по его периметру над кольцеобразной перегородкой, и опускных стояков примыкающих к этим отверстиям а с нижней - посредством отверстий расположенных под кольцеобразной перегородкой и смещенных по периметру внутреннего корпуса относительно отверстий с опускными стояками Расширенная верхняя часть внутреннего корпуса служит для накопления частиц твердого мелкодисперсного теплоносителя, выходящих из катализаторной камеры г е охлажденных, и формирования опускающегося плотного затворного слоя Кольцеобразная перегородка отделяет верхнюю расширенную часть от нижней цилиндрической и ограничивает гаким образом, высоту плотного затворного слоя Расположенная под кольцеобразной перегородкой цилиндрическая часть внутреннего корпуса служит для формирования опускающегося плотного слоя, образованного из нагретых частиц ТМТ, подаваемых на вход катализаторной камеры Размещение в зазоре между наружным и внутренним корпусами двух дополнительных камер с катализатором и твердым мелкодисперсным теплоносителем и наличие соответствующих отверстий и стояков для сообщения камер с верхней и нижней частями внутреннего корпуса служат образованию второй ступени конверсии при этом дополнительная камера с катализатором позволяет провести дополнительную конверсию всего газа, вышедшего из і ступени за счет тепла, полученного при сжигании избытка водорода содержащегося в этом же газе w получить таким образом, газовую смесь с заданным стехиометрическим соотношением компонентов (Нг СО, СО СОл И? N2), дополнительная камера с ТМГ, расположенная над дополнительной камерой с катализатором, позволяет сообщить частицам ТМТ количество тепла, необходимое для проведения конверсии в основной катализаторной камере (I ступень) Таким образом, заявленная совокупность существенных признаков и взаимосвязь между ними обеспечивают более глубокую конверсию исходного газа и в целом повышают эффективность процесса На фиг 1 показан продольный разрез реактора, на фиг 2 - поперечный разрез по А-А Реактор для конверсии углеводородов включает цилиндрический наружный корпус 1 с теплоизоляцией, патрубками ввода 2 3 и вывода 4, 5 реагентов В корпусе 1 расположена камера 6 с катализатором опирающимся на решетку 7 Соосно с камерой 6 установлен внутренний корпус 8 с диаметром большим чем диаметр катализаторной камеры 6, верхняя честь 9 которого расширена и служит для приема ТМТ а в нижней части находится камера 10 с ТМТ, отделенная от верхней кольцеобразной перегородкой 11, и газорэспреде лительная решетка 12 В зазоре между наружным корпусом 1 и внутренним корпусом 8 размещена допопнитепьная кольцевая катализаторная камера 13 опирающаяся на решетку 14 и дополнительная камера 15 служащая для нагрева ТМТ, опирающаяся на решетку 16 Для сообщения камеры нагрева ТМТ 15 с верхней частью 9 внутреннего корпуса 8 служат отверстия 11, расположенные по периметру корпуса над кольцеобразной перегородкой 1і и опускные стояки 18, примыкающие к этим отверстиям Для сообщения камеры нагрева ТМТ 15 с нижней частью 10 внутреннего корпуса 8 служат отверстия 19, расположенные под кольцеобразной перегородкой 11 и смещенные по периметру внутреннего корпуса 8 относительно отверстий с опускными стояками 18 Нижнюю часть корпуса 1 занимает камера сжигания 20 с горелкой 21 Предлагаемый реактор работает следующим образом Исходная парогазовая смесь, подаваемая на I ступень реактора через патрубок 2, ожижает нагретый твердый мепкодисперсный теплоноситель (ТМТ) находящийся в камере 10 на решетке 12 При этом происходит нагрев парогазового компонента до температуры, достаточной для протекания конверсии в катализаторном слое 6 Парогазовая смесь, проходя между порами катализатора 1-й ступени, сообщает частицам ТМТ направленное движение снизу вверх Ожиженные частицы ТМТ непрерывно поступают в слой 6 в результате чего в стационарном режиме в поровом пространстве катализатора 1-й ступени устанавливается определенная концентрация ТМТ непрерывно отдающего тепло для поддержания реакции паровой конверсии В верхней части катализатора 1-й ступени продукты кочвеосии отделяются от ТМТ и по патрубкам 3 л подаются на 11-ю ступень конверсии Для получения синтез-газа заданного состава в камере 20 производят частичное сжигание избытка водорода подаваемым на горелку 21 кислородом (воздухом) Выделяемое при этом количество тепла достаточно для проведения парокислородной (воздушной) доконверсии исходного сырья в катализаторном слое 13 П-й ступени, а также для получения тепла паровой конверсии 1-й ступени путем нагрева частиц ТМТ в камере 15, куда частицы ТМТ из 1-й ступени попадают следующим образом Над катализатооном слое 6 после отделения парогазовой смеси от ТМТ, образуется свободно-кипящий слой, в котором частицы движутся преимущественно от центра к периферии, скапливаются в приемной части 9 внутреннего корпуса 8 и далее скользят по поверхности перегородки 11 в виде плотного слоя, проходя через отверстия 17 и по опускным стоякам 18 попадают в камеру 15 где частицы ожижаются и нагреваются конвертированным газом (!-й ступени Нагретые частицы из камеры 15, пройдя через отверстия 19 попадают в камеру 10, вдоль которой движутся вниз в виде кольцеобразного сплошного плотного слоя Из нижней части камеры 10 частицы попадают в псевдоожиженный слой, расположенный на решетке 12 начинается новый цикл их движения вверх Предлаїаемая конструкция реактора прошла испытания на лабораторной установке кон 7561 версии природного газа Объем катализатора 1,3 л В качестве твердого мелкодисперсного теплоносителя использовали песок с размерами частиц 250 мк Параметры процесса температу ра 550-800°С, давление 1 ата Соотношение пар-газ составляет 3 1 Объемная скорость 500600 час"1, использовали промышленный катализатор ГИАП 18 В результате проведенных испытаний получен газ заданного состава для синтеза метанола СН4-1.69. СО-22,25, СО?-7 85, Н2-67 30 N2-0 92 Таким образом, за счет реализации в предлагаемом реакторе принципа двухступенчатой каталитической конверсии с превращением углеводородного сырья на 1-й ступени за счет тепла продуктов реакции 11-й ступени и принципа интенсификации процесса переноса тепла в неподвижном слое катализатора за счет взвешивания и цирку ляции в поровом пространстве последнего твердых мелкодисперсных частиц удалось отказаться от использования громоздких трубчатых реакторов и проводить паровую конверсию в адиабатическом реакторе шахтного типа При этом обеспечивается - высокая скорость химического превраще ния - высокая удельная производитепьность ка тализатора - уменьшение количества загружаемого ка тализатора - работа слоя катализатора в режиме близ ком к изотермическому, - уменьшение металлоемкости и расхода жаропрочных металлов - простота в эксплуатации и в проведении ремонтных работ .-* Фиг. 1 27561 fi-A Фиг. 2 Тираж 50 екз Відкрите акціонерне товариство «Патент» Україна, 88000, м Ужгород, вул. Гагаріна, 101 (03122) 3-72-89 (03122) 2-57-03

ДивитисяДодаткова інформація

Назва патенту англійськоюReactor for conversion of hydrocarbons

Автори англійськоюKrupnik Leonid Isakovych, Oliinyk Valerii Mykolaiovych, Furen Eduard Lvovych, Ovsienko Petro Viktorovych

Назва патенту російськоюРеактор для конверсии углеводородов

Автори російськоюКрупник Леонид Исакович, Олейник Валерий Николаевич, Фурен Эдуард Львович, Овсиенко Петр Викторович

МПК / Мітки

МПК: B01J 8/04, C01B 3/26, C01B 3/50, C01B 3/24, B01J 8/18, B01J 8/00, C01B 3/44

Мітки: реактор, вуглеводнів, конверсії

Код посилання

<a href="https://ua.patents.su/4-27561-reaktor-dlya-konversi-vuglevodniv.html" target="_blank" rel="follow" title="База патентів України">Реактор для конверсії вуглеводнів</a>

Попередній патент: Спосіб регулювання нагнітача

Наступний патент: Спосіб розбраковки феритових магнітопроводів для радіочастотного зварювання труб

Випадковий патент: Штанговий дизель-молот