Спосіб формування закладного масиву пневматичними закладними машинами

Номер патенту: 2806

Опубліковано: 26.12.1994

Автори: Пономарьов Борис Володимирович, Волошин Олексій Іванович, Потураєв Валентин Микитович, Кузьмін Микола Олександрович, Яцун Володимир Васильович

Формула / Реферат

Способ формирования закладочного массива пневматическими закладочными машинами, включающий ограждение и герметизацию закладочной полосы, подачу закладочного материала по трубопроводу струёй сжатого воздуха, отличающийся тем, что в зоне формирования закладочного массива производят отсос воздуха по дополнительному трубопроводу в объеме отражен ной воздушной струи.

Текст

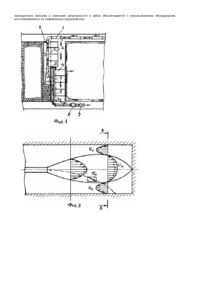

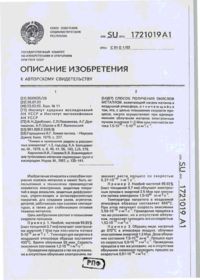

Изобретение относится к горнодобывающей промышленности и может быть использовано при подземной разработке пластовых месторождений с закладкой выработанного пространства пневматическими закладочными машинами. Известен способ формирования закладочного массива в выработанном пространстве энергией струи сжатого воздуха, заключающийся в том, что узкую полосу выработанного пространства шириной 1,5-2,0 м отделяют от рабочего пространства лавы герметичными перегородками. Посредине закладываемой полосы вдоль лавы прокладывают пневмозакладочный трубопровод, конец которого располагают на расстоянии 3,0-5,0 м от торца закладываемого массива. По мере формирования закладочного массива в полосе став труб укорачивают [1]. Недостатками известного способа являются недостаточная скорость возведения закладочного массива, обусловленная малым шагом закладки, составляющим 3,0-5,0 м, и низкий коэффициент заполнения выработанного пространства, не превышающий 0,6-0,65. Прототипом предложенного способа является способ доставки закладочного материала и формирования закладочного массива пневматической закладочной машиной с использованием энергии струи сжатого воздуха, включающий ограждение и герметизацию закладочной полосы, подачу закладочного материала по трубопроводу струёй сжатого воздуха [2]. Недостатками способа, принятого за прототип, являются повышенное давление в зоне формирования закладочного массива вследствие подачи значительного объема сжатого воздуха в замкнутое герметичное пространство закладочной полосы и возникновения обратного потока воздушной струи, оказывающего тормозящее действие на движение закладочного материала с уменьшением шага заполнения закладочной полосы и скорости формирования закладочного массива и приводящего к выносу пыли на свежую вентиляционную струю. В основу изобретения поставлена задача усовершенствовать способ формирования закладочного массива пневматическими закладочными машинами путем уменьшения подачи объема сжатого воздуха в замкнутое герметичное пространство закладочной полосы, способствующе го снижению давления в зоне формирования закладочного массива и предотвращению торможения закладочного материала обратным потоком воздушной струи, что увеличивает шаг заполнения закладочной полосы и скорость возведения закладочного массива и снижает запыленность в забое. Поставленная задача решается тем, что в способе формирования закладочного массива пневматическими закладочными машинами, включающем ограждение и герметизацию закладочной полосы, подачу закладочного материала по трубопроводу стр уёй сжатого воздуха, согласно изобретению, в зоне формирования закладочного массива производят отсос воздуха по дополнительному тр убопроводу в объеме отраженной воздушной струи. Новые операции и их последовательность в совокупности с известными обеспечивают увеличение шага заполнения закладочной полосы и скорости возведения закладочного массива за счет предотвращения торможения движению закладочного материала отраженной воздушной струёй, а также снижение запыленности в забое. На фиг. 1 представлена схема формирования закладочного массива закладочной машиной с использованием струи сжатого воздуха; на фиг. 2 - схема эпюр скоростей воздушного потока в зоне формирования закладочного массива без отсоса воздуха отраженной воздушной струи; на фиг. 3 - то же, поперечное сечение А-А; на фиг. 4 дан график зависимости изменения скоростей воздушного потока и закладочного материала от дальности транспортирования по трубопроводу для определения их начальных скоростей вылета в зоне формирования закладочного массива (кривые В и М - соответственно воздушного потока и закладочного материала); на фиг. 5 - график зависимостей изменения скоростей воздушного потока и закладочного материала от шага заполнения закладочной полосы в зоне формирования закладочного массива (кривые Вп и Мп - соответственно воздушного потока и закладочного материала по способу, принятому за прототип, Ви и Ми - соответственно воздушного потока и закладочного материала по предложенному спообу). Способ состоит из следующей последовательности операций. Закладочный материал доставляют к забою по транспортному трубопроводу 1 и подают струёй сжатого воздуха и выработанное пространство по закладочному трубопроводу 2. Предварительно выработанное пространство ограждают от рабочего пространства лавы герметичными перегородками 3, образуя закладочную полосу. По мере формирования закладочного массива в закладочной полосе, секции закладочного трубопровода 2 отсоединяют и перемещают с секциями крепи 4 на новую закладочную полосу, где монтируют дополнительный закладочный трубопровод 5 новой полосы Секции дополнительного закладочного трубопровода 5 герметично соединяют между собой. Одновременно осуществляют герметизацию рабочего пространства лавы перегородками 3. В процессе закладки по закладочному трубопроводу 2 вентилятором 6 через пылеотделитель 7 по дополнительному закладочному трубопроводу 5 осуществляют отсос отраженного воздушного потока с соблюдением равенства расхода поступающего сжатого воздуха в зону формирования закладочного массива и отраженного воздушного потока, что в зоне формирования закладочного массива создает разряжение. При этом отсасываемый воздух перемещают по дополнительному закладочному трубопроводу 5, очищают его от пыли и направляют на штрек с исходящей вентиляционной струёй вентилятором 6 (фиг. 1). В дальнейшем цикл работ повторяется до полной закладки закладочной полосы. Теоретическими и экспериментальными исследованиями установлено, что в процессе пневмотранспортирования с увеличением дальности транспортирования наблюдается рост скорости частиц закладочного материала и воздушного потока с опережающим ростом скорости воздушного потока в трубопроводе к моменту вылета струи из тр убопровода в 3-8 раз. Скорость закладочного материала к моменту вылета из трубопровода растет менее интенсивно и достигает значений 40-50 м/с (фиг. 4). Воздушная струя вылетает из дополнительного за кладочного трубопровода 5 относительно небольшого сечения и попадает в выработанное пространство, имеющее значительно большее сечение, с высокой скоростью. При этом скорость воздушной струи резко падает и на расстоянии 6-10 м по длине выработанного пространства уравновешивается скоростью возникающего обратного потока отраженного от закладочного массива (фиг. 5 кривая Вп). Закладочный материал выносится струёй сжатого воздуха в выработанное пространство с начальной скоростью, полученной в процессе разгона и транспортирования по транспортному трубопроводу 1, дости гающей на вылете из трубопровода значений 40-50 м/с. В дальнейшем полет закладочного материала осуществляется за счет сил инерции при действии сил сопротивления воздуха и струи воздушного потока (фиг. 5. кривая Мп). Для процесса формирования закладочного массива существенным является взаимодействие, воздушной струи и закладочного материала в зоне формирования закладочного массива. Поскольку в начальный период скорость воздушной струи выше скорости закладочного материала, происходит его разгон воздушной стр уёй до момента равенства скоростей воздуха и материала. На фиг. 5 видно, что расстояние разгона составляет 0,5-0,7 м, а прирост скорости материала - 0,8-1,0 м/с (кривые Вп и Мп). В дальнейшем скорость воздушной струи становится ниже скорости закладочного материала и материал движется по инерции, преодолевая силу сопротивления воздуха в движущейся воздушной струе. Поскольку полет закладочного материала происходит в движущейся воздушной струе, причем скорость материала выше скорости воздушной струи при любом шаге заполнения (на любом расстоянии по длине выработанного пространства), то, следовательно, чем меньше разница скоростей воздушной струи и материала, тем больше дальность полета закладочного материала. Создаваемое разряжение в зоне формирования закладочного массива при соблюдении равенства расходов откачиваемого воздуха и отраженного воздушного потока позволяет увеличить и поддержать на постоянном уровне скорость воздушной струи в зоне формирования закладочного массива (фиг. 5, кривая Ви). Таким образом, разряжение в зоне формирования массива, обеспечивает сохранение скорости закладочного материала путем уменьшения разницы, скоростей воздушной струи и материала, что позволяет увеличить шаг заполнения полосы. Это является существенным отличием предлагаемого способа от способа, принятого за прототип. В связи с тем, что истечение струи сжатого воздуха происходит в замкнутое выработанное пространство, возникает обратный поток воздушной струи, отраженной от откоса закладочного материала. Исходя из закона сохранения расхода, расход воздуха прямого потока равен расходу воздуха обратного потока Qп=Qо (фиг. 2) Тогда: UпSп = UоSo или Uпp R2 = Uo (p R2 - p r2 ). отсюда Uo = pR2 ( pR2 - p r 2 ) Uп = 1 Uп . r 1- ( )2 R Найдем соотношение скоростей, принимая площадь сечения обратного потока, равной 1/3 от общей площади сечения закладочной полосы условно принятой за 1 (фиг. 3): 1 Получим Uo = Uп = 18Uп . , 2 1- ( )2 3 Следовательно, скорость обратного потока больше скорости прямого потока. Даже равенство r = R не обеспечит исключение обратного потока, поскольку существует дополнительная площадь Sg . Количественную оценку скорости воздушного потока, отраженного от закладочного массива, позволяет провести приближенный расчет. Так при шаге закладки 10 м объем заполняемого выработанного пространства составляет 10 м х 2 м = 20 м 3. Средняя производительность пневматических закладочных машин 120 м 3/ч или 2м 3/мин. Средний расход воздуха, поступающего в выработанное пространство в процессе закладки, составляет 2 м 3/мин х 100 м 3/мин = 200м 3/мин. Площадь сечения выработанного пространства при средней ширине закладочной полосы 2 м и мощности пласта 1 м равна 2 м 2. Следовательно, скорость обратного потока составляет около 1,6 м/с. С учетом уменьшения объема заполняемого выработанного пространства в процессе закладки среднюю скорость обратного потока можно считать в пределах 1,6-2,6 м/с. Создаваемое разряжение в зоне формирования закладочного массива при соблюдении равенства расходов откачиваемого воздуха и отраженного воздушного потока, т.е. снижение давления в зоне формирования массива гарантирует исключение возникновения обратного потока и тем самым исключает тормозящее воздействием на закладочный материал, что увеличивает дальность его вылета, и обеспечивает возможность использования дополнительных секций закладочного трубопровода в процессе формирования закладочного массива. В процессе закладки секции дополнительного закладочного трубопровода 5 по мере заполнения закладочной полосы отсоединяют и перемещают во вновь образованное выработанное пространство, где производят монтаж закладочного трубопровода новой полосы. В известных способах формирования закладочного массива до полного заполнения закладочной полосы отсоединенные секции трубопровода не используют. В предлагаемом способе отсоединенные дополнительные секции закладочного трубопровода герметично соединяют между собой и используют в качестве дополнительного закладочного трубопровода 5 для отсоса воздуха в зоне формирования закладочного массива. Технический результат - увеличение шага заполнения закладочной полосы и скорости возведения = закладочного массива и снижения запыленности в забое обеспечивается с использованием оборудования, изготавливаемого на современных предприятиях.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for formation of filling massif with pneumatic filling machines

Автори англійськоюPoturaiev Valentyn Mykytovych, Voloshyn Oleksii Ivanovych, Ponomariov Borys Volodymyrovych, Kuzmin Mykola Oleksandrovych, Yatsun Volodymyr Vasyliovych

Назва патенту російськоюСпособ формирования заклажного массива пневматическими закладными машинами

Автори російськоюПотураев Валентин Никитович, Волошин Алексей Иванович, Пономарев Борис Владимирович, Кузьмин Николай Александрович, Яцун Владимир Васильевич

МПК / Мітки

МПК: E21F 15/10

Мітки: машинами, спосіб, формування, масиву, пневматичними, закладними, закладного

Код посилання

<a href="https://ua.patents.su/4-2806-sposib-formuvannya-zakladnogo-masivu-pnevmatichnimi-zakladnimi-mashinami.html" target="_blank" rel="follow" title="База патентів України">Спосіб формування закладного масиву пневматичними закладними машинами</a>

Попередній патент: Спосіб відбою скельних порід

Наступний патент: Пристрій для голосування

Випадковий патент: Переносний електролітичний заземлювач