Пристрій для продувки металу газами

Номер патенту: 5198

Опубліковано: 15.02.2005

Автори: Семикопенко Григорій Григорович, Живченко Володимир Семенович

Формула / Реферат

1. Пристрій для продувки металу газами, що містить робочий шар з вогнетривкого матеріалу, лінійні газопроникні зони, який відрізняється тим, що пристрій виконаний з монолітного вогнетривкого бетону у вигляді блока з газопроникними лінійними зонами товщиною не більше 2 мм, діаметром капілярів 0,2-0,3 мм і відстанню між ними 1,0-2,0 мм, і відстанню між зонами 20-40 мм.

2. Пристрій за п. 1, який відрізняється тим, що пристрій має колекторний шар товщиною 20-30 мм, виконаний з бетону того ж складу, що і робочий шар, але додатково розведеного 50 % вогнетривким щебенем фракцією 5-15 мм.

3. Пристрій за п. 1, який відрізняється тим, що пристрій виконано у вигляді усіченої піраміди зі співвідношенням сторін: нижня основа 1, висота 1, верхня сторона 0,52 і товщиною 120-200 мм.

4. Пристрій за п. 1, який відрізняється тим, що пристрій виконано у вигляді паралелепіпеда зі співвідношенням сторін, кратним сторонам вогнетривкої штучної цегли.

Текст

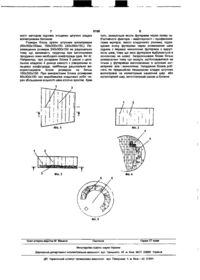

1 Пристрій для продувки металу газами, що містить робочий шар з вогнетривкого матеріалу, ЛІНІЙНІ газопроникні зони, який відрізняється тим, що пристрій виконаний з монолітного вогнетривкого бетону у вигляді блока з газопроникними ЛІНІЙНИМИ зонами товщиною не більше 2мм, діаметром капілярів 0,2 - 0,3мм, і відстанню між ними 1,0 2,0мм і відстанню між зонами 20 - 40мм 2 Пристрій за п 1, який відрізняється тим, що пристрій має колекторний шар товщиною 2 0 30мм, виконаний з бетону того ж складу, що і робочий шар, але додатково розведеного 50% вогнетривким щебенем фракцією 5 - 15мм 3 Пристрій за п 1, який відрізняється тим, що пристрій виконано у вигляді усіченої піраміди зі співвідношенням сторін нижня основа 1, висота 1, верхня сторона 0,52 і товщиною 120 - 200мм 4 Пристрій за п 1, який відрізняється тим, що пристрій виконано у вигляді паралелепіпеда зі співвідношенням сторін, кратним сторонам вогнетривкої штучної цегли Корисна модель відноситься до області металурги, зокрема до рафінування рідкого металу газами в металургійній ємності Відомий пристрій для продувки металу, що містить футерований ківш, у днище якого встановлена пориста вставка з вогнетривкого матеріалу [АС СРСР, №349729, М К л 2 С21С 7/00, 1970,] Однак продувка через пористу вставку, що пропонується у відомому пристрої, мало ефективна, через низкою її СТІЙКОСТІ при контакті з розплавом сталі Відомий пристрій для продувки металу [А С СРСР №532478, М Кл 2 С21С 7/00, 1977р] утримуючу пористу вставку, заглиблену у футерівку днища ковша на глибину 0,01-0,25 товщини футерівки Поглиблення заповнене вогнетривкою масою з коефіцієнтом газопроникності 15-90 нанопор і площею 1,5-20 площ пористої вставки Відомий пристрій має недоліки - при існуючій у металургійній промисловості тенденції упровадження футерівок з вогнетривких бетонів, СТІЙКІСТЬ яких значно перевершує футерівки з цеглин, використання пористих набивань з відносно низькою СТІЙКІСТЮ (4-6 наливів) не технологично Для заміни пористої вогнетривкої маси необхідне охолодження ємності (приблизно 8-16 годин), очищення від зношеної маси і набивання нової (приблизно 3 години), розігрів ковша (10-12 годин) повний цикл ремонту пористої вставки складають від 21 до 36 годин СТІЙКІСТЬ бетону дорівнює порядку 50 наливів, тобто 9-12 ремонтів, що за часом складає 100-200 годин (4-9 доби) При сучасних технологіях роботи з гарячим ковшем, у добу цикл ковша складає до 10 наливів, отже, при використанні відомого пристрою ківш відставляється на ремонт через кожні 12-14 годин Це викликає необхідність збільшення парку ковшів у 2 рази Отже, застосування відомого пристрою не рентабельно, - у даний час для збільшення СТІЙКОСТІ футерівки днища ковша застосовують гарячі проміжні ремонти, що полягають у відновленні зношених ділянок футерівки за допомогою торкретування або підливою вогнетривким безпористим бетоном Використання відомого пристрою при такій технологи проміжних ремонтів неможливо тому що пориста вогнетривка маса буде замонолічена і утратить свою функціональну здатність, пропускна здатність пористих пробок і вставок складає не більш 1,3м3/хв, при тиску понад 8атм Однак необхідна витрата газу, для одержання відчутних результатів, складає більш 0,3м3/ на тонну стали Для умов використання 150т сталерозливочного ковша загальна мінімальна витрата газу складе 1500,3=45м3, що за часом складе 36 хвилин продувки Така тривалість продувки технолоп 00 О) ю 5198 чно неможлива без застосування спеціальних мір (проміжний підігрів, перегрівши металу на випуску) Крім того, збільшення часу перебування рідкого металу в ковші значно знижує його СТІЙКІСТЬ І збільшує час технологічного циклу, що приводить до необхідності збільшення парку ковшів і, в остаточному підсумку, собівартості виплавлюваного металу Найбільш близьким по технічній сутності є ківш для продувки металу газом (Патент №49775 Металургійна ємність для обробки металевого розплаву газом) металевий кожух, що включає, футерівку стін і днища Футерівка днища складається з арматурного і робочого шару Між ними розташовується газорозподільна порожнина зі штуцером, що підводить Поверх газорозподільної" порожнини розташований робочий шар з цегельної кладки з газопроникними швами Недоліком такого ковша є обов'язковість використання вогнетривких цеглин у районі продувної зони Використання вогнетривких цеглин розуміє застосування вогнетривкого газопроникного розчину Кладочні і службові властивості розчину залежить від багатьох причин фракційний склад, співвідношення в'язких складових до основної фракції, співвідношення фракцій, мікродобавки пластифікаторів і плавнів На одній з основних причин є КІЛЬКІСТЬ води в розчині 3 однієї сторони збільшення води приводить до підвищення пластичності, що обумовлює краще заповнення швів З іншої сторони збільшення води приводить до зниження МІЦНОСТІ отриманого шва При сушінні відбувається надмірна усадка розчину, утворення усадочних тріщин і рихлостей, що непрогнозовано спотворює форму і розміри виходу газових каналів, отже, непередбачені газопроникність і вид вихідних у розплав газових потоків Крім того, поява тріщин приведе до прошлаковуванню і прометалливанню швів і непередбачене змінить газопроникність швів До того ж, якість кладки істотно залежить від суб'єктивних причин кваліфікація муляра, якість підготовки матеріалу для кладки, заповнення швів, початок або кінець зміни, кладка виробляється в одну зміну або з перезміною і т д Наступним недоліком є неможливість одержання необхідної конфігурації продувних зон через прямокутності цеглини використовуваних при кладці плоских днищ металургійних ємностей, наприклад сталерозливочного ковша При відновленні зношеної футерівки днища методом підлива вогнетривким бетонному, з мінімальною пористістю, відбувається повна втрата газопроникності швів робочої ділянки і утрати функціонального призначення В даний час відбувається активне застосування технологій виготовлення монолітних футерівок з вогнетривких бетонів СТІЙКІСТЬ футерівки з бетону значно перевершує цегельну Тому використання цеглин приводить до нерівномірного зносу футерівки днища і використання високовогнетривких бетонів утрачає зміст через випереджальний знос цеглин, (СТІЙКІСТЬ бетонів складає мінімум 40 наливів, а з цеглин цей показник не більш 15) Ремонт цегельної кладки з газопроникними швами вимагає повного охолодження ємності, вибивки залишків кладки, розчищення й укладання нових цеглин з газопроникними швами Після за кінчення робіт, роблять сушіння і розігрівши ємності Тривалість циклу виробництва ремонтних робіт від 24 до 36 годин За одну компанію ковша з монолітної футерівки з вогнетривкого бетону необхідно зробити три проміжних ремонти зони, що продувається Крім того, службові властивості монолітних футерівок істотно залежать від перепаду температур Кожне охолодження приводить до появи мікротріщин і порушенню ЦІЛІСНОСТІ і МІЦНОСТІ вогнетриву, отже, терміну його служби Відстань між швами цегельної кладки складає, в основному, 80мм по товщині цегли і 300мм по його довжині Дослідження на прозорих моделях показали, що такі відстані між газопроникними швами завищені приблизно в 2,5 рази Тобто газовий потік занадто розпушений, відношення робочого обсягу газу й обсягу оброблюваного розплаву знижується в кубічному ступені, тому час циклу масообмінних процесів різко збільшується Випереджальний знос цегельної кладки в порівнянні з монолітної приводить до утворення поглиблень і вимоїн у площині днища або металургійної ємності Це приводить до того, що на поверхні газопроникної зони з'являються вимивини, у яких застиглий метал утворить настил, що приводить до припинення функціонування продувного пристрою До того ж, зменшення товщини кладки в районі продувної зони приводить до більш швидкого відводу тепла, що у свою чергу сприяє заморожуванню на ній металу і шлаку В основу корисної моделі поставлена технічна задача підвищення ефективності і надійності роботи продувного пристрою з дотриманням умов рівностійкості футерівки всього днища металургійної ємності, скорочення часу виробництва ремонтних робіт, а також збільшення питомої газопроникності робочої зони Сутність корисної моделі полягає в тому, що пристрій, що містить робочий шар з вогнетривкого матеріалу, ЛІНІЙНІ газопроникні зони виконана з монолітного вогнетривкого бетону у виді блоку з газопроникними ЛІНІЙНИМИ зонами товщиною не більш 2мм, діаметром капілярів 0,2-0,Змм і відстанню між ними 1,0-2,0мм і відстанню між зонами 20-40мм Може мати колекторний шар товщиною 20-30 мм виконаний з бетону того ж складу що і робочий шар, але додатково розведеного порядку 50% вогнетривким щебенем фракцією 5-І 5мм Пристрій може бути виконане у виді усіченої піраміди зі співвідношенням сторін нижня підстава 1, висота 1, верхнє 0,52 і товщиною 120-200мм або у виді паралелепіпеда зі співвідношенням сторін кратно вогнетривкої штучної цегли Загальними з прототипом істотними ознаками корисної моделі є - робоча футерівка днища металургійної ємності, - робочий шар з ЛІНІЙНИМИ газопроникними ділянками, - колекторний газорозподільний шар ВІДМІТНИМИ ВІД прототипу є - МОНОЛІТНІСТЬ продувної ділянки пристрою, - відсутність кладочних швів, - зменшення відстані між продувними зонами, - прогнозовані розміри і розташування капілярів для виходу газу в рідкий метал, 5198 - рівноміцність футерівки пристрою і всього днища металургійної ємності. Сукупність істотних ознак є необхідних і достатніми для усіх випадків, на які поширюється область застосування пропонованого пристрою для продувки металу газами. Між істотними ознаками корисної моделі і технічним результатом - використання вогнетривкого бетону для виготовлення блоків визначеної форми, з визначеним, розташуванням продувних зон і точно розташованими, заданого розміру капілярами для продувки металу газами - існує причинно слідчий зв'язок, що улаштовується при описі конструкції пристрою і його робіт. Корисна модель пояснюється кресленнями, на якому зображені пристрої в плані з указівками пористих зон, а так само поперечний розріз із указівками робочого і газорозподільного шарів. Пристрій виконаний з вогнетривкого бетону у виді монолітного блоку, з газорозподільним шаром, і з лінійними газопроникними ділянками. Газопроникні лінійні ділянки являють собою переривчасту або суцільну смугу шириною 1,52,0мм із кращим розташуванням перпендикулярно осі симетрії блоку і відстанню між ними 20-40мм На Фіг.1 представлений блок для продувки металу газами представлений собою двошарову пластину 1. Газопроникні ряди розташовуються у виді непересічних лінійних ділянок 2, що представляють собою систему товщиною в плані 1,52,0мм вертикальних наскрізних по товщині блоку капілярів. Відстань між рядами 20-40мм. Блок виготовляється з вогнетривкої маси, з якого роблять футерівку днища металургійної ємності. Для рівномірного розподілу газу під блоком, знизу блоку розташований другий шар 3 виконуючу функцію газорозподільного колектора. Товщина колекторного шару 20-30мм. (см. Фіг.З). Колекторний шар виконаний з розведеного, приблизно на 50% вогнетривким щебенем фракцією З...15мм. вогнетривкого бетону. Відстані між рядами 20-40мм обумовлено наступними міркуваннями при зниженні відстані менш 20мм. газовий потік, не викликає помітного збільшення масообмінних процесів крім того, надмірне збільшення викликає бурління дзеркала металу і, як правило, його оголення. При цьому розвиваються цілий ряд небажаних процесів і основні з них це інтенсивне вторинне окислювання, підвищений і непрогнозований чад розкислювачів, великі втрати тепла, високошвидкісні потоки прискорюють розмивання футерівки. Розмита футерівка забруднює метал неметалічними включеннями. Крім того, при виготовленні таких блоків, відстань між рядами капіляроутворювачами менш 20мм. істотно ускладнює технологію укладання і рівномірного ущільнення вогнетривкого бетону, отже, збільшується фактор одержання неякісного вогнетривкого блоку. При відстані між рядами понад 40мм газовий потік занадто інтенсивно розпушується, це приводить до того, що кількість пухирців знижується, відповідно знижується площа масообмінних процесів. Так при зниженні кількості пухирців у 2 рази, 6 площа взаємодії газу і металу знижується в 2 2 , тобто в 4 рази, при зменшенні кількості пухирців у 4 рази площа взаємодії знижується в 16 разів на цю величину, відповідно, знижується швидкість массообмінних процесів. Крім того, зниження щільності газового потоку приводить до зменшення піднімальною силою швидкісних потоків металу, отже, і його швидкості підйому. Це є основним чинником при необхідності гомогенізації розплаву по температурі і хімічному складі (рушійною силою конвективного потоку, є різниця в питомій вазі рідкого металу заповненого пухирцями газу і без них, чим ця величина більше, тим швидкісний вектор вище). Видалення неметалічних включень відбувається, в основному, поверхнею пухирців газу, отже, швидкість рафінування залежить прямопропорційно від їхньої кількості і квадратичного ступеня від їхньої загальної площі. Таким чином, обраний інтервал між рядами є найбільш оптимальним Приклад виконання 1. Блок з вогнетривкого бетону має розміри нижня підстава (а) дорівнює 423мм, верхня підстава (в) - 220мм і висота (h) - 423мм. Товщина першого шару 120мм і другого, колекторного дорівнює 30мм. Газопроникні зони виконані з 2-х шарів капронової сітки з осередком 2x1,5мм. і діаметром ниток 0,25мм. Відстань між рядами 30мм. Усього рядів 14. У такий спосіб сумарна довга складає 4500мм. або 6000 капілярів, їхня газопроникна площа складе 294,4мм2, що значно перевищує площу щілинних і, що продувається, капілярних продувних пробок і блоків. Так пробки LGJ при 24 радіально розташованих щілин має сумарну площу, що продувається, 77,76мм2, MHAS-25 33.6мм2, LG-88 продувна зона складається 32 щілин 15x0,15 тобто сумарна площа складає 72мм 2 . Причому, продувні зони в пропонованому блоці розподілені на площі рівної 136000мм2, у той час зони пробок, що продуваються як, зосереджені на площі від 5278мм2 (MHAS-25) до 1266мм2 (LGJ). Форма блоків дозволяє укладати них по окружності радіусом 808мм співвісно днища ємності (див. фіг. 5), отже, запропонований блок дозволяє здійснити продувку металу через половину площі днища ємності при його діаметрі 2000мм. Така технологія продувки, відповідно до численних публікацій у науковій літературі і промислових іспитах, є найбільш раціональною з погляду гідродинамічних процесів, а площа массообмінних процесів максимальна. Приклад конкретного виконання 2. Блок для продувки металу газом має розміри 300x160x150мм. с робочою площиною 300x160мм. Уздовж блоку розташовані газопроникні ділянки через кожні 20мм. тощо 8 ділянок через усю довжину і шириною 1,5-2,0мм. Таким чином, загальна довжина газопроникних ділянок складає 2400мм. Капіляри, утворені за допомогою подвійного шару капронової сітки з осередком 2,0x1,5мм і діаметром нитки 0,25мм, утворять 3200 капілярів із площею, що продувається, у 157мм2. Блок виготовлений з вогнетривких бетонів зі стійкістю перевищуючу стійкість штучних вогнетривів 2-4 рази. Це дозволить робити проміжний ремонт днища без повного охолодження всієї єм 5198 ності методом підлива зношеної штучної кладки вогнетривким бетоном Розміри блоку кратні штучним вогнетривам (80x300x150мм, 160x300x150, 240x300x150,) Перевищення розмірів 240x300x150 не раціонально тому що виникають труднощі при виготовленні продувної зони необхідної конфігурації (див Фіг 4) Наприклад при укладанні блоків 5 разом з цегельною кладкою 4 днища ємності з утворенням кільцевої конфігурації, найбільше раціонально використовувати блоки розміром не більш 160x300x150 При використанні блоків розмірами 80x300x150 час виробництва кладочних робіт через збільшення КІЛЬКОСТІ швів істотно зростає Крім 8 того, знижується якість футерівки через появу суб'єктивного фактора - майстерності і професюналізма мулярів, якості кладочного розчину, підвищення зносу футерівки через розмивання швів (одним з переваг монолітних футерівок є відсутність швів, тому що знос футерівок відбувається в основному на швах) Запропоновані блоки більш універсальні тому що можуть застосовуватися не тільки у футерівках виготовлених зі штучних вогнетривів але і монолітних Укладання блоків роблять по традиційних технологіях кладки штучних вогнетривів на колекторний насипний шар або колекторний шар, виготовлений разом із блоком 1 Фіг. 1 Фіг. 4 Фіг. 5 Комп ютерна верстка М Мацело Підписне Тираж 37 прим Міністерство освіти і науки України Державний департамент інтелектуальної власності вул Урицького 45 м Київ МСП 03680 Україна ДП Український інститут промислової власності вул Глазунова 1,м К и ї в - 4 2 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюA mechanism for blowing metal with gases

Автори англійськоюZhyvchenko Volodymyr Semenovych, Semykopenko Hryhorii Hryhorovych

Назва патенту російськоюУстройство для продувки металла газами

Автори російськоюЖивченко Владимир Семенович, Семикопенко Григорий Григорьевич

МПК / Мітки

МПК: C21C 7/00

Мітки: металу, пристрій, газами, продувки

Код посилання

<a href="https://ua.patents.su/4-5198-pristrijj-dlya-produvki-metalu-gazami.html" target="_blank" rel="follow" title="База патентів України">Пристрій для продувки металу газами</a>

Попередній патент: Пальник газовий “пго”

Наступний патент: Спосіб перевірки параметрів під час приймально-здавальних випробувань станції радіотехнічного контролю

Випадковий патент: Спосіб випробування асинхронних двигунів