Спосіб обробки суміші рідких вуглеводнів і пристрій для його здійснення

Номер патенту: 39067

Опубліковано: 15.05.2001

Автори: Буртна Інесса Анатоліївна, РУЖИНСЬКА ЛЮДМИЛА ІВАНІВНА, Шафаренко Микола Васильович, Гачечиладзе Отарі Отарович

Формула / Реферат

1. Спосіб обробки суміші рідких вуглеводнів шляхом її прокачуваная крізь стаціонарний шар адсорбенту з подальшою десорбцією поглинутих ароматичних вуглеводнів, який відрізняється тим, що як адсорбент використовують полімерні композиції на основі синтетичного каучуку і тривалість процесу адсорбції визначають із співвідношення V1 ≥ 2,2 V0 , де V1 - об'єм адсорбенту у фіксований проміжок часу, V0- початковий об'єм адсорбенту, при цьому температуру адсорбції підтримують не більше 45°С, а десорбцію компонентів здійснюють при температурі не менше 50°С.

2. Спосіб обробки суміші рідких вуглеводнів за п. 1, який відрізняється тим, що десорбцію компонентів здійснюють під вакуумом.

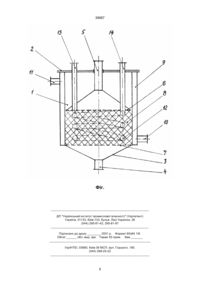

3. Пристрій для обробки суміші рідких вуглеводнів, який містить корпус з верхнім і нижнім днищами, технологічними патрубками, перфорованими перегородками, що обмежують шар адсорбенту, в якому патрубок підведення суміші пропущено крізь нижнє днище і сполучено з нижньою перфорованою перегородкою, який відрізняється тим, що верхню перфоровану перегородку виконано рухомою і сполучено з пропущеним крізь верхнє днище патрубком відведення суміші, а в корпусі коаксіально розташовано парову сорочку і тепловий елемент, сполучені з патрубками підведення та відведення регенеруючого середовища.

4. Пристрій для обробки суміші рідких вуглеводнів, який містить корпус з верхнім і нижнім днищами, технологічними патрубками, перфорованими перегородками, що обмежують шар адсорбенту, в якому патрубок відведення суміші пропущено крізь нижнє днище і сполучено з нижньою перфорованою перегородкою, який відрізняється тим, що верхню перфоровану перегородку виконано рухомою і сполучено з пропущеним крізь верхнє днище патрубком підведення суміші, а в корпусі коаксіально розташовано парову сорочку і тепловий елемент, сполучені з патрубками підведення та відведення регенеруючого середовища.

Текст

1. Спосіб обробки суміші рідких вуглеводнів шляхом її прокачування крізь стаціонарний шар адсорбенту з подальшою десорбцією поглинутих ароматичних вуглеводнів, який відрізняється тим, що як адсорбент використовують полімерні композиції, одержані реакціями поліконденсації, і тривалість процесу адсорбції визначають із співвідношення V1³2,2×V0, де V1 - об'єм адсорбенту у фіксований проміжок часу, V0 - початковий об'єм адсорбенту, при цьому температуру адсорбції підтримують не більше 45°С, а десорбцію компонентів здійснюють при температурі не менше 50°С. A (54) СПОСІБ ОБРОБКИ СУМІШІ РІДКИХ ВУГЛЕВОДНІВ І ПРИСТРІЙ ДЛЯ ЙОГО ЗДІЙСНЕННЯ 39067 нов А.В., Горюнов B.C. Ресурсосберегающая технология переработки нефти. - К.: Наукова думка, 1993. - С. 47-96, 137-142, 207-215). Бензинова фракція являє собою переважно суміш вуглеводнів ряду С5-С11, ізопарафіни розгалуженої структури C5-C8 є основною складовою, яка визначає октанове число (ОЧ) суміші. Суттєво підвищують ОЧ ароматичні вуглеводні ряду бензолу. Зокрема, їх вміст в бензиновій фракції 10 ваг.% забезпечує ОЧ до 76 (моторним методом), а близько 15 ваг.% - 95 (дослідним методом). При обмеженій кількості бензинових фракцій для одержання суміші високооктанового бензину і ароматичних вуглеводнів каталітичному риформінгу піддають фракції з температурами кипіння 62-180°С, однак при риформінгу фракцій з температурами кипіння 62-140°С практичний вихід окремих ароматичних вуглеводнів вищий (див.: Сулимов А.Д. Производство ароматических углеводородов из нефтяного сырья. - М.: Химия, 1975). Очевидно, що розглянуті способи оброблення суміші рідких вуглеводнів реалізуються при достатньо високих температурах, тисках, в присутності водню та каталізаторів, що потребують для постійної регенерації додаткових енерговитрат. Внаслідок цього зазначені способи відносно дорогі, трудомісткі, раціональні ляше за умов багатотоннажного виробництва та реалізуються за допомогою громіздкого обладнання, що займає великі площі. Порівняно з описаними способами, суттєві переваги має спосіб оброблення суміші рідких вуглеводнів за допомогою адсорбції - процесу вибіркового поглинання окремих компонентів суміші твердими тілами (адсорбентами). Адсорбентами можуть бути активоване вугілля, силікагель, цеоліти і т. ін., з якими контактує суміш (носій). Внаслідок цього молекули з певною молекулярною масою та структурою затримуються адсорбентом і в подальшому вилучаються (десорбуються) під час регенерації адсорбенту. У промислових умовах десорбцію здійснюють термічно, вакуумуванням, витискуванням додатковим адсорбентом або комбіновано. Способи оброблення суміші рідких вуглеводнів за допомогою адсорбції використовують в окремих технологіях нафтопереробки та нафтоорганічного синтезу. Зокрема, процес "аросорб" передбачає пропускання крізь шар адсорбенту (силікагелю) рідких продуктів риформінгу та подальшу десорбцію вуглеводнів (бензолу та/або толуолу). У процесах "парекс" і "аромакс" крізь стаціонарний шар адсорбенту (цеоліту) пропускають суміш вуглеводнів до повної адсорбції ксилолу, який десорбують витискуванням толуолом або етилбензолом. Температуру процесів підтримують 150-180°С, тиск 0,8-1,0 МПа. Процес "ізомар" передбачає ізомеризацію ксилолів на платиновому каталізаторі з подальшим пропусканням суміші вуглеводнів через стаціонарний шар адсорбенту (цеоліту). При цьому температуру процесу підтримують 200°С, а робочий тиск - 0,6-0,7 МПа (див.: Сулимов А.Д. Производство ароматических углеводородов из нефтяного сырья. - М.: Химия, 1975. - С. 126-128, 190). У зазначених способах оброблення суміші рідких вуглеводнів за допомогою адсорбції визнача льним є індивідуальний підбір фракційного складу сировини, яка не повинна містити високомолекулярних парафінових і нафтенових вуглеводнів. Це обмежує технологічні можливості способів. Крім того, вони здійснюються при підвищених температурах, що не завжди сприяє повноті процесу, але і приводить до збільшення питомих витрат і ускладнює апаратурне оформлення процесу. Водночас, виділення нормальних парафінових вуглеводнів бензинової фракції достатньо важке через близькі температури кипіння компонентів, однак, їх більш за все знаходиться у прямогонних бензинах та газових конденсатах. Із газових конденсатів з низькою октановою характеристикою при адсорбційному обробленні вилучають компоненти, які використовують як добавку до автомобільного палива, а підвищення ОЧ прямогонних бензинів робить їх придатними як моторне паливо (див.: Кольцов П.В. Основы адсорбционной техники. - М.: Химия, 1984. - С. 505-507). Серед поширених способів оброблення сумішей рідких вуглеводнів є способи адсорбційного очищення рідких парафінів від ароматичних вуглеводнів. Рідкі парафіни С10-С18 є сировиною для одержання широкого асортименту продуктів нафтооргсинтезу, а ароматичні вуглеводні є основними компонентами бензинової фракції, які адсорбуються, а потім вилучаються при десорбції. Як адсорбент використовується цеоліт, регенерація якого здійснюється при нагріванні до 400-500°С (див.: Эрих В.Н., Расина М.Г., Рудин М.Г. Химия и технология нефти и газа. - Л.: Химия, 1977. - С. 320 - 321). Відомий спосіб оброблення суміші рідких вуглеводнів шляхом її прокачування крізь стаціонарний шар адсорбенту з подальшою десорбцією поглинутих ароматичних вуглеводнів (див.: А.с. 1188156 СССР, кл. МКИ С07С7/12. Опубл. 30.10.85, Бюл. № 40). Недоліком зазначеного способу є високі питомі енерговитрати на адсорбцію та десорбцію, обмежені технологічні можливості та складність апаратурного оформлення процесу. Пристрої для оброблення суміші рідких вуглеводнів (адсорбери) містять корпус з верхнім і нижнім днищами, технологічними патрубками, заповнений адсорбентом (див.: Касаткин А.Г. Основные процессы и аппараты химической технологий. - М.: Химия, 1971. - С. 605-606). Відомий пристрій для оброблення суміші рідких вуглеводнів, який містить корпус з верхнім і нижнім днищами, технологічними патрубками, перфорованими перегородками, що обмежують шар адсорбенту, в якому патрубок підведення суміші пропущено крізь нижнє днище і сполучено з нижньою перфорованою перегородкою (див.: А.с. 1171074 СССР, кл. МКИ В01D53/02, 53/26. Опубл. 07.08.85, Бюл. № 29). Недоліком зазначеної конструкції є відносно невисока ефективність десорбції, обумовлена недостатньою поверхнею контакту регенеруючого середовища з адсорбентом, і підвищені питомі енерговитрати, пов'язані з тривалістю процесу. В основу винаходу поставлено задачу вдосконалення способу оброблення суміші рідких вуглеводнів, в якому, шляхом зміни умов його здійснення за рахунок використання нового адсорбенту та 2 39067 вибору температурних режимів адсорбції та десорбції компонентів суміші, скорочуються питомі енерговитрати, розширюються технологічні можливості та спрощується апаратурне оформлення процесу. Поставлена задача вирішується тим, що у способі оброблення суміші рідких вуглеводнів шляхом її прокачування крізь стаціонарний шар адсорбенту з подальшою десорбцією поглинутих ароматичних вуглеводнів, відповідно до винаходу, як адсорбент використовують полімерні композиції, одержані реакціями поліконденсації, і тривалість процесу адсорбції визначають із співвідношення V1³2,2×V0, де V1 - об'єм адсорбенту у фіксований проміжок часу, V0 - початковий об'єм адсорбенту, при цьому температуру адсорбції підтримують не більше 45°С, а десорбцію компонентів здійснюють при температурі не менше 50°С. Можливо, що десорбцію компонентів здійснюють під вакуумом. Для реалізації запропонованого способу оброблення суміші рідких вуглеводнів використовується пристрій, який містить корпус з верхнім і нижнім днищами, технологічними патрубками, перфорованими перегородками, що обмежують шар адсорбенту, в якому патрубок подачі суміші пропущено через нижнє днище і сполучено з нижньою перфорованою перегородкою, відповідно до винаходу, верхню перфоровану перегородку виконано рухомою і сполучено з пропущеним крізь верхнє днище патрубком відведення суміші, а в корпусі коаксіальне розташовано парову сорочку і тепловий елемент, сполучені з патрубками підведення та відведення регенеруючого середовища. Можливо, що патрубок подачі суміші пропущено через верхнє днище і сполучено з верхньою перфорованою перегородкою, а патрубок відведення суміші пропущено через нижнє днище і сполучено з нижньою перфорованою перегородкою. Спосіб оброблення суміші рідких вуглеводнів реалізується таким чином. Суміш при температурі до 45°С подають в пристрій через патрубок підведення, сполучений з нижньою перфорованою перегородкою, на якій знаходиться шар адсорбенту. При прокачуванні суміші крізь адсорбент, завдяки розвиненій поверхні контакту фаз "суміш – адсорбент" відбувається вибіркове поглинання адсорбентом компонентів суміші. Як адсорбент використовують полімерні композиції, одержані реакціями поліконденсації. Вибір зазначених адсорбентів обумовлено фізикохімічними та технологічними властивостями полімерів. Вони стійкі до окиснення при підвищених температурах (не менше 200-250°С), інертні до багатьох хімічних сполук і нерозчинні у більшості органічних розчинників. При адсорбції компонентів суміші вуглеводнів вони проявляють нові, раніше невідомі властивості вибірково пропускати окремі хімічні сполуки, схожі за структурою та молекулярною масою та близькими температурами кипіння. Їх високі адсорбуючі властивості обумовлено хімічною структурою: макромолекули полімеру мають спіралеподібну форму з приєднаними ззовні вуглеводневими радикалами. Набухання адсорбентів не приводить до їх розчинення в суміші. Тривалість процесу адсорбції визначають із співвідношення V1³2,2×V0, де V1 - об'єм адсорбенту у фіксо ваний проміжок часу, V0 - початковий об'єм. За таких умов вилучають необхідні вуглеводневі компоненти. У зв'язку зі збільшенням об'єму адсорбенту протягом технологічного процесу, верхня перфорована перегородка, що його обмежує, виконана рухомою і сполучена з патрубком відведення суміші. Відстань між перегородками регулюють залежно від виду адсорбенту, складу оброблюваної суміші тощо. Крім того, циркуляція суміші вуглеводнів через запропонований пристрій сприяє постійному оновленню поверхні розподілу фаз "суміш - адсорбент", що сприяє більш повному оновленню адсорбуючих поверхонь і вилученню необхідних компонентів. Для десорбції компонентів оброблювану суміш відводять з пристрою через патрубок відведення, а адсорбент нагрівають до температури не менше 50°С шляхом підведення регенеруючого середовища у коаксіальне розташовану в корпусі парову сорочку і тепловий елемент, наприклад, у вигляді змійовика. Одночасно з десорбцією відбувається регенерація адсорбенту, об'єм якого зменшується до початкового. Технічна суть і принцип дії пристрою для реалізації способу оброблення суміші рідких вуглеводнів пояснюється кресленням (фіг.), на якому зображено варіант конструкції пристрою (переріз). Пристрій для оброблення суміші рідких вуглеводнів містить корпус 1 з верхнім 2 і нижнім 3 днищами. В днищах 2 і 3 встановлено патрубки підведення 4 і відведення 5 суміші. В корпусі 1 пристрою розміщено перфоровані перегородки верхня 6 і нижня 7, які обмежують шар адсорбенту 8. Патрубок 4 пропущено через днище 3 і сполучено з верхньою перфорованою перегородкою 6, яку виконано рухомою. В корпусі 1 коаксіально встановлено парову сорочку 9 з патрубками підведення 10 і відведення регенеруючого середовища 11. Для інтенсифікації процесу десорбції передбачено також тепловий елемент 12, наприклад, у вигляді змійовика, сполучений з патрубками підведення 13 і відведення 14 регенеруючого середовища. При необхідності, можливо підведення суміші через патрубок 5 і відведення через патрубок 4. Принцип роботи пристрою і його технологічне призначення від цього не змінюється. Пристрій для оброблення суміші рідких вуглеводнів працює таким чином. Суміш при температурі до 45°С подають в корпус 1 пристрою через патрубок підведення 4, який пропущено через нижнє днище 3 і сполучено з нижньою перфорованою перегородкою 7. Між перфорованою перегородкою 7 і верхньою перфорованою перегородкою 6 знаходиться адсорбент, який займає об'єм V0. Суміш проходить крізь отвори перфорації перегородки 7, розподіляється в об'ємі адсорбенту 8, який вибірково поглинає (адсорбує) окремі компоненти суміші. Як адсорбент використовують полімерні композиції, одержані реакціями поліконденсації. У середовищі рідких вуглеводнів вони проявляють нові, раніше невідомі властивості вибірково адсорбувати компоненти суміші, які характеризуються певними фізико-хімічними властивостями. Внаслідок цього адсорбент набухає та збільшує свій об'єм. Оскільки в бензинових фракціях з переважним вмістом ароматичних вуглеводнів об'єм окремих полімерних композицій збільшується на 100% і більше, експе 3 39067 Приклад 1. Обробленню в пристрої піддавали суміш рідких вуглеводнів з температурою початку кипіння 40°С, кінця кипіння 280°С. Фракційний склад вуглеводнів в суміші і адсорбаті визначали хроматографічне. Тривалість процесу адсорбції встановлювали із співвідношення V1³1,7×V0, температуру адсорбції підтримували 15°С, температуру десорбції встановлювали 50°С. Приклад 2. Аналогічно, як в прикладі 1. Тривалість процесу адсорбції встановлювали із співвідношення V1³2,2×V0, температуру адсорбції підтримували 30°С, температуру десорбції встановлювали 50°С. Приклад 3. Аналогічно, як в прикладі 1. Тривалість процесу адсорбції встановлювали із співвідношення V1³2,4×V0, температуру адсорбції підтримували 40°С, температуру десорбції встановлювали 65°С. Приклад 4. Аналогічно, як в прикладі 1. Тривалість процесу адсорбції встановлювали із співвідношення V1³2,6×V0 , температуру адсорбції підтримували 45°С, температуру десорбції встановлювали 65°С. Результати досліджень зведено в таблицю. Як свідчать наведені приклади реалізації способу оброблення суміші рідких вуглеводнів і пристрою для його здійснення, порівняно з аналогами і прототипами, вони забезпечують зниження питомих енерговитрат на адсорбцію та десорбцію, розширюють технологічні можливості способу і пристрою, сприяють спрощенню апаратурного оформлення процесу. риментально доведено, що при досягненні об'єму адсорбенту 8 величини V1³2,2×V0, більшість вуглеводнів С5-С11 вилучається із суміші. Внаслідок збільшення об'єму адсорбенту у процесі адсорбції, верхня перфорована перегородка 6, яку виконано рухомою, забезпечує виконання заявленого співвідношення об'ємів, і виконує свою технічну функцію обмежувача об'єму адсорбенту 8. По закінченні процесу адсорбції оброблену суміш виводять з корпуса 1 через патрубок відведення 5, який пропущено через верхнє днище 2 корпуса 1, а адсорбент 8 піддають термічній десорбції для вилучення адсорбату. Дня цього у парову сорочку 9, коаксіально встановлену в корпусі 1 через патрубок 10 підводять регенеруюче середовище (гарячу веду або пар), а, при необхідності, регенеруюче середовище через патрубок 13 подають в тепловий елемент 12, також встановлений в корпусі 1. Із парової сорочки 9 і теплового елемента 12 регенеруюче середовище виводять відповідно через патрубки 11 та 14. При десорбції (регенерації) об'єм адсорбенту 8 зменшується до початкового, а вилучені компонента відводяться із корпуса 1 через патрубок відведення 5. По закінченні процесу десорбції наступна частина суміші рідких вуглеводнів через патрубок 4 надходить в корпус 1 пристрою та піддається обробленню. Крім того, десорбцію компонентів можна здійснювати під вакуумом. Залежно від умов технологічного процесу та його апаратурного оформлення можливо подавати суміш на оброблення через патрубок 5, а відводити через патрубок 4. Реалізація способу оброблення суміші рідких вуглеводнів пояснюється прикладами. Таблиця № прикладу 1 2 3 4 Фракційний склад С5-С10 С11-С15 С16-С18 С5-С10 С11-С15 С16-С18 С5-С10 С11-С15 С16-С18 С5-С10 С11-С15 С16-С18 Вміст, ваг.% В суміші В адсорбаті 69,7 72,3 20,0 10,1 10,3 7,6 69,7 92,0 20,0 7,4 10,3 0,6 69,7 90,2 20,0 8,8 10,3 1,2 69,7 88,6 20,0 9,6 10,3 1,8 4 Температура, ºС Адсорбції Десорбції 15 50 V1/V0 1,7 30 50 2,2 40 65 2,4 45 65 2,6 39067 Фіг. __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2001 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 5

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for processing the liquid hydrocarbones mix and device for its implementation (versions)

Автори англійськоюRuzhynska Liudmyla Ivanivna, Shafarenko Mykola Vasyliovych

Назва патенту російськоюСпособ обработки смеси жидких углеводородов и устройство для его осуществления (варианты)

Автори російськоюРужинская Людмила Ивановна, Шафаренко Николай Васильевич

МПК / Мітки

МПК: B01D 15/08, B01J 20/285, B01D 15/10

Мітки: рідких, суміші, спосіб, вуглеводнів, обробки, пристрій, здійснення

Код посилання

<a href="https://ua.patents.su/5-39067-sposib-obrobki-sumishi-ridkikh-vuglevodniv-i-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб обробки суміші рідких вуглеводнів і пристрій для його здійснення</a>

Попередній патент: Спосіб лікування рецидивів параноїдної шизофренії

Наступний патент: Мікрокомп’ютерна електромагнітна пошуково-вимірювальна система

Випадковий патент: Електроліт міднення