Спосіб введення реагентів в розплав і перемішування розплаву металу та пристрій для його здійснення

Номер патенту: 68011

Опубліковано: 15.07.2004

Автори: Чепель Сергій Миколайович, Найденко Володимир Вікторович, Мельник Сергій Григорович, Звездін Олександр Опанасович, Тарасевич Микола Іванович

Формула / Реферат

1. Спосіб введення реагентів в розплав металу і його перемішування шляхом введення робочого тіла у вигляді струминно-вихрового змішувача, що включає пошарове, у формі коаксіально розташованих груп кільцевих елементів, розміщення дозованої кількості реагентів в контейнері робочого тіла, конструкційні елементи якого виконані з матеріалу на основі одного чи кількох компонентів металевого розплаву, примусове занурення заповненого контейнера в розплав з допомогою вертикальної опори, формування шару шлаку, перемішування розплаву струменевими і вихровими течіями, створюваними зворотно-поступальним рухом змішувача у вертикальному напрямку і витікаючими з робочого тіла газорідинними реактивними струменями, утворюваними реактивним рушієм, який генерує імпульси кінетичної енергії за рахунок послідовного розплавлення і випаровування відповідного реагента, наприклад магнію, витримування робочого тіла в розплаві до його розплавлення з одночасним перемішуванням і введенням розкиснюючих і/або легуючих, і/або рафінуючих, і/або модифікуючих добавок, який відрізняється тим, що групи кільцевих елементів із різних реагентів розміщують в контейнері робочого тіла горизонтальними шарами, розплавлення яких ведуть послідовно, починаючи з зовнішніх верхнього і нижнього і закінчуючи середнім шаром і елементами контейнера, імпульсні газорідинні реактивні струмені, що витікають з робочого тіла, формують з допомогою реактивного рушія, що має вигляд двох реакторів, які знаходяться за межами контейнера, над і під ним, і розміщені співвісно між собою і контейнером.

2. Пристрій для введення реагентів в розплав металу і його перемішування, робоче тіло якого споряджене діючим на оброблюваний розплав реактивним рушієм, є струминно-вихровим змішувачем, формуючим обмежені направляючими елементами канали для витікання реагентів у вигляді імпульсних газорідинних реактивних струменів, і виконане у формі контейнера, що включає обичайку і горизонтальні стінки, з металу, що є основою розплаву, або з металів, що входять в його склад, заповненого пошарово, в формі коаксіально розташованих груп кільцевих елементів, розміщеними реагентами з температурою плавлення нижчою, ніж температура розплаву, а джерело кінетичної енергії для формування реактивних струменів, наприклад магній, має температуру випаровування меншу, ніж температура розплаву, причому робоче тіло концентрично розміщене, жорстко закріплене на вертикальній опорі, що має можливість зворотно-поступального руху у вертикальному напрямку, і має тепловий екран шарів реагентів, товщина якого, для забезпечення необхідної швидкості підведення тепла з розплаву до різних шарів реагентів з метою послідовного їх розплавлення, ступінчасто зменшується від центрального до крайніх шарів і вибрана за умови розплавлення його останнього ступеня одночасно з останнім центральним шаром, який відрізняється тим, що групи кільцевих елементів із різних реагентів розміщені в контейнері робочого тіла горизонтальними шарами у відсіках, утворених розділяючими шари перегородками з компонентів розплаву, що служать стінками відсіків, тепловим екраном шарів реагентів служить обичайка контейнера робочого тіла, уступи якої повернені всередину контейнера, а реактивний рушій виконаний у вигляді розміщених поза контейнером, співвісно розташованих між собою і контейнером двох реакторів, один з яких знаходиться над контейнером, а інший - під ним, причому кожний реактор включає джерело кінетичної енергії і напрямні елементи для формування реактивних струменів, а також охоплюючий їх ступінчастий тепловий екран, кількість ступенів якого відповідає кількості горизонтальних шарів реагентів, а товщина вибрана за умови одночасного із шарами розчинення.

3. Пристрій за п. 2, який відрізняється тим, що тепловий екран шарів реагентів виконаний складеним і має форму кілець різної товщини, кількість яких відповідає числу шарів реагентів.

4. Пристрій за п. 2, який відрізняється тим, що між контейнером і реакторами знаходяться алюмінієві пластини.

5. Пристрій за п. 2, який відрізняється тим, що напрямні елементи реактора виконані у вигляді вертикальних пластин, які проходять крізь шар магнію від центральної його частини до периферії і складають з радіальним напрямком гострий кут.

6. Пристрій за п. 2, який відрізняється тим, що реактори оснащені захисними кожухами.

Текст

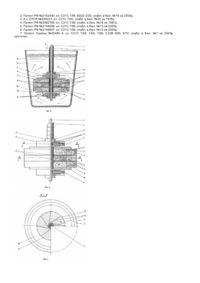

Винаходи відносяться до металургії і можуть бути використані при обробці розплавів, зокрема із сталі та чавун у, в процесах їх розкиснення, рафінування, легування або модифікування. Відомі спосіб та пристрій для введення реагентів в розплав, коли в порожньому розливальному ковші розміщують футерований стрижень, на якому знаходяться контейнери, що містять реагенти [1]. При заливанні рідкого металу контейнери розплавляються і реагенти попадають в розплав. Даний спосіб не забезпечує рівномірного перемішування і розподілення добавок по всьому об'єму. Крім того, добавки, менш щільні ніж розплав, спливають. Відома чушка для розкиснення сталі алюмінієм, що має стальну оболонку, в якій міститься шар алюмінію і два шари чавуну, причому алюміній розташований в середній частині чушки асиметрично між шарами чавуну [2]. Внаслідок великої щільності чушка проходить крізь шлак і занурюється в розплав металу. Розчинення чушки відбувається в глибинних шарах металу, а асиметрично розміщені реагенти зумовлюють її обертання, що прискорює процес розчинення. Розкиснення металу здійснюється спочатку вуглецем, який міститься в чавуні, а потім починається розкиснення алюмінієм. При використанні цього технічного рішення витрати алюмінію зменшуються вдвічі (замість 0,16кг/т витрачається 0,08кг/т). Угар алюмінію складає 30%, що також вдвічі менше ніж при використанні кускового алюмінію. Однак, внаслідок непередбачуваної траєкторії руху чушки, обробка розплаву здійснюється нерівномірно по всьому об'єму. Крім того, недостатня інтенсивність перемішування. Відома технологія розкиснювання та легування сталі і сплавів, реалізована з допомогою перемішувача, який включає диск, виконаний з металу, кераміки або іншого матеріалу [3]. На диск нанесений методом наплавлення, напилення або наливу шар легуючого матеріалу або розкислювача. Ця технологія полягає в тому, що диск перемішувача опускають в розплав на межу метал-шлак і приводять в обертання в горизонтальній площині. При цьому прискорюється розчинення розкиснювача або легуючої добавки і одночасно перемішується розплав. Недоліками цієї технології і пристрою являється те, що кількість нанесеного розкислювача та інших реагентів обмежена площею поверхні диска і тому проблематичне дозоване введення добавок, не завжди достатня адгезія між матеріалом диска перемішувача і нанесеним реагентом. Крім того, обертання робочого тіла перемішувача на межі метал-шлак не забезпечує однорідності розплаву по всьому об'єму, а лише у верхні х його шара х. Відомий пристрій для легування металу в ковші, з допомогою якого здійснюють обробку розплаву, яка включає перемішування рідкого металу продуванням його інертним газом, введення в розплав легуючи х елементів і розкиснювачів з допомогою труби з вогнетривким покриттям [4]. На нижньому кінці труби концентрично їй закріплений блок реагентів у вигляді контейнера з відсіками, куди завантажені реагенти. Блок реагентів виконаний багатоярусним, причому кількість ярусів в блоці відповідає кількості видів реагентів, що вводяться. Спочатку легуючі елементи і розкиснювачі занурюють в метал на 3-5с на глибину 50-200мм від поверхні розплаву, піднімають і витримують на повітрі протягом 2-3 хвилин, потім знову періодично занурюють їх в метал на глибину, що збільшується з кожним зануренням на 200-400мм до утворення монолітного блоку з кусків легуючи х, який занурюють на глибину 100-200мм від дна ковша при одночасному продуванні інертним газом. Недоліком такої технології є те, що при багаторазових занурюваннях і підніманнях значна кількість реагентів засвоюється шлаком внаслідок проходження крізь нього блока реагентів. Недоліком являються і значні витрати інертного газу, а також необхідність встановлення обладнання для його підведення. Відомі також спосіб введення в розплави металів легкоплавких і легкоокислюваних легуючи х компонентів [5] і пристрій для реалізації цього способу, виконаний у вигляді капсули для легування металевих розплавів [6]. Спосіб введення легуючих і розкиснюючих реагентів, фізико-хімічні властивості яких відрізняються від відповідних фізико-хімічних властивостей розплаву, включає пошарове розміщення розрахункової кількості цих реагентів в контейнери у вигляді металевих капсул, конструкційні елементи яких виконані з матеріалу на основі одного чи кількох компонентів металевого розплаву, занурення завантажених контейнерів в розплав і витримування їх там до розплавлення реагентів. Одночасно відбувається перемішування розплаву реактивними газорідинними струменями, які витікають з отворів у контейнері в тангенціальних напрямках по відношенню до нього. При цьому підсилюється ефект "розбризкування" рідких легуючи х елементів. Капсула для реалізації цього способу виконана у формі контейнера, що має стінки з металу, який являється основою розплаву, або з металів, що входять у склад розплаву. Контейнер завантажений пошарово розміщеними реагентами з температурою плавлення нижчою, ніж температура розплаву. Стінки контейнера виконані з осьовими, радіальними і тангенціальними отворами діаметром 1-3мм. Через ці отвори під напором газів, що утворюються в процесі розплавлення реагентів, контейнер розбризкує їх. При проходженні реагентів крізь тангенціальні отвори виникають кругові реактивні сили, які заставляють контейнер обертатися, тобто тангенціальні канали разом із струменями реагентів, які з них викидаються, являють собою реактивний рушій. Разом з контейнером починають обертатися і близькі до нього шари розплаву. Недоліком такої технології являється необхідність застосування великої кількості капсул, що, однак, не вирішує проблеми забезпечення однорідності розподілу реагентів в розплаві через неконтрольовані і некеровані траєкторії руху капсул в розплаві. Необхідні точні розрахунки і жорсткі допуски щодо щільності капсул при їх виготовленні, щоб вони, обертаючись самочинно, зависали на середній глибині розплаву. При цьому, узгодження необхідної щільності капсули і потрібного складу реагентів - складна технічна задача. Найбільш близьким за технічною суттю і досягнутим результатом до винаходів, що заявляються, є спосіб введення реагентів в розплав і перемішування розплаву металу, який здійснюється з допомогою пристрою, що включає робоче тіло, споряджене реактивним рушієм і являє собою струминно - вихровий змішувач [7]. Даний спосіб включає пошарове розміщення дозованої кількості реагентів в контейнері робочого тіла, конструкційні елементи якого виконані з матеріалу на основі одного чи кількох компонентів металевого розплаву, примусове занурювання завантаженого контейнера в розплав з допомогою вертикальної опори і витримування його там до розплавлення реагентів з одночасним перемішуванням розплаву стр уменевими і вихровими течіями, створюваними зворотно-поступальним рухом змішувача у вертикальному напрямку і реактивними газорідинними струменями, що витікають з контейнера в тангенціальних відносно нього напрямках під дією імпульсів кінетичної енергії за рахунок послідовного розплавлення і випаровування груп шарів реагентів. Як джерело кінетичної енергії для формування реактивних стр уменів використовують магній. Пристрій для здійснення цього способу містить робоче тіло, споряджене діючим на оброблюваний розплав реактивним рушієм, і являється струминно-вихровим змішувачем, формуючим обмежені напрямними елементами канали для витікання реагентів у вигляді імпульсних газорідинних реактивних струменів. Робоче тіло виконане у формі контейнера з металу, що являється основою розплаву, або з металів, що входять в його склад, заповненого пошарово розміщеними реагентами у вигляді коаксіально розташованих груп кільцевих елементів, кожний з яких виконаний з певного реагенту. Всі реагенти мають температуру плавлення нижчу, ніж температура розплаву, а один з реагентів, наприклад магній, який являється джерелом кінетичної енергії для формування реактивних струменів, має температур у випаровування меншу, ніж температура розплаву. Робоче тіло концентрично розташоване і жорстко закріплене на вертикальній опорі, яка має можливість зворотнопоступального руху у вертикальному напрямку. Пристрій має тепловий екран у вигляді торцевих дисків змінної товщини, яка ступінчато зменшується із зовнішнього боку від центру до периферії. Кожній групі реагентів відповідає певна товщина теплового екрану, яка забезпечує необхідну швидкість підведення тепла з розплаву до реагентів з метою послідовного їх розплавлення. Товщина екрану вибирається за умови розплавлення його останнього ступеня одночасно з останнім центральним шаром реагентів. Недоліками даної технології і пристрою являється недостатня ефективність перемішування реагентів в розплаві через зменшення площі контактування робочого тіла з розплавом в процесі його розчинення і ослаблення дії реактивних сил, що погіршує хімічну однорідність розплаву. Задачею, на вирішення якої спрямовані винаходи, являється розробка елективної і економічноїтехнології введення добавок в розплави металів при підвищенні їх якості. Заявлені спосіб введення реагентів в розплав, його перемішування і пристрій, створені для вирішення поставленої задачі, дозволяють досягнути те хнічного результату, який полягає в підвищенні якості розплаву за рахунок більш рівномірного розподілу в його об'ємі добавок, що вводяться, і кращого їх засвоєння внаслідок ефективнішого перемішування розплаву з реагентами новою конструкцією робочого тіла запропонованого пристрою. Суть запропонованого способу полягає в тому, що у відомому способі введення реагентів в розплав і його перемішування, що включає пошарове розміщення дозованої кількості реагентів в контейнері робочого тіла, конструкційні елементи якого виконані з матеріалу на основі одного чи кількох компонентів металевого розплаву, причому реагенти мають форму коаксіально розташованих груп кільцевих елементів, примусове занурення заповненого контейнера в розплав з допомогою вертикальної опори, формування шару шлаку, перемішування розплаву стр уменевими і вихровими течіями, створюваними зворотно-поступальним рухом у вертикальному напрямку робочого тіла, діючого як струминно-вихровий змішувач, і витікаючими з робочого тіла газорідинними реактивними струменями, утворюваними реактивним рушієм, який генерує імпульси кінетичної енергії за рахунок послідовного розплавлення і випаровування відповідного реагенту, наприклад магнію, витримування робочого тіла в розплаві до його розплавлення з одночасним перемішуванням і введенням розкиснюючих і/або легуючи х і/або рафінуючих і/або модифікуючих добавок, згідно заявленому винаходу, гр упи кільцевих елементів із різних реагентів розміщують в контейнері робочого тіла горизонтальними шарами, розплавлення яких ведуть послідовно, починаючи із зовнішніх верхнього і нижнього і закінчуючи середнім шаром і елементами контейнера, імпульсні газорідинні реактивні струмені, що ви тікають з робочого тіла, формують з допомогою реактивного рушія, що має вигляд двох реакторів, які знаходяться за межами контейнера, над і під ним, і розміщені співвісно між собою і контейнером. Вказаний технічний результат досягається також заявленим пристроєм. Суть його полягає в тому, що у відомому пристрої для введення реагентів в розплав металу і його перемішування, робоче тіло якого, споряджене діючим на оброблюваний розплав реактивним рушієм, являється струминно-вихровим змішувачем, формуючим обмежені направляючими елементами канали для витікання реагентів у вигляді імпульсних газорідинних реактивних струменів, і виконане у формі контейнера, що включає обичайку і горизонтальні стінки, з металу, що є основою розплаву, або з металів, що входять в його склад, заповненого пошарово, в формі коаксіально розташованих груп кільцевих елементів, розміщеними реагентами з температурою плавлення нижчою, ніж температура розплаву, а джерело кінетичної енергії для формування реактивних струменів, наприклад магній, має температуру випаровування меншу, ніж температура розплаву, причому робоче тіло концентрично розміщене, жорстко закріплене на вертикальній опорі, що має можливість зворотно-поступального руху у вертикальному напрямку, і має тепловий екран шарів реагентів, товщина якого, для забезпечення необхідної швидкості підведення тепла з розплаву до різних шарів реагентів з метою послідовного и розплавлення, ступінчасто зменшується від центрального до крайніх шарів і вибрана за умови розплавлення його останнього ступеня одночасно з останнім центральним шаром, відповідно запропонованому технічному рішенню, групи кільцевих елементів із різних реагентів розміщені в контейнері робочого тіла горизонтальними шарами у відсіках, утворених розділяючими шари перегородками з компонентів розплаву, що служать стінками відсіків. Тепловим екраном шарів реагентів служить обичайка контейнера робочого тіла, уступи якої повернені всередину контейнера, а реактивний рушій виконаний у вигляді розміщених поза контейнером, співвісно розташованих між собою і контейнером двох реакторів, один з яких знаходиться над контейнером, а інший - під ним, причому кожний реактор включає джерело кінетичної енергії і напрямні елементи для формування реактивних стр уменів, а також охоплюючий їх ступінчастий тепловий екран, кількість ступенів якого відповідає кількості горизонтальних шарів реагентів, а товщина вибрана за умови одночасного із шарами розчинення. Тепловий екран шарів реагентів може бути виконаний складеним і мати форму кілець різної товщини, кількість яких відповідає числу шарів реагентів. Для точнішого коректування дози розкиснювачів пристрій може мати алюмінієві пластини, розмішені між контейнером і реакторами. Напрямні елементи реактора виконуються, переважно, у вигляді вертикальних пластин, які проходять крізь шар магнію від центральної його частини до периферії і складають з радіальним напрямком гострий кут, що сприяє утворенню спіральних газорідинних реактивних струменів. Для запобігання залипанню шлаком реакторів вони можуть мати захисні кожухи. Введення реагентів в розплав металу і його перемішування запропонованим способом можна здійснювати лише з допомогою заявленого пристрою, тобто винаходи зв'язані між собою єдиним винахідницьким замислом. Рішень, які характеризуються сукупністю ознак заявлених винаходів, в доступних джерелах інформації не виявлено і порівняльний аналіз запропонованих способу і пристрою з прототипами дозволяє зробити висновок про те, що вони відрізняються від відомих наявністю нових суттєви х ознак, тобто про їх відповідність критерію "новизна". При вивченні інших технічних рішень в даній галузі металургії не виявлено впливу сукупності відрізняючих ознак заявлених винаходів на краще засвоєння реагентів і обумовлене цим зменшення їх витрат, а також на підвищення якості розплаву внаслідок ефективнішого перемішування його з добавками. Це свідчить про творчий характер рішень, тобто про їх відповідність критерію "винахідницький рівень". На наведених кресленнях зображена конструкція заявленого пристрою: на фіг.1 представлений його загальний вид на початку процесу обробки розплаву з осьовим розрізом вертикальною площиною; на фіг.2 показане робоче тіло пристрою, закріплене на вертикальній опорі (вид збоку з частковим перерізом його вертикальною осьовою площиною); на фіг.3 і 4 показані перерізи робочого тіла горизонтальними площинами по осях А-А і Б-Б. Пристрій для введення реагентів в розплав металу і його перемішування /фіг.1/ включає в себе робоче тіло, концентрично розміщене і жорстко закріплене на нижньому кінці вертикальної опори, якою служить стальний стрижень 1 з надітими на нього футеровочними термостійкими втулками 2. Опора встановлена з можливістю зворотно-поступального руху у вертикальному напрямку. Робоче тіло виконує функцію струминно-вихрового змішувача, який можна використати, наприклад, в пристрої для обробки розплаву сталі і містить стальний циліндричний контейнер, горизонтальні стінки 3 якого сполучені складеною обичайкою, що має форму кілець 4 різної товщини, які являються тепловим екраном для шарів реагентів. Контейнер заповнений коаксіально розташованими кільцевими елементами 5 із різних реагентів, розміщеними горизонтальними шарами в кільцеподібних відсіках, утворених перегородками 6, які являються стінками відсіків. Середнє кільце обичайки розплавляється останнім, тому воно має найбільшу товщину. Реактивний рушій, Формуючий газорідинні реактивні струмені, виконаний у вигляді двох реакторів, які знаходяться за межами контейнера, над і під ним, і розміщені співвісно між собою і контейнером. Кожний реактор включає в себе шар магнію 7, який служить джерелом кінетичної енергії, і напрямні елементи 8 /фіг.3/ для формування спіральних реактивних струменів, а також охоплюючий їх ступінчатий тепловий екран 9. Товщина ступенів екрану вибирається за умови одночасного їх розчинення з відповідними шарами реагентів. Напрямні елементи 8 виконані у вигляді вертикальних пластин, що проходять крізь шар магнію 7 від центральної його частини до периферії. Для одержання ефекту завихрювання напрямні складають з радіальним напрямком гострий кут. Для коректування дози розкислювачів служать алюмінієві пластини 10, розташовані між контейнером і реакторами. Робоче тіло може бути закріплене на опорі 1, 2 різьбовим з'єднанням, наприклад з допомогою гайок 11. Щоб запобігти передчасному розплавленню гайок і реактивного рушія і виключити залипання рушія шлаком, гайки і реактивний рушій споряджені захисними кожухами 12 і 13 відповідно. Пристрій працює таким чином. Після випуску розплаву із сталеплавильного агрегату в розливальний ківш 14 робоче тіло пристрою (фіг.1-4), призначене для обробки сталі, яке містить дозовану кількість реагентів в формі пошарово розташованих груп коаксіальних кільцевих елементів 5, занурюють в розплав 15 і здійснюють зворотно-поступальні рухи стр уминно-вихрового змішувача у вертикальному напрямку. Спочатку розплавляються коректуючі алюмінієві пластини 10 і захисні кожухи 13 реакторів. Відкривається доступ розплаву до крайніх верхнього і нижнього горизонтальних шарів і одночасно починає плавитись, кипіти і випаровуватися периферійна частина шару магнію 7, охоплена найтоншим ступенем теплового екрана 9. Газоподібний магній, проходячи по каналах, утворених напрямними елементами 8 і тепловим екраном 9, виходить в розплав у вигляді реактивних струменів, формуючи х спірально завихрені течії. Під їх дією суміжні шари розплаву починають обертатися навколо пристрою. Тим часом плавляться реагенти крайніх горизонтальних шарів разом із охоплюючими їх кільцями 4 обичайки. Процес ступінчато повторюється і реагенти витікають з робочого тіла у вигляді імпульсних вихрови х струменів, діючих на оброблюваний розплав як струмені реактивного рушія. Оскільки в процесі обробки розплаву робоче тіло здійснює зворотно-поступальні рухи, то в масі розплаву формуються тороїдальні турбулентні ви хри, які сприяють інтенсифікації перемішування металу. Процес введення реагентів в розплав і його перемішування продовжується до розплавлення останнього середнього шару реагентів і останньої центральної частини шару магнію 7 разом з їхніми частинами теплових екранів 4 і 9 відповідно. Після цього опору виймають з ковша. Запропонована технологія в порівнянні з прототипами дозволяє підвищити якість розплаву за рахунок покращення його гомогенізації ефективним перемішуванням розплаву по всьому об'єму ковша з допомогою реактивного рушія нової конструкції і дозованого розчинення реагентів. Крім того, підвищується економічна ефективність шляхом зменшення витрат реагентів і вогнетривів. Запропонована технологія обробки розплаву сталі передбачає попереднє введення в розплав алюмінію, який окислюється, вилучаючи кисень з розплаву. Подача слідом за алюмінієм магнію зумовлює утворення його окислів за рахунок зв'язаного кисню окислів алюмінію і, таким чином, відновлення алюмінію, який повторно окислюється киснем розплаву. Засвоєння алюмінію складає більш ніж 50%, тоді як при стандартній технології введення алюмінію в ківш з розплавом сталі його засвоєння сталлю складає в середньому 20%. Це обумовлено високою хімічною активністю алюмінію і його малою щільністю. При подачі чушок у ківш вони спливають і окислюються при контакті з шлаком і атмосферою. Використання цієї технології дає можливість одержати і суттєву економію феросплавів. Досягнута завдяки заявленим способу і пристрою оптимізація процесів розкиснення, легування, модифікування і рафінування розплавів скорочує час на усереднення маси металу в ковші по температурі і хімічному складу, а це в свою чергу сприяє прискоренню процесів подальшої обробки металу в машинах безперервного розливання сталі. В результаті зростає пропускна здатність кристалізатора /нова технологія забезпечує проведеня 9 плавок замість 5-й стандартним способом до руйнування футеровки кристалізатора/. При цьому економиться значна кількість вогнетривів. Нова технологія дозволяє також здійснювати десульфурацію металу в прийнятних межах без додаткових витрат. Значною перевагою запропонованої технології введення реагентів являється покращення екології навколишнього середовища за рахунок зменшення угару реагентів, зокрема феросплавів, і зв'язаних з цим викидів шкідливих газів в атмосферу. Промислова придатність цього технічного рішення підтверджена виготовленням дослідного зразка пристрою, який проходить випробування на базі профільного науково-дослідного інституту. Така технологія не потребує складного обладнання, а заявлений пристрій може бути виго товлений і використаний в будь-якому сталеплавильному цеху. Джерела використаної інформації 1. Патент США №3784177, кл. С21С 7/04, опубл. в 1974р., т.918, №2. 2. Патент РФ №2152440, кл. С21С 7/06, B22D 3/00, опубл. в бюл. №19 за 2000р. 3. А.с. СРСР №529227, кл. С21С 7/00, опубл. в бюл. №35 за 1976р. 4. Патент РФ №2082765, кл. С21С 7/06, опубл. в бюл. №18 за 1997р. 5. Патент РФ №2148658, кл. С21С 7/00, опубл. в бюл. №13 за 2000р. 6. Патент РФ №2148657, кл. С21С 7/00, опубл. в бюл. №13 за 2000р. 7. Патент України №53484 А. кл. С21С 7/00, 7/04, 7/06; С22В 9/00, 9/10, опубл. в бюл. №1 за 2003р. прототип.

ДивитисяДодаткова інформація

Назва патенту англійськоюA method for the incorporation of reagents into melt and mixing the metal melt, and an apparatus for realizing the same

Автори англійськоюChepel Serhii Mykolaiovych, Zvezdin Oleksandr Opanasovych, Melnyk Serhii Hryhorovych, Tarasevych Mykola Ivanovych

Назва патенту російськоюСпособ введения реагентов в расплав и перемешивания расплава металла и устройство для его осуществления

Автори російськоюЧепель Сергей Николаевич, Звездин Александр Афанасьевич, Мельник Сергей Григорьевич, Тарасевич Николай Иванович

МПК / Мітки

МПК: C21C 7/06, C21C 7/04, C22B 9/10, C22B 9/00, C21C 7/00

Мітки: металу, реагентів, здійснення, розплав, введення, пристрій, розплаву, спосіб, перемішування

Код посилання

<a href="https://ua.patents.su/5-68011-sposib-vvedennya-reagentiv-v-rozplav-i-peremishuvannya-rozplavu-metalu-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб введення реагентів в розплав і перемішування розплаву металу та пристрій для його здійснення</a>

Попередній патент: Машина формуюча для виробництва борошняних кондитерських виробів з начинкою

Наступний патент: Пристрій для вимірювання кутового розподілу інтенсивності гамма-випромінювання

Випадковий патент: Резонансний вимірювач ємності