Спосіб тонкого алмазного оброблення циліндричних поверхонь зносостійких деталей обертання з композиційних сплавів на основі нікелю для друкарських машин

Номер патенту: 105249

Опубліковано: 10.03.2016

Автори: Гавріш Анатолій Павлович, Роїк Тетяна Анатоліївна, Гавриш Олег Анатолійович, Зигуля Світлана Миколаївна, Киричок Петро Олексійович

Формула / Реферат

Спосіб тонкого алмазного оброблення циліндричних поверхонь зносостійких деталей обертання з композиційних сплавів на основі нікелю для друкарських машин дрібнозернистими шліфувальними інструментами, в якому оброблювану деталь фіксують на круглошліфувальному верстаті прецизійної точності з обертанням її з заданою швидкістю навколо горизонтальної осі та одночасним наданням плинних поздовжньо-зворотних рухів з швидкістю у напрямку, паралельному осі обертання поверхні оброблення деталі, при цьому поверхня оброблюваної деталі жорстко контактує з ріжучою циліндричною поверхнею периферії шліфувального інструменту, що обертається з високою швидкістю навколо своєї осі, розташованої у просторі верстату паралельно осі обертання деталі оброблення в напрямку поздовжньо-зворотних рухів з одночасним зрізанням з поверхні деталі стружки з подачею у зону різання матеріалу мастильно-охолоджуючої рідини, який відрізняється тим, що як шліфувальний інструмент застосовують дрібнозернисті круги з синтетичного алмазу (АС) зернистістю 14-28 мкм на бакелітно-гумовій зв'язці (Бр1), а обробку зовнішньої циліндричної поверхні деталі з композитного сплаву на основі нікелю виконують за такими технологічними режимами: швидкість обертання шліфувального круга - 35-40 м/с, швидкість обертання деталі - 40-60 м/хв., швидкість поздовжньо-зворотних переміщень деталі (повздовжня подача) 40-60 м/об., а глибина шару зрізання металу (глибина різання) -2-5 мкм, з активним застосуванням мастильно-охолоджуючої рідини (МОР).

Текст

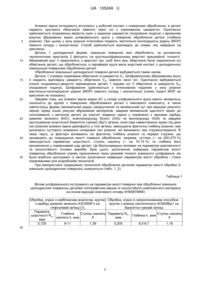

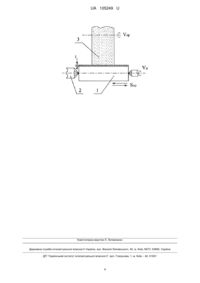

Реферат: Спосіб тонкого алмазного оброблення циліндричних поверхонь зносостійких деталей обертання з композиційних сплавів на основі нікелю для друкарських машин дрібнозернистими шліфувальними інструментами, в якому оброблювану деталь фіксують на круглошліфувальному верстаті прецизійної точності з обертанням її з заданою швидкістю навколо горизонтальної осі та одночасним наданням плинних поздовжньо-зворотних рухів з швидкістю у напрямку, паралельному осі обертання поверхні оброблення деталі, при цьому поверхня оброблюваної деталі жорстко контактує з ріжучою циліндричною поверхнею периферії шліфувального інструменту, що обертається з високою швидкістю навколо своєї осі, розташованої у просторі верстату, паралельно осі обертання деталі оброблення в напрямку поздовжньо-зворотних рухів з одночасним зрізанням з поверхні деталі стружки з подачею у зону різання матеріалу мастильно-охолоджуючої рідини. При здійсненні способу як шліфувальний інструмент застосовують дрібнозернисті круги з синтетичного алмазу (АС) зернистістю 14-28 мкм на бакелітно-гумовій зв'язці (Бр1), а обробку зовнішньої циліндричної поверхні деталі з композитного сплаву на основі нікелю виконують за такими технологічними режимами: швидкість обертання шліфувального круга - 35-40 м/с, швидкість обертання деталі 40-60 м/хв., швидкість поздовжньо-зворотних переміщень деталі (повздовжня подача) - 40-60 м/об., а глибина шару зрізання металу (глибина різання) - 2-5 мкм, з активним застосуванням мастильно-охолоджуючої рідини (МОР). UA 105249 U (12) UA 105249 U UA 105249 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі технології машинобудування, зокрема до способів тонкого фінішного оброблення зовнішніх циліндричних поверхонь зносостійких деталей з композиційних сплавів на основі нікелю, які виготовлені з відходів обробки деталей з нікелю у крупносерійному виробництві електротехнічної, радіотехнічної та авіаційної галузей промисловості і які працюють в умовах тертя при жорстких режимах експлуатації (температура до 850-900 °C, питомі тиски 5-7 МПа, агресивне оточуюче середовище - кисень повітря, виробничий пил з абразивною властивістю при роботі поліграфічних машин з паперовою сировиною та інше). Абразивне оброблення зазначених композитних сплавів на основі нікелю відомими технологічними методами не забезпечує виконання технічних вимог до якості поверхонь таких деталей тертя, які піддаються при роботі інтенсивним експлуатаційним навантаженням, що впливає на параметри надійності вузлів і механізмів машин (зносостійкість, довговічність, ремонтноздатність, коефіцієнт готовності). Ці параметри залежать від якості поверхонь оброблення деталей друкарської техніки (шорсткість, ступінь наклепу, величина та знак залишкових напружень поверхневої зони). Відомий спосіб тонкого абразивного шліфування важкооброблюваних високолегованих матеріалів пермалоєвого класу типу 79НМ, 80НХС, 81НМТ, Supermaloy, Mu-metal та інші системи "нікель - залізо - молібден" та системи "залізо - нікель - титан" при застосуванні якого використовують дрібнозернисті інструменти з карбіду кремнію зеленого (63С), зернистістю 1014 мкм на еластичній гліфталевій зв'язці (Гл), а оброблення поверхонь здійснюють, призначаючи надтонкі оздоблювальні режими різання [1]. Недоліком цього способу є те, що при шліфуванні сплавів з підвищеним складом нікелю у матеріалі під час зрізання з нього тонких стружок з невеликим їх перерізом (а саме такими є композитні сплави на основі нікелю ХН55ВМТКЮ, ХН5ВТДКЮ та інші), відбувається миттєве окиснення субмікронних часток елементів стружки, активне налипання їх до ріжучої кромки абразивного зерна карбіду кремнію зеленого, що, врешті-решт, змінює умови різання у зоні оброблення, зокрема, веде до збільшення радіусу заокруглення та кута різання при вершині ріжучого поодинокого зерна, що обумовлює передчасну втрату ріжучої здатності абразивного кругу та суттєво змінює формування силового та температурного полів у зоні тонкого фінішного шліфування, що приводить до суттєвого зниження параметрів якості поверхні оброблення деталі. Найближчим аналогом до корисної моделі є відомий спосіб оброблення поверхонь композитних деталей абразивними інструментами з карбіду кремнію зеленого 63СМ14СМ2Гл з застосуванням тонких режимів різання та інтенсивним застосуванням для обробки мастильноохолоджуючої рідини [2]. Недоліком вказаного способу є те, що в результаті його застосування не вдається отримати параметри шорсткості поверхні оброблення Ra менші позначень 0,600-0,650 мкм, що не дає змогу підвищити зносостійкість та довговічність деталей тертя поліграфічних машин. В основу корисної моделі поставлена задача підвищення якості поверхонь обробки зносостійких деталей тертя циліндричної форми, що виготовлені з композиційних сплавів на основі нікелю, шляхом зрізання тонких стружок абразивними зернами інструменту за рахунок зниження складових сил різання у зоні обробки завдяки зменшенню тертя зерен інструменту по поверхні оброблення. При цьому застосовується мастильно-охолоджуюча рідина (МОР) певного складу та консистенції. Поставлена задача вирішується тим, що у способі як шліфувальний інструмент застосовують дрібнозернисті круги з синтетичного алмазу (АС) зернистістю 14-28 мкм на бакелітно-гумовій зв'язці (Бр1), а обробку зовнішньої циліндричної поверхні деталі з композитного сплаву на основі нікелю виконують за такими технологічними режимами: швидкість обертання шліфувального круга 35-40 м/с, швидкість обертання деталі - 40-60 м/хв., швидкість поздовжньо-зворотних переміщень деталі (повздовжня подача) 40-60 м/об., а глибина шару зрізання металу (глибина різання) - 2-5 мкм, з активним застосуванням мастильно-охолоджуючої рідини (МОР). Спосіб здійснюється наступним чином. Деталь циліндричної форми зовнішньої поверхні, яку обробляють з прецизійною точністю, технологічними пристроями фіксують у робочих органах високоточного круглошліфувального верстату. Інструмент у вигляді дрібнозернистого алмазного круга (АС) зернистістю 14-28 мкм на еластичній бакелітно-гумовій (Бр1) зв'язці закріплюють у верстаті так, щоб вісь обертання круга була паралельна осі обертання деталі оброблення, а периферія абразивного круга жорстко контактує з циліндричною поверхнею обробки деталі. 1 UA 105249 U 5 10 15 20 25 30 35 Алмазні зерна інструменту вступають у робочий контакт з поверхнею оброблення, а деталі надають кругового обертання навколо своєї осі з нормованою швидкістю. Одночасно здійснюються поздовжньо-зворотні рухи з наданою швидкістю (поздовжня подача) з врізанням ріжучих абразивних зерен шліфувального круга у поверхню оброблення деталі (глибина різання). При цьому у зону різання інтенсивно подають мастильно-охолоджуючу рідину (МОР) певного складу і консистенції. Спосіб здійснюється відповідно до схеми, яку наведено на кресленні. Деталь 1 циліндричної форми, зовнішню поверхню якої обробляють, за допомогою технологічних пристроїв 2 фіксують на круглошліфувальному верстаті прецизійної точності. Абразивний круг 3 закріплюють у верстаті так, щоб його вісь обертання була паралельна осі обертання деталі, що обробляється, а периферія круга мала жорсткий контакт з циліндричною зовнішньою поверхнею оброблення деталі. Оброблення зовнішньої циліндричної поверхні деталі відбувається таким чином. Деталь 1 отримує нормоване обертання зі швидкістю Vд. Шліфувальному абразивному кругу 3 надають відповідну швидкість обертання Vкp навколо своєї осі. Одночасно відбуваються плинні поздовжньо-зворотні переміщення деталі 1 вздовж осі її обертання зі швидкістю Snp (поздовжня подача). Шліфування здійснюється з інтенсивною подачею у зону різання мастильно-охолоджуючої рідини (МОР) певного складу і консистенції (схему подачі МОР на кресленні не показано). Завдяки тому, що алмазні зерна марки АС у складі шліфувального круга мають мінімальну схильність до адгезії з поверхнею оброблюваної деталі з нікелевого композиту, а також найгострішу форму (мінімальний радіус заокруглення та мінімальний кут при вершині ріжучого зерна) серед інших ріжучих абразивних матеріалів, завдяки мінімальній здатності зерен до схоплювання з металом деталі до ріжучої поверхні зерна у порівнянні з зернами карбіду кремнію зеленого (63С), електрокорунду білого (23А) чи монокорунду (43А) та завдяки застосуванню еластичної бакелітно-гумової (Бр1) зв'язки, коли (при навантаженні зерен під дією сил різання) алмазні зерна демпфують у тіло зв'язки, зменшуючи фактичну глибину різання, чим досягають суттєвого зниження складових сил різання, які виникають при стружкоутворенні. В свою чергу, ці фактори впливають на фактичну глибину різання та переріз стружки, що призводить до покращення якості поверхні оброблення, зокрема, суттєво (~ на 200-270 %) зменшуються параметри шорсткості, ступінь наклепу (~ на 10-15 %) та глибина його проникнення у поверхневий шар деталі. Це безпосередньо впливає на параметри довговічності та зносостійкості готових виробів. Крім цього, досягненню найвищих параметрів якості поверхонь оброблення сприяє призначення таких режимів тонкого алмазного шліфування, які були всебічно досліджені (з метою досягнення найвищих параметрів якості обробки) і стали нормованими для розробників технологій. При використанні традиційних технологій оброблення деталей параметри якості обробки їх зовнішніх циліндричних поверхонь знижуються (табл. 1, 2). Таблиця 1 Вплив шліфувального інструменту на параметри якості поверхні при обробленні зовнішніх циліндричних поверхонь деталей поліграфічних машин зі зносостійкого композитного матеріалу на основі відходів нікелевого сплаву ХН55ВТМКЮ Обробка, згідно з найближчим аналогом, кругом Обробка, згідно із запропонованим способом з карбіду кремнію зеленого 63СМ28Гл на кругом з алмазу синтетичного АСМ28Бр1 на гліфталевій зв'язці [1] бакелітно-гумовій зв'язці Параметр Глибина Ступінь наклепу Параметр Ra, Ступінь наклепу шорсткості Ra, Глибина h, мкм наклепу h, мкм К мкм К мкм 0,720 9-11 1,39 0,200 6,0-6,7 1,18 40 2 UA 105249 U Таблиця 2 Вплив поздовжньої подачі на якість поверхні при алмазній обробці зовнішніх циліндричних поверхонь деталей поліграфічних машин зі зносостійкого композитного матеріалу на основі нікелю ХН55ВТМКЮ шліфувальними кругами АСМ28Бр1 Поздовжня подача Sпр. мм/об. 45 50 60 5 10 Параметри якості поверхні Параметр шорсткості Ra, мкм 0,200 0,251 0,30 Ступінь наклепу К Глибина наклепу h, мкм 1,18 1,21 1,25 6,1-6,5 6,6-7,1 7,5-9,5 Спосіб тонкого алмазного оброблення циліндричних поверхонь зносостійких деталей обертання з композиційних сплавів на основі алюмінію для поліграфічних машин може використовуватись при обробці деталей тертя поліграфічної техніки та спеціальних деталей машин текстильної та харчової галузей виробництва. Джерела інформації: 1. Гавриш А.П. Финишная алмазно-абразивная обработка магнитных материалов / А.П. Гавриш. - К.: изд. "Вища школа", 1983. - 172 с. 2. Патент України № 77356, МПК В21D 37/16 (2006.01) Спосіб фінішної прецизійної оздоблювальної обробки отворів деталей обертання з високолегованих композитів / Гавриш А.П., Роїк Т.А., Мельник О.О., Віцюк Ю.Ю.; опубл. 11.02.2013. - Бюл. № 3. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 15 20 25 30 Спосіб тонкого алмазного оброблення циліндричних поверхонь зносостійких деталей обертання з композиційних сплавів на основі нікелю для друкарських машин дрібнозернистими шліфувальними інструментами, в якому оброблювану деталь фіксують на круглошліфувальному верстаті прецизійної точності з обертанням її з заданою швидкістю навколо горизонтальної осі та одночасним наданням плинних поздовжньо-зворотних рухів з швидкістю у напрямку, паралельному осі обертання поверхні оброблення деталі, при цьому поверхня оброблюваної деталі жорстко контактує з ріжучою циліндричною поверхнею периферії шліфувального інструменту, що обертається з високою швидкістю навколо своєї осі, розташованої у просторі верстату паралельно осі обертання деталі оброблення в напрямку поздовжньо-зворотних рухів з одночасним зрізанням з поверхні деталі стружки з подачею у зону різання матеріалу мастильно-охолоджуючої рідини, який відрізняється тим, що як шліфувальний інструмент застосовують дрібнозернисті круги з синтетичного алмазу (АС) зернистістю 14-28 мкм на бакелітно-гумовій зв'язці (Бр1), а обробку зовнішньої циліндричної поверхні деталі з композитного сплаву на основі нікелю виконують за такими технологічними режимами: швидкість обертання шліфувального круга - 35-40 м/с, швидкість обертання деталі 40-60 м/хв., швидкість поздовжньо-зворотних переміщень деталі (повздовжня подача) - 40-60 м/об., а глибина шару зрізання металу (глибина різання) - 2-5 мкм, з активним застосуванням мастильно-охолоджуючої рідини (МОР). 3 UA 105249 U Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюGavrish Anatoly, Roik Tetiana, Kyrychok Petro, Zyhulya Svetlana, Gavrish Oleg

Автори російськоюГавриш Анатолий Павлович, Роик Татьяна Анатольевна, Киричок Петр Алексеевич, Зигуля Светлана Николаевна, Гавриш Олег Анатольевич

МПК / Мітки

МПК: B24B 1/00

Мітки: машин, сплавів, обертання, зносостійких, деталей, оброблення, друкарських, нікелю, алмазного, спосіб, поверхонь, композиційних, основі, циліндричних, тонкого

Код посилання

<a href="https://ua.patents.su/6-105249-sposib-tonkogo-almaznogo-obroblennya-cilindrichnikh-poverkhon-znosostijjkikh-detalejj-obertannya-z-kompozicijjnikh-splaviv-na-osnovi-nikelyu-dlya-drukarskikh-mashin.html" target="_blank" rel="follow" title="База патентів України">Спосіб тонкого алмазного оброблення циліндричних поверхонь зносостійких деталей обертання з композиційних сплавів на основі нікелю для друкарських машин</a>

Попередній патент: Спосіб абразивного оброблення плоских поверхонь деталей тертя друкарських машин з композитів на основі нікелю

Наступний патент: Комбінований спосіб підведення та регулювання подачі природного і синтетичного газу (синтез-газу) в скловарних печах

Випадковий патент: Спосіб захисту даних доступу користувача системи