Спосіб визначення теплофізичних параметрів матеріалів та пристрій для його здійснення

Формула / Реферат

1. Спосіб визначення теплофізичних параметрів матеріалу, що включає вплив на поверхню зразка тепловим потоком, який періодично змінюють, реєстрацію температури на його гранях і зсуву фаз між коливаннями температури внутрішньої грані і коливаннями цього потоку, який відрізняється тим, що поверхню зразка нагрівають надзвуковою ділянкою високотемпературного газового струменя, забезпечуючи перпендикулярне натікання, здійснюють зворотно-поступальне осьове переміщення зразка уздовж осі струменя в межах однієї бочки від перерізу з максимальним до перерізу з мінімальнім значенням теплового потоку із заданою частотою, а для вимірювання зсуву фази між коливаннями температури внутрішньої грані зразка і коливаннями цього потоку як опорний використовують момент проходження поверхнею зразка перерізу бочки з максимальним значенням теплового потоку.

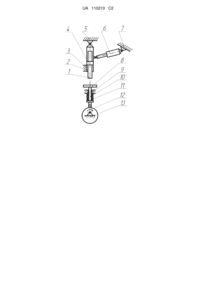

2. Пристрій для визначення теплофізичних параметрів матеріалу, що включає генератор надзвукового струменя, предметний стіл для розміщення на ньому зразка матеріалу, робоча поверхня якого розташована перпендикулярно щодо струменя, який відрізняється тим, що предметний стіл, який зв'язаний зі штоком, встановленим в направляючій стійці, має можливість осьових зворотно-поступальних переміщень уздовж струменя під дією зворотної пружини та кінематичного зв'язку з кулачком, який встановлений у підшипникових опорах і з'єднаний з приводом, профіль радіуса кулачка виконано симетричним, зменшення радіусу кулачка в залежності від кута його обертання дорівнює:

DR=(Uк-Un)(1-sa/2p),

де Uк - довжина надзвукової ділянки струменя; Un - координата вхідного перерізу n-ої бочки; s - коефіцієнт, росту логарифмічної спіралі; a - кут обертання кулачка (a=0…p).

Текст

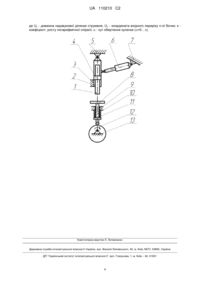

Реферат: Винахід належить до експериментального визначення теплофізичних параметрів переважно теплозахисних матеріалів при натурних умовах. На поверхню зразка впливають тепловим потоком, який періодично змінюють за рахунок застосування надзвукового газового струменя. Для чого забезпечують перпендикулярне натікання струменя на зразок, здійснюють зворотнопоступальне осьове переміщення зразка уздовж осі струменя в межах однієї бочки від перерізу з максимальним до перерізу з мінімальнім значенням теплового потоку із заданою частотою, а для вимірювання зсуву фази між коливаннями температури внутрішньої грані зразка і коливаннями цього потоку як опорний використовують момент проходження поверхнею зразка перерізу бочки з максимальним значенням теплового потоку. Зворотно-поступальний рух уздовж струменя здійснюється під дією пружини та кінематичного зв'язку з кулачком, який встановлений у підшипникових опорах і приводиться в обертання приводом із заданою частотою. Профіль радіуса кулачка виконано симетричним, радіус кулачка змінюють по логарифмічній спіралі з урахуванням координат ударно-хвильової структури струменя. Технічний результат: підвищується точність визначення параметрів, та забезпечується вимір теплофізичних параметрів, які змінюються в залежності від температури у процесі нагріву матеріалу. UA 110210 C2 (12) UA 110210 C2 UA 110210 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до способів експериментального визначення теплофізичних параметрів переважно теплозахисних матеріалів при натурних умовах. Відомий спосіб дослідження властивостей матеріалів, який створює натурні умови випробувань під впливом високих температур із застосуванням струменів газів продуктів згоряння різних палив (аналог). У цьому способі для визначення теплофізичних параметрів матеріалу використовують безперервне нагрівання зразка [Фролов Г.А., Пасичный В.В., Исаев К.Б. и др. А.с. 1154602 СССР МКИ G01N 25/18 Способ определения температуропроводности материалов при высоких температурах. - БИ № 17, 1985]. Деякі пристрої при випробуваннях теплофізичних властивостей матеріалів застосовують заради інтенсивного нагріву зразків матеріалів надзвукові струмені гарячого газу. Наприклад, у роботі [Полежаев Ю.В., Фролов Г.А. Тепловое разрушение материалов. Киев: ИД "Академпериодика", 2006. - 354 с.] наведена схема стенда, яка включає генератор надзвукового струменя, системи постачання палива, керування роботою стенда, вимірювання параметрів та інші системи. Предметний стіл (державка) зі зразком матеріалу вводиться у робочу зону у поперечному напрямку відносно струменя, з попередньою фіксацією відповідного відстанню від генератора струменя вздовж його осі. У цьому випадку поверхня зразка взаємодіє у процесі нагріву постійно з єдиним відповідним перерізом струменя. Недоліки цього способу та пристрою у тому, що при їх використанні можливо визначити лише усереднені значення параметрів, які змінюються при нагріві. Тому точність виміру коефіцієнту температуропровідності залишається низькою. Останнім часом інтенсивно розробляються методи дослідження, що базуються на моделі розповсюдження температурної хвилі, що виникає під дією теплового потоку, який змінюється у часі у плоских зразках. Відомий спосіб виміру коефіцієнта температуропровідності матеріалів (прототип) [Вахрушева В.В., Ивлиев А.Д., Куриченко А.А. и др. А.с. 1603271 СССР МКИ G01N 25/18 Способ измерения температуропроводности материалов. - БИ № 40, 1990], який полягає в використанні впливу на поверхню зразка змінного теплового потоку. В цьому способі використовують дію модульованого теплового потоку на зразок, реєстрацію зсуву фаз між коливаннями температури цієї поверхні і коливаннями теплового потоку при двох частотах його модуляції. Для визначення зсуву фаз між параметрами, що вказані, в досліді реєструють амплітуди коливань температури зовнішньої та внутрішньої граней зразку. Як джерело теплового потоку використовують ОКГ (лазер) безперервного випромінювання або електронний промінь. Безперервне випромінювання модулюють заданою частотою. Недоліки цього прототипу у наступному. 1) У випадку застосування ОКГ модульований сигнал має прямокутну форму (меандр), що не відповідає граничним умовам синусоїдальної зміни питомого теплового потоку в рішенні рівняння теплопровідності. Крім того, зразок матеріалу повинен бути прозорим для випромінювання ОКГ, а вимір зсуву фаз між сигналами типу меандр і змінним сигналом датчика температури являє собою деяку неозначеність. Ці обставини знижують точність визначення теплофізичних характеристик і звужують спектр досліджуваних матеріалів. 2) При електронному збуджуванні температурної хвилі з'являється можливість порівняно простого керування величиною потужності електронного потоку, що впливає на зразок. Зразок і катод являють собою вакуумний діод. Тому виміри і відбуваються у вакуумі, а зразок матеріалу має бути добрим провідником для створення в ньому однорідного теплового поля. Такі умови цього способу накладають додаткові незручності і знижують діапазон досліджуваних матеріалів. 3) Зсув фаз вимірюють між амплітудами коливання температур зовнішньої та внутрішньої граней, а не між коливанням теплового потоку на зовнішньої та температури внутрішньої грані, як того потребують граничні умови при рішенні рівняння теплопровідності. Заради визначення коефіцієнту температуропровідності використовують виміри при двох частотах теплового джерела, а коефіцієнт обчислюють через полагоджений член співвідношення. Точність виміру коефіцієнту температуропровідності залишається низькою. 4) Умови теплового впливу на зразок в експерименті не відповідають натурним, які мають у енергетичних установках при конвективному нагріві. Задачі винаходу - створення на поверхні зразка теплового потоку, який змінюється по синусоїдальному закону при натурних умовах роботи матеріалу та забезпечення універсальності щодо досліджуваних матеріалів; підвищення точності визначення параметрів, знайдених в експерименті, та забезпечення виміру теплофізичних параметрів, які змінюються в залежності від температури при нагріві матеріалу. Рішення цих задач досягається завдяки тому, що нагрів зразка матеріалу здійснюють періодичним із застосуванням надзвукового струменя гарячого газу. Для чого забезпечують 1 UA 110210 C2 5 10 15 20 25 30 35 40 45 50 55 60 перпендикулярне натікання надзвукового струменя на зразок та зворотно-поступальний рух зразка відносно струменя з заданою частотою. Амплітуда руху має бути такою, щоб поверхня зразка взаємодіяла зі струменем на ділянці від перерізу бочки з максимальним значенням теплопотоку (верхня мертва точка - ВМТ) до перерізу бочки з мінімальним його значенням (нижня мертва точка - НМТ). Для підвищення точності виміру зсуву фаз у якості опорного обраний сигнал положення поверхні зразка у ВМТ. На кресленні показана схема пристрою для визначення теплофізичних параметрів матеріалів із застосуванням надзвукового газового струменя. Системи постачання палива, та керування генератором струменя не показані. Пристрій для визначення теплофізичних параметрів матеріалу включає генератор надзвукового струменя 1, предметний стіл 8, з розміщеним на ньому зразком матеріалу, робоча поверхня якого розташована перпендикулярно щодо струменя. Генератор надзвукового газового струменя 1 встановлено на маятниковому підвісі 2. Генератор 1 має можливість осьового переміщення відносно маятникового підвісу 2 з наступною фіксацією на ньому за допомогою кріплення 4. Для забезпечення двох положень: запуску і виведення на заданий режим та робочого - генератор 1 встановлено на маятниковому підвісі 2, який має шарнірний зв'язок зі стійкою 5. Привод 6 має шарнірний зв'язок зі стійкою 7 та маятниковим підвісом 2, що забезпечує перевід генератора струменя 1 із одного положення в друге під дією привода 6. У робочому положенні маятниковий підвіс 2 взаємодіє з упором 3 стійки для строгої фіксації генератора 1 відносно предметного столу 8 так, щоб надзвуковий струмінь, що витікає із сопла генератора 1 уздовж осі, взаємодіяв з поверхнею предметного столу 8 під прямим кутом. Предметний стіл 8 скріплений зі штоком 10 і має можливість зворотно-поступальних переміщень уздовж осі струменя у направляючих 9 стійки під дією кулачка 12 і зворотної пружини 11. Вільний торець штока 10 має кінематичний зв'язок з поверхнею профільованого кулачка 12. Кулачок 12 встановлений у підшипникових опорах стійки 13 з можливістю кругового обертання з заданою швидкістю під дією приводу (не показаний). Поверхня кулачка 12 забезпечує необхідний закон зміни швидкості руху предметного столу вздовж осі струменя. На кресленні генератор струменя 1 показаний у робочому положенні, а предметний стіл 8 займає положення нижньої мертвої точки. Спосіб здійснюють за допомогою пристрою, який зображено на кресленні. Для цього зразок матеріалу встановлюють на предметний стіл 8 так, щоб його зовнішня поверхня (у положенні ВМТ) знаходилась на осі генератора 1 струменя на відстані від нижнього його торця, яка відповідає знаходженню у струмені мінімального (вхідного) перерізу вибраної бочки. Ось генератора 1 перпендикулярна поверхні предметного столу 8. Генератор 1 струменя переводять у неробоче положення при повороті маятникового підвісу 2 вправо за допомогою приводу 6. Здійснюють запуск генератора струменя та виведення його на заданий режим. Включають привод оберту кулачка 12 та встановлюють частоту його обертання. У момент знаходження предметного столу 8 у положенні ВМТ генератор 1 переводять у робоче положення поворотом маятникового підвісу вліво за допомогою привода 6. Маятниковий підвіс становиться на упор 3, що забезпечує строгу фіксацію осі генератора 1 щодо предметного столу 8. При обертанні кулачка 12 зовнішня поверхня зразка здійснює зворотно-поступальний рух вздовж осі від ВМТ до НМТ у межах однієї бочки, внаслідок чого на зовнішню поверхню зразка впливає синусоїдальний тепловий потік. У досліді реєструють температури на гранях зразка та зсув фази між коливаннями температури внутрішньої грані і коливаннями потоку. Задля чого використовують сигнал положення зовнішньої поверхні зразка у ВМТ. В експерименті використовують двошарову плоску систему, що складається з двох пластин, які знаходяться в доброму тепловому контакті. Одна з пластин металева товщиною ho й умовно нескінченною теплопровідністю. Друга, зовнішня пластина, має товщину h і малу теплопровідність. У досліді реєструють частоту зворотно-поступального руху зразка ω, амплітуди коливань температур зовнішньої h, та внутрішньої граней зразка, яка контактує з металевою пластиною о, а також зсув фази коливань φo температури внутрішньої грані зразка відносно моменту проходження ним ВМТ, який відповідає моменту впливу амплітудного значення теплового потоку на зразок. Параметри газу на перепоні змінюються по синусоїдальному закону за умови рівномірного руху тільки вздовж ідеальної бочки [Спесивцев В.В. Геометрические характеристики ударноволновой структуры и параметры газа первой бочки сверхзвуковой струи / В.В.Спесивцев // Авиационно-космическая техника и технология: - 2008 - № 5 (52). - С. 72-76]. У реальному 2 UA 110210 C2 5 10 15 20 25 30 35 струмені, за рахунок взаємодії його з навколишнім середовищем, виникає асиметрія бочки відносно максимального перерізу, відбувається деяке фазове перекручення цього закону. Тому зміна параметрів газу по довжині реальної бочки відрізняється від синусоїдального. У разі переміщення поверхні зразка вздовж осі струменя з постійною швидкістю ці перекручення зберігаються у вигляді фазового зсуву параметрів газу кожного перерізу реальної бочки по її довжіні в порівнянні з ідеальною. Заради компенсації фазових перекручень треба забезпечити змінну швидкість руху зразка вздовж осі струменя. Унаслідок цього заради компенсацій цих перекручувань необхідно переміщати предметний стіл уздовж бочки з перемінною швидкістю при рівномірній швидкості обертання кулачка. Для рішення цієї задачі пропонується профілювати робочу поверхню кулачка гілкою логарифмічної спіралі. Коефіцієнт росту цієї спіралі, визначається при порівнянні координат ударно-хвильової структури (УХС) струменя з координатами точок перетинання гілки спіралі з променем, проведеним з її полюса. Порівняння цих координат показало, що коефіцієнт росту логарифмічної спіралі для опису координат УХС змінюється по довжині струменя монотонно. Якщо в експерименті використовувати першу половину бочки від мінімального перерізу (ВМТ) до максимального перерізу (НМТ), то розкид значень коефіцієнта росту не перевищить 0,5 %. У цьому випадку кулачок повинен мати симетричний профіль у вигляді двох гілок логарифмічних спіралей (правої і лівої). Зменшення радіусу кулачка визначають формулою: α/2π ΔR=(Uк-Un)(1-s ), де Uк - довжина надзвукової ділянки струменя; Un - координата вхідного перерізу n-ої бочки; s - коефіцієнт росту логарифмічної спіралі (обчислюється попередньо по координатах УХС струменя при відповідному режимі роботи генератора); α - кут повороту кулачка (α=0… π). Можливі наступні варіанти експерименту. 2 Варіант 1. Виконуються умови: cρh/(coρoho)

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for determination of thermal parameters of materials and device for carrying out

Автори англійськоюSpesyvtsev Viktor Vasylyovych

Назва патенту російськоюСпособ определения теплофизических параметров материалов и устройство для его осуществления

Автори російськоюСпесивцев Виктор Васильевич

МПК / Мітки

МПК: G01N 25/18

Мітки: здійснення, теплофізичних, матеріалів, спосіб, пристрій, параметрів, визначення

Код посилання

<a href="https://ua.patents.su/6-110210-sposib-viznachennya-teplofizichnikh-parametriv-materialiv-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб визначення теплофізичних параметрів матеріалів та пристрій для його здійснення</a>

Попередній патент: Спосіб вирощування монокристалів biv0,92nb0,08o4

Наступний патент: Нові склади 14-eпi-аналогів вітаміну d

Випадковий патент: Спосіб одержання гранульованого продукту