Гідроімпульсний пристрій для вібросвердління

Номер патенту: 117393

Опубліковано: 26.06.2017

Автори: Обертюх Роман Романович, Слабкий Андрій Валентинович, Свящук Юрій Анатолійович, Музичук Святослав Дмитрович

Формула / Реферат

Гідроімпульсний пристрій для вібросвердління, який містить корпус, штуцера для підводу та відводу робочої рідини, який відрізняється тим, що введено однокаскадний генератор імпульсів тиску клапаного типу у вигляді гідроциліндра, який містить корпус квадратного перерізу, втулку, в якій розміщена кулька, обперта на циліндричний штовхач, а циліндричний штовхач, через виту пружину, обпертий на штовхач опорний, який обпертий на законтрений регулювальний гвинт та розташований в кришці і містить силову ланку, яка закріплена за допомогою шпильок, загвинчених в корпус генератора імпульсів тиску, крім того містить кришку, втулку-державку, на якій нанесено гвинтову нарізку, в якій розміщені кульки, а на її торці розміщений конус морзе для закріплення інструмента.

Текст

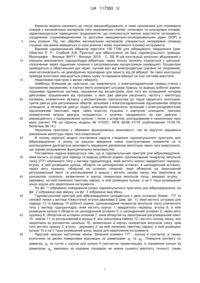

Реферат: Гідроімпульсний пристрій для вібросвердління містить корпус, штуцера для підводу та відводу робочої рідини. Додатково введено однокаскадний генератор імпульсів тиску клапаного типу у вигляді гідроциліндра, який містить корпус квадратного перерізу, втулку, в якій розміщена кулька, обперта на циліндричний штовхач. Циліндричний штовхач, через виту пружину, обпертий на штовхач опорний, який обпертий на законтрений регулювальний гвинт та розташований в кришці і містить силову ланку, яка закріплена за допомогою шпильок, загвинчених в корпус генератора імпульсів тиску. Гідроімпульсний пристрій містить кришку, втулку-державку, на якій нанесено гвинтову нарізку, в якій розміщені кульки, а на її торці розміщений конус морзе для закріплення інструмента. UA 117393 U (54) ГІДРОІМПУЛЬСНИЙ ПРИСТРІЙ ДЛЯ ВІБРОСВЕРДЛІННЯ UA 117393 U UA 117393 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до галузі машинобудування, а саме призначена для отримання отворів у високов'язких матеріалів типу нержавіючих сталей, титанових та кольорових сплавів, характеризуються підвищеною трудоємністю, що пояснюється малою жорсткістю інструменту, утрудненим стружковидаленням та доступом змащувально-охолоджувальних рідин (ЗОР) в зону різання. Під час обробки високов'язких матеріалів утворюється неперервна (зливна) стружка, яка важко виводиться із зони різання і може спричинити поломку інструмента. Відомий гідромеханічий вібратор верстата 150 ГОМ для вібраційного свердлення [див. Обертюх P. P., Слабкий А.В. Пристрої для віброточіння на базі гідроімпульсного привода. Монографія. - Вінниця: ВНТУ - Вінниця, 2015. - С. 29]. В цій конструкції золотник, вбудований у поршень виконавчого гідроциліндра вібратора, через плоску пружину з'єднується з шатуном, сполученим через підшипник кочення з регулювальним ексцентриком (кривошип). Ексцентрик приводиться в обертальний рух через гнучкий вал від електродвигуна (умовно не показаний), який встановлюють на демпфуючих прокладках для захисту від дії вібрації. За такої конструкції привода золотника зменшується рівень шуму та передача вібрації на інші системи верстата. Недоліками пристрою є великі габарити. Найбільш близьким до пристрою, що заявляється, є електрогідравлічний привод станка з програмним керуванням, в корпусі якого розміщені штуцера підводу та відводу робочої рідини, поршнева гідравлічна система, керування від ексцентрика, крім того він оснащений чотирма двигунами, працюючими від програми, з яких два двигуни регулюють частоту і амплітуду коливань, кінематично зв'язану з ексцентриком, притиснутим до торця керуючого золотника, третій двигун для регулювання обертів, зв'язаний з електрогідравлічним підсилювачем обертів шпинделя, а четвертий двигун подачі шпинделя кінематично зв'язаний з електрогідравлічним підсилювачем гвинтової пари, гайка жорстко з'єднана з корпусом шпинделя, причому кінематичний зв'язок двигуна складається з кулачка, насадженого на вал двигуна і взаємодіючого з підпружиненою кулісою і тягою з штифтом, розташованим в нахиленому пазу вала [патент РФ на корисну модель № 510351, МПК В23В 47/18 опублікований 15.04.78, бюлетень № 14.] Недоліком пристрою є обмежені функціональні можливості, так як відсутнє керування діапазоном амплітуди через тиск енергоносія. В основу корисної моделі поставлена задача створення гідроімпульсного пристрою для вібросвердління, в якому за рахунок введення нових конструктивних елементів та їх розташування досягається можливість керування діапазоном амплітуди через тиск енергоносія, що сприяє розширенню функціональних можливостей. Поставлена задача вирішується тим, що в гідроімпульсний пристрій для вібросвердління, який містить штуцер для підводу та відводу робочої рідини, однокаскадний генератор імпульсів тиску (ГІТ) клапанного типу у вигляді гідроциліндра, який містить корпус квадратного перерізу, втулку, в якій розміщена кулька, обперта на циліндричний штовхач, а циліндричний штовхач, через виту пружину, обпертий на штовхач опорний, який обпертий на законтрений регулювальний гвинт та розташований в кришці і містить силову ланку, яка закріплена за допомогою шпильок, загвинчених в корпус генератора імпульсів тиску, введено втулку державку, на якій нанесено гвинтову нарізку, в якій розміщені кульки, а на її торці розміщений конус морзе для закріплення інструмента. На фіг. 1 зображено повздовжній розріз гідроімпульсного пристрою для вібросвердління, на фіг. 2 зображено вид зверху, на фіг. 3 зображено вид збоку. Гідроімпульсний пристрій для вібросвердління складається з двох основних блоків - ГІТ та силової ланки у вигляді тонкостінної втулки-державки 2 (див. фіг. 1), який містить штуцера для підводу 13 та відводу 14 робочої рідини, однокаскадний генератор імпульсів тиску клапанного типу у вигляді гідроциліндра, який містить корпус 1 квадратного перерізу, втулку 8, в якій розміщена кулька 4 обперта на циліндричний штовхач 5, а циліндричний штовхач 5, через виту пружину 6, обпертий на штовхач опорний 7, який обпертий на законтрений регулювальний гвинт 10, гайкою 11 та розташований в кришці 9, яка зоконтрена гайкою 12 і містить силову ланку, яка закріплена за допомогою шпильок 16, загвинчених в корпус генератора імпульсів тиску, крім того містить кришку 3, втулку - державку 2, на якій нанесено гвинтову нарізку, в якій розміщені кульки 15 а на її торці розміщений конус морзе для закріплення інструмента. Пристрій працює наступним чином. Запірний елемент ГІТ - кулька 4 контактує зі своєю розточкою за двома поверхнями відповідно за діаметрами d1 та d2 . Поверхня контакту по діаметру d1 за суттю є сідлом для кульки 4 (контактна герметизація), а спряження кульки за діаметром d2 виконано за ходовою посадкою не нижче сьомого квалітету точності, таким 1 UA 117393 U 5 10 15 чином, що лінія контакту кульки 4 і поверхні розточки розташована на відстані додатного перекриття від краю розточки. Робочий хід кульки та її направлення в процесі відкриття ГІТ забезпечується розточкою в втулці 8, у стінках якої для безперешкодного проходження енергоносія профрезеровані наскрізні пази прямокутного перерізу. Місця з'єднання кришки 3 та втулки-державки 2 з корпусом 1 ГІТ ущільнено гумовим кільцем круглого перерізу, та закріплені за допомогою шпильок 16. Кулька 4 навантажена через циліндричний штовхач 5 пружиною 6 регулятора тиску "відкриття" ГІТ. Зміна поперечної деформації пружини 6 здійснюється за допомогою опорного штовхача 7, який взаємодіє з гвинтом 10, що розташований в кришці 9. Кришка 9 та гвинт 10 контряться відповідно гайками 11 та 12. Також гумовими кільцями круглого перерізу ущільнені штуцери підводу 13 та відводу 14 робочої рідини, втулка 8 і штовхач опорний 7 регулятора тиску "відкриття" ГІТ (на схемі не позначені позиціями). Енергоносій через штуцер 13 підводиться в напірну порожнину А (див. фіг. 1), в процесі зростання тиску в цій порожнині відбувається повздовжня деформація втулки-державки 2, яку можна оцінити за простою залежністю: 20 2 dc pr / k1 , 4 (1) де dc - робоча площа розточки втулки-державки; p r - робочий тиск; k 1 - жорсткість втулки-державки. 2 За досягнення в напірній порожнині А тиску pr p1 , тут ( p1 4k 2 y 01 / d1 ) - тиск "відкриття" ГІТ, кулька 4 відривається від сідла і енергоносій під тиском p1 діє на всю площу 2 кульки f2 d2 0,785 d2 (напірна порожнина А сполучається з проміжною порожниною В), що 2 4 викликає швидке переміщення кульки 4 на шляху її прямого ходу hk hд hв ( hв - від'ємне 25 30 35 перекриття), в наслідок чого порожнини А і В з'єднуються зі зливною порожниною С. Тиск в гідросистемі пристрою зменшується і за його величини p2 k 2 ( y01 hk ) / f2 (де p 2 - тиск "закриття" ГІТ) кулька 4 переміщується у вихідне положення, тим самим відділяючи напірну порожнину А від зливної гідролінії. В момент зменшення тиску до рівня p 2 силова ланка під дією сили своєї пружності здійснює зворотній хід, в результаті чого відбувається переривання процесу різання. Далі цикл повторюється. Розрахункова схема силової ланки у вигляді тонкостінної втулки з нанесеною на її зовнішню поверхню стрічковою нарізкою в якій розміщені кульки 15. Принцип роботи втулки-державки 2 полягає в пружній деформації її тонкостінної частини, яка має гвинтовий характер через нанесену на її поверхню стрічкову нарізку з великим кроком Pt та розміщення кульок 15 для зменшення тертя. Зростання тиску в порожнині А до рівня p1 спричиняє видовження втулки 2 та закручування її перерізу на певний кут. Лінійну та кутову деформацію втулки можна наближено оцінити за законом Гука: lmax max Fa max lo , (E A ) T max lo (G lp ) , (2) (3) 40 2 де Fmax 0,785p1 dв - максимальна осьова сила, що розтягує втулку (без врахування осьової сили різання, наприклад під час свердління); lo - довжина тонкостінної частини втулки 2 2; E - модуль пружності матеріалу втулки; A 0785 (d2 dв ) - площа поперечного перерізу з 45 2 втулки; / 4 0,785 ; d 2 , dв - діаметральні розміри тонкостінної частини втулки 2; з T max Fa max tg( ) 0,5 0,5(dз dв ) - крутний момент, що діє на втулку 2; 2 UA 117393 U d 4 G - модуль зсуву матеріалу втулки; lp dH (1 в ) - полярний усереднений момент інерції dп перерізу тонкостінної частини втулки 2; dH 0,5(dп dв )tg( ) Pt /( dH ) - кут підйому гвинтової лінії нарізки. При зменшенні тиску в порожнині А до рівня p 2 , лінійну та кутову деформації втулки 2 5 2 можна оцінити за такими залежностями як (2) та (4.3), але за осьової сили Fa min 0,785pz dв та моменту T min 0,5 Fa min tg( ) dH . ФОРМУЛА КОРИСНОЇ МОДЕЛІ 10 15 Гідроімпульсний пристрій для вібросвердління, який містить корпус, штуцера для підводу та відводу робочої рідини, який відрізняється тим, що введено однокаскадний генератор імпульсів тиску клапаного типу у вигляді гідроциліндра, який містить корпус квадратного перерізу, втулку, в якій розміщена кулька, обперта на циліндричний штовхач, а циліндричний штовхач, через виту пружину, обпертий на штовхач опорний, який обпертий на законтрений регулювальний гвинт та розташований в кришці і містить силову ланку, яка закріплена за допомогою шпильок, загвинчених в корпус генератора імпульсів тиску, крім того містить кришку, втулку-державку, на якій нанесено гвинтову нарізку, в якій розміщені кульки, а на її торці розміщений конус морзе для закріплення інструмента. 3 UA 117393 U Комп’ютерна верстка М. Мацело Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B23B 37/00, B23B 47/18

Мітки: пристрій, вібросвердління, гідроімпульсний

Код посилання

<a href="https://ua.patents.su/6-117393-gidroimpulsnijj-pristrijj-dlya-vibrosverdlinnya.html" target="_blank" rel="follow" title="База патентів України">Гідроімпульсний пристрій для вібросвердління</a>

Попередній патент: Спосіб комплексного лікування герпетичного стоматиту при наявності супутньої патології в дітей

Наступний патент: З’єднання змінної жорсткості

Випадковий патент: Спосіб тиксолиття