Дисперсійно-твердіючий сплав на основі заліза з ефектом пам’яті форми

Номер патенту: 117757

Опубліковано: 10.07.2017

Автори: Акімов Олег Вікторович, Костик Катерина Олександрівна, Ахмед Сундус Мохаммед

Формула / Реферат

Дисперсійно-тверднучий сплав на основі заліза з ефектом пам'яті форми, що містить: залізо, марганець, кремній, вуглець, ванадій, ніобій, вольфрам, який відрізняється тим, що додатково введено алюміній, мідь, нікель, хром, сірку та фосфор при наступному співвідношенні компонентів (ваг.%):

марганець 12,0-17,0;

кремній 1,0-4,0;

вуглець 0,2-0,7;

ванадій 1,0-4,0;

ніобій 0,05-1,0;

вольфрам 2,0-4,0;

алюміній 0,1-0,2;

мідь 0,05-0,5;

нікель 0,05-0,5;

хром 0,1-0,5;

сірка до 0,0025;

фосфор до 0,003;

залізо решта.

Текст

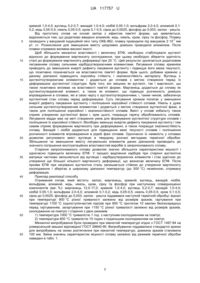

Реферат: Дисперсійно-тверднучий сплав на основі заліза з ефектом пам'яті форми містить: залізо, марганець, кремній, вуглець, ванадій, ніобій, вольфрам. Додатково введено алюміній, мідь, нікель, хром, сірку та фосфор. UA 117757 U (54) ДИСПЕРСІЙНО-ТВЕРДІЮЧИЙ СПЛАВ НА ОСНОВІ ЗАЛІЗА З ЕФЕКТОМ ПАМ'ЯТІ ФОРМИ UA 117757 U UA 117757 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до металургії, а саме до дисперсійно-твердіючих аустенітних сталей, яким притаманний ефект пам'яті форми (ЕПФ), що можуть бути використані для без зварювального з'єднання конструкцій, паливо проводів, трубопроводів високого тиску, виконуючих елементів у вигляді муфт, пружин та ін. Відомий сплав "Азотсодержащие сплавы на основе железа, обладающие свойствами демпфирования и эффектом памяти формы" [1] є високолегованою марганцевою аустенітною сталлю з можливим дисперсійним зміцненням вуглецем або азотом, має наступний основний склад (ваг. %): 5-50 Мn; 0,01-0,8 N; можливо 0,1-20,0 Сr; 0,1-20,0 Ni; 0,1-20,0 Co; 0,1-8,0 Si; 0,13,0 Сu; 0,1-1,0 V; 0,1-1,0 Nb; 0,1-3,0 Mo; 0,001-1,0 С; 0,0005-0,02 рідкоземельні метали; залізо решта. Недоліком відомої сталі є недостатня величина ЕПФ або низькі міцнісні характеристики, обумовлені відсутністю ефективного дисперсійного твердіння внаслідок того, що або взагалі немає сильних карбідоутворюючих (нітридоутворюючих) елементів або їх мало (до 0,8 %). Близьким до заявлюваного за технічною суттю є "Немагнитная сталь" [2], дисперсійнотвердіюча аустенітна сталь 20Г18С2Ф з пам'яттю форми і карбідним зміцненням, що містить (ваг. %): 0,15-0,25 °C; 17,0-19,0 Мn; 2,0-2,5 Si; 1,1-1,5 V і Fe - решта. Недоліком цієї сталі є недостатнє значення ЕПФ та її низька міцність, що пов'язано з недостатнім карбідним дисперсійним твердінням через знижену кількість вуглецю при меншій кількості карбідоутворюючих елементів. Це не дозволяє підвищити величину зусилля розгину при реалізації ЕПФ, що знижує функціональні можливості сталі. Найбільш близьким до заявлюваного по технічній суті і призначенню є "Дисперсионнотвердеющая аустенитная сталь с памятью формы" [3], яка містить елементи (ваг. %): вуглець 0,25-0,5; марганець 16,0-25,0; кремній 1,0-3,0; ванадій 1,1-3,0; ніобій 0,1-1,0; вольфрам 0,1-3,0; залізо - решта. При цьому співвідношення (V+Nb) до вуглецю повинно бути не менше 6, а загальна сума карбідоутворюючих елементів (V+Nb+W) не менше 1,8 %, При цьому сталь може додатково містити 0,1-3,0 ваг. % молібдену. Основним і суттєвим недоліком способу-прототипу є недостатні механічні властивості. Також недоліком прототипу є те що не вказано, як саме було одержано даний сплав. До того ж не вказані такі властивості сталі як окалиностійкість та корозійна стійкість. В основу корисної моделі поставлена задача створення сплаву на основі заліза, який є сталлю аустенітного класу з мінімальною кількістю дорогих легувальних елементів при забезпеченні високих показників механічних властивостей, корозійної стійкості, окалиностійкості та високим ступенем відновлення форми. Поставлена задача вирішується тим, що сплав на основі заліза з ефектом пам'яті форми містить: залізо, марганець, кремній, вуглець, ванадій, ніобій, вольфрам, алюміній, мідь, нікель, хром, сірку та фосфор при наступному співвідношенні компонентів (ваг. %): марганець 12,017,0; кремній 1,0-4,0; вуглець 0,2-0,7; ванадій 1,0-4,0; ніобій 0,05-1,0; вольфрам 2,0-4,0; алюміній 0,1-0,2; мідь 0,05-0,5; нікель 0,05-0,5; хром 0,1-0,5; сірка до 0,0025; фосфор до 0,003; залізо решта. Запропонований сплав відрізняється від відомого сплаву на основі заліза з ефектом пам'яті форми додатковим введенням алюмінію, міді, нікелю, хрому сірки та фосфору, що дозволяє значно підвищити експлуатаційні властивості при збільшенні коефіцієнта відновлення форми з наявністю в сплаві мінімальною кількістю дорогих легувальних елементів. Одним з важливих моментів отримання дисперсійно-твердіючого сплаву на основі заліза є розкислення. До найпоширеніших розкислювачів сталі належать кремній, марганець і алюміній. Розкисленню сталі сприяє обробка вакуумом (вакуумування сталі). При розкисленні сталі алюмінієм утворюється вельми міцний оксид Аl2О3, що виділяється в рідкому металі у вигляді окремої твердої фази. Алюміній зазвичай застосовують разом з марганцем і кремнієм, щоб оксид алюмінію мав шанс з'єднається з тонким рідким шлаком. Легування міддю має на меті створення умов для формування аустенітної структури сплавів та поліпшення їх корозійної стійкості. Задача легування хромом полягає в зменшенні енергії дефекту пакування аустеніту та поліпшенні корозійної стійкості сплавів. При вмісті хрому менше 0,1 % ваг. вони не можуть бути досягнуті. Нікель є дуже сильним аустенітоутворюючим елементом і додається з метою створення аустенітної материнської фази, а також для поліпшення корозійної та окалиностійкості сплавів. Бажаний ефект не досягається при вмісті нікелю менше 0,05 % ваг. Технічний результат забезпечується тим, що в даному сплаві, що заявляється, пропонується плавку проводити у вакуумній індукційній печі та отриманий сплав повинен мати такий хімічний склад при наступному співвідношенні компонентів (ваг. %): марганець 12,0-17,0; 1 UA 117757 U 5 10 15 20 25 30 35 40 45 50 55 кремній 1,0-4,0; вуглець 0,2-0,7; ванадій 1,0-4,0; ніобій 0,05-1,0; вольфрам 2,0-4,0; алюміній 0,10,2; мідь 0,05-0,5; нікель 0,05-0,5; хром 0,1-0,5; сірка до 0,0025; фосфор до 0,003; залізо - решта. Від прототипу сплав на основі заліза з ефектом пам'яті форми, що заявляється, відрізняється тим, що додатково введено алюміній, мідь, нікель, хром, сірку та фосфор. Плавку -3 проводити у вакуумній індукційній печі типу ОКБ-862, плавку проводили під вакуумом 2·10 мм рт. ст. Розкислення для зменшення вмісту шкідливих домішок проводили алюмінієм. Після плавки отримано виливки високої якості. Щоб збільшити механічні властивості і величину ЕПФ, необхідно стабілізувати аустеніт відносно до формування мартенситу охолодження, при цьому необхідно зберегти здатність сталі до формування мартенситу деформації при 20 °C. Цей результат досягається додатковим легуванням сплаву сильними карбідоутворюючими елементами. Легування сплаву кремнієм приводить до зменшення енергії дефекту пакування аустеніту і підвищує його межа текучості, що позитивно позначається на властивостях пам'яті форми. Крім цього, добавки кремнію у даному діапазоні підвищують корозійну стійкість і окалиностійкість матеріалу. Вуглець є аустенітоутворюючим елементом і додається до сплавів з метою створення перед їх деформацією аустенітної структури. Крім того, він зміцнює як аустеніт, так і мартенсит, що також позитивно впливає на властивості пам'яті форми. Марганець додається до сплаву як аустенітоутворюючий елемент, а також як елемент, що підвищує розчинність домішок впровадження в сплавах, які в свою чергу є аустенітоутворюючими, і, таким чином, забезпечує аустенітний стан сплаву перед деформацією. Суть легування хромом полягає у зменшенні енергії дефекту пакування аустеніту і поліпшення корозійної стійкості сплавів. Нікель є дуже сильним аустенітоутворюючим елементом і додається з метою створення аустенітної фази, а також для поліпшення корозійної і окалиностійкості сплавів. Вміст у сплаві кобальту також сприяє утворенню аустенітної фази і, крім цього, покращує гарячу оброблюваність сплавів. Легування міддю має на меті створення умов для формування аустенітної структури сплавів і поліпшення їх корозійної стійкості. Молібден зменшує енергію дефекту пакування аустеніту і тим самим сприяє формуванню мартенситу при деформуванні, а також покращує окалиностійкість сплаву. Ванадій і ніобій додаються для підвищення межі текучості сплавів і поліпшення розчинності елементів впровадження в рідкій фазі сплавів. Одночасно їх наявність у сплавах дозволяє регулювати вміст вуглецю в твердому розчині методами термічної обробки. Збільшення чи зменшення вмісту легувальних елементів даних діапазонів призводить до значного погіршення експлуатаційних властивостей виробів із запропонованого сплаву. Старіння запропонованого сплаву дозволяє значно збільшити характеристики міцності і одночасно підвищити величину ЕПФ. У процесі виділення карбідів при старінні аустенітна матриця частково звільняється від вуглецю і карбідоутворюючих елементів і стає здатною до утворення ще більшої кількості мартенситу деформації, що визначає величину ЕПФ. Після прояви ЕПФ при нагріванні аустенітна сталь залишається стійкою до утворення мартенситу охолодження і зберігає в широкому діапазоні температур (до 500 °C) незмінною, отриману деформацію. Приклад реалізації способу. Отриманий сплав, який містить: залізо, марганець, кремній, вуглець, ванадій, ніобій, вольфрам, алюміній, мідь, нікель, хром, сірку та фосфор при наступному співвідношенні компонентів (ваг. %): марганець 12,0-17,0; кремній 1,0-4,0; вуглець 0,2-0,7; ванадій 1,0-4,0; ніобій 0,05-1,0; вольфрам 2,0-4,0; алюміній 0,1-0,2; мідь 0,05-0,5; нікель 0,05-0,5; хром 0,1-0,5; сірка до 0,0025; фосфор до 0,003; залізо - решта піддавався наступній термічній обробці: відпал при температурі 900 °C різної тривалості залежно від розмірів зразків; гартування при температурі 1150 °C (одноступінчастий підігрів при 800 °C протягом 10 хвилин безпосередньо перед гартуванням, загартування при 1150 °C різної тривалості залежно від розмірів зразків, охолодження на повітрі) і старіння з двох режимів: 1) температура 1000 °C тривалістю 1 год. з наступним охолодженням на повітрі; 2) температура 800 °C тривалістю 10 годин з подальшим охолодженням на повітрі. Механічні випробування були проведені при кімнатній температурі згідно з ГОСТ 1497-84 на універсальній машині відповідної ГОСТ 28840-90. Випробуванню піддавалися стандартні зразки для випробувань на зонах розтягнення при кімнатній температурі, довжина зразків становила 100 мм. Зміни значень характеристик міцності сплаву залежно від режимів термічної обробки наведені в табл. 1. 2 UA 117757 U Таблиця 1 Механічні характеристики сплаву Номер режиму обробки сплаву 1 2 5 10 15 20 25 30 35 40 σ0,2, МПа σв, МПа δ, % ψ, % 700-930 720-1190 1180-1310 1200-1380 17-25 23-32 21-27 28-36 Візуальне дослідження окалиностійкості полягало в нагріві зразків до температур 6001000 °C з кроком 50 °C на відкритому повітрі і подальшого огляду поверхні. Результати досліджень показали, що при нагріванні зразків в даному діапазоні температур окислення поверхні не спостерігалося. Експеримент на корозійну стійкість сплаву проводили ваговим методом у 10 % розчині сірчаної кислоти. У ході проведення експерименту на корозійну стійкість сплаву виявлено, що сплав корозійностійкий і не схильний до зміни маси при витримці в 10 %-ом розчині сірчаної кислоти. Дослідження мікроструктури підтвердили наявність дисперсійного твердіння в сплаві після режимів старіння, причому з другого режиму обробки карбідних включень більше, ніж після першого режиму обробки. Також був зроблений кількісний фазовий аналіз на наявність у сплаві залишкового аустеніту за допомогою рентгенівського апарата ДРОН-3 згідно зі стандартною методикою. Дифрактограма сплаву після гартування при температурі 1150 °C і охолодження на повітрі показала сплеск, відповідний γ-Fe, отже, вміст у сплаві аустеніту залишкового - 100 %. Для уточнення зразків проводили гарячу прокатку. Прокатка проходила у три етапи 1. Нагрівання до 500 °C і перековування у кузні до товщини близько 30 мм. 2. Нагрівання до 800 °C, прокатка до товщини 2,7 мм. 3. Нагрівання до 1190 °C, прокатка до товщини 2,0-2,1 мм. Властивості відновлення форми вимірювалися шляхом іспитів на розтягнення зразків товщиною 2,0-2,1 мм і довжиною 30 мм. Зразки були деформовані на 5 % при кімнатній температурі, а після цього нагріті вище температури зворотного мартенситного перетворення. Ступінь відновлення форми (α) оцінювався за формулою: α=((lд-lк)/(lк-l0))·100 %, де l0 - початкова довжина зразка; lд - довжина зразка після деформування; lк - довжина зразка після нагрівання. Результати досліджень показали, що ступінь відновлення форми запропонованого сплаву становить 78-97 %. Також проводили дослідження запропонованого сплаву після гартування та старіння за режимом 2. За допомогою гарячої прокатки попередньо були отримані пластини товщиною 1,35 мм, шириною 10 мм та довжиною 200 мм. Отримані пластини після термічної обробки загинали у кільце при кімнатній температурі. Прояв ефекту пам'яті форми спостерігався при розміщенні кілець у розігріту до 500 °C піч. У табл. 2 наведені отримані результати у порівнянні з прототипом. Дані показали, що у запропонованому сплаві різного складу значення ефекту пам'яті форми, який характеризувався кутами розгину зразків (φ) значно більші, ніж у відомого сплаву (3-4 прототип), який було вибрано прототипом. Запропонований сплав досить пластичний, піддається гарячій, теплій і холодній деформації на повітрі. Таким чином, запропонований сплав має високий ступінь відновлення форми при збереженні таких важливих властивостей як міцність, в'язкість, корозійна та окалиностійкість. Запропонований сплав на основі заліза з ефектом пам'яті форми може бути отриманий як в лабораторних умовах, так і на промисловому устаткуванні. 45 3 UA 117757 U Таблиця 2 Склад, значення ефекту пам'яті форми (φ), межа міцності відомого (3-4 прототип) та запропонованого сплаву (1-5) Сталь 3 прототип 4 прототип 1 2 3 4 5 5 10 15 С Мn Si V Nb W Mo Fe Аl Сu Ni Cr φ, φв , МПа 0,4 18 2 2,5 0,2 0,1 0,1 решта 120 1194 0,5 18 1 3 0,1 3,0 решта 150 1320 3 0,2 3,5 2,5 0,1 3,32 2,23 0,085 3,25 2,1 0,07 3,1 2 0,05 2,8 решта решта решта решта решта 0,35 14,2 2,2 0,42 13,9 2,1 0,47 13,85 1,21 0,5 13,7 1 0,55 13,4 1 0,17 0,1 0,3 0,4 0,15 0,08 0,1 0,35 0,15 0,32 0,25 0,23 0,16 0,2 0,2 0,2 0,15 0,12 0,08 0,18 125 140 160 150 140 1200 1270 1380 1310 1280 Джерела інформації: 1. Пат. 2169786 Российская Федерация, МПК С22С 30/00, С22С 38/04, С22С 22/00. Азотсодержащие сплавы на основе железа, обладающие свойствами демпфирования и эффектом памяти формы / Уллакко К.М., Гаврилюк В., Яковенко П.; заявитель патентообладатель Уллакко К.М. - № 98102127/02; заявл. 11.07.1996; опубл. 27.06.2001. 7 2. № 1101465 СССР. МПК С22С 38/14. Немагнитная сталь / К Терещенко Н.А., Сагарадзе В.В., Уваров А.И., Малышев К.А., Соколов О.Г., Сосенушкин Е.М., Круглов А.А.; заявитель патентообладатель Ордена Трудового Красного Знамени институт физики металлов Уральского научного центра АН СССР. - № 3444567/22-02; заяв. 26.05.1982; опубл. 07.07.1984, Бюл. № 25. 3. Пат. 2270267 Российская Федерация, МПК С22С 38/12. Дисперсионно-твердеющая аустенитная сталь с памятью формы / Сагарадзе В.В., Белозеров Е.В., Зарипов Ф.Р., Падерин М.Г., Зайнутдинов Ю.Р., Голов С.В.; заявитель патентообладатель Общество с ограниченной ответственностью Производственно-коммерческая фирма "Транс-Евразия". - № 2004138898/02; заявл. 30.12.2004; опубл. 20.02.2006, Бюл. № 5. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 20 Дисперсійно-твердіючий сплав на основі заліза з ефектом пам'яті форми, що містить: залізо, марганець, кремній, вуглець, ванадій, ніобій, вольфрам, який відрізняється тим, що додатково введено алюміній, мідь, нікель, хром, сірку та фосфор, при наступному співвідношенні компонентів (ваг. %): марганець 12,0-17,0 кремній 1,0-4,0 вуглець 0,2-0,7 ванадій 1,0-4,0 ніобій 0,05-1,0 вольфрам 2,0-4,0 алюміній 0,1-0,2 мідь 0,05-0,5 нікель 0,05-0,5 хром 0,1-0,5 сірка до 0,0025 фосфор до 0,003 залізо решта. 25 Комп’ютерна верстка О. Рябко Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C22C 38/04

Мітки: заліза, пам'яті, сплав, основі, ефектом, дисперсійно-твердіючий, форми

Код посилання

<a href="https://ua.patents.su/6-117757-dispersijjno-tverdiyuchijj-splav-na-osnovi-zaliza-z-efektom-pamyati-formi.html" target="_blank" rel="follow" title="База патентів України">Дисперсійно-твердіючий сплав на основі заліза з ефектом пам’яті форми</a>

Попередній патент: Автоматизований пристрій регулювання напруги трансформатора під навантаженням

Наступний патент: Спосіб визначення оптимального режиму обробки для алмазного шліфування полікристалів алмаза

Випадковий патент: Спосіб підтримання заданого рівня комунікаційних послуг для множини абонентів системи радіозв'язку , спосіб роботи радіостанції (варіанти)