Спосіб сухого збагачення корисних копалин

Формула / Реферат

Спосіб сухого збагачення корисних копалин, що включає попереднє просівання, обробку на класифікаторі, вибіркове дроблення й розсів продуктів переробки на ситах, виділення на грохоті матеріалу класу 0-25 мм, обробку на пневмокласифікаторі, де відокремлюють клас 0-1 мм, і розсів класу, що залишився, 1-25 мм на ситах з відношенням розмірів гнізд попереднього сита до наступного, прийнятих рівних 1,7-2,0 для одержання відповідних класів з відношенням у кожному класі більшої частки до меншої в значенні 1,7-2,0, потім кожний клас подають на конвеєр зі стрічкою із сітки, де за допомогою сопел, установлених над стрічкою, що мають розрядження повітря в межах 300-800 мм вод. ст., відсмоктують послідовно першим соплом по ходу конвеєра, установленим своїм зрізом на максимальній відстані від стрічки, що забезпечує видалення матеріалу із густиною 1250-1350 кг/м3 вугілля, що являє собою концентрат, потім другим соплом, установленим зрізом на меншій відстані від стрічки, ніж перше сопло, матеріал густиною 1350-1600 кг/м3, і, нарешті, третім соплом, установленим своїм зрізом над стрічкою на найменшій відстані, що забезпечує видалення матеріалу густиною 1600-1800 кг/м3, матеріал, що залишився на стрічці, густиною 1800-3500 кг/м3, являє собою породу, який відрізняється тим, що на матеріал, що перебуває під соплами, у процесі відсмоктування, через конвеєрну стрічку впливають постійним магнітним полем з індукцією щонайменше 1,4 Тл, а породу піддають здрібнюванню й класифікації по густині й електрофізичних властивостях в електромаскласифікаторі.

Текст

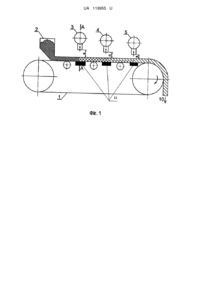

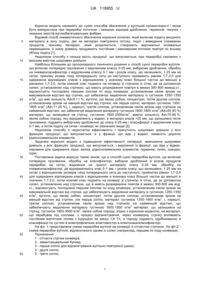

Реферат: Спосіб сухого збагачення корисних копалин включає попереднє просівання, обробку на класифікаторі, вибіркове дроблення й розсів продуктів переробки на ситах, виділення на грохоті матеріалу класу 0-25 мм, обробку на пневмокласифікаторі, де відокремлюють клас 0-1 мм, і розсів класу, що залишився, 1-25 мм на ситах з відношенням розмірів гнізд попереднього сита до наступного, прийнятих рівних 1,7-2,0 для одержання відповідних класів з відношенням у кожному класі більшої частки до меншої в значенні 1,7-2,0. Кожний клас подають на конвеєр зі стрічкою із сітки, де за допомогою сопел, установлених над стрічкою, що мають розрядження повітря в межах 300-800 мм вод. ст., відсмоктують послідовно першим соплом по ходу конвеєра, установленим своїм зрізом на максимальній відстані від стрічки, що забезпечує 3 видалення матеріалу із густиною 1250-1350 кг/м вугілля, що являє собою, концентрат, потім другим соплом, установленим зрізом на меншій відстані від стрічки, ніж перше сопло, матеріал 3 густиною 1350-1600кг/м , і, нарешті, третім соплом, установленим своїм зрізом над стрічкою на 3 найменшій відстані, що забезпечує видалення матеріалу густиною 1600-1800 кг/м , матеріал, 3 що залишився на стрічці, густиною 1800-3500 кг/м , являє собою породу. На матеріал, що перебуває під соплами, у процесі відсмоктування, через конвеєрну стрічку впливають постійним магнітним полем з індукцією щонайменше 1,4 Тл. Породу піддають здрібнюванню й класифікації по густині й електрофізичних властивостях в електромаскласифікаторі. UA 119955 U (54) СПОСІБ СУХОГО ЗБАГАЧЕННЯ КОРИСНИХ КОПАЛИН UA 119955 U UA 119955 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до сухих способів збагачення у вугільній промисловості і може бути використана при переробці поточних і лежаних відходів дроблення, териконів, текучих і лежаних хвостів вуглезбагачувальних фабрик. Відомий спосіб пневматичного збагачення корисних копалин, який включає подачу вихідного матеріалу в зону поділу, дію на матеріал повітряного потоку, поділ і виведення отриманих продуктів, причому матеріал, який розділяється, створюють вертикальні коливальні переміщення, а знизу доверху продувають постійним і рівномірним потоком повітря по всьому об'єму поділу [1]. Недоліком способу є низька якість продукції, що випускається, при переробці сировини з високим вмістом шкідливих домішок. Найбільш близьким до пропонованого технічного рішення є спосіб сухої переробки вугілля, що включає попереднє просівання з виділенням классу 0-25 мм, вибіркове дроблення, обробку на пневмокласифікаторі з відділенням классу 0-1 мм і розсів класу, що залишився, 1-25 мм на ситах, причому розмір гнізд попереднього сита до наступного приймають рівним 1,7-2,0 для одержання відповідних класів з відношенням у кожному класі більшої частки до меншої в діапазоні 1,7-2,0, потім кожний клас подають на конвеєр зі стрічкою із сітки, де за допомогою сопел, установлених над стрічкою, що мають розрядження повітря в межах 300-800 ммвод.ст., відсмоктують послідовно першим соплом по ходу конвеєра, установленим своїм зрізом на максимальній відстані від стрічки, що забезпечує видалення матеріалу із густиною 1250-1350 3 кг/м , що має зольність Ad=8-11 %, вугілля, що являє собою, концентрат, потім другим соплом, установленим зрізом на меншій відстані від стрічки, ніж перше сопло, матеріал густиною 13503 1600 кг/м (Ad=11-25 %), і, нарешті, третім соплом, установленим своїм зрізом над стрічкою на 3 найменшій відстані, що забезпечує видалення матеріалу густиною 1600-1800 кг/м (Ad=25-45 %) 3 матеріал, що залишився на стрічці, густиною 1800-2500кг/м , маючи зольність Ad=70-80 %, являє собою породу, яку відправляють у відвал, а матеріал класів +25 мм, що залишився після просівання, піддають виборчому дробленню до класу 0-25 мм і класифікації з виділенням класу 0-1 мм, а потім поділу на ситах і конвеєрі, як зазначено вище [2]. Недоліком способу є недостатня ефективність і присутність шкідливих домішок у всіх фракціях продукції, що випускається, а у фракції, що йде у відвал, наявність дорогих рідкісноземельних елементів. Задачею корисної моделі є підвищення ефективності сепарації, зменшення шкідливих домішок у всіх фракціях продукції, що випускається, і виділення із фракції, що йде у відвал, сировини для одержання сірки, заліза, рідкісноземельних елементів: германію, галію, скандію, ітрію. Поставлена задача вирішує таким чином, що в способі сухої переробки вугілля, що включає попереднє просівання, обробку на класифікаторі, виборче дроблення й розсів продуктів переробки на ситах, виділення на грохоті матеріалу класу 0-25 мм, обробку на пневмокласифікаторі, де відокремлюють клас 0-1 мм, і розсів класу, що залишився, 1-25 мм на ситах з відношенням розмірів гнізд попереднього сита до наступного, прийнятих рівних 1,7-2,0 для одержання відповідних класів з відношенням в кожному класі більшої частки до меншої в значенні 1,7-2,0, потім кожний клас подають на конвеєр зі стрічкою із сітки, де за допомогою сопел, установлених над стрічкою, що й мають розрядження повітря в межах 300-800 мм вод. ст., відсмоктують послідовно першим соплом по ходу конвеєра, установленим своїм зрізом на максимальній відстані від стрічки, що забезпечують видалення матеріалу із густиною 1250-1350 3 кг/м , вугілля, що являє собою, концентрат, потім другим соплом, установленим зрізом на 3 меншій відстані від стрічки, ніж перше сопло, матеріал густиною 1350-1600 кг/м , і, нарешті, третім соплом, установленим своїм зрізом над стрічкою на найменшій відстані, що 3 забезпечують видалення матеріалу густиною 1600-1800 кг/м матеріал, що залишився на 3 стрічці, густиною 1800-3500 кг/м , являє собою породу, згідно з корисною моделлю, на матеріал, що перебуває під соплами, у процесі відсмоктування, через конвеєрну стрічку впливають постійним магнітним полем з індукцією не менш 1,4 Тл, а породу піддають здрібнюванню й класифікації по густині й електрофізичних властивостях в електромаскласифікаторі. На фіг. 1 представлена схема переробки вугілля на конвеєрі із сітчастою стрічкою. На фіг.2 схема переробки вугілля, відсмоктаного одним із сопел (наприклад, першим по ходу конвеєра). Позначення: 1 - сітчаста стрічка конвеєра; 2 - завантажувальний бункер; 3 - перше сопло для відсмоктування вугільно-повітряної суміші; 4 - друге сопло; 5 - третє сопло; 1 UA 119955 U 5 10 15 20 25 30 35 40 45 50 55 6 - осаджувальна камера; 7 - циклон; 8 - вентиляційна установка; 9 - фільтр; 10 - матеріал, що надходить в електромаскласифікатор; 11 - постійні магніти; а, б, в - відстані зрізів сопел від стрічки (а>б>в). Пропонований спосіб сухої переробки вугілля здійснюється таким чином: увесь матеріал (вугілля) піддають попередньому просіванню з виділенням классу 0-25 мм, який обробляють на струминному пневмокласифікаторі (наприклад, [3], де виділяють клас 0-1мм вугілля, що являє собою, концентрат, а інший матеріал класом 1-25 мм подають на сита з відношенням розмірів гнізд попереднього сита до наступно горівних 1,7-2,0 і ділять на відповідні класи з відношенням у кожному класі більшої частки до меншої в діапазоні 1,7-2,0 (наприклад, класи 1-2 мм, 2-4 мм, 4-8 мм, 8-14 мм, 14-25 мм). Відношення менше 1,7 приводить до зайвої великої кількості класів і не виправдано ускладнює процес сухої переробки матеріалу (вугілля), а відношення більше 2,0 3 ускладнює подальший поділ матеріалу на фракції (у фракцію із густиною 1250-1350 кг/м 3 частково починає попадати фракція із густиною 1350-1600 кг/м ). Надситовий матеріал одного классу подають на конвеєр із сітчастою стрічкою 1 (фіг. 1) з бункера 2 шаром під сопло 3, де з матеріалу відсмоктують повітрям найбільш легку фракцію із 3 густиною 1250-1350 кг/м , у процесі відсмоктування через конвеєрну стрічку під соплом, на матеріал впливають постійним магнітним полем з індукцією 1,4 Тл, це приводить до зменшення зольності до Ad=6-8 %, для цього сопло 3 налаштовують на потрібну висоту щодо полотна сітчастої стрічки конвеєра, а в соплі встановлюють за допомогою вентиляційної установки 8 необхідне розрідження повітря в межах 400-800 мм вод. ст. Відсмоктаний матеріал випадає з повітряного потоку в осаджувальній камері 6 (фіг.2), а повітря очищують у циклоні 7 і видаляють вентиляційною установкою 8 через фільтр 9 в атмосферу. Матеріал з осаджувальної камери 6 змішують із пилом, що осів у невеликих кількостях у циклоні 7 і фільтрі 9, що й має зольність до 8 %. Сюди ж додають клас 0-1 мм, отриманий на струминному пневмокласифікаторі, що й має зольність близько 12 %. Отриманий матеріал - вугілля-концентрат - відвантажують споживачеві. Матеріал що залишився на сітчастому конвеєрі, подають під наступне сопло 4, установлене на меншу висоту 6 щодо полотна сітчастої стрічки, ніж сопло 3 (б

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B07B 4/02, B07B 4/08, B07B 9/00

Мітки: копалин, збагачення, сухого, корисних, спосіб

Код посилання

<a href="https://ua.patents.su/6-119955-sposib-sukhogo-zbagachennya-korisnikh-kopalin.html" target="_blank" rel="follow" title="База патентів України">Спосіб сухого збагачення корисних копалин</a>

Попередній патент: Спосіб вирівнювання врослого нігтя

Наступний патент: Упаковка для зберігання і транспортування насіння соняшнику і насіння гарбузового

Випадковий патент: Спосіб задньої бокової внутрішньої сфінктеротомії відхідника