Змішувач для полімерних матеріалів

Номер патенту: 25735

Опубліковано: 30.10.1998

Автори: Сівецький Сергій Володимирович, Сівецький Володимир Іванович, Рябінін Дмитро Дмитрович, Рябініна Олена Дмитрівна, Сокольський Олександр Леонідович

Формула / Реферат

1. Смеситель для полимерных материалов, содержащий корпус с полостью, в которой установлен вал, закрепленные на валу поперечные подвижные смесительные элементы и закрепленные на внутренней поверхности корпуса поперечные неподвижные смесительные элементы, при этом все поперечные смесительные элементы выполнены со сквозными отверстиями и прорезями, отличающийся тем, что смеситель снабжен, по меньшей мере, одним основным продольным смесительным элементом со сквозными отверстиями и прорезями, соединенными, по меньшей мере, с одним подвижным поперечным смесительным элементом.

2. Смеситель по п.1, отличающийся тем, что он снабжен, по меньшей мере, одним дополнительным продольным смесительным элементом со сквозными отверстиями и прорезями, соединенным, по меньшей мере, с одним неподвижным поперечным смесительным элементом.

3. Смеситель по п.1 или 2, отличающийся тем, что он снабжен, по меньшей мере, двумя дополнительными группами продольных смесительных элементов со сквозными отверстиями и прорезями, элементы одной из которых установлены на внутренней поверхности корпуса, а другой - на валу, при этом продольные смесительные элементы этих групп размещены в прорезях поперечных смесительных элементов.

4. Смеситель по п.1 или 2, или 3, отличающийся тем, что, по меньшей мере, один поперечный смесительный элемент выполнен из ребер, размещенных с образованием прорезей, при этом, по меньшей мере, один продольный смесительный элемент размещен на одном ребре.

5. Смеситель по п.3 или 4, отличающийся тем, что, по меньшей мере, один поперечный смесительный элемент установлен с возможностью поступательного перемещения по продольным смесительным элементам дополнительных групп.

6. Смеситель по одному из пп.1 - 5, отличающийся тем, что, по меньшей мере, один поперечный смесительный элемент и один продольный смесительный элемент размещены во взаимно пересекающихся плоскостях.

7. Смеситель по одному из пп.3 - 6, отличающийся тем, что, по меньшей мере, один подвижный поперечный смесительный элемент размещен в прорезях продольных смесительных элементов с возможностью вращения посредством зубчатой пары, образованной зубьями и зубчатыми венцами, которыми соответственно снабжены подвижный поперечный смесительный элемент и продольный смесительный элемент в области прорезей.

8. Смеситель по одному из пп.1 - 7, отличающийся тем, что он снабжен, по меньшей мере, одним турбулизатором потока, размещенным на торцовой поверхности продольного смесительного элемента.

9. Смеситель по одному из пп.1 - 8, отличающийся тем, что он снабжен перегородками, размещенными по высоте смесителя между двумя продольными смесительными элементами.

10. Смеситель по одному из пп.1 - 9, отличающийся тем, что, по меньшей мере, один поперечный смесительный элемент, продольный смесительный элемент, ребро, турбулизатор потока и перегородка выполнены упругодеформируемыми и установлены с возможностью колебательного движения.

Текст

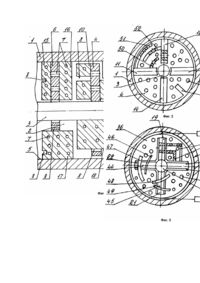

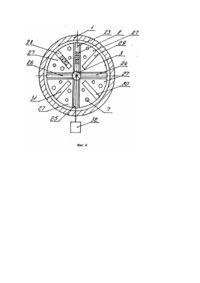

Изобретение относится к переработке полимерных материалов и может быть использовано для непрерывного смешения полимер-полимерных композиций, полимеров с различными пигментами, а также высокодисперсными минеральными наполнителями в линиях для окрашивания, грануляции получения и переработки полимерных материалов. Известен смеситель для полимерных материалов, содержащий корпус с полостью, в которой установлен вращающийся вал, а на корпусе закреплены диски с образованием между собой зазоров, в которых размещены диски, установленные на валу, причем в дисках выполнены сквозные отверстия (Патент США №4330215, кл. B29B1/06, 1982). Недостатком данной конструкции является недостаточно эффективное смешение из-за невозможности разделения массы полимера на поперечные струйные потоки и их слияния с осевыми струйными потоками. Известен смеситель для полимерных материалов, содержащий корпус с полостью, в которой установлен с возможностью вращения вал, а на корпусе закреплены поперечные смесительные элементы в виде дисков, образующи х между собой зазоры для продольных смесительных элементов, установленных на валу, причем в дисках и в продольных смесительных элементах выполнены сквозные отверстия, а смесительные элементы выполнены в виде продольных лопастей, расположенных по окружности с образованием между собой продольных каналов для течения полимера (Авт. св. СССР №1620312, кл. B29B7/38, 1988). Недостатком данной конструкции является недостаточно эффективное смешение полимеров из-за отсутствия возможности радиальных перемещений полимеров и образования дополнительных осевых стр уйных потоков в продольных каналах. Наиболее близким по технической сущности к изобретению является смеситель для полимерных материалов, содержащий корпус с полостью, в которой установлен вал, закрепленные на валу поперечные подвижные смесительные элементы и закрепленные на внутренней поверхности корпуса поперечные неподвижные смесительные элементы, при этом все поперечные смесительные элементы выполнены со сквозными отверстиями и прорезями (Авт. св. СССР №1500483, кл. B29B7/38, 1987). Недостатком данной конструкции является недостаточно эффективное смешение, так как в ней отсутствует возможность разделения массы полимера на значительное число поперечных струйных потоков, образованных продольными смесительными элементами (которые в конструкции отсутствуют) и сливающи хся с осевыми струйными потоками, образованными поперечными смесительными элементами, а также возможность интенсификации перемещений полимера в радиальном направлении, перпендикулярно осевым потокам, и многократного разделения полимера на дополнительные осевые струйные потоки между продольными смесительными элементами, что значительно улучшает распределение поверхностей контакта элементарных объемов полимера, эффективность массопереноса и усреднение распределения ингредиентов по всему объему смеси полимеров. В основу заявляемого изобретения поставлена задача усовершенствования конструкции смесителя для полимерных материалов за счет введения дополнительных смесительных элементов. Это позволило улучшить качество получаемого полимерного материала, не изменяя основной технологической схемы процесса, так как созданы дополнительные поперечные, осевые струйные потоки и радиальные потоки обтекания и обеспечено их слияние для интенсивного перемешивания. Это достигается тем, что на входе в полость полимер подвергается интенсивным сдвиговым деформациям и срезу под действием продольных смесительных элементов, а при перемещении полимера в осевом направлении происходит его разделение на большое число поперечных струйных потоков, которые сливаются с осевыми струйными потоками. При натекании образовавшегося потока полимера на поперечный подвижный смесительный элемент происходит его торможение и переход кинетической энергии потока в энергию давления, которая служит для продавливания части расплава через сквозные отверстия диска с образованием дополнительных осевых стр уйных потоков. Поставленная задача решается за счет того, что смеситель для полимерных материалов, содержащий корпус с полостью, в которой установлен вал, закрепленные на валу поперечные подвижные смесительные элементы и закрепленные на внутренней поверхности корпуса поперечные неподвижные смесительные элементы, при этом все поперечные смесительные элементы выполнены со сквозными отверстиями и прорезями, согласно изобретению, смеситель снабжен, по меньшей мере, одним основным продольным смесительным элементом со сквозными отверстиями и прорезями соединенными, по меньшей мере, с одним подвижным поперечным смесительным элементом. Он может быть снабжен, по меньшей мере, одним дополнительным продольным смесительным элементом со сквозными отверстиями и прорезями соединенными, по меньшей мере, с одним неподвижным поперечным смесительным элементом. Он может быть снабжен, по меньшей мере, двумя дополнительными группами продольных смесительных элементов со сквозными отверстиями и прорезями, элементы одной из которых установлены на внутренней поверхности корпуса, а другой - на валу, при этом продольные смесительные элементы этих гр упп размещены в прорезях поперечных смесительных элементов. По меньшей мере, один поперечный смесительный элемент может быть выполнен из ребер, размещенных с образованием прорезей, при этом, по меньшей мере, один продольный смесительный элемент может быть размещен на одном ребре. По меньшей мере, один поперечный смесительный элемент может быть установлен с возможностью поступательного перемещения по продольным смесительным элементам дополнительных групп. По меньшей мере, один поперечный смесительный элемент и один продольный смесительный элемент могут быть размещены во взаимно пересекающихся плоскостях. По меньшей мере, один подвижный поперечный смесительный элемент может быть размещен в прорезях продольных смесительных элементов с возможностью вращения посредством зубчатой пары, образованной зубьями и зубчатыми венцами, которыми соответственно снабжены подвижный поперечный смесительный элемент и продольный смесительный элемент в области прорезей. Смеситель может быть снабжен, по меньшей мере, одним турбулизатором потока, размещенным на торцовой поверхности продольного смесительного элемента. Он может быть снабжен перегородками, размещенными по высоте смесителя между двумя продольными смесительными элементами. По меньшей мере один поперечный смесительный элемент, продольный смесительный элемент, ребро, турбулизатор потока и перегородка могут быть выполнены упруго-деформируемыми и установлены с возможностью колебательного движения. На фиг.1 изображен продольный разрез смесителя; на фиг.2, 3, 4 - варианты конструктивного выполнения смесителя. Смеситель для полимерных материалов содержит корпус 1 с полостью 2 (фиг.1), в которой установлен вал 3, закрепленные на валу 3 поперечные подвижные смесительные элементы 4 и закрепленные на внутренней поверхности 5 корпуса 1 поперечные неподвижные смесительные элементы 6. Поперечные смесительные элементы 4 и 6 выполнены со сквозными отверстиями 7 и прорезями 8. Смеситель снабжен основными продольными смесительными элементами 9, 10 (фиг.1) и 11, 12, 13, 14 (фиг.2) со сквозными отверстиями 7 и прорезями 8, соединенными с подвижными поперечными смесительными элементами 4. Смеситель снабжен дополнительными продольными смесительными элементами 15 и 16 (фиг.1) со сквозными отверстиями 7 и прорезями 8, соединенными с неподвижным поперечным смесительным элементом 6. Смеситель снабжен дополнительной группой продольных смесительных элементов 17 (фиг.1) со сквозными отверстиями 7 и прорезями 8, которые установлены на внутренней поверхности 5 корпуса 1 и размещен в прорезях 8 поперечных неподвижных смесительных элементов 6, и дополнительными группами продольных смесительных элементов 18 (фиг.1) и 19, 20, 21, 22, 23, 24, 25, 26 (фиг.3 и 4) со сквозными отверстиями 7 и прорезями 8, установленных на валу 3 и размещенных в прорезях 8 подвижных поперечных смесительных элементов 4. Поперечный смесительный элемент может быть выполнен из ребер 27 (фиг.4), размещенных с образованием прорезей 8. На ребрах 27 размещены продольные смесительные элементы 28, 29, 30, 31. Ребра 27 могут быть установлены Подвижно относительно корпуса 1 и вала 3 и соединены с источником силового воздействия 32. Поперечный смесительный элемент 33 (фиг.1) установлен с возможностью поступательного движения по продольным смесительным элементам 34, 35 дополнительной группы, установленных на внутренней поверхности 5 корпуса 1, а поперечный смесительный элемент 36 (фиг.3) установлен с возможностью поступательного движения по продольным смесительным элементам 19, 20, 21, 22 дополнительной группы, установленных на валу 3. Элементы 33 и 36 снабжены источниками силового воздействия 37, 38, 39 и 40, например, гидроцилиндрами. Поперечные и продольные смесительные элементы могут быть размещены во взаимно пересекающихся плоскостях, например, элементы 6 и 17, 9, 10, 18 и 4 и т.д. Подвижный поперечный смесительный элемент 41 (фиг.1) размещен в прорезях 8 продольных смесительных элементов 34 и 35 с возможностью вращения посредством зубчатой пары, образованной зубьями 42 и зубчатым венцом 43, которыми соответственно снабжены подвижный поперечный смесительный элемент 41 и продольные смесительные элементы 34 и 35 в области прорезей 8. На торцовых поверхностях 44 и 45 продольных смесительных элементов 21 и 22 (фиг.3) размещены турбулизаторы потока 46, 47, 48 и 49 которыми снабжен смеситель. Турбулизаторы потока 46 - 49 размещены образованием, например, по окружности конфузорно-диффузорного перехода. Смеситель может быть снабжен перегородками 50, 51, 52 (фиг.2) и 53 (фиг.3), размещенными по высоте смесителя соответственно между продольными смесительными элементами 11 и 12 и 19 и 20. По меньшей мере один поперечный смесительный элемент, продольный смесительный элемент, ребро, турбулизатор потока и перегородка могут быть выполнены упруго-деформируемыми и установлены с возможностью колебательного движения. Например, смесительные элементы 6 и 9, ребро 27, турбулизаторы 46 и 47 и перегородки 50, 51 и 52 (фиг.1 - 4). Работа смесителя для полимерных материалов заключается в следующем. Расплав полимера, состоящий из различных компонентов, поступает в полость 2 корпуса 1 (фиг.1) через сквозные отверстия 7 поперечного неподвижного смесительного элемента 6, выполненного, например, в виде диска и установленного на внутренней поверхности 5 корпуса 1. Сквозные отверстия 7 поперечного неподвижного смесительного элемента 6 разделяют расплав полимера и образуют осевые струйные потоки. На входе в полость 2 полимер подвергается интенсивным сдвиговым деформациям и срезу под действием вращающи хся с помощью вала 3 основных продольных смесительных элементов 9 и 10 и продольного смесительного элемента 18 дополнительной группы, выполненных, например, в виде продольных лопастей-пластин. При дальнейшем перемещении расплава полимера в осевом направлении к поперечному подвижному смесительному элементу 4, с которым соединены элементы 9 и 10, расплав полимера под действием набегающих на него при своем вращении продольных смесительных элементов 9, 10 и 18 разделяется на большое число поперечных струйных потоков, вытекающих из их сквозных отверстий 7 и прорези 8. В этой области происходит слияние осевых струйных потоков и поперечных стр уйных потоков и осуществляется их смешение. При натекании образованного таким образом потока полимера на поперечный подвижный смесительный элемент 4 происходит его торможение и переход кинетической энергии потока в энергию давления, которая используется для продавливания части расплава через сквозные отверстия 7 диска 4 с образованием дополнительных осевых струйных потоков и для перестроения другой части потока полимера, ее резкого поворота и радиального движения по поверхности поперечного подвижного смесительного элемента 4, обтекания его по свободному контур у при движении через зазор между свободным контуром поперечного подвижного смесительного элемента 4 и внутренней поверхностью 5 корпуса 1 и дальнейшим смешением с дополнительными осевыми струйными потоками полимера из сквозных отверстий 7 и поперечными струйными потоками, образованными сквозными отверстиями 7 смесительных элементов 10 и 18. Перестроение потоков полимера, их разделение для образования дополнительных осевых струйных потоков, слияние потоков обтекания с дополнительными осевыми и поперечными струйными потоками повышает эффективность смешения по сравнению с прототипом, в котором осуществляется только процесс разделения и слияния осевых струйных потоков полимера и совершенно отсутствуют такие интенсифицирующие процесс смешения факторы как образование поперечных струйных потоков, радиальных потоков обтекания и их слияние. В варианте конструкции по меньшей мере один дополнительный продольный смесительный элемент может быть соединен, по меньшей мере, с одним неподвижным поперечным смесительным элементом так, например, дополнительные продольные смесительные элементы 15 и 16 (фиг.1) соединены с неподвижным поперечным смесительным элементом 6. Элементы 15 и 16 могут быть смещены относительно друг друга по окружности и при натекании на них полимера разделять его на дополнительные осевые потоки для дальнейшего смешения в полости 2. При взаимодействии полимера с вращающимися основными продольными смесительными элементами 9 и 10, соединенными с подвижным поперечным смесительным элементом 4, кроме разделения расплава полимера сквозными отверстиями 7 происходит его ускоренное движение через прорезь 8 для перестроения потока и переноса массы полимера на достаточно большое расстояние по окружности, что повышает качество смешения. В этом варианте конструкции появляется возможность организовать поперечные струйные потоки полимера под действием смежных продольных смесительных элементов: вращающегося 9 и неподвижного 34. При этом возникает градиент давления для радиального перемещения полимера, что улучшает смешение. Эффективность смешения повышается в вариантах конструкции смесителя, снабженного дополнительными группами продольных смесительных элементов, размещенных в прорезях поперечных смесительных элементов, а также при размещении поперечных и продольных смесительных элементов во взаимно пересекающихся плоскостях. В этом случае, например, продольный смесительный элемент 18 дополнительной группы расположен по обе стороны подвижного поперечного элемента 4 в его прорези 8, образуя с другими продольными смесительными элементами профильные каналы. На фиг.3 это каналы между продольными смесительными элементами 19, 20, 21, 22. Они конфузорного типа, то есть их ширина уменьшается от периферии к центру смесителя. Эффективность смешения повышается из-за того, что слияние дополнительных осевых и поперечных струйных потоков с потоками обтекания происходит в эти х каналах в условиях дополнительного разделения потока обтекания на входе в эти каналы продольными смесительными элементами 19, 20, 21, 22 на несколько конфузорных потоков обтекания и их центростремительного ускорения. Все это приводит к значительным поперечным перемещениям элементарных объемов полимера в потоке и обеспечивает увеличение частоты их контактов, что улучшает смешение. Аналогичные поперечные и продольные смесительные элементы могут быть размещены на внутренней поверхности 5 корпуса 1. Например, продольный смесительный элемент 17 дополнительной группы (фиг.1), размещенный в прорези 12 неподвижного поперечного смесительного элемента 6, обеспечивает образование дополнительных поперечных струйных потоков при взаимодействии его с продольными смесительными элементами 9, 10 и 18, которые при вращении нагнетают полимер и в сквозные отверстия 7 элемента 17. Процессы образования этих потоков проходят с различной интенсивностью под действием неподвижного элемента 17 и вращающи хся элементов 9. 10 и 18, что обуславливает перестроение потоков полимера при их перетекании с неподвижных на вращающиеся элементы. В варианте конструкции расплав полимера подвергается воздействию продольных смесительных элементов 23, 24, 25, 26 дополнительной группы, установленных на валу 3 и размещенных в прорезях 8 (фиг.4), которые обеспечивают его разделение на поперечные струйные потоки. Образование этих потоков происходит в условиях интенсивного сдвига, торможений и ускорений потока, его поперечных перемещений, смены направлений движения элементарных объемов и пульсаций потока, что улучшает смешение и вызывается колебаниями ребер 27 под действием источника силового воздействия 32. Дальнейшее повышение эффективности смешения происходит под действием на полимер продольных смесительных элементов 28, 29, 30, 31 (фиг.4), размещенных на ребрах 27 и непрерывно колеблющихся вместе с ними. При этом элементы 28, 29, 30, 31 не только разделяют полимер своими сквозными отверстиями 7, но и играют роль направляющих аппаратов, перераспределяющих полимер и изменяющих его расход, что усиливает действие выше указанных факторов: поперечных перемещений, пульсаций и т.д. Поперечные смесительные элементы 33 и 36 могут быть установлены на продольных смесительных элементах 34, 35, 19, 20, 21, 22 (фиг. 1 и 3). Они могут быть неподвижно связаны между собой для передачи вращения. Но более радиальным является вариант их подвижного соединения, который позволяет, кроме передачи вращения, осуществить замены поперечных смесительных элементов с целью выбора их оптимальных размеров и формы для каждой конкретной композиции полимеров. При этом поперечные смесительные элементы 33 и 36 снабжены прорезями 8, с помощью которых они устанавливаются на продольные смесительные элементы 34, 35, 19, 20, 21, 22. Этот вариант позволяет обеспечить необходимое сопротивление смесителя течению полимера, выбрать необходимую величину сквозных отверстий 7 и проводить процесс смешения при максимальной производительности и без превышения критических напряжений в расплаве. Наиболее эффективно для смешения полимеров этот вариант используется при поступательном перемещении поперечных смесительных элементов 33 и 36 с помощью гидроцилиндров 37, 38, 39, 40 (фиг.1 и 3) по продольным смесительным элементам 34, 35, 19, 20, 21, 22 как по направляющим. При этом гидроцилиндры используются в качестве источников силового воздействия. При этом поперечные смесительные элементы 33 и 36 могут совершать возвратно-поступательные перемещения относительно корпуса 1 и вала 3 для возбуждения пульсаций расплава полимера. Подвижный поперечный смесительный элемент 41 с помощью зубчатой передачи, образованной его зубьями 42 и зубчатым венцом 43 (фиг.1) может совершать вращательное движение в прорезях 8 продольных смесительных элементов 34 и 35 с частотой вращения, отличной от частоты вращения продольных смесительных элементов 9, 18 и вала 3 с подвижным поперечным смесительным элементом 4. Он установлен подвижно относительно вала 3. При этом повышается интенсивность сдвиговых деформаций, среза, окружного массопереноса, перестроений потоков полимера повышается эффективность смешения. Существенная турбулизация потока полимера, вызывающая интенсивное поперечное движение элементарных объемов полимера, происходит при воздействии на полимер турбулизаторов потока 46, 47, 48, 49 (фиг.3), размещенных на торцовых поверхностях 44 и 45 продольных смесительных элементов 21 и 22. В варианте конструкции турбулизаторы потока 46, 47, 48, 49 образуют по окружности конфузорнодиффузорные переходы, в результате действия которых расплав полимера ускоряет и замедляет свое движение по окружности, создавая зоны пониженного и повышенного давления для радиального и окружного перемещения элементарных объемов полимера. При движении полимера в радиальном направлении на его пути могут быть установлены перегородки 53 (фиг.3), выполненные в виде уголков со сквозными отверстиями 7, образующие для течения полимера от центра к периферии конфузорные каналы в диффузорном пространстве между продольными смесительными элементами 19 и 20. При этом происходит местное сжатие расплава полимера, разделение его на струи, слияние, затем снова сжатие и выход в диффузорное пространство, что улучшает смешение. Перевернув уголки, можно организовать систему расходящи хся радиальных потоков. Улучшается смешение полимера при зигзагообразном движении полимера с одновременным разделением на струи и слиянием между перегородками 50, 51, 52 (фиг.2), прикрепленным к продольным смесительным элементам 11 и 12, связанным с поперечным смесительным элементом 4. Прикрепленные к нему же продольные смесительные элементы 13 и 14 работают описанным выше образом для создания поперечных стр уйных потоков. В варианте конструкции смесительные элементы 13 и 14 могут быть выполнены упругодеформируемыми и установлены с возможностью перемещений под действием полимера. Так они могут колебаться, вызывая развитие микропульсаций в потоке расплава полимера. Аналогичным образом могут работать выполненные упруго-деформируемыми, например, поперечные смесительные элементы 4 и 6, продольный смесительный элемент 9, ребро 27, турбулизаторы потока 26 и 47, перегородки 50, 51, 52 (фиг.1 - 4). Данная конструкция смесителя для полимерных материалов позволяет повысить эффективность смешения полимерных материалов путем создания дополнительных осевых, поперечных струйных потоков и радиальных потоков обтекания и их слияния для интенсивного перемешивания, перестроения потоков и массопереноса элементарных объемов полимера на различное расстояние, ускорение и замедление потоков, увеличения числа разделений, слияний и перестроений, создания пульсаций расплава полимера. Влияние совокупности этих факторов обеспечивает увеличение поверхности раздела полимера и интенсифицирует распределение поверхностей контакта по всему объему смеси. Таким образом, в данном смесителе для полимерных материалов достигается повышение эффективности смешения по сравнению с известными конструкциями смесителей, позволяющее повысить качество получаемой продукции, не изменяя основной технологической схемы процесса.

ДивитисяДодаткова інформація

Автори англійськоюRiabinin Dmytro Dmytrovych, Riabinina Olena Dmytrivna, Sivetskyi Volodymyr Ivanovych, Sivetskyi Serhii Volodymyrovych, Sokolskyi Oleksandr Leonidovych

Автори російськоюРябинин Дмитрий Дмитриевич, Рябинина Елена Дмитриевна, Сивецкий Владимир Иванович, Сивецкий Сергей Владимирович, Сокольский Александр Леонидович

МПК / Мітки

МПК: B29B 7/38

Мітки: матеріалів, полімерних, змішувач

Код посилання

<a href="https://ua.patents.su/6-25735-zmishuvach-dlya-polimernikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Змішувач для полімерних матеріалів</a>

Попередній патент: Спосіб одержання бактеріолітичної субстанції

Наступний патент: Пристрій для боротьби з пилогазовою хмарою при підривних роботах у кар’єрах

Випадковий патент: Спосіб лікування та профілактики рекурентних депресивних розладів