Установка для очистки промислових газів

Номер патенту: 36173

Опубліковано: 16.04.2001

Автори: Борисенко Станіслав Васильович, Малий Леонід Прокопович, Биковченко Галина Іванівна, Кулаков Анатолій Миколайович, Северин Сергій Семенович, Матьянов Юрій Миколайович

Текст

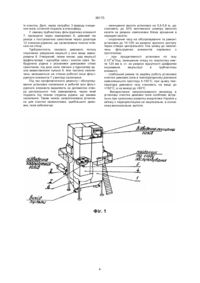

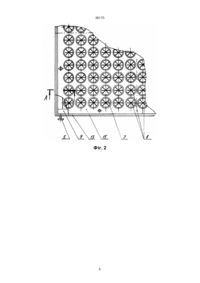

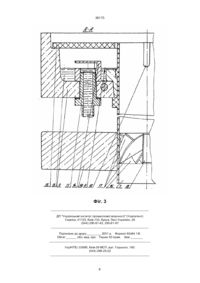

1. Установка для очистки промислових газів, здебільшого димових, що містить ерозіоннохімостійкий корпус з патрубками підведення і відведення газів, змонтовані безпосередньо в корпусі касети з розташованими паралельно один одному між верхньою та нижньою касетними плитами трубчатих елементів, кожний з завіхрювачем, блок 36173 верхньої та нижньої плит, що виготовлені з піщанополімерної композиції, армованої металевим каркасом. В кожному трубчастому елементі є ініціатор емульгування, розташований над завихрювачем. Блок зрощення обладнаний системою дренажних труб з отворами для додавання очищувальної рідини діаметром 4,8 мм. Дренажні труби розташовані безпосередньо над верхньою плитою касети, куди виведені трубчасті елементи, зв'язані з дозаторами рідини блоку зрошення у співвідношенні 1:4. До недоліків описаної установки слід віднести труднощі регулювання емульсійного режиму її роботи. Як найбільш близький до запропонованого винаходу за те хнічною суттю досягнутому результату слід виділити з ряду відомих рішень "Установку для очистки димових газів" за патентом № 19628А України на винахід за заявкою № 95010271, опублікований 25.12,97 р. в бюлетені "Промислова власність" № 6/97 Держпатенту України. Складовими елементами прототипу є футерований ерозіонно-хімостійким покриттям корпус з патрубками для підведення та відведення газів, розташована в корпусі касета з паралельно установленими між верхньою та нижньою плитами, виготовленими з армованої піщанополімерної композиції, трубчасті елементи. Кожен з таких елементів обладнаний завихрювачем (газу), а також ініціатором емульгування. До складу установки також входять: блок зрощування, дренажні труби якого розташовані безпосередньо над верхньою плитою, обладнаний дозувачем рідини, вузол вивантаження пульпи, розташований в нижній частині корпусу; краплевловлювач, змонтований над блоком зрошення. Дозатор виконаний у вигляді утопленого за торці трубчастих елементів стакана, обладнаний з боку кожного з суміжних трубчасти х елементів жолобом водопотоку, водопереливний гребінь якого піднятий відносно торців вказаних трубчастих елементів. При цьому, не менше двох жолобів водопотоку кожного дозувача рідини орієнтовані на відповідні прилеглі трубчасті елементи. Канал дозувача виготовлений у вигляді фрагмента торової поверхні з дотичною лінією гребню до горизонталі. Армувальний каркас піщанополімерної композиції кожної плити обладнаний периметровою арматурою, утопленою у вказану піщанополімерну композицію на глибину не більше товщини плити, а боковий торець плити додатково зміцнений у своєму поверхневому шарі волокнистим наповнювачем. Послідовне доведення промислової установки для очистки димових газів, розробленої в ДКБ "Південне" в 1994 р., було виконано на Миронівській ДРЕС (котел № 3) в м. Дебальцеве, Донецької області. Саме ця установка підтвердила правильність проектних та конструкторських рішень щодо компоновочної схеми, використаних матеріалів. Разом з цим, були виявлені кілька суттєви х недоліків. Перший - заниження експлуатаційних характеристик у випадку використання спеціальних домішок до очищувальної рідини. Справа у тому, що отвори для зливання очищувальної рідини з труб зрошення виготовляються в достатньо жорсткому діапазоні діаметрів 4,6-6,0 мм. "Заростання" цих отворів домішками очищувальної рідини (випав шим в осадок вапняком тощо) змінює розподіл прохідних площ отворів, що розбалансовує роботу вузла зрошення установки через подачу в дозатори нерозрахованого об'єму очищувальної рідини. Слід враховувати також те, що отвір зливання рідини труб зрошення є критичним елементом відомої установки, оскільки він далі пов'язаний водопотоком через дозатор з чотирма трубчастими фільтруючими елементами. Тобто, вихід одного отвору зливання з ладу призводить до нерозрахованого режиму у чотирьох тр убчасти х фільтруючих елементах. Помітним другим суттєвим недоліком установки, що вдалося встановити при її експлуатації, є те, що використана конструкція завіхрювача унеможливлює доступ до його внутрішнього об'єму, де накопичуються певна частина вловлених домішок очищуваних газів. З часом ці накопичення залужують прохідну площу фільтруючого елементу, що також призводить до нерозрахованого режиму його функціонування. Таким чином, основним недоліком установки є заниження експлуатаційних характеристик пов'язане з можливим розбалансуванням роботи вузла зрошення через "заростання" отворів зливу домішками очищувальної рідини, а також значні труднощі доступ у до внутрішнього об'єму трубчастого фільтруючого елементу при видаленні накопичень вловлених домішок очищуваного газу. В основу винаходу поставлена задача вдосконалення установки для очистки промислових газів, здебільшого димових, шля хом стабілізації водопостачання у вузлі зрошення та спрощення доступу до внутрішнього об'єму трубчастого фільтруючого елементу, що виключає розбалансування водоподачі в трубчасті фільтруючі елементи, а також сприяє ефективному видаленню через отвори центральних тіл завіхрювачів накопичень, вловлених домішок очищуваного газу з вн утрішнього об'єму фільтр уючи х елементів відповідно. Це забезпечує підвищення експлуатаційних характеристик установки - стабілізує швидкість очищуваного газу, зменшує габарити установки, розширює номенклатур у можливих домішок очищувальної рідини. Поставлена задача вирішується тим, що в установці для очистки промислових газів, здебільшого димових, що містить ерозіонно-хімостійкий корпус з патрубками підведення і відведення газів, змонтовані безпосередньо в згаданому корпусі касети, з розташованими паралельно один одному між верхньою та нижньою касетними плитами трубчастих фільтруючих елементів, кожний із завіхрювачем, блок зрошування з дозаторами рідини та водопостачальними трубками, вузол вивантаження пульпи, згідно з винаходом, водопостачальні трубки блока зрошення змонтовані між верхньою та нижньою касетними плитами, а їх кінцеві патрубки виведені в рідинний накоплювач верхньої плити за допомогою вихідних переливних торців, обладнання хвилегасниками, а дозатори виконані у вигляді поздовжніх пазів оболонки трубчастих елементів, при цьому вказані вихідні переливні торці та нижній край поздовжніх пазів розташовані в рівні дзеркала рідини накоплювача. Згідно з винаходом, також рідинний накоплювач верхньої плити прикритий захисною діафрагмою, а завіхрювач кожного трубчастого елементу касети викона 2 36173 ний у вигляді кільказаходного шнеку з плоскими лопастями та центральним тілом з отвором. Для доведення причинно-наслідкового зв'язку між сукупністю суттєви х ознак запропонованого винаходу та технічним результатом автор наводить таке. Суттєві ознаки запропонованого винаходу: - водопостачальні трубки блоку зрошення змонтовані між верхньої та нижньою касетними плитами; - кінцеві патрубки водопостачальних труб виведені в рідинний накоплювач верхньої плити за допомогою вихідних переливних торців; - переливні торці обладнані хвилегасниками; - дозатори виконані у вигляді поздовжніх пазів оболонки трубчастих фільтруючих елементів; - вихідні переливні торці та нижній край поздовжніх пазів розташовані в рівні дзеркала рідини накоплювача, забезпечують виключення при роботі установки розбалансування водоподачі в тр убчасті фільтруючі елементи, оскільки у водопостачальних труба х відсутні отвори з жорстким регламентуванням діаметру. Суттєві ознаки запропонованого винаходу: - завихрювач кожного фільтруючого трубчастого елементу касети виконаний у вигляді кільказаходного шнеку; - шнек з плоскими лопастями; - шнек з центральним тілом; - центральне тіло шнеку з отвором забезпечують технічний результат - ефективне видалення через отвори центральних тіл завихрювачів, видалених з очищуваних газів домішок. Суттєва ознака запропонованого винаходу: - рідинний накоплювач верхньої плити прикритий діафрагмою, підсилює технічний ефект - виключення при роботі установки розбалансування водоподачі, оскільки вказана діафрагма перешкоджає попаданню випадкових предметів в рідинний накоплювач, подавлює хвилеутворення. Для доведення можливості промислового використання запропонованої установки, наводяться такі креслення: на фіг. 1 зображений загальний вигляд установки в аксонометричній проекції з місцевим розтином; на фіг. 2 - вузол 1 фіг. 1; на фіг. 3 - розтин А-А фіг. 2. Установка складається із корпусу 1 з патрубками підведення і відведення 2 очищуваних промислових газів, касети трубчасти х фільтруючих елементів 4, блоку зрошення 5 та вузла 6 вивантаження пульпи. Корпус 1 футерований внутрішньою поверхнею кислотостійким покриттям, виконаним двома шарами шпатлівки ЕП-0020 ГОСТ 28379-89, одного шару тканини КТ-11 ОСТ 6-48-64-91 і двох шарів шлатлівки ЕП-0020 ГОСТ 28379-89. Товщину шару шпатліовки виконують не менш як 0,95 мм кожний. Деталі внутрішніх вузлів та деталей також виконані із кислотостійких композиційних неметалічних матеріалів. Касета (касети) фільтруючих елементів 4 змонтована безпосередньо в корпусі 1 над патрубком 2 підведення газів і перекриває площу його поперечного розрізу герметично таким чином, що забруднені гази транспортуються під тиском з нижньої до верхньої частини корпусу 1 тільки через фільтруючі елементи блоку 4. В зображеному на фіг. 1 випадку корпус 1 містить чотири касети трубчастих фільтруючи х елементів 4. Кожна касета складається з рівномірно розташованих по площі поперечного розтину трубчастих фільтруючих елементів 7 (фіг. 2), в яких, за рахунок інтенсивного тепломасообміну між очищувальною рідиною і забрудненим газом виконується очистка останнього шляхом створення емульсії. Трубчасті фільтруючі елементи 7 виконані шляхом намотки склотканини КТ 11-ТОА ОСТ 648-64-91, попередньо змоченої бакелітовим лаком ЛБС-4 ГОСТ 901-78. Завихрювачі 8 газового потоку, що змонтовані в кожному елементі 7, виконані із пресматеріалу ГСП-4 ТУ 6-48-0204984-11-60. Трубчасті фільтруючі елементи 7 зв'язані в касету 4 (в даному прикладі конкретного виконання 144 шт.) за допомогою поперечної плити 9, виготовленої з піщанополімерної композиції на основі мінерального наповнювача (наприклад, кварцового піску) і епоксидного зв'язуючого. Нижній торець касети 4 закритий нижньою плитою 10 аналогічно верхній. Блок зрошення 5 виконаний у вигляді трубок водопостачання 11 та дозатора очисної рідини 12. Водопостачальні трубки 11 змонтовані між верхньою 9 та нижньою 10 плитами касети трубчастих фільтруючи х елементів 4. Кінцеві патрубки трубок 11 виведені в рідинний накоплювач 13 верхньої плити 9 за допомогою вихідних переливних торців, обладнаних хвилегасниками 14. Дозатори очисної рідини 12 виконані у вигляді поздовжніх пазів оболонки трубчасти х фільтруючих елементів 7. При цьому вказані вихідні переливні торці трубок 11 та нижній край паза дозатора 12 розташовані в рівні Р (фіг. 3) горизонталі дзеркала очисної рідини, що знаходиться в накоплювачі 13 верхньої плити 9. Рідинний накоплювач 13 прикритий зверху діафрагмою 15, яка запобігає попаданню в накоплювач випадкових предметів та сприяє хвилеподавленню рідинної поверхні накоплювача 13 і, тим самим, стабілізує водоподачу в фільтруючі елементи 7. Вузол вивантаження пульпи 6 розташований в нижній частині корпусу 1 і виконаний у вигляді бункера, звідки пульпа самотоком поступає у відстійник. В трубчастому фільтруючому елементі 7 розміщений завихрювач 8, виконаний в даному випадку у вигляді тризахідного шнека 16 з плоскими лопастями 17 з центральним тілом 18, у якого є повздовжній отвір, через який проводять видалення накопичень робочої зони трубчастого фільтруючого елемента 7, що розташована вище завихрювача 8. Особливість конструкції фільтруючого елемента даної установки є відсутність ініціатора емульгування, що була обов'язковим елементом прототипу. Конструктивно эавихрювач виконаний повністю із пресматеріалу ГСП-4 ТУ 6-48-020498311-96. Запропонована установка працює таким чином. Промисловий (димовий, зокрема) газ подається в нижню частину корпусу 1 через патрубок 2 підведення забруднених газів. Рухаючись вертикально, цей димовий газ проходить через касети трубчасти х фільтруючи х елементів 4, а, зокрема, через самі трубчасті елементи 7, де і виконується 3 36173 їх очистка. Далі, через патрубок 3 відводу очищених газів, останній подають в атмосферу. У самому трубчастому фільтруючому елементі 7, проходячи через завихрювач 8, димовий газ реагує з поступаючою самотоком через дозатори 12 очисною рідиною, що організована тонкою плівкою на стінці. Турбулентність газового димового потоку спричиняє утворення емульсії у зоні вище завихрювача 8. Утворений, таким чином, шар емульсії відфільтровує і адсорбує сажу і окисли сірки. Забруднена рідина з указаними домішками стікає самотоком, під дією сили тяжіння у гідрозатвір вузла вивантаження пульпи 6. Але частина накопичень залишається на стінках робочої зони фільтруючого елемента 7 у вигляді налипання. Під час профілактичного ремонту і обслуговування установки налипання в робочій зоні фільтруючого елемента видаляють за допомогою отвору центрального тіла завихрювача, через який подають під тиском струмінь рідини, що змиває налипання. Таким чином, запропонована установка для очистки промислових, здебільшого димових, газів забезпечує: - зменшення висоти установки на 0,5-0,8 м, що становить до 30% монтажного розміру (висоти) касети за рахунок компоновки блока зрошення в середині касети; - скорочення часу на обслуговування та ремонт установки до 10-12% за рахунок зручного доступу через отвори центрального тіла шнеку до накопичень фільтруючих елементів порівняно з прототипом; - при продуктивності установки по газу 2×105 м 3/год, зменшення опору по газопотоку нижче 120 мм в. ст. за рахунок відсутності діафрагми ініціювання емульгації в трубчастому елементі; - стабільний режим та надійну роботу установки очистки димових газів в температурному діапазоні навколишнього простору 4-150°С, при цьому температура димового газу становить на вході до +150°С, а на виході до +60°С. Використання запропонованого винаходу в установці очистки димових газів особливо актуально при сучасному розвитку енергетики України у зв'язку з переорієнтацією на національне, в основному високозольне, вугілля. Фіг. 1 4 36173 Фіг. 2 5 36173 Фіг. 3 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2001 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 6

ДивитисяДодаткова інформація

Назва патенту англійськоюInstallation for cleaning industrial gases

Автори англійськоюBorysenko Stanislav Vasyliovych, Malyi Leonid Prokopovych, Bykovchenko Halyna Ivanivna, Dushienkov Anatolii Stiepanovich, Kulakov Anatolii Mykolaiovych, Mat'ianov Yurii Mykolaiovych

Назва патенту російськоюУстановка для очистки промышленных газов

Автори російськоюБорисенко Станислав Васильевич, Малый Леонид Прокопович, Малый Леонид Прокофьевич, Быковченко Галина Ивановна, Душенков Анатолий Степанович, Кулаков Анатолий Николаевич, Матьянов Юрий Николаевич

МПК / Мітки

МПК: B01D 47/06, B01D 47/04

Мітки: газів, установка, очистки, промислових

Код посилання

<a href="https://ua.patents.su/6-36173-ustanovka-dlya-ochistki-promislovikh-gaziv.html" target="_blank" rel="follow" title="База патентів України">Установка для очистки промислових газів</a>

Попередній патент: Пристрій для управління кутовою швидкістю обертання вала приводу плунжера паливного насоса

Наступний патент: Пристрій для обгортання пакет-піддонів плівкою, що розтягується

Випадковий патент: Спосіб діагностики бронхоектатичної хвороби у дітей за добровольським о.в.