Спосіб формування комбінованого заряду вибухових речовин в сухій або обводненій свердловині

Номер патенту: 65032

Опубліковано: 15.06.2005

Автори: Прокопенко Віктор Степанович, Лотоус Віктор Вікторович, Лотоус Костянтин Вікторович, Бадагов Володимир Федорович

Формула / Реферат

Винахід відноситься до приладобудування, зокрема до вимірювання товщини покриттів і може бути використаний в металургії та машинобудуванні для неруйнівного контролю товщини немагнітних покриттів на феромагнітних виробах.

Відомо пристрій для неруйнівного контролю товщини листових матеріалів магнітним методом [Messen der Dicke von Blechen mittels magnetischen Flusses. Maschinenmarkt, 1983, 89. - №28. - 586]. У вимірювальній головці жорстко запресовані постійний магніт і перетворювач Холла. Сигнал, який надходить на перетворювач Холла, пропорційний товщині матеріалу, що контролюється. Недоліком цього пристрою є залежність від хімічного складу та структури матеріалу і порівняно низька точність вимірювання (похибка становить не менше 5% від найбільшої межі вимірювання).

Відомо також пристрій [А.с. 1216638 СССР МПК G01В 7/10. Магнитное устройство для измерения толщины покрытий / Н.Н. Пунько, Е.А. Полякова, опубл. в Б.И. №9, 1986 (заявл.29.03.84)], до складу якого входить трубчастий корпус і розміщені в ньому послідовно з'єднані постійний магніт, пружина розтягування, механізм відриву магніту, датчик сили відриву, виконаний у вигляді магнітопружного перетворювача, механічно зв'язаного з механізмом відриву та пружиною розтягування, блок живлення і блок обробки електричних імпульсів. В момент відриву сила змінюється до нуля, а швидкість зміни магнітного потоку максимальна і використовується в якості інформативного параметру. Недоліком цього приладу є складність конструкції, порівняно низька точність вимірювання товщини покриття та неможливість організації неперервного процесу вимірювання.

Найбільш близьким (прототипом) до запропонованого винаходу щодо технічної суті та досягнутого результату є пристрій для контролю товщини покриття, нанесеного на магнітну основу [Англ. заявка 2070778 МПК G01N (G01B 7/10) Coating thickness gauge / J.C. Taylor.- опубл. 09.09.81]. До складу пристрою входять приводний важель, диск, пружина і важель з магнітом. При розміщенні пристрою на контрольований елемент магніт притягується до елемента через покриття. Сила відриву магніта, пропорційна товщині покриття, визначається за допомогою механізму, з'єднаного з диском. Залежність між силою відриву магніту і кутом повороту диска має характер, близький до логарифмічного. Недоліком конструкції прототипу є її складність, порівняно низька точність і неможливість неперервного вимірювання товщини покриття.

В основу запропонованого винаходу поставлена задача підвищення точності вимірювання товщини немагнітних покриттів на виробах з феромагнітних матеріалів та спрощення конструкції пристрою.

Поставлена задача вирішена тим, що запропонований пристрій для неруйнівного контролю товщини немагнітних захисних покриттів на виробах з феромагнітних матеріалів, до складу якого входять постійний магніт (чи електромагніт), закріплений у корпусі з немагнітного матеріалу, перетворювач напруженості магнітного поля в зазорі між магнітом і виробом, мікропроцесорний блок вимірювання та індикації товщини покриття та блок живлення, відрізняється тим, що в нього додатково введений силовимірювальний датчик, два узгоджувальних елемента, суматор і блок ділення, причому силовимірювальний датчик механічно з'єднаний своїм силовим входом з магнітом, входи суматора підключені через узгоджувальні елементи відповідно до виходів перетворювача напруженості магнітного поля і силовимірювального датчика, а вихід суматора з'єднаний через блок ділення з входом мікропроцесорного блока.

Запропонований пристрій дозволяє простими засобами підвищити точність вимірювання товщини немагнітних покриттів на виробах з феромагнітних матеріалів завдяки одночасному контролю напруженості магнітного поля в зазорі між магнітом і виробом та сили притягання магніта до вироба в залежності від товщини покриття за допомогою додатково уведеного силовимірювального датчика.

Для пояснення запропонованого винаходу на фіг. 1 зображено конструктивно-функціональну схему пристрою. Тензорезисторний силовимірювальний датчик 1 з пружним елементом подвійного вигину з однієї сторони з'єднаний з опорою 2, яка закріплена на пластині 3 з немагнітного матеріалу. З другої сторони датчика 1 закріплено постійний магніт 4 з перетворювачем Холла 5 для вимірювання напруженості Нм магнітного поля між магнітом 4 і виробом 6 з немагнітним покриттям 7. Виходи перетворювача Холла 5 і силовимірювального датчика 1 з'єднані з входами узгоджувальних елементів 8 і 9 відповідно, виходи котрих підключені до входів суматора 10. Вихід суматора 10 через блок 11 ділення підключений до мікропроцесорного блоку 12 з клавіатурою 13 і цифровим індикатором 14 товщини покриття 7. Живлення всіх елементів схеми здійснюється від блока 15 живлення.

Процес вимірювання товщини покриття з використанням запропонованого пристрою відбувається наступним чином. У вихідному стані вихідні сигнали перетворювача 5 і силовимірювального датчика 1 дорівнюють нулю. Після розміщення пристрою на виробі без покриття на виходах узгоджувальних елементів 8 і 9 з'являються сигнали U1 і U2, пропорційні, відповідно, силі Fм притягання магніту 1 до виробу 6 при фіксованому зазорі d0 між магнітом 1 і виробом 6, та напруженості Нм магнітного поля і зазорі d0. Сигнали U1=f(Fм) і U2=f(Fм) сумуються в блоці 10 і одержана сума US ділиться навпіл в блоці 11, вихідний сигнал якого 0,5US подається в блок 12 після обробки запам'ятовується у вигляді сигналу U0. Після цього пристрій встановлюють на виріб з покриттям, зазор між магнітом 4 і виробом 6 збільшується на товщину dт покриття, тобто dт=dп-d0. При цьому сила Fм і напруженість Нм зменшуються пропорційно товщині dт покриття і на виході блока 12 з'являється сигнал Un=U0-0,5US, пропорційний товщині dт покриття, який висвічується на цифровому індикаторі 14.

Таким чином, запропонований пристрій, на відміну від прототипу та інших аналогів, дає змогу одержати новий технічний ефект, виражений у спрощенні конструкції та підвищенні точності вимірювання товщини немагнітних захисних покриттів на виробах з феромагнітних матеріалів за рахунок додаткового введення силовимірювального датчика, а отже одночасного вимірювання напруженості магнітного поля між магнітом і виробом і сили притягання магніта до виробу в залежності від товщини покриття, що збільшує імовірність отримання результату вимірювання товщини покриття з меншою похибкою. Експериментальні дослідження цього пристрою показали, що похибка вимірювання товщини покриттів в діапазоні 0,5-5мм на плоских феромагнітних виробах не перевищує 0,5% від найбільшої межі вимірювання, що є прийнятним і створює умови для одержання економічного ефекту від впровадження пристрою у виробництво та в процесі експлуатації.

Текст

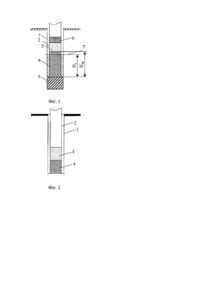

Винахід відноситься до гірничої промисловості, а конкретно до способів підривання сформованими комбінованими зарядами вибухових речовин (ВР) сухи х і обводнених свердловин при проведенні відкритих гірничих робіт. Відомі комбіновані заряди ВР і способи їх формування шляхом подачі безпосередньо в свердловину, зокрема розміщувані в свердловині при проведенні технологічних вибухів. Ці заряди використовуються для підвищення ефективності вибуху в різних умовах і різними способами, наприклад, у зарядах [а.с. №1556262, МПК F42D3/04] для зниження вартості заряджуваної ВР у частково обводнених свердловинах у нижній частині розміщують водостійку ВР, а вгорі - неводостійку. Відомі комбіновані заряди для підвищення ефективності внутрішньосвердловинних процесів хімічного перетворення ВР [патент РФ №2059965, МПК F42D3/04, 1/02], а також для підвищення ефективності внутрішньосвердловинних процесів і механізму навантаження порід шляхом підвищення рівня напруження порід у нижній частині уступу і збільшення тривалості впливу заряду на гірські породи [патент РФ №2043601, МПК F42D1/00]. Ці способи мають технологічні недоліки і економічно неефективні. Застосування різних ВР ускладнює технологію заряджання, особливо при застосуванні засобів механізації, оскільки необхідна організація робіт із двома типами ВР. Це обумовлює необхідність використання ускладненої зарядної машини або двох і більше зарядних машин. Заряджання безпосередньо в свердловину призводить до підвищеної витрати ВР порівняно з зарядами в рукавах із зазором щодо стінок свердловини. Крім того, в обводнених умовах це вимагає використання дорогих водостійких вибухови х речовин. Відомий спосіб формування заряду в рукаві (в обводненій свердловині), у якому використовується один визначений тип сипучої ВР, а в процесі формування здійснюється впускання води в заряд із свердловини через проколи в рукаві після подачі і розміщення вибухової речовини на дні рукава [патент України №24117, МПК F42D3/00 «Набій для обводнених свердловин"]. У цьому способі при малій кількості води може утворюватися заряд із двох частин, що різняться між собою, одна з яких сформована сипучою ВР, а др уга - цією ж сипучою ВР і доданою до неї водою. У цьому способі, прийнятому нами за прототип, порівняно більш високими є технологічні та економічні показники, оскільки формується заряд із зазором з одного типу ВР. Проте, незважаючи на наявність формальних ознак, а саме, двох частин заряду, що відрізняються одна від другої, о триманий цим способом заряд на практиці не може бути використаний як комбінований. Це пов'язано з тим, що параметри цих частин, наприклад розміри і маса ВР, залежать від багатьох факторів, які важко піддаються урахуванню, особливо при масовому застосуванні. Наприклад, фільтраційні властивості масиву порід, обводненість у момент заряджання та у процесі відстою зарядів і т.д. Тому при проектуванні вибуху практично неможливо враховувати і використовувати додаткові властивості ци х зарядів, отримані в результаті комбінації частин зарядів, що різняться між собою. Крім того, формування комбінованого заряду в сухій або обводненій свердловині при великому рівні води в свердловині або при використанні рукава діаметром, більшим за діаметр свердловини, є взагалі неможливим. Додатково в цьому засобі можуть бути застосовані не всі сипучі речовини, а лише речовини окремих типів, тому що вода є неактивною рідиною і сильним флегматизатором. Тому при додаванні води в більшість сипучих ВР губляться вибухові властивості ВР, якщо вони неводостійкі. На практиці можуть бути використані вибухові суміші, що містять у своєму складі значну кількість індивідуальних твердих вибухови х речовин, наприклад тротилу. Такі ВР порівняно дорогі, небезпечні та екологічно шкідливі. Тому обсяг їх застосування знижується. Технічною задачею винаходу є розроблення способу формування комбінованого заряду ВР у сухи х і обводнених свердловинах, який складається з частин із заданими параметрами, що забезпечують підвищення ефективності заряду за рахунок зниження вартості використовуваних ВР і спрощення технології заряджання. Поставлена задача розв'язується тим, що в способі формування комбінованого заряду ВР у сухій або обводненій свердловині, який полягає в розміщенні в свердловині рукава з дном, формуванні в рукаві не менше двох регламентованих частин заряду шля хом подачі одного або більше ВР із додаванням рідкого компонента не менше ніж в одну з частин заряду, принаймні дві частини заряду формують сипучою ВР одного типу, причому при формуванні не менше ніж однієї частини заряду попередньо або під час подачі сипучої ВР в рукав у нього додають активний рідкий компонент, а формування принаймні однієї частини заряду із сипучої ВР виконують без додавання рідкого компонента. При цьому частину заряду, сформовану із сипучої ВР з додаванням до неї рідкого компонента, розташовують на дні свердловини. При цьому частину заряду, сформовану із сипучої ВР без додавання рідкого компонента, розташовують на дні свердловини. При цьому одну або більше частин заряду формують шля хом подачі однієї або більше додаткових ВР. При цьому одну або більше частин заряду, сформованих однією або більше додатковими ВР, розміщають поза рукавом. При цьому одну або більше частин заряду, сформованих однією або більше додатковими ВР, розміщають на дні свердловини. При цьому більше двох частин заряду з одного типу сипучої ВР формують послідовно з чергуванням частин з активним рідким компонентом і без рідкого компонента. Поставлена задача розв'язується також тим, що більше двох частин заряду з одного типу сипучої ВР, включаючи не менше однієї частини з активним рідким компонентом і не менше однієї частини без рідкого компонента і не менше однієї частини з додаткових ВР формують послідовно з чергуванням частин заряду з одного і більше додаткових типів ВР. При цьому процес формування не менше двох частин заряду сипучою речовиною одного типу здійснюють неперервно. При цьому процес формування не менше двох частин заряду сипучою речовиною одного типу здійснюють із перервами. При цьому як рідкий активний компонент використовують індивідуальну рідку ВР, наприклад нітрометан або нітрат монометиламіну або нітрати моно-або ді- або триетаноламінів роздільно по одному кожному з них або в суміші в будь-якому сполученні з однієї або більше добавками або без них. При цьому як рідкий активний компонент використовують рідку сумішеву речовину з одним і більше активними інгредієнтами. При цьому як рідкий компонент використовують воду або воду з однією і більше добавками. При цьому як рідкий компонент використовують рідку сумішеву ВР з однією і більше добавками або без них. При цьому як рідкий компонент використовують водний розчин суміші окиснювача і пального з однією і більше добавками або без них. При цьому як рідкий компонент використовують водний розчин окиснювача з однією і більше добавками або без них. При цьому як рідкий компонент використовують водний розчин пального, наприклад етиленгліколю, з однією і більше добавками або без них. При цьому як добавки використовують поверхнево-активні речовини, або індивідуальні, або сумішеві, або загущуючі речовини. При цьому як додаткову ВР використовують сипучу, або гелеву, або емульсійну ВР. При цьому в обводненій свердловині частина заряду, сформованого із сипучої ВР з додаванням до неї рідкого компонента, розміщують у р укаві на дні рукава, а висоту цієї частини заряду встановлюють не менше Hзж = rВ НВ, [м], rж де r В, r ж - густина відповідно води у свердловині та рідкого компонента в заряді, кг/м 3; НВ - висота стовпа води у свердловині відносно розташування дна рукава, м. Ефективність технічного рішення в порівнянні з прототипом визначається, насамперед, використанням сипучої ВР, що забезпечується додаванням у неї активного рідкого компонента попередньо або під час її подачі в свердловину. Спосіб забезпечує формування частин заряду з регламентованими геометричними параметрами і технічними властивостями, що забезпечує на практиці можливість управління дією вибуху при використанні комбінованих зарядів відповідно до гірничо-геологічних умов для ефективного підривання. У результаті спосіб забезпечує застосування порівняно недорогих сипучих ВР, зменшення витрати ВР, спрощення організації робіт і засобів механізації. На кресленнях подані схеми зарядів, утворених при різних варіантах реалізації способу. Фіг.1. Загальний випадок розташування зарядів в обводненій свердловині. Фіг.2-8 - варіанти розташування зарядів у сухій або обводненій свердловині. Цифрами позначено: 1 - свердловина; 2 - рукав; 3 - сипуча ВР; 4 - сипуча ВР з активним рідким компонентом; 5 - додаткова ВР; 6 — додаткова ВР; 7 - рівень води в свердловині. Додавання рідкого компонента в частину заряду, що розміщається на дні свердловини, забезпечує поліпшення подрібнення порід у нижній частині заряду, оскільки саме там зростає густина енергії, а розташування внизу сипучої речовини, а над нею сипучої речовини з активним рідким компонентом забезпечує підвищення ефективності дії зарядів у специфічних умовах, наприклад у шарувати х породах. Застосування додаткових типів ВР при заряджанні їх у рукавах забезпечує більш гнучке управління дією заряду шля хом використання високопотужних, або, навпаки, низькопотужних ВР. Використання активних рідких компонентів, особливо вибухови х речовин, забезпечує підвищення детонаційної здатності. 1. А.с. №1556262, МПК F42D3/04, 2. Пат. РФ №2059965, МПК F42D3/04, 1/02. 3. Пат. РФ №2043601, МПК F42D1/00. 4. Пат. України №24117, МПК F42D3/00 «Набій для обводнених свердловин".

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for formation of combined charge of explosive substances in dry or watered well

Автори англійськоюProkopenko Viktor Stepanovych, Lotous Viktor Viktorovych, Lotous Kostiantyn Viktorovych, Badahov Volodymyr Fedorovych

Назва патенту російськоюСпособ формирования комбинированного заряда взрывчатых веществ в сухой или обводненной скважине

Автори російськоюПрокопенко Виктор Степанович, Лотоус Виктор Викторович, Лотоус Константин Викторович, Бадагов Владимир Федорович

МПК / Мітки

МПК: F42D 3/04

Мітки: обводненій, свердловини, комбінованого, речовин, сухий, спосіб, вибухових, формування, заряду

Код посилання

<a href="https://ua.patents.su/6-65032-sposib-formuvannya-kombinovanogo-zaryadu-vibukhovikh-rechovin-v-sukhijj-abo-obvodnenijj-sverdlovini.html" target="_blank" rel="follow" title="База патентів України">Спосіб формування комбінованого заряду вибухових речовин в сухій або обводненій свердловині</a>

Попередній патент: Робочий орган землерийної машини для добування корисних копалин

Наступний патент: Спосіб прогнозування тріщиностійкості матеріалу залежно від умов експлуатації конструкцій

Випадковий патент: Діагностикум для виявлення шкірних паразитів - збудників демодекозу