Спосіб і установка для проведення металургійних процесів з використанням вуглецевмісних матеріалів

Формула / Реферат

1. Спосіб термічної обробки оксиду металу з використанням вуглецевмісного матеріалу в одній або декількох камерах, кожна з яких має завантажувальну і розвантажувальну сторони, з одержанням гарячого продукту, що містить метал і вуглець, який потім плавлять у плавильному апараті з одержанням розплавленого металу і розплавленого шлаку, при цьому оксид металу і вуглецевмісний матеріал подають до завантажувальної сторони однієї або декількох камер і примусово переміщають оксид металу і вуглецевмісний матеріал до розвантажувальної сторони однієї або декількох камер, в одну або кілька камер інжектують окисник з використанням щонайменше частини енергії, що міститься у вуглецевмісному матеріалі, з вивільненням теплової енергії й одержанням газів, що знаходяться під тиском і мають властивості відновника, а також з відновленням оксиду металу і одержанням гарячого продукту, що містить метал і вуглець, гарячий продукт, що містить метал і вуглець вивантажують з однієї або декількох камер у плавильний апарат, нагрівають гарячий продукт, що містить метал і вуглець, у плавильному апараті з одержанням гарячого, що знаходиться під тиском відхідного газу, розплавленого металу і розплавленого шлаку і розділяють відхідний газ, розплавлений метал і розплавлений шлак.

2. Спосіб за п. 1, у якому оксид металу і вуглецевмісний матеріал подають до завантажувальної сторони однієї або декількох камер, формуючи при цьому центральне осердя з вуглецевмісного матеріалу, який ефективно вступає в реакцію з оксидом металу.

3. Спосіб за п. 1, у якому окисник інжектують до розвантажувальної сторони однієї або декількох камер.

4. Спосіб за п. 1, у якому групу камер збирають у єдину батарею, при цьому кожна камера являє собою окремий модуль, зручний для модернізації й обслуговування.

5. Спосіб за п. 1, у якому при нагріванні продукту, що містить метал і вуглець, в плавильному апараті використовують як паливо щонайменше частину вуглецю, що знаходиться в плавильному апараті.

6. Спосіб за п. 1, у якому регулюють тиск, підтримуючи у рівновазі режим виконання окремих етапів.

7. Спосіб за п. 1, у якому крім нагрівання продукту в плавильному апараті використовують індукційне нагрівання.

8. Спосіб за п. 7, у якому крім індукційного нагрівання використовують окисник, який додають.

9. Спосіб за п. 1, у якому як окисник використовують по суті чистий кисень.

10. Спосіб за п. 1, у якому як окисник використовують повітря.

11. Спосіб за п. 1, у якому як окисник використовують повітря, збагачене киснем.

12. Спосіб за п. 1, у якому за розвантажувальною стороною однієї або декількох камер створюють зону нагрівання випромінюванням, у якій теплову енергію відбивають у напрямку оброблюваного матеріалу, який ефективно нагрівається за рахунок випромінювання, прискорюючи тим самим процес перетворення оксиду металу в продукт, що містить метал і вуглець.

13. Спосіб за п. 1, у якому камеру нагрівають шляхом пропускання через виконані у стінці камери нагрівальні канали гарячих газів, які додатково нагрівають матеріали, які завантажують у камеру, за рахунок теплопровідності.

14. Спосіб за п. 1, у якому в зоні нагрівання випромінюванням спалюють гази, при згоранні яких утворюється додаткова теплова енергія, що сприяє більш швидкому відновленню оксиду металу.

15. Спосіб за п. 1, у якому завантажені в камеру матеріали переміщають вздовж камери і вивантажують з неї таким чином, що у вихідній стороні камери періодично утворюється нова торцева поверхня з оброблюваних матеріалів.

16. Спосіб за п. 1, у якому розплавлений метал і розплавлений шлак зливають у металоприймач.

17. Спосіб за п. 16, у якому розплавлений метал і розплавлений шлак зливають у металоприймач через занурений в розплав отвір з утворенням у металоприймачі гідравлічного затвора.

18. Спосіб за п. 1, який здійснюють в екологічно закритій системі без шкідливих викидів в атмосферу.

19. Спосіб за п. 1, у якому оксид металу обробляють вуглецевмісним матеріалом у камері, яка має конічну ділянку, що розширюється у напрямку вихідної сторони камери.

20. Спосіб за п. 1, у якому як оксид металу обробляють залізну руду.

21. Спосіб за п. 1, у якому для обробки оксиду металу як вуглецевмісний матеріал використовують вугілля.

22. Спосіб за п. 1, у якому розплавлений метал і розплавлений шлак зливають у металоприймач разом з газами, при спалюванні яких виділяється теплова енергія.

23. Спосіб за п. 1, у якому в плавильному апараті розплавлений метал гомогенізують.

24. Спосіб за п. 1, у якому при гомогенізації з розплавленого металу одержують чавун.

25. Спосіб за п. 1, у якому при гомогенізації з розплавленого металу одержують сталь.

26. Спосіб за п. 1, у якому окисник інжектують в одну або декілька камер за допомогою фурми.

27. Спосіб за п. 1, у якому окисник інжектують в одну або декілька камер за допомогою декількох фурм.

28. Спосіб за п. 1, у якому до оксиду металу і вуглецевмісного матеріалу додають флюс.

29. Спосіб за п. 1, у якому до оксиду металу і вуглецевмісного матеріалу додають десульфуризатор.

30. Спосіб за п. 1, у якому щонайменше частину вуглецевмісного матеріалу змішують з оксидом металу.

31. Спосіб за п. 1, у якому вуглецевмісний матеріал завантажують в одну або декілька камер з утворенням усередині камери осердя з палива.

32. Спосіб за п. 31, у якому окисник з розвантажувальної сторони однієї або декількох камер направляють на осердя з палива.

33. Спосіб за п. 32, у якому окисник проникає в осердя з палива.

34. Спосіб за п. 1, який додатково передбачає вивантаження гарячого продукту, що містить метал і вуглець, з однієї або декількох камер у контейнер перед вивантаженням цього продукту, що містить метал і вуглець, в плавильний апарат.

35. Спосіб за п. 34, у якому продукт, що містить метал і вуглець, вивантажують у контейнер, який зберігає тепло, що міститься у ньому, і не допускає його повторного окислення.

36. Спосіб за п. 35, у якому завантажений у контейнер продукт, що містить метал і вуглець, охолоджують до попадання в атмосферні умови.

37. Спосіб за п. 34, у якому продукт, що містить метал і вуглець, брикетують до завантаження в контейнер.

38. Спосіб за п. 37, у якому брикетований продукт, що містить метал і вуглець, охолоджують до попадання в атмосферні умови.

39. Установка для теплової обробки оксиду металу і вуглецевмісного матеріалу в одній або декількох камерах, що містить реактор з нагрівальною камерою, що має завантажувальну і розвантажувальну сторони, а також має подавальний пристрій, призначений для подачі оксиду металу і вуглецевмісного матеріалу до завантажувальної сторони камери і примусового переміщення оксиду металу і вуглецевмісного матеріалу в напрямку розвантажувальної сторони камери, пристрій для інжекції в камеру окисника, попадання якого в камеру супроводжується збільшенням температури вуглецевмісного матеріалу і його взаємодією з оксидом металу з утворенням продукту, що містить метал і вуглець, з'єднаний з розвантажувальною стороною камери плавильний апарат, у який з камери надходить одержаний у ній продукт, що містить метал і вуглець, що у плавильному апараті нагрівається з утворенням гарячого, що знаходиться під тиском відхідного газу, розплавленого металу і розплавленого шлаку, і пристрій для розділення відхідного газу, розплавленого металу і розплавленого шлаку.

40. Установка за п. 39, що містить також металоприймач, у який із плавильного апарата зливають розплавлений метал і розплавлений шлак.

41. Установка за п. 40, що містить металоприймач, у який розплавлений метал і розплавлений шлак із плавильного апарата зливають через занурений в розплав отвір.

42. Установка за п. 40, що містить металоприймач, який допускає можливість зливу з нього розплавленого металу окремо від розплавленого шлаку.

43. Установка за п. 39, що містить камеру з зоною випромінювання теплової енергії, спрямованої у бік розвантажувальної сторони камери.

44. Установка за п. 39, що містить пристрій для зрівноважування тиску, який зрівноважує тиск у системі.

45. Установка за п. 39, у якій використовується висувний пристрій для інжекції в камеру окисника, що має можливість переміщення в обидва боки уздовж осі камери.

46. Установка за п. 39, у якій пристрій для інжекції в камеру окисника функціонально зв'язано з плавильним апаратом.

47. Установка за п. 39, що містить також індукційний нагрівальний пристрій, функціонально зв'язаний з плавильним апаратом.

48. Установка за п. 39, що містить пристрій для додаткового нагрівання плавильного апарата.

49. Установка за п. 48, у якій пристрій для додаткового нагрівання плавильного апарата являє собою нагрівальний пристрій індукційного типу.

50. Установка за п. 48, у якій пристрій для додаткового нагрівання плавильного апарата являє собою пристрій для інжекції окисника.

51. Установка за п. 39, що містить комбінований пристрій для інжекції окисника, що допускає також можливість його використання для інжекції палива.

52. Установка за п. 51, у якій інжекційним паливом служить газ.

53. Установка за п. 51, у якій інжекційним паливом служить розпилене вугілля.

54. Установка за пунктом 39, у якій подавальний пристрій призначений для подачі оксиду металу і вуглецевмісного матеріалу до завантажувальної сторони камери у вигляді осердя з вуглецевмісного матеріалу.

55. Установка за п. 54, що містить пристрій для формування всередині оксиду металу осердя з вуглецевмісного металу.

56. Установка за п. 54, що містить пристрій для інжекції в камеру окисника, що забезпечує спрямування окисника на осердя з вуглецевмісного матеріалу.

Текст

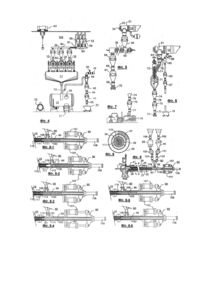

Дійсний винахід відноситься до одержання металів з оксидів металів з використанням вуглецевмісного матеріалу і є продовженням заявки на патент США 09/241649, поданої 1 лютого 1999р. і переуступленої компанії Art Unit 1742. Запропоновані в дійсному винаході рішення відносяться, зокрема, до більш ефективного, в порівнянні зі згаданою вище заявкою, вирішення проблем, пов'язаних з подачею вихідних матеріалів у відповідну установку, їх нагріванням і взаємодією між собою. У представленому винаході пропонуються також більш ефективні способи плавлення і шлакування, що дозволяють розробити ефективний єдиний процес виробництва металів і створити реалізуючу цей спосіб при порівняно низьких витратах екологічно чисту установку. Добре відомо, що існуючі в даний час способи переробки сировини, яку використовують в якості металовмісних матеріалів, у різну продукцію з чорних і кольорових металів неефективні, завдають шкоди навколишньому середовищу і потребують винятково високих капіталовкладень і витрат, пов'язаних з експлуатацією і підтриманням в робочому стані всього комплексу технологічного обладнання. Існуючі в даний час способи, крім того, завдають шкоди здоров'ю людей, які змушені працювати в умовах дуже високих температур в атмосфері, що містить пил і забруднені гази. Запропоновані в дійсному винаході спосіб і установка можуть знайти застосування при переробці різної металевої руди, наприклад залізної руди, алюмінієвої руди, мідної руди і т.д., а також порошків, що містять метали, відходів виробництва і вторинної сировини. Основним видом сировини, яку використовують в даний час у металургійній промисловості, є, як відомо, залізна руда, і тому в представленому винаході, як приклад, розглядається процес обробки залізної руди, який називають "вуглеобробкою руди" вуглецевмісним матеріалом, зокрема вугіллям, і виробництво продукту, що містить вуглець і залізо, з якого після плавлення в середовищі окисника чи так званої "кисневої плавки" одержують розплавлений чавун. В основу представленого винаходу була покладена задача розробити спосіб і установку, які при ефективному використанні енергії дозволяють зменшити кількість газів, що створюють парниковий ефект. Ще одна задача представленого винаходу полягала в розробці способу і установки, закритих в екологічному відношенні і задовольняючих різним вимогам, у тому числі вимогам організацій, які займаються захистом навколишнього середовища, і широкої громадськості. Задача представленого винаходу полягала далі в розробці ефективних за своїми функціональними параметрами способу і установки, що забезпечують можливість одержання дешевої продукції, що дозволяє підприємствам вижити в умовах жорсткої конкуренції, існуючої в даний час на світовому ринку металургійної продукції. Ще одна задача дійсного винаходу полягала в розробці способу і установки з низькими витратами початкового капіталу і можливістю одержання підприємством необхідних кредитів і пільг і створенням нових робочих місць. Задача дійсного винаходу полягала також у розробці способу і установки, робота на якій безпечна для обслуговуючого персоналу, як з погляду умов праці так і з погляду факторів, що носять довгостроковий характер і можуть негативно позначитися на здоров'ї при роботі в цих умовах протягом досить тривалого часу. Інші задачі, що вирішуються представленим винаходом, докладно розглянуті в приведеному нижче описі і викладені у формулі винаходу. В описі містяться посилання на креслення, на яких показано різне обладнання запропонованої у винаході установки, призначеної для використання в металургійній промисловості і виробництві чавуну, який одержують прямим відновленням, гарячого брикетованого чавуну, продукту, що містить залізо і вуглець і рідкого чавуну. Рідкий чавун можна відразу ж використовувати для виплавки сталі або відливати його в чушки і після охолодження відправляти у твердому вигляді на подальшу переробку. У цьому відношенні необхідно відмітити, що запропоновані у винаході спосіб і установка, один із прикладів можливої реалізації яких докладно розглянутий в описі, не обмежені обробкою залізовмісних матеріалів. Короткий опис креслень На прикладених до опису кресленнях показано: на Фіг.1 - схема установки, призначеної для одержання продукту, що містить метал і вуглець, з якого потім одержують розплавлений метал, на Фіг.2 - поперечний переріз площиною 2-2 показаного на Фіг.1 реактора, у якому відбувається процес вуглеобробки залізної руди, на Фіг.3 - другий варіант виконання робочої камери реактора, показаного на Фіг.1, на Фіг.4 - вид збоку показаної на Фіг.1 установки з декількома реакторами, з'єднаними на виході з одним спільним плавильним апаратом/гомогенізатором, на Фіг.5 - схема обладнання, призначеного для одержання чавуну прямим відновленням або продукту, що містить залізо і вуглець і його охолодження до попадання в атмосферні умови, на Фіг.6 - схема обладнання, на якому одержаний прямим відновленням чавун брикетують до його попадання в атмосферу, на Фіг.7 - схема вивантаження гарячої продукції з відновленого чавуну в теплоізольований і герметичний контейнер, який зберігає тепло і перешкоджає повторному окисленню чавуну, на Фіг.8 - схема обладнання, яке використовують для подачі в реактор вихідних матеріалів із зображенням на Фіг.8-1-8-6 різних положень завантажувального пристрою, що формує у відновлюваній залізній руді, яку подають у реактор осердя з палива, і на Фіг.9 - поперечний переріз площиною 9-9 по Фіг.8. Перш ніж перейти до детального опису винаходу необхідно відзначити, що окремі деталі або вузли установки, показаної на прикладених до опису кресленнях, не обмежують обсяг винаходу, який у кожному конкретному випадку може бути реалізовано і іншими шляхами. Слід зазначити також, що і терміни, що містяться в описі, лише ілюструють винахід, але не обмежують його обсяг. Переважні варіанти здійснення винаходу На Фіг.1 позицією 10 позначений реактор, у якому в результаті обробки залізної руди вугіллям (яку далі називають "вуглеобробкою руди") одержують продукт, що містить залізо і вуглець. Позицією 11 позначений плавильний апарат/гомогенізатор, у якому в результаті плавлення продукту, що містить залізо і вуглець, в середовищі окисника (яке далі називають "кисневою плавкою") одержують розплавлений метал і шлак. Плавильний апарат/гомогенізатор 11 з'єднаний з виконаним у вигляді труби стояком 12. Розплавлений метал і шлак зливаються по стояку в металоприймач, позначений на кресленні позицією 13. У системі 14 збереження вихідних матеріалів є показані на Фіг.4 бункери 58, 59 і 60, у яких знаходяться залізна руда, вугілля і флюс відповідно. Вихідні матеріали перемішують у позначеному позицією 61 змішувачі, з'єднаному з бункеромживильником 36, обладнаним верхнім завантажувальним клапаном 84 і нижнім клапаном 62, що регулює кількість вихідних матеріалів, які подаються у реактор. На Фіг.1, що дозволяє краще зрозуміти конструкцію установки для здійснення запропонованого у винаході способу, показаний реактор 10 з позначеними позицією 15 циліндрами, з'єднаними з розташованим на завантажувальному кінці реактора 10 плунжером-штовхальником 16, що переміщає із з'єднаної з бункеромживильником 36 завантажувальної порожнини 17 у реактор визначену кількість перемішаних вихідних матеріалів. Плунжер-штовхач 16, що приводиться в рух циліндрами 15, стискає вихідні матеріали, які подають в реактор і переміщає їх у позначену на кресленні позицією 28 робочу камеру, що має форму конуса з діаметром поперечного перерізу, який поступово збільшується. Робоча камера 28 з'єднана з порожниною 17 і має розрахований на роботу при високому тиску корпус, позначений на кресленні позицією 26, шар теплоізоляції 27 і нагрівальний елемент 25. Нагрівальний елемент 25 через вхідний патрубок 29 з'єднаний з пальником 19. У нагрівальному елементі 25 є нагрівальні канали, позначені позицією 53 на Фіг.2, по яким попадаючи в реактор через вхідний патрубок 29 з пальника 19 гарячі гази проходять уздовж всієї робочої камери 28, після чого вони виходять з реактора через вихідний патрубок 30. Розвантажувальний кінець робочої камери 28, позначений позицією 20, кріпиться до коліна 21. Коліно 21 має покриту шаром ізоляції і розташовану усередині розрахованого на роботу при високому тиску корпусу відбиваючу стінку 23, що утворює у реакторі зону випромінювання і відбиває теплову енергію, що інтенсивно нагріває в розвантажувальному кінці 20 реактора перемішану з вугіллям і флюсом залізну руду. У коліні 21 розташована перша, позначена позицією 22 виконана у вигляді однієї або декількох трубок висувна фурма або спис, яку можна переміщати відносно матеріалу, який обробляється в реакторі. Роботою фурми 22 керує контролер 24, який регулює кількість повітря/кисню й охолоджувача, що подається у фурму. У фурмі 22 може також знаходитися деяка кількість палива, призначеного для запуску реактора. Реактор 10 з'єднаний перехідником 32 із плавильним апаратом/гомогенізатором 11, у який з робочої камери 28 реактора попадає відновлена залізна руда (продукт, що містить залізо і вуглець) і який складається з покритого теплоізоляційною футеровою 86 корпусу 85, верхньої кришки 87 і нижнього днища 88. У плавильному апараті/гомогенізаторі 11 розташована друга, позначена позицією 34 фурма, що призначена для подачі в апарат окисника у вигляді повітря чи кисню (або їх суміші), що вступає в реакцію з вуглецем продукту, що містить залізо і вуглець, і з газами, що утворюються, що супроводжується виділенням тепла, необхідного для плавлення відновленого заліза в продукті, що містить залізо і вуглець, і одержання розплавленого чавуну 42, покритого зверху шаром розплавленого шлаку 43. Фурму 34, яку безперервно охолоджують, піднімають і опускають підйомником 39, яким можна регулювати її положення по висоті всередині плавильного апарата/гомогенізатора 11. Під плавильним апаратом/гомогенізатором 11 розташований з'єднаний з ним стояком 12 позначений позицією 13 металоприймач, у який зливається розплав, що утворюється в плавильному апараті. Крім розплавленого чавуну і шлаку в металоприймач 13 попадають і гази, що утворюються в плавильному апараті/гомогенізаторі. Стояк 12 з'єднаний з позначеною позицією 47 відвідною трубою, по якій при регулюванні режиму роботи установки відхідні гази, через колектор 37 попадають у циклонний сепаратор 46. Основна кількість газів, що утворюються в плавильному апараті/гомогенізаторі, разом з розплавленим чавуном і шлаком попадає в металоприймач 13. Відвідна труба, 47 з'єднана з циклонним сепаратором 46, у якому від відхідного газу відокремлюють частки твердого матеріалу. Циклонний сепаратор 46 з'єднаний з розташованим під ним зрівняльним бункером 40, з'єднаним у свою чергу з розташованим під ним перекриванням бункером-живильником 41, обладнаним клапанами 44 і 45, які відкривають і закривають живильник 41 при заповненні його частками твердого матеріалу і їх вивантаженні з живильника в бункер-накопичувач 33, з якого вони знову повертаються в реактор 10 разом з вихідними матеріалами, що завантажуються до нього. Для регулювання протитиску в плавильному апараті/гомогенізаторі 11, реакторі 10 і стояку 12 призначений позначений позицією 50 регулятор тиску, що встановлений за циклонним сепаратором 46 на відвідній трубі 49, по якій з установки відбираються гази, які далі обробляються на не показаній на кресленні окремій установці, що добре відома фахівцям. Нижня частина 88 плавильного апарата/гомогенізатора 11 виконана у вигляді конуса з вихідним патрубком 31, з'єднаним зі стояком 12, що входить у металоприймач 13 і має занурений, у той, що збирається в металоприймачі рідкий чавун, нижній кінець. На стояку встановлена позначена на кресленні позицією 35 індукційна нагрівальна спіраль, що додатково нагріває розплавлений метал і шлак, що зливається з плавильного апарата/гомогенізатора 11 по стояку, перешкоджаючи їх застиганню. При застиганні рідкого металу і шлаку, що, зокрема, може відбутися при вимиканні плавильного апарата/гомогенізатора 11, на нагрівальну спіраль 35 подають напруга, і тепло, що виділяється спіраллю, плавить застиглі в стояку метал і шлак. Стояк 12 має футеровку, виготовлену з матеріалу, сумісного з індукційною нагрівальною спіраллю 35. Металоприймач 13 має футерований корпус, який можна повернути на роликовій сегментній опорі 93 і злити з нього через зливний отвір 55 у розливний ківш 51 рідкий чавун 42, а через зливний отвір 54 у шлаковий ківш 52 - шлак 43. На Фіг.3 показаний інший варіант конструкції реактора 10, у якому відсутній розташований по всій довжині робочої камери 28 нагрівальний елемент 25. У цьому варіанті для нагрівання матеріалів, що завантажуються в реактор, використовується фурма 22, яка при подачі в неї, після запалювання, окисника випалює отвір у матеріалі, який знаходиться у камері 28. Фурма 22 має позначений позицією 48 основний нагнітальний наконечник з великою кількістю сопел, спрямовуючих у різні сторони інжекційований у реактор окисник. Фурма 22 має декілька додаткових позначених позицією 92 наконечників, призначених для спалювання вугілля і коксу, що знаходяться в суміші, а також газів, що утворюються при нагріванні вугілля, яке знаходиться у вуглецевмісному матеріалі, який завантажують у реактор. Нагрівальна камера 28 може мати складену конструкцію з виготовленої з металу частиною, позначеною на кресленні позицією 117, і виготовленою з вогнетривкого чи жаростійкого матеріалу частиною, позначеною на кресленні позицією 27. На Фіг.4 показано декілька встановлених поруч один з одним у єдину, позначену на кресленні позицією 104 батарею реакторів 10, у яких одержуваний продукт, що містить залізо і вуглець, збирається у спільному плавильному апараті/гомогенізаторі 11. Реактор 10, показаний на рівні землі, використовується в якості резервного. Для обслуговування батареї 104 реакторів призначений кран, позначений на кресленні позицією 63. Обладнання, показане на Фіг.5, призначене для одержання чавуну прямим відновленням (ЧПВ) або продукту, що містить залізо і вуглець, який можна використовувати як проміжний продукт для наступної виплавки сталі. До складу цього обладнання входить позначений позицією 10 реактор, за яким розташований позначений позицією 64 бункер-живильник, з'єднаний з холодильником 65. Як холодильник 65 можна використовувати різні відомі холодильні апарати, у тому числі холодильні апарати з охолоджуваним гвинтовим живильником, позначеним на кресленні позицією 38. З холодильного апарату охолоджений у ньому ЧПВ або продукт, що містить залізо і вуглець попадає в зрівняльний бункер 66. Під зрівняльним бункером 66 розташований з'єднаний з ним позначений на кресленні позицією 67 перекриваємий бункер-живильник, із запірними клапанами 68 і 69, з якого ЧПВ або продукт, що містить залізо і вуглець вивантажується з герметично перекритого зверху бункера в атмосферу і збирається на транспортері 70. Для уловлювання часток твердого матеріалу, що містяться в газах, що відходять з реактора, можна використовувати позначений на Фіг.6 позицією 95 згаданий вище циклонний сепаратор. На Фіг.6 показані позначений позицією 10 реактор і позначене позицією 21 коліно. Коліно 21 з'єднане з розташованим під ним перехідником, позначеним позицією 94, через який після обробки в реакторі вугіллям вуглецевмісна залізна руда по похилій трубі 73 зсипається в апарат 71 для гарячого брикетування, у якому з її одержують брикети. На вході в апарат 71 для брикетування розташований позначений позицією 72 гвинтовий живильник, що дозволяє регулювати кількість матеріалу, який подається в апарат. На виході з апарату 71 для брикетування розташовані з'єднаний з ним зрівняльний бункер 74 і перекриваємий бункер-живильник 75, з якого готові брикети попадають в атмосферу і збираються на транспортері 70. Перекривання бункераживильника 75 здійснюється за допомогою запірних клапанів 76 і 77. Поруч з перехідником 94 розташований з'єднаний з ним трубою 78 циклонний сепаратор 95, призначений для видалення часток твердого матеріалу з гарячих газів, які проходять через нього. Усередині перехідника 94 розташовані поверхні динамічного впливу, виконані у вигляді послідовно розташованих направляючих перегородок 89, що відокремлюють від гарячої обробленої вугіллям залізної руди дрібні тверді частки, що захоплюються відхідними газами, і відокремлюються від них у позначеному позицією 95 циклонному сепараторі. Циклонний сепаратор 95 обладнаний регулятором 98 тиску і з'єднаний з розташованими під ними зрівняльним бункером 96 і перекриваємим бункером-живильником 97. Під перекриваємим бункеромживильником 97 розташований бункер-нагромаджувач 79 відділених у сепараторі від газів часток твердого матеріалу, які повертають у реактор. На Фіг.7 показаний розташований під перекриваємим бункером-живильником 75 позначений позицією 118 контейнер, який заповнюють брикетами з ЧПВ або з продукту, що містить залізо і вуглець і використовують для перевезення брикетів звичайним способом, наприклад автонавантажувачем, до місця їх наступної обробки. Щоб уникнути охолодження гарячих брикетів і вторинного окислення відновленого чавуну можна використовувати теплоізольований і герметично закритий контейнер 118. На Фіг.8 показана конструкція пристрою подачі в реактор оброблюваного в ньому матеріалу, який у реакторі складається із осердя з вуглецевмісного матеріалу і металевої руди, що оточує його. Позицією 80 на кресленні позначений блок збереження матеріалів, що завантажуються в реактор, до складу якого входять перекриваємий бункер 81, у якому знаходиться вуглецевмісний матеріал (паливо), і перекриваємий бункер 82, у якому знаходиться металева руда. Кількість вихідних матеріалів (палива і руди), що подаються у реактор з бункерів 81 і 82 регулюється живильниками 101 і 102 відповідно. Перекривання бункерів 81 і 82 здійснюється за допомогою запірних клапанів 103 і 105 і 104 і 106 відповідно. На виході з блоку 80 збереження матеріалів, що завантажуються в реактор, є завантажувальна труба 83, яка розташована збоку між завантажувальним пристроєм 90 і реактором 10. У завантажувальному пристрої 90 є позначена на кресленні позицією 99 циліндрична штанга штовхача, що розташована всередині завантажувальної труби 83 і переміщується в обидва боки відносно реактора відповідним виконавчим механізмом, зокрема циліндрами 107, і розташований всередині штанги плунжер-штовхач 100, що незалежно переміщується відносно штанги 99 другим виконавчим механізмом, зокрема циліндром 108. Штанга 99 проходить коло завантажувального отвору 109, через який, коли плунжер-штовхач 100 знаходиться в крайньому задньому положенні, всередину штанги зсипається паливо. Детально робота такого завантажуючого пристрою, що формує в центрі металевої руди, яка завантажується в реактор, осердя з палива, розглянута нижче з посиланням на Фіг.8-1-8-6. Детальний опис роботи установки Для кращого розуміння запропонованого у винаході способу і принципу роботи установки, призначеної для здійснення цього способу, необхідно в першу чергу розглянути наступні технологічні операції: а) подачу руди і вугілля і їх нагрівання для вуглеобробки руди і одержання з неї продукту, що містить метал і вуглець; б) плавлення продукту, що містить метал і вуглець з одержанням розплавленого металу кисневою плавкою. Нижче з посиланням на Фіг.8, 8-1-8-6 і 9 розглянуто процес вуглеобробки руди і формування в оксиді металу (руді), що завантажується в реактор, осердя з палива. На Фіг.8-1 показані висунуті у крайнє переднє положення штанга 99 і плунжер-штовхач 100, позначений позицією 110 осердя палива, що оточено з усіх боків позначеним позицією 111 оксидом металу. На Фіг.8-2 плунжер-штовхач 100 зображений у крайньому задньому положенні, в яке він переміщується циліндром 108, при цьому штанга 99 штовхача залишається в крайньому передньому положенні. Через завантажувальний отвір 109 всередину штанги в порожнину 113 зсипається визначена кількість палива (вугілля), позначена на кресленні позицією 112. Після цього, як показано на Фіг.8-3, плунжер-штовхач 100, що переміщається на визначену відстань вперед переміщає паливо 112 вперед у напрямку осердя палива, сформованого до цього під час попереднього циклу на вході в реактор із завантаженого всередину штанги і ущільненого плунжером палива. Потім при нерухомому висунутому вперед плунжері 100 циліндри 107 відводять штангу 99 у крайнє заднє положення. Після цього, як показано на Фіг.8-4, у розташовану навколо плунжера 100 порожнину 115 зсипається визначена позначена на кресленні позицією 114 кількість оксиду. Потім вперед одночасно висувають штангу 99 і плунжер 100, при цьому спочатку, як показано на Фіг.8-5, відбувається ущільнення оксиду, позначеного на кресленні позицією 116, після чого в міру переміщення штанги 99 і плунжера 100 утворююче в оточуючій масі оксиду осердя паливо й оксид поступово ущільнюються, і такі, що рухаються вперед штанга 99 і плунжер 100 поступово виштовхують з показаного на Фіг.8 реактора 10 через його розвантажувальний кінець гарячий матеріал, що містить метал і вуглець доти, поки штанга 99 і плунжер 100 не досягнуть крайнього переднього положення. Взаємне положення штанги 99 і плунжера 100 наприкінці ходу, що показано на Фіг.8-6, не відрізняється від показаного на Фіг.8-1. На цьому цикл заповнення реактора рудою і паливом закінчується. У процесі формування осердя 110 палива, що носить циклічний характер, осердя утворюється в щільній масі оксиду 111, яка у поперечному перерізі показана на Фіг.9. Утворене у такий спосіб осердя палива, оточене щільною масою оксиду, займає по довжині більшу частину робочої камери 28 реактора 10. Далі з посиланням на Фіг.1, 3 і 4 більш детально розглянута вуглеобробка руди. При цьому передбачається, що реактор знаходиться в робочому стані при визначеному надлишковому тиску і що руда (переважно дрібна в концентрованому вигляді), вугілля і флюс, що знаходяться у відповідних бункерах системи 14 збереження вихідних матеріалів, перемішані між собою у визначеній пропорції й у вигляді суміші подаються з бункера-живильника 36 у завантажувальну порожнину 17 робочої камери 28 реактора. При подачі тиску в циліндри 15 плунжер-штовхач 16 стискає, що знаходиться в реакторі і показану на кресленні більш щільною суміш 18, яка у завантажувальному кінці реактора стає повністю непроникною. Щільна суміш, що переміщується в робочу порожнину 28 реактора 10, нагрівається усередині реактора будьяким можливим способом, зокрема шляхом випромінювання тепла, за рахунок теплопровідності або конвекцією або декількома цими методами при будь-якому їх суміщенні, і гази, що виділяються з вугілля, яке міститься в ній, що не можуть пройти через щільну газонепроникну суміш руди, вугілля і флюсу, збираються у вихідному кінці 20 робочої камери 28 реактора. Частина цих газів, що згоряє у вихідному кінці реактора, утворює у реакторі зону інтенсивного випромінювання теплової енергії, що відбивається в суміш руди, вугілля і флюсу і нагріває її до температури, при якій кисень, що міститься в руді, вступає в реакцію з газами, які вивільняються з вугілля і є сильним відновником та/або з вуглецем, що залишився у вугіллі, і відновлює руду до стану чавуну. Для більш ефективного нагрівання суміші теплом, що виділяється при згоранні газів, що містяться у вугіллі, призначені фурми 22, через які в ту, що знаходиться в робочій камері 28 і таку, що рухається вперед, суміш руди, вугілля і флюсу вдувають відповідний окисник у вигляді повітря, кисню або одночасно повітря і кисню. Такі фурми, що безперервно охолоджують, прокачуючи через них відповідний охолоджувач, з'єднані з механізмом приводу зворотно-поступальної дії, що дозволяє оптимізувати процес теплопередачі шляхом переміщення фурм. Для більш ефективного нагрівання суміші руди, вугілля і флюсу можна також використовувати фурму, що попадає в суміш, що знаходиться в робочій камері реактора, і, що створює в ній додаткові струмені (позиція 92) окисника для допалювання палива і додаткового нагрівання суміші, як це показано на Фіг.1 і 3. У ректорі, у якому тепло не передається через стінку камери 28, фурму 22 можна виконати у вигляді киснево-паливного пальника (що працює на вугіллі, газі або рідкому паливі), яку можна використовувати для підпалювання пальних газів, що виділяються з вугілля, і відключати після виникнення в камері стійкого режиму згорання вуглецю, що міститься у вугіллі, підтримуючи в робочій камері за рахунок теплотворної здатності вугілля і газів, що виділяються з його, температуру, при якій у суміші протікають реакції, у результаті яких утворюється продукт, що містить залізо і вуглець, що з реактора подається в плавильний апарат/гомогенізатор 11. Альтернативно або додатково до описаного вище або будьякого іншого відомого фахівцям способу для нагрівання руди, що знаходиться в реакторі, можна використовувати паливо у вигляді спрямованого на руду струменя розпиленого у фурмі 22 вугілля. Одержаний таким шляхом продукт, що містить залізо і вуглець має меншу в порівнянні з залізною рудою і тим більше розплавленим металом насипну щільність і складається на виході з реактора 10 з часток обробленої вугіллям руди різних розмірів. При попаданні такого продукту в плавильний апарат, у якому знаходяться розплавлений метал і шлак, що плавають на покритій шлаком поверхні ванни розплавленого металу частки обробленої вугіллям залізної руди, що зі складністю утворюють зв'язки з матеріалом, що містить залізо і вуглець, що знаходиться в розплавленому стані, знижують продуктивність плавильної печі і збільшують витрату енергії. З цієї причини в запропонованій у винаході установці як плавильний апарат використовують плавильний апарат/гомогенізатор 11, у якому немає ванни з розплавленим металом і розплавленим шлаком і з якого розплавлений чавун і розплавлений шлак безперервно зливаються в міру їх утворення. Нижче з посиланням на Фіг.1 більш докладно розглянуто процес кисневої плавки отриманого в реакторі продукту, що містить метал і вуглець. Киснева плавка гарячого продукту, що містить залізо і вуглець відбувається у з'єднаному з реактором 10 перехідником 32 плавильному апараті/гомогенізаторі 11, у який через фурму 34 також подають визначену кількість окисника. У плавильному апараті/гомогенізаторі окисник вступає в реакцію з газами, що утворюються при вуглеобробці залізної руди, і вуглецем, що міститься у вугіллі, у результаті якої виділяється велика кількість тепла, під дією якого відбувається плавлення заліза, що міститься в, тому, що надходить з реактора продукті у плавильний апарат/гомогенізатор, у якому після цього залишаються деяка частина залізної руди, зола, що утворюється в результаті згорання вугілля, і використовуваний як добавка флюс/десульфуризатор, і утворення розплавленого чавуну і розплавленого шлаку, які при визначеному надлишковому тиску разом з різними гарячими газами безупинно виводяться (зливаються) із плавильного апарата/гомогенізатора 11 через вихідний патрубок 31. Гази, що проходять при надлишковому тиску через вихідний патрубок 31 сприяють зливу розплавленого чавуну і шлаку з плавильного апарата/гомогенізатора 11 у металоприймач 13 по стояку 12, нижній кінець якого занурений у розплавлений метал, який збирається в металоприймачі 13 і утворює гідравлічний затвор, що дозволяє підтримувати в системі визначений надлишковий тиск. Протитиск у реакторі 10, плавильному апараті/гомогенізаторі 11 і стояку 12 регулюють клапаном 50 таким чином, щоб гази, що утворюються в реакторі 10 при вуглеобробці залізної руди, і гази, що утворюються в плавильному апараті/гомогенізаторі 11 при кисневій плавці продукту, що містить залізо і вуглець, могли попадати разом з розплавленим металом і розплавленим шлаком у металоприймач 13, у якому вони у вигляді бульбашок піднімаються вверх з ванни з розплавом і використовуються як паливо і джерело додаткової енергії, що одержується при їх згоранні під час подачі в металоприймач через сопло 119 відповідного окисника. Газ, що відходить, збирається в ковпаку 120, з якого він подається в не показану на схемі звичайну установку для наступної обробки. Металевий пил, сажа і зола, що містяться в газах, залишаються у ванні з розплавом, що виконує функції мокрого газоочисника, що збільшує вихід розплавленого металу. Частину газів, що утворюються при вуглеобробці руди і плавленні продукту, що містить залізо і вуглець, які відводяться зі стояка по відвідній трубі 47 у трубу 37, подають на обробку в циклонний сепаратор 46, що з'єднаний із клапаном 50, призначеним для регулювання тиску в системі. Частки твердого матеріалу, які відокремлюють від газів у циклонному сепараторі 46, разом з вихідними матеріалами знову подають у реактор, а розплавлений матеріал, що протікає по стояку 12 із плавильного апарата/гомогенізатора в металоприймач разом з газами при необхідності додатково нагрівають індукційною нагрівальною спіраллю 35. Робота ректора 10 і плавильного апарата/гомогенізатора 11 відбувається у відновлюючій атмосфері, що перешкоджає повторному окислюванню заліза і такій, що знижує до мінімуму кількість NOх і СО2, які утворюються, в умовах ефективного десульфування одержуваного продукту і видалення з нього сірки, яка міститься у вугіллі. При відповідних змінах представлений винахід можна використовувати і для виплавки кольорових металів, що ніяк не суперечить суті винаходу. У цілому ж запропоновані в даному винаході рішення дозволяють істотно покращити прийняту в даний час у металургії технологію виплавки металів і використовувати більш дешеві вихідні матеріали, а також знизити витрати енергії в умовах екологічно чистого і не потребуючого великих капіталовкладень виробництва.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and apparatus for carrying out metallurgical processes with use of carbon-containing materials

Назва патенту російськоюСпособ и установка для проведения металлургических процессов с применением углеродсодержащих материалов

МПК / Мітки

МПК: C21B 13/14

Мітки: установка, проведення, спосіб, процесів, вуглецевмісних, металургійних, матеріалів, використанням

Код посилання

<a href="https://ua.patents.su/6-74063-sposib-i-ustanovka-dlya-provedennya-metalurgijjnikh-procesiv-z-vikoristannyam-vuglecevmisnikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб і установка для проведення металургійних процесів з використанням вуглецевмісних матеріалів</a>

Попередній патент: Рейкове скріплення

Наступний патент: Низьковольтний розподільний пристрій з блокувальним пристроєм для висувного приладового блока

Випадковий патент: Паркет штучний