Спосіб виготовлення гранул сечовини

Формула / Реферат

1. Спосіб виготовлення гранул сечовини в грануляторі зі зрідженим шаром шляхом використання принаймні одного пристрою для подачі матеріалу, щоб подати розплав сечовини у формі плівки до зрідженого шару твердого ядра сечовини, на якому ядро зростає завдяки твердінню розплаву сечовини на ядрі, який відрізняється тим, що кількості біурету і води в розплаві сечовини і в гранулах сечовини відповідають такому співвідношенню:

![]() ,

,

де

bm - % мас. біурету в розплаві сечовини;

bg - % мас. біурету в гранулах сечовини;

Wm - % мас. води в розплаві сечовини;

Wg - % мас. води в гранулах сечовини.

2. Спосіб за п. 1, який відрізняється тим, що значення коефіцієнта у співвідношенні становить 0,1-10.

3. Спосіб за п. 1, який відрізняється тим, що значення коефіцієнта у співвідношенні становить 0,2-5.

4. Спосіб за будь-яким із пп. 1-3, який відрізняється тим, що розплав сечовини одержаний в апараті для випарювання і/або після апарата для випарювання.

5. Спосіб за будь-яким із пп. 1-4, який відрізняється тим, що розплав сечовини одержаний шляхом використання двох апаратів для випарювання, розташованих в серії, причому частину розплаву сечовини, яка полишає перший апарат для випарювання, подають до другого апарата для випарювання, і частину розплаву сечовини, яка полишає перший апарат для випарювання, поєднують з розплавом сечовини, який полишає другий апарат для випарювання.

6. Спосіб за будь-яким із пп. 1-5, який відрізняється тим, що до розплаву сечовини додають воду між апаратом для випарювання і пристроєм для подачі матеріалу, щоб одержати розплав сечовини.

7. Спосіб за будь-яким із пп. 1-6, який відрізняється тим, що додають багатий на біурет потік між апаратом для випарювання і пристроєм для подачі матеріалу, щоб одержати розплав сечовини.

8. Спосіб за будь-яким із пп. 1-7, який відрізняється тим, що між апаратом для випарювання і пристроєм для подачі матеріалу перебуває посудина, в якій одержують розплав сечовини.

9. Спосіб за будь-яким із пп. 1-8, який відрізняється тим, що температуру розплаву сечовини підвищують між апаратом для випарювання і пристроєм для подачі матеріалу, щоб одержати розплав сечовини.

10. Спосіб за будь-яким із пп. 1-9, який відрізняється тим, що розплав сечовини подають до зрідженого шару у формі віртуально закритої конічної плівки.

11. Спосіб за будь-яким із пп. 1-10, який відрізняється тим, що пристрої для подачі матеріалу мають у своєму складі центральний трубопровід для подачі розплаву сечовини до зрідженого шару і трубопровід, концентричний з центральним трубопроводом, через який поставляють газовий потік.

12. Спосіб за будь-яким із пп. 1-11, який відрізняється тим, що швидкість розплаву сечовини, коли він виходить з центрального каналу пристрою для подачі матеріалу, становить від 10 до 25 м/сек.

13. Спосіб за будь-яким із пп. 1-12, який відрізняється тим, що розплав сечовини подають до зрідженого шару у вищому місці, ніж газовий потік.

14. Спосіб за будь-яким із пп. 1-13, який відрізняється тим, що газовий потік подають зі швидкістю 50-400 м/сек, під тиском подачі, що становить 0,11-0,74 МПа.

15. Спосіб за будь-яким із пп. 1-14, який відрізняється тим, що масове співвідношення газового потоку до розплаву сечовини становить 0,2-0,6.

Текст

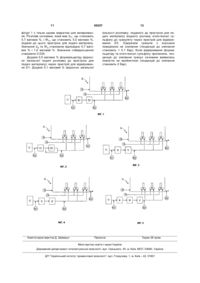

1. Спосіб виготовлення гранул сечовини в грануляторі зі зрідженим шаром шляхом використання принаймні одного пристрою для подачі матеріалу, щоб подати розплав сечовини у формі плівки до зрідженого шару твердого ядра сечовини, на якому ядро зростає завдяки твердінню розплаву сечовини на ядрі, який відрізняється тим, що кількості біурету і води в розплаві сечовини і в гранулах сечовини відповідають такому співвідношенню: bm.bg = 0,1- 20 , wm. wm - wg де bm - % мас. біурету в розплаві сечовини; bg - % мас. біурету в гранулах сечовини; Wm - % мас. води в розплаві сечовини; W g - % мас. води в гранулах сечовини. 2. Спосіб за п. 1, який відрізняється тим, що значення коефіцієнта у співвідношенні становить 0,110. 3. Спосіб за п. 1, який відрізняється тим, що значення коефіцієнта у співвідношенні становить 0,25. 4. Спосіб за будь-яким із пп. 1-3, який відрізняється тим, що розплав сечовини одержаний в апараті для випарювання і/або після апарата для випарювання. 5. Спосіб за будь-яким із пп. 1-4, який відрізняється тим, що розплав сечовини одержаний шляхом використання двох апаратів для випарювання, розташованих в серії, причому частину розплаву сечовини, яка полишає перший апарат для випарювання, подають до другого апарата для випа 2 (19) 1 3 Відомі різні способи виготовлення гранул сечовини. В минулому головним способом була грануляція, в якій по суті безводний розплав сечовини розпилюється із верхньої частини грануляційної колони в потік повітря, що піднімається, при температурі навколишнього середовища, в якому краплі твердіють, утворюючи так звані гранули. Ці гранули мають порівняно малий максимальний діаметр і механічно є досить слабкими. Тепер гранули сечовини, які мають більші розміри і кращі механічні властивості, виготовляють шляхом грануляції по суті безводного розплаву сечовини або водного розчину сечовини у зрідженому шарі, наприклад, як описано в [патенті у США 4 619 843]. В цій патентній публікації описаний спосіб виготовлення гранул у зрідженому шарі шляхом подачі розплаву сечовини до зрідженого шару твердого ядра сечовини, на якому ядро зростає шляхом твердіння розплаву сечовини на ядрі. Спосіб зручний не тільки для виготовлення гранул сечовини, але також для грануляції інших матеріалів, таких як сірка та нітрат амонію. У зрідженому шарі використовують пристрої для подачі матеріалу, які мають у своєму складі центральний канал, з якого рідкий матеріал подають у вигляді віртуально закритої конічної плівки, і канал, концентричний до нього, через який подають газовий потік. Головною перевагою цього способу є те, що він споживає мало енергії. Крім сечовини, розплав сечовини, якого подають до зрідженого шару, містить воду. Наприклад, розплав сечовини може бути одержаний шляхом концентрування водної сечовини, що містить пару, яка надходить від установки, що виробляє сечовину. Це концентрування відбувається при високій температурі і/або при низькому тиску. Умови концентрування стимулюють утворення біурету. Біурет є органічним супутнім продуктом, який може бути одержаний під час виробництва сечовини. Він не має шкідливого впливу на здоров'я людини або на навколишнє середовище. Під час грануляції у зрідженому шарі ваговий процент біурету завжди показує незначне збільшення. Вода, присутня в розплаві сечовини, в значній мірі випаровується під час грануляції у зрідженому шарі сечовини. Присутність води в розплаві сечовини, використаному для грануляції у зрідженому шарі, має деякі дуже важливі переваги. По-перше, концентрування розплаву сечовини в апараті для випарювання перед подачею його до зрідженого шару є більш простим і з меншим споживанням енергії, коли деяка кількість води залишена в розплаві сечовини. По-друге, випаровування води в зрідженому шарі покращує тепловий баланс, так що менше повітря, що зріджує, потрібно для охолодження. В результаті цього потрібна менша секція для промивання газу, щоб очистити повітря, що зріджує. Головним недоліком присутності води в розплаві сечовини є висока концентрація грануляційних добавок, які мають бути присутні в розплаві 86207 4 сечовини, щоб можна було утворити гранули із розплаву в грануляторі зрідженого шару. Грануляційні добавки дорогі і небезпечні для здоров'я і навколишнього середовища. Прикладами грануляційних добавок, яких використовують при грануляції сечовини, є формальдегід, метилолсечовина, формсечовина та гексаметилентетрамін. Грануляційні добавки додають для того, щоб зменшити утворення пилу під час грануляції, щоб одержати гранули сечовини із задовільними механічними властивостями і одержати гранули сечовини, які вільно течуть. Даний винахід базований на інтенсивних дослідженнях, метою яких було зменшення концентрації грануляційних добавок під час грануляції, в той же час підтримуючи або навіть покращуючи механічні властивості, такі як міцність до подрібнення і тенденція до злипання (утворення грудок), і властивості гранул вільно текти. Іншою метою було зменшення утворення пилу. Тепер несподівано встановили, що коли під час грануляції у зрідженому шарі кількість біурету і води в розплаві сечовини і в гранулах сечовини відповідає такому співвідношенню: bm.b g = 0,1 - 20 w m.( w m - w g ) Де bm=% за вагою біурету в розплаві сечовини bg=% за вагою біурету в гранулах сечовини Wm=% за вагою води в розплаві сечовини W g=% за вагою води в гранулах сечовини; то необхідна концентрація грануляційних добавок може бути значно зменшена. Грануляційні добавки навіть можуть бути відсутні під час грануляції. Під час грануляції в зрідженому шарі значення зазначеного вище співвідношення становить 0,120, краще 0,1-10, ще краще 0,2-5. Якщо значення зазначеного вище співвідношення становить менше, ніж 0,1, то велика концентрація грануляційних добавок завжди необхідна, а значення співвідношення вище, ніж 20, призводить до неприйнятно високої вартості споживання енергії стосовно секції випарювання і/або до збільшеного виділення аміаку. Кількості води і біурету в розплаві сечовини можна одержати за допомогою багатьох різних способів. Приклади цих способів подані нижче. Кількості (подані як вагові проценти) води та біурету в розплаві сечовини можна одержати в і/або в нижній частині одного або більше апаратів для випарювання, розміщених у верхній частині пристрою для подачі матеріалу. Переважно використовують два апарата для випарювання в серіях. Можна використовувати всі види комерційно наявних апаратів для випарювання; наприклад, апарати для випарювання типу VOP. Також між апаратом для випарювання і пристроєм для подачі матеріалу до розплаву сечовини можна додати воду, багатий на воду розчин сечовини або бага 5 тий на біурет потік, щоб впливати на ваговий процентний вміст води та біурету в розплаві сечовини. Ваговий процентний вміст води та біурету в розплаві сечовини можна одержати також в посудині, розміщеній між апаратом для випарювання і пристроєм для подачі матеріалу. Біурет можна одержати в розплаві сечовини, коли температура розплаву становить більше, ніж 130°С. Посудину можна підтримувати ν при температурі, що становить вище, ніж 130°С, і час перебування розплаву сечовини можна вибрати таким чином, що одержують розплав сечовини з бажаним ваговим процентним вмістом біурету. Ваговий процентний вміст води та біурету в розплаві сечовини між апаратом для випарювання і пристроєм для подачі матеріалу можна також одержати іншим способом, наприклад, шляхом нагрівання трубок, використаних для подачі розплаву сечовини до пристрою для подачі матеріалу. Переважно ваговий процентний вміст води та біурету в розплаві сечовини одержують шляхом використання двох апаратів для випарювання, розміщених серіями, причому частина розплаву сечовини, яка полишає перший апарат для випарювання, подається до другого апарата для випарювання, а частина розплаву сечовини, яка полишає перший апарат для випарювання, поєднується з розплавом сечовини, який полишає другий апарат для випарювання. Перевага цього полягає в тому, що кількості біурету та води в розплаві сечовини можна легко змінювати шляхом зміни частини розплаву сечовини, яка тече від першого апарата для випарювання до другого апарата для випарювання. Пристрій для подачі матеріалу подає розплав сечовини у формі плівки до зрідженого шару твердого ядра сечовини, на якому ядро зростає шляхом твердіння розплаву сечовини на ядрі. Розплав сечовини потрібно подавати до зрідженого шару у формі плівки, щоб перешкодити утворенню пилу. В принципі, плівка може мати всі види конфігурацій, але насправді віртуально закрита конічна плівка є кращою. Розплав сечовини уводять в зріджений шар ядра від нижньої частини до верхньої частини за допомогою принаймні одного пристрою для подачі матеріалу, оснащеного центральним каналом, через який подають розплав сечовини, і каналом, концентричним з ним, через який подають газовий потік з лінійною швидкістю до верхньої частини, вищою, ніж швидкість газу, що зріджує. Газовий потік утворює зону зрідження в шарі над пристроєм для подачі матеріалу. Після виходу із центрального каналу розплав сечовини входить до зони зрідження. Після удару об плівку газовий потік всмоктує ядра із шару, осаджується на них і при цьому уповільнюється, так що обидва - плівка і газовий потік - відхиляються під ударом, і посаджене ядро проникає в плівку і при цьому змочується невеликою кількістю розплаву сечовини, яка потім, в зоні зрідження, може затвердіти до такої міри, що після виходу із зони зрідження частки є достатньо сухими, щоб уникнути агломерації. 86207 6 Закриту конічну плівку можна, в принципі, одержати різними шляхами. Наприклад, розплав сечовини можна перетворити у плівку за допомогою конічної частини на кінці вихідного отвору каналу. Переважно конічну плівку одержують за допомогою надання обертання розплаву сечовини. Звичайно, крім швидкості обертання, наданої матеріалу, важливим є також гідростатичний тиск на розплав сечовини. Взагалі, розплав сечовини подають під гідростатичним тиском, що становить від 0,15 до 0,60МПа, зокрема, від 0,18 до 0,40МПа. Переважно використовують пристрій для подачі матеріалу, оснащений камерою, що обертається. Встановлено, що для того, щоб одержати рівну поверхню плівки, швидкість розплаву має становити взагалі принаймні 30 м/сек., і переважно 10-25 м/сек. Газовий потік приймає ядро і при цьому уповільнюється перед ударом об плівку. Цього досягають переважно за допомогою виготовлення газового каналу, який веде в зріджений шар в місце, нижче, ніж центральний канал. Таким шляхом газовий потік може осаджуватись на ядро вздовж деякої відстані і надавати певну швидкість йому перед тим, як воно удариться об плівку. Ця так звана вільна відстань може змінюватись в широких межах, наприклад, 0,5-5,0см. Переважно використовують вільну відстань, що становить 1-4см. В даному способі повітря переважно використовують як газовий потік і воно подається зі швидкістю принаймні 50м/сек., зокрема, 50-400м/сек., взагалі під тиском подачі, що становить від 0,11 до 0,74МПа. Температура цього газового потоку може змінюватись. Взагалі використовують газовий потік, який має температуру, яка майже дорівнює температурі розплаву сечовини. Потрібна кількість цього газового потоку є виключно низькою в даному винаході. Взагалі застосовують вагове співвідношення газу до розплаву сечовини, що становить від 0,1 до 0,8, зокрема, від 0,2 до 0,6. Після виходу із газового каналу газовий потік всмоктує ядра із шару і осаджується на них. Швидкість газового потоку при цьому зменшується, в той час як ядро набуває певної швидкості, наприклад, 0,1-10м/сек. Коли плівка і газовий потік ударяються, ядра, що потрапили в газовий потік, летять майже прямолінійно вперед, тобто, через плівку, з огляду на їх масу. Ці ядра при цьому змочуються тонким шаром розплаву сечовини, який повністю або майже повністю твердне в зоні зрідження. Кількість прийнятого розплаву сечовини залежить, серед іншого, від товщини плівки і діаметра частки. Газовий потік не тільки переносить частки, але також служить для того, щоб утворити зріджену зону над пристроєм для подачі матеріалу. Ця зона має бути достатньо високою, щоб дати можливість розплаву сечовини на частках затвердіти до достатнього ступеню, наприклад, приблизно 30см, але з другого боку поверхня шару має бути захищена від локальних розривів з точки зору ризику виділення пилу. Ці умови визначені масою і швидкістю газового потоку і висотою шару, яка становить, наприклад, 40-100см. 7 Як ядро у зрідженому шарі в принципі можна використовувати всі види кульок, наприклад, гранули, виготовлені окремо із порції розплаву сечовини, який має бути розпилений, або з розплаву, одержаного розплавленням надлишку фракції, одержаного після відбору (просіювання) грануляту. Переважно як ядра використовують гранули, які були одержані під час просіювання і/або подрібнення малої частини грануляту, одержаного із шару. Середній діаметр цих ядер може змінюватись, частково залежно від природи матеріалу, який мають гранулювати, і особливо від бажаного розміру часток продукту. Кількість уведених ядер також може змінюватись. Шар ядер підтримується в зрідженому стані за допомогою газу, який тече до верхньої частини, зокрема, повітря. Цей зріджувальний газ повинен мати мінімальну поверхневу швидкість , щоб забезпечити, що увесь шар підтримується в зрідженому стані. З іншого боку, ця швидкість має бути не дуже високою, щоб перешкодити виділенню задирок сечовини. Винахід буде пояснений детально з посиланням на супровідні фігури. На фігурах 1-5 показані різні способи виготовлення гранул сечовини відповідно до винаходу. Фігури D1-D3 включені як можливі місця для вимірювальних пристроїв для грануляційних добавок. Фігура 1U показує спосіб одержання сечовини, в якому був одержаний розплав сечовини. В цьому розплаві сечовини bm становив 0,4 вагових %, і Wm становив 20 вагових %. Розплав сечовини увели до апарата для випарювання (Е1), щоб одержати bm, що становить 0,7 вагових %, і W m, що становить 5 вагових %, і після цього - до апарата для випарювання(Е2), щоб одержати bm, що становить 0,9 вагових %, і W m, що становить 1,3 вагових %. Після апарата для випарювання розплав сечовини увели в пристрої для розпилення (S) в грануляторі (G). В пристроях для розпилення розплав сечовини розпилили разом з потоком повітря (А). Зріджувальне повітря також було уведене до гранулятора. Одержали гранули з bg, що становить 0,92 вагових %, і W g, що становить 0,1 вагових %. Значення коефіцієнта зазначеного вище співвідношення становив 0,53. На фігурі 2 наведений процес виготовлення гранул сечовини відповідно до фігури 1. Розплав сечовини з bm, що становить 0,4 вагових %, і W m, що становить 20 вагових %, увели до першого апарата для випарювання. Розплав сечовини, який полишив перший апарат для випарювання, мав bm, що становив 0,7 вагових %, і W m, що становив 5 вагових %, і 75% його увели до другого апарата для випарювання. Після другого апарата для випарювання одержали потік з bm, що становить 0,9 вагових %, і Wm, що становить 1,3 вагових %. Цей потік розплаву сечовини поєднали з рештою розплаву сечовини, який полишив перший апарат для випарювання, одержавши в результаті розплав сечовини з bm, що становить 0,85 вагових %, і W m, що становить 2,2 вагових %, який увели до пристроїв для розпилення. Одержали гранули з bg, що становить 0,88 вагових %, і W g, що стано 86207 8 вить 0,3 вагових %. Значення коефіцієнта у згаданому вище співвідношенні становило 0,18. Фігура 3 представляє процес виготовлення гранул сечовини відповідно до фігури 1, в якому після апарата для випарювання була розміщена посудина (V) для подальшої обробки розплаву сечовини. Розплав сечовини, який потрапив до апарата для випарювання, мав bm, що становить 0,4 вагових %, і W m, що становить 20 вагових %. Після апарата для випарювання одержали розплав сечовини з bm, що становить 0,7 вагових %, і Wm, що становить 2 вагових %. В посудині розплав сечовини підтримали при температурі 135°С впродовж 10 хвилин, після чого його увели до розпилювальних пристроїв. Значення bm та W m розплаву сечовини, якого розпилили, становили 1,2 вагових % та 2 вагових % відповідно. Одержали гранули з bg, що становить 1,3 вагових %, і W g, що становить 0,3 вагових %. Значення коефіцієнта в згаданому вище співвідношенні становило 0,42. Фігура 4 показує процес приготування гранул сечовини відповідно до фігури 1, в якому після апарата для випарювання розміщений нагрівальний пристрій (Н) для подальшої обробки розплаву сечовини. Ваговий процент біурету та води в розплаві сечовини, який потрапив у апарат для випарювання, становив 0,4 та 20 відповідно. Після апарата для випарювання був одержаний розплав сечовини з bm, що становить 0,9 вагових %, і W m, що становить 1,0 вагових %. В нагрівальному пристрої розплав сечовини підтримували при температурі 150°С впродовж 1 хвилини, після чого його увели до розпилювальних пристроїв. Значення bm та W m в розплаві сечовини, якого розпилювали, становили 2,5 вагових % та 1,0 вагових % відповідно. Були одержані гранули з bg, що становить 2,6 вагових %, і W g, що становить 0,1 вагових %. Значення коефіцієнта в зазначеному вище співвідношенні становило 7,2. Фігура 5 показує процес приготування гранул сечовини відповідно до фігури 1, в якому після апарата для випарювання були розміщені нагрівальний пристрій (Н) та холодильник (С) для подальшої обробки розплаву сечовини. Ваговий % біурету та води в розплаві сечовини, який потрапив до апарата для випарювання, становив 0,4 та 20 відповідно. Після апарата для випарювання був одержаний розплав сечовини з bm, що становить 0,8 вагових %, і W m, що становить 1,5 вагових %, відповідно. В нагрівальному пристрої розплав сечовини підтримали при температурі 160°С впродовж 30 секунд, після чого його увели до холодильника. В холодильнику розплав сечовини підтримали при температурі 135°С впродовж 10 секунд, після чого його увели до розпилювальних пристроїв. В розплаві сечовини, який був розпилений, bm становило 2,2 вагових %, і Wm становило 1,5 вагових %. Були одержані гранули з bg, що становить 2,3 вагових %, і W g, що становить 0,2 вагових %. Значення коефіцієнта в зазначеному вище співвідношенні становило 2,59. Приклади Механічні властивості грануляту, виготовленого в грануляторі, характеризуються рядом параметрів якості. Одним з таких параметрів якості є міц 9 ність на подрібнення гранули, визначена як тиск, при якому гранула руйнується на дрібні частки. Міцність на подрібнення гранули є важливою при переробці і зберіганні продуктів сечовини між заводом - виробником і кінцевим споживачем. Для того, щоб гарантувати, що продукт відповідає вимогам споживача (таким, як легка переробка, хороша здатність розпилюватись, малі або зовсім відсутність втрат при застосуванні) і кінцевого споживача теж, міцність до подрібнення грануляту, виробленого на заводі виробника, має бути більше, ніж 2МПа, а краще більше, ніж 3МПа. Тепер встановлено, що міцність до подрібнення виготовленого грануляту може залежати від модифікування параметрів у згаданому вище співвідношенні. При значенні згаданого вище співвідношення, що становить більше, ніж 0,1, можна одержати гранулят з хорошою міцністю до подрібнення зі значно нижчим або зовсім без вмісту зазначених вище добавок до грануляту. Приклад А: Гранулятор зі зрідженим шаром, який має у своєму складі пристрій для подачі матеріалу, який подає розплав сечовини у формі віртуально закритої конічної плівки, був використаний в процесі спочатку, як показано на фігурі 1. Розплав сечовини, який має bm, що становить 0,9 вагових %, і W m, що становить 1,3 вагових %, був поданий до цього пристрою для подачі. Значення для bg і W g в гранулах становили 0,92 вагових % і 0,1 ваговий %. Значення співвідношення становило 0,52. При повній відсутності формальдегіду міцність до подрібнення виготовлених гранул сечовини мала прийнятне значення, що становило 3,0МПа. Після виявлення 0,2 вагових % формальдегіду (відносно загальної кількості розплаву, поданого до пристрою для подачі матеріалу) міцність до подрібнення гранул сечовини збільшилась до 4,2МПа. Порівняльний експеримент 1: Гранули сечовини були виготовлені відповідно до одного і того ж самого способу, як описано в прикладі А. Використовуючи тільки апарат для випарювання Е1 для обробки розплаву сечовини, розплав сечовини з bm, що становить 0,7 вагових %, і W m, що становить 5,0 вагових %, був поданий до пристрою для подачі матеріалу. Були одержані гранули з bg, що становить 0,7 вагових %, і W g, що становить 1,0 ваговий %. Значення співвідношення становило 0,024. Через вимірювальний пристрій D1 додали 0,5 вагових % формальдегіду (відносно загальної кількості розплаву, поданого до пристрою для подачі матеріалу). Були одержані гранули сечовини з неприйнятною міцністю до подрібнення, що становить 0,7МПа. Коли відмірювання формальдегіду припинили, міцність до подрібнення гранул сечовини впало до навіть нижчого значення, що становить 0,5МПа. Іншою важливою механічною властивістю виготовленого грануляту є його тенденція до злипання (утворення грудок). Не злиплий продукт, який вільно тече, є важливим для забезпечення легкої переробки і мінімального розсипання продукту під час транспортування, а також при його кінцевому застосуванні. Найбільш звичайним кінце 86207 10 вим застосуванням сечовини є добрива. В більшості країн добрива тепер розпилюють над землею за допомогою механічних пристроїв, що катаються. Дуже важливо, що в цих механічних пристроях сечовина вільно тече і є вільною від грудок. Грудки або поведінка не вільної течії грануляту сечовини призводить до не рівномірного розподілу добрива по полю з негативним впливом на врожай на площах цієї землі, де застосована менша, ніж середня доза добрива. Тенденцію до злипання сечовини можна, наприклад, виміряти в тестах, в яких зразок грануляту зберігають впродовж деякого часу під специфікованим тиском. Тиск, необхідний для руйнування зразка після цього зберігання, є мірою тенденції до злипання грануляту. Чим більший цей тиск до руйнування, тим вища тенденція до злипання продукту. Взагалі, тенденція до злипання може становити менше, ніж 0,8 бар, щоб гарантувати, що можна не хвилюватися за застосування добрива кінцевим споживачем. Дуже добре відомо, що тенденція до злипання грануляту сечовини можна зменшити шляхом додавання грануляційних добавок. Також відомо, що тенденцію до злипання грануляту сечовини можна зменшити шляхом покриття поверхні грануляту поверхнево-активними компонентами. З цією метою іноді водний розчин речовин, що омиляються (таких як алкіл сульфонат або алкіл сульфат), розпилюють над поверхнею грануляту сечовини. Недоліком цього виду захисту поверхні грануляту є висока вартість цих добавок. Тепер встановлено, що на тенденцію грануляту сечовини до злипання може також впливати значення визначеного вище співвідношення біурету і води. Шляхом вибору правильних значень для біурету і води можна одержати гранульований продукт з поведінкою без злипання від хорошої до відмінної без відмірювання згаданих вище добавок або зі значно зменшеними кількостями добавок. Приклад В: Гранулятор зі зрідженим шаром, який має у своєму складі застосований пристрій для подачі матеріалу, який подає розплав сечовини у формі віртуально закритої конічної плівки, був використаний в процесі так, як подано на фігурі 5. За допомогою такої установки для подачі матеріалу можна одержати розплав сечовини з bm, що становить 2,2 вагових %, і Wm, що становить 1,5 вагових %. В гранулах bg становило 2,3 вагових % і W g становило 0,2 вагових %. Значення співвідношення становило 2,59. Тенденція до злипання гранул сечовини мала прийнятне значення (0,4 бар). Після додавання тільки 0,05% водного розчину етилгексил сульфату через дозувальний пристрій D3 тенденція до злипання гранул сечовини мала відмінне значення, що становить < 0,1 бар. Таким чином можна уникнути обробку токсичним розчином формальдегіду, хоча вартість дорогого етилгексил сульфату можна зменшити наполовину порівняно з порівняльним експериментом 2. Порівняльний експеримент 2: Секція випарювання між виробництвом сечовини і пристроєм для подачі матеріалу до гранулятора модифікували таким чином, як показано на 11 86207 фігурі 1 з тільки одним апаратом для випарювання. Розплав сечовини, який має bm, що становить 0,7 вагових %, і W m, що становить 5,0 вагових %, подали до цього пристрою для подачі матеріалу. Значення bg та W g становили відповідно 0,7 вагових % і 1,0 ваговий %. Значення співвідношення становило 0,024. Додали 0,5 вагових % формальдегіду (відносно загальної подачі розплаву до пристрою для подачі матеріалу) через пристрій для відмірювання D1. Додали 0,1 ваговий % (відносно загальної Комп’ютерна верстка Д. Шеверун 12 кількості розплаву, поданого до пристрою для подачі матеріалу) водного розчину етил-гексил сульфату до грануляту через пристрій для відмірювання D3. Одержали гранули з хорошою поведінкою не злипання (тенденція до злипання становить < 0,1 бар). Коли відмірювання формальдегіду та етил-гексил сульфату припинили, тенденція до злипання гранул сечовини виявилась повністю не прийнятною (тенденція до злипання становить 2 бар). Підписне Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for preparation of urea granules

Автори англійськоюMutsers Stanislaus Martinus Petrus

Назва патенту російськоюСпособ изготовления гранул мочевины

Автори російськоюМутсерс Станислаус Мартинус Петрус

МПК / Мітки

МПК: B01J 2/16

Мітки: виготовлення, сечовини, гранул, спосіб

Код посилання

<a href="https://ua.patents.su/6-86207-sposib-vigotovlennya-granul-sechovini.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення гранул сечовини</a>

Попередній патент: Спосіб надлишкових вимірювань вологості паперу

Наступний патент: Синергічна фунгіцидна комбінація активних речовин

Випадковий патент: Спосіб утворення і приведення у циркуляцію піни в устаткуванні й пристрій для здійснення цього способу