Спосіб газифікації вугілля

Номер патенту: 26829

Опубліковано: 12.11.1999

Автори: Ноздрачов Валерій Андрійович, КРАВЦОВ Владлен Васильович, Шелудченко Володимир Ілліч

Формула / Реферат

1. Спосіб газифікації вугілля, що включає дуття з агентами, що газифікують вугілля, в шлаковий розплав нижче його поверхні, подачу вугілля зверху в шлаковий розплав, відвід синтез-газу і рідкого шлаку, який відрізняється тим, що дуття в шлаковий розплав виконують сумішшю повітря, кисню і водяної пари з витратою 1,3 - 4,0кг газової суміші на 1кг вугілля, а в реактор вище рівня шлакового розплаву додатково подають водяну пару у кількості 0,5 - 1,4кг на 1кг вугілля.

2. Спосіб по п.1, який відрізняється тим, що співвідношення повітря, кисню і водяної пари в газовій суміші складає 3 - 75мас.% повітря, 25 - 70мас.% кисню, 1,5 - 40мас.% водяної пари.

3. Спосіб по п.1, який відрізняється тим, що вугілля в реактор подають з максимальною фракцією 25мм.

4. Спосіб по п.1, який відрізняється тим, що дуття в шлаковий розплав виконують в пульсуючому режимі з частотою пульсацій дуття, рівною 0,2 - 5,0Гц.

Текст

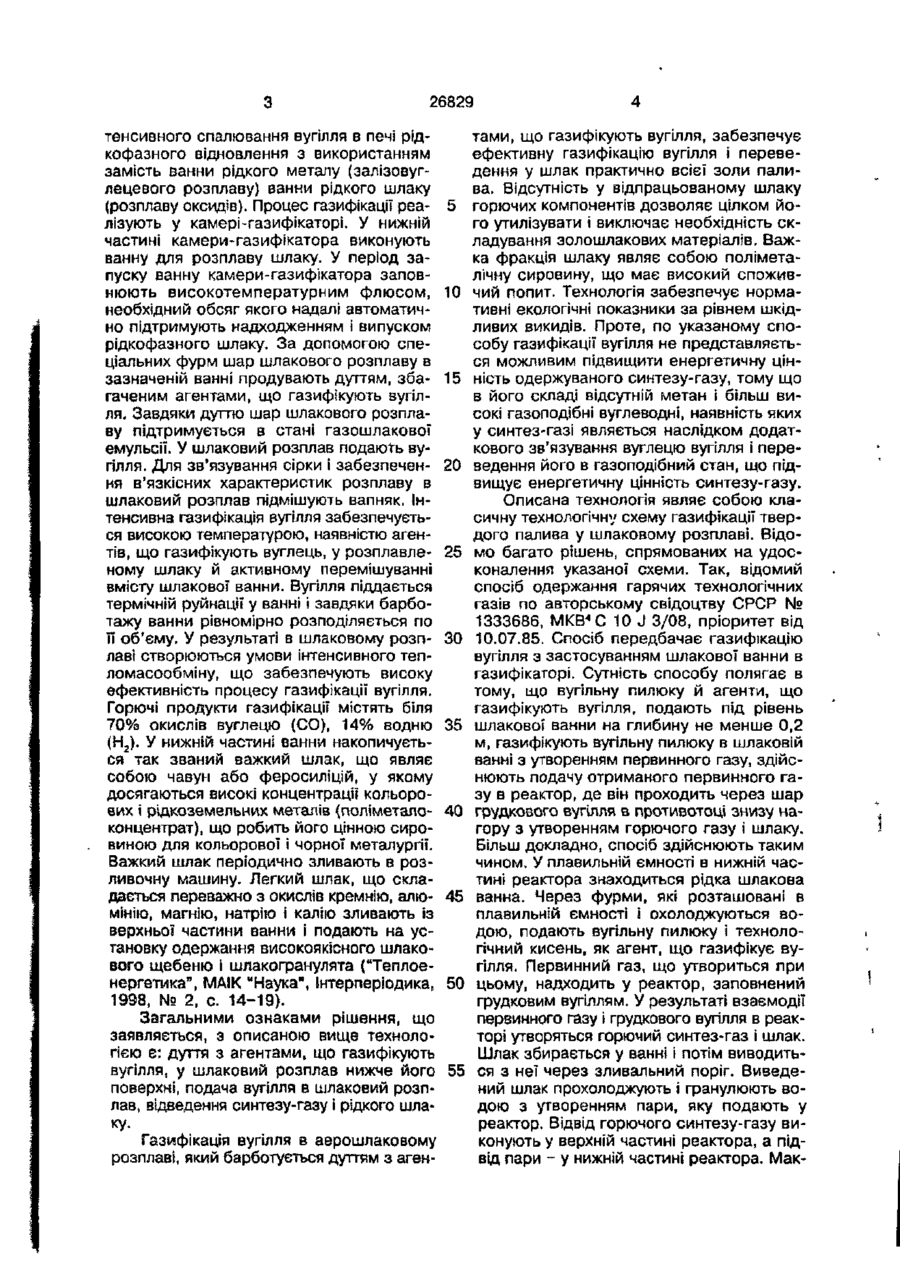

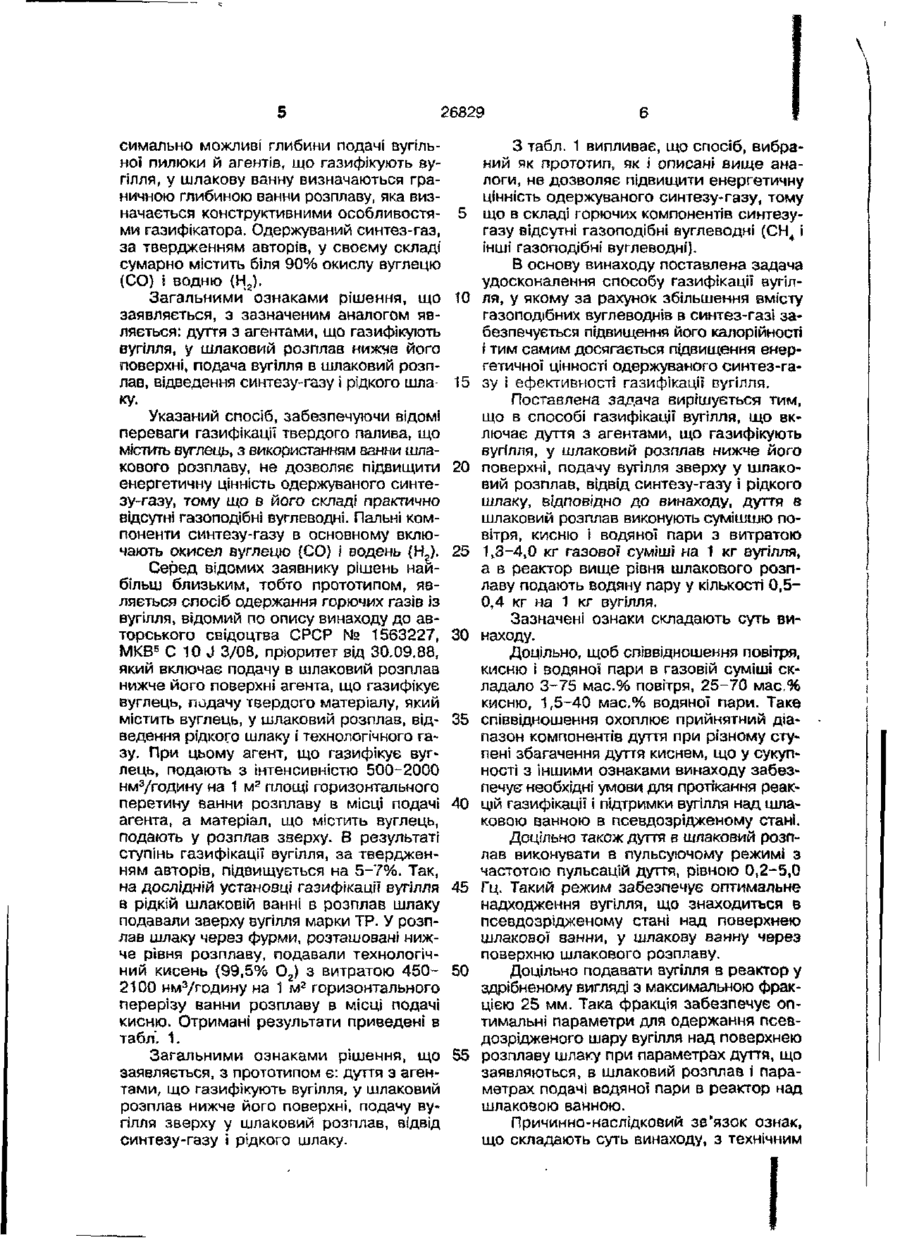

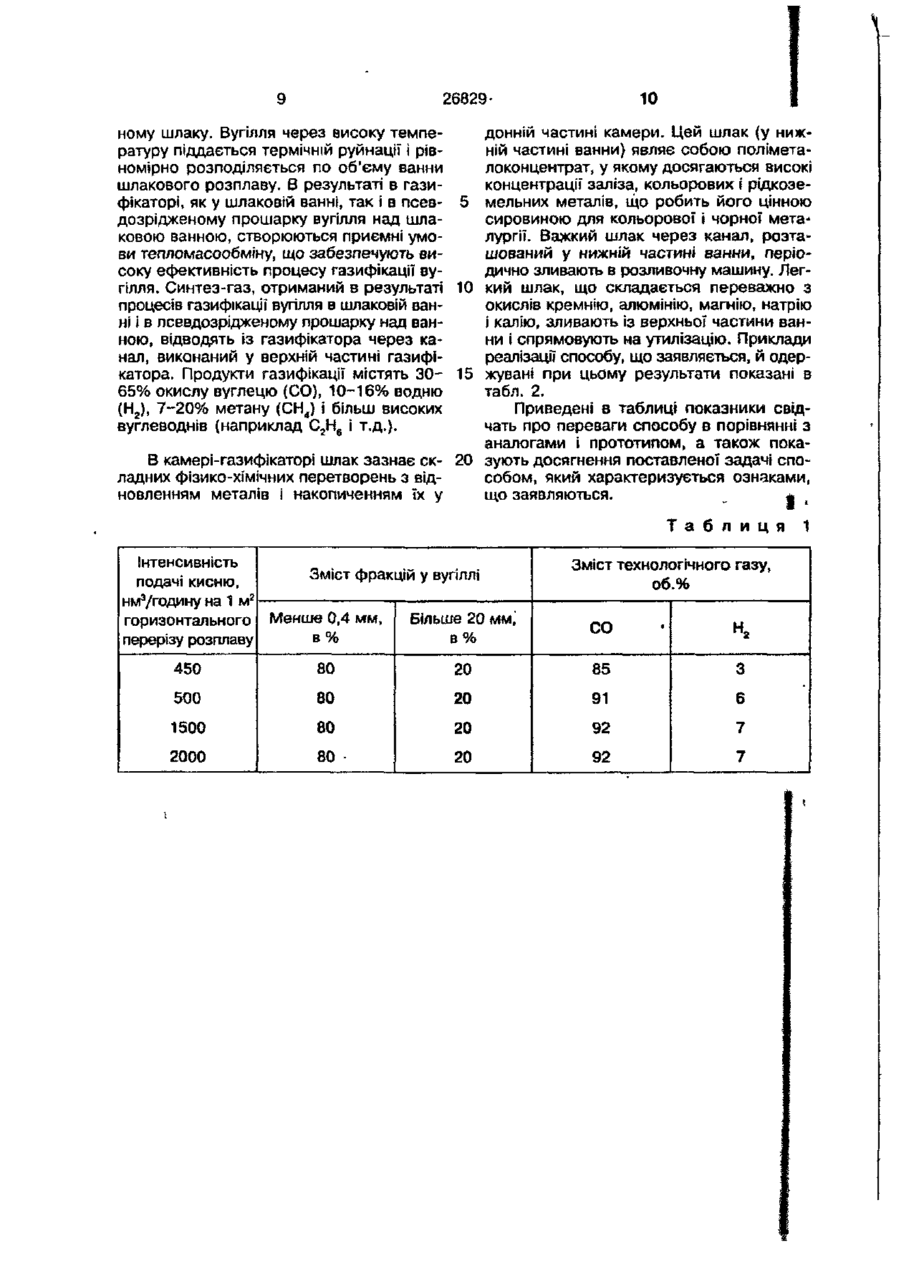

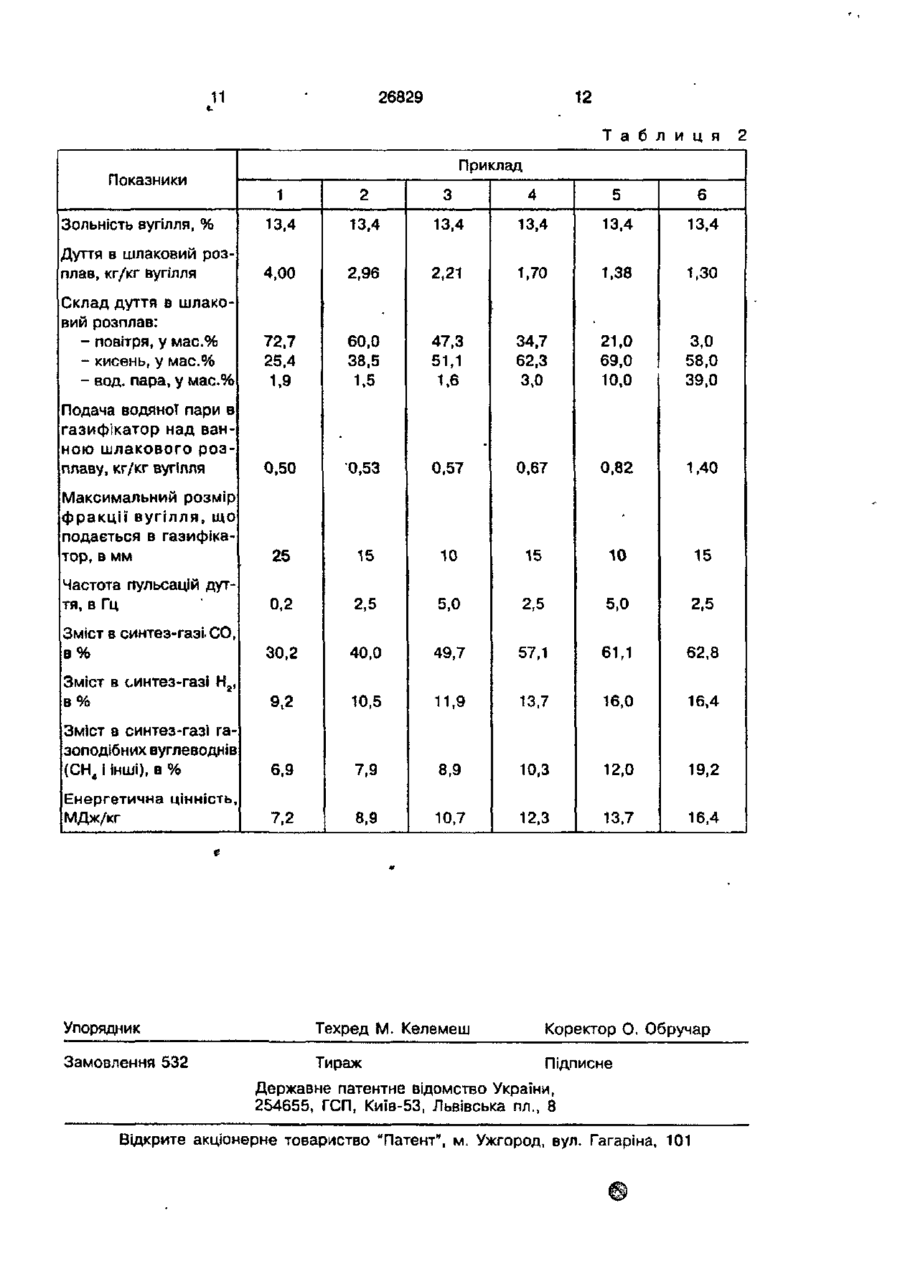

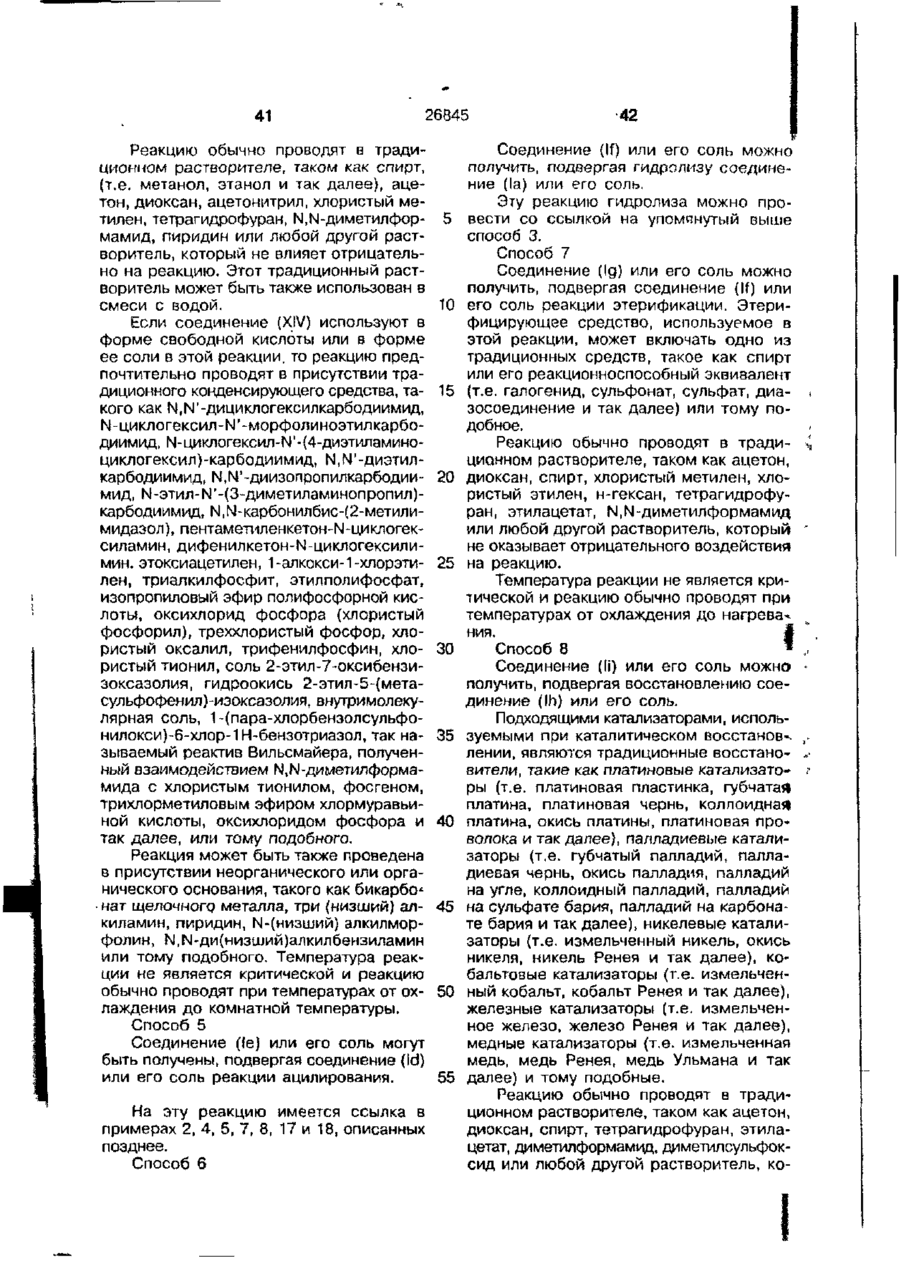

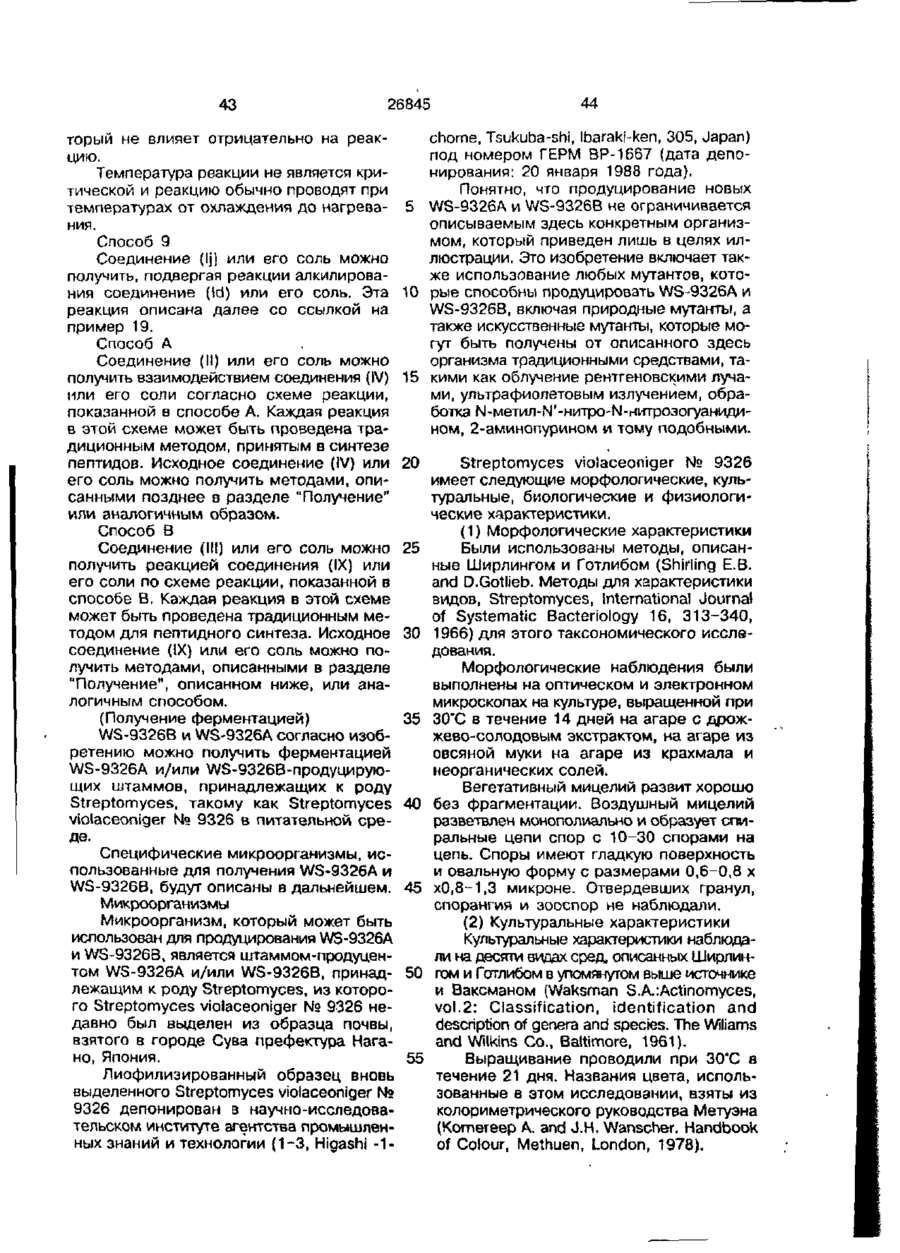

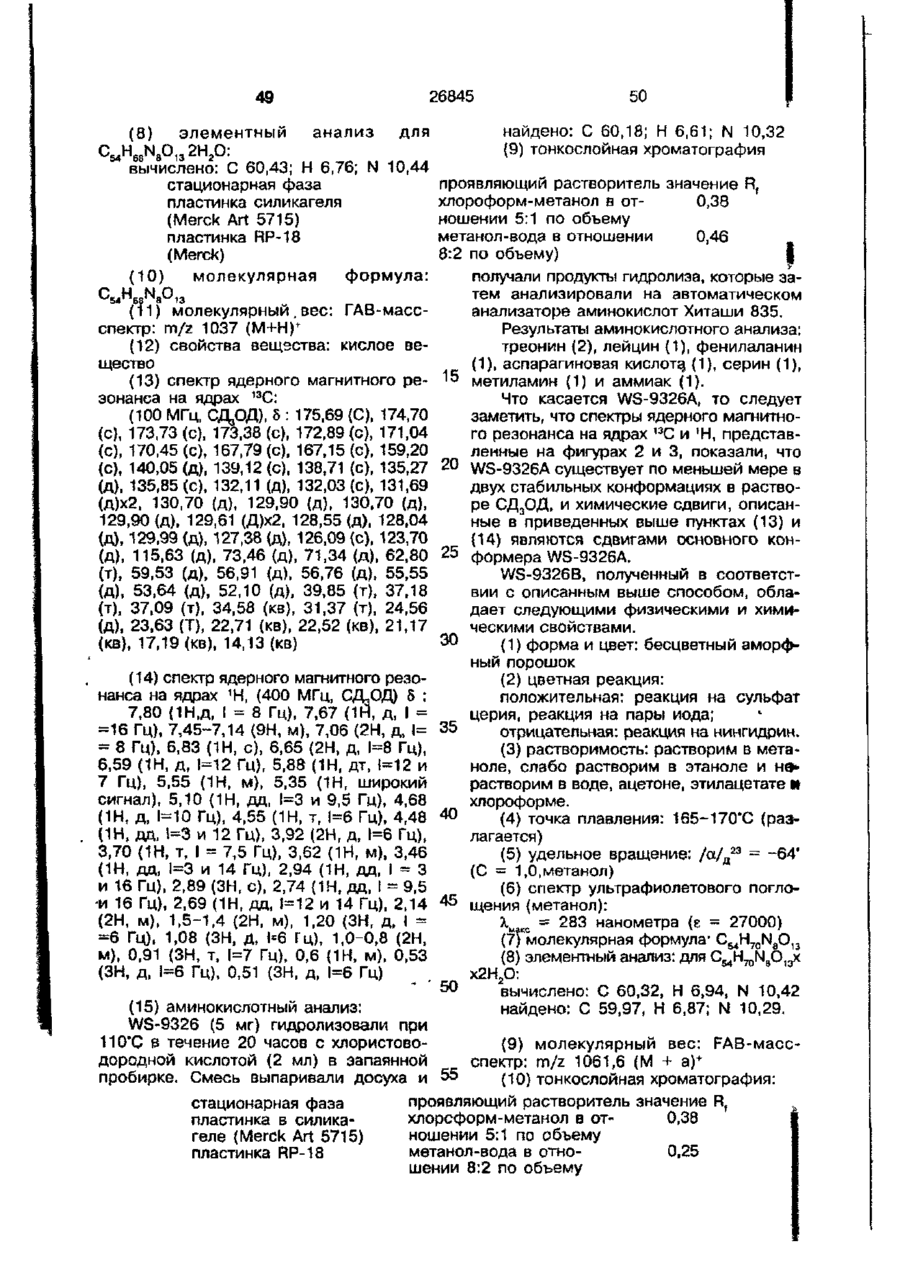

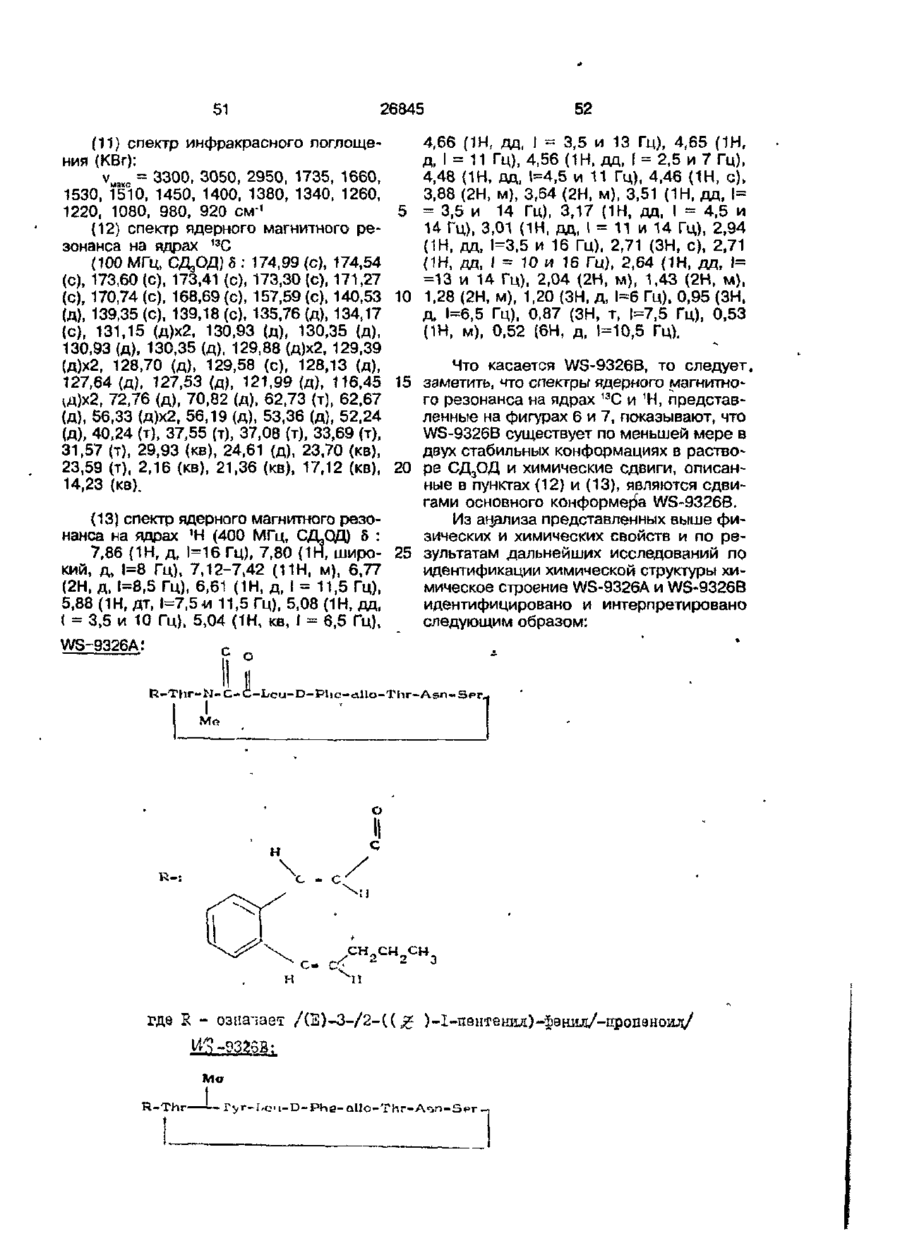

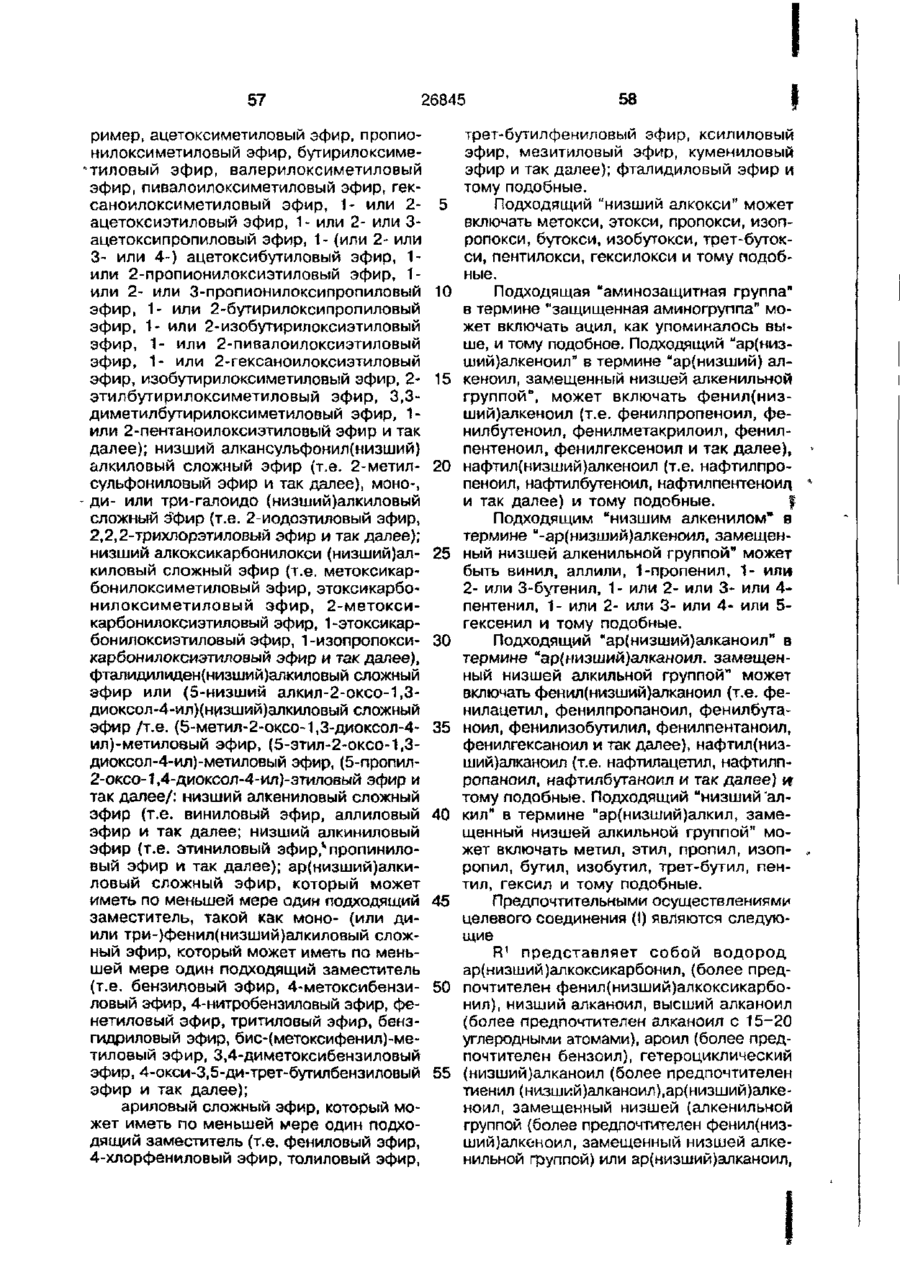

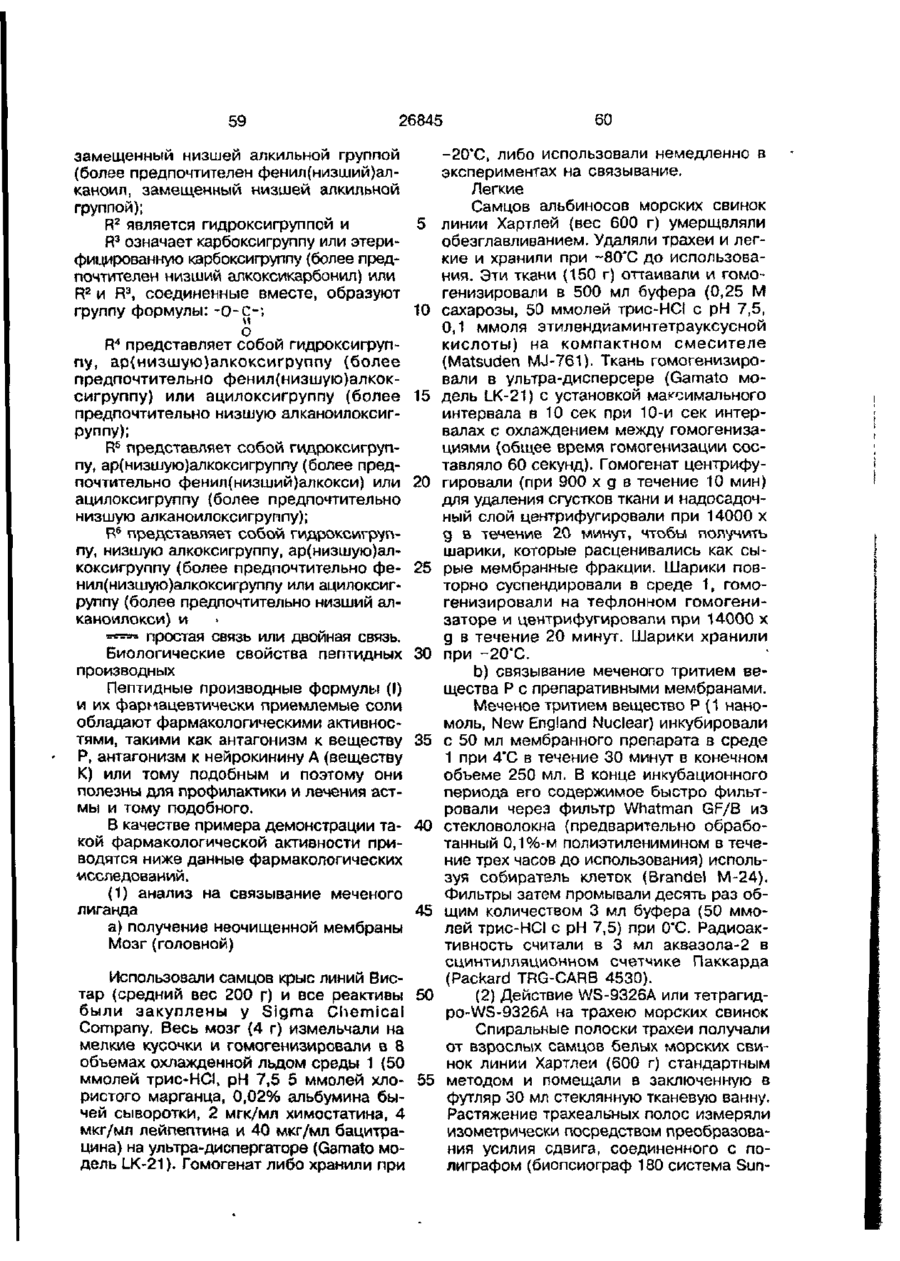

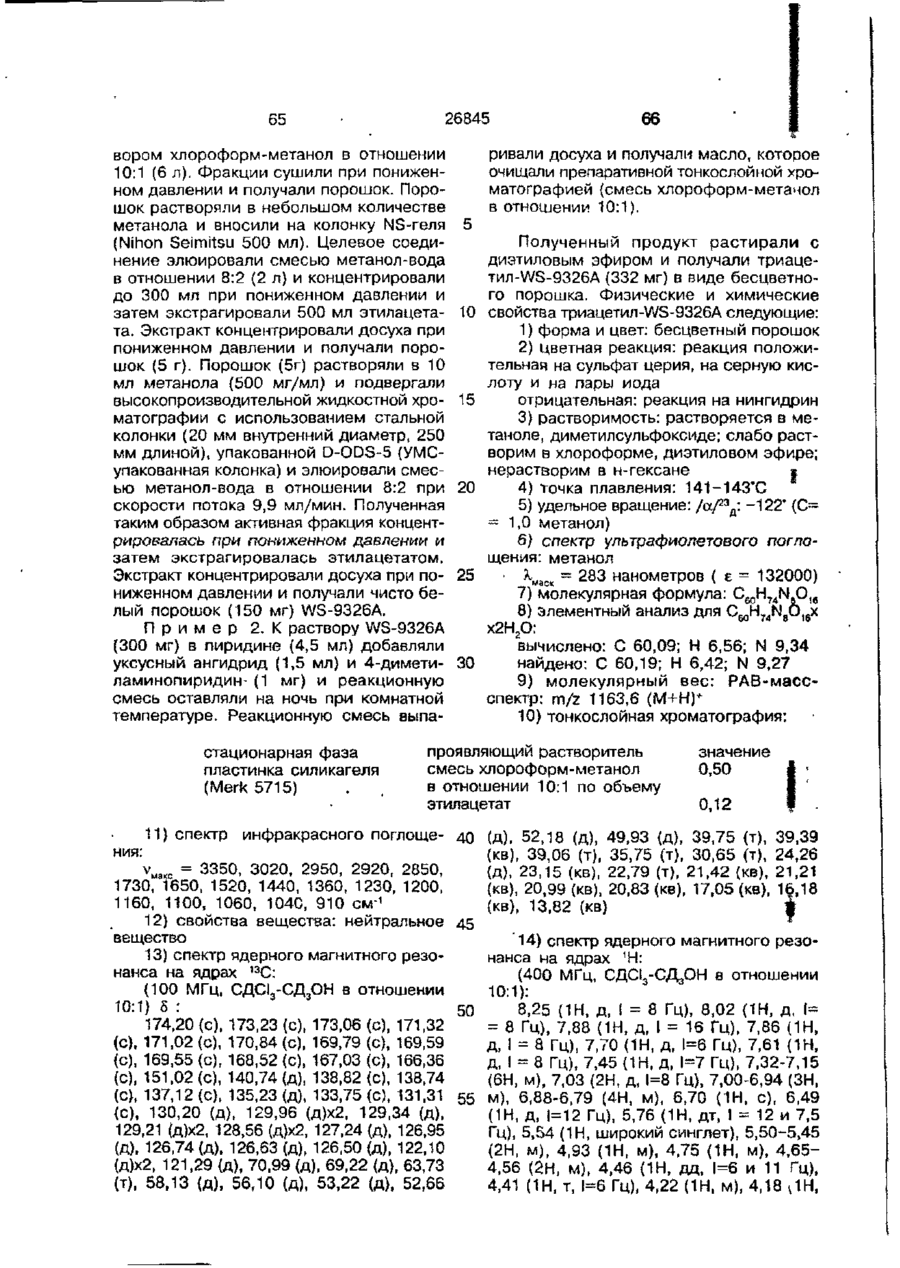

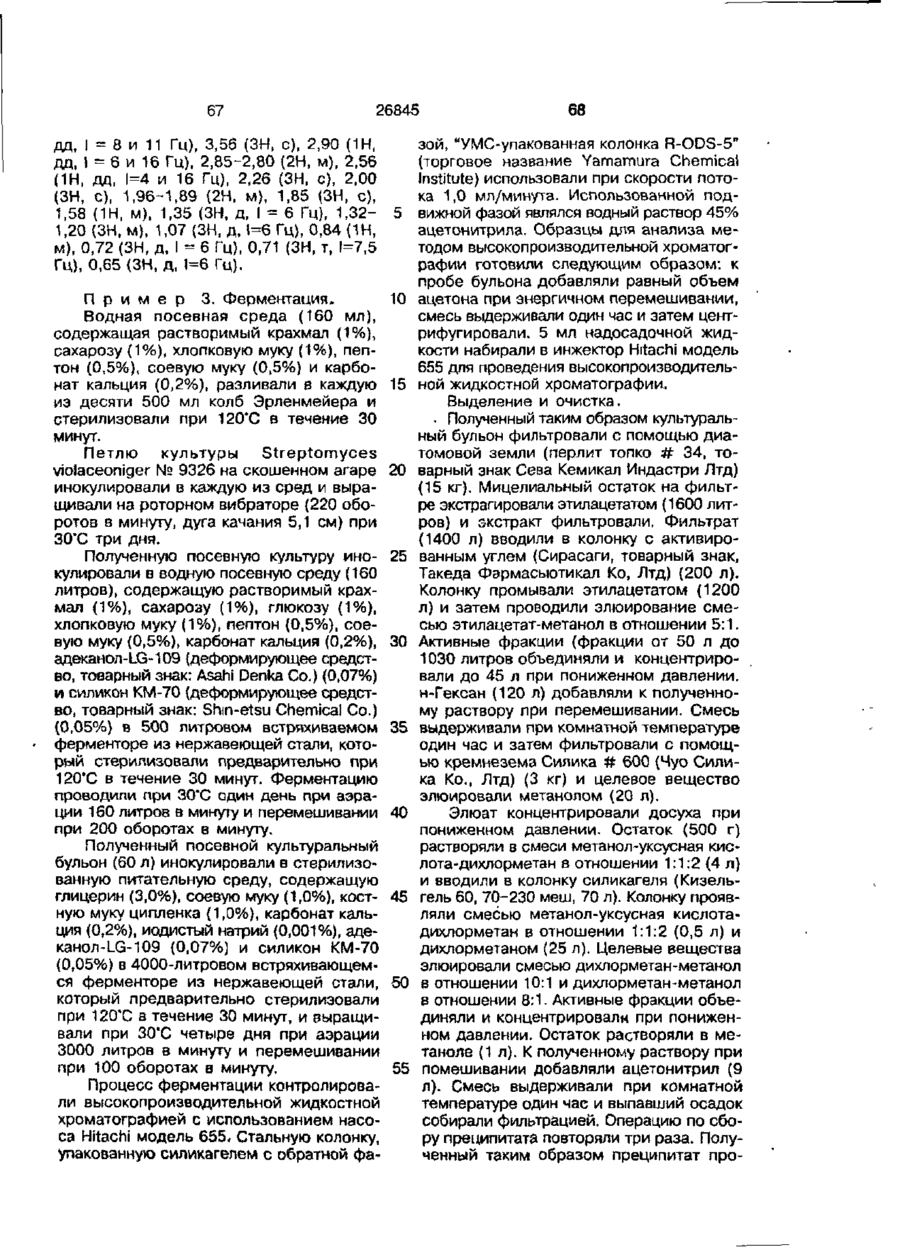

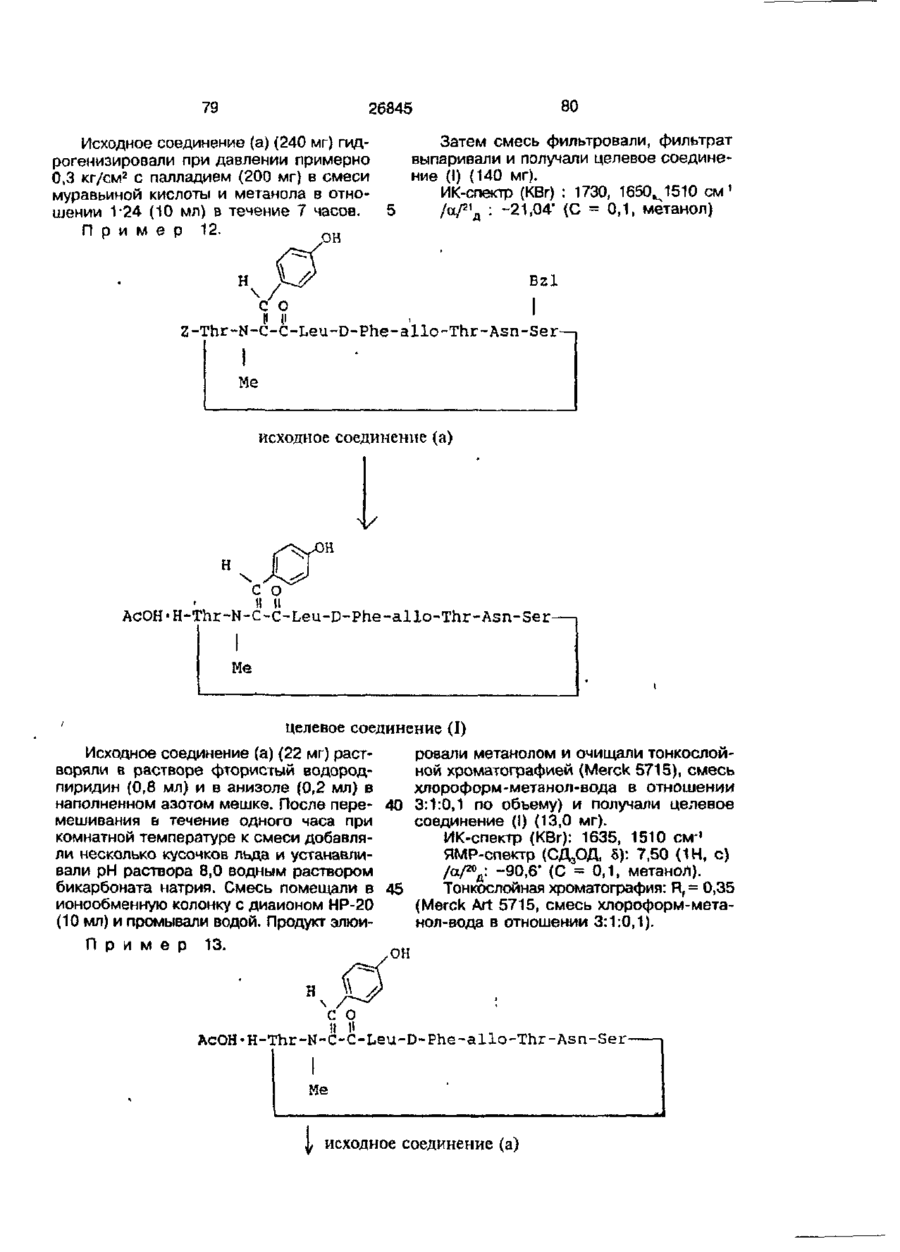

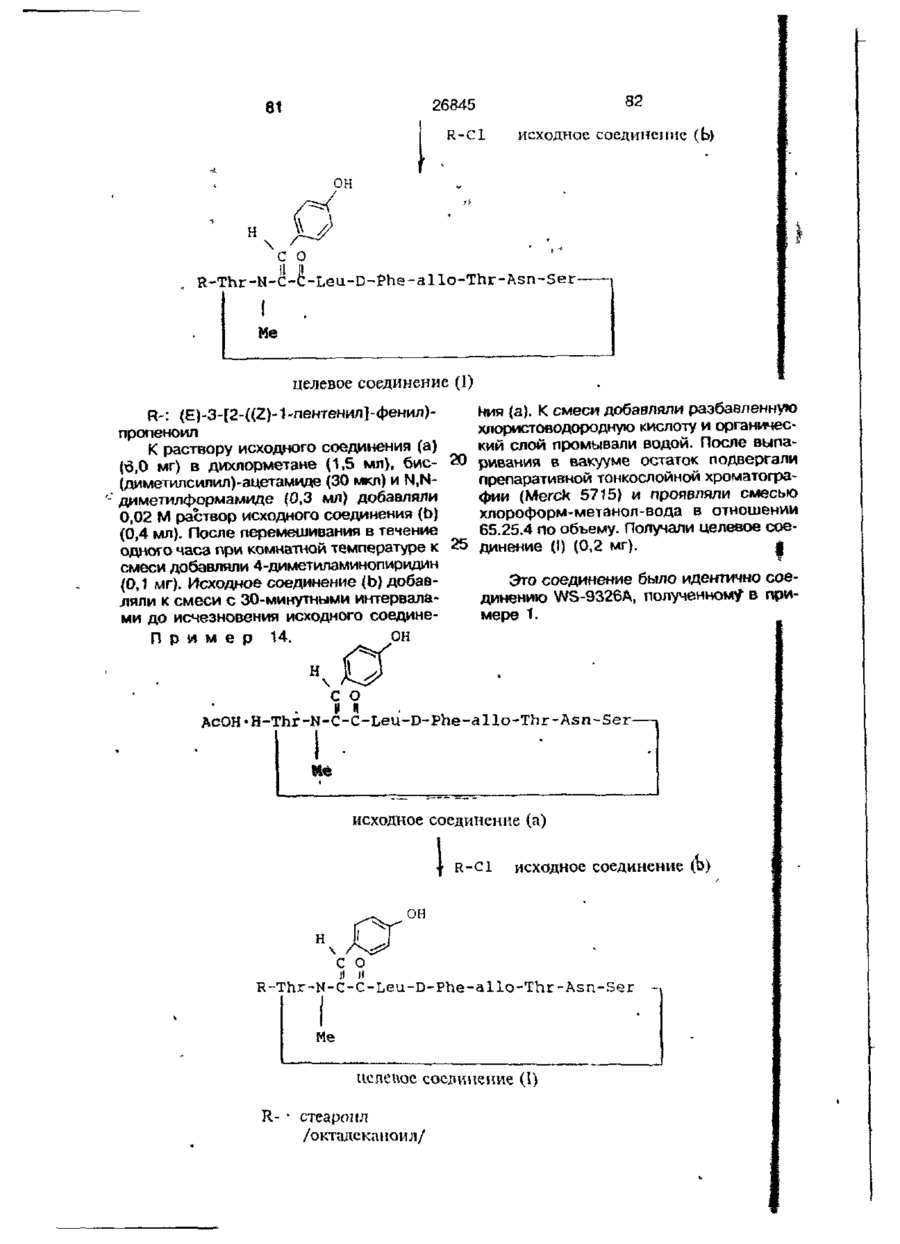

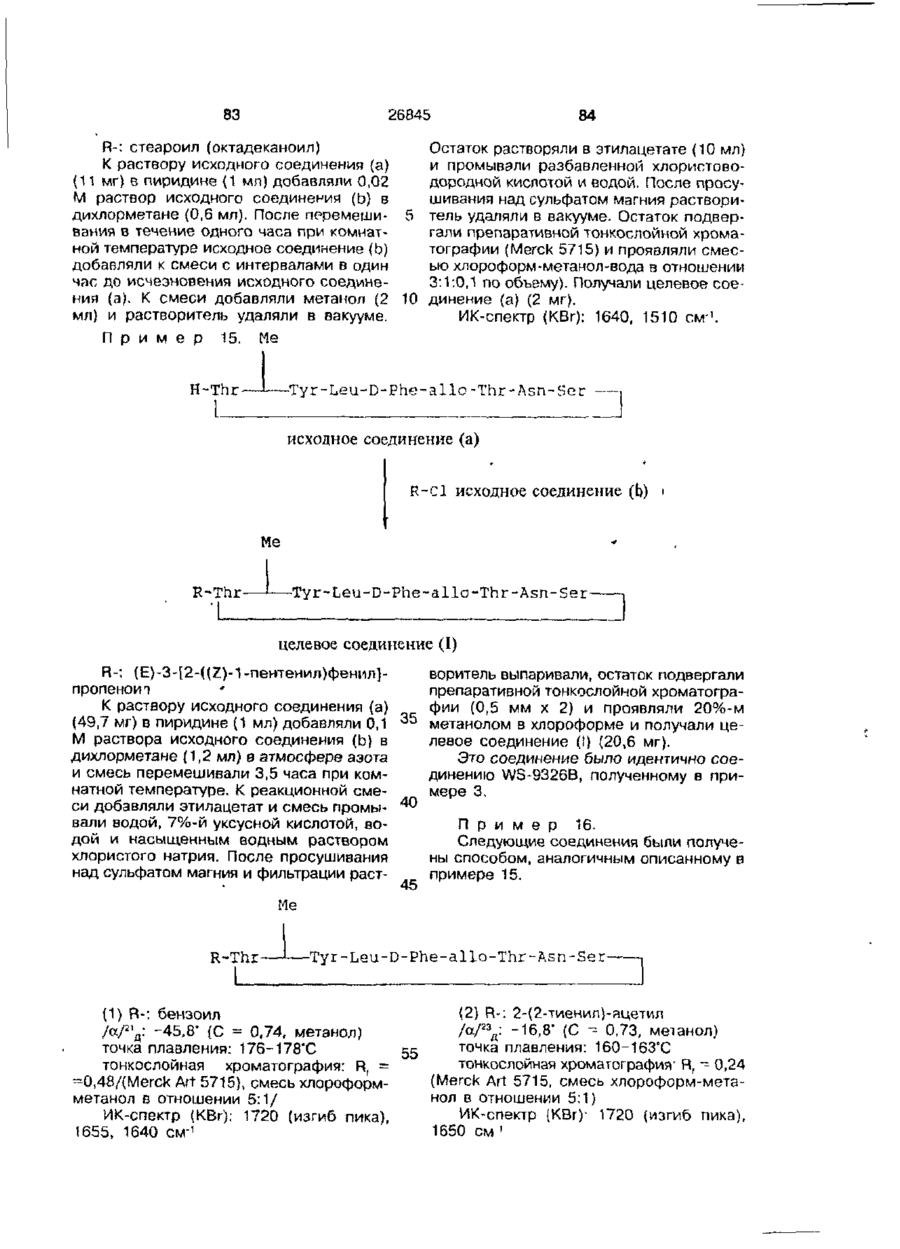

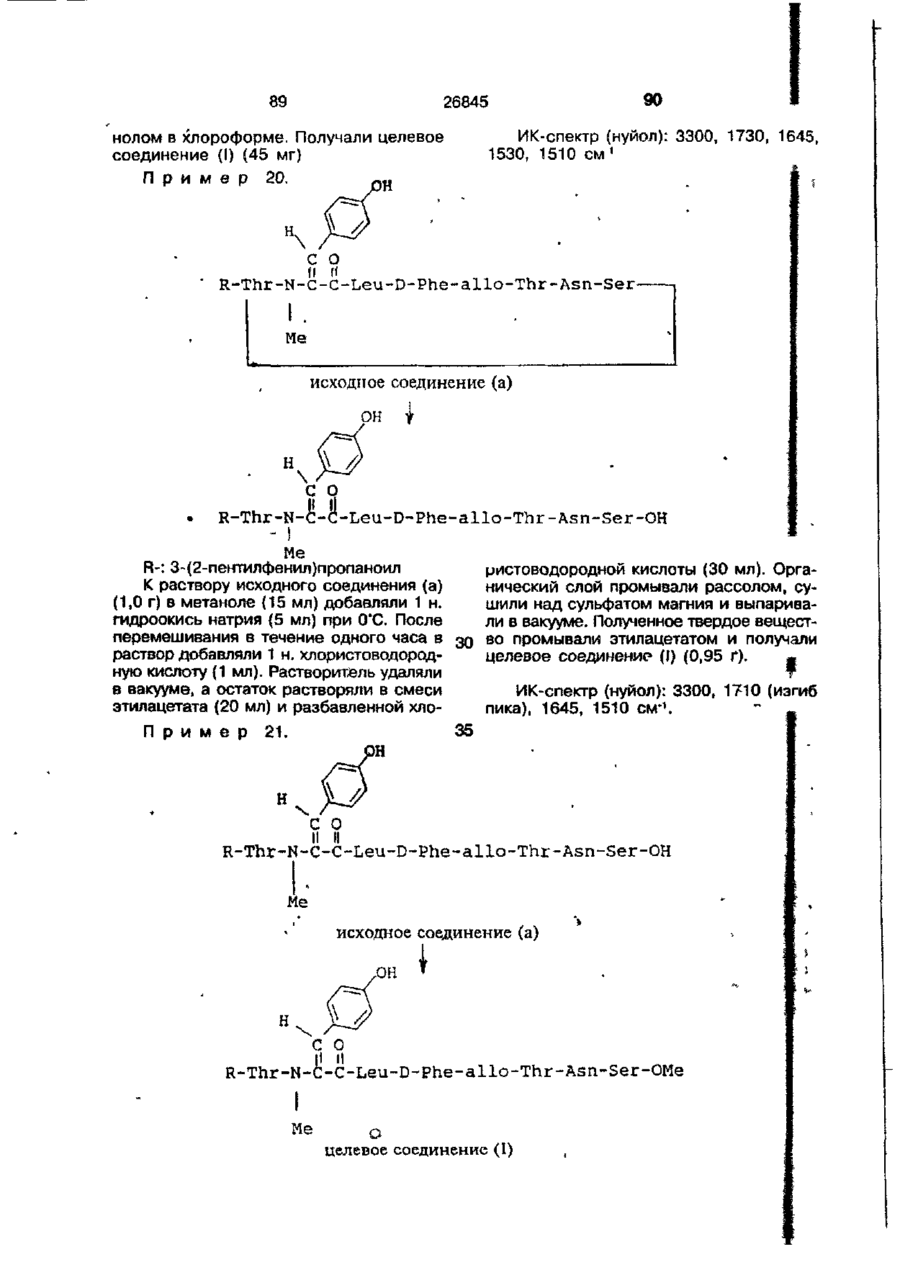

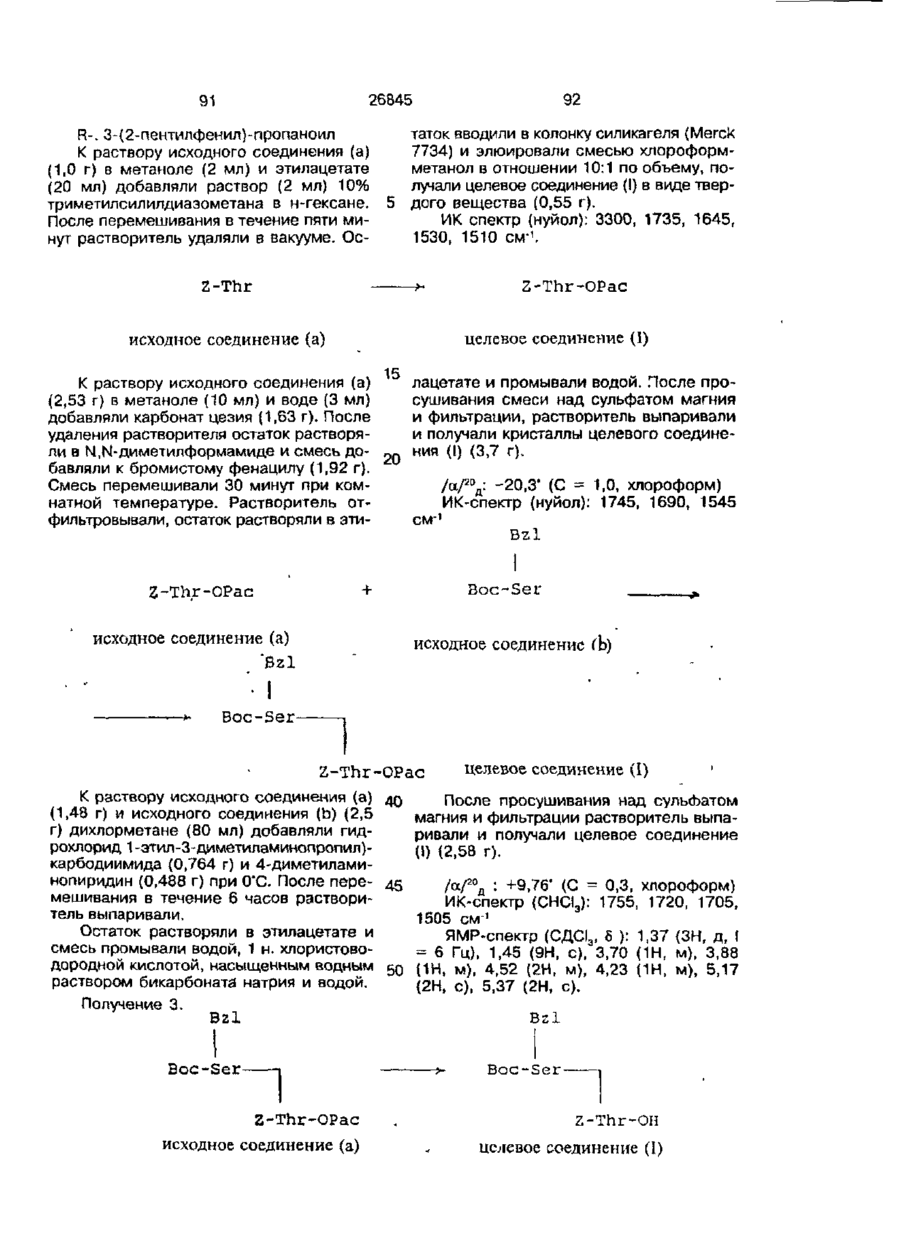

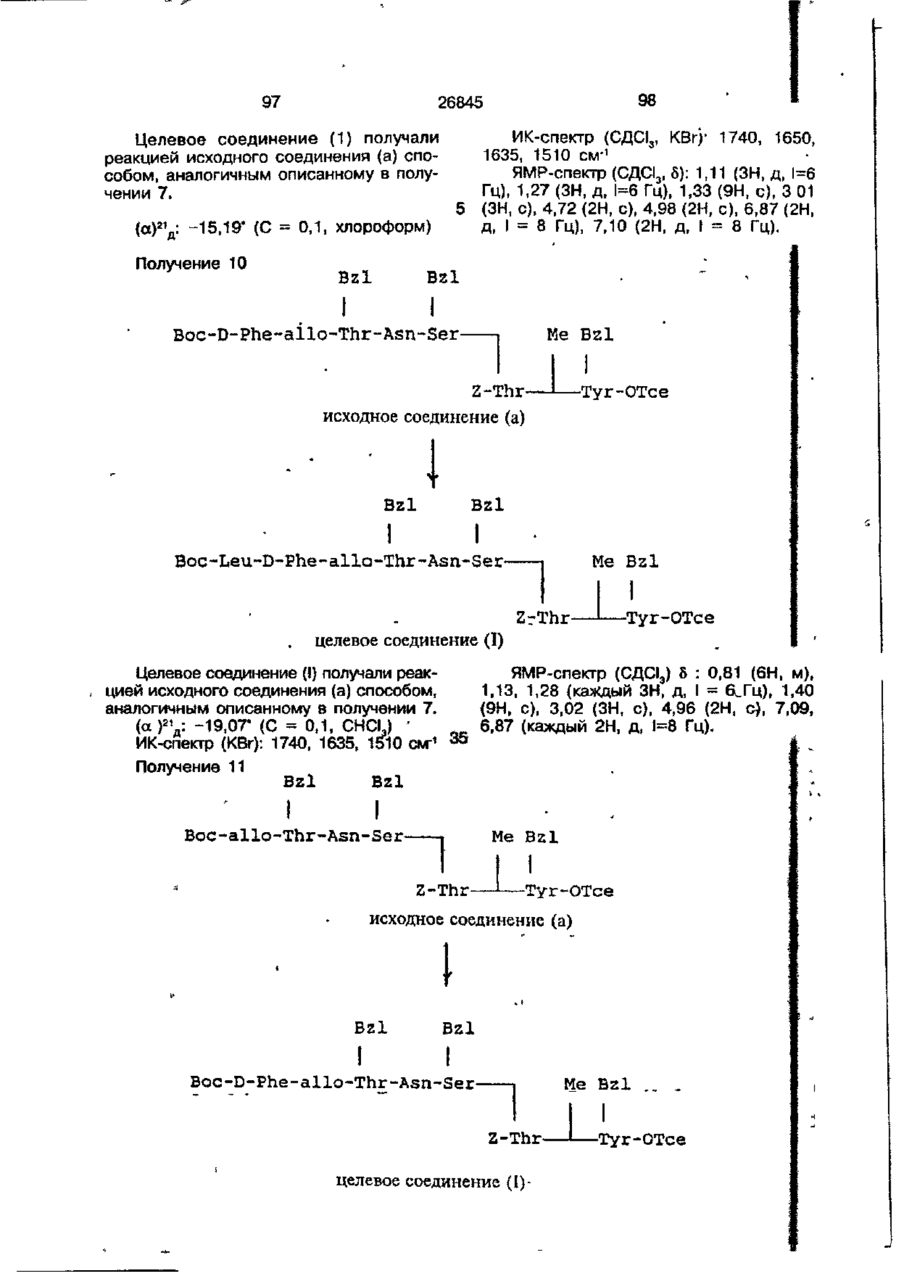

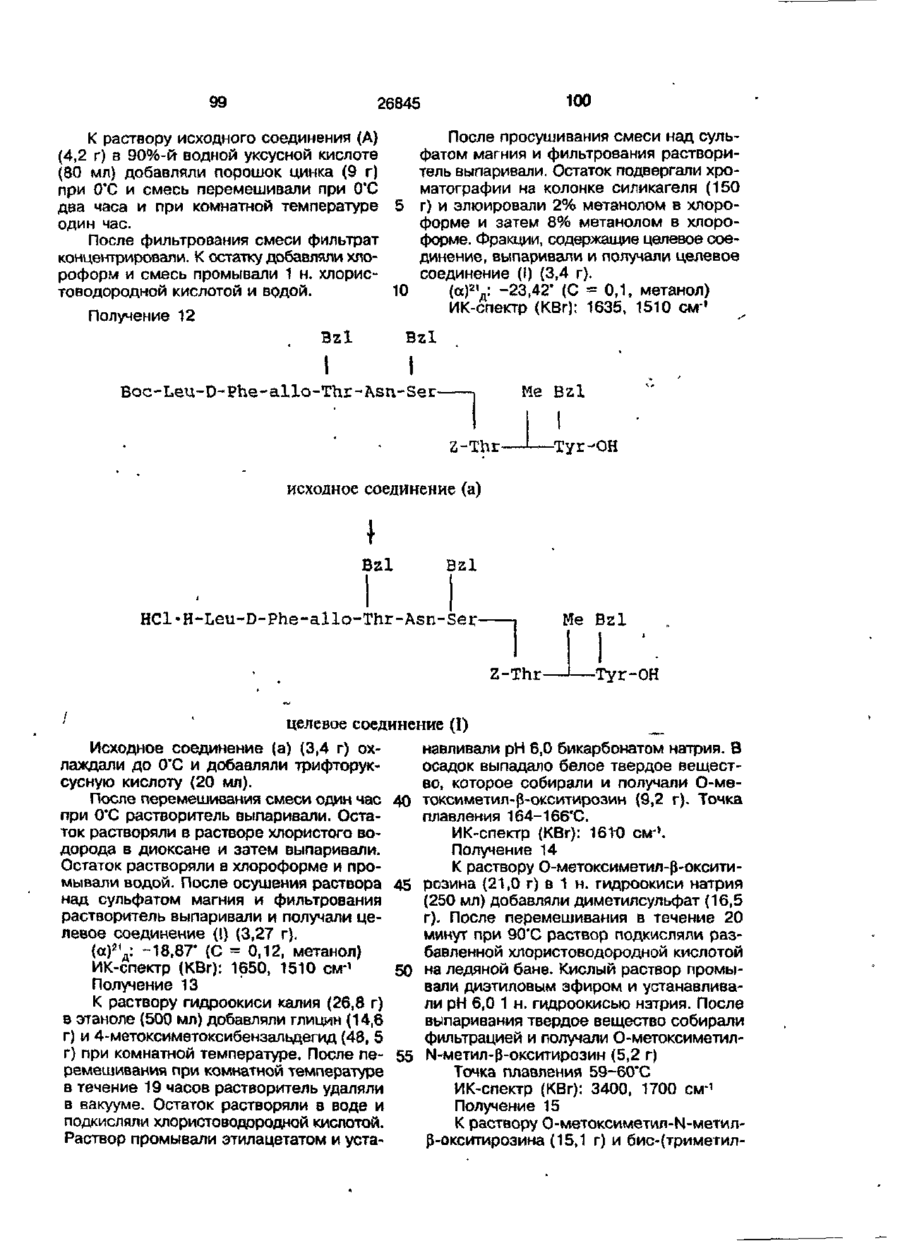

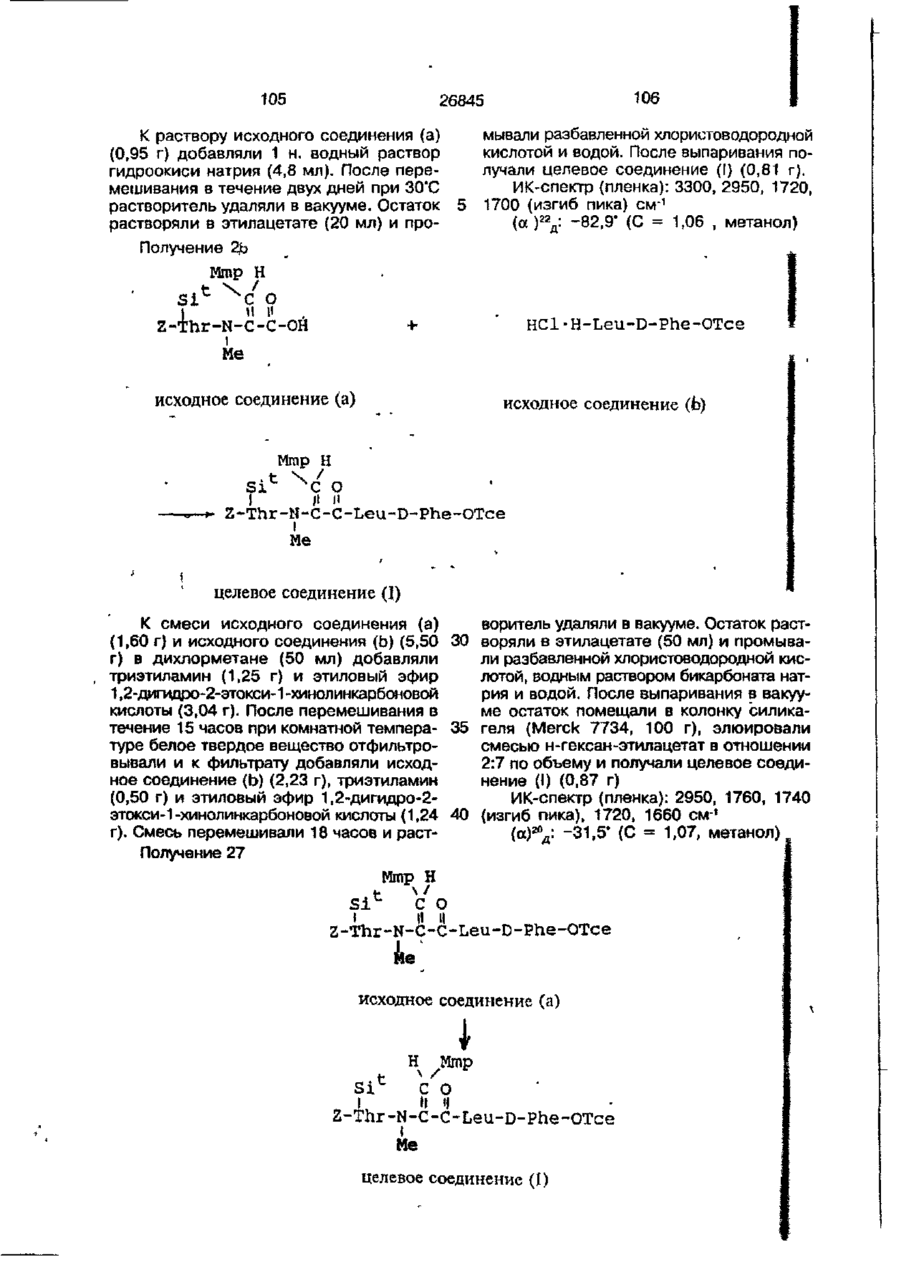

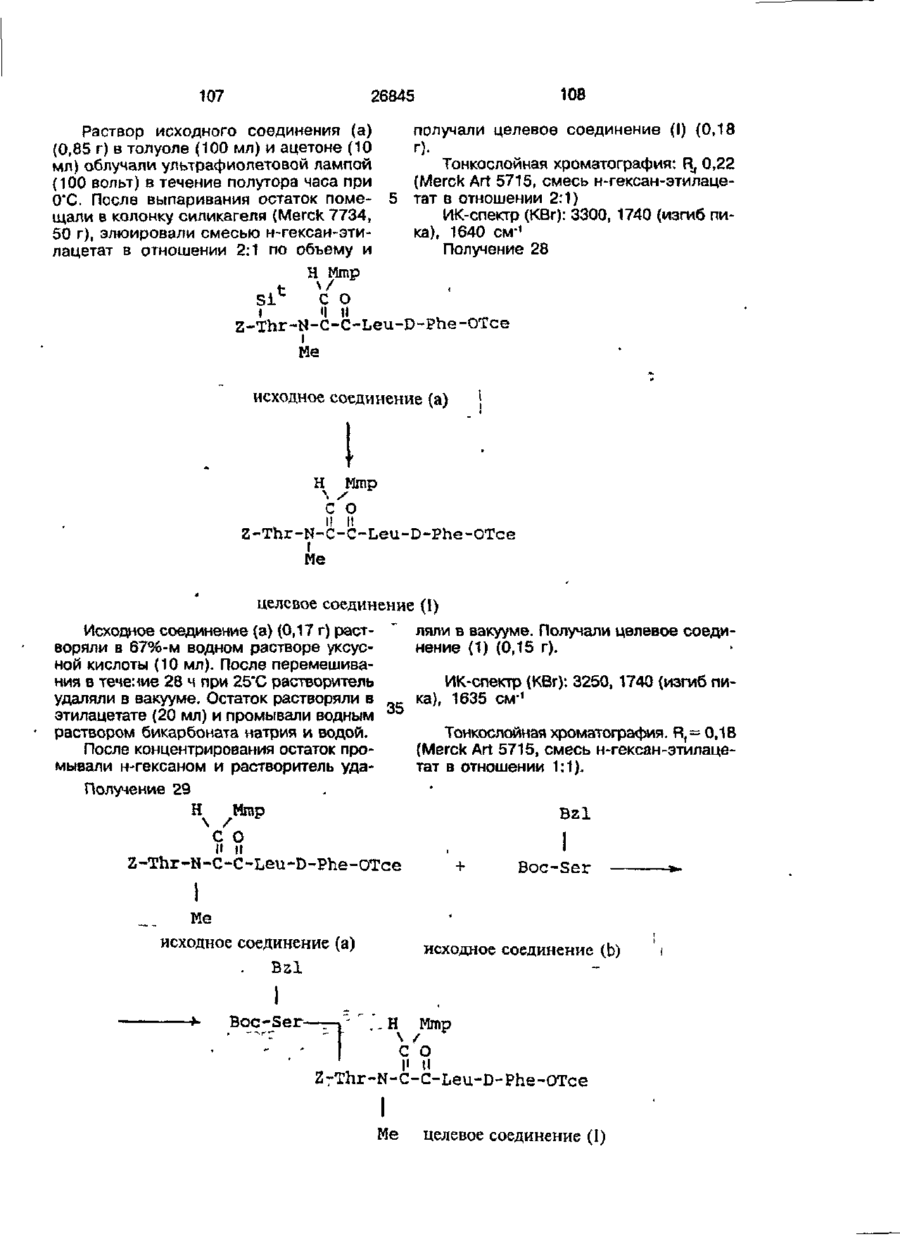

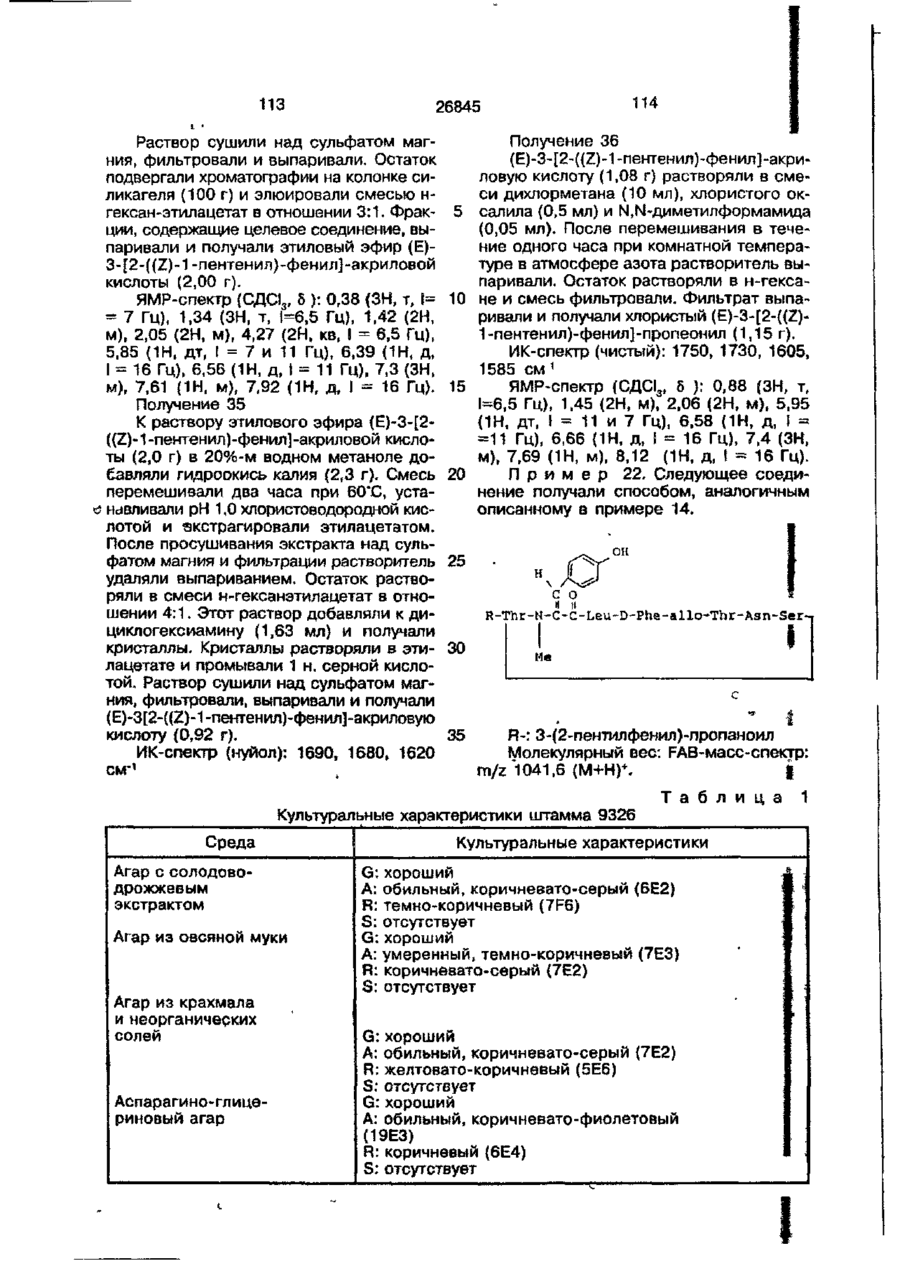

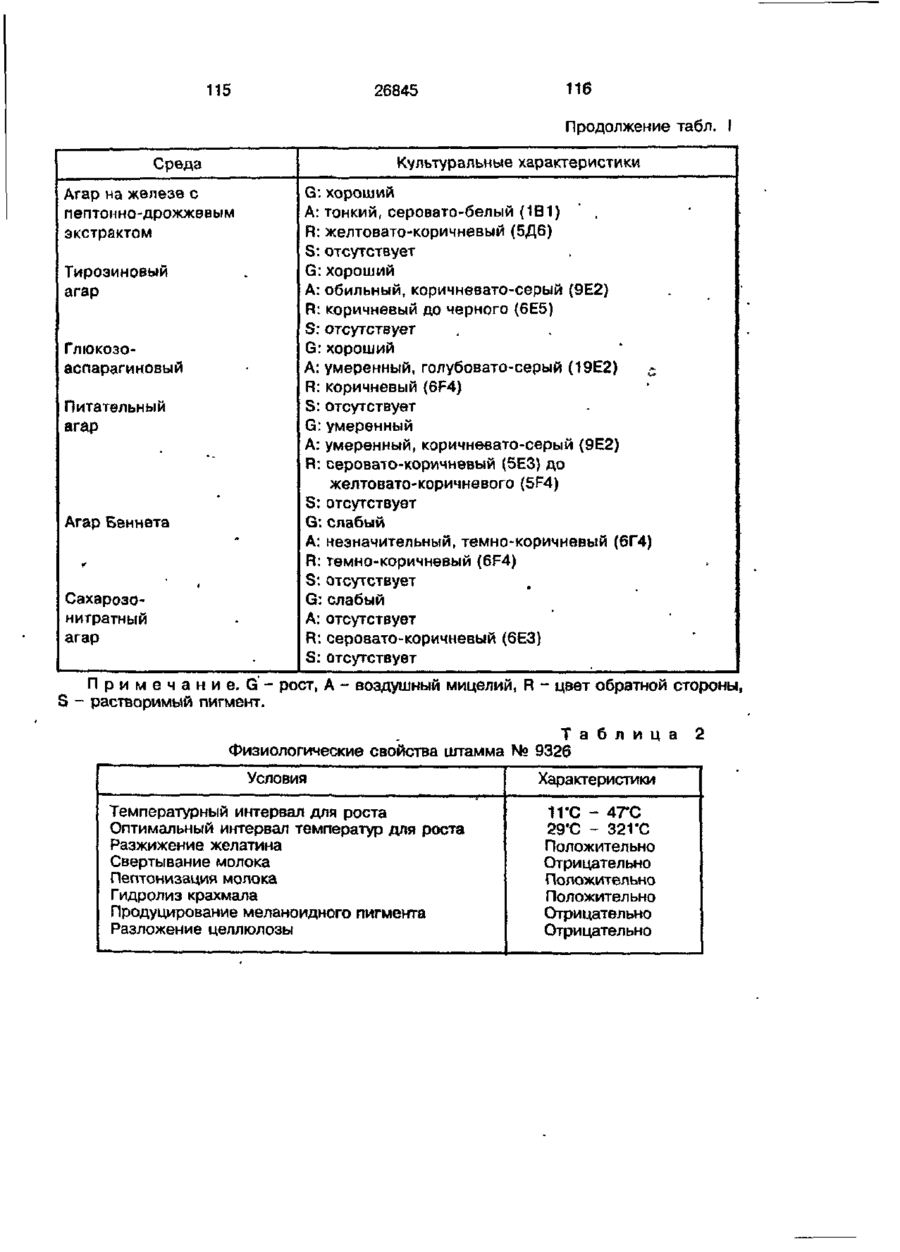

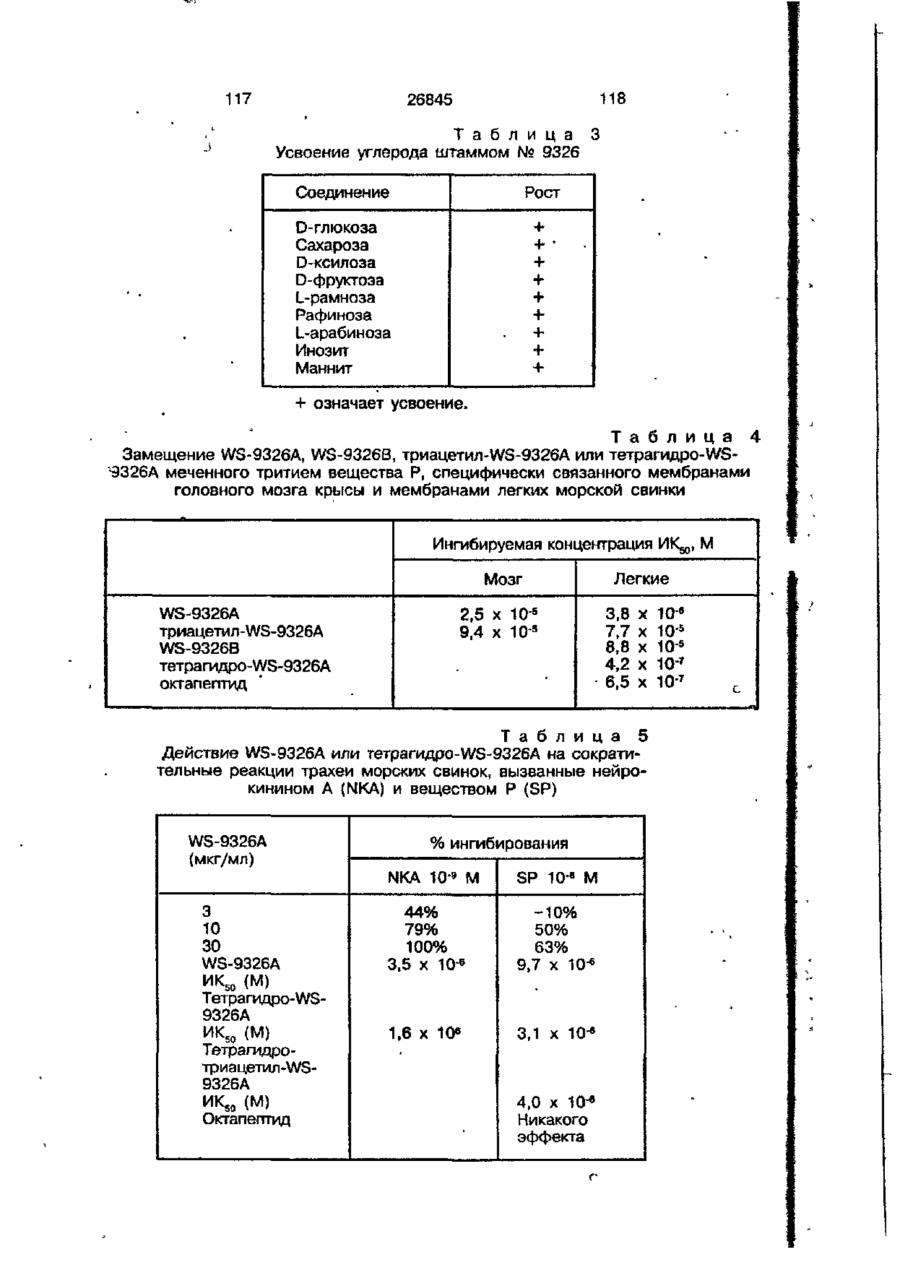

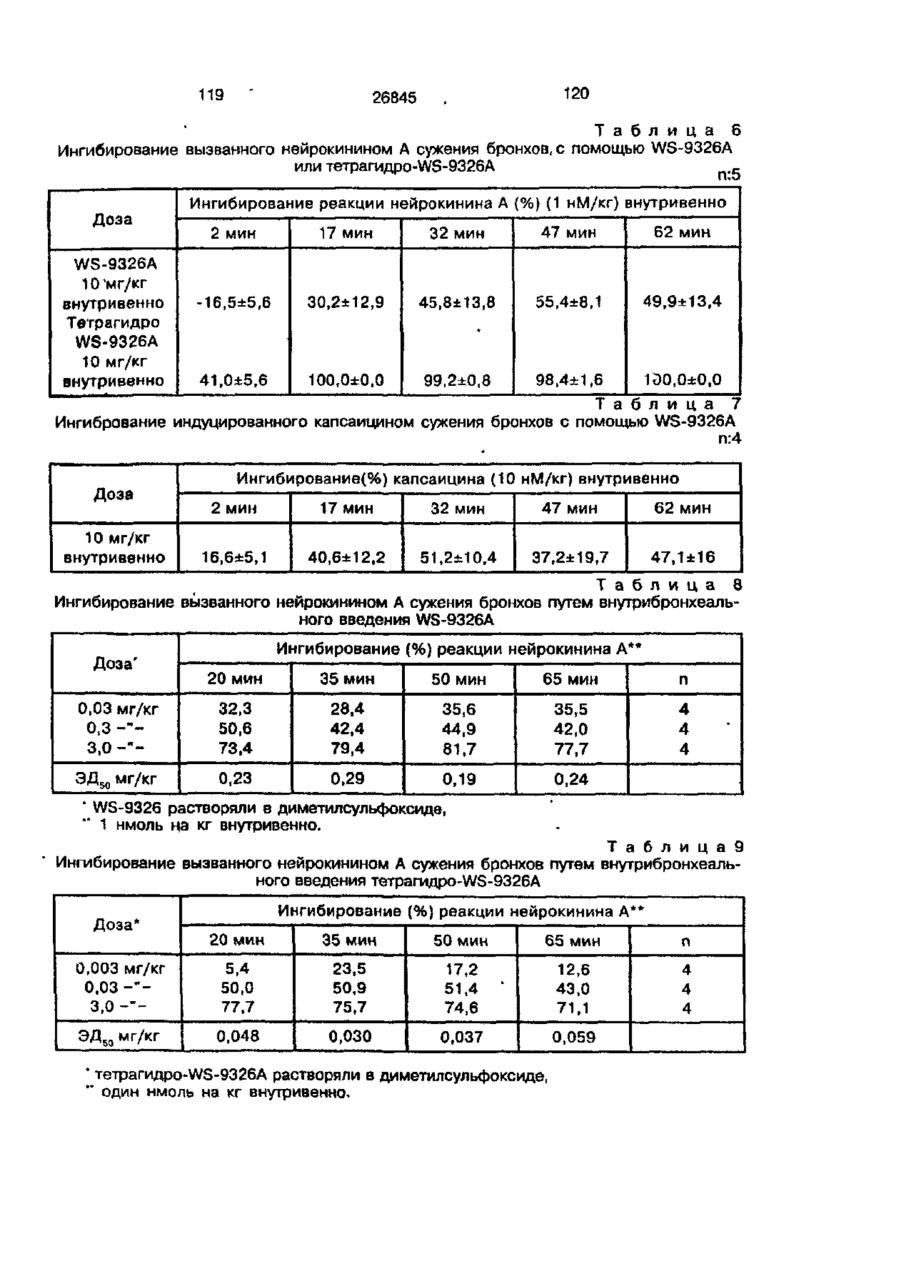

1. Спосіб газифікації вугілля, що включає дуття з агентами, що газифікують вугілля, в шлаковий розплав нижче його поверхні, подачу вугілля зверху в шлаковий розплав, відвід синтез-газу і рідкого шлаку, який в і д р і з н я є т ь с я тим, що дуття в шлаковий розплав виконують сумїшшю повітря, кисню і водяної пари з витратою 1,3-4,0 кг газової суміші на 1 кг вугілля, а в реактор вище рівня шлакового розплаву додатково подають водяну пару у кількості 0,5-1,4 кг на 1 кг вугілля. 2. Спосіб по п. 1, який в і д р і з н я є т ь с я тим, що співвідношення повітря, кисню і водяної пари в газовій суміші складає 3-75 мас.% повітря, 25-70 мас.% кисню, 1,5-40 мас.% водяної пари. 3. Спосіб по п. 1, який в і д р і з н я є т ь с я тим, що вугілля в реактор подають з максимальною фракцією 25 мм. 4. Спосіб по п, 1, який в і д р і з н я є т ь с я тим, що дуття в шлаковий розплав виконують в пульсуючому режимі з частотою пульсацій дуття, рівною 0,25,0 Гц. С > ОО Винахід відноситься до теплоенергетики, зокрема до технології газифікації вугілля з одержанням горючого синтезу-газу для його наступного спалювання в енергетичних установках. Важливою проблемою теплоенергетики є підвищення ефективності використання енергетичного вугілля. Одним із способів вирішення указаної проблеми є попередня газифікації вуглецю, що міститься в вугіллі, з наступним спалюванням отриманого синтезу-газу в пальникових пристроях енергетичних установок. NO Перспективним напрямком є газифікація вугілля в шлаковому розплаві. Указана технологія дозволяє: - використовувати вугілля різноманітних марок і якості; - забезпечити нормативні екологічні показники за рівнем викидів; - зменшити габарити газифікатора і газового тракту; - забезпечити ресурсозбереження завдяки високим технологічним властивостям шлакових відходів. Технологія газифікації вугілля в шлаковому розплаві розроблена за результатами натурних випробувань процесу ін О 26829 тенсивного спалювання вугілля в печі рідкофазного відновлення з використанням замість ванни рідкого металу (залізовуглецевого розплаву) ванни рідкого шлаку (розплаву оксидів). Процес газифікації реалізують у камері-газифікаторі. У нижній частині камери-газифікатора виконують ванну для розплаву шлаку. У період запуску ванну камери-газифікатора заповнюють високотемпературним флюсом, необхідний обсяг якого надалі автоматично підтримують надходженням і випуском рідкофазного шлаку. За допомогою спеціальних фурм шар шлакового розплаву в зазначеній ванні продувають дуттям, збагаченим агентами, що газифікують вугілля. Завдяки дуттю шар шлакового розплаву підтримується в стані газошлакової емульсії. У шлаковий розплав подають вугілля. Для зв'язування сірки і забезпечення в'язкісних характеристик розплаву в шлаковий розплав підмішують вапняк. Інтенсивна газифікація вугілля забезпечується високою температурою, наявністю агентів, що газифікують вуглець, у розплавленому шлаку й активному перемішуванні вмісту шлакової ванни. Вугілля піддається термічній руйнації у ванні і завдяки барботажу ванни рівномірно розподіляється по її об'єму. У результаті в шлаковому розплаві створюються умови інтенсивного тепломасообміну, що забезпечують високу ефективність процесу газифікації вугілля. Горючі продукти газифікації містять біля 70% окислів вуглецю (СО), 14% водню (Н2). У нижній частині ванни накопичується так званий важкий шлак, що являє собою чавун або феросиліцій, у якому досягаються високі концентрації кольорових і рідкоземельних металів (поліметалоконцентрат), що робить його цінною сировиною для кольорової і чорної металургії. Важкий шлак періодично зливають в розливочну машину. Легкий шлак, що складається переважно з окислів кремнію, алюмінію, магнію, натрію І калію зливають із верхньої частини ванни і подають на установку одержання високоякісного шлакового щебеню і шлакогранулята ("Теплоенергетика", МАІК "Наука", Інтерперіодика, 1998, № 2, с 14-19). 5 10 15 20 25 ЗО 35 40 45 50 Загальними ознаками рішення, що заявляється, з описаною вище технологією є: дуття з агентами, що газифікують вугілля, у шлаковий розплав нижче його 55 поверхні, подача вугілля в шлаковий розплав, відведення синтезу-газу і рідкого шлаку. Газифікація вугілля в аерошлаковому розплаві, який барботується дуттям з аген тами, що газифікують вугілля, забезпечує ефективну газифікацію вугілля і переведення у шлак практично всієї золи палива. Відсутність у відпрацьованому шлаку горючих компонентів дозволяє цілком його утилізувати і виключає необхідність складування золошлакових матеріалів. Важка фракція шлаку являє собою поліметалічну сировину, що має високий споживчий попит. Технологія забезпечує нормативні екологічні показники за рівнем шкідливих викидів. Проте, по указаному способу газифікації вугілля не представляється можливим підвищити енергетичну цінність одержуваного синтезу-газу, тому що в його складі відсутній метан і більш високі газоподібні вуглеводні, наявність яких у синтез-газі являється наслідком додаткового зв'язування вуглецю вугілля і переведення його в газоподібний стан, що підвищує енергетичну цінність синтезу-газу. Описана технологія являє собою класичну технологічну схему газифікації твердого палива у шлаковому розплаві. Відомо багато рішень, спрямованих на удосконалення указаної схеми. Так, відомий спосіб одержання гарячих технологічних газів по авторському свідоцтву СРСР № 1333686, МКВ 4 С 10 J 3/08, пріоритет від 10.07.85. Спосіб передбачає газифікацію вугілля з застосуванням шлакової ванни в газифікаторі. Сутність способу полягає в тому, що вугільну пилюку й агенти, що газифікують вугілля, подають під рівень шлакової ванни на глибину не менше 0,2 м, газифікують вугільну пилюку в шлаковій ванні з утворенням первинного газу, здійснюють подачу отриманого первинного газу в реактор, де він проходить через шар грудкового вугілля в противотоці знизу нагору з утворенням горючого газу і шлаку. Більш докладно, спосіб здійснюють таким чином. У плавильній ємності в нижній частині реактора знаходиться рідка шлакова ванна. Через фурми, які розташовані в плавильній ємності і охолоджуються водою, подають вугільну пилюку і технологічний кисень, як агент, що газифікує вугілля. Первинний газ, що утвориться при цьому, надходить у реактор, заповнений грудковим вугіллям. У результаті взаємодії первинного газу і грудкового вугілля в реакторі утворяться горючий синтез-газ і шлак. Шлак збирається у ванні і потім виводиться з неї через зливальний поріг. Виведений шлак прохолоджують і гранулюють водою з утворенням пари, яку подають у реактор. Відвід горючого синтезу-газу виконують у верхній частині реактора, а підвід пари - у нижній частині реактора. Мак 26829 симально можливі глибини подачі вугільної пилюки й агентів, що газифікують syгілля, у шлакову ванну визначаються граничною глибиною ванни розплаву, яка визначається конструктивними особливостями газифікатора. Одержуваний синтез-газ, за твердженням авторів, у своєму складі сумарно містить біля 90% окислу вуглецю (CO) і водню (Н2). Загальними ознаками рішення, що заявляється, з зазначеним аналогом являється: дуття з агентами, що газифікують вугілля, у шлаковий розплав нижче його поверхні, подача вугілля в шлаковий розплав, відведення синтезу-газу і рідкого шлаку. Указаний спосіб, забезпечуючи відомі переваги газифікації твердого палива, що містить вуглець, з використанням ванни шлакового розплаву, не дозволяє підвищити енергетичну цінність одержуваного синтезу-газу, тому що в його складі практично відсутні газоподібні вуглеводні. Пальні компоненти синтезу-газу в основному включають окисел вуглецю (CO) і водень (Нг). Серед відомих заявнику рішень найбільш близьким, тобто прототипом, являється спосіб одержання горючих газів із вугілля, відомий по опису винаходу до авторського свідоцтва СРСР № 1563227, МКВ5 С 10 J 3/08, пріоритет від 30.09.88, який включає подачу в шлаковий розплав нижче його поверхні агента, що газифікує вуглець, подачу твердого матеріалу, який містить вуглець, у шлаковий розплав, відведення рідкого шлаку і технологічного газу. При цьому агент, що газифікує вуглець, подають з інтенсивністю 500-2000 нм3/годину на 1 м 2 площі горизонтального перетину ванни розплаву в місці подачі агента, а матеріал, що містить вуглець, подають у розплав зверху. В результаті ступінь газифікації вугілля, за твердженням авторів, підвищується на 5-7%. Так, на дослідній установці газифікації вугілля в рідкій шлаковій ванні в розплав шлаку подавали зверху вугілля марки ТР. У розплав шлаку через фурми, розташовані нижче рівня розплаву, подавали технологічний кисень (99,5% О2) з витратою 4502100 нм3/годину на 1 м г горизонтального перерізу ванни розплаву в місці подачі кисню. Отримані результати приведені в табл". 1. 5 10 15 20 25 30 35 40 45 50 Загальними ознаками рішення, що 55 заявляється, з прототипом є: дуття з агентами, що газифікують вугілля, у шлаковий розплав нижче його поверхні, подачу вугілля зверху у шлаковий розплав, відвід синтезу-газу і рідкого шлаку. З табл. 1 випливає, що спосіб, вибраний як прототип, як і описані вище аналоги, не дозволяє підвищити енергетичну цінність одержуваного синтезу-газу, тому що в складі горючих компонентів синтезугазу відсутні газоподібні вуглеводні (СН4 і інші газоподібні вуглеводні). В основу винаходу поставлена задача удосконалення способу газифікації вугілля, у якому за рахунок збільшення вмісту газоподібних вуглеводнів в синтез-газі забезпечується підвищення його калорійності і тим самим досягається підвищення енергетичної цінності одержуваного синтез-газу і ефективності газифікації вугілля. Поставлена задача виргшується тим, що в способі газифікації вугілля, що включає дуття з агентами, що газифікують вугілля, у шлаковий розплав нижче його поверхні, подачу вугілля зверху у шлаковий розплав, відвід синтезу-газу і рідкого шлаку, відповідно до винаходу, дуття в шлаковий розплав виконують сумішшю повітря, кисню і водяної пари з витратою 1,3-4,0 кг газової суміші на 1 кг вугілля, а в реактор вище рівня шлакового розплаву подають водяну пару у кількості 0,50,4 кг на 1 кг вугілля. Зазначені ознаки складають суть винаходу. Доцільно, щоб співвідношення повітря, кисню і водяної пари в газовій суміші складало 3-75 мас.% повітря, 25-70 мас.% кисню, 1,5-40 мас.% водяної пари. Таке співвідношення охоплює прийнятний діапазон компонентів дуття при різному ступені збагачення дуття киснем, що у сукупності з Іншими ознаками винаходу забезпечує" необхідні умови для протікання реакцій газифікації і підтримки вугілля над шлаковою ванною в псевдо зріджено му стані. Доцільно також дуття в шлаковий розплав виконувати в пульсуючому режимі з частотою пульсацій дуття, рівною 0,2-5,0 Гц. Такий режим забезпечує оптимальне надходження вугілля, що знаходиться в псевдозрідженому стані над поверхнею шлакової ванни, у шлакову ванну через поверхню шлакового розплаву. Доцільно подавати вугілля в реактор у здрібненому вигляді з максимальною фракцією 25 мм. Така фракція забезпечує оптимальні параметри для одержання псевдозрідженого шару вугілля над поверхнею розплаву шлаку при параметрах дуття, що заявляються, в шлаковий розплав і параметрах подачі водяної пари в реактор над шлаковою ванною. Причинно-наслідковий зв'язок ознак, що складають суть винаходу, з технічним 26829 результатом, що досягається (підвищення калорійності одержуваного синтезу-газу шляхом збільшення в ньому змісту газоподібних вуглеводнів} виражається в наступному. У шлаковій ванні в умовах подачі вугілля в шлакову ванну і продування шлакової занни повітряним дуттям з добавками, ідо газифікують вугілля, (кисень, водяна пара) протікають такі реакції газифікації вугілля: 2С + О2 = 2СО С + Н2О = СО + Н? Таким чином, у результаті газифікації вугілля в шлаковому розплаві утворюються горючі компоненти синтезу-газу СО і Н2, що надходять у псевдозріджений шар вугілля над шлаковою ванною. Для збагачення синтезу-газу газоподібними вуглеводнями необхідно в першу чергу реалізувати в реакторі термодинамічні умови для протікання реакції метанізації вуглецю. Ця реакція має такий вид: С + 2Н 2 = СНД. Реакція носить екзотермічний характер. Найважливішими умовами протікання зазначеної реакції є наявність вуглецю, водню і температури в реакторі на 5 10 15 20 25 над поверхнею шлакової ванни, кількість якої дорівнює 0,5-1,4 кг на 1 кг вугілля, 30 дозволяє забезпечити необхідні умови для протікання зазначеної реакції в псевдозрідженому прошарку вугілля над шлаковою ванною, тому що при цьому в реакторі в зоні псевдозрідженого про- 35 шарку вугілля знижується температура до рівня 400-600°С і виділяється додаткова кількість водню в результаті дисоціації води: 40 = 2Н Ог. г г г У таких термодинамічних умовах у псевдозрідженому прошарку вугілля буде відбуватися додаткова газифікація вугілля по реакціях: 45 С + 2Н 2 = СН4 2С + О = 2СО С + Н2О = CO + Н2, що приводить до збагачення одержуваного синтезу-газу вуглеводнями (СН4) і під50 вищенню його енергетичної цінності. Таким чином ознаки винаходу, що включають подачу вугілля зверху у шлаковий розплав, дуття в шлаковий розплав нижче його поверхні сумішшю повітря, кисню І водяної пари з витратою 1,3-4,0 кг 55 газової суміші на 1 кг вугілля, додаткову подачу а реактор вище рівня шлакового розплаву водяної пари в кількості 0,5-1,4 кг на 1 кг вугілля, відвід синтезу-газу і рідкого шлаку, знаходяться в причинно 8 наслідковому зв'язку з технічним результатом, що досягається. Нижче приводиться докладний опис способу, що заявляється, з посиланнями на конкретні прикладами його реалізації. Спосіб газифікації вугілля включає дуття з добавками агентів, що газифікують вугілля, у шлаковий розплав нижче його поверхні, подачу вугілля зверху у шлаковий розплав через дзеркало розплаву, відвід синтезу-газу для наступного його спалювання в пальникових пристроях і відвід рідкого шлаку для утилізації. Дуття в шлаковий розплав виконують сумішшю повітря, кисню і водяної пари з ви.ратою 1,34,0 кг газової суміші на 1 кг вугілля при співвідношенні повітря, кисню і водяної пари в зазначеній суміші, рівному 3-75 мас.% повітря, .25-70 мас.% кисню, 1,5-40 мас.% водяної пари. У реактор вище рівня шлакового розплаву додатково подають водяну пару у кількості 0,5-1,4 кг на 1 кг вугілля. Вугілля в реактор подають у здрібненому вигляді з максимальною фракцією 25 мм, що дозволяє підтримувати псевдозріджений стан вугільної маси в газифі- • каторі Б просторі над ванною шлакового розплаву при заданому режимі дуття через шлаковий розплав і при заданій кількості водяної пари, що подається в газифікатор над ванною шлакового розплаву. Дуття в шлаковий розплав виконують у пульсуючому режимі з частотою пульсацій дуття, рівною 0,5-2,0 Гц. Такий режим дуття забезпечує рівномірне надходження вугілля з псевдозрідженого прошарку в шлаковий розплав через його дзеркало. При пульсуючому режимі дуття, у паузах, коли відсутній напір, вугілля з псевдозрідженого прошарку осідає на поверхню шлакової ванни і в результаті барботажу розподіляється по об'єму ванни. Процесе газифікації реалізують у спецїальному газифікаторі, у нижній частині якого виконана ванна для розплаву шлаку. У період запуску газифікатора ванну заповнюють попередньо підготовленим високотемпературним шлаковим розплавом, необхідний обсяг якого надалі автоматично підтримують. Шар розплавленого шлаку продувають через пористе днище ванни повітряним дуттям, збагаченим агентами, що газифікують вугілля (киснем, водяною парою). Завдяки дуттю прошарок шлаку підтримується в стані газошлакової емульсії. Зверху у шлаковий розплав подають вугілля. Інтенсивна газифікація забезпечується високою температурою, наявністю водяної пари і кисню в розплавле V 10 26829 донній частині камери. Цей шлак (у нижному шлаку. Вугілля через високу темпеній частині ванни) являє собою поліметаратуру піддається термічній руйнації І рівлоконцентрат, у якому досягаються високі номірно розподіляється по об'єму ванни концентрації заліза, кольорових і рїдкозешлакового розплаву. В результаті в газифікаторі, як у шлаковій ванні, так і в псев- 5 мельних металів, що робить його цінною дозрідженому прошарку вугілля над шласировиною для кольорової і чорної метаковою ванною, створюються приємні умолургії. Важкий шлак через канал, розтави тештомасообміну, що забезпечують вишований у нижній частині ванни, періосоку ефективність процесу газифікації вудично зливають в розливочну машину. Леггілля. Синтез-газ, отриманий в результаті 10 кий шлак, що складається переважно з процесів газифікації вугілля в шлаковій ванокислів кремнію, алюмінію, магнію, натрію ні і в псевдозрідженому прошарку над вані калію, зливають із верхньої частини ванною, відводять із газифікатора через кани і спрямовують на утилізацію. Приклади нал, виконаний у верхній частині газифіреалізації способу, що заявляється, й одеркатора. Продукти газифікації містять ЗО- 15 жувані при цьому результати показані в 65% окислу вуглецю (СО), 10-16% водню табл. 2. (Н2), 7-20% метану (СН4) і більш високих Приведені в таблиці показники свідвуглеводнів (наприклад С2Н6 І т.д.). чать про переваги способу в порівнянні з аналогами і прототипом, а також покаВ каїиері-газифікаторі шлак зазнає ск- 20 зують досягнення поставленої задачі споладних фізико-хімічних перетворень з відсобом, який характеризується ознаками, новленням металів і накопиченням їх у що заявляються. _ . Т а б л и ц я Внтенсивність Зміст фракцій у вугіллі подачі кисню, э 2 нм /годину на 1 м горизонтального Менше 0,4 M M , Більше 20 мм, в% перерізу розплаву в% Зміст технологічного газу, об.% со н, 450 80 20 85 3 500 80 20 91 в 1500 80 20 92 7 2000 80 • 20 92 7 1 12 26829 11 Т а б л и ц я Показники Приклад 1 2 3 4 5 6 Зольність вугілля, % 13,4 13,4 13,4 13,4 13,4 13,4 Дуття в шлаковий розплав, кг/кг вугілля 4,00 2,96 2,21 1,70 1,38 1,30 Склад дуття в шлаковий розплав: - повітря, у мас.% - кисень, у мас.% - вод. пара, у мас.% 72,7 25,4 1,9 60,0 38,5 1,5 47,3 51.1 1.6 34,7 62.3 3,0 21,0 69,0 10,0 3,0 58,0 39,0 Подача водяної пари в газифікатор над ванною шлакового розплаву, кг/кг вугілля 0,50 0,53 0.57 0,67 0,82 1,40 Максимальний розмір фракції вугілля, що подається в газифікатор, в мм 25 15 10 15 10 15 Частота пульсацій дуття, в Гц 0,2 2,5 5,0 2,5 5,0 2,5 Зміст в синтез-газїСО, в% 30,2 40,0 49,7 57,1 61,1 62,8 Зміст в оинтез-газі Н2, в% 9,2 10,5 11,9 13,7 16,0 16,4 Зміст s синтез-газі газоподібних вуглеводнів

ДивитисяДодаткова інформація

Назва патенту англійськоюA method for gasification of coal

Автори англійськоюKravtsov Vladlen Vasyl'iovych, Sheludchenko Volodymyr Illich

Назва патенту російськоюСпособ газификации угля

Автори російськоюКравцов Владлен Васильевич, Шелудченко Владимир Ильич

МПК / Мітки

Мітки: вугілля, газифікації, спосіб

Код посилання

<a href="https://ua.patents.su/62-26829-sposib-gazifikaci-vugillya.html" target="_blank" rel="follow" title="База патентів України">Спосіб газифікації вугілля</a>

Попередній патент: Електродний проточний нагрівач

Наступний патент: Пристрій для підводного очищення поверхні

Випадковий патент: Спосіб виробництва кисломолочного сиру "домашній овочевий"