Спосіб газифікації вологих органічних відходів “хвостів” твердих побутових відходів

Номер патенту: 103690

Опубліковано: 11.11.2013

Автори: Маркіна Людмила Миколаївна, Рижков Сергій Сергійович, Рудюк Микола Васильович

Формула / Реферат

1. Спосіб газифікації вологих органічних відходів "хвостів" твердих побутових відходів, який включає двозонний процес газифікації органічних відходів з частковим доступом повітря в кисневу зону горіння з температурою 1200-1500 °C, суху перегонку палива з утворенням генераторного газу, при цьому нижня зона забезпечує газифікацію по прямому процесу, а верхня - по зворотному, при температурі вихідного генераторного газу 700 °C, видалення шлаку по закінченні процесу газифікації, який відрізняється тим, що вихідний гарячий генераторний газ подають в блок піролізу для нагріву корпуса піролізного реактора з подальшою подачею його в двоконтурну рециркуляційну систему охолодження, в першому контурі гарячий генераторний газ охолоджують до температури 130-150 °C при постійному відбиранні важкої рідкої фракції смоли і діоксинів, яку подають всередину піролізного реактора і витримують її в реакторі піролізу до утворення парогазової суміші з температурою 450-650 °C, яку змішують з первинним генераторним газом при температурі 450-700 °C, і суміш вторинного генераторного газу знову подають на перший контур охолодження з повторним відбиранням важких рідких фракцій, процес рециркуляції важких фракцій продовжують до повного їх розкладання і одержання піролізного газу, який змішують з генераторним газом, при цьому на виході одержують безсмольний генераторний газ з температурою 130-150 °C, який подають в другий контур, де охолоджують його до температури 25-35 °C при постійному відбиранні сконденсованої води, яку подають в систему охолодження першого контуру, де вона нагрівається до температури 130-150 °C за рахунок відбору тепла від генераторного газу з утворенням водяного пару, який подають в нижню зону газогенератора з прямим процесом газифікації.

2. Спосіб за п. 1, який відрізняється тим, що сухий безсмольний генераторний газ, одержаний після другого контуру, стискають і подають споживачу.

Текст

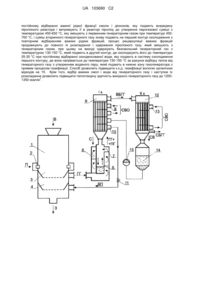

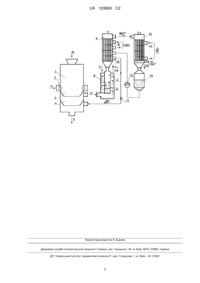

Реферат: Винахід належить до способів термічної утилізації "хвостів" твердих побутових відходів (ТПВ), з високою вологістю з виробленням безсмольного генераторного газу, придатного для живлення дизельної або газотурбінної електростанції. Спосіб включає двозонний процес газифікації органічних відходів з частковим доступом повітря в кисневу зону горіння з температурою 12001500 °C, суху перегонку палива з утворенням генераторного газу, при цьому нижня зона забезпечує газифікацію по прямому процесу, а верхня - по зворотному, при температурі вихідного генераторного газу 700 °C, видалення шлаку по закінченні процесу газифікації. Вихідний гарячий генераторний газ подають в блок піролізу для нагріву корпуса піролізного реактора з подальшою подачею його в двоконтурну рециркуляційну систему охолодження, в першому контурі гарячий генераторний газ охолоджують до температури 130-150 °C при UA 103690 C2 (12) UA 103690 C2 постійному відбиранні важкої рідкої фракції смоли і діоксинів, яку подають всередину піролізного реактора і витримують її в реакторі піролізу до утворення парогазової суміші з температурою 450-650 °C, яку змішують з первинним генераторним газом при температурі 450700 °C, і суміш вторинного генераторного газу знову подають на перший контур охолодження з повторним відбиранням важких рідких фракцій, процес рециркуляції важких фракцій продовжують до повного їх розкладання і одержання піролізного газу, який змішують з генераторним газом, при цьому на виході одержують безсмольний генераторний газ з температурою 130-150 °C, який подають в другий контур, де охолоджують його до температури 25-35 °C при постійному відбиранні сконденсованої води, яку подають в систему охолодження першого контуру, де вона нагрівається до температури 130-150 °C за рахунок відбору тепла від генераторного газу з утворенням водяного пару, який подають в нижню зону газогенератора з прямим процесом газифікації. Спосіб дозволить підвищити к.к.д. газифікації вологих органічних відходів на 15. Крім того, відбір важких смол і води від генераторного газу і наступне їх розкладання дозволить підвищити теплотворну здатність вихідного генераторного газу до 12003 1350 ккал/м . UA 103690 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до методів термічної утилізації "хвостів" твердих побутових відходів (ТПВ), до складу яких входять харчові відходи, опале листя дерев, подрібнена деревина, та інше, а також може бути використаний для газифікації торфу, відходів тваринницьких комплексів, мулів міських стічних вод та інших дрібних органічних відходів з високою вологістю з виробленням безсмольного генераторного газу, придатного для живлення дизельної або газотурбінної електростанції. Відомо про "Спосіб газифікації вологого палива" (див. книгу Коллеров Л.К. Газомоторные установки. ГНТИ машиностроительной литературы. М-Л 1951., стр. 12-13.) який включає прямий процес газифікації з частковим доступом повітря через колосникову решітку в кисневу зону горіння з температурою 1200-1500 °C, при взаємодії вуглецю палива з киснем повітря утворюється газоподібна вуглекислота, потік утворених газів з кисневої зони піднімається і нагріває прошарок вологого палива до температури 900-1100 °C і підсушує його, утворюючи зону відновлення, де вуглекислота з'єднується з перегрітим вуглецем до утворення окису вуглецю, а пари води також розкладаються до утворення окису вуглецю і водню при цьому проводять суху перегонку палива з утворенням генераторного газу, по закінченню процесу газифікації шлак видаляють. Ознаки, які збігаються з істотними ознаками способу, що заявляється: - прямий процес газифікації з частковим доступом повітря; - проводять суху перегонку палива з утворенням генераторного газу; - по закінченню процесу газифікації шлак видаляють. Причини, що перешкоджають одержанню необхідного технічного результату: - відомий спосіб газифікації не може забезпечити одержання безсмольного генераторного газу, що не дозволяє використовувати його в двигунах внутрішнього згоряння. Крім того, реакція відновлювання в активній зоні проходить з зниженням температури до 300-900 °C, що не забезпечує повноцінного протікання реакції відновлення вуглекислоти і розкладання парів води, відібраних при сушінні палива. Найбільш близьким за технічною суттю до способу, що заявляється, є двозонний процес газифікації, (див. Коллеров Л.К. Газомоторные установки. ГНТИ машиностроительной литературы. М-Л 1951, стр. 14-15.), який включає суху перегонку палива з частковим доступом повітря в кисневу зону горіння з температурою 1200-1500 °C і утворенням генераторного газу, нижня зона забезпечує газифікацію по прямому процесу, а верхня - по зворотному, при температурі вихідного генераторного газу 700 °C, по закінченню процесу газифікації шлак видаляють. Ознаки, які збігаються з істотними ознаками способу, що заявляється: - суха перегонка палива з частковим доступом повітря в кисневу зону горіння з температурою 1200-1500 °C; - утворення генераторного газу; - нижня зона забезпечує газифікацію по прямому процесу, а верхня - по зворотному; - температура вихідного генераторного газу 700 °C; - по закінченні процесу газифікації шлак видаляють. Причини, що перешкоджають одержанню необхідного технічного результату: - відомий спосіб не забезпечує: по-перше, видалення важких смол із генераторного газу, що потребує введення додаткового технологічного обладнання, крім того, якщо і відібрати смоли за другими технологіями, то виникає питання як їх утилізувати, в іншому разі вони можуть складати загрозу навколишньому середовищу; по-друге, генераторний газ, одержаний за відомою технологією містить велику кількість вологи, що потребує його висушування і додаткової технології утилізації сконденсованої води; по-третє, одержаний генераторний газ має порівняно низьку теплотворну здатність. Таким чином, відомий спосіб газифікації не може забезпечити надійну екологічну безпеку при утилізації "хвостів" твердих побутових відходів, в тому числі і вологих харчових відходів. В основу даного винаходу поставлено задачу удосконалити спосіб газифікації вологих органічних відходів "хвостів" ТПВ, шляхом введення нової послідовності операцій при поєднанні технології двозонної газифікації "хвостів" з частковим доступом повітря і технології багатоконтурного циркуляційного піролізу важких смол, відібраних з генераторного газу, що дозволить одержати безсмольний генераторний газ, а використання тепла одержаного гарячого генераторного газу - для нагріву реактора багатоконтурного циркуляційного піролізу, з наступним розкладанням в ньому важких смол, відібраних із генераторного газу, дозволить підвищити к.к.д. способу на 15 %, строк окупності капіталовкладень для установки продуктивністю 1-2 т/годину складає 1,5-2,0 роки. Крім того, відбір важких смол і води від генераторного газу і наступне розкладання їх з одержанням відповідно піролізного газу в 1 UA 103690 C2 5 10 15 20 25 30 35 40 45 50 55 60 процесі глибокого розкладання важких смол при багатоконтурному циркуляційному піролізі і водяного газу при додатковому розкладанні сконденсованої води в процесі прямої газифікації та додатковому підмішуванні їх в генераторний газ дозволить підвищити його теплотворну 3 здатність до 1200-1350ккал/м , при цьому створюються умови для екологічно безпечного безвідходного виробництва, яке енергетично самозабезпечується. Суть винаходу, який заявляється, полягає в тому, що спосіб газифікації вологих органічних відходів "хвостів" твердих побутових відходів, який включає двозонний процес газифікації органічних відходів з частковим доступом повітря в кисневу зону горіння з температурою 12001500 °C, суху перегонку палива з утворенням генераторного газу, при цьому нижня зона забезпечує газифікацію по прямому процесу, а верхня - по зворотному, при температурі вихідного генераторного газу 700 °C, видалення шлаку по закінченні процесу газифікації, відповідно до винаходу, вихідний гарячий генераторний газ подають в блок піролізу для нагріву корпуса піролізного реактора з подальшою подачею його в двоконтурну рециркуляційну систему охолодження, в першому контурі гарячий генераторний газ охолоджують до температури 130150 °C при постійному відбиранні важкої рідкої фракції смоли і діоксинів, яку подають всередину піролізного реактора і витримують її в реакторі піролізу до утворення парогазової суміші з температурою 450-650 °C, яку змішують з первинним генераторним газом при температурі 450700 °C, і суміш вторинного генераторного газу знову подають на перший контур охолодження з повторним відбиранням важких рідких фракцій, процес рециркуляції важких фракцій продовжують до повного їх розкладання і одержання піролізного газу, який змішують з генераторним газом, при цьому на виході одержують безсмольний генераторний газ з температурою 130-150 °C, який подають в другий контур, де охолоджують його до температури 25-35 °C при постійному відбиранні сконденсованої води, яку подають в систему охолодження першого контуру, де вона нагрівається до температури 130-150 °C за рахунок відбору тепла від генераторного газу з утворенням водяного пару, який подають в нижню зону газогенератора з прямим процесом газифікації. Сухий безсмольний генераторний газ, одержаний після другого контуру, стискають, 2 наприклад до 18 кг/см і подають споживачу. Розкриваючи причинно-наслідковий зв'язок між суттєвими ознаками запропонованого способу газифікації вологих органічних відходів "хвостів" ТПВ, та досягнутим технічним результатом, слід зазначити наступне. Ознаки: «…вихідний гарячий генераторний газ подають в блок піролізу для нагріву корпуса піролізного реактора з подальшою подачею його в двоконтурну рециркуляційну систему охолодження, в першому контурі гарячий генераторний газ охолоджують до температури 130150 °C при постійному відбиранні важкої рідкої фракції смоли і діоксинів, яку подають всередину піролізного реактора і витримують її в реакторі піролізу до утворення парогазової суміші з температурою 450-650 °C, яку змішують з первинним генераторним газом при температурі 450700 °C, і суміш вторинного генераторного газу знову подають на перший контур охолодження з повторним відбиранням важких рідких фракцій, процес рециркуляції важких фракцій продовжують до повного їх розкладання і одержання піролізного газу, який змішують з генераторним газом, при цьому на виході одержують безсмольний генераторний газ з температурою 130-150 °C…» у сукупності є новими, які дозволяють забезпечити: по-перше, поєднання двох різних процесів: газифікації органічної сировини з частковим доступом повітря і піролізу в безкисневому середовищі важких смол і діоксинів, які знаходяться в генераторному газі, до повного їх розкладання, що забезпечує екологічно чистий процес одержання сухого безсмольного генераторного газу; по - друге, відбирання важких смол при збільшених температурах (130-150 °C), що виключає його коксування на технологічних поверхнях і забезпечує гарантійне їх стікання в піролізний реактор, оскільки текучість його при даній температурі достатньо висока; по - третє, запропонований технологічний процес забезпечує циркуляцію смол між реактором піролізу і першим контуром до повного їх розкладання і одержання піролізного газу, який має високу теплотворну здатність; по - четверте, даний спосіб забезпечує одержання генераторного газу зі збільшеними характеристиками теплотворної 3 здатності до 1200-1350ккал/м за рахунок піролізного газу. Ознаки: «…подають в другий контур, де охолоджують його до температури 25-35 °C при постійному відбиранні сконденсованої води, яку подають в систему охолодження першого контуру, де вона нагрівається до температури 130-150 °C за рахунок відбору тепла від генераторного газу з утворенням водяного пару, який подають в нижню зону газогенератора з прямим процесом газифікації. Сухий безсмольний генераторний газ, одержаний після другого 2 контуру, стискають, наприклад до 18 кг/см і подають споживачу…» у сукупності є новими, які дозволяють з однієї сторони забезпечити відбирання води із генераторного газу і одержувати 2 UA 103690 C2 5 10 15 20 25 30 35 40 45 50 55 60 сухий генераторний газ, який можна відразу використовувати в двигунах внутрішнього згоряння, а з другої - виключають непотрібну циркуляцію води у контурах разом із важкими смолами, крім того, забезпечують безвідходну технологію, за рахунок використання сконденсованої води, яка може містити токсичні домішки компонентів смол в прямому процесі газифікації газогенератора, що виключає необхідність додаткового енергозатратного очищення технологічної води перед її скиданням в навколишнє середовище. Таким чином, сукупність істотних ознак вносить суттєві відмінності в запропонований спосіб газифікації вологих органічних відходів "хвостів" ТПВ за рахунок введення нової послідовності операцій при поєднанні технології двозонної газифікації "хвостів" з частковим доступом повітря і технології багатоконтурного циркуляційного піролізу важких смол, відібраних з генераторного газу, що дозволить одержати безсмольний генераторний газ. А використання тепла одержаного гарячого генераторного газу, для нагріву реактора багатоконтурного циркуляційного піролізу, з наступним розкладанням в ньому важких смол, відібраних із генераторного газу, дозволить підвищити к.к.д. способу на 15 %, строк окупності капіталовкладень для установки продуктивністю 1-2 т/годину складає 1,5-2,0 роки. Крім того, відбір важких смол і води від генераторного газу і наступне розкладання їх з одержанням відповідно піролізного газу в процесі глибокого розкладання важких смол при багатоконтурному циркуляційному піролізі і водяного газу при додатковому розкладанні сконденсованої води в процесі прямої газифікації та додатковому підмішуванні їх в генераторний газ дозволить підвищити його теплотворну 3 здатність до 1200-1350 ккал/м , в порівнянні з прототипом, в якому одержаний генераторний газ 3 має теплотворну здатність 980-1100 ккал/м , при цьому створюються умови для екологічно безпечного безвідходного виробництва, яке енергетично самозабезпечується. Нові ознаки відповідають критерію "винахідницький задум", оскільки не є очевидними і в сукупності (або окремо) не зустрічалися в доступних авторам літературних і патентних джерелах. Суть винаходу пояснюється рисунком, де показано блок схему установки для реалізації запропонованого способу (стрілками позначені потоки): В - відходи; П - повітря; ГГ - гарячий генераторний газ; 3 - зола, С - важка фракція смоли; ВП - водяний пар; ПГ - піролізний газ; ВБГГ - вологий безсмольний генераторний газ; СВ сконденсована вода; СВО - система водяного охолодження; СБГГ - сухий безсмольний генераторний газ. Установка для реалізації способу складається із двозонного газогенератора 1 з фурмовим поясом 2, верхньою зворотною зоною газифікації 3 і нижньою прямою зоною газифікації 4, піролізного реактора 5, охопленого газоходом 6, з'єднаних між собою каналом 7, першого контуру у вигляді трубного теплообмінника 8 з системою водяного охолодження 9 і каналом пароутворення 10, з'єднаним через регулюючий кран 11 з нижньою прямою зоною газифікації 4 газогенератора, другого контуру також у вигляді трубного теплообмінника 12 з системою водяного охолодження 13 і з'єднаного з баком 14 збору сконденсованої води і водяним насосом 15. Конструкція газогенератора, яка може бути використана, описана в книзі, авт… Коллеров Л.К. Газомоторные установки. ГНТИ машиностроительной литературы. М-Л, 1951, стр. 12-15.). Конструкція реактора, першого і другого контурів взята по аналогії з патенту на винахід №96080 від 26.09.2011, "Установка для циркуляційного піролізу інфікованих медичних відходів". Спосіб здійснюють наступним чином: Відібрані вологі харчові відходи (В) з домішками різних органічних відходів, які можуть знаходитись в складі твердих побутових відходів, загружають в прийомний бункер газогенератора 1, далі вони потрапляють в верхню зворотну зону газифікації 3, в якій проходить часткове згоряння відходів при збідненій подачі повітря (П) через фурмовий пояс 2, в результаті утворюється гарячий генераторний газ (ГГ) з температурою 700-950 °C. Генераторний газ, який можна одержати при зворотній газифікації за рахунок взаємодії вуглецю з киснем повітря, являє собою суміш декількох газів, які утворюються при наступних реакціях: В зоні горіння С + О2 = СО2+97200 ккал. В зоні відновлення С +СО2=2СО - 42 000 ккал. При газифікації "хвостів" твердих побутових відходів за відомим способом, можна одержати 3 генераторний газ з теплотворною здатністю не більше 950-1100 ккал/м . Утворена гаряча зола (3) потрапляє в нижню пряму зону газифікації 4, в яку подають водяний пар (ВП), при прямій газифікації проходить реакція: С + Н2О = СО + Н2-31 700 ккал. Утворений водяний газ - газова суміш, склад якої (в середньому, об. %) СО - 44, N2-6, CO2-5, 3 H2-45. Теплотворність водяного газу складає 2800-3200 ккал/м ). Водяний газ з збільшеною теплотворністю з'єднується з генераторним газом (ГГ), який має температуру 700-950 °C, далі 3 UA 103690 C2 5 10 15 20 25 він надходить в газохід 6 блоку піролізу і своїм теплом нагріває реактор 5 і через канал 7 його послідовно подають всередину реактора 5, а потім в перший контур охолодження 8. Генераторний газ в контурі 8 охолоджують системою водяного охолодження (СВО) 9 до температури 130-150 °C, при цьому важкі фракції смол конденсуються і далі їх подають в реактор 5, де їх знову нагрівають з утворенням парогазової суміші (ПГС) вуглеводнів, яка складається з легких газових фракцій - піролізного газу теплотворна здатність якого складає 3 8700-9500 ккал/м і важких фракцій, всю суміш газів змішують з генераторним газом і знову подають на перший контур. В процесі повторного охолодження легкі газові фракції з температурою 130-150 °C подають на другий контур 12, а важку рідку фракцію в реактор піролізу 5, де її знову нагрівають з утворенням ПГС. Цикл рециркуляції рідких важких фракцій смоли і діоксинів і ПГС повторюють до повного розкладання на легкі газові фракції, які змішують з вологим безсмольним генераторним газом (ВБГГ). Вологий безсмольний генераторний газ (ВБГГ) подають в другий контур 12, де його охолоджують системою 13 водяного охолодження (СВО) до температури 25-35 °C, при цьому вологу, яка присутня в ВБГГ, конденсують і відбирають в бак 14 збору сконденсованої води (СВ) і далі водяним насосом 15 подають на перший контур 8 в канал пароутворення 10, де під дією температури гарячих ГГ + ПГ воду нагрівають до утворення водяного пара (ВП), який через регулюючий кран 11 подають в нижню пряму зону газифікації 4 газогенератора 1 з розкладанням його на горючий водяний газ. З виходу другого контуру забирають сухий безсмольний генераторний газ (СБГГ), який стискають 2 до 18кг/см і подають споживачу і який можна використовувати в двигунах внутрішнього згоряння. Запропонований спосіб газифікації вологих органічних відходів "хвостів" твердих побутових відходів (ТПВ) має велике народно - господарське значення як у плані покращення екології, так і в плані економіки. Спосіб дозволить підвищити к.к.д. газифікації вологих органічних відходів на 15 %, при цьому строк окупності капіталовкладень для установки продуктивністю 1-2 т/годину складає 1,5-2,0 роки. Крім того, відбір важких смол і води від генераторного газу і наступне їх розкладання дозволить підвищити теплотворну здатність вихідного генераторного газу до 12003 1350 ккал/м , при цьому створюються умови для екологічно безпечного безвідходного виробництва, яке енергетично самозабезпечується. 30 ФОРМУЛА ВИНАХОДУ 35 40 45 50 55 1. Спосіб газифікації вологих органічних відходів "хвостів" твердих побутових відходів, який включає двозонний процес газифікації органічних відходів з частковим доступом повітря в кисневу зону горіння з температурою 1200-1500 °C, суху перегонку палива з утворенням генераторного газу, при цьому нижня зона забезпечує газифікацію по прямому процесу, а верхня - по зворотному, при температурі вихідного генераторного газу 700 °C, видалення шлаку по закінченні процесу газифікації, який відрізняється тим, що вихідний гарячий генераторний газ подають в блок піролізу для нагріву корпуса піролізного реактора з подальшою подачею його в двоконтурну рециркуляційну систему охолодження, в першому контурі гарячий генераторний газ охолоджують до температури 130-150 °C при постійному відбиранні важкої рідкої фракції смоли і діоксинів, яку подають всередину піролізного реактора і витримують її в реакторі піролізу до утворення парогазової суміші з температурою 450-650 °C, яку змішують з первинним генераторним газом при температурі 450-700 °C, і суміш вторинного генераторного газу знову подають на перший контур охолодження з повторним відбиранням важких рідких фракцій, процес рециркуляції важких фракцій продовжують до повного їх розкладання і одержання піролізного газу, який змішують з генераторним газом, при цьому на виході одержують безсмольний генераторний газ з температурою 130-150 °C, який подають в другий контур, де охолоджують його до температури 25-35 °C при постійному відбиранні сконденсованої води, яку подають в систему охолодження першого контуру, де вона нагрівається до температури 130-150 °C за рахунок відбору тепла від генераторного газу з утворенням водяного пару, який подають в нижню зону газогенератора з прямим процесом газифікації. 2. Спосіб за п. 1, який відрізняється тим, що сухий безсмольний генераторний газ, одержаний після другого контуру, стискають і подають споживачу. 4 UA 103690 C2 Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Автори англійськоюMarkina Liudmyla Mykolaivna, Ryzhkov Serhii Serhiiovych, Rudiuk Mykola Vasyliovych

Автори російськоюМаркина Людмила Николаевна, Рыжков Сергей Сергеевич, Рудюк Николай Васильевич

МПК / Мітки

МПК: F23G 5/027, F23G 7/00, C10J 3/20, F23B 99/00

Мітки: газифікації, органічних, побутових, спосіб, відходів, твердих, вологих, хвостів

Код посилання

<a href="https://ua.patents.su/7-103690-sposib-gazifikaci-vologikh-organichnikh-vidkhodiv-khvostiv-tverdikh-pobutovikh-vidkhodiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб газифікації вологих органічних відходів “хвостів” твердих побутових відходів</a>

Попередній патент: Спосіб одержання водної суспензії органічної пестицидної сполуки

Наступний патент: Спосіб класифікаційного настроювання електронного мікроскопа за зображенням зразка, що досліджується

Випадковий патент: Спосіб термічної переробки твердих побутових і промислових відходів та установка для його здійснення