Установка для виробництва аміаку

Номер патенту: 34437

Опубліковано: 11.08.2008

Автори: Бабіченко Анатолій Костянтинович, Тошинський Володимир Ілліч

Формула / Реферат

Установка для виробництва аміаку, що містить послідовно з'єднані системою трубопроводів відділення сіркоочистки, риформінгу, пароутворення, конверсії оксиду вуглецю, моноетаноломінової очистки, метанування, компресії з паровою турбіною і компресором технологічного повітря для риформінгу, компресором стиску свіжої азотно-водневої суміші, повітряним теплообмінником охолодження азотно-водневої суміші та циркуляційним компресором, повітряний конденсатор відпрацьованої водяної пари турбіни та збірник водяного конденсату з насосом повернення його у відділення пароутворення, пароежекторну холодильну систему у складі двопорожнинного парогенератора, один з входів якого з'єднаний з трубопроводом виходу відпрацьованої водяної пари турбіни компресора технологічного повітря для риформінгу, а один з виходів його для сконденсованої водяної пари з'єднаний із входом подачі конденсату у повітряний конденсатор для переохолодження його у цьому конденсаторі, робоча пара до якого надходить з другого виходу двопорожнинного парогенератора, повітряного конденсатора турбокомпресорної холодильної установки, збірника аміачного конденсату і насоса подачі рідкого аміаку до другого входу двопорожнинного парогенератора, відділення синтезу з конденсаційною колоною, виносним теплообмінником, колоною синтезу із пусковим підігрівачем газу, підігрівачем води, апаратами повітряного охолодження та сепаратором первинної конденсації, двома низькотемпературними випарниками, кожний з яких паралельно встановлений по потоку виходу циркуляційного газу з конденсаційної колони з'єднаний з абсорбційно-холодильною установкою для охолодження циркуляційного газу на ділянці вторинної конденсації і високотемпературного випарника з підключенням його міжтрубного простору по потоку холодоагенту до пароежекторної холодильної системи, яка відрізняється тим, що трубний простір високотемпературного випарника по потоку циркуляційного газу включений між апаратами повітряного охолодження та сепаратором первинної конденсації.

Текст

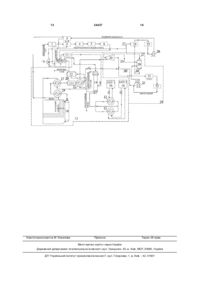

Установка для виробництва аміаку, що містить послідовно з'єднані системою трубопроводів відділення сіркоочистки, риформінгу, пароутворення, конверсії оксиду вуглецю, моноетаноломінової очистки, метанування, компресії з паровою турбіною і компресором технологічного повітря для риформінгу, компресором стиску свіжої азотно-водневої суміші, повітряним теплообмінником охолодження азотно-водневої суміші та циркуляційним компресором, повітряний конденсатор відпрацьованої водяної пари турбіни та збірник водяного конденсату з насосом повернення його у відділення пароутворення, пароежекторну холодильну систему у складі двопорожнинного парогенератора, один з входів якого з'єднаний з трубопроводом виходу відпрацьованої водяної пари турбіни компресора технологічного повітря для риформінгу, а один з виходів його для сконденсо U 2 34437 1 3 34437 нологический регламент цеха аммиака 1-Б, №114. - Северодонецк: ПО «Азот», 1985. - 722с.; Кузнецов Л.Д., Дмитренко Л.Д., Рабина П.Д., Соколинский Ю.А. Синтез аммиака. - М.: Химия, 1982. С.11-16, С.155] Недолікам цієї установки притаманні: високі енерговитрати для отримання холоду за допомогою АТК, витрата електроенергії на привод якої складає 4000кВт/год; підвищена витрата електроенергії для охолодження відпрацьованої водяної пари турбіни компресора технологічного повітря у повітряних конденсаторах, у яких застосовані три вентилятори, що споживають 972кВт/год електроенергії; не використовується низько потенційна теплота відпрацьованої водяної пари турбіни тиском 0,04МПа, температурою до 90°С і витратою 54,5т/год, що складає біля 30Гкал/год; недостатня надійність роботи АТК, який часто виходить з ладу, що вимагає для нормальної експлуатації виробництва у цілому наявності резервного АТК, внаслідок чого збільшується обсяг і час ремонтних робіт, як у період експлуатації, так і у період щорічного зупинкового ремонту агрегату синтезу аміаку. Відомий агрегат синтезу з конденсаційною колоною, циркуляційною магістраллю із сумішшю газу з парами аміаку, абсорбційними холодильними установками, турбокомпресорною холодильною установкою, обладнаних конденсатором повітряного охолодження і випарниками з лініями підводу рідкого холодоагенту і лініями відводу парів холодоагенту [див. АС СРСР №1002756 МПК F25B15/04, опубл. бюл. №9 від. 07.03.83]. Недолік цього агрегату полягає у неможливості відключення турбокомпресорної холодильної установки у весняно-літний період, коли висока температура атмосферного повітря, яка обумовлює в процесі охолодження циркуляційного газу за допомогою повітряних конденсаторів на дільниці первинної конденсації відділення синтезу підвищення температури до 40°С. Після стиску циркуляційним компресором циркуляційного газу його температура підвищується до 50°С, що призводить до збільшення теплового навантаження з циркуляційним газом внаслідок підвищення температури навіть до 24°С (18°С за проектом) на низькотемпературні випарники дільниці вторинної конденсації, а отже і до збільшення затрат електроенергії на виробництво холоду за рахунок АТК. При цьому і температура вторинної конденсації досягає критичної межі 5°С, що згідно технологічного регламенту неприпустимо. Найбільш близькою за технічною сутністю та ефекту, який досягається, є установка для виробництва аміаку, що містить послідовно з'єднані системою трубопроводів відділення сіркоочистки, риформінгу, пароутворення, конверсії оксиду вуглецю, моноетаноламінової (МЕА) очистки, метанування, компресії з паровою турбіною і компресором технологічного повітря для риформінгу, компресором стиску свіжої азотно-водневої суміші, повітряним теплообмінником охолодження азотноводневої суміші та циркуляційним компресором, повітряний конденсатор відпрацьованої водяної пари турбіни та збірник водяного конденсатору з 4 насосом повернення його у відділення пароутворення, пароежекторну холодильну систему у складі двопорожнинного парогенератора, один з входів якого з'єднаний з трубопроводом виходу відпрацьованої водяної пари турбіни компресора технологічного повітря для риформінгу, а один з виходів його для сконденсованої водяної пари з'єднаний із входом подачі конденсату у повітряний конденсатор для переохолодження його у цьому конденсаторі, робоча пара для якого надходить з другого виходу двопорожнинного парогенератора, повітряного конденсатора турбокомпресорної холодильної установки, збірника аміачного конденсату і насоса подачі рідкого аміаку до другого входу двопорожнинного парогенератора, відділення синтезу з конденсаційною колоною, виносним теплообмінником, колоною синтезу із пусковим підігрівачем газу, підігрівачем води, апаратами повітряного охолодження та сепаратором первинної конденсації і двома низькотемпературними випарниками з абсорбційно-холодильними установками для охолодження циркуляційного газу на дільниці вторинної конденсації і додатково оснащена третім високотемпературним випарником, трубний простір якого включений по потоку циркуляційного газу між циркуляційним компресором та конденсаційною колоною, його міжтрубний простір по потоку холодоагенту підключено до пароежекторної холодильної системи, а кожний з двох паралельно встановлених по потоку виходу циркуляційного газу з конденсаційної колони низькотемпературних випарників з'єднаний з абсорбційно-холодильною установкою [див. Патент України на корисну модель №20992, МПК (2007) F25B15/02, С01С1/04 (2007.01), F25B49/00, опубл. бюл. №2 від 15.02.2007]. Недоліком цієї установки є підвищена витрата природного газу на додатковий паровий котел кількістю біля 2000м 3/год та глибоко знесоленої води понад 30т/год відділення пароутворення для виробництва водяної пари тиску 10,5МПа, необхідної для приводу парової турбіни компресора азотно-водневої суміші і циркуляційного компресора у весняно-літній період, коли висока температура атмосферного повітря. Підвищення витрат природного газу та глибоко знесоленої води пов'язано із збільшенням температури повітря, що призводить і до збільшення температури первинної конденсації до 40°С у зв'язку із застосуванням повітряного охолодження на дільниці первинної конденсації аміаку. Це у свою чергу обумовлює підвищення концентрації аміаку майже до 11% об., а отже і навантаження по витраті циркуляційного газу на компресор та навантаження на дільницю вторинної конденсації. Крім того, сезоні та добові коливання температури атмосферного повітря призводять до небажаних безперервних змін навантаження на компресор, що безумовно може впливати на термін зношення обладнання. Задачею теперішньої корисної моделі є підвищення енергоефективності установки для виробництва аміаку за рахунок зниження витрат природного газу і глибоко знесоленої води та стабілізації температурного режиму на дільниці первинної конденсації. 5 34437 Для вирішення поставленої задачі у відомій установці для виробництва аміаку, що містить послідовно з'єднані системою трубопроводів відділення сіркоочистки, риформінгу, пароутворення, конверсії оксиду вуглецю, моноетаноламінової очистки, метанування, компресії з паровою турбіною і компресором технологічного повітря для риформінгу, компресором стиску свіжої азотноводневої суміші, повітряним теплообмінником охолодження азотно-водневої суміші та циркуляційним компресором, повітряний конденсатор відпрацьованої водяної пари турбіни та збірник водяного конденсату з насосом повернення його у відділення пароутворення, пароежекторну холодильну систему у складі двопорожнинного парогенератора, один з входів якого з'єднаний з трубопроводом виходу відпрацьованої водяної пари турбіни компресора технологічного повітря для риформінгу, а один з виходів його для сконденсованої водяної пари з'єднаний із входом подачі конденсату у повітряний конденсатор для перехолодження його у цьому конденсаторі, робоча пара для якого надходить з другого виходу двопорожнинного парогенератора, повітряного конденсатора турбокомпресорної холодильної установки, збірника аміачного конденсату і насоса подачі рідкого аміаку до другого входу двопорожнинного парогенератора, відділення синтезу з конденсаційною колоною, виносним теплообмінником, колоною синтезу із пусковим підігрівачем води, апаратами повітряного охолодження та сепаратором первинної конденсації, двома низькотемпературними випарниками, кожний з яких паралельно встановлених по потоку виходу циркуляційного газу з конденсаційної колони з'єднаний з абсорбційно-холодильною установкою для охолодження циркуляційного газу на дільниці вторинної конденсації і високотемпературного випарника, з підключенням його міжтрубного простору по потоку холодоагенту до пароежекторної холодильної системи, згідно з корисною моделлю, з метою підвищення економічності трубний простір високотемпературного випарника включений по потоку циркуляційного газу між апаратами повітряного охолодження та сепаратором первинної конденсації. На кресленні представлена схема установки для виробництва аміаку. Установка складається з відділення сіркоочистки 1, риформінгу 2, пароутворення 3, конверсії оксиду вуглецю 4, моноетаноламінової очистки 5, метанування 6, компресії 7, що містить парову турбіну 8 для приводу компресора 9 технологічного повітря, чотирьохступеневий компресор 10 для стиску свіжої азотно-водневої суміші з повітряним теплообмінником 11 охолодження цієї суміші і циркуляційний компресор 12 стиску циркуляційного газу у відділенні синтезу 13 для забезпечення послідовної його циркуляції через конденсаційну колону 14, два низькотемпературні випарники 15 з підключеними до кожного з них абсорбційнохолодильними установками 16, виносний теплообмінник 17, колону синтезу аміаку 18 з пусковим підігрівачем (на схемі відсутній), підігрівач води 19, виносний теплообмінник 17 (по зворотному пото 6 ку), апарати повітряного охолодження 20 і високотемпературний випарник 21 з сепаратором 22. Відпрацьована водяна пара з турбіни 8 по трубопровідній лінії 23 підключена до повітряного конденсатора 24 із збірником водяного конденсату 25 та насосом 26 вороття його у відділення пароутворення, а по трубопровідній лінії 27 - до входу двопрожнинного парогенератора 28, пароежекторної холодильної системи (ПХС) 29, що окрім парогенератора 28 містить струменевий компресор 30, повітряний конденсатор 31, збірник конденсату 32 і аміачний насос 33. Вихід з парогенератора 28 по конденсатній порожнині підключений трубопроводом 34 виходу водяного конденсату на доохолодження до повітряного конденсатора 24. Другий вихід двопорожнинного парогенератора 28 трубопроводом подачі робочої аміачної пари 35 підключений до парового струменевого компресора 30 для інжектування пари холодоагенту з високотемпературного випарника 21 і подачі стиснутої аміачної пари до повітряного конденсатора 31 із збірником аміачного конденсату 32, з якого по трубопроводу 36 прямує у якості холодоагенту до високотемпературного випарника 21, а по трубопроводу 37 - до насосу 33 вороття аміачного конденсату до др угого входу по аміачній порожнині парогенератора 28. Згідно схеми процес в установці здійснюється наступним чином. Природний газ, наприклад, кількістю 35600нм 3/год, тиском 4,4МПа змішується з азотно-водневою сумішшю (АВС) кількістю 6000нм 3/год до вмісту водню в суміші 10,7% об. і подається до відділення сіркоочистки 1. У відділенні сіркоочистки 1 в каталітичному реакторі на кобальтмолібденовому каталізаторі при температурі 390°С відбувається гідрування сірчистих сполук, що містяться в природному газі, до сірководню, а потім - поглинання сірководню на окисноцинковому вбирачі до вмісту його не більше 0,5мг/см 3. Очищена газова суміш змішується з водяною парою, витрата якої складає 132тис. нм 3/год, та поступає до відділення риформінгу 2 першого ступеня, де на нікелевому каталізаторі при температурі 800°С і тиску 3,5МПа відбувається конверсія природного газу водяною парою, отриманою у відділенні 3 пароутворення, до вмісту залишкового метану в газі 11% об. Після цього газ поступає на другу ступень конверсії, де при температурі 1200°С відбувається пароповітряна конверсія метану до залишкового вмісту метану 0,3% об. Витрата пари на пароповітряну конверсію складає 5000нм 3/год і забезпечується відділенням пароутворення 3. Витрата технологічного повітря кількістю 50400нм 3/год забезпечується компресором 9. Склад конвертованого газу після відділення риформінгу 2 (в перерахунку на сухий газ, % об) наступний: СН 4 - 0,3; СО2 - 11; N2 - 22,4; Н2 - 57; Аr - 0,3; CO - 9. Витрата газу після риформінгу 185тис. нм 3/год (в перерахунку на сухий газ). Після конверсії метану газ прямує у відділення 4 конверсії оксиду вуглецю. Конверсія відбувається у два ступеня при температурі на першому ступені 380°С, а на другому - при 220°С і тиску 3МПа. Склад газу після конверсії оксиду вуглецю (в перерахунку на сухий газ, % об.) наступний: СН4 - 0,3; 7 34437 СО2 - 17,3; H2 - 61,6; N2 - 20; Аr - 0,3; CO - 0,5. Витрата вологого газу після конверсії оксиду вуглецю 292тис. нм 3/год (в перерахунку на сухий газ 207тис. нм 3/год). Отриманий конвертований газ прямує далі на очистку від двооксиду вуглецю до відділення моноетаноламінової очистки 5, де при температурі 40°С і тиску 2,8МПа відбувається поглинання двооксиду вуглецю водним розчином МЕА до вмісту СО2 в газі 0,1% об. Склад газу після очистки від СО2 (в перерахунку на сухий газ, % об.) наступний: СН4 - 0,4; CO2 - 0,1; Н2 - 74,5; N2 - 24.1; Аr - 0,3; CO - 0,6. Ступінь очистки газу від СO2 - 99,6%. Витрата очищеного газу після абсорбції - 171,3тис. нм 3/год. Очищений від CO2 газ поступає на каталітичну очистку від кисневміщуючих сполук до відділення метанування 6, де при температурі 350°С і тиску 2,6МПа відбувається відновлення кисневміщуючих сполук до метану. Після відділення 6 азотноводнева суміш (АВС) має наступний склад (% об.): СН4 - 0,4; N2 - 74,2; N2 - 25,3; Аr - 0,1; CO+СO2 сліди. Ця АВС тиском 2,5МПа і температурою 43°С надходить до відділення компресії 7, де стискається чотирьохступеневим компресором 10 до тиску 25-32МПа у залежності від активності каталізатору колони синтезу. Привод компресора здійснюється паровою турбіною. При цьому пара тиском 10,5МПа і витратою 54,5т/год надходить на парову турбіну 8 для привода компресора 9 технологічного повітря. Відпрацьована водяна пара після турбіни 8 з тиском 0,04МПа і температурою 80-90°С (у залежності від пори року) розподіляється на два потоки. Перший потік кількістю 27,5т/год по трубопроводу 23 надходить до повітряного конденсатору 24, а другий по трубопроводу 27 кількістю 27т/год прямує до двопорожнинного парогенератора 28, де відбувається його конденсація за рахунок віддачі теплоти рідкому, що при цьому випаровується, аміаку, який подається аміачним насосом 33 по трубопроводу 37 із збірника 32. Утворений водяний конденсат другого потоку з двопорожнинного парогенератора 28 по трубопроводу 34 прямує в конденсатори 24 на переохолодження. З конденсатора 24 перший і другий потоки, які мають температуру 65°С, збираються в збірнику 25 водяного конденсату, звідки водяним насосом 26 подаються на демінералізацію води від кисневміщуючи х сполук до відділення пароутворення 3. АВС високого тиску після чотирьохступеневого компресора 10 кількістю не більше 168тис. нм 3/год охолоджується у повітряному теплообміннику 11 до температури 45°С і надходить в сепараційну частину конденсаційної колони 14 відділення синтезу 13, де барботує крізь шар рідкого аміаку, додатково промивається від слідів вологи та вуглекислоти і змішується з циркуляційним газом. Суміш АВС і циркуляційного газу проходить по трубкам теплообмінника конденсаційної колони 14, де охолоджується зустрічним потоком циркуляційного газу до температури не більше 30°С і далі прямує у поміж трубний простір виносного теплообмінника 17, у якому відбувається її нагрів до температури не вище 195°С теплом зустрічного 8 газу, що проходить по трубкам, а потім прямує у колону синтезу 18. У колоні синтезу газ проходить знизу догори по кільцевій щілині поміж корпусом колони та кожухом насадки і далі надходить у поміжтрубний простір теплообмінника, розташованого на горловині колони синтезу. Тут газ нагрівається теплом конвертованого газу, що ви ходить з каталізаторної коробки, до температури початку реакції 400-440°С, а потім газ послідовно проходить чотири полиці каталізатора, де при тиску не більше 32МПа, об'ємній швидкості до 17900год-1 і температурі 420¸530°С відбувається екзотермічна реакція утворення аміаку з азотно-водневої газової суміші. Для підтримання нормального температурного режиму у зоні реакції перед кожною полицею передбачена подача газу холодним бай пасом. Пройшовши четвертий шар каталізатора, азотно-воднево-аміачна суміш із вмістом аміаку не менше 12% об. і температурою не вище 530°С піднімається по центральній трубі, а потім проходить по трубкам внутрішньотрубного теплообмінника, охолоджуючись до температури не більше 330°С. Далі газова суміш прямує у трубний простір підігрівача 19, де надлишкове тепло реакції синтезу використовується для підігріву живильної води, яка потім надходить до парозбірника котлів утилізаторів відділення пароутворення 3 для отримання пари тиском 10,5МПа. Продукційний аміак з азотно-воднево-амічної суміші відокремлюється шляхом його конденсації за рахунок охолодження повітрям і аміаком, що випаровується у високотемпературному випарнику 21 (первинна конденсація) та аміаком, що випаровується, у низькотемпературних випарниках 15 (вторинна конденсація). Після підігрівача води 19 газова суміш з температурою не більше 240°С проходить трубний простір виносного теплообмінника 17, охолоджуючись до температури не більше 70°С газом, що прямує по мітрубному простору, та надходить в апарати повітряного охолодження 20, де з газової суміші конденсується частина аміаку при температурі не більше 40°С, а далі охолоджується у трубному просторі високотемпературного випарника 21 до температури не більше 8°С за рахунок аміаку, що кипить у міжтрубному просторі високотемпературного випарника 21 при температурі не вище 22°С, і надходить далі у кількості 24т/год по трубопроводу 36 із збірника конденсату 32 пароежекторної холодильної системи. Газоподібний аміак з міжтрубного простору випарника 21 з тиском не більше 0,9314МПа інжектується стр уменевим компресором 30 робочою аміачною парою тиском до 3МПа та температурою 65°С і стискається до тиску не менше 1,6МПа. Суміш робочої аміачної пари і інжектованої газоподібної з температурою 50°С після струменевого компресора 30 у кількості 84т/год надходить у повітряний конденсатор 31. Отриманий у конденсаторі рідкий аміак з температурою не більше 40°С прямує далі у збірник 32, після якого розподіляється на два потоки. Перший потік у якості холодоагенту кількістю 24т/год надходить по трубопроводу 36 до високотемпературного випарника 21, а другий потік по трубопроводу 37 кількістю до 60т/год 9 34437 аміачним насосом 33 подається у двопорожнинний парогенератор 28, де і відбувається отримання робочої аміачної пари тиском до 3МПа, яка по трубопроводу 35 прямує до стр уменевого компресора. Сконденсований аміак первинної конденсації відокремлюється в сепараторі 22, а газова суміш, що містить не більше 9,6% об. NН3, прямує на всмоктування циркуляційного компресора 12, де дотискається до тиску не більше 24,9¸31,9МПа (у залежності від активності каталізатора), компенсуючи втрати тиску в системі. Після циркуляційного компресора 12 циркуляційний газ у кількості не більше 667тис. нм 3/год з температурою 38°С подається зверху у конденсаційну колону 14, проходить міжтрубний простір її теплообмінника, охолоджуючись газом, що йде по трубкам, до температури не більше 14°С. Далі циркуляційний газ надходить у два низькотемпературні випарники рідкого аміаку 15, де, проходячи по трубкам, охолоджується до температури не вище 0°С за рахунок аміаку, що кипить у міжтрубному просторі низькотемпературних випарників 15 при температурі не вище -5°С. Низькотемпературні випарники 15 по циркуляційному газу включені паралельно і кожний з них підключений по аміачній системі холодоагенту до окремої АХУ 16. Газоподібний аміак з міжтрубного простору низькотемпературного випарника 15 прямує до АХУ, де відбувається зрідження, і подається знову до низькотемпературного випарника 15. З трубного простору низькотемпературних випарників 15 суміш охолодженого циркуляційного газу і сконденсованого аміаку надходить у сепараційну частину конденсаційної колони 14, де відбувається відокремлення рідкого продукційного аміаку від газу. У сепараційній частині конденсаційної колони 14 свіжа АВС змішується з циркуляційним газом, проходить кошик з кільцями Рашига, де додатково сепарується від капель рідкого аміаку. Далі газова суміш піднімається по трубам теплообмінника, охолоджуючи циркуляційний газ. Рідкий продукційний аміак з сепаратора 22 і конденсаційної колони 14 прямує після дроселювання до тиску не більше 4МПа у збірники рідкого аміаку (на схемі відсутні). Таким чином, розміщення високотемпературного випарника, трубний простір якого включений по потоку циркуляційного газу між апаратами первинної конденсації, а його міжтрубний простір по потоку холодоагенту - до пароежекторної холодильної системи, забезпечує підвищення економічності установки для виробництва аміаку за рахунок зниження концентрації аміаку у циркуляційному газі після первинної конденсації на 1,4% об. і зменшення навантаження на циркуляційний компресор та компресор стиску свіжої азотно-водневої суміші на 602кВт, а отже і на вал турбіни з урахуванням механічного коефіцієнта корисної дії 0,924 (за проектом) на 652кВт, що призводить до зниження витрат природного газу на виробництво водяної пари на 510м 3/год і глибоко знесоленої води для цієї водяної пари на 7,75т/год, необхідних для приводу турбіни, та збільшення продуктивності по аміаку на 56кг/год. 10 При цьому, включення високотемпературного випарника за такою схемою забезпечує зимовий температурний режим не тільки на дільниці вторинної, але й на дільниці первинної конденсації, тобто температура циркуляційного газу на виході дільниці первинної конденсації не перевищує 28°С, а температура на вході конденсаційної колони становить не більше 38°С із забезпеченням температури циркуляційного газу після низькотемпературних випарників на рівні не більше 0°С. Зниження температури в літній період на дільниці первинної конденсації з 40°С до 28°С, як показали результати експериментально-аналітичних досліджень на промисловому агрегаті синтезу аміаку за умов постійності продуктивності колони синтезу 55,6т/год, вмісту інертів на вході колони 13,5% об., температури синтезу 465°С, співвідношенні (H2:N2)=3 у циркуляційному газі на вході колони, температурі вторинної конденсації 0°С, витраті свіжої АВС 150732нм 3/год, вмісту інертів у свіжій АВС 0,5% об., перепаді тисків на колоні синтезу 0,85МПа та різниці тисків на циркуляційній ступіні компресора 1,8МПа, що типово характерно для існуючих режимів експлуатації діючих агрегатів, сприяє зниженню концентрації аміаку у циркуляційному газі з 11% об. до 9,6% об. Це забезпечує зменшення витрати циркуляційного газу на циркуляційний компресор з 633тис.нм 3/год до 3 622тис.нм /год, зниження тисків на дільниці первинної конденсації з 22,2МПа до 21,87МПа, після циркуляційного компресора з 24МПа до 23,67МПа і на вході колони синтезу з 23,11МПа до 23,06МПа. Таке зниження тиску обумовить необхідність зменшення дотиску АВС на четвертій ступіні конденсатора АВС з 24,6МПа до 24,27МПа. За рахунок цих знижень тиску зменшиться навантаження не тільки на циркуляційний компресор, але і на компресор АВС. Розрахунок споживчої потужності компресорів і турбіни проведений у відповідності з апробованою методикою для турбокомпресорів японської фірми ТЕС [див. Бабиченко А.К., Ефимов В.Т. Влияние температуры вторичной конденсации на экономические показатели работы агрегатов синтеза аммиака большой мощности // Вопросы химии и химической технологии. - 1986. вып. 80. - с.113-117] дозволив встановити, що за умов такого зниження навантаження споживача потужність турбіни зменшується з 24,958тис.кВт.год до 24,306тис.кВт.год, тобто зниження складає 652кВт.год. З урахуванням витратного коефіцієнту турбіни по водяній парі 11,89кг/кВт та витратного коефіцієнту додаткового парового котла по природному газу 65,8м 3/т зменшення витрати глибоко знесоленої води і природного газу відповідно складає (652*11,89)/103=7,75т/год та (7,75*65,8)=509,95м 3/год. При цьому, відбувається зниження концентрації аміаку у циркуляційному газі після дільниці вторинної конденсації з 3,63% об. до 3,52% об., а концентрація аміаку після колони синтезу зменшується з 14,82% об. до 14,78% об., але різниця концентрацій на колоні синтезу збільшується з 11,19% об. до 11,26% об., що і забезпечує у підсумку постійність продуктивності колони синтезу. До того ж зменшення концентрації 11 34437 аміаку у циркуляційному газі на дільниці первинної конденсації призводить до зменшення кількості аміаку, що виводиться з продувними газами, а отже і до збільшення загальної продуктивності агрегату синтезу на 56кг/год (з 55,206т/год до 55,262т/год). Зниження температури в літній період на дільниці первинної конденсації з 40°С до 28°С вимагає підключення високотемпературного випарника до ПХС з холодопродуктивністю згідно розрахунків у відповідності з підтвердженою у промислових умовах методикою [див. Ефимов В.Т., Ерощенко С.А., Бабиченко А.К. Повышение эффективности работы абсорбционных холодильних установок а агрегатах синтеза большой мощности. // Холодильная техника. - 1979. - N3 - С.23-26] не больше 6,7Гкал/год. Однак такий більш низький рівень температур циркуляційного газу (40¸28°С) обумовлює необхідність зниження рівня температури кипіння аміачного холодоагенту у високотемпературному випарнику до 22°С при меншому тиску кипіння 0,9314МПа. Зменшення цього тиску сприяє зниженню коефіцієнта інжекції циклу ПХС, який згідно розрахунків, виконаних у відповідності з відомим алгоритмом [Соколов Е.Я., Зингер Н.М. Струйные аппараты. - М.: Энергия, 1970. - С.8694], складає тільки 0,4 і забезпечує інжекцію парів аміачного холодоагенту з високотемпературного випарника у кількості 24т/год робочою аміачною парою з тиском 3МПа значно більшою кількістю до 60т/год. Збільшиться і кількість парів холодоагенту на повітряні конденсатори ПХС до 84т/год, конденсація яких вимагатиме 7-ми конденсаторів із споживанням електроенергії до 1400кВт.год. Для отримання робочої пари у кількості 60т/год знадобиться відпрацьованої водяної пари не більше (60*250/550)=27т/год (де 250ккал/год - питома теплота пароутворення аміаку при температурі 65°С і тиску 3МПа; 550ккал/кг - питома теплота конденсації відпрацьованої водяної пари турбіни), за рахунок чого можливе виключення лише одного з трьох повітряних вентиляторів конденсатора відпрацьованої водяної пари турбіни компресора технологічного повітря із споживанням електроенергії 324кВт/год. При цьому, незважаючи на деяке підвищення температури циркуляційного газу до 15°С на вході низькотемпературних випарників, загальна проектна холодопродуктивність АХУ 5,4Гкал/год забезпечить охолодження до регламентної температури 0°С. Отже, зниження температури циркуляційного газу до 28°С після первинної конденсації забезпе 12 чує не тільки зниження теплового навантаження на блок вторинної конденсації та зимовий розподіл температур у відділенні синтезу в цілому і температур у вторинної конденсації на рівні регламентної 0°С лише двома АХУ загальною холодопродуктивністю 5,4Гкал/год, але й зниження витрат природного газу і глибоко знесоленої води за рахунок зменшення навантаження на турбокомпресор циркуляційного газу і АВС, а також приріст продуктивності агрегату. Таким чином, з реалізацією запропонованої установки повністю, як і у прототипі, вилучається аміачна турбокомпресорна установка, збільшується загальна холодопродуктивність до 12Гкал/год і продуктивність агрегату по аміаку на 56кг/год, зменшується витрати природного газу та глибоко знесоленої води відповідно на 510м 3/год і 7,75т/год. Економічна ефективність застосування такої установки, в порівнянні з прототипом, забезпечується зниженням споживання природного газу і глибоко знесоленої води та збільшенням продуктивності по аміаку агрегату синтезу за рахунок зниження температури первинної конденсації, внаслідок чого зменшується навантаження на турбокомпресор АВС і циркуляційного газу. При цьому дещо збільшується навантаження на конденсатори ПХС на 200кВт.год., що обумовлено більшою кількістю необхідної робочої аміачної пари. При вартості природного газу для промислового підприємства на 2008 рік 1200грн. (240$) за 1тис.м 3 та глибоко знесоленої води 6грн. за одну тону і середньорічній роботі агрегату 3000 годин, в умовах підвищеної температури атмосферного повітря (весняно - літній період) економічний ефект за рахунок зниження споживання природного газу та глибоко знесоленої води складає біля 2млн.грн., а за рахунок збільшення продуктивності при вартості аміаку 1108грн. за одну тонну економічний ефект складає біля 186тис. грн. При цьому додаткове споживання електроенергії при її вартості 300грн. за 1тис.кВт.год збільшить витрати на 180тис.грн. Отже загальна економічна ефективність установки складає понад 2млн.грн. Для діючого в Україні агрегату синтезу аміаку (а за такою типовою схемою в Україні працюють три агрегати) загальна економічна ефективність з урахуванням вилучення зі схеми АТК із споживанням електроенергії 2,8тис.кВт.год складе понад 4/3млн.грн. 13 Комп’ютерна в ерстка М. Ломалова 34437 Підписне 14 Тираж 28 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for ammonia production

Автори англійськоюBabichenko Anatolii Kostiantynovych, Toshynskyi Volodymyr Illich

Назва патенту російськоюУстановка для производства аммиака

Автори російськоюБабиченко Анатолий Константинович, Тошинский Владимир Ильич

МПК / Мітки

МПК: F25B 15/02, F25B 49/00, C01C 1/00

Мітки: аміаку, установка, виробництва

Код посилання

<a href="https://ua.patents.su/7-34437-ustanovka-dlya-virobnictva-amiaku.html" target="_blank" rel="follow" title="База патентів України">Установка для виробництва аміаку</a>

Попередній патент: Спосіб автодермопластики

Наступний патент: Змінна плита

Випадковий патент: Формувач періодичної послідовності триімпульсних кодових серій з програмованою тривалістю паузи між імпульсами у серії