Спосіб одержання вінілацетату

Номер патенту: 66781

Опубліковано: 15.06.2004

Автори: Брістоу Тімоті Кріспін, Кларке Роберт Вілліам, Вілліамс Брюс Лео, Бейкер Майкл Джеймс

Формула / Реферат

1. Спосіб одержання вінілацетату, який включає:

(а) введення в реактор етилену, оцтової кислоти і кисневмісного газу,

(б) взаємодію в цьому реакторі етилену, оцтової кислоти і кисневмісного газу в

присутності каталітичного матеріалу з одержанням вінілацетату при тиску, що перевищує атмосферний,

(в) відвід із реактора газів, які включають етилен, що не прореагував, вінілацетат, діоксид вуглецю як побічний продукт та інертні гази, такі як азот і/або аргон,

(г) виділення із газів, які відводять з реактора, етилену, що в них міститься і який не прореагував, і

(д) введення виділеного зі стадії (г) етилену і додаткової кількості етилену в реактор на стадію (а), при цьому кількість етилену в об'єднаному вихідному матеріалі для реактора знаходиться в межах вище 60 мол. % і до 85 мол. %.

2. Спосіб за п. 1, у якому виділені гази, які відводять з реактора, також містять невеликі кількості діоксиду вуглецю й інертних газів.

3. Спосіб за п. 1 або 2, у якому етилен виділяють із газів, які відводять з реактора, (І) відділенням конденсівних продуктів від газів і (II) обробленням газів із стадії (І) з метою виділення етилену шляхом мембранного поділу або хімічного оброблення.

4. Спосіб за п. 3, у якому конденсівні продукти виділяють із застосуванням теплообмінника або шляхом різкого охолодження газів за рахунок витікання протитечією до напрямку руху потоку рідкої оцтової кислоти і/або конденсівних продуктів, що абсорбують одержуваний вінілацетат.

5. Спосіб за п. 3 або 4, у якому хімічне оброблення передбачає (а') введення газів із стадії (І) у контакт з оцтовою кислотою в скрубері для видалення залишкової кількості одержуваного вінілацетату, (б') оброблення продукту зі стадії (а') водою в скрубері для видалення оцтової кислоти і (в') видалення діоксиду вуглецю з етилену в продукті зі стадії (б') введенням у контакт із карбонатом калію.

6. Спосіб за будь-яким з попередніх пунктів, у якому кількість етилену в об'єднаній сировині для реактора становить від 72 до 85 мол. %, переважно від 72 до 80 мол. %.

7. Спосіб за будь-яким з попередніх пунктів, у якому кількість кисню в об'єднаній сировині для реактора становить 4-15 мол. %.

8. Спосіб за будь-яким з попередніх пунктів, у якому кількість оцтової кислоти в об'єднаній сировині для реактора становить 10-20 мол. %.

9. Спосіб за будь-яким з попередніх пунктів, у якому реакцію етилену, оцтової кислоти і кисневмісного газу у реакторі проводять під манометричним тиском у межах від 5х104 Па (0,5 бара) до 2х106 Па (20 бар), переважно в межах від 6х105 Па (6 бар) до 1,4х106 Па (14 бар), найбільш переважно в межах від 7х105 Па (7 бар) до 1,2х106 Па (12 бар).

10. Спосіб за будь-яким з попередніх пунктів, у якому каталітичний матеріал включає метал групи VIII, переважно паладій, промотор, вибраний із групи, що включає золото, мідь, нікель і їхні суміші, і необов'язковий співпромотор, вибраний із групи, що включає елементи групи І, групи II, лантаніди і перехідні метали.

11. Спосіб за будь-яким з попередніх пунктів, у якому реактором є реактор із псевдозрідженим шаром, а каталізатором служить каталізатор псевдозрідженого шару.

Текст

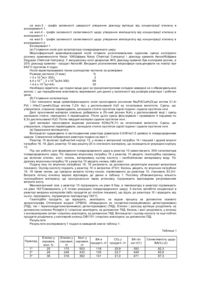

Даний винахід стосується способу одержання вінілацетату. Вінілацетат може бути одержаний ацетоксилюванням етилену в присутності паладієвмісного каталізатора. На додаток до вінілацетату як побічний продукт одержують діоксид вуглецю. У ході проведення процесу в промислових умовах із газів, що відходять із реакційної посудини, виділяють цільовий вінілацетат і етилен, що не прореагував. Етилен, що не прореагував повертають спільно зі свіжим етиленом у реакційну посудину. Рецикловий етилен містить деяку кількість діоксиду вуглецю й інші побічні продукти, а також деякі інертні гази, такі, як азот і/або аргон. Присутність цих компонентів обмежує концентрацію етилену в сировині, що уводиться в реакційну посудину. Фактори, які впливають на селективність процесу щодо вінілацетату, зрозумілі не повністю. Загальна думка, яку висловлюють спеціалісти в даній області техніки, зводиться до того, що як тільки концентрація етилену в реакційній суміші перевищує порогове значення, швидкість утворення вінілацетату стає незалежною від концентрації етилену. Логічна причина існування такої точки зору пояснюється тим, що навіть якщо етилен уводити на стадії, що визначає швидкість, то як тільки вміст етилену починає перевищувати сте хіометричну кількість, швидкість утворення вінілацетату щодо етилену має тенденцію наближення до нуля. Ін шими словами, поки в реакційній суміші існує надлишок етилену, розміри цього надлишку не повинні впливати на кількість одержуваного вінілацетату. Ця загальна думка або технічне упередження підтверджується експериментальними даними, наведеними в роботі Davidson та ін. [Front. Chem. React. Eng., 1984, (1) 300-313]. Ці дані показують, що під час реакцій ацетоксилювання, які проводяться під атмосферним тиском, під час підвищення концентрації етилену в межах 31,6-47,4мол.% кількість одержуваного вінілацетату залишається практично незмінною. Це технічне упередження поширюється також на реакції ацетоксилювання, які проводяться під тиском, що перевищує атмосферний. Відповідно до роботи Abel та ін. [Chem. Eng. Technol. 17 (1994) 112-118] реакцію етилену, оцтової кислоти і кисню проводять під манометричним тиском 8бар. У цій роботі говориться, що швидкість утворення вінілацетату не залежить від концентрації етилену в реакційній суміші за умови, що концентрація етилену, який виходить із реактора, перевищує 30мол.%. Для гарантії того, щоб концентрація у відхідному потоці перевищувала це значення, у вихідному матеріалі етилен використовують у концентрації 57мол.%. З метою вийти за вибухонебезпечні межі під час проведення промислового процесу за рекомендацією R.S. Shetty і S.B. Chandalia у журналі Metals and Minerals Review, грудень 1970, 35-40, може бути обрана концентрація етилену, що перевищує приблизно 65%. Проте в експерименті з використанням газової суміші, що містить етилен і кисень у молярному співвідношенні 69,3 : 30,7, із часом активність каталізатора швидко змінюється. Більше того, концентрація оцтової кислоти і, отже, концентрація етилену виявляються неочевидними. Невідомо також, виділяють чи повертають у процес етилен. У Nakamura та ін. у J. Catal. 17 (1970) 366-374 описаний вплив ацетату калію на каталітичну активність паладієвого каталізатора під час використання етилену, кисню й оцтової кислоти у вихідному матеріалі у співвідношенні 80:10:10 (мал. 4). Проте немає відомостей ні про повернення етилену в процес, ні про будьякий позитивний ефект зазначеної високої концентрації етилену. У Samanos та ін. у журналі J. Catal. 23 (1971) 19-30 описана лінійна зміна швидкості реакції одержання вінілацетату в залежності від парціального тиску етилену, тоді як швидкість, з якою утворюється діоксид вуглецю, залишається постійною. Проте в описі цього експерименту відсутні очевидні дані про рекуперацію етилену і його повернення в процес. Під час створення даного винаходу було встановлено, що коли вінілацетат одержують під тиском, що перевищує атмосферний, при зростанні концентрації етилену в реакційній суміші після рівня, що перевищує 60мол.%, селективність щодо вінілацетату зростає. Виявлення цього ефекту суперечить технічному упередженню, що існує в даній області техніки. Таким чином, за даним винаходом пропонується спосіб одержання вінілацетату, що включає: (а) уведення в реактор етилену, оцтової кислоти і кисневмісного газу, (б) взаємодію в цьому реакторі етилену, оцтової кислоти і кисневмісного газу в присутності каталітичного матеріалу з одержанням вінілацетату під тиском, що перевищує а тмосферний, (в) відвід із реактора газів, які включають етилен, що не прореагував, вінілацетат, діоксид вуглецю як побічний продукт та інертні гази, такі, як азот і/або аргон, (г) виділення з газів, відведених із реактора, етилену, що не прореагував, необов'язково разом із невеликими кількостями діоксиду вуглецю й інертних газів і (д) уведення виділеного зі стадії (г) етилену і додаткової кількості етилену в реактор на стадію (а), де кількість етилену в об'єднаному ви хідному матеріалі для реактора становить щонайменше 60мол.%. У кращому варіанті цей спосіб далі включає також стадію виділення одержаного вінілацетату. За даним винаходом пропонується новий і економічно ефективний шлях одержання вінілацетату під тиском, що перевищує атмосферний, причому манометричний тиск 0Па відповідає 0бар. Цю реакцію можна проводити під манометричним тиском у межах від 5 x 104Па(0,5бар) до 2 x 106Па(20бар), переважно в межах від 6 х 105Па(6бар) до 1,4 х 106Па(14бар), найбільш переважно в межах від 7 х 105Па(7бар) до 1,2 х 106Па(12бар). Уважають, що ці умови манометричного тиску впливають на взаємодію між етиленом і поверхнею каталізатора таким чином, що коли вміст етилену у вихідному матеріалі зростає до рівня, що перевищує 60мол.%, спостерігається підвищення селективності щодо утворення вінілацетату. Цей ефект є несподіваним, оскільки відповідно до твердження Abel та ін. [Chem. Eng. Technol. 17 (1994) 112-118], як тільки етилен починають використовувати в концентрації щонайменше 57мол.%, слід очікувати, що швидкість утворення вінілацетату відносно етилену досягне нульового порядку. Не базуючись на будь-якій теорії, уважають, що зростання селективності можна пояснити сполученням двох факторів. Крім збільшення кількості одержуваного вінілацетату збільшення кількості етилену у вихідному матеріалі зменшує, що також установлено, кількість діоксиду вуглецю, який одержується як побічний продукт. Це, у свою чергу, може зменшити кількість діоксиду вуглецю, яку необхідно відокремлювати від етилену, що не прореагував, і/або кількість діоксиду вуглецю, що повертається в реактор із виділеним етиленом. Під час здійснення даного винаходу як каталізатор можна використовувати каталізатор у нерухомому шарі або у псевдозрідженому шарі. У кращому варіанті використовують псевдозріджений шар каталізатора в реакторі з псевдозрідженим шаром. Прийнятний каталізатор включає метал групи VIII і промотор. Кращий каталізатор надалі включає співпромотор. Ці сполуки відповідним чином розміщують на носії. Що стосується металу групи VIII, то кращим металом є паладій. Цей метал може міститися в концентрації понад 0,2мас.%, переважно понад 0,5мас.%, зокрема приблизно 1мас.% в перерахуванні на загальну масу каталізатора. Вміст металу може досягати цілих 10мас.%. Прийнятні джерела паладію включають хлорид паладію (II), те трахлорпаладат (II) натрію або калію(Na2PdCl4 або K2PdCl4), ацетат паладію, нітрат паладію (II), Н2РdСІ4 або сульфат паладію (II). На додаток до металу гр упи VIII каталізатор містить промотор. Придатними промоторами є золото, мідь і/або нікель. Кращим промотором є золото. До придатних джерел золота відносяться хлорид золота, золотохлористоводнева кислота(HauCl4), NaAuCl4, KAuCI 4, диметилацетат золота, ацетоаурат барію або ацетат золота. Кращою сполукою золота є HauCl4. Промотуючий метал може міститися в готовому каталізаторі в кількості 0,1-10мас.%.Каталітична композиція може містити співпромоторний матеріал. Прийнятні співпромотори включають елементи групи І, гр упи II, лантаніди або перехідні метали, наприклад, кадмій, барій, калій, натрій, залізо, марганець, нікель, сурму і/або лантан, що містяться в готовому каталізаторі у вигляді солей, наприклад, ацетатних солей. Кращими солями є ацетати калію або натрію. Співпромотор може знаходитися в каталітичній композиції в концентрації до 15%. Коли каталізатором служить каталізатор у нерухомому шарі, краща концентрація співпромотору становить 3-11мас.%. Коли каталізатором є каталізатор у псевдозрідженому шарі, а оцтову кислоту уводять у реактор у рідкому стані, співпромотор може міститися в концентрації до 6мас.%, переважно в межах 3,5 - 5,5мас.%, зокрема 5мас.%. Коли каталізатором служить каталізатор у псевдозрідженому шарі, а оцтову кислоту уводять у реактор у пароподібному стані, співпромотор може міститися в концентрації до 11мас.% в перерахуванні на загальну масу каталізатора. Активність каталізатора з часом може знижуватися. Так, зокрема, внаслідок леткої природи співпромотору вміст останнього в каталітичному матеріалі з часом зменшується, приводячи, таким чином, до втрати каталітичної активності. Для підтримки постійної концентрації співпромотору в каталізаторі під час реакції в каталізатор можна добавляти свіжий співпромотор. Це доцільно здійснювати додаванням співпромоторного матеріалу у ви хідну рідку оцтову кислоту або в рідку рециклову оцтову кислоту. За іншим варіантом додаткову кількість співпромотору можна уводити у вигляді розчину, наприклад, у воді або кислоті, безпосередньо шляхом розпилення за допомогою придатних для цієї мети розпилювальних засобів, таких, як форсунки. Як каталітичний матеріал застосовують каталізатор на носії. Прийнятні носії для каталізатора включають пористий діоксид кремнію, оксид алюмінію, діоксид кремнію/оксид алюмінію, діоксид кремнію/діоксид титану, діоксид титану, діоксид цирконію або вугілля. Кращим носієм є діоксид кремнію. Прийнятний питомий обсяг пор носія може становити 0,2 - 3,5мл/г носія, питома площа його поверхні може становити 5 - 800м 2/г носія, а насипна об'ємна щільність може становити 0,3 - 1,5г/мл. Як правило, носій може характеризуватися таким розподілом частинок за розмірами, за яким діаметр щонайменше 60% каталітичних частинок становить менше 2 x 10-4м(200мкм). Кращий діаметр щонайменше 50%, більш переважно принаймні 80%, найбільш переважно принаймні 90% каталітичних частинок становить менше 1,05 x 10-4м(105мкм). У кращому варіанті діаметр не більше 40% каталітичних часток дорівнює менше 4 x 10-5м(40мкм). Каталізатор може бути приготовлений за будь-яким прийнятним методом. На першій стадії процесу готування каталізатора доцільно передбачити просочування матеріалу носія розчином, що містить у формі розчинних солей необхідний метал групи VIII і промоторний метал. Прикладами таких солей є розчинні галогенідні похідні. Кращим просочувальним розчином є водяний розчин, причому цей розчин використовують у такому об'ємі, що відповідає 50 - 100% об'єму пор носія, переважно 50 - 99% об'єму пор носія. Перед відновленням металів просочений носій суша ть при нормальному або зниженому тиску і при температурі від кімнатної до 150°С, переважно при 60 - 130°С. Для переведення таких матеріалів у металевий стан просочений носій обробляють відновником, таким, як етилен, гідразин, формальдегід або водень. З метою забезпечити повноту відновлення при застосуванні водню каталізатор звичайно необхідно нагрівати до 100-850°С. Після здійснення вищеописаних стадій відновлений каталізатор промивають водою і потім сушать. Далі висушений носій просочують необхідною кількістю співпромотору, після чого сушать. В іншому варіанті мокрий, відновлений промитий матеріал просочують співпромотором, а потім сушать. Для оптимізації експлуатаційних характеристик каталізатора технологію готування останнього можна варіювати, приймаючи до уваги максимізування виходу вінілацетату і селективність процесу. Спосіб за даним винаходом включає взаємодію етилену, рідкої оцтової кислоти і кисневмісного газу в присутності каталітичного матеріалу. Етилен можна використовувати в практично чистому виді або в суміші з одним або декількома такими компонентами, як азот, метан, етан, діоксид вуглецю і вода, у формі водяної пари, або з одним або декількома такими компонентами, як водень, С3/С4 алкени або алкани. Вміст етилену в об'єднаній сировині, що уводиться в реактор, становить щонайменше 60мол.%. Верхня межа концентрації етилену в об'єднаній сировині визначається рядом факторів, включаючи (а) необхідні кількості кисню й оцтової кислоти як вихідних реагентів і (б) втрати етилену під час газового очищення реактора для видалення діоксиду вуглецю й інших побічних продуктів, а також інертних газів, таких, як азот і/або аргон. Прийнятний вміст етилену в об'єднаній сировині становить до 85мол.%. Переважний вміст етилену в об'єднаній сировині знаходиться в інтервалі від 60 до 80мол.%. Проведення процесу з високою концентрацією етилену може призвести до збільшення втрат етилену в газах, що викидаються з реакційної системи для видалення діоксиду вуглецю й інертних газів. Проте, якщо існує можливість зменшити кількість інертних газів у системі, можна зменшити кількість газу, що видувається, необхідну для викидання в атмосферу, і, отже, можна зменшити втрати етилену. Необхідна кількість газу, що викидається в атмосферу під час продування реактора для видалення інертних газів, таких, як азот і/або аргон, можна зменшити одним або декількома такими шляхами: зменшенням/зведенням до мінімальних кількостей таких, як азот, метан і етан у вихідному газоподібному етилені, зменшенням/зведенням до мінімальних кількостей таких інертних газів, як азот і аргон у вихідному газоподібному кисні, зменшенням/зведенням до мінімальних кількостей інертних компонентів, таких, як азот, розчинений у вихідній оцтовій кислоті, зменшенням кількостей/усуненням інертних газів, що викидаються при продуванні вимірювальних засобів, наприклад, із використанням етилену або діоксиду вуглецю, використанням діоксиду вуглецю як газу для продування, зменшенням/зведенням до мінімальних кількостей інертних газів під час операцій переміщення каталізатора або застосування етилену або діоксиду вуглецю, зменшенням кількостей/усуненням витоку азоту в кисень через барботерну продувну систему, зменшенням кількостей/усуненням витоку у вакуумну систему виділення продукту, зменшенням/зведенням до мінімальних кількостей інертних газів у воді, що використовуються в попередніх скруберах для відхідних газів перед системою(Бенфілда) видалення діоксиду вуглецю, проектуванням системи впускання кисню для зменшення/зведення до мінімальної кількості використовуваного інертного газу. Як кисневмісний газ можна ефективно використовувати повітря або газ із більш високим або більш низьким вмістом молекулярного кисню, ніж у повітрі. Таким газом може служити кисень, розведений придатним розріджувачем, наприклад, азотом, аргоном або діоксидом вуглецю. Кращим газом є кисень. Вміст кисню в об'єднаній сировині для реактора визначається такими факторами, як межі перетворення і займистості газів, що відходять із реактора. Переважно вміст кисню в об'єднаній сировині для реактора становить 4-15мол.%, переважно 4-12мол.%. Оцтову кислоту можна уводити в реактор у рідкому стані. Деяку кількість оцтової кислоти можна, але необов'язково, уводити в пароподібному стані. У тому, щоб оцтова кислота була високо очищеною, необхідності немає, тобто можна використовува ти сиру оцтову кислоту. Рідку оцтову кислоту можна уводити в реактор із псевдозрідженим шаром за допомогою будь-якого придатного для цієї мети інжекційного засобу, наприклад, через форсунку, у якій для дрібнокрапельного розпилення рідини застосовують газ, або можна застосовувати форсунку аерозольного типу, призначену тільки для рідини. Крім того, у реактор можна уводити рециклову оцтову кислоту. Цю рециклову оцтову кислоту, яка необов'язково містить невелику кількість води, можна попередньо змішувати із сирою оцтовою кислотою або можна уводити в реактор із застосуванням окремого інжекційного засобу. Прийнятна кількість оцтової кислоти в об'єднаній сировині для реактора знаходиться в інтервалі 10-20мол.%, а кількість води становить менше 6мас.%, переважно менше 4мас.%, більш переважно менше 3мас.% в перерахуванні на загальну кількість оцтової кислоти і води, які надходять до реактору. Процес проводять у реакторі, прийнятна робоча температура в якому становить 100-400°С, переважно 140-210°С. Цей процес можна проводити в реакторі з нерухомим шаром або з псевдозрідженим шаром. Етилен, що не прореагував, можна виділяти із газів, відведених із реактора, (І) відділенням конденсівних продуктів від газів шляхом конденсації і (II) обробленням газів із стадії (І) з метою виділення етилену шляхом, наприклад, мембранного поділу або хімічного оброблення. Конденсівні продукти можна виділяти із відведених газів шляхом конденсації, наприклад, із застосуванням теплообмінника, або шляхом різкого охолодження газів за рахунок витікання протитечією до напрямку руху потоку рідкої оцтової кислоти і/або конденсівних продуктів, які абсорбують одержуваний вінілацетат. Хімічне оброблення може включати(а’) уведення газів із стадії (І) у контакт з оцтовою кислотою в скрубері для видалення залишкової кількості одержуваного вінілацетату, (б’) оброблення продукту зі стадії (а’) водою в скрубері для видалення оцтової кислоти і (в’) видалення діоксиду вуглецю з е тилену в продукті зі стадії (б’) уведенням у контакт із карбонатом калію. Можна застосовувати систему Бенфілда. Нижче винахід більш докладно пояснюється з посиланням на експерименти і додані креслення, на яких показано: на мал.1 - схематичне зображення реактора з псевдозрідженим шаром для застосування в кращому варіанті здійснення винаходу, на мал.2 - графік залежності швидкості утворення вінілацетату від концентрації етилену в експерименті 1, на мал.3 - графік залежності швидкості утворення діоксиду вуглецю від концентрації етилену в експерименті 1, на мал.4 - графік залежності селективності щодо утворення вінілацетату від концентрації етилену в експерименті 1 і на мал.5 - графік залежності селективності щодо утворення вінілацетату від концентрації етилену в експерименті 2.Експеримент 1 (а) Готування носія для каталізатора псевдозрідженого шару Мікросферичний кремнійдіоксидний носій готували розпилювальним сушінням суміші колоїдного розчину кремнекислоти Naico 1060(фірма Naico Chemical Company) і діоксиду кремнію Aerosil®(фірма Degussa Chemical Company). У висушеному носії джерелом 80% діоксиду кремнію був колоїдний розчин, а 20% діоксиду кремнію - продукт Aerosil®. Висушені розпиленням мікросфери кальцинували на повітрі при 640°С протягом 4 годин. Носій характеризувався таким розподілом частинок за розмірами: Розміри частинок (V мкм) % > 3 х 10-4м(> 300) 2 4,4 х 10-5 - 3 х 10-4м(44-300) 68 < 4,4 х 10-5м(

ДивитисяДодаткова інформація

Назва патенту англійськоюA process for production of vinyl acetate

Назва патенту російськоюСпособ получения винилацетата

МПК / Мітки

МПК: C07C 69/15, C07B 61/00, B01J 31/26, C07C 67/055

Мітки: вінілацетату, одержання, спосіб

Код посилання

<a href="https://ua.patents.su/7-66781-sposib-oderzhannya-vinilacetatu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання вінілацетату</a>

Попередній патент: Система та машина (варіанти) для перенесення цифрових зображень на носій зображення, або ж навпаки

Наступний патент: Термоелектричний елемент

Випадковий патент: Спосіб підтримки рівня енергетики ofdm сигналу при довільному числі піднесучих частот