Гасник гідравлічного удару

Номер патенту: 75314

Опубліковано: 15.03.2006

Автори: Дубров Вадим Герасимович, Мануйленко Сергій Іванович, Грядущий Борис Абрамович, Алієв Парвіз Натікбекович, Алієв Натікбек Алійович

Формула / Реферат

1. Гасник гідравлічного удару, що включає затвор зворотний із установленим за його замикаючим елементом – диском – кутовим диференціальним клапаном-регулятором автоматичної дії, що складається з фланцевого циліндричного корпуса із сідлом у нижній частині і бічним отвором для проходу робочого середовища, труби скидання, штока із замикаючим елементом, кришки й імпульсної трубки, що з'єднує порожнину над замикаючим елементом клапана-регулятора з трубопроводом до зворотного затвора, який відрізняється тим, що плунжер клапана-регулятора розділений на дві секції, одна з яких несе сідло-вставку, навколо якого по діаметру виконані отвори, сумарна площа яких не менше площі вхідного сопла, бічні отвори для скидання робочого середовища, виконані в стінці корпусу циліндра перпендикулярно осі циліндра, об'єднані кільцевою виточкою, виконаною в стакані, коаксіальною корпусу клапана-регулятора, і за допомогою отворів, осі яких рівнобіжні головній осі клапана, з'єднані з приймальною камерою скидання рідини у водозбірник.

2. Гасник гідравлічного удару за п. 1, який відрізняється тим, що клапан-регулятор установлений окремо від приймальної ємності, що розташована над корпусом клапана, і з'єднаний з фланцем корпуса і нижнім фланцем корпуса клапана шпильками.

Текст

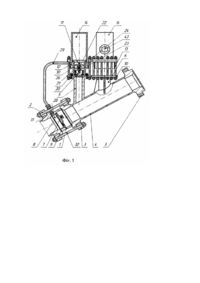

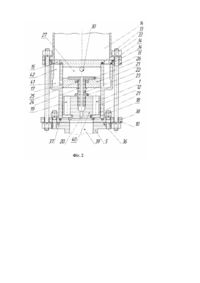

Вина хід відно си ться до при стро їв за хи сту на гарни х тр убопроводі в від гідравлічних ударів, зокрема, для застосування в шахтному водовідливі глибоких горизонтів. Відомо приклади розміщення протиударного захисту при різних профілях н ап ірни х гідро тр анспор тн и х си стем , а також кон стр ук ти вні схеми різ ни х комп енса торі в при ве ден і в [А.М. Кур гано ва , А.Ф. Федоро ва "Ги дра вли ческие расчеты систем водоснабжения и водоотведения", - Л.: Стройиздат, 1986 (раздел 5.4 "Оценка гидравлическо го удара при применении проти ударни х за хо дів", С. 122-135)]. Нормативними док ументами на проектування ша хтно го водо ві дли ву регламентується, що при висотах підйому води 400м і більш необхідно передбачати спеціальні пристрої для захисту тр убопроводів від можливого гідравлічного удару [В.Г. Гейер, Г.М. Тимошенко "Ша хтные вен тиляторные и водоотливные установки" М.: Недра, 1987, гл. 4.9, С. 218-227]. В умовах сучасного шахтного водовідливу застосо вуються, як правило, сталеві тр убопроводи для одноступінча того підйому води на земну по вер хню на геометричн у висо ту 1200м і більш при прийнятій шви дкості р уху води в межах 2 -3м/с. У загальному випадку різкі зміни швидкості р уху води в ша хтному тр убопроводі можуть виникнути в насосни х установках при пуску, зупинці й регулюванні. Особливо небезпечні коливання тиску в шахтних водовідливних установках спостерігаються при раптовому відключенні електродвигунів приводів насосів. У цьому випадку, при відсутності спеціальних пристроїв захисту від гідравлічного удару, відбувається руйнування насоса, оскільки при подібному аварійному режимі, звичайна керуюча засувка не може бути миттєво використана [В.Г. Гейер, Г.М. Тимошенко "Шахтные вентиляторные и водоотливные установки". - М: Недра, 1987, гл. 4.9, С. 218-227]. Відомі гасники гідравлічного удар у поршневого тип у з пружинним і газовими пружними елементами, встановлені безпосередньо на трубопроводі. Повітряно-гідра влі чні ковпаки практи чно не застосо вують у гірничор удній промисло вості через шви дке зам улювання їхньо го об'єм у й скла дно сті при виготовленні й експлуатації. Мало застосовують також запобіжні пружинні клапани, що не відразу відкриваються цілком і тільки частково скидають надлишок води. Застосування пружин у ша хтни х гасниках гідра влічно го удар у не ефекти вно, тому що основну роль у них грає часовий фактор: гасник може стояти тривалий час без дії і спрацювати при екстремальній сформованій ситуації. Застосування пружин у цьому випадку не можливо або не ефективно через тимчасову релаксацію витків пружини. Крім того, труднощі точного настроювання пружини клапана без належної перевірки і «запресовування» отворів при відкачці забруднених шахтни х вод обмежує область їхнього застосування. В умовах гірничої промисловості на рудниках успішно застосовують спосіб захисту нагнітальних трубопроводів за допомогою установки зворотних клапанів на проміжних горизонтах чи посередині тр убопроводу, що при цьому секціонірується на два більш коротких трубопроводи. У результаті цього знижується статичний напір і скорочується тривалість фази гідравлічного удару. Експериментальні дослідження дозволили установити селективність спрацьовування зворотних клапанів при роботі водовідливних установок, при цьому в більш коротких трубопроводах відбувається більш швидке загасання хвильових процесів і зменшується тиск у тр убопроводах. Однак, в умова х ша хти секціонування тр убопроводу не застосовується, тому що істотно ускладнює систему водовідливу. [В.М. Попов «Рудничные водоотливные установки», Μ.: Недра, 1983, С 271-280]. Осцилогра фування режимів роботи водовідливних установок показало, що гідравлічний удар найбільш небезпечний у нагнітальних трубопровода х великого діаметра і при великій геодезичній глибині шахт. Застосування для гасіння гідравлічного удару тільки зворотних клапанів у цих умовах неефективно через малу надійність трубопроводу й необхідності повного усун ення виникн ення ударн о ї хвилі . Оцінка ві доми х спо собі в з а хисту від гідравлічного удар у показує, що перспективним є застосування автоматични х гасників удар у, що працюють за принципом скидання частини води, що транспортується. Відомі гасники гідравлічного удару прямої і непрямої дії. У гасниках першого типу переміщення виконавчого елементу (клапана запобіжного чи клапана-регулятора) здійснюється енергією робочого середовища під керуванням вимірювального пристрою перепаду тиску, що виникає в початковій стадії гідравлічного удару, а в гасниках непрямої дії ця операція реалізується допоміжним приводом, що використовує енергію спеціального підсилювача. Протягом цілого ряду років розроблялися модифікації гасника гідравлічного удару непрямої дії конструкції Донецького політехнічного інституту, які захищені авторськими посвідченнями СРСР на винаходи: [а.с. СРСР № 764751, F 16K 47/00. бюлл. №11, 1975; а.с. СРСР № 773367, F16K 47/10, бюлл. №39, 1980; а. с. СРСР №992883, F16K 47/10, бюлл. № 4, 1983; а.с. СРСР № 1681107, F16K 47/10, F16L 55/02, бюлл. винаходів № 36, 1991]. До відомих недоліків вищенаведених конструкцій гасників гідравлічного удару варто віднести, по перше, необхідність використання допоміжної рідини, як, наприклад, в а.с. СРСР № 464751 і а.с. СРСР № 773367, причому в останнім рішенні герметична еластична камера повинна бути заповнена антикорозійною рідиною і стиснутим газом; по-друге, труднощі настроювання і забивання отворів механічними домішками, що маються у великій кількості в шахтних водах. Для захисту дроселів у конструкцію гасників необхідно вводити спеціальні фільтри. Також відомі автоматичні клапани-гасники гідравлічних ударів системи «Укрводгео», дія яких заснована на гідравлічному принципі: відкриваються при підвищенні чи зниженні тиску проти нормального і скидають частина води з трубопроводу, тим самим знижуючи тиск. Гасник розроблений для насосних установок, коли гідравлічний удар починається з фази зниженого тиску у зворотного затвора. Відсутність пружин підвищує надійність роботи конструкції, чому сприяє і переміщення виконавчих пристроїв безпосередньо енергією робочого середовища нагнітального трубопроводу. В умовах роботи водовідливни х установок рекомендуються дві схеми використання автоматичних гасників: 1) установка гасника за зворотним затвором і скидання води у водозбірник і використання гасника в якості неударного зворотного затвора; 2) використання практично тієї ж схеми для скидання води через насос. У шахтних умовах друга схема практично неприйнятна, тому що приводить до неминучої поломки звичайно, використовуваних у водовідливних установках відцентрових багатосекційних насосів. Як ілюстрацію зазначених схем на фіг.1 приведено [рис. 8.21 із кн.: В.М. Попов «Рудничные водоотливные установки». -Μ.: Недра, 1972, С. 261]. Обидві схеми використання гасника гідравлічного удару передбачають його установку разом зі зворотним затвором, що є невід'ємним елементом системи гасіння гідравлічного удару, і тому конструкцію й роботу гасника необхідно розглядати тільки разом із зворотним затвором. У першій схемі циліндр корпуса гасника, у якому розміщений клапан-регулятор, приєднується імпульсними трубками через розподільник тиску до трубопроводу таким чином, що клапан-регулятор гасника знаходиться в закритому стані. При визначеному співвідношенні тиску в трубопроводі до і після затвора зворотного, клапанрегулятор гасника відкривається, скидає робоче середовище і знижує тиск у трубопроводі до заданої величини. Для повернення клапана-регулятора гасника у вихідне положення й припинення скидання робочого середовища, розподільник з'єднує надпоршневий простір циліндра з напірним трубопроводом до зворотного затвора. При пуску насосного агрегату розподільник з'єднує циліндр гасника з нагнітальним трубопроводом до зворотного затвора і підготовляє його до роботи. Більш докладно вищевказана конструкція автоматичного гасника гідравлічного удару по першій схемі системи «Укрводгео» (конструкції В.М. Папина) приведена на фіг.2, [узятої з книги А.А.Угинчус «Гідравліка і гідравлічні машини», изд. Харківського університету, Харків 1970. С. 193]. Відома також конструкція гасника гідравлічного удару за заявкою на винахід [№ 2001031525 від 06.03.2001 "Гасник гідравлічного удару" автори: Н.А. Алієв, A.M. Коваль, А.І. Мокічев, Е.І. Антонов, А.В. Чернишов], у якій задача гасіння удару рішається за допомогою кутового диференціального клапана-регулятора автоматичної дії, виконаного у виді вертикально установленого фланцевого циліндричного корпуса з розміщеними в його нижній частині сідлом і бічними отворами для проходу робочого середовища, що транспортується, штоком чи плунжером з антифрикційного антикорозійного матеріалу, що звільняє прохід потоку при ударі і тим самим здійснюючим гасіння гідравлічного удару. Дана конструкція прийнята нами як прототип для винаходу, що заявляється, по збігу функціонального призначення і ряду ознак. Загальними істотними ознаками прототипу і винаходу, що заявляється, є наступне: затвор зворотний і встановлений за його замикаючим елементом кутовий диференціальний клапан-регулятор потоку робочого середовища автоматичної дії. що складає з фланцевого циліндричного корпуса із сідлом у нижній частині і бічному отворі проходу робочого середовища, труби скидання, штока із замикаючим елементом, кришки й імпульсної трубки, що з'єднує порожнину над замикаючим елементом клапана-регулятора з трубопроводом до зворотного затвора; переміщення виконавчого пристрою - замикаючого елемента здійснюється енергією потоку робочого середовища нагнітального трубопроводу без використання додаткових пристроїв типу пружин, гумових амортизаторів і ін. З ура хуванням вищенаведеного розгляду проблеми розробки працездатного гасника гідравлічного удару стають також наявними недоліки, властиві прототипу. Основною проблемою при конструюванні клапанних гасників гідравлічного удару є зниження інерційності спрацьовування клапана, що залежить від маси його рухливи х частин і рідини, що знаходиться в трубі, що з'єднує клапан із напірним трубопроводом. Сполучна труба повинна бути мінімальної довжини і можливо більшого перерізу. При цьому клапан повинний забезпечувати герметичність закриття, при одночасному забезпеченні високої його чутливості до зміни перепаду тиску, що можливо лише при зниженні тертя. Відомо також, що шахтні води агресивні через наявність великого числа розчинених у них солей, а також забруднені механічними домішками до 10-12г/л. Це створює значних тр уднощів для забезпечення тривалої працездатності клапанів у таких тяжких умовах. До недоліків цього гасника варто віднести те, що в реальній конструкції, приведеної на фіг.2, переміщення замикаючого елемента клапана-регулятора при його відкритті і закритті здійснюється не тільки безпосередньо перепадом тиску робочого середовища, а із застосуванням спеціального масляного гальма. Тривалість спрацьовування клапана скидання складає ~40-50с, унаслідок чого відбувається заброс ударного тиску при гідроударі, а також скидання значної кількості води при його закритті. Для умов шахтного водовідливу це створює значних додаткових тр уднощів для повторного запуску насоса в роботу. У переважній більшості випадків при експлуатації шахтних водовідливних установок виникає прямий гідравлічний удар, коли час закривання зворотного затвора менше тривалості фази гідравлічного удару. Експериментально встановлене, що час спрацьовування зворотних клапанів і затворів різного діаметра на закриття складає в межах 0,6-1,5с Звідси, унаслідок значних динамічних навантажень, виникають вимоги до високих параметрів міцності зазначених пристроїв. До недоліків прототипу варто віднести і складність конструкції через наявність допоміжних механізмів, таких як масляне гальмо і його підйомна система привода; розподільник і його гідравлічна система керування, а також складність дотримання строгої співвісності поверхонь рухливи х деталей, що сполучаються, клапана-регулятора замикаючого елемента, штока, поршня, тяги з поверхнями нерухомих деталей (сідла, фланця, циліндра корпуса, кришки). До недоліків гасника по прототипу варто віднести те, що корпус клапана-регулятора розташований безпосередньо в прийомній камері й збільшення об'єму води, що скидається, вимагає збільшення габаритів прийомної ємності, що найчастіше неможливо. Це зв'язано з розмірами камер водовідливних чи комплексів водотрубних ходків і розміщенням у них гасників. Конструкція гасника за прототипом, крім того, вимагає наявності прийомної ємності перед отворами скидання рідини, що транспортується, з корпуса клапана-регулятора для локалізації і подальшого скидання рідини у водозбірник. Крім того, як показують експлуатація й розрахунки гасника гідравлічного удару за прототипом, випробуваний у шахтних умовах дуже чуттєвий до зміни тиску і при прийнятому конструктивному виконанні потрібно збільшення маси плунжера клапана-регулятора для збільшення швидкості закриття прохідного перерізу між плунжером і сідлом і підготовки гасника гідравлічного удару до наступної роботи. Однак збільшення головних розмірів плунжера - діаметра й висоти неможливо, тому що в цьому випадку приходиться зменшувати об'єм прийомної ємності, що може привести до розриву й розгерметизації її через одноразово надходить об'єму рідини, що транспортується. Збільшення ж висоти плунжера не завжди можливо через габарити камер водовідливних установок. Поставлена задача досягається тим, що гасники гідравлічного удару плунжер клапана-регулятора розділений на дві секції, одна з яких несе сідло - вставку, навколо якої по діаметру сформовані отвори, сумарна площа яких не менше площі вхідного сопла, бічні отвори для скидання робочого середовища розташовані в стінці корпуса циліндра перпендикулярно осі циліндра, об'єднані кільцевим виточенням, виконаним у стакані, коаксіальній корпусу клапана - регулятора, і за допомогою отворів, осі яких рівнобіжні головній осі клапана, з'єднані з приймальні камерою скидання рідини у водозбірник. Клапан-регулятор роз'єднаний від прийомної ємності, що розташовується над корпусом клапана і з'єднаний із фланцем корпуса шпильками, що стягають одночасно і нижній фланець корпуса клапана Перераховані вище ознаки складають сутність винаходу, тому що є необхідними в будь-яких варіантах реалізації винаходу і достатніми для досягнення поставленої задачі. Конкретною відмінністю гасника, що заявляється, є те, що плунжер клапана-регулятора розділений на дві секції, одна з яких несе сідло - вставку, навколо якої по діаметрі сформовані отвори, сумарна площа яких не менше площі вхідного сопла. Іншою конкретною відмінністю є те, що бічні отвори для скидання робочого середовища розташовані в стінці корпуса циліндра перпендикулярно осі циліндра, об'єднані кільцевою проточкою, яка виконана у стакані, коаксіальному корпусі клапана - регулятора, і за допомогою отворів, осі яких рівнобіжні головної осі клапана, з'єднані з прийомною камерою скидання рідини у водозбірник. Ще однією конкретною відмінністю є те, що клапан-регулятор роз'єднано від прийомної ємності, що розташовується над корпусом клапана і з'єднана Із фланцем корпуса шпильками, що стягають одночасно і нижній фланець корпуса клапана. Зазначені особливості реалізації винахода не є обов'язковими, а найбільш кращі з погляду заявника і не виключають можливості іншого конкретного виконання пристрою в межах сутності винаходу, що заявляється. Причинно-наслідковий зв'язок відмітних ознак і технічного результату полягає в наступному: Гасник гідравлічного удару призначений для гасіння прямого удару - першої фази гідравлічного удару. При відключенні насосного агрегату ударна хвиля, відбиваючи від кінця трубопроводу, у затвора зворотного сполучається через отвори проходу потоку робочого середовища клапана-регулятора з атмосферою і гідравлічний удар практично відсутній. Наступні фази ударної хвилі (гармоніки) після спрацьовування клапана й скидання частини робочого середовища будуть по амплітуді невеликими. При цьому клапан-регулятор швидко реагує на перепади тиску, відкривається при підвищенні тиску, запобігаючи скиданню великого об'єму робочого середовища з нагнітального трубопроводу. Наявність отвору з дроселем у диску затвора зворотного забезпечує поступове плавне вирівнювання тиску робочого середовища по обох сторони затвора зворотного після гасіння гідравлічного удару, знижує час запізнювання підвищення тиску в імпульсному трубопроводі й у надплунжерній порожнині, а також згладжує фронт ударної хвилі і зм'якшує ефект гідравлічного удару на ділянці після диска, що підвищує якість гідравлічного захисту. Виконання плунжера клапана-регулятора з пористого антифрикційного антикорозійного матеріалу із заповненням пор змащенням, знижує поверхневе тертя пари плунжер-циліндр корпуса, тим самим зменшуючи тривалість спрацьовування гасника і, підвищуючи його довгострокову експлуатаційну надійність. При цьому, виконання в обох підплунжерах мастильних канавок, аналогічних канавкам на плунжері гасника за заявкою № 2001031525 "Гасник гідравлічного удару", забезпечує постійна наявність змащення, тому що тиском робочого середовища в надплунжерній порожнині змащення з гвинтових канавок видавлюється в зону тертя, але продавити її уздовж усього плунжера перешкоджають кільцеві мастильні канавки. Наявність у верхній частині плунжера протиударного амортизатора з пружного матеріалу забезпечує захист клапана-регулятора від різких ударів, підвищує надійність і довговічність клапана. Виконання штока клапана-регулятора у виді плунжера автоматичної дії, виконаного подвійним із проміжним елементом - шпилькою, що зв'язує підплунжери між собою, збільшує його опорну довжину, сприяє плавному, без перекосів, переміщенню його в корпусі клапана-регулятора, збільшує відносну довжину ділянки опору просочування рідини, що транспортується, із зони високого тиску (підплунжерної) у зону низького (надплунжерну). З'єднання верхнього й нижнього підплунжерів між собою дозволяє змінювати відстань між ними і регулювати величину розкриття отворів у корпусі клапана-регулятора, що відповідно змінює об'єм рідини, що скидається при гідравлічному ударі. Наявність розташованих по діаметрі отворів у плунжері клапана-регулятора, рівнобіжні осі плунжера дозволяє рівномірно дроселювати рідину, що транспортується, по всьому об'єму плунжера, причому миттєво, як тільки починається зрив каблучки-вставки із сідла клапана. Крім того, наявність цих отворів дозволяє здійснити подвійне гасіння хвилі не тільки в бічних отворах корпуса, але і безпосередньо, при проходженні рідини через плунжер, потім гасіння відбувається в бічних отворах. Установка в нижній частині замикаючого елемента у виді вставки з високоміцного матеріалу зі сферичною поверхнею в місці контакту з гострою крайкою сідла, виконаного з високоміцного матеріалу, забезпечує герметичність клапана скидання навіть при наявності в робочому середовищі твердих часток, таких як вугілля й порода, що роздавлюються сферичною поверхнею замикаючого елемента об гостру крайку сідла. Крім того, така форма затвора: сфера - гостра крайка володіє (без урахування сил тертя) гарною гідравлічною характеристикою мінімальним перепадом тиску початку відкриття й кінця закриття клапана, що забезпечує стабільність роботи. Відділення труби скидання від бічного отвору проходу потоку робочого середовища циліндричного корпуса й розміщення між ними камери приймальні, зменшує тривалість спрацьовування клапана-регулятора через зменшення гідравлічного опору початкове скидання робочого середовища відбувається в порожнину прийомної камери, об'єм якої обраний з розрахунку її часткового заповнення за час повного відкриття замикаючого елемента клапана-регулятора. Для спуска повітря з клапана-регулятора при його первісному заповненні робочим середовищем, у верхній частині клапана встановлений кран, наприклад, конічний, спуска повітря, що підвищує надійність роботи гасника гідравлічного удару. Значні експериментальні складності при моделюванні умов роботи й відпрацьовуванню конструкції гасників гідравлічного удару не завжди дозволяють випробувати виріб у лабораторних умовах. Конструкція гасника гідравлічного удару з двома клапанами-регуляторами, відповідно до заявки на винахід № 2001031525 від 06.03.2001 "Гасник гідравлічного удару", випробувалася в робочих умовах на шахті ім. Ю.О. Гагаріна ВО "Артемвугілля" на горизонті 540м. Гасник був установлений на відцентровий секційний насос ЦНС 300´600 продуктивністю 300м3 Годину-1 із напором 600м і приєднаний до трубопроводу діаметром 200мм. Протягом майже року роботи насоса, аварійних ситуацій не було і не було гідравлічного удару. Потім були проведені експерименти з випробування гасника гідравлічного удару шляхом відключення електродвигуна потужністю 800кВт без попереднього закриття засувки. При всіх відключеннях електроенергії відбувався гідравлічний удар і гасник гідравлічного удару надійно спрацьовував, гасив гідравлічний тиск. Сутність винаходу пояснюється кресленнями, де показано: на фіг.1 зображено гасник гідравлічного удару; на фіг.2 - кутовий диференціальний клапан - регулятор. Пропонований гасник гідравлічного удару складається з корпуса затвора зворотного 1, з'єднаного за допомогою фланців поворотних 2 і шпильок 3 із корпусом гасника 4, з установленими на ньому патрубками 5 і 6 клапанів-регуляторів. У корпусі затвора зворотного на осі 7 установлений замикаючий поворотний диск 8, що перекриває вхідний отвір для середовища, що транспортується. У диску 8 сформований різьбовий отвір, у який умонтована дросельна втулка 9, що з'єднує задисковий простір зворотного затвора з вхідним отвором затвора. Патрубки 5 і 6 клапанів-регуляторів з'єднані за допомогою фланцевого з'єднання з опорами 10 і 11 циліндричного корпуса 12 клапана й шпильками 13 стягнуті між собою, створюючи замкнутий герметичний об'єм. На верхню площину опори 11 установлена прийомна камера 14, у яку через секторні отвори 15 дроселюється середовище, що транспортується, і через патрубок із фланцем і трубопровід, що відводить, скидається у водозбірник або нагромаджувач. Клапан-регулятор складається з корпуса 12, виконаного у верхній його частині з двох циліндричних стаканів; у внутрішньому стакані 16 є бічні отвори 17, розташовані по обводу стакана, сумарна площа яких дорівнює або більше площі отвору сідла 18, а також дорівнює сумарній площі отворів 19 у нижньому підплунжері 20 клапана-регулятора. На сідло 18 установлений плунжер 20, що несе в нижній частині на сформованому для цього виступі замикаючий елемент у виді каблучки-вставки, виконаної з високоміцного матеріалу й обкресленої по зовнішньому контурі сферичною поверхнею, що забезпечує герметичність клапана скидання навіть при наявності в середовищі твердих часток, що транспортується, таких як вугілля й порода, що роздавлюються сферичною поверхнею замикаючого елемента об гостру крайку сідла 18. Крім того, така форма затвора - сфера - гостра крайка володіє (без урахування сил тертя ) гарною гідравлічною характеристикою мінімальним перепадом тиску початку відкриття й кінця закриття клапана, що забезпечує стабільність роботи. Плунжер клапана - регулятора складається з двох частин: верхнього 21 і нижнього 20 підплунжерів, зв'язаних між собою шпилькою 22 і контргайками 23 і 24, що дозволяє здійснювати регулювання величини прохідного перерізу між плунжерами й точність позиціонування їх щодо прохідних отворів 17. У верхньому підплунжері мається кільцеве виточення, де розміщена стопорна гайка 25, прикрита пружним елементом 26, що виконує роль амортизатора при ударі плунжера об нижню площину опори 11. Надплунжерна порожнина 27 корпуса 12 клапана-регулятора з'єднана з вихідною порожниною 28 корпуса 1 затвора зворотного за допомогою імпульсної трубки 29, що здійснює скидання рідини з порожнини 27 у порожнину 28 при гасінні гідравлічного удару, через отвір 30. Імпульсна трубка з'єднана з корпусом 1 затвора зворотного за допомогою штуцером 3 1. Силове замикання верхньої 11 і нижньої 10 опор, а також фланців 2 і 3 здійснюється за допомогою стяжних шпильок 13 і 32, що стягають також сам гасник гідравлічного удару з напірним ставом, розташованому в похилому водотрубному ходці. Стики корпуса й опор, фланців і перехідних стаканів через наявність високого тиску ізольовані кільцевими манжетами 33, 34, 35, 36, 37 чи кільцями з деформуємих сплавів, що мають найчастіше трапецеїдальний переріз. Силове замикання корпуса із фланцем клапана скидання здійснюється шпильками 38, кількість і діаметр яких взаємозалежні з типом насоса й напором. Після ліквідації гідравлічного удару (що відбувся внаслідок, наприклад, раптового відключення двигуна), скидання рідини через зливальні патрубки й вирівнювання тиску по обох сторони затвора здійснюється пуск насосної установки. При цьому рідина в порожнині 30 здійснює посадку складеного плунжера на сідло і через різницю площ замикає прохід рідини, що транспортується, у прийомну камеру. Гасник гідравлічного удару зведено для демпфірування наступних гідравлічних ударів. Працює гасник гідравлічного удару так: під дією енергії робочого середовища, що транспортується по трубопроводу, затвор зворотний автоматично відкривається - диск 8 повертається на важелі 7, відкривається отвір 28. Одночасно з відкриттям затвора зворотного, робоче середовище подається по імпульсній трубці 29 у надплунжерну порожнину 27 і по відводу 5 у підплунжерну порожнину 39 клапана-регулятора, що є диференціальним, тому що площа порожнини 27 більше площі порожнини 39. Під дією власної ваги й зусилля, що виникає через різницю площ над- і підплунжерних порожнин 27 і 39, плунжер сферичною поверхнею вставки 18 притиснутий до гострої крайки сідла 18, замикаючи прохід робочого середовища через клапан-регулятор на злив. Сідло 18 і вставка 21 виконані з високоміцного матеріалу типу твердого сплаву, що забезпечує надійну роботу клапана при закритті, розбиваючи забруднююче робоче середовище частки, наприклад, частки вугілля і породи. В аварійних ситуаціях, наприклад, при раптовому відключенні електродвигуна насоса, тиск у трубопроводі до затвора зворотного 1 падає й останній закривається - диск 8 перекриває вхідний отвір 28. Падає тиск і в надплунжерній порожнині 27. Тиск же після диска 8 у задисковій порожнині спочатку падає, а потім, у результаті гідравлічного удару, починає підвищуватися. При підвищенні тиску на визначену величину, достатню для створення зусилля на підйом плунжера, він піднімається. Переміщенню плунжера нагору чинить гідравлічний опір робоче середовище, що знаходиться в надплунжерній порожнині 27. На подолання цього опору витрачається частина енергії руху ударної хвилі. Швидкість переміщення плунжера в обидва боки залежить від площі поперечного перерізу отвору дроселя (дроселів)40, а також форми перерізу по довжин-циліндричної, конічної, веретеноподібний чи змінний перерізи. Об'єм робочого середовища, витиснутої плунжером із порожнини, дорівнює об'єму, що протікає через отвір дроселя (дроселів) 40, тому що робоче середовище є практично нестисливим. У підплунжерній порожнині 39 швидкість рухуробочого середовища досягає сотень метрів у секунду , на що затрачається велика кількість енергії. Плунжер при сприйнятті ударної хвилі, викликаючи дроселювання робочого середовища через отвір дроселя (дроселів) 40, витрачає енергію свого руху, утрачає швидкість і поступово зупиняється. Для скорочення об'єму надплунжерної порожнини 27, зупинка плунжера здійснюється протиударним амортизатором 26 при його визначеній незначній швидкості. Енергія першої гармоніки хвилі гідравлічного удару переходить в енергію руху плунжера і робочого середовища в надплунжерній порожнині 27, дроселює робоче середовище через отвір у дроселі (дроселях) 40, а також через імпульсну трубку 29 у переддискову порожнину затвора зворотного. При підйомі плунжера звільняється прохід робочого середовища через отвори 19 нижнього підгтлунжера до отворів 17 у корпусі 12, і далі через порожнини 41 і 42 і отвору 15 у прийомну камеру 14, а з її через трубу скидання 43, на злив у чи атмосферу в зливальний трубопровід. Унаслідок вищесказаного, тиск не може піднятися вище заданої величини, і удар ліквідується. Після незначного зливу робочого середовища, тиск падає до робочого , плунжер переміщається у вихідне положення, перекриваючи, зливши. Отвір у диску 8 із дроселем 9 виконує роль байпаса, вирівнюючи тиск по обох сторони диска 8, знижує час запізнювання підвищення тиску в імпульсному трубопроводі і підвищує якість гідравлічного захисту. Після закриття клапана-регулятора гасник гідравлічного удару готовий до дії. Пристрій забезпечує підвищення швидкості погашення прямої хвилі робочого середовища за рахунок зміни конструкції плунжера (і відповідно зменшення довжини ходу для відкриття отворів скидання робочого середовища). Гасник гідравлічного удару має розширену область застосування - може встановлюватися як на горизонтальних, похилих, так і на вертикальних ставах тр убопроводів безпосередньо за зворотним клапаном.

ДивитисяДодаткова інформація

Назва патенту англійськоюSuppressor of hydro-blow

Автори англійськоюHriaduschyi Borys Abramovych

Назва патенту російськоюГаситель гидравлического удара

Автори російськоюГрядущий Борис Абрамович

МПК / Мітки

МПК: F16K 47/00

Мітки: гасник, удару, гідравлічного

Код посилання

<a href="https://ua.patents.su/7-75314-gasnik-gidravlichnogo-udaru.html" target="_blank" rel="follow" title="База патентів України">Гасник гідравлічного удару</a>

Попередній патент: Трав’яний чай від запорів “продукт дієтичного харчування”

Наступний патент: Спосіб виготовлення пластикових карт на основі полівінілхлориду (пвх) для струминного друку

Випадковий патент: Зубний еліксир