Спосіб виготовлення силіційованого композиційного матеріалу

Номер патенту: 116333

Опубліковано: 10.05.2017

Автори: Бережна Ольга Русланівна, Скачков Віктор Олексійович

Формула / Реферат

1. Спосіб виготовлення силіційованого композиційного матеріалу, який включає одержання препрега просочуванням джгута з елементарних вуглецевих волокон зв'язуючим, одержання вуглепластика пресуванням препрега і отвердінням зв'язуючого, карбонізацію вуглепластика з одержанням карбонізованого вуглепластика та його силіціювання, який відрізняється тим, що перед одержанням препрега джгут з елементарних вуглецевих волокон просочують імпрегнатом на основі гідролізату олігоетоксисилоксану і сушать, а силіціювання карбонізованого вуглепластика здійснюють його просочуванням рідким кремнієм при температурі 1490-1520 °C з подальшою карбідизацією при температурі 1650-1750 °C.

2. Спосіб за п. 1, який відрізняється тим, що як імпрегнат на основі гідролізату олігоетоксисилоксану використовують ацетоновий розчин ефіру пентакремнієвої кислоти, одержаний гідролізом олігоетоксисилоксану в воді в присутності ацетону і каталізатора реакції гідролізу.

3. Спосіб за п. 1, який відрізняється тим, що просочування джгута з елементарних вуглецевих волокон імпрегнатом і подальше просочування зв'язуючим здійснюють в єдиній технологічній лінії з використанням контактного ролика.

Текст

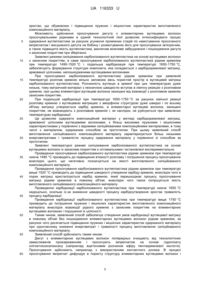

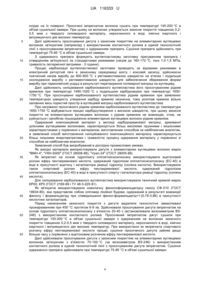

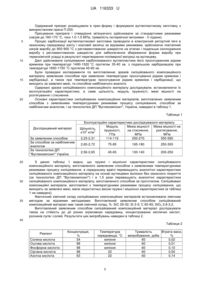

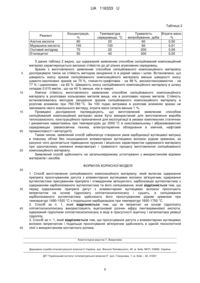

Реферат: Спосіб виготовлення силіційованого композиційного матеріалу включає одержання препрега просочуванням джгута з елементарних вуглецевих волокон зв'язуючим, одержання вуглепластика пресуванням препрега і отвердінням зв'язуючого, карбонізацію вуглепластика з одержанням карбонізованого вуглепластика та його силіціювання. Перед одержанням препрега джгут з елементарних вуглецевих волокон просочують імпрегнатом на основі гідролізату олігоетоксисилоксану і сушать, а силіціювання карбонізованого вуглепластика здійснюють його просочуванням рідким кремнієм при температурі 1490-1520 °C з подальшою карбідизацією при температурі 1650-1750 °C. UA 116333 U (12) UA 116333 U UA 116333 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до області одержання композиційних матеріалів на основі вуглецю і карбіду кремнію та виробів з них теплозахисного, конструкційного призначень для експлуатації в умовах комплексних статичних і динамічних навантажень при температурах до 2000 °C в окислювальному і абразивомістких середовищах (авіакосмічна техніка, електротермічне обладнання в хімічній, нафтовій промисловості і металургії). Найбільш близьким за технічною суттю та технічним результатом, що досягається, аналогом до заявленого способу є спосіб виготовлення силіційованого композиційного матеріалу (див. патент РФ № 2351572, з. № 2006139257 від 08.11.2006 р., опубл. 10.04.2009 р., С04В 35/532, С04В 35/577), який включає одержання препрега просочуванням джгута з елементарних вуглецевих волокон зв'язуючим, одержання вуглепластика пресуванням препрега і отвердінням зв'язуючого, карбонізацію вуглепластика з одержанням карбонізованого вуглепластика та його силіціювання. У відомому способі карбонізований вуглепластик перед силіціюванням просочують розчином органосилікону в органічному розчиннику протягом 0,5-3 годин, сушать при температурі 15-60 °C протягом 12-24 годин, проводять термостабілізацію при підйомі температури до 800-1300 °C зі швидкістю 80-140° град/годину і силіціюють при температурі 1900-2100 °C, підіймаючи температуру зі швидкістю 150-200° град/годину, проводячи термостабілізацію і силіціювання в єдиному технологічному циклі. В результаті просочення на поровій поверхні матриці карбонізованого вуглепластика після випару розчинника в процесі сушіння утворюється плівка органосилікону, яка в процесі термостабілізації перетворюється в карбідокремнієву плівку (SiC-плівку), яка запобігає хімічній взаємодії розплаву кремнію, проникаючого в об'єм заготовки при силіціюванні, з вуглецем матриці карбонізованого вуглепластика. Тобто карбідокремнієва плівка запобігає забиванню пор матриці карбідом кремнію, який утворюється в результаті такої взаємодії. Недоліком відомого способу є недостатньо високі пружні і міцнісні характеристики одержаного матеріалу, а також високі енерговитрати і тривалість процесу виготовлення силіційованого композиційного матеріалу. Це пояснюється так. В процесі силіціювання при температурах 1900-2100 °C відбувається руйнування захисного покриття на поровій поверхні матриці карбонізованого вуглепластика та взаємодія елементарних вуглецевих волокон і вуглецевої матриці з розплавом кремнію з утворенням карбіду кремнію. При цьому взаємодія елементарних вуглецевих волокон з рідким кремнієм відбувається й при більш низьких температурах силіціювання, тому що на їх поверхні відсутнє захисне покриття з карбіду вуглецю. В результаті взаємодії рідкого кремнію з вуглецевими волокнами порушується цілісність армуючих волокон (вуглецевої тканини, вуглецевих волокон і т. і.). Тобто, армуючі волокна не виконують зміцнюючі функції, що призводить до зниження міцнісних і пружних характеристик виготовленого композиційного матеріалу, особливо сильно знижується ударна міцність. Високі енерговитрати обумовлені температурним режимом процесу силіціювання, який, в свою чергу, зумовлений необхідністю руйнування карбідної плівки на поровій поверхні матриці для взаємодії рідкого кремнію з вуглецем матриці карбонізованого вуглепластика з утворенням карбіду кремнію. Тривалість сушіння просоченого органосиліконом карбонізованого вуглепластика, а також тривалість стадій термостабілізації і силіціювання обумовлюють довготривалість всього процесу виготовлення силіційованого композиційного матеріалу. В основу корисної моделі поставлена задача удосконалення способу виготовлення силіційованого композиційного матеріалу, в якому шляхом виконання нових дій і нових умов здійснення відомих дій забезпечується створення умов карбідизації вуглецевої матриці в повному об'ємі без пошкодження елементарних вуглецевих волокон рідким кремнієм, за рахунок чого досягається підвищення пружних і міцнісних характеристик одержаного матеріалу при одночасному зниженні енерговитрат і тривалості процесу виготовлення силіційованого композиційного матеріалу. Поставлена задача вирішується тим, що у відомому способі виготовлення силіційованого композиційного матеріалу, який включає одержання препрега просочуванням джгута з елементарних вуглецевих волокон зв'язуючим, одержання вуглепластика пресуванням препрега і отвердінням зв'язуючого, карбонізацію вуглепластика з одержанням карбонізованого вуглепластика та його силіціювання, новим, згідно з корисною моделлю, перед одержанням препрега джгут з елементарних вуглецевих волокон просочують імпрегнатом на основі гідролізату олігоетоксисилоксану і сушать, а силіціювання карбонізованого вуглепластика здійснюють його просочуванням рідким кремнієм при температурі 1490-1520 °C з подальшою карбідізацією при температурі 1650-1750 °C. 1 UA 116333 U 5 10 15 20 25 30 35 40 45 50 55 60 Новим також є те, що як імпрегнат на основі гідролізату олігоетоксисилоксану використовують ацетоновий розчин ефіру пентакремнієвої кислоти, одержаний гідролізом олігоетоксисилоксану в воді в присутності ацетону і каталізатора реакції гідролізу. Новим також є те, що просочування джгута з елементарних вуглецевих волокон імпрегнатом і подальше просочування зв'язуючим здійснюють в єдиній технологічній лінії з використанням контактного ролика. Причинно-наслідковий зв'язок між сукупністю ознак, що заявляються, та технічним результатом, що досягається, полягає в такому. Виконання нових дій способу і нових умов здійснення відомих дій, а саме: просочування джгута з елементарних вуглецевих волокон імпрегнатом на основі гідролізату олігоетоксисилоксану перед одержанням препрега; сушіння просоченого імпрегнатом джгута з елементарних вуглецевих волокон; здійснення силіціювання карбонізованого вуглепластика його просочуванням рідким кремнієм при температурі 1490-1520 °C з подальшою карбідізацією при температурі 16501750 °C; у сукупності з відомими ознаками корисної моделі забезпечують створення умов карбідізації вуглецевої матриці в повному об'ємі без пошкодження елементарних вуглецевих волокон рідким кремнієм, за рахунок чого досягається підвищення пружних і міцнісних характеристик одержаного матеріалу при одночасному зниженні енерговитрат і тривалості процесу виготовлення силіційованого композиційного матеріалу. Імпрегнат на основі гідролізату олігоетоксисилоксану одержують гідролізом олігоетоксисилоксану (наприклад ЕС-40 з вмістом діоксиду кремнію 40 %) в воді в присутності розчинника (спирт, ацетон і ін.) і каталізатора реакції гідролізу (наприклад соляна кислота). Присутність розчинника забезпечує протікання реакції гідролізу олігоетоксисилоксану в усьому реакційному об'ємі, а не тільки на межі розподілу двох рідин, що не змішуються, - води і олігоетоксисилоксану, а каталізатор забезпечує прискорення реакції гідролізу. Продуктами гідролізу є полімерні кремнієві кислоти, які вступають в реакцію, відщеплюють воду і, полімеризуючись, утворюють цементуючий різновид діоксиду кремнію. Липкий колоїдний розчин гідролізованого олігоетоксисилоксану при висиханні перетворюється в твердий скловидний матеріал, нерозчинний в воді, хімічно інертний і витримуючий дію високих температур. В результаті просочування джгута з елементарних вуглецевих волокон таким імпрегнатом і подальшого сушіння на поверхні елементарних вуглецевих волокон утворюється захисне покриття з скловидного матеріалу, властивості якого забезпечують при подальшому силіціюванні виключення процесу розчинення елементарних вуглецевих волокон в рідкому кремнії. Крім цього матеріал покриття за рахунок своїх інертних властивостей не взаємодіє з вуглецем і рідким кремнієм, тобто не руйнує елементарні вуглецеві волокна і не руйнується під дією рідкого кремнію, що обумовлює підвищення пружних і міцнісних характеристик виготовленого силіційованого композиційного матеріалу. Нанесення захисного покриття просочуванням джгута з елементарних вуглецевих волокон імпрегнатом на основі гідролізату олігоетоксисилоксану з подальшим сушінням значно підвищує окислювальну стійкість вуглецевих волокон і їх змочуваність рідким зв'язуючим при одержанні препрега, що забезпечує хорошу адгезію на межі волокно - матриця і обумовлює підвищення якості як вуглепластика, так і карбонізованого вуглепластика. Як імпрегнат на основі гідролізату олігоетоксисилоксану може бути використаний ацетоновий розчин ефіру пентакремнієвої кислоти, одержаний гідролізом олігоетоксисилоксану в воді в присутності ацетону і каталізатора реакції гідролізу. При використанні як розчинника ацетону одночасно з забезпеченням протікання реакції гідролізу олігоетоксисилоксану в усьому реакційному об'ємі прискорюється також процес сушіння просоченого імпрегнатом джгута з елементарних вуглецевих волокон внаслідок низької температури кипіння ацетону. Просочування джгута з елементарних вуглецевих волокон імпрегнатом на основі гідролізату олігоетоксисилоксану і подальше просочування зв'язуючим можуть бути здійснені в єдиній технологічній лінії з використанням контактного ролика. В цьому випадку величина наносу просочувальних рідин (імпрегната і зв'язуючого) не залежить від швидкості протяжки армуючого наповнювача - джгута з елементарних вуглецевих волокон. Крім цього проникнення просочувальних рідин в об'єм армуючого наповнювача відбувається в напрямку, перпендикулярному волокнам. При цьому створюються сприятливі умови для видалення повітряних включень з міжволоконного простору. Забезпечується також можливість регулювання товщини захисного покриття на елементарних вуглецевих волокнах і величини наносу зв'язуючого на джгут. За рахунок цих факторів якість просочування значно 2 UA 116333 U 5 10 15 20 25 30 35 40 45 50 55 60 зростає, що обумовлює і підвищення пружних і міцностних характеристик виготовленого композиційного матеріалу. Можливість здійснення просочування джгута з елементарних вуглецевих волокон просочувальними рідинами в єдиній технологічній лінії дозволяє інтенсифікувати процес одержання вуглепластика за рахунок усунення проміжних стадій по намотуванню просоченого імпрегнатом і висушеного джгута на бобину і розмотуванню його для просочування зв'язуючим, а також підвищити якість вуглепластика, виключив можливе забруднення і пошкодження джгута з захисним покриттям при зберіганні. Заявлені режими силіціювання карбонізованого вуглепластика на основі вуглецевих волокон з захисним покриттям, а саме просочування карбонізованого вуглепластика рідким кремнієм при температурі 1490-1520 °C і подальша карбідизація при температурі 1650-1750 °C, забезпечують формування структури композита, яка складається з карбідокремнієвої матриці, армованої цілісними, непошкодженими вуглецевими волокнами. При просочуванні карбонізованого вуглепластика рідким кремнієм при заявленій температурі розплав кремнію вільно заповнює весь пористий простір в вуглецевій матриці карбонізованого вуглепластика. Розчинність вуглецю в кремнії при цих температурах дуже низька, тому матричний матеріал з незначною швидкістю вступає в хімічну реакцію з розплавом кремнію, при цьому елементарні вуглецеві волокна захищені від взаємодії з розплавом кремнію захисним покриттям. При подальшій карбідизації при температурі 1650-1750 °C за рахунок хімічної реакції розплаву кремнію з вуглецевою матрицею з аморфною структурою дуже швидко і по всьому об'єму матриці утворюється карбід кремнію, а елементарні вуглецеві волокна, захищені покриттям, не взаємодіють з розплавом кремнію і, як наслідок, не руйнуються при заявлених температурах карбідизації. Це дозволяє одержати композиційний матеріал у вигляді карбідокремнієвої матриці, армованої цілісними вуглецевими волокнами, з більш високими пружними і міцнісними характеристиками у порівнянні з відомими силіційованими композиційними матеріалами, в тому числі з матеріалом, одержаним способом за прототипом. При цьому заявлений спосіб виготовлення силіційованого композиційного матеріалу характеризується більш низькими енерговитратами і тривалістю процесу одержання матеріалу у порівнянні зі способом за прототипом. Заявлені температурні режимі силіціювання карбонізованого вуглепластика на основі вуглецевих волокон із захисним покриттям є оптимальними і встановлені експериментально. Проведення просочування карбонізованого вуглепластика рідким кремнієм при температурі нижче 1490 °C призводить до підвищення в'язкості розплаву і погіршення процесу просочування внаслідок цього, що негативно позначується на якості виготовленого силіційованого композиційного матеріалу. Проведення просочування карбонізованого вуглепластика рідким кремнієм при температурі вище 1520 °C призводить до підвищення швидкості утворення карбіду кремнію, внаслідок чого в порах матриці кристалізується карбід кремнію, який перешкоджає процесу просочування матриці рідким кремнієм в повному об'ємі, внаслідок чого також погіршується якість виготовленого силіційованого композиційного матеріалу. Проведення карбідизації карбонізованого вуглепластика при температурі нижче 1650 °C недоцільно, оскільки із-за зниження швидкості процесу карбідоутворення зростає тривалість процесу карбідизації. Проведення карбідизації карбонізованого вуглепластика при температурі вище 1750 °C призводить до погіршення пружних і міцнісних характеристик виготовленого композиційного матеріалу внаслідок взаємодії рідкого кремнію з захисним покриттям на елементарних вуглецевих волокнах і порушення їх цілісності. Таким чином, заявлений спосіб забезпечує створення умов карбідизації вуглецевої матриці в повному об'ємі без пошкодження елементарних вуглецевих волокон рідким кремнієм, за рахунок чого досягається підвищення пружних і міцнісних характеристик одержаного матеріалу при одночасному зниженні енерговитрат і тривалості процесу виготовлення силіційованого композиційного матеріалу. Заявлений спосіб здійснюють таким чином. Джгут з елементарних вуглецевих волокон попередньо очищають від технологічних замаслювачів прожарюванням і просочують імпрегнатом на основі гідролізату олігоетоксисилоксану (наприклад ацетоновим розчином ефіру пентакремнієвої кислоти). Просочування здійснюють наприклад з використанням контактного ролика. В процесі просочування імпрегнат дифундує в пористу структуру елементарних вуглецевих волокон і 3 UA 116333 U 5 10 15 20 25 30 35 40 45 50 55 осідає на їх поверхні. Просочені імпрегнатом волокна сушать при температурі 145-200 °C в об'ємі сушильної камери. При цьому на волокнах утворюється захисне покриття товщиною 0,20,5 мкм з твердого скловидного матеріалу, нерозчинного в воді, хімічно інертного і витримуючого дію високих температур. Далі здійснюють просочування джгута з захисним покриттям на елементарних вуглецевих волокнах зв'язуючим (наприклад з використанням контактного ролика в єдиній технологічній лінії з просочуванням імпрегнатом) з одержанням препрега. Сушіння препрега здійснюють при температурі 75-85 °C в об'ємі сушильної камери. З одержаного прегрега формують вуглепластикову заготовку пресуванням препрега і отвердінням зв'язуючого за стандартними режимами (нагрів до 160-170 °C, тиск 1,0-1,5 МПа, тривалість ізотермічної витримки - 3 години). Процес карбонізації вуглепластикової заготовки проводять за відомими режимами в електричній ретортній печі в захисному середовищі азоту і коксовій засипці, здійснюючи поетапний нагрів виробу до 800-900 °C з регламентованою швидкістю на етапах і подальше охолодження виробу з регламентованою швидкістю для забезпечення збереження форми виробу при термохімічній усадці в результаті перетворення полімерної матриці на вуглецеву. Далі здійснюють силіціювання карбонізованого вуглепластика його просочуванням рідким кремнієм при температурі 1490-1520 °C з подальшою карбідизацією при температурі 16501750 °C. При просочуванні карбонізованого вуглепластика рідким кремнієм при заявлених температурах швидкість утворення карбіду кремнію незначна, тому розплав кремнію вільно заповнює весь пористий простір в вуглецевій матриці карбонізованого вуглепластика. При нагріванні просоченого рідким кремнієм карбонізованого вуглепластика до температури 1650-1750 °C відбувається процес карбідоутворення з високою швидкістю, при цьому захисне покриття на елементарних вуглецевих волокнах з рідким кремнієм не взаємодіє, отже, не руйнується і запобігає пошкодженню елементарних вуглецевих волокон рідким кремнієм. Одержаний композиційний матеріал у вигляді карбідокремнієвої матриці, армованої цілісними вуглецевими волокнами, характеризується більш високими пружними і міцнісними характеристиками у порівнянні з матеріалом, виготовленим способом за найближчим аналогом, а заявлений спосіб виготовлення силіційованого композиційного матеріалу характеризується більш низькими енерговитратами і тривалістю процесу одержання матеріалу у порівнянні зі способом за найближчим аналогом. Заявлений спосіб був випробуваний в дослідно-промислових умовах. Як вихідні матеріали використовували джгути з елементарних вуглецевих волокон марок "ВМН-4", "УКН-5000" (ГОСТ 28008-88), "Урал-24" (ГОСТ 28005-88). Як імпрегнат на основі гідролізату олігоетоксисилоксану використовували ацетоновий розчин ефіру пентакремнієвої кислоти, одержаний гідролізом олігоетоксисилоксану (ЕС-40) в воді в присутності ацетону і каталізатора реакції гідролізу (соляна кислота). Використовували також спиртовий розчин ефіру пентакремнієвої кислоти, одержаний гідролізом олігоетоксисилоксану (ЕС-40) в воді в присутності спирту і каталізатора реакції гідролізу (соляна кислота). Для силіціювання карбонізованого вуглепластика використовували технічний кремній марок КР00, КР0 (ГОСТ 2169-69 і ТУ 48-5-220-81). Як зв'язуюче використовували новолачну фенолоформальдегідну смолу СФ-010 (ГОСТ 18634-80), яка представляє собою олігомер лінійної будови, одержаний в результаті взаємодії фенолу і формальдегіду при співвідношенні фенол:формальдегід=1:(0,78-0,86) в присутності кислотних каталізаторів. Перед нанесенням захисного покриття з джгута видаляли технологічні замаслювачі прожарюванням при 450 °C протягом 6-8 хв. Здійснювали просочування джгута імпрегнатом на основі гідролізату олігоетоксисилоксану з в'язкістю 20-40 с (встановлювали віскозиметром ВЗ246) з використанням контактного ролика. Просочений імпрегнатом джгут сушили при температурі 150-200 °C в об'ємі сушильної камери з одержанням на волокнах захисного покриття товщиною 0,2-0,5 мкм з твердого скловидного матеріалу, нерозчинного в воді, хімічно інертного і витримуючого дію високих температур. При використанні як імпрегната спиртового розчину ефіру пентакремнієвої кислоти процес сушіння просоченого джгута зайняв дещо більше часу у порівнянні з ацетоновим розчином ефіру пентакремнієвої кислоти. Далі здійснювали просочування джгута з захисним покриттям на елементарних вуглецевих волокнах зв'язуючим з в'язкістю 70-100 °C (за віскозиметром ВЗ-246) з використанням контактного ролика в єдиній технологічній лінії з просочуванням джгута імпрегнатом. Сушіння одержаного препрега здійснювали при температурі 75-85 °C в об'ємі сушильної камери. 4 UA 116333 U 5 10 15 20 Одержаний препрег розміщували в прес-форму і формували вуглепластикову заготовку з використанням преса П-250. Пресування препрега і отвердіння зв'язуючого здійснювали за стандартними режимами (нагрів до 160-170 °C, тиск 1,0-1,5 МПа, тривалість ізотермічної витримки - 3 години). Процес карбонізації вуглепластикової заготовки проводили в електричній ретортній печі в захисному середовищі азоту і коксовій засипці за відомими режимами, здійснюючи поетапний нагрів виробу до 800-900 °C з регламентованою швидкістю на етапах і подальше охолодження виробу з регламентованою швидкістю для забезпечення збереження форми виробу при термохімічній усадці в результаті перетворення полімерної матриці на вуглецеву. Далі здійснювали силіціювання карбонізованого вуглепластика його просочуванням рідким кремнієм при температурі 1490-1520 °C протягом 35-40 хв. з подальшою карбідизацією при температурі 1650-1750 °C протягом 45-60 хв. Були проведені експерименти по виготовленню зразків силіційованого композиційного матеріалу заявленим способом при заявлених температурах просочування рідким кремнієм і карбідизації, а також при температурах просочування рідким кремнієм і карбідизації, що виходять за заявлені межі, та способом найближчого аналога. Одержані зразки силіційованого композиційного матеріалу досліджували, встановлюючи їх експлуатаційні характеристики, а саме щільність, модуль пружності, межі міцності на розтягування і стиснення. Основні характеристики силіційованих композиційних матеріалів, виготовлених заявленим способом з заявленими температурними режимами процесу силіціювання, способом за найближчим аналогом, і за технологією ДП "Вуглекомпозит", Україна, наведені в таблиці 1. Таблиця 1 Досліджуваний матеріал За заявленим способом За способом за найближчим аналогом За технологією ДП "Вуглекомпозит" Україна 25 30 35 Експлуатаційні характеристики досліджуваного матеріалу Модуль Межа міцності Межа міцності на Щільність, пружності, на стиснення, розтягування, 3 3 х10 кг/м ГПа МПа МПа 2,23-2,31 114-119 250-270 550-580 2,65-2,72 75-85 165-180 250-300 2,56-2,65 45-65 130-140 200-250 З даних таблиці 1 видно, що пружні і міцніснні характеристики силіційованого композиційного матеріалу, виготовленого заявленим способом з заявленими температурними режимами процесу силіціювання, в середньому вдвічі перевищують аналогічні характеристики силіційованого композиційного матеріалу на основі вуглецевих волокон без захисного покриття (за технологією ДП "Вуглекомпозит") і в 1,5 рази перевищують аналогічні характеристики силіційованого композиційного матеріалу, виготовленого способом за прототипом. Силіційовані композиційні матеріали, виготовлені з температурними режимами процесу силіціювання, що виходять за заявлені межі, мали недостатньо високі пружні і міцніснні характеристики (в таблиці 1 не наведені). Фактичний хімічний склад силіційованих композиційних матеріалів встановлювали хімічним методом за відомими методиками. Виготовлений заявленим способом силіційований композиційний матеріал має такий хімічний склад, %: SiC 29-32; Si 3-5; С 60-65; SiO2 2,8-3,2. Виготовлений заявленим способом силіційований композиційний матеріал досліджували також на стійкість до дії різних агресивних середовищ: концентрованих киплячих кислот, розчинів лугів і солей. Результати цих випробувань наведені в таблиці 2. 40 Таблиця 2 Реагент Соляна кислота Оцтова кислота Фосфорна кислота Сірчана кислота Азотна кислота Концентрація, % 34 98 98 98 63 Температура середовища, °C кипіння кипіння кипіння 22 22 5 Тривалість Втрата маси, випробування, доба % 60 0,02 60 0,01 60 0,10 60 0,50 60 0,14 UA 116333 U Таблиця 2 Реагент Азотна кислота Мурашина кислота Оцтовий ангідрид Етилацетат 5 10 15 20 25 Концентрація, % 80 100 70 50 Температура середовища, °C 22 100 22 40 Тривалість Втрата маси, випробування, доба % 60 0,50 60 0,01 200 0,09 300 0,05 З даних таблиці 2 видно, що одержаний заявленим способом силіційований композиційний матеріал характеризується високою стійкістю до дії різних агресивних середовищ. Зразки з виготовленого заявленим способом силіційованого композиційного матеріалу досліджували також на стійкість методом занурення їх в рідкий чавун і шлак. Встановлено, що швидкість зносу зразків силіційованого композиційного матеріалу менше швидкості зносу шамото-каолінових зразків на 75 %, глинисто-графітових - на 96 %, високоглиноземистих - на 77 % і цирконових - на 82 %. Швидкість зносу силіційованого композиційного матеріалу в шлаку складає 0,015 мм/хв., що на 40 % менше, ніж в чавуні. Хімічна стійкість виготовленого заявленим способом силіційованого композиційного матеріалу в розплавах кольорових металів вища, ніж в розплавах чорних металів. Стійкість встановлювалась методом занурення зразків силіційованого композиційного матеріалу в розплав алюмінію при 760-780 °С. За 100 годин витримки в розплаві алюмінію зразки не змінювали свого зовнішнього вигляду, втрата маси склала менше 1 %. Проведені дослідження підтверджують, що виготовлений заявленим способом силіційований композиційний матеріал може бути використаний для виготовлення виробів теплозахисного, конструкційного призначення для експлуатації в умовах комплексних статичних і динамічних навантажень при температурах до 2000 °C в окислювальному і абразивовмісних середовищах (авіакосмічна техніка, електротермічне обладнання в хімічній, нафтовій промисловості і металургії). Таким чином, заявлений спосіб забезпечує створення умов карбідизації вуглецевої матриці в повному об'ємі без пошкодження елементарних вуглецевих волокон рідким кремнієм, за рахунок чого досягається підвищення пружних і міцнісних характеристик одержаного матеріалу при одночасному зниженні енерговитрат і тривалості процесу виготовлення силіційованого композиційного матеріалу. Заявлений спосіб здійснюють на загальновідомому устаткуванні з використанням відомих матеріалів і засобів. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 30 35 40 45 1. Спосіб виготовлення силіційованого композиційного матеріалу, який включає одержання препрега просочуванням джгута з елементарних вуглецевих волокон зв'язуючим, одержання вуглепластика пресуванням препрега і отвердінням зв'язуючого, карбонізацію вуглепластика з одержанням карбонізованого вуглепластика та його силіціювання, який відрізняється тим, що перед одержанням препрега джгут з елементарних вуглецевих волокон просочують імпрегнатом на основі гідролізату олігоетоксисилоксану і сушать, а силіціювання карбонізованого вуглепластика здійснюють його просочуванням рідким кремнієм при температурі 1490-1520 °C з подальшою карбідизацією при температурі 1650-1750 °C. 2. Спосіб за п. 1, який відрізняється тим, що як імпрегнат на основі гідролізату олігоетоксисилоксану використовують ацетоновий розчин ефіру пентакремнієвої кислоти, одержаний гідролізом олігоетоксисилоксану в воді в присутності ацетону і каталізатора реакції гідролізу. 3. Спосіб за п. 1, який відрізняється тим, що просочування джгута з елементарних вуглецевих волокон імпрегнатом і подальше просочування зв'язуючим здійснюють в єдиній технологічній лінії з використанням контактного ролика. Комп’ютерна верстка Т. Вахричева Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП "Український інститут інтелектуальної власності", вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C04B 35/577, C04B 35/532, C04B 35/83, C04B 35/52

Мітки: виготовлення, матеріалу, спосіб, композиційного, силіційованого

Код посилання

<a href="https://ua.patents.su/8-116333-sposib-vigotovlennya-silicijjovanogo-kompozicijjnogo-materialu.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення силіційованого композиційного матеріалу</a>

Попередній патент: Спосіб лікування собак за гепатоанемічного синдрому

Наступний патент: Спосіб підготовки гармати до стрільби

Випадковий патент: Спосіб вишивання бісером