Спосіб багатоконтурної циркуляційної газифікації органічних відходів

Номер патенту: 74175

Опубліковано: 25.10.2012

Автори: Рижков Сергій Сергійович, Рудюк Микола Васильович, Маркіна Людмила Миколаївна

Формула / Реферат

Спосіб багатоконтурної циркуляційної газифікації органічних відходів, який включає двозонний процес газифікації органічних відходів з частковим доступом повітря в кисневу зону горіння з температурою 1200-1500 °C, суху перегонку палива з утворенням генераторного газу, при цьому нижня зона забезпечує газифікацію по прямому процесу, а верхня - по зворотному, при температурі вихідного генераторного газу 700 °C, видалення шлаку по закінченні процесу газифікації, який відрізняється тим, що вихідний гарячий генераторний газ очищають від пилу, а потім його послідовно охолоджують в перших трьох теплообмінниках, на першому ступені до 500-600 °C, на другому до 250-350 °C, на третьому до 130-150 °C, при цьому в теплообмінниках конденсується важка смола з температурою 130-150 °C, яку відбирають і повертають в газогенератор, розпилюють і термічно розкладають при температурі 1200-1500 °C в зоні зворотної газифікації до утворення горючого газу, далі генераторний газ з температурою 130-150 °C, який виходить з перших трьох теплообмінників продовжують послідовно охолоджувати в других трьох теплообмінниках, на першому ступені його охолоджують до температури 70-80 °C, на другому до 40-50 °C, на третьому до 25-35 °C, при цьому в останніх конденсується вода з домішками легких вуглеводнів, які відбирають і подають в теплообмінник з температурою 70-80 °C, де вода підігрівається до температури 50-60 °C і далі її подають в водо- паророзподільчу ємкість, воду із розподільчої ємкості подають в теплообмінник з температурою 250-350 °C, перетворюють її частково в пару, а суміш води і пари повертають в розподільчу ємкість, в якій відбирають пару води і легких вуглеводнів з температурою 100-110 °C і подають їх в теплообмінник з температурою 500-600 °C, де їх нагрівають до температури 300-400 °C і під тиском подають в газогенератор в нижню зону прямої газифікації для одержання водяного газу, теплообмінники з температурою25-35 °C, 40-50 °C і 130-150 °C послідовно охолоджуються водою, яка нагрівається до температури 90-110 °C і яку подають споживачам як теплоносій, а також частково подають в розподільчу ємкість для піддержування в ній необхідного рівня, при цьому перед подачею повітря в кисневу зону зворотної газифікації, його підігрівають до температури 400-320 °C в теплообміннику охолодження шлаку на виході із газогенератора.

Текст

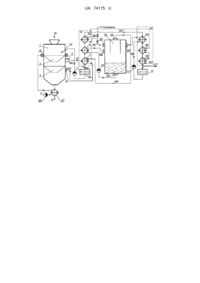

Реферат: Спосіб багатоконтурної циркуляційної газифікації органічних відходів включає двозонний процес газифікації органічних відходів з частковим доступом повітря в кисневу зону горіння з температурою 1200-1500 °C, суху перегонку палива з утворенням генераторного газу. Вихідний гарячий генераторний газ очищають від пилу, а потім його послідовно охолоджують в перших трьох теплообмінниках, на першому ступені до 500-600 °C, на другому до 250-350 °C, на третьому до 130-150 °C. В теплообмінниках конденсується важка смола з температурою 130150 °C, яку відбирають і повертають в газогенератор, розпилюють і термічно розкладають при температурі 1200-1500 °C в зоні зворотної газифікації до утворення горючого газу. Далі генераторний газ з температурою 130-150 °C, який виходить з перших трьох теплообмінників продовжують послідовно охолоджувати в других трьох теплообмінниках. UA 74175 U (12) UA 74175 U UA 74175 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до методів термічної утилізації органічних відходів, в тому числі твердих побутових відходів (ТПВ), до складу яких входять харчові відходи, опале листя дерев, подрібнена деревина, та інше, а також може бути використана для газифікації торфу, відходів тваринницьких комплексів, мулів міських стічних вод та інших органічних відходів з високою вологістю з виробленням безсмольного генераторного газу, придатного для живлення дизельної або газотурбінної електростанції. Відомо про "Спосіб газифікації вологого палива" [див. книгу Коллеров Л. К. Газомоторные установки. ГНТИ машиностроительной литературы. - М.-Л., 1951. - С. 12-13], який включає прямий процес газифікації з частковим доступом повітря через колосникову решітку в кисневу зону горіння з температурою 1200-1500 °C, при взаємодії вуглецю палива з киснем повітря утворюється газоподібна вуглекислота, потік утворених газів з кисневої зони піднімається і нагріває прошарок вологого палива до температури 900-1100 °C і підсушує його, утворюючи зону відновлення, де вуглекислота з'єднується з перегрітим вуглецем до утворення окису вуглецю, а пара води також розкладається до утворення окису вуглецю і водню, при цьому проводять суху перегонку палива з утворенням генераторного газу, по закінченню процесу газифікації шлак видаляють. Ознаки, які збігаються з істотними ознаками способу, що заявляється: - прямий процес газифікації; - проводять суху перегонку палива з утворенням генераторного газу; - по закінченню процесу газифікації шлак видаляють. Причини, що перешкоджають одержанню необхідного технічного результату: Відомий спосіб газифікації має низький к.к.д. і не може забезпечити одержання безсмольного генераторного газу, що не дозволяє використовувати його в двигунах внутрішнього згоряння. Крім того, реакція відновлювання в активній зоні проходить з зниженням температури до 300-900 °C, що не забезпечує повноцінного протікання реакції відновлення вуглекислоти і розкладання пари води, відібраної при сушінні палива. Найбільш близьким за технічною суттю до способу, що заявляється, є двозонний процес газифікації, (див. Коллеров Л. К. Газомоторные установки. ГНТИ машиностроительной литературы. - М.-Л., 1951. - С. 14-15.), який включає суху перегонку палива з частковим доступом повітря в кисневу зону горіння з температурою 1200-1500 °C і утворенням генераторного газу, нижня зона забезпечує газифікацію по прямому процесу, а верхня - по зворотному, при температурі вихідного генераторного газу 700 °C, по закінченні процесу газифікації шлак видаляють. Ознаки, які збігаються з істотними ознаками способу, що заявляється: - суха перегонка палива з частковим доступом повітря в кисневу зону горіння з температурою 1200-1500 °C; - утворення генераторного газу; - нижня зона забезпечує газифікацію по прямому процесу, а верхня - по зворотному; - температура вихідного генераторного газу 700 °C; - по закінченні процесу газифікації шлак видаляють. Причини, що перешкоджають одержанню необхідного технічного результату: Відомий спосіб не забезпечує: по-перше, видалення важких смол із генераторного газу, що потребує введення додаткового технологічного обладнання, крім того, якщо і відібрати смоли за другими технологіями, то виникає питання як їх утилізувати, в іншому разі вони можуть складати загрозу навколишньому середовищу; по-друге, генераторний газ, одержаний за відомою технологією містить велику кількість вологи, що потребує його висушування і додаткової технології утилізації сконденсованої води; по-третє, одержаний генераторний газ має порівняно низьку теплотворну здатність. Таким чином, відомий спосіб газифікації має низький к.к.д., низьку теплотворну здатність генераторного газу і не може забезпечити надійну екологічну безпеку при утилізації твердих побутових відходів. В основу даної корисної моделі поставлено задачу удосконалити спосіб багатоконтурної циркуляційної газифікації органічних відходів, шляхом введення нової послідовності операцій пов'язаних з багатостадійним охолодженням гарячого генераторного газу і відбором важких смол і сконденсованої води на відповідних стадіях, з послідуючим їх перетворенням в горючий генераторний і водяний газ, що дозволить збільшити к.к.д. газифікації на 20 % при одержанні безсмольного генераторного газу, при використанні тепла гарячого генераторного газу - для нагріву технологічної води на різних температурних рівнях, при цьому строк окупності капіталовкладень для установки продуктивністю 1-2 т/годину складає 1,2-1.6 роки. Крім того, глибоке розкладання важких смол з утворенням горючого газу і сконденсованої води з утворенням горючого водяного газу, та додатковому підмішуванні їх в традиційний 1 UA 74175 U 3 5 10 15 20 25 30 35 40 45 50 55 60 генераторний газ дозволить підвищити його теплотворну здатність до 1200-1350 ккал/м , при цьому створюються умови для екологічно безпечного безвідходного виробництва, яке енергетично самозабезпечується. Суть корисної моделі, яка заявляється, полягає в тому, що спосіб багатоконтурної циркуляційної газифікації органічних відходів, який включає двозонний процес газифікації органічних відходів з частковим доступом повітря в кисневу зону горіння з температурою 12001500 °C, суху перегонку палива з утворенням генераторного газу, при цьому нижня зона забезпечує газифікацію по прямому процесу, а верхня - по зворотному, при температурі вихідного генераторного газу 700 °C, видалення шлаку по закінченні процесу газифікації, відповідно до корисної моделі, вихідний гарячий генераторний газ очищають від пилу, а потім його послідовно охолоджують в перших трьох теплообмінниках, на першому ступені до 500600 °C, на другому до 250-350 °C, на третьому до 130-150 °C, при цьому в теплообмінниках конденсується важка смола з температурою 130-150 °C, яку відбирають і повертають в газогенератор, розпилюють і термічно розкладають при температурі 1200 -1500 °C в зоні зворотної газифікації до утворення горючого газу, далі генераторний газ з температурою 130150 °C, який виходить з перших трьох теплообмінників продовжують послідовно охолоджувати в других трьох теплообмінниках, на першому ступені його охолоджують до температури 70-80 °C, на другому до 40-50 °C, на третьому до 25-35 °C, при цьому в останніх конденсується вода з домішками легких вуглеводнів, які відбирають і подають в теплообмінник з температурою 7080 °C, де вода підігрівається до температури 50-60 °C і далі її подають в водо- паророзподільчу ємкість, воду із розподільчої ємкості подають в теплообмінник з температурою 250-350 °C перетворюють її частково в пару, а суміш води і пари повертають в розподільчу ємкість, в якій відбирають пару води і легких вуглеводнів з температурою 100-110 °C і подають їх в теплообмінник з температурою 500-600 °C, де їх нагрівають до температури 300-400 °C і під тиском подають в газогенератор в нижню зону прямої газифікації для одержання водяного газу, теплообмінники з температурою 25-35 °C, 40-50 °C і 130-150 °C послідовно охолоджуються водою, яка нагрівається до температури 90-110 °C і яку подають споживачам як теплоносій, а також частково подають в розподільчу ємкість для піддержування в ній необхідного рівня, при цьому перед подачею повітря в кисневу зону зворотної газифікації, його підігрівають до температури 400-320 °C в теплообміннику охолодження шлаку на виході із газогенератора. Причинно-наслідковий зв'язок між сукупністю ознак, що заявляються, та технічним результатом слід зазначити в наступному. Ознаки: «…вихідний гарячий генераторний газ очищають від пилу, а потім його послідовно охолоджують в перших трьох теплообмінниках, на першому ступені до 500-600 °C, на другому до 250-350 °C, на третьому до 130-150 °C, при цьому в теплообмінниках конденсується важка смола з температурою 130-150 °C, яку відбирають і повертають в газогенератор, розпилюють і термічно розкладають при температурі 1200-1500 °C в зоні зворотної газифікації до утворення горючого газу…» у сукупності є новими, які дозволяють забезпечити: по-перше, поступову конденсацію і відбирання більш важких смол при збільшених температурах (500-600 °C), а більш легких смол при нижчих температурах (130-150 °C), таким чином, поетапне охолодження генераторного газу з представленими температурними границями виключає коксування перших і других видів смол на технологічних поверхнях і забезпечує можливість послідуючого розпилювання їх суміші при великому тиску в газогенераторі в зоні температур (1200-1500 °C), оскільки текучість їх при середній температурі (300-400 °C) достатньо висока, в результаті 3 теплотворна здатність генераторного газу збільшується до 1300-1400 ккал/м ; по-друге, запропонований технологічний процес забезпечує повне розкладання токсичних важких смол в єдиному блоці, в екологічно безпечному режимі, і виключає необхідність утилізувати важкі смоли по другим технологіям, які суттєво ускладнюють процес газифікації. Ознаки: «…генераторний газ з температурою 130-150 °C, який виходить з перших трьох теплообмінників продовжують послідовно охолоджувати в других трьох теплообмінниках, на першому ступені його охолоджують до температури 70-80 °C, на другому до 40-50 °C, на третьому до 25-35 °C, при цьому в останніх конденсується вода з домішками легких вуглеводнів…» у сукупності є новими, які дозволяють, з однієї сторони, забезпечити поступове відбирання води із генераторного газу і одержувати сухий генераторний газ, який можна відразу використовувати в двигунах внутрішнього згоряння, а з другої - виключають непотрібну циркуляцію води у контурах разом із важкими смолами, крім того, забезпечують безвідходну технологію, за рахунок послідуючого використання сконденсованої води, яка може містити токсичні домішки компонентів смол в прямому процесі газифікації газогенератора, що виключає необхідність додаткового енерговитратного очищення технологічної води перед її скиданням в навколишнє середовище. 2 UA 74175 U 5 10 15 20 25 30 35 40 45 50 55 60 Ознаки: «…сконденсовану воду з домішками легких вуглеводнів відбирають і подають в теплообмінник з температурою 70-80 °C, де вода підігрівається до температури 50-60 °C і далі її подають в водо- паророзподільчу ємкість, воду із розподільчої ємкості подають в теплообмінник з температурою 250-350 °C, перетворюють її частково в пару, а суміш води і пари повертають в розподільчу ємкість, в якій відбирають пару води і легких вуглеводнів з температурою 100110 °C і подають їх в теплообмінник з температурою 500-600 °C, де їх нагрівають до температури 300-400 °C і під тиском подають в газогенератор в нижню зону прямої газифікації для одержання водяного газу…» у сукупності є новими, які дозволяють з однієї сторони забезпечити поступовий нагрів сконденсованої води вторинним низькопотенційним теплом відповідних теплообмінників, що збільшує загальний к.к.д. всього процесу газифікації, а з другої сторони - відібрати низькотемпературний насичену водяну пару з домішками легких вуглеводнів і далі з допомогою теплообмінника з більш високою температурою 500-600 °C перевести її в стан перегрітої пари з збільшеним тиском і подати її в зону гарячої золи з температурою 9001000 °C прямої газифікації, де пара води розкладається на водень і кисень з утворенням горючого водяного газу. Ознаки: «…теплообмінники з температурою 25-35 °C, 40-50 °C і 130-150 °C послідовно охолоджуються водою, яка нагрівається до температури 90-110 °C і яку подають споживачам як теплоносій, а також частково подають в розподільчу ємкість для піддержування в ній необхідного рівня…» у сукупності є новими, які дозволяють, по-перше, використати низькопотенційне тепло для вторинного нагріву води, яку використовує споживач, а по-друге, доповнювати розподільчу ємкість уже підігрітою водою, що зменшує затрати на пароутворення і збільшує загальний к.к.д. всього технологічного процесу. Ознаки: «…перед подачею повітря в кисневу зону зворотної газифікації, його підігрівають до температури 400-320 °C в теплообміннику охолодження шлаку на виході із газогенератора…» у сукупності є новими, які дозволяють, по-перше, утилізувати частину тепла, яке виділяється при охолодженні гарячої золи, по-друге, подача гарячого повітря з температурою 400-320 °C в зону горіння відходів з температурою 1200-1500 °C в зворотній зоні газифікації суттєво не знижує загальну температуру в зоні газифікації, що дозволяє підвищити к.к.д. процесу газифікації. Таким чином, сукупність істотних ознак вносить суттєві відмінності в запропонований спосіб багатоконтурної циркуляційної газифікації органічних відходів, шляхом введення нової послідовності операцій пов'язаних з багатостадійним охолодженням гарячого генераторного газу і відбором важких смол і сконденсованої води на відповідних стадіях, з послідуючим їх перетворенням в горючий генераторний і водяний газ що дозволяє збільшити к.к.д. газифікації на 20 % при одержанні безсмольного генераторного газу, при використанні тепла гарячого генераторного газу - для нагріву технологічної води на різних температурних рівнях, при цьому строк окупності капіталовкладень для установки продуктивністю 1-2 т/годину складає 1,2-1,6 роки. Крім того, запропонований спосіб забезпечує глибоке розкладання важких смол з утворенням горючого газу і сконденсованої води з утворенням горючого водяного газу, та додатковому підмішуванні їх в традиційний генераторний газ, що дозволяє підвищити його 3 теплотворну здатність до 1300-1400 ккал/м , при цьому забезпечується екологічно безпечне безвідходне виробництво, яке енергетично самозабезпечується. Суть корисної моделі пояснюється кресленням, де показано блок-схему установки для реалізації запропонованого способу (стрілками позначені потоки): В - відходи; Π - повітря; ГГ - вихідний гарячий генераторний газ; Ш - шлак, ВС - важка фракція смоли; ВП - водяна пара; ВГГ - вологий безсмольний генераторний газ; KB конденсована вода; ВО - система водяного охолодження; СГГ - сухий безсмольний генераторний газ. Установка для реалізації способу багатоконтурної циркуляційної газифікації (БЦГ) органічних відходів складається із двозонного газогенератора 1 з фурмовим поясом 2, верхньою зворотною зоною газифікації 3 і нижньою прямою зоною газифікації 4. Патрубок 5 відводу гарячого генераторного газу (ГГ) із газогенератора 1, патрубок 6 - підведення водяної пари (ВП) в нижню пряму зону газифікації 4. Конструкція газогенератора, яка може бути використана, описана в книзі, авт… Коллеров Л. К. Газомоторные установки. ГНТИ машиностроительной литературы. - М.-Л., 1951. - С. 12-15. Перший контур (1к) охолодження генераторного газу (ГГ) складається із трьох послідовно з'єднаних теплообмінників 7, 8, 9, теплообмінник 7 з'єднаний з ємкістю 10 для збирання важких смол (ВС), з якою з'єднаний шламовий насос 11, який подає важкі смоли до форсунок 12, які розпилюють смоли в зворотній зоні газифікації 3. Теплообмінник 9 з'єднаний послідовно з другим контуром (2к) охолодження вологого генераторного газу (ВГГ), який складається із трьох послідовно з'єднаних теплообмінників 13, 14, 15, теплообмінник 15 з'єднаний з ємкістю 16 для збирання 3 UA 74175 U 5 10 15 20 25 30 35 40 45 50 55 60 сконденсованої води з домішками вуглеводнів. Ємкість 16 оснащена водяним насосом 17, який з'єднаний з теплообмінником 13 другого контуру (2к), а вихід останнього з'єднаний з верхнім патрубком 18 розподільчої ємкості 19, а її нижній патрубок 20 з'єднаний послідовно з рециркуляційним водяним насосом 21 і теплообмінником 8 першого контуру (1к), вихід якого з'єднаний з верхнім патрубком 22 розподільчої ємкості 19. Верхній патрубок 23 для відведення водяної пари (ВП) із розподільчої ємкості 19 з'єднаний з теплообмінником 7 першого контуру (1к), вихід якого з'єднаний з патрубком 6 газогенератора 1. Вхід теплообмінника 15 другого контуру (2к) з'єднаний з системою водяного охолодження (ВО), вихід якого з'єднаний з входом теплообмінника 14, а вихід його з'єднаний з входом в теплообмінник 9 першого контуру (1к), вихід останнього оснащений двома вентилями 24 і 25. Вентиль 24 з'єднаний з верхнім патрубком 26 розподільчої ємкості 19, а вентиль 25 з'єднаний із споживачем гарячої води. На виході гарячого шлаку (Ш) із газогенератора 1 розташований повітряний теплообмінник 27, на вході якого установлений вентилятор 28 високого тиску повітря (П), а вихід з'єднаний з фурмовим поясом 2 газогенератора 1. Спосіб здійснюють наступним чином: Органічні відходи (В), в тому числі відібрані вологі харчові відходи з домішками різних органічних відходів, які можуть знаходитись в складі твердих побутових відходів, загружають в прийомний бункер газогенератора 1, до його повного заповнювання. Включають вентилятор 28, який подає повітря (П) в верхню зворотну зону газифікації 3, в якій проходить часткове згоряння відходів з температурою 1200-1500 °C при збідненій подачі повітря (П) через фурмовий пояс 2, в результаті зворотної газифікації утворюється гарячий генераторний газ (ГГ) з температурою 700-950 °C і шлак з температурою 1000-1100 °C. В процесі виходу газогенератора на режим, гарячий шлак надійде в теплообмінник 27, при цьому повітря (П), яке подається вентилятором 28, почне підігріватися до 400-320 °C в теплообміннику 27 відповідно при охолодженні золи на виході із газогенератора. Вихідний гарячий генераторний газ, який відбирають через патрубок 5, очищають від пилу, наприклад в циклоні (на кресленні не показаний) а потім його послідовно охолоджують в перших трьох теплообмінниках 7, 8, 9. На першому теплообміннику 7, його охолоджують до температури 500-600 °C, на другому теплообміннику 8 його охолоджують до температури 250-350 °C, на третьому 9 до 130-150 °C, при цьому в послідовно розташованих теплообмінниках 7, 8, 9 конденсуються важкі смоли. На 9-му теплообміннику з температурою 130-150 °C конденсується смола більш легких фракцій, яка при даних температурах не коксується на поверхні теплообмінників, далі вона стікає в теплообмінник 8, в якому також конденсується смола більш важких фракцій і яка має температуру 250-350 °C, яка при даній температурі також не коксується. Таким чином, більш холодна смола із 9-го теплообмінника змішується з більш нагрітою смолою 8-го теплообмінника і суміш смол стікає в теплообмінник 7, в якому також конденсуються найбільш важкі смоли, які мають температуру 500-600 °C, які змішуються з смолами 8-го та 9-го теплообмінників В результаті в ємкості 10 накопичується гаряча смола з середньою температурою 350-450 °C, яку в подальшому шламовим насосом 11 подають на форсунки 12, які забезпечують розпил важких смол в високотемпературній зоні зворотної газифікації 3 з температурою 1200-1500 °C, при цьому вони повністю термічно розкладаються з утворенням горючого газу. Далі на виході з перших трьох теплообмінників першого контуру (1к), ГГ перетворюється в безсмольний вологий генераторний газ (ВГГ) з температурою 130-150 °C, який продовжують послідовно охолоджувати в других трьох теплообмінниках 13, 14, 15 другого контуру (2к), на першому теплообміннику 13, його охолоджують до температури 70-80 °C, на другому - 14 до 40-50 °C, на третьому -15 до 2535 °C, в результаті в останніх конденсується вода з домішками легких вуглеводнів (KB), при цьому, по мірі стікання конденсату з верхнього теплообмінника в нижній, проходить змішування більш нагрітого конденсату з холодним конденсатом води, при цьому забезпечується сушка генераторного газу і на виході одержуємо сухий генераторний газ (СГГ), який можна використовувати в двигунах внутрішнього згоряння. Охолодження вищевказаних теплообмінників до необхідних температур відбувається наступним чином: Конденсат води, який накопичується в ємкості 16, водяним насосом 17 подають в теплообмінник 13, який охолоджує ВГГ з температури 130-150 °C до температури 70-80 °C, а підігрітий конденсат з теплообмінника 13 подають через верхній патрубок 18 в розподільчу ємкість 19. Конденсат води, який накопився в розподільчій ємкості 19 через нижній патрубок 20 подають в циркуляційний водяний насос 21, який подає конденсат води в теплообмінник 8 і тим самим охолоджують ГГ з температури 500-600 °C до температури 250-350 °C, при цьому конденсат води в теплообміннику 8 інтенсивно випаровується і перетворюється в насичену пару, яку подають в верхній патрубок 22 розподільчої ємкості 19. В даній ємкості частина пари конденсується в воду, яка стікає в нижню частину ємкості 19, а частину у вигляді пари через 4 UA 74175 U 5 10 15 20 патрубок 23 відбирають в теплообмінник 7 і тим самим охолоджують ГГ з температури 700950 °C до температури 500-600 °C, при цьому утворюється перегріта пара з температурою 300400 °C, при цьому різко піднімається тиск пари, далі перегріту пару під тиском подають в газогенератор на розжарений шлак в нижню зону прямої газифікації, де водяна пара розкладається на водень і кисень, в результаті чого одержують горючий водяний газ. Теплообмінники 15, 14 і 9, з відповідними температурами 25-35 °C, 40-50 °C і 130-150 °C послідовно охолоджують водою (ВО), при цьому вода нагрівається до температури 90-110 °C і яку при допомозі вентиля 25 подають споживачам як теплоносій, а також при допомозі вентиля 24 гарячу воду частково відбирають і подають через патрубок 26 в розподільчу ємкість для піддержування в ній необхідного рівня. Використання низькопотенційного тепла для вторинного нагріву води, яку з однієї сторони використовує споживач, а з другої забезпечує доповнювання розподільчої ємкості уже підігрітою водою, зменшує затрати на пароутворення і збільшує загальний к.к.д. всього технологічного процесу. Запропонований спосіб багатоконтурної циркуляційної газифікації органічних відходів має велике народногосподарське значення як у плані покращення екології, так і в плані економіки. Спосіб дозволить підвищити к.к.д. газифікації органічних відходів на 20 %, при цьому строк окупності капіталовкладень для установки продуктивністю 1-2 т/годину складає 1,2-1,6 роки. Крім того, відбір важких смол і води від генераторного газу і наступне їх розкладання дозволить 3 підвищити теплотворну здатність вихідного генераторного газу до 1300-1400 ккал/м , при цьому створюються умови для екологічно безпечного безвідходного виробництва, яке енергетично самозабезпечується. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 25 30 35 40 45 50 Спосіб багатоконтурної циркуляційної газифікації органічних відходів, який включає двозонний процес газифікації органічних відходів з частковим доступом повітря в кисневу зону горіння з температурою 1200-1500 °C, суху перегонку палива з утворенням генераторного газу, при цьому нижня зона забезпечує газифікацію по прямому процесу, а верхня - по зворотному, при температурі вихідного генераторного газу 700 °C, видалення шлаку по закінченні процесу газифікації, який відрізняється тим, що вихідний гарячий генераторний газ очищають від пилу, а потім його послідовно охолоджують в перших трьох теплообмінниках, на першому ступені до 500-600 °C, на другому до 250-350 °C, на третьому до 130-150 °C, при цьому в теплообмінниках конденсується важка смола з температурою 130-150 °C, яку відбирають і повертають в газогенератор, розпилюють і термічно розкладають при температурі 1200-1500 °C в зоні зворотної газифікації до утворення горючого газу, далі генераторний газ з температурою 130150 °C, який виходить з перших трьох теплообмінників продовжують послідовно охолоджувати в других трьох теплообмінниках, на першому ступені його охолоджують до температури 70-80 °C, на другому до 40-50 °C, на третьому до 25-35 °C, при цьому в останніх конденсується вода з домішками легких вуглеводнів, які відбирають і подають в теплообмінник з температурою 70-80 °C, де вода підігрівається до температури 50-60 °C і далі її подають в водопаророзподільчу ємкість, воду із розподільчої ємкості подають в теплообмінник з температурою 250-350 °C, перетворюють її частково в пару, а суміш води і пари повертають в розподільчу ємкість, в якій відбирають пару води і легких вуглеводнів з температурою 100-110 °C і подають їх в теплообмінник з температурою 500-600 °C, де їх нагрівають до температури 300-400 °C і під тиском подають в газогенератор в нижню зону прямої газифікації для одержання водяного газу, теплообмінники з температурою 25-35 °C, 40-50 °C і 130-150 °C послідовно охолоджуються водою, яка нагрівається до температури 90-110 °C і яку подають споживачам як теплоносій, а також частково подають в розподільчу ємкість для піддержування в ній необхідного рівня, при цьому перед подачею повітря в кисневу зону зворотної газифікації, його підігрівають до температури 400-320 °C в теплообміннику охолодження шлаку на виході із газогенератора. 5 UA 74175 U Комп’ютерна верстка І. Мироненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for multistage gasification circulation of organic wastes

Автори англійськоюMarkina Liudmyla Mykolaivna, Ryzhkov Serhii Sehiiovych, Rudiuk Mykola Vasyliovych

Назва патенту російськоюСпособ многоконтурной циркуляции газификации органических отходов

Автори російськоюМаркина Людмила Николаевна, Рыжков Сергей Сергеевич, Рудюк Николай Васильевич

МПК / Мітки

МПК: F23B 99/00, C10J 3/20

Мітки: газифікації, органічних, циркуляційної, багатоконтурної, відходів, спосіб

Код посилання

<a href="https://ua.patents.su/8-74175-sposib-bagatokonturno-cirkulyacijjno-gazifikaci-organichnikh-vidkhodiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб багатоконтурної циркуляційної газифікації органічних відходів</a>

Попередній патент: Суміш для обробки насіння рослин

Наступний патент: Дефекатор

Випадковий патент: Маркування опорних зображень у відеопослідовностях, які мають зображення з розірваним посиланням