Спосіб обробки забруднених металевих відходів

Номер патенту: 95308

Опубліковано: 25.07.2011

Автори: Пелет'є Марк, Лоде Ален, П'єзановскі Людівін, Рот Жан-Люк

Формула / Реферат

1. Спосіб обробки подрібнених металевих відходів, забруднених одним або декількома органічними сполуками, що включає:

- перемішування усередині камери металевих відходів щонайменше з однією сполукою кальцію/магнію, яка здатна вступати в екзотермічну реакцію з водою,

- екзотермічну реакцію щонайменше однієї сполуки кальцію/магнію з водою, яка містить металеві відходи,

- збільшення температури металевих відходів, що піддаються екзотермічній реакції,

- обезводнення металевих відходів під час цієї екзотермічної реакції,

- окислення органічних сполук під час перемішування за допомогою введення в контакт металевих відходів, забруднених однією або декількома органічними сполуками і перемішаних щонайменше з однією сполукою кальцію/магнію, з потоком газу, що містить щонайменше частково кисень, і

- вилучення з камери придатного для транспортування, зневодненого обробленого продукту, що має вміст залишкових органічних сполук менше 1 % за масою від обробленого продукту,

при цьому спосіб є регульованим для того, щоб підтримувати температуру потоку газу нижче 600 °С.

2. Спосіб за п. 1, який відрізняється тим, що щонайменше одна сполука кальцію/магнію задовольняє формулі 1:

xCaO·(1-x)MgO, (1)

у якій "х" є мольною часткою, більшою 0 і рівною або меншою 1.

3. Спосіб за п. 1 або п. 2, який відрізняється тим, що він також включає:

- початкове підведення тепла для сприяння виникненню вказаної екзотермічної реакції і для досягнення заздалегідь заданої температури забруднених металевих відходів, і

- це підведення тепла припиняється при досягненні попередньо заданої температури, при цьому технологічний процес потім є автотермічним у встановленому режимі.

4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що залишковий вміст органічних сполук в обробленому продукті складає менше 0,5 % за масою.

5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що під час перемішування металеві відходи мають температуру від приблизно 300 °С до 550 °С.

6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що температура потоку газу регулюється впусканням повітря.

7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що сполука кальцію/магнію складає від 5 % до 35 % загальної маси, що включає металеві відходи і сполуку кальцію/магнію.

8. Спосіб за будь-яким з пп. 1-7, який відрізняється тим, що під час перемішування він включає переміщення в камері металевих відходів, перемішаних щонайменше з однією сполукою кальцію/магнію, з подачею вищеназваного потоку газу в протитечії з металевими відходами.

9. Спосіб за будь-яким з пп. 1-8, який відрізняється тим, що забруднені відходи містять до 20 % за масою органічних сполук і до 30 % за масою води.

10. Спосіб за будь-яким з пп. 1-9, який відрізняється тим, що в камері металеві відходи перемішуються щонайменше з однією сполукою кальцію/магнію і вводяться в контакт з потоком газу на період обробки від 0,25 години до 5 годин.

11. Спосіб за будь-яким з пп. 1-10, який відрізняється тим, що він включає повторне використання обробленого продукту в металургійному або сталеливарному виробництві, при цьому оброблений продукт по суті отриманий з, по можливості, частково окислених сполук металу і щонайменше з однієї гідратованої і, по можливості, також насиченої вуглекислим газом сполуки кальцію/магнію.

Текст

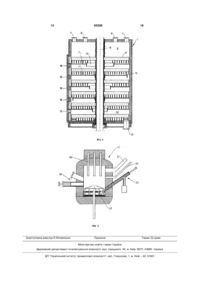

1. Спосіб обробки подрібнених металевих відходів, забруднених одним або декількома органічними сполуками, що включає: - перемішування усередині камери металевих відходів щонайменше з однією сполукою кальцію/магнію, яка здатна вступати в екзотермічну реакцію з водою, - екзотермічну реакцію щонайменше однієї сполуки кальцію/магнію з водою, яка містить металеві відходи, - збільшення температури металевих відходів, що піддаються екзотермічній реакції, - обезводнення металевих відходів під час цієї екзотермічної реакції, - окислення органічних сполук під час перемішування за допомогою введення в контакт металевих відходів, забруднених однією або декількома органічними сполуками і перемішаних щонайменше з однією сполукою кальцію/магнію, з потоком газу, що містить щонайменше частково кисень, і 2 (19) 1 3 95308 4 переміщення в камері металевих відходів, перемішаних щонайменше з однією сполукою кальцію/магнію, з подачею вищеназваного потоку газу в протитечії з металевими відходами. 9. Спосіб за будь-яким з пп. 1-8, який відрізняється тим, що забруднені відходи містять до 20 % за масою органічних сполук і до 30 % за масою води. 10. Спосіб за будь-яким з пп. 1-9, який відрізняється тим, що в камері металеві відходи перемішуються щонайменше з однією сполукою каль цію/магнію і вводяться в контакт з потоком газу на період обробки від 0,25 години до 5 годин. 11. Спосіб за будь-яким з пп. 1-10, який відрізняється тим, що він включає повторне використання обробленого продукту в металургійному або сталеливарному виробництві, при цьому оброблений продукт по суті отриманий з, по можливості, частково окислених сполук металу і щонайменше з однієї гідратованої і, по можливості, також насиченої вуглекислим газом сполуки кальцію/магнію. Винахід належить до способу очищення і утилізації подрібнених металевих відходів, забруднених одним або декількома органічними, перш за все, вуглеводневими сполуками. Під виразом «подрібнені металеві відходи» розуміється сукупність твердої тирси, стружки, листових відходів, обрізків і/або гранул тощо металевих часток. Ці металеві відходи присутні, в основному, у вигляді простих сполук металів і/або оксидів металів, проте вони також можуть існувати, перш за все, у вигляді сполук, що містять сірку і хлор, або у вигляді суміші перерахованих сполук. Ці подрібнені металеві відходи є, в основному, відходами виробництва чорної металургії або виробництва кольорових металів. Перш за все, одна з груп таких подрібнених металевих відходів включає окалину, що утворюється при гарячому плющенні, часто позначається терміном «вторинна окалина». Інша група включає шліфувальну і/або токарну стружку, що утворюється при верстатній обробці металевих деталей. Ці подрібнені металеві відходи зазвичай мають високий ваговий вміст металу, більше 30%, а нерідко більше 50 % або навіть 70%, який бажано утилізувати, перш за все, на тому ж виробництві, на якому вони були отримані. Ці подрібнені металеві відходи дуже часто забруднені одним або декількома органічними, перш за все, вуглеводневими сполуками, які можуть складати до 20% загальної маси. Тому, інколи вони позначаються терміном «жирна окалина», і зазвичай містять деяку кількість води, яка може складати більше 20% загальної маси, з відповідною руйнівною природою. Прокатна окалина представляє конкретний приклад таких відходів. Присутність органічних сполук часто робить необхідною попередню обробку цих відходів виробництва перед повторним використанням, особливо, з екологічних міркувань, при цьому деякі з таких органічних сполук є джерелом токсичних сполук, таких як леткі органічні речовини і хлорорганічні сполуки, найбільш токсичними з яких є поліхлоровані дифеніли, діоксин і фуран. До того ж при прямому повторному використанні таких подрібнених металевих відходів виникає інша проблема: через присутність органічних сполук і води відходи не можуть бути просто перероблені через їх неоднорідність, в'язкість і відсутність структури. Перш за все, це має місце, якщо робиться спроба вторинного використання вто ринної окалини з металообробного виробництва в процесі спікання руди для завантаження доменних печей. В цьому випадку, окрім пов'язаних з навантажувально-розвантажувальними роботами труднощів, виділяються пари вуглеводнів, які забруднюють замкнуту систему циркуляції газу, перш за все, вентилятори і фільтри. Більше того, оскільки вищезазначені органічні сполуки можуть перетворюватися під час повторного використання в токсичні сполуки, має бути забезпечене відповідне знезараження газів. Аби відповідати вимогам, що відносяться до викиду вищезазначених токсичних сполук, промислова практика показує, що необхідно істотно обмежити вміст органічних сполук у вторинній окалині або інших подрібнених металевих відходах під час їх вторинного використання з причини обмежень способів знезараження газів, перш за все, по відношенню до фільтрів. Відома обробка промасленої вторинної окалини шляхом її безпосереднього змішування з оксидом кальцію, в основному, у вигляді негашеного вапна. В главі 38 роботи, присвяченої останньому огляду відомого рівня техніки в цій області, його автор (Ф.Болсинг, «Диспергування за допомогою технології ремедіації, заснованої на хімічних реакціях» в збірці Д. Вайс та ін., «Технологія ремедіації забруднених ґрунтів», видавництво Marcel Dekker Inc., 2000 / F.Bolsing, "Dispersing by Chemical Reactions Remediation Technology", in D. Wise et al., "Remediation engineering of contaminated soils", by Marcel Dekker Inc., 2000) пропонує обробку в два прийоми: - введення оксиду кальцію в забруднене вуглеводнями середовище, перш за все, в окалину сталепрокатного виробництва (операція попереднього диспергування), - інтенсивне перемішування, по можливості в млині (дробарці) для одержання однорідного дисперсного середовища і можливості переходу масла у вапно, при цьому негашене вапно СаО захоплює також частину води або всю воду, присутню у вторинній окалині, перетворюючи її на гідрат оксиду кальцію Са(ОН)2 (операція диспергування). Потім вапно в сполуці з маслом може бути просто відокремлене від часток заліза і його оксидів за допомогою розсівання. Магнітне розділення може також дозволити одержання дрібнозернистих металевих часток, що підлягають вторинній обробці. 5 Автор також звертає увагу на те, що часто необхідно заздалегідь обробити негашене вапно за допомогою присадок, які уповільнюють реакцію гасіння вапна водою, що міститься у вторинній окалині, бо інакше ця дуже швидка реакція гасіння вапна проходить раніше, ніж масло може бути абсорбоване вапном. У пізнішій патентній заявці US 2005/0256359 вказується на можливість використання вапна для зменшення токсичності органічних сполук, перш за все, шляхом виключення галогенів токсичних сполук, таких як діоксин, фуран або поліхлоровані дифеніли. Окрім його вищезазначеної ролі, вапно діє як нуклеофільний реагент, що підтримує заміщення галогенів гідроксильними групами, за яким слідує окислювальне розкладання молекул, що заміщаються, для утворення нетоксичних або малотоксичних органічних молекул. Переважно, нетоксичні органічні сполуки додаються так, щоб сприяти самозайманню дисперсного середовища. У цьому документі продукти «дегалогенізації» позначені лише як намічена мета, а не як можливі рівні зменшення органічних речовин. Відомий також спосіб обробки подрібнених металевих відходів, забруднених одним або декількома органічними сполуками, перш за все, одним або декількома вуглеводневими сполуками, що включає: - перемішування усередині камери металевих відходів з щонайменше однією сполукою кальцію/магнію, здатної вступати в екзотермічну реакцію з водою, - екзотермічну реакцію щонайменше однієї сполуки кальцію/магнію з водою, що міститься в металевих відходах, - підвищення температури металевих відходів, що піддаються дії екзотермічної реакції, - обезводнення металевих відходів в ході екзотермічної реакції. Цей спосіб описаний в японській патентній заявці JP2000-237512. Зокрема, в ній пропонується спосіб обезводнення чавунних і сталевих відходів, призначених для повторного використання. Продукт, що отримується після такої обробки, вважається придатним для транспортування. Один випадок використання показує, що додавання в металеві відходи негашеного вапна в кількості 20% за масою дозволяє зменшити вміст вільних нафтопродуктів спочатку з 2,9% до 1,9% після обробки, при цьому відмінності пов'язані з абсорбуванням вапна. Авторами пропонується використовувати оброблені в такий спосіб відходи, що містять частково абсорбовані нафтопродукти, як допоміжний матеріал при виробництві сталі, при цьому нафтопродукти вигорятимуть, згідно авторам, без негативного впливу на литу сталь. У патенті ЕР 1645645 описується термічна обробка шламів сталеливарного виробництва в печі, що має декілька відсіків, і оброблені шлами на випуску з печі мають температуру в інтервалі від 700°С до 800°С. Нарешті, в US 4,326,883 описується спосіб знежирення і агломерації вторинної окалини, що включає два етапи: 95308 6 Підготовка. Цей істотний етап включає внесення негашеного вапна до вторинної окалини, що супроводжується ретельним перемішуванням, факультативно, у присутності додаткової кількості води, з подальшою агломерацією або грудкуванням (гранулюванням) отриманої суміші, факультативно, з введенням додаткової води. Таким чином, вапно використовується як зв'язуючий і зневоднюючий засіб. Передбачається, що етап перемішування є вирішальним. Він повинен забезпечити вилучення вапном вологи, нафтопродуктів і дрібних часток вторинної окалини, відділяючи останні від крупних часток вторинної окалини. Мета полягає в забезпеченні того, що найбільша частина нафтопродуктів, що спочатку містяться у вторинній окалині, скупчувалася в поверхневому шарі кожної сформованої гранули. Для досягнення такого результату, переважно пропустити вторинну окалину через сітку попереднього очищення. Підготовчий етап завершується сушкою гранул при температурному режимі нижче 345°С. Ця температура обмежена для того, щоб оберегти нагріті вище за 120 °С гранули від можливого вибуху. В результаті гранули мають хорошу міцність на стискування, необхідну для наступного етапу процесу повторного використання. Спалювання. На цьому наступному етапі гранули нагріваються в окислювальному газовому середовищі до температури, достатньої для того, щоб викликати займання і майже повне згорання масла, що міститься в гранулах. Гранули просуваються вперед, у вигляді рухомого шару завтовшки від 2,5 см до 7,5 см так, щоб знаходитися від 0,5 хвилини до 2 хвилин в середовищі з температурою від 815°С до 1100°С, при цьому приймаються заходи для забезпечення, щоб температура гранул не перевищувала 345°С. Важливість вищеописаного підготовчого етапу відбивається в можливості майже повного виключення за дуже короткий час присутності масла на поверхні гранул. Такий спосіб дозволяє використовувати теплотворну здатність масла для того, щоб зменшити використання палива, яке, проте, залишається істотним. Не дивлячись на це, US 4,326,883 в описі і прикладах, обмежений вторинною окалиною, що містить не більше 1% масла. Причина полягає в тому, що, ймовірно, при вищому вмісті масла важко формувати гранули, для яких масло буде, в основному, міститися в поверхневому шарі для того, щоб дозволити швидке окислення гранул менш ніж за 2 хвилини. Аби усунути недоліки вищеописаного відомого рівня техніки, мета дійсного винаходу полягає в створенні способу для обробки забруднених органічними сполуками подрібнених металевих відходів, який є простим і придатним для широкого спектру органічних сполук, і забезпечує можливість обмеження до абсолютного мінімуму подачі енергії від зовнішнього джерела, одночасно як і раніше виробляючи корисний продукт, який можна утилізувати. Для вирішення цих проблем, у винаході пропонується спосіб, що включає наступні етапи: 7 - перемішування усередині камери металевих відходів з щонайменше однією сполукою кальцію/магнію, здатною вступати в екзотермічну реакцію з водою, - екзотермічна реакція щонайменше однієї сполуки кальцію/магнію з водою, яка містить металеві відходи, - збільшення температури металевих відходів, що піддаються екзотермічній реакції, - обезводнення металевих відходів під час цієї екзотермічної реакції, - окислення органічних сполук під час перемішування за допомогою введення металевих відходів, забруднених одним або декількома органічними сполуками і перемішаних з щонайменше однією сполукою кальцію/магнію, в контакт з потоком газу, що містить щонайменше частково кисень, і - вилучення з камери придатного для транспортування зневодненого обробленого продукту, що має вміст залишкових органічних сполук менше 1 % за масою від обробленого продукту. Описаний спосіб регулюється так, щоб підтримувати температуру обробки, зважаючи на потік газу, під час різних етапів процесу нижче 600 °С. Згідно дійсному винаходу, сполука кальцію/магнію згідно з вищесказаним додається в забруднені подрібнені металеві відходи в придатній для термічної обробки камері, яка продувається потоком газу, і в якій здійснюється повна обробка, переважно, в один етап. Відсутня необхідність в попередній підготовці або попередній обробці матеріалів, що підлягають обробці, або сполуками кальцію/магнію, або їх сумішшю. Оскільки на практиці відходи часто містять досить багато води, спосіб згідно дійсному винаходу в принципі не вимагає якого-небудь додавання води або навіть допоміжного палива. Продукт, що виходить з камери, є зневодненим, таким, що легко транспортується, придатним для безпосереднього використання або для вторинної переробки, наприклад, в металургійному або всталеливарному виробництві, і володіє дуже низьким вмістом органічних сполук. Цей продукт може потім безпосередньо бути утилізований, перш за все, на тому виробництві, на якому метал, що повертається, спочатку був вироблений. Таким чином, в дійсному винаході пропонується переважно і по суті автотермічний спосіб вилучення органічних сполук, перш за все, вуглеводнів, із забруднених металевих відходів за допомогою сполук кальцію/магнію. Відповідно до дійсного винаходу, щонайменше одній сполуці кальцію/магнію задовольняє формула 1: (1) xCaO(1-x)MgO у якій «х» є мольною часткою, більшою 0 і рівною або меншою 1. Ця сполука представлена, переважно, у формі твердих часток, головним чином у вигляді оксиду. Це сполука кальцію/магнію може містити домішки, такі як оксид кремнію, оксид алюмінію, оксид заліза і карбонат кальцію, в кількості декількох відсотків, а також гідроксиди, відповідні оксидам у формулі 95308 8 Одним частковим випадком сполуки кальцію/магнію є негашене вапно у тому випадку, коли (X) рівний 1 у формулі (1), яке теж може включати домішки, а також невелику кількість оксиду магнію. Хоча й існує принципова можливість запуску окислювальної реакції лише шляхом екзотермічної реакції між негашеним вапном і водою, може бути переважнішим додаткове підведення спочатку енергії активації. Тому, згідно одному переважному способу здійснення дійсного винаходу, технологічний процес крім того включає: - початкове підведення тепла для сприяння виникненню екзотермічної реакції органічних сполук, що містяться в металевих відходах, і для досягнення заздалегідь певної температури забруднених металевих відходів, і - це підведення тепла припиняється досягнувши попередньо заданої температури, при цьому технологічний процес після цього стає автотермічним у встановленому режимі. У технологічному процесі згідно дійсному винаходу мінімальна кількість тепла може бути підведена за допомогою будь-якого відомого в даний час способу нагрівання, апріорі лише вибірково або лише на початковому етапі. Коли заздалегідь визначена температура досягнута, вона надалі підтримується в основному або повністю завдяки екзотермічній реакції, що йде в камері. Термін «автотермічний» в контексті дійсного винаходу означає, що технологічний процес в принципі не вимагає надалі підведення зовнішньої енергії, при цьому можливість реакції повністю управляється регулюванням потоку газу, щонайменше, що частково містить кисень, подачею металевих відходів і введенням сполуки кальцію/магнію. Переважно, залишковий вміст органічних сполук в обробленому продукті складає менше 0,5% за масою, переважно менше 0,2% за масою і, перш за все, менше 0,1% за масою. Під час процесу обробки обробка металевих відходів проходить переважно при температурі від 200°С до 600°С. Як правило, різні стадії переробки здійснюються при температурі від 300°С до 550°С, завдяки чому з'являється можливість застосування простих рішень для захисту стінок технологічної камери, без необхідності застосування вогнетривкої цегли. Окрім впускних отворів для вище перелічених матеріалів камера повинна допускати введення свіжого газу, що містить кисень, перш за все, повітря, а також випускний отвір для гарячих газів, при цьому інжекція свіжого повітря може також бути використана для регулювання температури обробки. Засіб гомогенізації матеріалів, що вводяться, забезпечує, що тверді завантажувані матеріали, що включають забруднені металеві відходи і щонайменше одну сполуку кальцію/магнію, безперервно перемішуються і вентилюються. Аби отримати готовий оброблений продукт, таке завантаження може залишатися в технологічній камері від 0,25 години до 5 годин, і переважно, від 0,5 години до 2 годин. Переважно, забруднені відходи можуть містити до 20% за масою, наприклад, 15% за масою, органічних сполук, і більше 20% за масою води, 9 наприклад, до 30% за масою. Зазвичай, вони містять від 2% до 6% за масою органічних сполук і від 10% до 15% за масою води. Оброблений продукт є зневодненим, знаходиться в порошкоподібній формі, що легко транспортується, і може навіть бути придатний для гранулювання шляхом простого додавання води. Кількість сполук кальцію/магнію, що додаються в забруднені металеві відходи, в основному залежить від кількості органічних сполук, але також і від кількості води, спочатку присутньої в таких відходах. Зазвичай, сполуки кальцію/магнію складають від 5% до 35%, переважно, від 8% до 20%, часто близько 10% від загальної маси вищезазначеного твердого завантаження. Згідно одному частковому способу здійснення дійсного винаходу, технологічний процес включає переміщення завантаження твердих матеріалів в технологічній камері з одночасним перемішуванням і подачею потоку газу в протитечії твердим речовинам. Переважно, технологічний процес включає, у міру того, як відходи перемішуються і входять в контакт з потоком газу, майже повне окислення органічних сполук, які в основному перетворюються на воду і СО2. Згідно вдосконаленому способу здійснення дійсного винаходу, технологічний процес включає повторне використання обробленого продукту, переважно, безпосереднім чином, в металургійній або сталеливарній промисловості, при цьому названий оброблений продукт по суті утворений з, по можливості, частково окислених сполук металу і з щонайменше однієї гідратованої, а також, по можливості, насиченої вуглекислим газом сполуки кальцію/магнію. Майже повна відсутність залишкових органічних сполук означає, що продукт, оброблений згідно дійсному винаходу, може бути повторно використаний безпосереднім чином. Зокрема, в разі вторинної окалини, вона могла б безпосередньо бути повторно використана в процесі агломерації, виконуваному перед доменним процесом. Присутність сполуки кальцію/магнію є також переважною у вищезазначеному процесі агломерації. Інші особливості технологічного процесу згідно дійсному винаходу відображують у формулі винаходу, що додається. Спосіб за даним винаходом може бути виконаний, наприклад, за допомогою пристрою для обробки подрібнених металевих відходів, забруднених органічними сполуками, який включає камеру, переважно, теплостійку камеру, в якій є: - щонайменше один впускний отвір для твердих речовин, через який металеві відходи і щонайменше одна здатна вступати в екзотермічну реакцію з водою сполука кальцію/магнію завантажується всередину камери, - щонайменше один перемішуючий елемент, який перемішує металеві відходи і щонайменше одну сполуку кальцію/магнію, - щонайменше один випускний отвір для твердих речовин, через який вилучається транспортабельний, зневоднений оброблений продукт. 95308 10 Камера пристрою також має: - щонайменше один впускний отвір для газу для введення всередину камери газового потоку, що містить щонайменше частково кисень, - принаймні один випускний отвір для газу, при цьому оброблений продукт, що видаляється через щонайменше один випускний отвір, має залишковий вміст органічних сполук менше 1% за масою від обробленого продукту. Згідно одного варіанту пристрою, щонайменше один впускний отвір для твердих речовин розташовується на одному кінці камери, а щонайменше один випускний отвір для твердих речовин розташовується на протилежному кінці камери, при цьому вищеназвані металеві відходи перемішуються з щонайменше однією сполукою кальцію/магнію під час переміщення між щонайменше одним впускним отвором для твердих речовин і щонайменше одним випускним отвором для твердих речовин, а щонайменше один впускний отвір для газу і щонайменше один випускний отвір для газу розташовані в камері так, що потік газу проходить в протитечії до вищеназваних перемішаних металевих відходів. Переважно, такий пристрій дозволяє здійснювати безперервний технологічний процес за один етап. Представляється можливим, наприклад, використовувати вертикальну камеру, що має декілька зон (декілька відсіків), або горизонтальну камеру з роздільними шляхами завантаження для забруднених відходів і для сполуки кальцію/магнію. В цьому випадку перша зона (зона завантаження), наприклад, верхній відсік камери у вертикальному варіанті розташування, служить для накопичення твердих речовин з двох каналів завантаження і для їх безперервного перемішування за допомогою пристрою для гомогенізації. Завантажувальний відсік служить також для попереднього прогрівання завантажених твердих матеріалів шляхом пропускання крізь них гарячих газів. Інші зони або відсіки, розташовані нижче, забезпечують достатню тривалість перебування, поки відбувається аерація матеріалу і циркуляція потоку газу, переважно, назустріч руху твердих речовин. Таким чином, стає можливим регулювання окислення твердих речовин. Остання зона, або нижній відсік, призначений для випуску, використовується, перш за все, для попереднього підігрівання газів твердими речовинами, а з іншого боку - охолоджування останніх свіжим потоком газу. Крім того, є можливим використовувати циліндрову камеру з невеликим нахилом до горизонталі з гравітаційною подачею матеріалу або за допомогою переміщення камери при нерухомому перемішуючому пристрої, або за допомогою переміщення перемішуючого пристрою в нерухомій камері, або за допомогою комбінації цих двох можливостей. У такому пристрої максимальна температура завантаження твердих речовин і потоку газу не перевищує 600°С, і зазвичай знаходиться в інтервалі від 200°С до 550°С. Свіжий газ, переважно рухомий назустріч, охолоджує завантаження твердих речовин, перш ніж воно покидає камеру, нагріваючись при цьому від контакту із завантаженням. 11 Так само, гарячі гази нагрівають завантаження твердих речовин в тому відсіку, в який подаються два види твердих матеріалів і де відбувається гомогенізація. Таким чином, з'являється можливість здійснювати обробку забруднених відходів в самих оброблюваних відходах згідно дійсному винаходу у відсутності або фактично без підведення тепла ззовні, а саме без використання спеціального палива, щонайменше протягом встановленого режиму роботи. Можливо, підведення енергії буде потрібно лише для початкового збільшення температури в початковій стадії. Аби досягти такого результату, необхідно використовувати теплоту, що виділяється всіма екзотермічними реакціями, які мають місце під час обробки. Ця мета досягається згідно дійсному винаходу, в якому технологічний процес обробки виконується за один етап, в одній і тій же камері. У технологічній камері протікають різні екзотермічні реакції, а саме: - гасіння або гідратація сполуки кальцію/магнію присутньою в забруднених відходах водою, а саме, перетворення оксиду кальцію і/або оксиду магнію на відповідний гідроксид, - майже повне окислення більшості органічних сполук, які перетворюються, по суті, у воду і СО2, - насичення вуглекислотою сполук кальцію/магнію, - можливе, щонайменше, часткове окислення сполук металів/забруднених відходів у відповідні оксиди металів. Несподівано було встановлено, що за допомогою регулювання параметрів, що відносяться до часу перебування в камері, аерації матеріалів і температури, є можливим для окислення сполук металів, пов'язаного з виділенням тепла від інших реакцій, зробити технологічний процес автотермічним, щонайменше, у встановленому режимі. Інші подробиці і особливості дійсного винаходу стануть очевидними з приведеного нижче опису за допомогою не обмежуючого прикладу із посиланням на креслення, що додаються. Фіг. 1 показує схематичний вигляд в розрізі пристрою для здійснення обробки згідно винаходу. Фіг. 2 показує вигляд в розрізі одного з варіантів здійснення винаходу. На різних фігурах однакові або подібні елементи позначаються однаковими посиланням. Кращий пристрій для здійснення способу згідно дійсному винаходу показаний на фіг. 1 для часткового прикладу обробки сталевої вторинної окалини. Показаний на фіг. 1 пристрій включає камеру 1, що має декілька відсіків, яка допускає температурний режим обробки до 600°С. Це дозволяє використання технологічного процесу без застосування вогнетривів, простого в здійсненні і недорогого. Переважно, ця камера оснащена зовнішніми пальниками (не показані), від яких, при необхідності, підводиться тепло, а саме, якщо температура в камері опускається нижче 300°С. Верхній відсік 2 (завантажувальний відсік) використовується для завантаження забрудненої вторинної окалини і сполуки кальцію/магнію, переважно, 95308 12 через два роздільні впускні отвори 3 і 4. Крім того, завантажувальний відсік 2 включає засоби для гомогенізації, переважно, у вигляді однієї або декількох перемішуючих лопатей 5, які обертаються відносно центральної осі 6, перемішуючи тверді речовини, що скупчуються на нерухомій черіні 7. Крім того, можливо передбачити одну або декілька нерухомих перемішуючих лопатей у поєднанні з черінню, що обертається, для перемішуючих лопатей і механічні черіні, або поєднання цих варіантів. У показаному прикладі два випускні отвори 8 і 9 для газу дозволяють вивантаження рухомих вверх гарячих газів, після того, як відбувся їх теплообмін із завантаженими твердими речовинами. Ці заздалегідь підігріті тверді речовини падають, проходячи крізь центральний отвір 10, на черінь 11 розташованого нижче відсіку. Під час роботи цієї каскадної схеми відбувається обмін між потоком газу і твердими речовинами. Черінь 11 забезпечена одним або декількома розташованими по периферії отворами 12, через які перемішані тверді речовини проходять крізь щонайменше одну наступну мішальну лопать в розташований нижче відсік. Так само, тверді речовини послідовно переміщаються аж до останнього відсіку (випускного відсіку 13), перемішуючись з максимально інтенсивним обміном між твердими речовинами і потоком газу, перш за все, для того, щоб підтримувати вищеназвані реакції окислення. Випускний відсік 13 служить, перш за все, для того, щоб заздалегідь підігрівати свіжі порції газу і охолоджувати оброблену вторинну окалину. Перш за все, випускний відсік включає випускний отвір 14 для розвантаження цієї обробленої вторинної окалини і впускний отвір 15 для впускання газу, що містить кисень. В основному, кількість відсіків в пристрої залежить від тривалості обробки, необхідної для якнайповнішого окислення спочатку присутніх органічних сполук. По вибору, нагріте або не нагріте повітря може вводитися як доповнення в кожен відсік через впускні отвори 16 для газу. На фіг. 2 показана виконана у вигляді одного відсіку камера 17, яка може бути нагріта електричними нагрівальними елементами 22. Камера має циліндрову форму і забезпечена перемішуючою лопаттю 18, що обертається із швидкістю приблизно 3 об./хв. Камера оснащена засобами 19 для завантаження твердих речовин, впускним отвором 20 для повітря і випускним отвором 21 для газу, а також патрубком 23 для вимірювання температури твердих речовин і для відбору проб. У всіх нижче приведених прикладах прокатна окалина обробляється негашеним вапном промислової якості. Вихідна загальна кількість вуглеводнів в забрудненій вторинній окалині або їх кінцевий вміст в обробленій вторинній окалині визначається за допомогою вилучення тетрагідрофурану в екстракторі Сокслета, за яким слідує дистиляція в ротаційному випаровувачі «Rotavapor». Забруднена вторинна окалина заздалегідь висушується при температурі 105°С. Якщо виміряна загальна кількість вуглеводнів складає менше 0,1%, вважається, що оброблена вторинна окалина не містить залишкових вуглеводнів. 13 У всіх випадках вторинна окалина обробляється в дослідно-промисловій установці, такій, яка показана на фіг. 2, використовуючи загальний метод роботи. Експлуатаційний режим полягає в наступному: - попереднє підігрівання камери до заздалегідь визначеної початкової температури, - завантаження матеріалів, чергуючи вапно і вторинну окалину, - безперервне перемішування суміші, - вимірювання температури твердих речовин для того, щоб контролювати проходження екзотермічної реакції, - узяття проби в кінці дослідження, - припинення реакції в пробі шляхом контакту з рідким азотом (безкисневе охолоджування і атмосфера), - вимірювання вмісту залишкових вуглеводнів в узятій пробі. Приклад 1 7,4 кг вторинної окалини, що містить 6% за масою вуглеводнів і 14% за масою води, були оброблені в дослідно-промисловій установці 1,6 кг вапна, тобто вапно складало 18% за масою. Були виконані дві подібні обробки при різних початкових температурах обробки: у першому випадку при 200°С, в другому - при 300°С. В обох випадках оброблений продукт був порошкоподібним і таким, що легко транспортується, і вміст залишкових вуглеводнів в ньому був менше 0,1%. При початковій температурі 200 °С, мав місце індукційний період приблизно 1,5 години перед істотним виділенням тепла в результаті окислювальних реакцій, яке робить процес автотермічним. При 300°С індукційний період не перевищив 0,5 години. Максимальна температура твердих речовин була дещо вище 500°С. Тривалість обробки, що була потрібна для повного окислення вуглеводнів, була менше 2 годин. Цей приклад показує наявність користі в підводі тепла від зовнішнього джерела для того, щоб значно зменшити індукційний період і, тим самим, загальну тривалість обробки для повного окислення вуглеводнів. Приклад 2 Вторинна окалина, забруднена 1,7% за масою вуглеводнями і 14% за масою водою, була піддана 95308 14 обробці при початковій температурі 300°С. Було використано додавання негашеного вапна в кількості 18% за масою, тобто 1,6 кг вапна на 7,5 кг вторинної окалини. Оброблений продукт був порошкоподібним і таким, що легко транспортується, а вміст залишкових вуглеводнів в ньому був менше 0,1%. Цей експеримент був порівняний з другим експериментом прикладу 1, виконаним за подібних умов (300°С і 18% вапна), але що починався з вторинною окалиною, більш забрудненою вуглеводнями (6%). Коли початковий вміст вуглеводнів був менший, досягнута твердими речовинами максимальна температура була нижча, менше 500°С, і це мало місце після коротшої обробки, менше 1,5 години. Приклад 3 Теплова обробка завантажених речовин, що містять вуглеводні, зазвичай приводить до істотного виділення летких органічних сполук. Тому було корисно оцінити умови в разі обробки згідно винаходу. 10 кг вторинної окалини, що містить 2,9% за масою вуглеводнів і 19% за масою води, було оброблено при початковій температурі 300°С в показаній на фіг. 2 дослідно-промисловій установці 2,5 кг гашеного вапна, тобто 20% за масою. Оброблений продукт був порошкоподібним і таким, що легко транспортується, а вміст залишкових вуглеводнів в ньому був менше 0,1%. За умов цього експерименту середній вміст 3 летких органічних сполук 1500 мг/см у витікаючому газі спостерігався в тому випадку, якщо вуглець вуглеводнів вторинної окалини був повністю перетворений в леткі органічні сполуки. Фактично, вимірювання летких органічних сполук під час експерименту проте показало значно менший середній 3 вміст, що становить менше ніж 60 мг/см . Завдяки цьому процесу для обробки вапном, виділення летких органічних сполук було майже в 25 разів менше середнього значення. Слід розуміти, що дійсний винахід не обмежується вищеописаними способами здійснення, і що окрім них може бути створено безліч модифікацій, не виходячи при цьому за межі формули винаходу, що додається. 15 Комп’ютерна верстка Л.Литвиненко 95308 Підписне 16 Тираж 23 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for treatment of contaminated metallic residues

Автори англійськоюRoth Jean-Luc, Piezanowski, Ludivine, Pelletier, Marc, Laudet, Alain

Назва патенту російськоюСпособ обработки загрязненных металлических отходов

Автори російськоюРот Жан-Люк, Пьезановски Людивин, Пелетье Марк, Лоде Ален

МПК / Мітки

МПК: C22B 1/00, C22B 7/02, F27B 17/00, F27B 9/18, F26B 17/00, C22B 7/00

Мітки: спосіб, відходів, забруднених, обробки, металевих

Код посилання

<a href="https://ua.patents.su/8-95308-sposib-obrobki-zabrudnenikh-metalevikh-vidkhodiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб обробки забруднених металевих відходів</a>

Попередній патент: Панель, перш за все підлогова панель

Випадковий патент: Об'ємна логічна іграшка-головоломка "нова сфера марусенка"