Бурова коронка

Номер патенту: 104239

Опубліковано: 10.01.2014

Автори: Супрун Михайло Вікторович, Соколов Олександр Миколайович, Шульженко Олександр Олександрович, Гаргін Владислав Герасимович, Квач Володимир Васильович, Богданов Роберт Костянтинович, Закора Анатолій Петрович

Формула / Реферат

1. Бурова коронка різального типу для буріння з відбором керна, що містить корпус, розділений промивними пазами на сектори, на яких за схемою перекриття в центральній, свердловиноутворюючій і керноутворюючій частинах закріплені різці з алмазно-твердосплавними пластинами (АТП), зносостійка поверхня яких на свердловиноутворюючій і керноутворюючій частинах секторів розташована під кутом ![]() до периферії корпусу, a також калібрувальні зносостійкі вставки, яка відрізняється тим, що різальні крайки алмазно-твердосплавних пластин армовані елементами призматичної форми, зносостійкість яких перевищує зносостійкість різальної поверхні АТП в 2…3 рази, у яких одна з бічних поверхонь збігається з різальною поверхнею алмазно-твердосплавної пластини, причому у свердловино- і керноутворюючих різців поперечна вісь зносостійкої пластини АТП розташована під кутом

до периферії корпусу, a також калібрувальні зносостійкі вставки, яка відрізняється тим, що різальні крайки алмазно-твердосплавних пластин армовані елементами призматичної форми, зносостійкість яких перевищує зносостійкість різальної поверхні АТП в 2…3 рази, у яких одна з бічних поверхонь збігається з різальною поверхнею алмазно-твердосплавної пластини, причому у свердловино- і керноутворюючих різців поперечна вісь зносостійкої пластини АТП розташована під кутом ![]() від напрямку вектора обертання, а у різців, розміщених в центральній частині секторів, кут

від напрямку вектора обертання, а у різців, розміщених в центральній частині секторів, кут ![]() і їх різальні крайки розташовані на одній лінії, що проходить через центр коронки, а на керноутворюючих частинах секторів додатково прикріплені керноутворюючі вставки, зносостійка поверхня яких виконана циліндричної форми і її твірна розташована паралельно до напрямку обертання.

і їх різальні крайки розташовані на одній лінії, що проходить через центр коронки, а на керноутворюючих частинах секторів додатково прикріплені керноутворюючі вставки, зносостійка поверхня яких виконана циліндричної форми і її твірна розташована паралельно до напрямку обертання.

2. Бурова коронка за п. 1, яка відрізняється тим, що армування пластин АТП більш зносостійкими елементами виконано з дублюванням по лінії різання та із збільшенням їх довжини на свердловино- і керноутворюючих ділянках АТП, яка визначається за такою залежністю:

![]() ,

,

де: ![]() - довжина зносостійких елементів на свердловино- і керноутворюючих ділянках АТП;

- довжина зносостійких елементів на свердловино- і керноутворюючих ділянках АТП;

![]() - довжина зносостійких елементів.

- довжина зносостійких елементів.

3. Бурова коронка за п. 1, яка відрізняється тим, що кути ![]() повороту зносостійких пластин АТП свердловино- і керноутворюючих різців визначаються за такою залежністю:

повороту зносостійких пластин АТП свердловино- і керноутворюючих різців визначаються за такою залежністю:

![]() ,

,

де: ![]() - кут повороту зносостійких пластин АТП свердловиноутворюючих різців;

- кут повороту зносостійких пластин АТП свердловиноутворюючих різців;

![]() - кут повороту зносостійких пластин АТП керноутворюючих різців.

- кут повороту зносостійких пластин АТП керноутворюючих різців.

4. Бурова коронка за п. 1, яка відрізняється тим, що калібрувальні вставки циліндричної форми виступають з корпусу коронки на величину:

![]() ,

,

де: ![]() - величина виступу калібруючих вставок циліндричної форми з корпусу коронки;

- величина виступу калібруючих вставок циліндричної форми з корпусу коронки;

![]() - радіус пластини АТП.

- радіус пластини АТП.

5. Бурова коронка за п. 1, яка відрізняється тим, що радіус ![]() твірної керноутворюючих вставок визначається за такою залежністю:

твірної керноутворюючих вставок визначається за такою залежністю:

![]() ,

,

де: ![]() - радіус зносостійкої поверхні калібруючих вставок циліндричної форми;

- радіус зносостійкої поверхні калібруючих вставок циліндричної форми;

![]() - радіус пластини АТП.

- радіус пластини АТП.

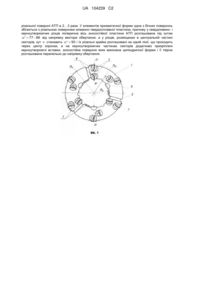

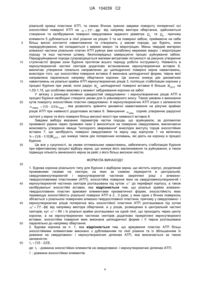

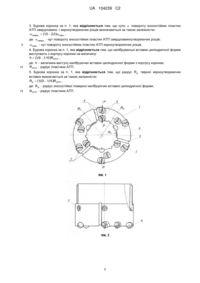

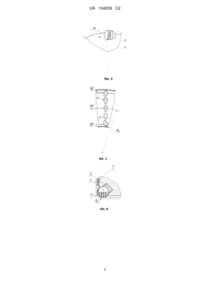

Текст

Реферат: Бурова коронка різального типу для буріння з відбором керна містить корпус, розділений промивальним пазами на сектори, на яких за схемою перекриття в центральній, свердловиноутворюючій і керноутворюючій частинах закріплені різці з алмазнотвердосплавними пластинами (АТП), зносостійка поверхня яких на свердловиноутворюючій і кернооутворюючій частинах секторів розташована під кутом до периферії корпусу, а також калібрувальні зносостійкі вставки. При цьому для підвищення продуктивності і поліпшення стабілізації процесу відбору керна, різальні крайки алмазно-твердосплавних пластин армовані спеціальними елементами призматичної форми, зносостійкість яких перевищує зносостійкість UA 104239 C2 (12) UA 104239 C2 різальної поверхні АТП в 2…3 рази. У елементів призматичної форми одна з бічних поверхонь збігається з різальною поверхнею алмазно-твердосплавної пластини, причому у свердловино- і керноутворюючих різців поперечна вісь зносостійкої пластини АТП розташована під кутом 77 86 від напрямку вектора обертання, а у різців, розміщених в центральній частині секторів, кут становить 90 і їх різальні крайки розташовані на одній лінії, що проходить через центр коронки, а на керноутворюючих частинах секторів додатково прикріплені керноутворюючі вставки, зносостійка поверхня яких виконана циліндричної форми і її твірна розташована паралельно до напрямку обертання. UA 104239 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до породоруйнуючого інструменту, а саме до бурових коронок, і може бути використаний при бурінні геологорозвідувальних свердловин. Відоме бурове долото (див. наприклад, WO 2011043717 A1, 14.04.2011) для буріння глибоких свердловин на нафту і газ, у якого зовнішня частина лопатей армована різцями з алмазно-твердосплавними пластинами (АТП), алмазна поверхня пластини повернена у бік калібруючої частини корпусу, що частково збігається з розташуванням різців з АТП у технічному рішенні, що заявляється, де дані пластини АТП, перш за все, призначені для створення свердловини і керна визначеного діаметра. Суттєвим недоліком долота є неможливість розташування різців з поворотом алмазної поверхні АТП для калібрування свердловини по її діаметру, де різальна частина АТП переходить в калібруючу і, внаслідок дії в процесі буріння високих знакозмінних динамічних навантажень і в сукупності з поперечними, крутильними та згинальними навантаженнями, призводить до руйнування різальних крайок різців і припинення буріння. Крім того, алмазна поверхня у різців звернена частково у бік забою, а частково до периферії, тому в разі руйнування алмазної пластини в схемі перекриття різцями забою, відбувається безпосереднє контактування бічної твердосплавної поверхні державки різця і периферійної частини АТП з гірською породою, що призводить до катастрофічного зносу пластини АТП і припиненню буріння. Відома також найбільш близька по технічній суті до пропонованої коронка для буріння з відбором керна (див. "Буровой инструмент для геологоразведочных скважин". Справочник /Н.И. Корнилов и др. - М.: Недра, 1990. - 179 с), яка має корпус, армований декількома конструкціями різців і з утворенням діаметра свердловини різцями, які мають негативний кут різання, як поверхні забою, так і оберненою гранню з негативним кутом, і калібрує діаметр свердловини (рис. 4.2, елементи ріжучої вставки "а" і "б"). Суттєвим недоліком коронки є розміщення різця, що калібрує діаметр свердловини (рис. 4.2, "б"), де негативний кут різання, що створює поверхні вибою свердловини (горизонтальна лінія положення кута 7), замикається ребром пластини, що калібрує діаметр свердловини (похила лінія кута 5), що створює гранично неприпустимий ефект, а саме, концентрацію вибуреного шламу в кутовій зоні між двома гранями пластин, калібруючої та різальної, що призводить до швидкого зносу різця. Гідравлічна енергія промивної рідини, що подається до коронки, використовується не ефективно, так як її рух здійснюється по найкоротшій відстані через глибокі пази 2 (рис.4.2, поздовжній розріз коронки). Армування коронки чотирма видами твердосплавних пластин (1, 6, 7 і 8, рис. 4.1), блока різців 1 в пакеті (рис. 4.2, "а") при дотриманні технології виготовлення і паяння різців не виключає наявності биття і відхилень розмірів виступаючих кромок різців, що не забезпечує достатньої стабілізації інструменту і в цілому ефективності процесу буріння. Недоліки описаної бурової коронки такі ж, як і в попереднього аналога. В основу винаходу поставлена задача такого вдосконалення елементів конструкції бурової коронки різального типу, при якому за рахунок запропонованої схеми розташування породоруйнуючих і калібруючих різців і зносостійких вставок, а також різців з АТП, армованих більш зносостійким матеріалом, які врівноважують при бурінні розподіл навантажень, забезпечуючи умови для поліпшення стабілізації коронки в напрямку буріння і, при достатніх умовах забезпечення промивки і виносу шламу, знижують зношення і руйнування зносостійкої пластини АТП, з'єднань пайки, що у сукупності, за умови оптимальних навантажень, забезпечить стабілізацію буріння при ефективному процесі відбору керна, що знизить його заклинювання і руйнування, а також підвищить відсотки виносу керна за рейс з його більш високою якістю. Поставлена задача вирішується так, що в буровій коронці різального типу для буріння з відбором керна, що містить корпус, розділений промивними пазами на сектори, на яких за схемою перекриття в центральній, свердловиноутворюючій і керноутворюючій частинах закріплені різці з алмазно-твердосплавними пластинами (АТП), зносостійка поверхня яких на свердловиноутворюючій і керноутворюючій частинах секторів розташована під кутом до периферії корпусу, а також калібрувальні зносостійкі вставки, згідно з винаходом, різальні крайки алмазно-твердосплавних пластин армовані спеціальними елементами призматичної форми, зносостійкість яких перевищує зносостійкість різальної поверхні АТП в 2…3 рази, у яких одна з бічних поверхонь збігається з різальною поверхнею алмазно-твердосплавної пластини, причому у свердловино- і керноутворюючих різців поперечна вісь зносостійкої пластини АТП розташована під кутом 77 86 від напрямку вектора обертання, а у різців, розміщених в центральній частині секторів, кут 90 і їх різальні крайки розташовані на одній лінії, що проходить через центр коронки, а на керноутворюючих частинах секторів додатково прикріплені керноутворюючі вставки, зносостійка поверхня яких виконана циліндричної форми і її твірна розташована паралельно до напрямку обертання. При цьому: 1 UA 104239 C2 5 10 15 20 25 30 35 40 45 50 55 - армування пластин АТП більш зносостійкими елементами виконано з дублюванням в лінії різання та із збільшенням їх довжини на свердловино- і керноутворюючих ділянках АТП, яка визначається за такою залежністю: l1 1 5 2,0 l , , де: l1 - довжина зносостійких елементів на свердловино- і керноутворюючих ділянках АТП; l - довжина зносостійких елементів; - кути повороту зносостійких пластин АТП свердловино- і керноутворюючих різців визначається за такою залежністю: сверд . 1,5 2,0 керн. де: сверд . - кут повороту зносостійких пластин АТП свердловиноутворюючих різців; керн. - кут повороту зносостійких пластин АТП керноутворюючих різців; - калібрувальні вставки циліндричної форми виступають з корпусу коронки на величину: h 1 6 1 10 RАТП , де: h - величина виступу калібруючих вставок циліндричної форми з корпусу коронки; R АТП - радіус пластини АТП; - радіус R в твірної керноутворюючих вставок визначається за такою залежністю: Rв 103 115 RАТП , , , де: R в - радіус зносостійкої поверхні калібруючих вставок циліндричної форми; R АТП - радіус пластини АТП. Сукупність наведених ознак бурової коронки забезпечує підвищення показників буріння свердловини і стабілізацію процесу відбору керна, запобігаючи його руйнуванню, а також підвищуючи його якість і відсоток виходу. Причинно-наслідковий зв'язок між запропонованою сукупністю ознак і технічними ефектами, які досягаються при її реалізації, полягає у наступному. В процесі буріння різці з пластинами АТП, що виступають над поверхнею корпусу коронки, під дією осьового навантаження створюють в масиві породи зону руйнування. Виконані з більш твердого і зносостійкого матеріалу спеціальні елементи призматичної форми, у яких одна з бокових поверхонь збігається з різальною поверхнею алмазно-твердосплавних пластин в процесі роботи будуть поступово оголюватися і виступати з менш твердого і зносостійкого матеріалу різальної крайки пластини АТП, приймаючи на себе більш високі контактні навантаження і створюючи в масиві гірської породи, що бурять, зону передруйнування, яка складається з мережі макро- і мікротріщин. Передруйнування породи супроводжується малими затратами потужності за рахунок утворення ступінчастою форми зони передруйнування протягом усього періоду роботи інструменту. Менш твердий матеріал алмазної частини різальних платин АТП, проходячи слідом по забою, буде руйнувати вже ослаблену мережею макро- і мікротріщин породу і великі частинки шламу, безпосередньо завершуючи процес руйнування часток породи. Місце контакту різальних крайок різців, що утворюють діаметр свердловини і керна, є одним з найважливіших чинників, що створюють при впровадженні в гірську породу додатковий момент, сприяючий можливому зламу керна, ймовірність якого збільшується на практиці з глибиною буріння, що зменшує його показність для випробування. Утворення шламу в привибійній зоні, а також при терті керна в керноприймальній трубі, накопичення шламу і ущільнення його, призводять до явища "холодного зварювання" та приводить до руйнування керна. У технічному рішенні, що надається, можливість ротації різальної поверхні коронки знижується за рахунок цілого ряду факторів і перш за все за рахунок того, що зони сполучення забою з циліндричними поверхнями свердловини і керна виконані плавно сполученими поверхнями, що утворені різальними кромками різців з АТП круглої форми, армованих більш зносостійкими елементами призматичної форми у поперечному перерізі, у яких одна з поверхонь може збігатися зі зносостійкою алмазною поверхнею пластини АТП, при цьому зносостійкі елементи дозволяють при бурінні створювати на вибої рельєфний, гребінчастий профіль, додатково стабілізуючий положення коронки в свердловині. У разі установки пластин АТП взаємним перекриттям більш зносостійких елементів пропонована конструкція може бути використана для буріння більш твердих та абразивних порід. Максимальна руйнівна здатність бурової коронки при мінімальних енергетичних витратах буде забезпечена при дотриманні додаткових умов відповідно до пп. 2-5 формули, оскільки вони спрямовані на оптимальний вибір співвідношення розмірів зони передруйнування і зони контакту різців бурової коронки з гірською породою. При цьому шлам під торцем коронки буде невеликих розмірів і в незначній кількості, що полегшує роботу різцям коронки. Вони остаточно 2 UA 104239 C2 5 10 15 20 25 30 35 40 45 50 55 зруйнують передруйновану породу без додаткових на це зусиль і збільшення потужності. На кресленні проілюстрована пропонована бурова коронка: де на фіг. 1 схематично зображені різальна та калібруюча частини коронки; на фіг. 2 - коронка в поздовжньому положенні; на фіг. 3 дана схема утворення різальними крайками різців з АТП 3, армованих більш зносостійкими елементами 5, сполучених з ділянками забою, що утворюють циліндричні поверхні свердловини і керна; на фіг. 4 дано розташування центральних породоруйнуючих різців на корпусі 1 між свердловино- і керноутворюючими різцями, у яких алмазні пластини розташовані на радіусі R p з кутом установки 90 ; на фіг. 5 подана схема утворення ділянки сполучення поверхні забою з циліндричною поверхнею керна при контакті різальної крайки різця 4 і зносостійкою керноутворюючою та калібруючою поверхнею вставки 6; на фіг. 6 показана схема розташування різців 3 з АТП, армованих більш зносостійкими елементами 5 на різальній поверхні з плоским торцем (схема А) і з випуклим торцем (схема Б); на фіг. 7 показаний негативний кут різання різців 3; на фіг. 8 показана різальна поверхня АТП, армована більш зносостійкими елементами 5 для різально-калібруючих різців коронки. Бурова коронка складається з корпусу 1, розділеного промивальним пазами 2 на сектори, армовані різцями 3 з алмазно-твердосплавними пластинами (АТП) 4, розміщеними в центральній, свердловино-і керноутворюючих частинах секторів за схемою перекриття, зносостійка поверхня яких на свердловино- і керноутворюючих частинах секторів розташована під кутом до периферії корпусу, а також кернокалібруючими зносостійкими вставками 6 та калібруючими свердловину і керн вставками 7, при цьому зносостійка поверхня алмазнотвердосплавних пластин армована більш зносостійкими елементами призматичної форми 5, у яких одна з бічних поверхонь збігається з різальною поверхнею АТП і їх зносостійкість в 2,0-3,0 рази перевищує зносостійкість різальної поверхні АТП, причому у свердловино- та керноутворюючих різців 3 поперечна вісь зносостійкої пластини АТП 4 розташована під кутом 77 86 від напрямку вектора обертання, а до різців з АТП 4, розміщених у центральній частині секторів, кут становить 90°, при цьому їх різальні крайки розташовані на одній лінії, що проходить через центр коронки. Армування пластин АТП 4 більш зносостійкими елементами 5 виконано у тому числі з дублюванням в лінії різання та із збільшенням їх довжини на свердловино- й керноутворюючих ділянках АТП, яка визначається за такою залежністю: l1 1 5 2,0 l , , де: l1 - довжина зносостійких елементів на свердловино- й керноутворюючих ділянках АТП; l - довжина зносостійких елементів. Кути повороту зносостійких пластин АТП 4 свердловино- й керноутворюючих різців 3 визначаються за такою залежністю: сверд . 1,5 2,0 керн. де: сверд . - кут повороту зносостійких пластин АТП свердловиноутворюючих різців; керн. - кут повороту зносостійких пластин АТП керноутворюючих різців. При цьому зносостійка поверхня калібруючи вставок 6 виконана циліндричної форми і її твірна розташована паралельно до напрямку обертання, а її радіус R в визначається за такою залежністю: Rв 103 115 RАТП , , , де: R в - радіус зносостійкої поверхні калібруючих вставок циліндричної форми; R АТП - радіус пластини АТП. Крім того, калібруючі вставки циліндричної форми виступають з корпусу коронки на величину: h 1 6 1 10 RАТП , де: h - величина виступу калібруючих вставок 7 циліндричної форми з корпусу коронки; R АТП - радіус пластини АТП. Пропонована бурова коронка працює таким чином. За допомогою різьби коронку закріплюють на колонкової трубі і в процесі буріння вона є кінцевою опорою поставу бурильних труб, відчуваючи при обертанні комплекс високих поперечних, поздовжніх, крутильних і згинальних навантажень. При цьому подачу промивної рідини на забій, очистку його від шламу гірської породи, що руйнують у процесі, здійснюють через промивні пази 2 на корпусі коронки. При бурінні осьове зусилля та крутний момент передаються на різці 3 з пластинами АТП 4. Виконані з більш твердого та зносостійкого матеріалу елементи 5 пластини АТП у процесі роботи будуть поступово оголюватися на 3 UA 104239 C2 5 10 15 20 25 30 різальній кромці пластини АТП, та своєю бічною гранню завдяки повороту поперечної осі зносостійкої поверхні АТП на 77 86 від напряму вектора обертання, здійснюється створення та калібрування поверхні свердловини заданого діаметра D c та Dk , причому елементи 5 дублюються в лінії різання на різцях 3 та на поверхні забою, приймаючи на себе більш високі контактні навантаження та створюють у масиві породи, що бурять, зони передруйнування, які складаються з мережі макро- та мікротріщин. Менш твердий матеріал алмазної частини різальних платин АТП руйнує вже ослаблену мережею макро- і мікротріщин породу та інші частинки шламу, безпосередньо завершуючи процес руйнування забою. Передруйнування породи супроводжується малими витратами потужності за рахунок утворення ступінчастої форми зони буріння протягом всього періоду роботи інструменту. Наявність в керноутворюючій частині секторів додатково встановлених керноутворюючих вставок 6, виключає утворення локально направлених до циліндричної поверхні керна навантажень, внаслідок того, що зносостійка поверхня вставок 6 виконана циліндричної форми, твірна якої направлена паралельно напряму обертання коронки. Це значно знижує дію динамічних навантажень на різальні крайки АТП керноутворюючих різців 3, поліпшує стабілізацію коронки у процесі буріння при умові, коли радіус R в циліндричної поверхні вставки 6 більше R АТП на 1,03-1,15, що особливо важливо у момент забурювання коронки на забої. У зв'язку з різницею лінійних швидкостей свердловино- і керноутворюючих різців АТП в процесі буріння необхідно створити умови для їх рівномірного зносу. Такою умовою є виконання кутів повороту зносостійких пластин свердловино- й керноутворюючих АТП згідно з залежністю сверд . 1,5 2,0 керн. , яка дозволить зрівняти динамічні навантаження на ріжучих крайках різців АТП при наявності додаткових вставок 6. Зменшення керн. сприяє утворенню радіусної галтелі у керна та його поверхні більш високої якості при наявності вставок 6. Завдяки вибору вказаних параметрів частки породи, що зруйнували, за допомогою промивної рідини через промивні пази 2 виносяться на поверхню свердловини, виключаючи можливість утворення явища "холодного зварювання" внаслідок виступу торців зносостійких вставок 7, що калібрують поверхні свердловини та керну над корпусом 1 на величину h 1 6 1 10 RАТП , що знижує також дію поперечних коливань, які діють на коронку в процесі буріння. Це все у сукупності, за умови оптимальних навантажень, забезпечить стабілізацію буріння при ефективному процесі відбору керна, що знижує його заклинювання та руйнування, а також підвищує кількість винесеного керна за рейс з його більш високою якістю. ФОРМУЛА ВИНАХОДУ 35 40 45 50 55 1. Бурова коронка різального типу для буріння з відбором керна, що містить корпус, розділений промивними пазами на сектори, на яких за схемою перекриття в центральній, свердловиноутворюючій і керноутворюючій частинах закріплені різці з алмазнотвердосплавними пластинами (АТП), зносостійка поверхня яких на свердловиноутворюючій і керноутворюючій частинах секторів розташована під кутом до периферії корпусу, a також калібрувальні зносостійкі вставки, яка відрізняється тим, що різальні крайки алмазнотвердосплавних пластин армовані елементами призматичної форми, зносостійкість яких перевищує зносостійкість різальної поверхні АТП в 2…3 рази, у яких одна з бічних поверхонь збігається з різальною поверхнею алмазно-твердосплавної пластини, причому у свердловино- і керноутворюючих різців поперечна вісь зносостійкої пластини АТП розташована під кутом 77 86 від напрямку вектора обертання, а у різців, розміщених в центральній частині секторів, кут 90 і їх різальні крайки розташовані на одній лінії, що проходить через центр коронки, а на керноутворюючих частинах секторів додатково прикріплені керноутворюючі вставки, зносостійка поверхня яких виконана циліндричної форми і її твірна розташована паралельно до напрямку обертання. 2. Бурова коронка за п. 1, яка відрізняється тим, що армування пластин АТП більш зносостійкими елементами виконано з дублюванням по лінії різання та із збільшенням їх довжини на свердловино- і керноутворюючих ділянках АТП, яка визначається за такою залежністю: l1 1 5 2,0 l , , де: l1 - довжина зносостійких елементів на свердловино- і керноутворюючих ділянках АТП; l - довжина зносостійких елементів. 4 UA 104239 C2 3. Бурова коронка за п. 1, яка відрізняється тим, що кути повороту зносостійких пластин АТП свердловино- і керноутворюючих різців визначаються за такою залежністю: сверд . 1,5 2,0 керн. , де: сверд . - кут повороту зносостійких пластин АТП свердловиноутворюючих різців; 5 10 керн. - кут повороту зносостійких пластин АТП керноутворюючих різців. 4. Бурова коронка за п. 1, яка відрізняється тим, що калібрувальні вставки циліндричної форми виступають з корпусу коронки на величину: h 1 6 1 10 RАТП , де: h - величина виступу калібруючих вставок циліндричної форми з корпусу коронки; R АТП - радіус пластини АТП. 5. Бурова коронка за п. 1, яка відрізняється тим, що радіус R в твірної керноутворюючих вставок визначається за такою залежністю: Rв 103 115 RАТП , , , 15 де: R в - радіус зносостійкої поверхні калібруючих вставок циліндричної форми; R АТП - радіус пластини АТП. 5 UA 104239 C2 6 UA 104239 C2 Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Автори англійськоюZakora Anatolii Petrovych, Shulzhenko Oleksandr Oleksandrovych, Kvach Volodymyr Vasyliovych, Suprun Mykhailo Viktorovych, Harhin Vladyslav Herasymovych, Sokolov Oleksandr Mykolaiovych

Автори російськоюЗакора Анатолий Петрович, Шульженко Александр Александрович, Квач Владимир Васильевич, Супрун Михаил Викторович, Гаргин Владислав Герасимович, Соколов Александр Николаевич

МПК / Мітки

МПК: E21B 10/46

Код посилання

<a href="https://ua.patents.su/9-104239-burova-koronka.html" target="_blank" rel="follow" title="База патентів України">Бурова коронка</a>

Попередній патент: Гідромотор

Наступний патент: Кранове ходове колесо з еластичною кільцевою вставкою

Випадковий патент: Буферний каскад