Установка для очищення димових газів, що відходять з коксової печі

Номер патенту: 41178

Опубліковано: 12.05.2009

Автори: Лобов Олександр Олександрович, Данілін Євген Олексійович, Свірін Андрій Володимирович

Формула / Реферат

1. Установка для очищення димових газів, що відходять з коксової печі, яка містить

a) щонайменше одну коксову піч, з'єднану з димовою трубою за допомогою лежака, обладнаного шибером, розміщеним в зоні примикання лежака до димової труби,

b) контур очищення димових газів, який включає котел-утилізатор, димосос, який оснащено регулятором витрачання димових газів, при цьому вхід зазначеного контуру очищення димових газів підключений до лежака в зоні примикання лежака до коксової печі, а вихід контуру очищення димових газів підключений до димової труби, яка відрізняється тим, що

c) установка обладнана обвідним каналом, що з'єднує лежак з виходом контуру очищення димових газів, при цьому вхід обвідного каналу пов'язаний з зазначеним лежаком у зоні примикання лежака до димової труби перед шибером по ходу руху димових газів,

d) а вихід обвідного каналу пов'язаний з зазначеним контуром очищення димових газів у зоні примикання виходу контуру очищення димових газів до димової труби, після димососа, по ходу руху димових газів,

e) при цьому вказаний обвідний канал обладнано клапаном аварійного скидання димових газів.

2. Установка за п. 1, яка відрізняється тим, що контур очищення димових газів містить щонайменше один додатковий газохід, який призначено для додаткової подачі димових газів, що відходять щонайменше з одного додаткового паливоспалювального агрегату, в котел-утилізатор.

3. Установка за п. 1 або п. 2, яка відрізняється тим, що контур очищення димових газів містить регулятор подачі димових газів в котел-утилізатор.

Текст

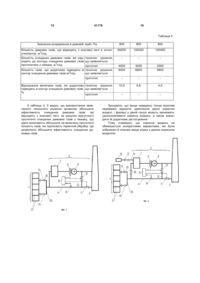

1. Установка для очищення димових газів, що відходять з коксової печі, яка містить a) щонайменше одну коксову піч, з'єднану з димовою трубою за допомогою лежака, обладнаного шибером, розміщеним в зоні примикання лежака до димової труби, b) контур очищення димових газів, який включає котел-утилізатор, димосос, який оснащено регулятором витрачання димових газів, при цьому вхід зазначеного контуру очищення димових газів підключений до лежака в зоні примикання лежака до коксової печі, а вихід контуру очищення димових газів підключений до димової труби, яка відрізняється тим, що U 2 (19) 1 3 утворюється твердий пористий продукт, що називається напівкокс. При подальшому нагріванні напівкокс втрачає залишкові летючі речовини і зазнає усадки, яка викликає його розшарування. При температурі виїде за 900°С напівкокс повністю перетворюється в кокс. Частина первинних продуктів коксування, а саме, первинний газ та смолисті речовини, стикаючись з розпеченими стінками та склепінням коксової печі, а також з коксом, піддаються піролізу. Газоподібні продукти коксування вловлюються і використаються як сировина для хімічної промисловості. Традиційно, процес коксування здійснюється в коксових печах або в коксовій батареї, яка містить, щонайменше, одну коксову піч. Перед завантаженням в коксову піч кам'яного вугілля виконують його підготовку, а саме, подрібнюють і готують шихту для коксування, що має певний компонентний склад, який забезпечує отримання кондиційного товарного коксу, що дозволяє збільшити продуктивність коксових печей. У коксовій печі процес коксування протікає пошарове, причому температура шарів поступово підвищується від нагрітих (вище 1000 °С) стінок коксової печі до середини завантаження. Відповідно до цього й склад шарів (починаючи від стінок) змінюється в такій послідовності: кокс напівкокс - пластичний стан - суха шихта - сира шихта. Коксування вважається закінченим, коли всі шари коксу зійдуться в середині коксової печі. До кінця коксування, внаслідок усадки утворюється так званий «коксовий пиріг», розділений у середній частині швом-розривом, який проходить паралельно гріючим стінкам камери коксування, а кожна половина «пирога» розчленована на більш або менш великі шматки тріщинами. Отриманий в печі кокс видаляється з неї коксовиштовхувачем і надходить до гасильного вагона, де розпечений кокс охолоджують водою або інертним газом («мокрий» або «сухий» спосіб). Для компактності коксового цеху та кращого використання тепла коксові печі поєднують у батареї, по 37-100 коксових печей в кожній, з загальними для всіх печей системами підведення опалювального газу, подачі вугілля, відводу сирого коксового газу й відводу димових газів. Коксова піч містить камеру коксування, обігрівальні простінки, що розташовані по обидва боки камери коксування, регенератори, систему відводу димових газів, яка складається з газоходів, розташованих по обидва боки коксової печі, при цьому газоходи примикають до лежака. У верхній частині камери коксування передбачені завантажувальні люки, з торців камера коксування закрита знімними дверима. Довжина камер коксування, як правило, складає 16м, висота 4-7 м, ширина 0,4-0,5 м. Обігрів камер коксування здійснюється за рахунок спалювання у вертикальних каналах простінків коксового, доменного або суміші різних горючих газів. Обігрів камер коксування є важливим для процесу коксування шихти, оскільки від рівномірності обігріву по довжині й висоті камер коксування багато в чому залежить якість отрима 41178 4 ного коксу, а умови спалювання та склад опалювального газу зумовлюють кількість та склад димових газів. Період коксування одного вугільного завантаження залежить від ширини камери коксування, температури в обігрівальних простінках, властивостей вугільної шихти і становить, як правило, 13-18 год. Однак, у ряді випадків, період коксування може бути збільшений і становити від 18 до 30 год. При зміні періоду коксування змінюється кількість опалювального газу на обігрів коксової печі й, відповідно, обсяг димових газів, що відходять від коксової печі. У процесі обігріву камер коксування шляхом спалювання у вертикальних опалювальних каналах горючого газу, зокрема - доменного, коксового або суміші коксового та доменного газу і т.д., утворюються димові гази, які містять оксиди азоту, оксиди вуглецю й оксиди сірки. Також димові гази можуть містити дрібнодисперсні вуглецеві частинки. Кількість і компонентний склад димових газів залежить від багатьох факторів. Основними з нихє: рівень температури в опалювальних каналах та умови спалювання опалювального газу; герметичність кладки гріючих стін камер коксування й опалювальної системи коксової печі, коефіцієнт надлишку повітря. Для ефективного здійснення процесу коксування в коксових печах необхідним є певний гідравлічний режим, який забезпечує необхідний температурний режим в кожній коксовій печі та ефективне згоряння опалювального газу. Так, для коксової печі оптимальним гідравлічним режимом є режим, який забезпечує у верхній частині коксової печі, під лючком оглядового отвору, невеликий надлишок тиску (0,1-5Па). Такий режим забезпечується при величині тяги в газоходах, розташованих по обидва боки коксової печі або коксової батареї, на рівні 200-300Па. Таке розрідження підтримується регуляторами, встановленими в газоходах, найкращий діапазон роботи яких забезпечується при розрідженні в лежаку 400-500Па. У процесі роботи коксової печі гідравлічний режим постійно змінюється. Зміна гідравлічного режиму залежить від багатьох факторів, зокрема, від завантаження коксової печі коксовим вугіллям, від герметичності кладки стінок коксової печі, від виду палива, яке використовується для опалення коксової печі, періоду коксування, температурних умов навколишнього середовища. Так, наприклад, при виборі коксового газу з теплотворною здатністю ~4000 ккал/м3 необхідним є один об'єм опалювального газу, а при виборі доменного газу, теплотворна здатність якого дорівнює ~900 3 ккал/м , необхідно використовувати більший об'єм опалювального газу у порівнянні з коксовим газом. Порушення оптимального гідравлічного режиму коксової печі приводить до погіршення рівномірності обігріву і, як наслідок, до погіршення якості товарного коксу, а також до збільшення собівартості товарного коксу. Крім того, зменшення розрідження (тяги) приводить до зниження продуктивності коксової печі, а збільшення розрідження - до появи нещільностей в системі 5 обігріву, до збільшення просисань сирого коксового й опалювального газів, погіршення умов спалювання опалювального газу і, як наслідок, до різкого збільшення вмісту забруднюючих речовин у димових газах. Тому підтримка оптимального гідравлічного режиму коксової печі на заданому рівні є необхідною умовою її роботи. Традиційно відведення димових газів з коксової батареї в атмосферу здійснюється через димову трубу. Як правило, коксова батарея з'єднана з димовою трубою за допомогою лежака, який з'єднує газоходи, розташовані по обидва боки коксової батареї. Лежак являє собою газохід з перетином від 2,5х2,5 м до 4х4 м. Як правило, лежак розташований під землею, а в зоні примикання лежака до димової труби встановлено шибер, призначений для регулювання розрідження в лежаку. Також в зоні примикання газоходів до лежака встановлено регулятори, призначені для регулювання розрідження в коксових печах, які входять до складу коксової батареї. Димова труба призначена для створення природного розрідження з метою відведення димових газів з коксової батареї. Димова труба складається з фундаменту, цоколя й стовбура. Внутрішня поверхня стовбура димової труби захищена футеровкою з цегли. Димова труба повинна бути тим вище, чим більша кількість димових газів та вміст в них забруднюючих речовин. Відомою є установка для очищення димових газів, що відходять з коксової печі (див. патент України № 38732, МПК С10В 45/00, F23J 15/00, опубл. 15.05.2001р.), яка містить: a) щонайменше, одну коксову піч, з'єднану з димовою трубою за допомогою лежака, обладнаного шибером, розміщеним в зоні примикання лежака до димової труби, b) контур очищення димових газів, який включає котел-утилізатор, димосос, який постачено регулятором витрачання димових газів, при цьому вхід зазначеного контуру очищення димових газів підключений до лежака в зоні примикання лежака до коксової печі, а вихід контуру очищення димових газів підключений до димової труби. Димові гази, які відходять з коксової печі, надходять до контуру очищення димових газів, що включає котел-утилізатор та димосос. У котліутилізаторі відбувається термічна обробка димових газів, в результаті якої відбувається знешкодження димових газів; також в котлі-утилізаторі відбувається відбір тепла від очищених димових газів. У відомій установці лежак, за допомогою якого коксова піч з'єднана з димовою трубою, не має засобів для регулювання потоку димових газів, що надходять до димової труби. Також конструктивною особливістю відомої установки є те, що вихід контуру очищення димових газів приєднаний до лежака у двох точках. При цьому потік очищених димових газів, які відходять з котла-утилізатора, розділяється на два потоки очищених димових газів, один з яких формує в лежаку протитечію потоку неочищених димових 41178 6 газів, що відходять з коксової печі, а другий потік очищених димових газів відводиться в атмосферу через димову трубу. Недоліком відомої установки є неможливість підтримки оптимального гідравлічного режиму роботи коксової печі, через те, що розрідження в лежаку завжди дорівнює розрідженню в димовій трубі, оскільки у відомій установці відсутні засоби для регулювання потоку димових газів та створення додаткового опору потоку димових газів у лежаку, а також відповідного зменшення розрідження в лежаку. У процесі роботи відомої установки розрідження в димовій трубі постійно змінюється, оскільки воно залежить від кількості й температури димових газів, температури навколишнього середовища, стану кладки димової труби, температури димової труби і т. і. Підвищення температури навколишнього середовища приводить до зменшення розрідження в димовій трубі, а при зменшенні температури навколишнього середовища відбувається збільшення розрідження в димовій трубі. Разом з тим, при зменшенні температури димових газів відбувається зменшення розрідження в димовій трубі. Однак температура димових газів у димовій трубі не повинна бути нижче за температуру, при якій відбувається конденсація димових газів, в результаті чого виділяється вода та інші побічні продукти, які приводять до швидкого зношування кладки димової труби. Традиційно, при використанні контуру очищення димових газів, температура димових газів є постійною і знаходиться в діапазоні 180 °С - 200 °С. Значення розрідження, що створює димова труба, явно більше за значення розрідження, яке необхідне для ефективної роботи коксової печі або коксової батареї. При розрахунку та проектуванні конструкції димової труби існують критерії, які враховуються при її зведенні, при цьому основним критерієм є здатність димової труби забезпечити відведення всіх димових газів з коксової печі при роботі на гранично припустимих режимах коксування і максимально можливій позитивній температурі навколишнього середовища в регіоні, в якому буде споруджена димова труба. При тривалих періодах коксування система керування установкою для очищення димових газів повинна забезпечити таке значення розрідження в лежаку, яке б не порушувало стабільної роботи коксової печі або коксової батареї, а також забезпечило б стабільну роботу котла-утилізатора. Оскільки збільшення розрідження і, відповідно тяги димової труби, вище за припустиме значення, найчастіше приводить, з одного боку, до збільшення просисань у коксовій печі та до порушення її стабільної роботи, а, з іншого боку, може привести до відриву факела в котлі-утилізаторі і виходу його з ладу. З огляду на значну вартість зведення димової труби при будівництві коксових заводів димова труба, у ряді випадків, призначається для обслуговування декількох паливоспалювальних агрегатів, а також призначена для обслуговування інших установок, з яких необхідно відводити інші 7 гази, які утворилися в процесі виробництва, наприклад, відведення надлишку газів з установки сухого гасіння коксу. Тому розрідження, створюване димовою трубою, як правило, більше за значення розрідження, яке необхідне для ефективної роботи коксової печі й, відповідно, коксової батареї. Також недоліком відомої установки є те, що для відведення димових газів з лежака в контур очищення димових газів, в останньому необхідно створити розрідження, що перевищує розрідження в лежаку, яке б забезпечило формування в лежаку протитечії потоку димових газів. Тому, розрідження в контурі очищення димових газів повинне перевищувати розрідження в димовій трубі, що приводить до неефективної роботи котла-утилізатора, оскільки при збільшенні розрідження в котлі-утилізаторі, внаслідок неорганізованих присисань повітря, збільшується навантаження на котел-утилізатор, що приводить до перевитрат електроенергії, передчасного виходу його з ладу і, відповідно, до додаткових витрат. Відомою є установка для очищення димових газів, що відходять з коксової печі (див. «Установка теплового знешкодження та утилізації тепла димових газів коксових батарей» журнал «Кокс і хімія», № 12. 2003р. стор. 36-39), яка містить: а) щонайменше, одну коксову піч, з'єднану з димовою трубою за допомогою лежака, обладнаного шибером, розміщеним в зоні примикання лежака до димової труби, b) контур очищення димових газів, який включає котел-утилізатор, димосос, який постачено регулятором витрачання димових газів, при цьому вхід зазначеного контуру очищення димових газів підключений до лежака в зоні примикання лежака до коксової печі, а вихід контуру очищення димових газів підключений до димової труби. У відомій установці димові гази відводяться з лежака в контур очищення димових газів, з якого потім відводяться в димову трубу. Недоліком відомої установки є те, що розрідження в лежаку більше за розрідження в димовій трубі на величину опору лежака з шибером, при цьому опір в лежаку визначається за наступними залежностями: ∆Р = ξ (W2/2g) ρ (T/273), (1) W=B/F, (2) де ∆Р - опір шибера; ξ - коефіцієнт опору шибера; W - швидкість димових газів у лежаку в зоні розташування шибера, м/с; д - прискорення вільного падіння, м/с2; ρ - щільність димових газів, кг/м3; В - витрата газів, м3/з; F - площа прохідного перетину лежака в зоні розташування шибера, м2; Т - температура димових газів, К. З наведених залежностей видно, що опір у лежаку залежить від кількості димових газів, які проходять за одиницю часу по лежаку. При відведенні димових газів з лежака в контур очищення димових газів частина очищених димових газів з димової труби через шибер, встановлений у лежаку, повертається в контур очищення разом з 41178 8 димовими газами, які відводяться з коксової печі, при цьому кількість очищених димових газів, які надходять до лежака з димової труби через шибер, не може забезпечити ефективного розрідження в лежаку. При збільшенні кількості очищених димових газів, які надходять до лежака з димової труби через шибер, відбувається збільшення розрідження в котлі-утилізаторі, збільшення кількості витрат палива, пов'язане з очищенням димових газів у котлі-утилізаторі, що приводить до зменшення ефективності очищення димових газів. При цьому збільшення кількості очищених димових газів, які надходять до лежака в цілому, не є рішенням проблеми, пов'язаної зі зменшенням розрідження в лежаку. Також шибер, який розташовано в зоні примикання лежака до димової труби, повинен завжди перебувати у відкритому положенні, тобто в такому положенні, яке зможе забезпечити роботу коксової печі у випадку аварійної зупинки та/або поломки котла-утилізатора та/або димососа, оскільки закриття шибера при аварійній зупинці котла-утилізатора та/або поломці димососа приводить до зупинки роботи коксової печі. Основною задачею корисної моделі, що заявляється, є створення установки для очищення димових газів, що відходять з коксової печі, яка дозволяє досягти оптимізації гідравлічного режиму роботи коксової печі. Також задачею корисної моделі, що заявляється, є розробка установки, яка дозволяє досягти високого ступеня очищення димових газів, що відходять з коксової печі. Також задачею корисної моделі, що заявляється, є розробка установки, яка дозволяє досягти високої ефективності роботи котлаутилізатора. Інші задачі і переваги дійсної корисної моделі будуть розглянуті нижче по мірі викладення опису та креслень. Поставлена задача досягається тим, що в установці для очищення димових газів, що відходять з коксової печі, яка містить, a) щонайменше, одну коксову піч, з'єднану з димовою трубою за допомогою лежака, обладнаного шибером, розміщеним в зоні примикання лежака до димової труби, b) контур очищення димових газів, який включає котел-утилізатор, димосос, який постачено регулятором витрачання димових газів, при цьому вхід зазначеного контуру очищення димових газів підключений до лежака в зоні примикання лежака до коксової печі, а вихід контуру очищення димових газів підключений до димової труби, згідно з корисною моделлю, що заявляється, c) установка обладнана обвідним каналом, що з'єднує лежак з виходом контуру очищення димових газів, при цьому вхід обвідного каналу пов'язаний з зазначеним лежаком у зоні примикання лежака до димової труби перед шибером по ходу руху димових газів, d) а вихід обвідного каналу пов'язаний з зазначеним контуром очищення димових газів у зоні примикання виходу контуру очищення димових 9 газів до димової труби, після димососа, по ходу руху димових газів, e) при цьому вказаний обвідний канал обладнано клапаном аварійного скидання димових газів. Наявність обвідного каналу, який з'єднує лежак з виходом контуру очищення димових газів, дозволяє в процесі експлуатації коксової печі повністю перекрити шибер і, тим самим, зменшити величину розрідження в лежаку, створюваного димовою трубою. При цьому регулювання розрідження в лежаку забезпечується за рахунок роботи димососа, який постачено регулятором витрачання димових газів. Приєднання виходу обвідного каналу до контуру очищення у зоні примикання виходу контуру очищення димових газів до димової труби, після димососа, по ходу руху димових газів, дозволяє забезпечити аварійне скидання димових газів з лежака в контур очищення димових газів і потім в димову трубу. За допомогою димососа, який постачено регулятором витрачання димових газів, також забезпечується регулювання гідравлічного режиму коксової печі, в тому числі, у випадку зміни кількості димових газів, які відходять з коксової печі у контур очистки димових газів. Наявність в обвідному каналі клапана аварійного скидання димових газів дозволяє забезпечити нормальну роботу коксової печі у випадку аварійної поломки димососа або котла-утилізатора. У позаштатній ситуації, пов'язаній з виходом з ладу димососа або котла-утилізатора, спрацьовує клапан аварійного скидання димових газів, і димові гази з лежака по обвідному каналу, минаючи зону розташування шибера, надходять до контуру очищення димових газів, а потім в димову трубу. Це дозволяє запобігти виникненню критичного режиму роботи коксової печі, пов'язаного з інерційністю спрацьовування механізму підйому шибера при його відкриванні або при його поломці. Таким чином, забезпечується стійка та безпечна робота заявленої установки для очищення димових газів з заданим гідравлічним режимом, який визначається потужністю і продуктивністю димососа при закритому положенні шибера. Тобто при такому положенні шибера, коли поперечний переріз лежака повністю або майже повністю перекрито, що, у свою чергу, дозволяє знизити розрідження в лежаку, створюване димовою трубою, до величини, яка забезпечує заданий гідравлічний режим роботи установки. В окремому варіанті виконання установки контур очищення димових газів містить, щонайменше, один додатковий газохід, який призначено для додаткової подачі димових газів, що відходять, щонайменше, з одного додаткового паливоспалювального агрегату, в котел-утилізатор. У якості додаткового паливоспалювального агрегата може бути установка сухого гасіння коксу, яка також використовується в технологічному циклі при виробництві коксу. В окремому варіанті виконання установки контур очищення димових газів містить регулятор подачі димових газів в котел-утилізатор. Наявність регулятора подачі димових газів дозволяє відключати контур очищення димових газів під час 41178 10 ремонтних та профілактичних робіт котлаутилізатора та димососа, що забезпечує безперервне відведення димових газів від коксової печі. При описі даної корисної моделі використовується прийнята термінологія. Однак корисна модель не обмежується прийнятими термінами, і необхідно мати на увазі, що кожен такий термін охоплює всі еквівалентні елементи, які працюють аналогічним чином і використовуються для рішення тих же задач. На Фіг. 1 - представлений загальний вигляд установки для очищення димових газів, що відходять з коксової печі (варіант № 1). На Фіг. 2 - представлений загальний вигляд установки для очищення димових газів, що відходять з коксової печі (варіант № 2). На Фіг. 3 - представлена структурна схема керування установки для очищення димових газів, що відходять з коксової печі. Установка для очищення димових газів, які відходять з коксової батареї 1 (Фіг. 1), містить коксові печі 2, з'єднані з димовою трубою 3 за допомогою лежака 4. Лежак 4 також обладнаний шибером 5, розміщеним в зоні примикання лежака 4 до димової труби 3. Контур очищення 6 димових газів включає котел-утилізатор 7, димосос 8, який постачено регулятором витрачання 9 димових газів, які відходять з котла-утилізатора 7. Також коксова батарея 1 містить два газоходи 10і та 102, які розташовані по бокових сторонах коксової батареї 1 і підключені до коксових печей 2, відповідно. При цьому газоходи 10і та 102 призначені для відведення димових газів, які відходять з коксових печей 2, у лежак 4. У зоні примикання газоходів 10-і та 102 до лежака 4 встановлені регулятори подачі димових газів 111 та 11 г. Вхід контуру очищення 6 димових газів підключений до лежака 4 в зоні примикання лежака 4 до газоходів 10і та 102, а вихід контуру очищення 6 димових газів підключений до димової труби 3. Також установка обладнана обвідним каналом 12, який з'єднує димову трубу 3 з контуром очищення 6. При цьому вхід обвідного каналу 12 приєднаний до лежака 4 в зоні примикання лежака 4 до димової труби 3 перед шибером 5, по ходу руху димових газів, а вихід обвідного каналу 12 примикає до виходу контуру очищення 6 димових газів у зоні примикання контуру очищення 6 до димової труби 3, після димососа 8 по ходу руху димових газів. При цьому обвідний канал 12 обладнаний клапаном аварійного скидання 13 димових газів. Установка містить систему керування, яка включає датчик контролю 14 розрідження, встановлений у лежаку 4, і блок керування 15, з'єднаний з шибером 5, регулятором витрачання 9 димових газів та клапаном аварійного скидання 13. На Фіг. 2 зображено інший варіант виконання установки для очищення димових газів, що відходять з коксової печі, яка містить додатковий газохід 16, який постачено регулятором 17 подачі 11 41178 димових газів, що відходять від додаткового паливоспалювального агрегату 18, в котел-утилізатор 7. Також контур очищення димових газів 6 містить регулятор 19 подачі димових газів в котелутилізатор 7. Регулятор 19 подачі димових газів в котел-утилізатор 7 призначено для відключення подачі димових газів в котел-утилізатор 7 для проведення ремонтних та профілактичних робіт в контурі очистки 6 димових газів. На Фіг. 3 зображена структурна схема керування установки для очищення димових газів, що відходять з коксової печі на якій датчик контролю 14 розрідження, що встановлений у лежаку 4, з'єднаний з входом блока керування 15. Вихід блоку керування з'єднаний з шибером 5, регулятором витрачання 9 димових газів і клапаном аварійного скидання 13. Установка для очищення димових газів працює наступним чином. У процесі роботи коксової батареї 1, в коксових печах 2 утворюються димові гази, які відводяться по газоходах 10-і та Юг у лежак 4. У зоні примикання лежака 4 до контуру очищення 6 димових газів відбувається відведення димових газів в контур очищення 6 за допомогою димососа 8, який постачено регулятором витрачання 9 димових газів. У контурі очищення 6 димові гази надходять до котла-утилізатора 7, в якому відбувається термічне очищення димових газів. Після котла-утилізатора 7 очищені димові гази відводяться в димову трубу 3. Зміна розрідження в лежаку 4 регулюється за допомогою датчика контролю 14 розрідження, що встановлений у лежаку 4. При цьому датчик контролю 14 з'єднаний з входом з блоком керування 15, вихід якого з'єднаний з шибером 5, регулятором витрачання 9 димових газів і клапаном аварійного скидання 13. При зміні розрідження в лежаку 4 датчик контролю 14 розрідження подає інформацію на блок керування 15, який здійснює виробку команди керування на регулятор витра 12 чання 9 димових газів у результаті чого змінюється кількість димових газів які надходять у контур очищення 6 для підтримки необхідного розрідження в лежаку 4, і це дозволяє забезпечити оптимальний гідравлічний режим роботи коксової батареї 1. У випадку аварійної зупинки котла-утилізатора 7 або димососа 8 відбувається спрацьовування клапана аварійного скидання 13, і димові гази починають надходити до контуру очистки 6 через обвідний канал 12. При цьому блок керування 15 здійснює виробку команди керування на шибер 5, згідно з якою відбувається відкривання шибера 5 в робоче положення. Якщо в процесі відкривання шибера 5 стається його заклинювання, то коксову батарею 1 переводять на допоміжний режим роботи, при якому витрачання димових газів відповідає пропускній здатності обвідного каналу 12, що забезпечує безперервну роботу коксових печей 2 в холостому режимі під час заклинювання шибера 5. У процесі роботи коксової батареї 1 в холостому режимі виконують роботи, пов'язані з усуненням неполадок механізму відкривання шибера 5, після чого коксову батарею 1 переводять в звичайний експлуатаційний режим. Також паралельно проводять ремонтні роботи в контурі очищення 6 димових газів. Для цього за допомогою регулятора 19 відключають подавання димових газів в контур очищення 6. У випадку додаткової подачі димових газів у котел-утилізатор 7 з додаткового паливоспалювального агрегату 18 (Фіг. 2) регулювання додаткового об'єму димових газів здійснюється за допомогою регулятора 17 подачі димових газів. Випробування заявленої установки для очищення димових газів, що відходять з коксової печі, були проведені на коксовій батареї 1-біс в ВАТ «ЗАПОРІЖКОКС». Нижче наведені результати випробувань, отримані під час реалізації даної корисної моделі. Таблиця 1 Розрідження в димовій трубі, Па -1000 -800 -600 Кількість димовихгазів, які відходять 3коксової печі, 3 тис. м /год. 140 140 140 Розрідження в лежаку, Па технічне прототип рішення, що заявляється -950 -760 -580 З таблиці 1 видно, що залежно від зміни розрідження в димовій трубі при однаковій кількості димових газів, які відходили з коксової печі, у технічному рішенні, що заявляється, розрідження в лежаку відповідало оптимальному значенню, необхідному для ефективного -400 -400 -400 Значення Оптимальне знарозрідження в чення коксовій печі, згідно з розрідження в технічним рішенням, лежаку, Па що заявляється, Па 200-300 -400 200-300 -400 200-300 -400 гідравлічного режиму роботи коксової печі, у той час як у найбільш близькому технічному рішенні (прототип) розрідження в лежаку було значно вище за оптимальне значення, що приводило до нестабільної роботи коксової печі. 13 41178 14 Таблиця 2 Розрідження в димовій трубі, Па Розрідження в котлі-утилізаторі, Па Ефективність роботи котла-утилізатора, % прототип технічне рішення, що заявляється прототип технічне рішення, що заявляється -1000 -1200 -500 82 97 -800 -600 -1000 -800 -500 -500 84 86 97 97 З таблиці 2 видно, що при використанні технічного рішення, що заявляється, розрідження, при якому працює котел-утилізатор, у порівнянні з прототипом, зменшується й становить - 500 Па. Зменшення розрідження в котлі-утилізаторі підвищує надійність його роботи, а також зменшує величину присисань та покращує процес термічного знешкодження димових газів, які відходять з коксової печі. Таблиця 3 Розрідження Кількість димо- Кількість паКількість димов димовій вих газів, які лива, що пових газів, які трубі, Па відходять з дають в котел- відводять в дикоксової печі, утилізатор, мову трубу, м3/год. м3/год. м3/год. -800 -800 -800 140000 100000 80000 15000 12000 8000 170000 125000 92000 З таблиці 3 видно, що залежно від зміни кількості димових газів, які відходять з котлаутилізатора при постійному розрідженні в димовій трубі, значення розрідження в лежаку при використанні технічного рішення, що заявляється, рівнялося оптимальному значенню розрідження в Розрідження в лежаку, Па прототип -760 -760 -760 Оптимальне значення розрідження в технічне лежаку, Па рішення, що заявляється -400 -400 -400 -400 -400 -400 лежаку, в той час як при використанні найбільш близького технічного рішення (прототипу), розрідження в лежаку було вище за оптимальне значення, що приводило до неефективної роботи коксової печі. Таблиця 4 Значення розрідження в димовій трубі, Па Кількість димових газів, що відводять з коксової печі в котелутилізатор, м3/год. 1000 140000 800 140000 600 140000 Кількість очищених димових газів, які над- технічне рішення, ходять до контуру очищення димових газів що заявляється 3 протитечією з лежака, м /год. прототип 1400 2000 2800 6800 5600 4000 4,86 4,0 2,86 Кількість газів, що додатково підводять в технічне рішення, 3 контур очищення димових газів, м /год. що заявляється прототип Відношення об'єму газів, які додатково технічне рішення, підводять в контур очищення димових газів, що заявляється % прототип 15 41178 16 Таблиця 5 Значення розрідження в димовій трубі, Па 800 800 800 Кількість димових газів, що відводять з коксової печі в котелутилізатор, м3/год. Кількість очищених димових газів, які над- технічне рішення, ходять до контуру очищення димових газів що заявляється протитечією з лежака, м3/год. прототип 80000 100000 140000 4000 8000 3000 6800 2000 5600 10,0 6,8 4,0 Кількість газів, що додатково підводять в технічне рішення, 3 контур очищення димових газів м /год. що заявляється прототип Відношення величини газів, які додатково технічне рішення, підводять в контур очищення димових газів, що заявляється % прототип З таблиць 4, 5 видно, що використання заявленого технічного рішення дозволяє збільшити ефективність очищення димових газів, які відходять з коксової печі, за рахунок відсутності протитечії очищених димових газів у лежаку, що дало можливість збільшити на величину протитечії кількість газів, які підлягають термічній обробці. Це дозволило збільшити ефективність очищення димових газів. Зрозуміло, що вище наведено тільки можливі переважні варіанти здійснення даної корисної моделі, і фахівці у даній галузі можуть змінювати, удосконалювати корисну модель, а також знаходити їй додаткове застосування. Тому очевидно, що корисна модель не обмежується конкретними варіантами, які були зображені й описані вище згідно з даною корисною моделлю. 17 Комп’ютерна верстка Д. Шеверун 41178 Підписне 18 Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюPlant for purification of coke oven combustion gases

Автори англійськоюDanilin Yevhen Oleksiiovych, Lobov Oleksandr Oleksandrovych, Svirin Andriy Volodymyrovich

Назва патенту російськоюУстановка для очищения дымовых газов, которые отходят с коксовой печи

Автори російськоюДанилин Евгений Алексеевич, Лобов Александр Александрович, Свирин Андрей Владимирович

МПК / Мітки

МПК: C10B 45/00

Мітки: очищення, димових, відходять, коксової, печі, установка, газів

Код посилання

<a href="https://ua.patents.su/9-41178-ustanovka-dlya-ochishhennya-dimovikh-gaziv-shho-vidkhodyat-z-koksovo-pechi.html" target="_blank" rel="follow" title="База патентів України">Установка для очищення димових газів, що відходять з коксової печі</a>

Попередній патент: Речовина для обробки плодових овочів перед зберіганням

Наступний патент: Спосіб оцінки функціональних резервів кислотоутворюючої функції шлунка у людей літнього віку

Випадковий патент: Спосіб комбінованого закриття операційної рани шкіри голови та шиї при планових оперативних втручаннях