Спосіб обробки води баластною коагуляцією

Номер патенту: 79862

Опубліковано: 13.05.2013

Автори: Затолокін Микола Євгенович, Новоженюк Марія Станіславівна

Формула / Реферат

1. Спосіб очищення води баластною коагуляцією, при якому в оброблювану воду при перемішуванні додають коагулянт, флокулянт та інертний гранульований матеріал, проводять коагуляцію колоїдів та видалення гранульованого інертного матеріалу, який відрізняється тим, що після проведення коагуляції проводять проміжне часткове видалення гранульованого інертного матеріалу, після чого в оброблювану воду додатково додають флокулянт, а також другу порцію коагулянту в кількості 10-70 % його загальної маси, та проводять повторну коагуляцію.

2. Спосіб за п. 1, який відрізняється тим, що як інертний гранульований матеріал використовується суміш інертного гранульованого матеріалу з розмірами часток 50-200 мкм та 200-1000 мкм.

3. Спосіб за п. 1 або п. 2, який відрізняється тим, що фракція інертного гранульованого матеріалу із розміром часток 50-200 мкм складає 30-40 % загальної маси використовуваного інертного гранульованого матеріалу.

Текст

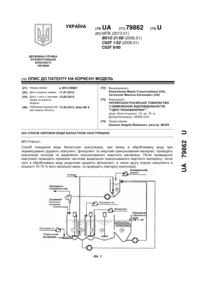

Реферат: Спосіб очищення води баластною коагуляцією, при якому в оброблювану воду при перемішуванні додають коагулянт, флокулянт та інертний гранульований матеріал, проводять коагуляцію колоїдів та видалення гранульованого інертного матеріалу. Після проведення коагуляції проводять проміжне часткове видалення гранульованого інертного матеріалу, після чого в оброблювану воду додатково додають флокулянт, а також другу порцію коагулянту в кількості 10-70 % його загальної маси, та проводять повторну коагуляцію. UA 79862 U (12) UA 79862 U UA 79862 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до області водопостачання і водовідведення, може бути використана для обробки поверхневих та інших вод в комунальному, промисловому і аграрному водопостачанні, а також для очистки стічних вод з метою їх повторного використання або доведення їх якості до норм, при яких можливе скидання в поверхневі водойми. У сучасному водопостачанні широко використовується метод оброблювання води за допомогою коагуляції, флокуляції і відстоювання. Як коагулянт використовуються мінеральні солі тривалентного заліза або алюмінію, а як флокулянти - полімери різного хімічного складу, інколи їх називають поліелектролітами. Проте в традиційній схемі коагуляція-флокуляція та відстоювання, швидкості осадження домішок малі, що призводить до будівництва великих відстійників, а значить високих капітальних і експлуатаційних витрат. Для прискорення процесу відстоювання в оброблювану воду вводять мінеральні або інші частинки, які називають баластом, а способи - баластними, що сприяють прискоренню процесу освітлення у декілька разів і значно зменшують об'єми обладнання на станціях водопостачання. Як прототип прийнятий спосіб та установка для обробки рідини осадженням (патент США №4927543, 22.05.1990, B01D21/00, B01D21/08) з використанням дрібного піску як баласту (інертного гранульованого матеріалу), зокрема кварцевого піску фракції 30-200 мкм. Спосіб включає введення реагентів (коагулянта і флокулянта) в створену зону турбулентного перемішування і дестабілізації колоїдів, дозування в цю ж зону в заздалегідь заданій пропорції інертного гранульованого матеріалу з щільністю, більшою ніж щільність оброблюваної води, направлення руху даної рідини разом з інертним гранульованим матеріалом далі в зону агрегації колоїдів (зону утворення пластівців), де також створюються турбулентні умови, що забезпечують підтримку інертного гранульованого матеріалу в завислому стані. Коагульовані і флокульовані домішки разом з інертним матеріалом і оброблюваною водою надходять із зони утворення пластівців в зону седиментації (осідання), забезпечену пластинчатим модулем. Освітлена вода відводиться з пластинчатого модуля, а інертний гранульований матеріал зі зв'язаним осадом (пластівцями) перекачується із зони відстоювання в зону відмивання і сепарації. В зоні сепарації інертний гранульований матеріал відділяється від промивної води і повертається після очищення в першу (початкову) турбулентну зону. Недоліками винаходу по прототипу є неможливість одержання високої якості очищеної води, що обумовлено рядом чинників. Перший чинник - це обробка води тільки дрібним інертним гранульованим матеріалом (від 20 до 200 мкм) в одну стадію. Застосування дрібного з вузькою межею гідравлічної густини інертного матеріалу не дозволяє створити достатню концентрацію баласту і таким чином велику площу контакту очищуваної води з баластом. Обмеження по максимальній концентрації інертного матеріалу виникають в зоні утворення пластівців. У цій зоні відбувається агломерація (злипання) частинок інертного матеріалу і остаточне зв'язування коагульованих часток з баластом. Висока концентрація баласту потребує збільшення турбулентності в цій зоні, і замість укрупнення і об'єднання інертних і коагульованих часток відбуватиметься руйнування їх зв'язку. Обмеження у виборі фракції інертного матеріалу також є недоліком. Мається на увазі попередня класифікація інертного матеріалу при його подрібненні або видобутку в кар'єрі. Додаткова класифікація інертного матеріалу на стадії його отримання збільшує його вартість. Таким чином використання інертного матеріалу з широкими межами по гранулометричному складу та густині обходиться дешевше, він доступніший. В той же час попередня класифікація природних гранульованих матеріалів за розміром також недоцільна. Другий чинник той, що при обробці води коагулянтами і флокулянтами відбувається видалення з неї і мікроорганізмів (найпростіші і їх цисти, бактерії та віруси, т. п.) і формування на інертному матеріалі шару життєздатного мулу, що містить додатково глинисті частки, гумінові сполуки та інше, які утворюють біоплівку, що осіла. Утворена біоплівка розвиватиметься і закріплюватиметься на носії вже за рахунок створення чисто хімічних зв'язків, оскільки відмивання баласту неефективне. Ці зв'язки обумовлені не лише фізикохімічною природою (сили Ван-Дер-Ваальса), а їх стійкість визначається виникненням чисто хімічного зв'язку за рахунок утворення органічних сполук в процесі життєдіяльності мікроорганізмів. Так, для інактивації цист найпростіших виду Guardia на два порядки (зниження кількості життєздатних цист в 100 разів) чинник "СТ" = 69 (мг*хв.)/л. При обробці баласту дезінфікуючим реагентом в гідроциклоні час контакту його з матеріалом дуже малий. При швидкості руху промивних вод з баластом в трубах і гідроциклоні до 2 м/с час контакту складає до 10 секунд. Практично весь дезінфікуючий реагент надходить прямо в основний потік оброблюваної води. Якщо циркуляція складає 10 % від основного потоку, то доза може бути збільшена в 10 разів, у 1 UA 79862 U 5 10 15 20 25 30 35 40 45 50 55 60 порівнянні з граничною для основного потоку. При використанні як дезінфікуючого реагенту рідкого хлору або гіпохлориту натрію, звичайні дози яких в основному потоці при первинному хлоруванні складають не більше 3 мг/л, концентрація в циркуляційному потоці може скласти 30 мг/л. Тоді час контакту з дезінфікуючим реагентом, згідно зі СТ = 69 (мг.хв.)/л. повинен скласти 2,3 хв., що практично не досягається в напірному гідроциклоні. Біообростання баласту і неефективне його відмивання повторно забруднюють очищену воду і призводить до нестабільності очистки при промисловому водопостачанні. Згідно з прототипом, відмивання і сепарація інертного матеріалу відбувається в одному пристрої, зокрема, в гідроциклоні. Розділення суміші і шламу в гідроциклоні, при утворенні великих частинок, може призводити до залипання нижньої решітки сепаратора або гідроциклону. А значить до виходу його з ладу. Тому в прототипі використовується ряд гідроциклонів з сепараторами, що призводить до додаткових затрат в процесі очистки та збільшує розміри установки. Ефективність відмивання плівки, що осіла з баласту в гідроциклоні, невелика. Біообростання сприяє закріпленню частини мулу, що залишився після відмивання, на поверхні частинок інертного матеріалу, а значить після деякого періоду експлуатації загальна гідравлічна густина баласту зростає. Як наслідок, зменшується швидкість осадження інертного матеріалу, який заріс осадом, і тому необхідно знижувати навантаження на споруду, тобто порушується стабільність роботи очисних споруд, зменшується коефіцієнт корисної дії установки в цілому. В прототипі все направлено на створення великих пластівців на поверхні інертного матеріалу, що не дає можливості їх повністю видалити в гідроциклоні. Внесення забрудненого шламом інертного матеріалу та частини шламу далі в цикл обробки води сприяє мікробіологічному росту на поверхні мікроглобул, а значить забрудненню очищуваної води. В основу корисної моделі поставлено задачу покращити якість оброблюваної води, стабілізувати технологічний процес, знизити витрати на інертний матеріал, знизити концентрацію завислих речовин, каламутність та забарвленість шляхом зміни способу очищення води, а саме внесення інертного гранульованого матеріалу, флокулянту та коагулянту в два етапи. Спосіб очищення води баластною коагуляцією полягає в тому, що в оброблювану воду при перемішуванні додають коагулянт в кількості 30-90 % його загальної використаної маси, флокулянт та інертний гранульований матеріал, проводять первинну коагуляцію колоїдів та видалення гранульованого інертного матеріалу. Згідно з корисною моделлю, після проведення цієї первинної коагуляції проводять проміжне часткове видалення гранульованого інертного матеріалу, після чого в оброблювану воду додатково додають флокулянт, а також другу порцію коагулянту в кількості 10-70 % його загальної використаної маси, та проводять повторну (вторинну) коагуляцію. Ефект від використання запропонованого способу посилюється, якщо як інертний гранульований матеріал використовується суміш інертного гранульованого матеріалу з розмірами часток 50-200 мкм та 200-1000 мкм. Також найбільш ефективним є такий склад інертного гранульованого матеріалу, коли фракція із розміром часток 50-200 мкм складає 3040 % загальної маси використовуваного інертного гранульованого матеріалу. Очищення води запропонованим способом баластної коагуляції призводить до зниження концентрації завислих речовин, каламутності та забарвленості. Разом з цими показниками знижується концентрація органічних сполук, сполук азоту і фосфору, концентрація важких металів та інше. Покращення якості оброблюваної води і стабільність технологічного процесу, а також зниження витрат на інертний матеріал досягається за рахунок того, що використовується інертний матеріал з широким спектром розмірів, а його відділення від оброблюваної води відбувається на різних етапах технологічного процесу: спочатку відділяється інертний гранульований матеріал з високою гідравлічною щільністю, а потім - з малою. Це дозволяє збільшити концентрацію інертного гранульованого матеріалу. Збільшення концентрації інертного матеріалу дає можливість збільшити поверхню контакту води з інертним матеріалом. Це відбувається не лише за рахунок введення додаткового інертного матеріалу з високою гідравлічною щільністю в першу зону обробки води, а також завдяки наявності коагульованих суспензій змитих з баласту в другій зоні обробки води. Прийняте у багатьох рішеннях повернення в зону дестабілізації колоїдів, відмитих з інертного матеріалу частинок мулу, обумовлено збільшенням ефективності освітлення за рахунок додаткового збільшення поверхні розділу між водою і носієм з адсорбованими гідроксидами (мул плюс інертний матеріал). Після додавання другої порції коагулянту або ж в результаті флокуляції ці вже сформовані кластери мулу видаляють залишкові забруднення з води, формують агрегати з дрібним інертним матеріалом, і увесь процес коагуляції, дестабілізації і повторної коагуляції забезпечує 2 UA 79862 U 5 10 15 20 25 30 35 40 45 50 55 60 ефективніше видалення суспензій, колоїдів і інших домішок. Практика проведення процесу коагуляції також підтверджує збільшення ефекту освітлення води при фракційному дозуванні коагулянтів, розбиття необхідної дози на декілька частин і введення цих порцій коагулянта на різні етапи обробки. Подальше введення флокулянта сприяє формуванню агрегатів з дрібного інертного матеріалу, заздалегідь коагульованих і відмитих з крупного інертного матеріалу частинок мулу і додатково коагульованих домішок з оброблюваної води. Процес має підвищену ефективність видалення забруднень за рахунок комбінації цих процесів - підвищеної концентрації інертного матеріалу, попередньої коагуляції часток мулу на інертному матеріалі і видалення їх з поверхні інертного матеріалу в агрегованому стані в другій зоні технологічного процесу, а також вторинна коагуляція на дрібному інертному матеріалі відмитих частинок мулу і додатково видалених колоїдів. Двоступінчате виділення гранульованого інертного матеріалу дозволяє використати в якості баласту багато матеріалів природного походження, наприклад річковий пісок, без додаткового розсіювання. При отриманні баласту з подрібнених природних мінералів немає необхідності в додатковій класифікації. Інертний матеріал одного фракційного складу, але різний по густині, має різну гідравлічну щільність. Для реалізації пропонованого способу не потрібне додаткове розділення баласту, можливе виділення інертного матеріалу тільки певної фракції з грубим обмеженням по гідравлічній щільності - наприклад не більше 1000 мкм. Наявність зони виділення баласту з високою гідравлічною щільністю забезпечує залучення до технологічного процесу всього інертного матеріалу, що додається, незалежно від його густини, гідравлічної або гранулометричної щільності, а також подрібнення інертного матеріалу за рахунок стирання в зонах з високою турбулентністю. Якщо гранульований інертний матеріал виділявся з оброблюваної води в зоні відділення баласту з високою гідравлічною щільністю, то після подрібнення він виділяється в зоні відділення баласту з низькою гідравлічною щільністю. Після вторинної коагуляції і утворення пластівців виділяється баласт з нижчою гідравлічною щільністю. Баласт з двох зон, виділений з основного потоку оброблюваної води, збирається в зоні водно-повітряного відмивання, куди дозується дезінфікуючий реагент. Водно-повітряне відмивання інертного гранульованого матеріалу є найбільш ефективним методом його регенерації. Дезінфікуючий матеріал дозується в концентрації, що забезпечує зменшення кількості життєздатних мікроорганізмів на два порядки, тобто більше, ніж в сто разів. Така дія дезінфектанта приводить до припинення біологічних процесів, що відповідають за закріплення мікроорганізмів на баласті. Руйнування хімічного зв'язку з баластом приводить до змиву біоплівки, а разом з нею видаляється ряд асоційованих глинистих та органічних частинок. Окрім цього дезінфікуючий реагент руйнує полімерну плівку флокулянта, і це також сприяє повнішому відмиванню, регенерації інертного гранульованого матеріалу. Змив закріпленого шару приводить до відновлення початкового розміру частинок баласту, тобто процес повертається до первинних умов і стабілізується. Спосіб може бути реалізований в пристрої, зображеному на Фіг. 1. Пристрій має декілька послідовних відсіків, в яких реалізовані технологічні параметри, умовно поділені на окремі зони, а саме 1. Зона первинної коагуляції. 2. Зона виділення інертного матеріалу з високою гідравлічною щільністю. 3. Зона вторинної коагуляції. 4. Зона флокуляції. 5. Зона відстоювання. 6. Зона відмивки інертного матеріалу і обробки дезінфікуючим реагентом. 7. Зона сепарації інертного матеріалу. Оброблювана вода надходить в перший відсік, в якому реалізований турбулентний потік і в нього дозується перша частина коагулянту. Також туди повертається відмитий інертний матеріал із стадії сепарації, і додається новий інертний матеріал для компенсації втрат з промивними водами. У цій зоні відбувається дестабілізація колоїдів за рахунок турбулентності потоку, тобто стискання їх подвійного електричного шару і формування шару гідроксидів на колоїдах. Вода з інертним матеріалом і осадженими на ньому дестабілізованими колоїдами переливом надходить в другий відсік, де проходить часткове відмивання інертного матеріалу і відділення від оброблюваної води інертного матеріалу з розмірами частинок 50-200 мкм. Вода з дрібною фракцією баласту і відмитими домішками надходить переливом в третій відсік. Таким чином в третій відсік надходить оброблювана вода, дрібний баласт і усі змиті з баласту коагульовані домішки. 3 UA 79862 U 5 10 15 20 25 30 35 40 45 50 55 На вхід третього відсіку (зона вторинної коагуляції) дозується залишок коагулянту, і в цій зоні здійснюється залишкова дестабілізація колоїдів і коагуляція в режимі турбулентного перемішування. На виході з третього відсіку в оброблювану воду дозується флокулянт. У четвертому відсіку відбувається утворення пластівців. У цій зоні створюється турбулентний режим для підтримки інертного матеріалу в зваженому стані. При цьому перемішування не руйнує комплекси, що формуються з баласту і коагульованих суспензій, за рахунок введення флокулянта у вигляді поліелектроліту. П'ятий відсік - це тонкошаровий відстійник. Надходячи в цю зону, інертний матеріал із закріпленим мулом відстоюється і накопичується у відстійній зоні. Освітлена вода відводиться із споруди на подальшу обробку через пластинчатий модуль. Осад з п'ятого відсіку, зони відстоювання, де інертний матеріал з розмірами часток 50-200 мкм і закріплений на ньому мул перекачується в шостий відсік, де проводиться водно-повітряне відмивання баласту з додаванням дезінфікуючого реагенту. У цей відсік також надходить інертний матеріал з розмірами часток 200-1000 мкм. Час контакту з дезінфікуючим реагентом забезпечує зниження концентрації життєздатних мікроорганізмів на два порядки. Після відмивання і обробки дезінфікуючим реагентом промивні води і інертний матеріал спрямовуються в пристрій для сепарації 7. Із зони сепарації інертний матеріал повертається в перший відсік обробки води, а промивні води разом з мулом виводяться з пристрою сепарації на подальшу обробку. Спосіб конкретного виконання ілюструється наступними прикладами. Приклад 1. Обробляють поверхневі води р. Дніпро. Проби відібрані в районі м. Дніпропетровськ. Температура води 18 °C, каламутність - 24 НОК, забарвленість - 12 градусів, завислі речовини - 4 мг/л, перманганатна окислюваність - 8 мг О2/л. Вода обробляється в установці з механічною мішалкою. Загальна доза коагулянта, як і в дослідах по прототипу, так і в пропонованому методі, була однаковою - 4 мг/л по алюмінію. Концентрація флокулянта Magnafloc також була однакова - 0,5 мг/л. По прототипу: В мірну хімічну склянку вносився 1 літр оброблюваної води. У воду дозувався коагулянт, розчин сульфату алюмінію в концентрації 4 мг/л по алюмінію, далі вода -1 перемішувалася з градієнтом швидкості 3000с протягом 2 хвилин. Без виключення мішалки і перемикання частоти її обертання додавався кварцовий пісок фракції 50-200 мкм до концентрації 6000 мг/л. Нове перемішування також здійснювалося протягом 2 хвилин. Після зміни частоти обертання мішалки вводився флокулянт Magnafloc в концентрації 0,5 мг/л і -1 проводилося перемішування суміші з градієнтом 500с на протязі 5 хвилин. Далі суміш відстоювалася 5 хвилин і з верхньої частини склянки відбиралася проба для аналізу очищеної води на каламутність, забарвленість, перманганатну окислюваність та завислі речовини. Результати випробувань представлені в таблиці 1.1. По запропонованому способу: У мірну посудину вноситься 1 л оброблюваної води, розчин коагулянту в концентрації 2 мг/л по алюмінію, кварцовий пісок фракції 50-200 мкм в концентрації 6000 мг/л і кварцовий пісок фракції 200-1000 мкм в концентрації 7000 мг/л. Суміш перемішували -1 з градієнтом швидкості 6000 с на протязі 2 хвилин. Далі суміш перемішувалася з градієнтом -1 2 швидкості 30000 с та додатковим аеруванням повітрям з інтенсивністю 2л/ (см ) протягом 2 хвилин. Потім суміш відстоювалася 5 секунд і верхня її частина з кварцовим піском з розмірами 50-200 мкм зливалася (залишкова концентрація інертного матеріалу контролювалася в паралельних дослідах). Суміш, що залишилася, перемішувалася ще протягом 2 хвилин з 1 градієнтом швидкості 3000с' після додавання коагулянту до концентрації 2 мг/л по алюмінію. -1 Частота обертання мішалки зменшувалася, градієнт швидкості складав 500 с і в суміш дозувався флокулянт марки Magnafloc. Час перемішування з флокулянтом складав 5 хвилин. Після перемішування вода відстоювалася і через 5 хвилин з верхньої частини посудини відбиралася проба для аналізу води на каламутність, забарвленість, перманганатну окиснюваність, завислі речовини. Результати випробувань представлені в таблиці 1.1. Імітація процесу тривалої експлуатації інертного матеріалу здійснювалася протягом 10 днів. По прототипу інертний матеріал після відстоювання і відділення від оброблюваної води, -1 інтенсивно перемішувався 3 хвилини з градієнтом швидкості 3000с і повертався в технологічний процес. При імітації процесу за заявлюваним способом, баласт об'єднувався і до нього додавався дезінфікуючий розчин гіпохлориту натрію до концентрації по активному хлору -1 20 мг/л. Суспензія переміщувалася 3 хвилини з градієнтом швидкості 3000с і додатковою 2 аерацією повітрям з інтенсивністю 2 л/(см ). Кожен день процес повторювався не менше 5 разів. Загальний цикл складав 10 днів. Інертний матеріал між дослідами знаходився у вологому стані. 4 UA 79862 U Таблиця1.1. Результати випробувань на дніпровській воді Опис досліду По прототипу, концентрація баласту 6000 мг/л По прототипу, концентрація баласту 13000 мг/л По прототипу, 10-добове випробування, відмивання баласту з перемішуванням, концентрація баласту 6000 мг/л Пропонований спосіб, концентрація баласту 13000 мг/л Пропонований спосіб, 10 добове випробування, відмивання баласту з перемішуванням та дезінфікуючим реагентом і барботування повітрям, концентрація баласту 13000 м г/л Характеристики вихідної води Характеристики очищеної води ЗабарЗавислі ПО* ЗабарЗавислі ПО*, Каламутність, Каламутність, вленість, речовини, мг вленість, речовини, мг НОМ** НОМ** градус мг/л О2/л градус мг/л О2/л 24,0 12,0 4,0 8,0 1,6 8,0 0,5 4,2 24,0 12,0 4,0 8,0 2,2 7,0 1,8 5,0 24,0 12,0 4,0 8,0 2,7 10,0 2,8 4,7 24,0 12,0 4,0 8,0 0,6 5,0 0,5 3,4 24,0 12,0 4,0 8,0 0,5 4,0 0,2 3,6 ПО* - перманганатна окиснюваність, показник, який характеризує наявність в воді органічних речовин. НОМ** - нефелометрична одиниця каламутності. 5 10 Використання суміші баласту з різною гідравлічною щільністю і дві стадії виділення баласту (на першій стадії виділяється баласт з високою гідравлічною щільністю, а на другій - з низькою) дозволяє збільшити концентрацію баласту і ефективність обробки води. Підвищення концентрації баласту по прототипу та тривала експлуатація інертного матеріалу з відмиванням, але без додавання дезінфікуючого реагенту, погіршує якість оброблюваної води. Використання технології обробки води за заявленим способом покращує ефективність очистки води. Приклад 2. Обробці підлягали стічні води Лівобережної станції біологічної очистки стічних вод (ЛівБОСВ) м. Дніпропетровська, які пройшли первинну і вторинну біологічну очистку (якість 5 UA 79862 U води з виходу вторинних відстійників представлена в таблиці 2.1). Технологія обробки води використовувалася така ж, як і в першому прикладі. Таблиця 2.1 Результати випробувань способу на стічних водах після їх вторинної біологічної очистки. Опис досліду По прототипу, концентрація баласту 6000 мг/л По прототипу, 10добове випробування, відмивання баласту з перемішуванням, концентрація баласту 6000 мг/л Пропонований спосіб, концентрація баласту 13000 мг/л, розчину гіпохлориту при відмиванні 10 мг/л Пропонований спосіб, 10 добове випробування, концентрація баласту 13000 мг/л, відмивання баласту з розчином гіпохлориту 20 мг/л по активному хлору при перемішуванні і барботуванні повітрям Пропонований спосіб, 10 добове випробування, концентрація баласту 13000 мг/л, відмивання баласту з розчином гіпохлориту 35 мг/л по активному хлору при перемішуванні і барботуванні повітрям Характеристики вихідної води Характеристики очищеної води Завислі Завислі Каламутність, ХПК***, мг Каламутність, ХПК***, речовини, речовини, НОМ О2/л НОМ мг О2/л мг/л мг/л 12,0 35,0 43,0 8,0 12,0 31,0 12,0 35,0 43,0 10,0 18,0 30,0 12,0 35,0 43,0 6,0 6,0 23,0 12,0 35,0 43,0 7,0 5,0 25,0 12,0 35,0 43,0 4,0 4,0 22,0 ***ХПК - хімічний показник споживання кисню - це умовна величина, яка характеризує забрудненість води різними речовинами, в основному органічного походження. 5 Як видно із таблиць, запропонований спосіб дає найкраще очищування води. Спосіб може виконуватись на будь-якому підприємстві очищення води та не потребує суттєвих змін технологічного процесу. 6 UA 79862 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 15 1. Спосіб очищення води баластною коагуляцією, при якому в оброблювану воду при перемішуванні додають коагулянт, флокулянт та інертний гранульований матеріал, проводять коагуляцію колоїдів та видалення гранульованого інертного матеріалу, який відрізняється тим, що після проведення коагуляції проводять проміжне часткове видалення гранульованого інертного матеріалу, після чого в оброблювану воду додатково додають флокулянт, а також другу порцію коагулянту в кількості 10-70 % його загальної маси, та проводять повторну коагуляцію. 2. Спосіб за п. 1, який відрізняється тим, що як інертний гранульований матеріал використовується суміш інертного гранульованого матеріалу з розмірами часток 50-200 мкм та 200-1000 мкм. 3. Спосіб за п. 1 або п. 2, який відрізняється тим, що фракція інертного гранульованого матеріалу із розміром часток 50-200 мкм складає 30-40 % загальної маси використовуваного інертного гранульованого матеріалу. Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of water treatment by ballast coagulation

Автори англійськоюNovozheniuk Maria Stanislavivna, Zatolokin Mykola Yevhenovych

Назва патенту російськоюСпособ очистки воды балластной коагуляцией

Автори російськоюНовоженюк Мария Станиславовна, Затолокин Николай Евгеньевич

МПК / Мітки

МПК: B01D 21/08, C02F 9/00, C02F 1/52

Мітки: води, обробки, коагуляцією, баластною, спосіб

Код посилання

<a href="https://ua.patents.su/9-79862-sposib-obrobki-vodi-balastnoyu-koagulyaciehyu.html" target="_blank" rel="follow" title="База патентів України">Спосіб обробки води баластною коагуляцією</a>

Попередній патент: Спосіб контролю механічних напружень в конструкційних елементах літаків

Наступний патент: Вимірювальний перетворювач магнітного поля

Випадковий патент: Стаканчик для приготування напою