Спосіб обробки титанового сплаву

Номер патенту: 9692

Опубліковано: 17.10.2005

Автори: Трофімов В'ячеслав Анатолійович, Федірко Віктор Миколайович, Погрелюк Ірина Миколаївна, Моляр Олександр Григорович, Кравчишин Тарас Миронович

Завантажити PDF файл.

Формула / Реферат

1. Спосіб обробки титанового сплаву, що включає його ступеневу обробку, а саме: перший ступінь - нагрів при 820-850 °С, другий ступінь - охолодження з піччю до 740-760 °С, витримка 1-3 год., охолодження на повітрі, третій ступінь - нагрів до 500-650 °С і витримка 2-4 год., який відрізняється тим, що ступеневу обробку проводять у розрідженому потоці азоту при тиску газу 0,1-10 Па і швидкості натікання 7 x l0-2 – 7 x l0-4 Па х с-1.

2. Спосіб за п. 1, який відрізняється тим, що витримка на етапі першого ступеня обробки становить 3,5-5 год.

Текст

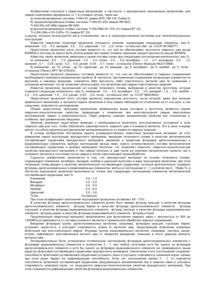

Корисна модель відноситься до кольорової металургії, а саме до обробки деталей з титанових сплавів, що застосовуються в авіаційній промисловості, машинобудуванні. Відомий спосіб обробки титанового сплаву, наприклад ВТ22, згідно якого проводять ступінчату термічну обробку, а саме, перша ступінь - нагрів при 820-850°С, друга ступінь - охолодження з пічкою до 740-760°С, витримка 1-3год, охолодження на повітрі, третя ступінь - нагрів до 500-650°С і витримка протягом 2-4год [Технология производства титановых самолетных конструкций /А.Г. Братухин, Б.А. Колачев, В.В. Садков и др. М.: Машиностроение, 1995. -448с.]. В результаті такого способу обробки забезпечується оптимальне поєднання міцнісних і пластичних характеристик сплаву. Недоліком відомого способу є те, що така обробка не забезпечує поверхневого зміцнення сплаву, а, відтак, не дозволяє використовувати деталі після такої обробки у вузлах тертя деталей і машин (при контактних навантаженнях). В основу корисної моделі поставлене завдання створення способу обробки, у якому використання нового середовища ступінчатої обробки дозволить підвищити зносотривкість титанового сплаву за рахунок формування зміцненого поверхневого азотованого шару при збереженні оптимального поєднання рівня міцності і пластичності його матриці. В основі корисної моделі лежать відомі факти про те, що створення на поверхні титанових сплавів тонкої (£1мкм) нітридної плівки з високою якістю поверхні при рівні поверхневого зміцнення ³6ГПа дозволяє суттєво збільшити опір зносу [Федірко В.М., Погрелюк І.М. Азотування титану та його сплавів. -Київ: Наукова думка, 1995. -220с.]. Умови для формування такої плівки створюються при азотуванні в розрідженому потоці азоту при тиску газу 0,1-10Па і швидкості натікання 7´10-2–7´10-4Па´с-1) [Погрелюк І.М. Шля хи інтенсифікації термодифузійного насичення титанових сплавів у молекулярному азоті //Фізико-хімічна механіка матеріалів. -1999. -№1. -С.61-70]. У цьому випадку лімітуючими стають процеси, пов'язані з підводом азоту до зони реакції газ-метал. Це дозволяє контролювати максимальну концентрацію азоту на поверхні титану і, таким чином, гальмувати нітридоутворення. Поставлене завдання вирішується тим, що у способі обробки титанового сплаву, згідно якого проводять ступінчату обробку, а саме – перша ступінь – нагрів при 820-850°С, друга ступінь - охолодження з пічкою до 740760°С, витримка 1-3год, охолодження на повітрі, третя ступінь - нагрів до 500-650°С і витримка протягом 2-4год, ступінчату обробку проводять у розрідженому потоці азоту. Використання запропонованого способу обробки в середовищі азоту (тиск азоту 0,1-10Па швидкость натікання 7´10-2–7´10-4Па´с-1) забезпечує формування тонкої (£1мкм) нітридної плівки на поверхні при рівні поверхневого зміцнення ³6ГПа. Крім цього такий спосіб призводить до формування під плівкою шару (³50мкм) твердого розчину азоту в ти тані, який є необхідною структурною складовою з точки зору триботехніки. Проведення обробки поза вказаним інтервалом газодинамічних параметрів азоту не забезпечує необхідних результатів приповерхневого зміцнення. Зокрема, збільшення тиску азоту, як і швидкості його натікання в систему збільшує товщин у нітридної плівки (вище 1мкм) та зменшує товщин у підшару твердого розчину (нижче 50мкм), що негативно впливає на опір зносу. Зменшення тиску азоту, як і швидкості його натікання не забезпечують достатнього рівня поверхневого зміцнення. Згідно з корисною моделлю витримка на етапі першої ступені становить 3,5-5год. Проведення обробки на етапі першої ступені при 820-850°С поза вказаним часовим інтервалом є неефективним з огляду на зменшення товщини нітридної плівки та рівня поверхневого зміцнення (менше 3,5-5год), а також відчутних структурних змін у титановій матриці, що викликає різке зниження її механічних характеристик (більше 5 год). Приклад Обробку проводять на зразках титанового сплаву ВТ22. Безпосередньо перед обробкою механічно поліровані зразки (Ra=0,4мкм) промивають у бензині, ацетоні, спирті і висушують. Обробку здійснюють за пропонованим способом у розрідженому потоці азоту те хнічної чистоти (ГОСТ 9293-74). Перед подачею в реакційний простір печі азот вивільняють від кисню та вологи, пропускаючи через капсулу з силікагелем і нагріту на 50°С вище температури насичення титанову стр ужку. Через кожні 3-4 відпали для відновлення ефективності системи очистки азоту силікагель відпалюють при 180°С протягом 3-4год, а титанову стр ужку змінюють на нову. У результаті обробки на поверхні титанового сплаву ВТ22 формується тонка (£1мкм) нітридна плівка (в основному, Ti2N) при рівні поверхневого зміцнення 10,1-7,5ГПа, що відокремлена від матриці шаром (50-100мкм) твердого розчину азоту в титані. Як видно з таблиці, використання пропонованого способу обробки титанового сплаву ВТ22 сприяє регламентованому поверхневому зміцненню при збереженні оптимального поєднання міцнісних і пластичних характеристик титанової матриці. Це забезпечує високу зносотривкість сплаву. Згідно результатів триботехнічних досліджень за схемою спряження диск (ВТ22) - колодка (ВТ22), що проводили на серійній установці СМЦ-2 при швидкості ковзання 0,6м/сек в гідрорідині АМГ-10 на шляху 5км, у парі, обробленій за відомим способом утворився задир вже при прикладенні навантаження 0,1МПа. Пара, оброблена за пропонованим режимом, пропрацювала базовий шлях при навантаженні 5МПа (інтенсивність зношування 0,00054г; коефіцієнт тертя 0,13). Таблиця Характеристики титанового сплаву ВТ22 після відомого та пропонованого способу обробки Спосіб обробки відомий пропонований Поверхнева мікротвердість (HП0,48/НП0,96), ГПа 2,9/2,9 7,5/6,6 Тимчасовий опір руйнуванню (sв), Пластичність (d), МПа % 1100 16,7 1118 15,9

ДивитисяДодаткова інформація

Назва патенту англійськоюA method for the treatment of titanium alloy

Автори англійськоюFedirko Viktor Mykolaiovych, Pohreliuk Iryna Mykolaivna, Trofimov Viacheslav Anatoliiovych, Moliar Oleksandr Hryhorovych, Kravchyshyn Taras Myronovych

Назва патенту російськоюСпособ обработки титанового сплава

Автори російськоюФедирко Виктор Николаевич, Погрелюк Ирина Николаевна, Трофимов Вячеслав Анатольевич, Моляр Александр Григорьевич, Кравчишин Тарас Миронович

МПК / Мітки

МПК: C21D 1/78

Мітки: обробки, сплаву, спосіб, титанового

Код посилання

<a href="https://ua.patents.su/1-9692-sposib-obrobki-titanovogo-splavu.html" target="_blank" rel="follow" title="База патентів України">Спосіб обробки титанового сплаву</a>

Попередній патент: Застосування шламів пилоочищення – відходів виробництва гранітного щебеню

Наступний патент: Завантажувальний пристрій гвинтового конвеєра

Випадковий патент: Роликопідшипник