Присадний матеріал на основі титанового сплаву

Номер патенту: 25333

Опубліковано: 30.10.1998

Автори: Прилуцький Валерій Павлович, Замков Вадим Миколайович, Радкевич Ігор Анатолійович, Никифоров Георгій Анатолійович

Формула / Реферат

1. Присадочный материал на основе титанового сплава, содержащий алюминий, молибден, ванадий, ниобий и цирконий, отличающийся тем, что он выполнен в виде порошковой проволоки, при этом титановый сплав введен в качестве металлической составляющей сердечника, который дополнительно содержит фториды щелочноземельных и редкоземельных элементов, взятых в соотношении 2 : 1 в количестве 6 - 18мас.%, а оболочка порошковой проволоки выполнена из титана при следующем соотношении элементов металлической составляющей, мас.%:

Алюминий

4,5 - 7,0

Ванадий

3,0 - 5,0

Молибден

3,0 - 5,0

Ниобий

5,0 - 6,0

Цирконий

2,0 - 3,0

Титан

Остальное,

при этом коэффициент заполнения порошковой проволоки составляет 68 - 72%

2. Присадочный материал по п.1, отличающийся тем, что в качестве фторида щелочноземельного элемента введен фторид кальция.

3. Присадочный материал по п.1, отличающийся тем, что в качестве фторида щелочноземельного элемента введен фторид бария.

4. Присадочный материал по п.1, отличающийся тем, что в качестве фторида щелочноземельного элемента введен фторид стронция.

5. Присадочный материал по любому из пп.1 - 4, отличающийся тем, что в качестве фторида редкоземельного элемента введен фторид лантана.

6. Присадочный материал по любому из пп.1 - 4, отличающийся тем, что в качестве фторида редкоземельного элемента введен фторид церия.

7. Присадочный материал по любому из пп.1 - 4, отличающийся тем, что в качестве фторида редкоземельного элемента введен фторид иттрия.

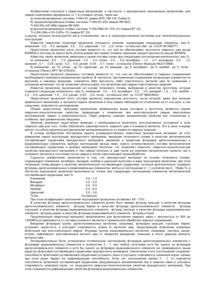

Текст

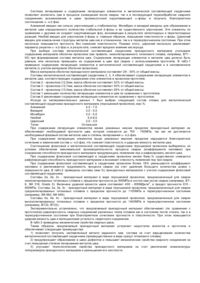

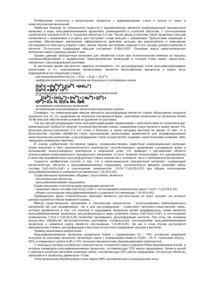

Изобретение относится к сварочным материалам, в частности, к присадочным порошковым проволокам, для сварки плавлением двухфазных (a + b) сплавов титана, таких как: а) низколегированные системы Ti-6Al-4V (марок BT6, IMI 318, Grade 5) б) среднелегированные сплавы системы Ti-6Al-6V-2Sn (марки IMI 662). Ti-6Al-2Sn-4Zr-6Mo (марки IMI 646) в) высоколегированные сплавы системы Ti-5Al-5Mo-5V-1Fe-1Cr (марки BT 22) Ti-4,5Al-2Mo-4,5V-0,6Fe-1Cr (марки BT 23) и других, которые используются как в отожженном, так и в термоупрочненном состоянии для тяжелонагруженных конструкций. Известна сварочная титановая проволока сплошного сечения, содержащая следующие элементы, мас.%: алюминий - 3,5 ... 4,5; ванадий - 2,5 ... 3,5; цирконий - 1,0 ... 2,0; титан - остальное (Авт. св. СССР №188277). Недостатком проволоки этого состава является то, что она не обеспечивает прочности сварного шва выше 800МПа и поэтому не может быть использована при сварке сплавов, имеющих предел прочности свыше 800МПа. Известны также проволоки, имеющие в своем составе олово при следующем соотношении компонентов, мас.%: а) алюминий - 6,0 ... 7,5; цирконий - 0,5 ... 2,0; олово - 0,5 ... 2,0; молибден - 1,5 ... 2,7; вольфрам - 0,2 ... 1,2; кремний - 0,1 ... 0,35; хром - 0,2 ... 0,5; рений - 0,05 ... 0,1; титан - остальное (Патент Франции №2213986). б) алюминий - до 10; олово - до 10; цирконий - до 10; ванадий - до 5; молибден - до 5; ниобий - до 5; титан остальное (Патент ФРГ №1276333). Недостатком проволок указанных составов является то, что они не обеспечивают в сварных соединениях необходимого комплекса механических свойств. В частности, при изменении содержания легирующих элементов по верхнему и нижнему пределам, снижается либо прочность, либо пластичность металла шва по сравнению с основным металлом, что не позволяет использовать эти проволоки для сварки ответственных изделий. Известна проволока, выполненная на основе титанового сплава, выбранная в качестве прототипа, которая содержит следующие компоненты, мас.%: алюминий - 3,0 ... 5,5; молибден - 2,0 ... 3,5; ванадий - 1,5 ... 3,5; ниобий 2,5 ... 4,5; цирконий - 1,0 ... 2,0; рений - 0,05 ... 0,5; титан - остальное (Авт. св. СССР №653844). Недостатком проволоки этого состава является повышенная жесткость, из-за которой, даже при наличии правильного механизма, в процессе подачи проволоки в зону сварки наблюдается отклонение ее от оси дуги, и, как следствие, появляются несплавления. Общим недостатком, присущим проволокам приведенных выше составов и прототипу являются низкие сварочно-технологические свойства, приводящие к появлению при многопроходной сварке межслойных несплавлений, макро- и микропористости. Такие дефекты снижают механические свойства при статических и. особенно, при динамических нагрузках. Наличие указанных недостатков приводит к необходимости выполнять конструктивные утолщения в зоне сварного шва для того, чтобы обеспечить равнопрочность сварного шва и основного металла. Это в свою очередь влечет за собой значительное увеличение материалоемкости и стоимости сварных изделий. В основу изобретения поставлена задача усовершенствовать известный присадочный материал за счет изменения самой конструкции присадочного материала, введения титанового сплава а качестве металлической составляющей сердечника присадочного материала, введения в сердечник фторидов щелочноземельных и редкоземельных элементов, выбора соотношения между ними, нового количественного состава металлической составляющей сердечника и выбора материала оболочки, что позволяет повысить сварочно-технологические свойства присадочного материала и тем самым получить в шве такой же комплекс механических свойств, как и основного металла в состоянии после сварки и после упрочняющей термообработки. Сущность изобретения заключается в том, что присадочный материал на основе титанового сплава, содержащего алюминий, молибден, ванадий, ниобий и цирконий выполнен в виде порошковой проволоки, при этом титановый сплав введен в качестве металлической составляющей сердечника, который дополнительно содержит фториды щелочноземельных и редкоземельных элементов, взятых в соотношении 2 : 1 в количестве 6 - 18мас.%, а оболочка порошковой проволоки выполнена из титана при следующем соотношении элементов металлической составляющей сердечника, мас.%: Алюминий 4,5 - 7,0 Ванадий 3,0 - 5,0 Молибден 3,0 - 5,0 Ниобий 5,0 - 6,0 Цирконий 2,0 - 3,0 Титан Остальное При этом коэффициент заполнения порошковой проволоки составляет 68 - 72%. В качестве фторида щелочноземельного элемента может быть введен фторид кальция; в качестве фторида щелочноземельного элемента - фторид бария; в качестве фторида щелочноземельного элемента - фторид стронция; в качестве фторида редкоземельного элемента - фторид лантана; в качестве фторида редкоземельного элемента - фторид церия; в качестве фторида редкоземельного элемента - фторид иттрия. Предложенный сварочный материал предназначен для выполнения сварных швов с прочностью от 900 до 1400МПа (в зависимости от состава основного металла и термической обработки сварных соединений). Введение фторидов группы щелочноземельных металлов, например, фторидов кальция, стронция, бария, устраняет пористость и улучшает отделимость шлака от металла шва, предотвращая появление шлаковых включений при многопроходной сварке. Фториды группы редкоземельных металлов, например, лантана, церия, иттрия, рафинируют расплавленный металл шва от примесей внедрения, повышая в итоге ударную вязкость металла шва. Экспериментально было установлено оптимальное соотношение фторидов щелочноземельных элементов к фторидам редкоземельных элементов в количестве 2 : 1, при любом сочетании хотя бы одного из фторидов щелочноземельного элемента и хотя бы одного из фторидов редкоземельного элемента (из приведенного выше ряда) во флюсовой составляющей сердечника присадочного материала. Увеличение этого соотношения сохраняет способность флюсовой составляющей сердечника устранять поры и улучшать отделимость шлаковой корки, однако при этом резко падает ее рафинирующая способность. Если это соотношение менее 2 : 1, то снижается способность флюсовой составляющей сердечника предупреждать возникновение пор в сварных швах и улучшать отделимость шлаковой корки, т.е. ухудшаются сварочно-технологические свойства присадочного материала. При этом сохраняются рафинирующие свойства фторидов редкоземельных элементов. Система легирования и содержание легирующих элементов в металлической составляющей сердечника позволяет исключить (как в процессе охлаждения после сварки, так и в последующей термообработке сварного соединения) возникновение в швах промежуточной охрупчивающей w -фазы и получить благоприятное соотношение a- и b-фаз. Алюминий введен как сильно упрочняющий a-стабилизатор. Молибден и ванадий введены для образования в металле шва определенного количества стабильной b-фазы и ее существенного упрочнения. Эти элементы по сравнению с другими не создают охрупчивающих фаз, возникающих в результате эвтектоидных и перетектоидных реакций. Ниобий введен для упрочнения b-фазы и, главным образом, повышения пластичности a-фазы. Цирконий введен для измельчения структуры металла шва как в отожженном, так и в термоупрочненном состоянии. При этом несколько повышается прочность без снижения пластичности. Помимо этого, цирконий несколько увеличивает параметр решетки a- и b-фаз и, в результате, снижает вредное влияние кислорода. При выборе состава металлической составляющей сердечника присадочного материала учитывали содержание материала оболочки проволоки (как правило, низколегированного титанового сплава, например, BT1 00) при формировании состава металла шва. Содержание легирующих элементов в металле шва должно быть равным, или несколько превышать их содержание в шве при сварке с использованием прототипа. В табл.1 приведено содержание легирующих элементов в металлической составляющей сердечника и в наплавленном металле (с учетом материала оболочки проволоки). Масса материала оболочки присадочного материала составляет 28 - 30% от общей массы. Составы металлической составляющей сердечника 2, 3, 4 обеспечивают содержание легирующих элементов в металле шва, соответствующее содержанию этих элементов в проволоке-прототипе. Состав 2 - проволока Æ2,5мм, масса оболочки составляет 32% от общей массы. Состав 3 - проволока Æ2,7мм, масса оболочки составляет 30% от общей массы. Состав 4 - проволока Æ3,0мм, масса оболочки составляет 28% от общей массы. Состав 1 уменьшает количество легирующих элементов в шве по сравнению с прототипом. Состав 5 увеличивает содержание легирующих элементов по сравнению с прототипом. Исходя из экспериментальных данных 1 был выбран следующий состав сплава для металлической составляющей сердечника присадочного материала (порошковой проволоки), мас.%: Алюминий 4,5 - 7,0 Ванадий 3,0 - 5,0 Молибден 3,0 - 5,0 Ниобий 5,0-6,0 Цирконий 2,0 - 3,0 Титан Остальное При содержании легирующих элементов менее указанных нижних пределов присадочный материал не обеспечивает необходимой прочности шва, которая снижается до 700 - 750МПа, так как не достигается необходимый фазовый состав металла шва и степень легирования a- и b-фаз. При содержании легирующих элементов выше указанных верхних пределов нарушается благоприятное сочетание и химический состав a- и b-фаз, что снижает пластичность и ударную вязкость металла шва. Соотношение флюсовой и металлической составляющей сердечника порошковой проволоки выбиралось из условия обеспечения максимальной производительности процесса сварки (коэффициента наплавки) при сохранении способности присадочного материала предупреждать появление пор и рафинировать металл шва. При содержании флюсовой составляющей в сердечнике проволоки менее 6мас.% существенно снижается рафинирующая способность присадочного материала и возникает опасность появления пор при сварке. При содержании флюсовой составляющей в сердечнике проволоки более 18% уменьшается коэффициент наплавки и увеличивается трудоемкость процесса сварки (за счет удаления большего количества шлака с поверхности шва. В табл.2 приведены составы (мас.%) присадочных материалов с учетом содержания флюсовой составляющей сердечника. Составы 2а, 2в, 2с - присадочный материал в виде порошковой проволоки, предназначенный для сварки низколегированных титановых сплавов с пределом прочности до 900МПа в состоя ним после сварки (например, BT6, IMI 318, Grade 5). Величина ударной вязкости швов составляет 400 - 800МДж/м2, а предел прочности 810 900МПа. Составы 3а, 3в, 3с - присадочный материал в виде порошковой проволоки, предназначенный для сварки среднелегированных титановых сплавов с пределом прочности до 1100МПа в термоупрочненном состоянии (например, IMI 662, IMI 646). Составы 4а, 4в, 4с - присадочный материал в виде порошковой проволоки, предназначенный для сварки высоколегированных титановых сплавов с пределом прочности до 1400МПа в термоупрочненном состоянии (например, BT22, BT23). Экспериментально установлено, что предлагаемый присадочный материал обеспечивает (по сравнению с прототипом) равнопрочность сварных соединений различных типов сплавов как в состоянии после отжига, так и в термоупрочненном состоянии при благоприятном сочетании прочности и пластичности. При этом повышается ударная вязкость шва и малоцикловая усталость сварочного соединения. В табл.3 приведены механические свойства сварных швов. Таким образом, предлагаемый присадочный материал устраняет недостатки аналогов и прототипа и обеспечивает следующие преимущества: 1) позволяет получать наплавленный металл заданного хим. состава за счет варьирования количества металлической составляющей сердечника (преимущественно в виде гранул титанового сплава). 2) предупреждает образование в швах дефектов и повышает механические свойства сварного соединения за счет повышения степени легирования металла шва; 3) улучшает технологические свойства присадочного материала за счет увеличения номенклатуры типоразмеров присадочного материала и уменьшения его жесткости.

ДивитисяДодаткова інформація

Автори англійськоюPrylutskyi Valerii Pablovych, Zamkov Vadym Mykolaiovych

Автори російськоюПрилуцкий Валерий Павлович, Замков Вадим Николаевич

МПК / Мітки

МПК: B23K 35/36

Мітки: сплаву, основі, присадний, титанового, матеріал

Код посилання

<a href="https://ua.patents.su/3-25333-prisadnijj-material-na-osnovi-titanovogo-splavu.html" target="_blank" rel="follow" title="База патентів України">Присадний матеріал на основі титанового сплаву</a>

Попередній патент: Пристрій для безконтактного контролю шорсткості поверхні паперу

Наступний патент: Спосіб завантаження доменної печі

Випадковий патент: Пристрій для витягання шийного відділу хребта