Дробильний пристрій і спосіб введення його в дію

Формула / Реферат

1. Дробильний пристрій, який містить конусну дробарку (2), що має дробильний конус (4), що підтримує першу дробильну поверхню (6), другу дробильну поверхню (14), яка оточує першу дробильну поверхню (6), і ексцентрик (16), призначений для забезпечення гіраційного руху дробильного конуса (4), систему (22) змащування для подачі мастильної речовини для змащування щонайменше однієї рухомої деталі, такої як ексцентрик (16) конусної дробарки (2), який відрізняється тим, що система (22) змащування містить маслозбірник (24) для збирання мастильної речовини після використання її для змащування щонайменше однієї рухомої деталі (16), і клапанний механізм (34), виконаний з можливістю пропорційного розподілу потоку мастильної речовини в дробарці (2) і здатний займати перше положення, в якому перший підоб'єм (ОВІ) потоку (OIN) мастильної речовини переміщується до щонайменше однієї рухомої деталі (16) для її змащування, а другий підоб'єм (OREC) потоку (OIN) мастильної речовини переміщується безпосередньо до маслозбірника (24), при цьому другий підоб'єм (OREC) становить 30-100 % потоку (OIN) мастильної речовини, а перший підоб'єм (ОВІ) дорівнює частині, що залишилася, якщо присутній потік (OIN) мастильної речовини, і друге положення, в якому щонайменше 90 % потоку (OIN) мастильної речовини переміщується до щонайменше однієї рухомої деталі (16) для її змащування.

2. Дробильний пристрій за п. 1, в якому клапанний механізм містить триходовий клапан (34), здатний займати перше і друге положення.

3. Дробильний пристрій за п. 1 або 2, в якому маслозбірник (24) містить щонайменше два випускних отвори (54, 56), які проходять в різних напрямках з маслозбірника (24).

4. Дробильний пристрій за будь-яким з пп. 1-3, який містить систему (35) керування, здатну визначати температуру запуску конусної дробарки (2) і забезпечити заняття клапанним механізмом (34) першого положення при введенні конусної дробарки (2) в дію при температурі запуску, яка нижча заданої температури.

5. Дробильний пристрій за п. 4, в якому система (35) керування здатна зміщувати клапанний механізм (34) з першого положення до другого положення після заданого часу.

6. Спосіб введення в дію дробильного пристрою, який містить конусну дробарку (2), що має дробильний конус (4), який підтримує першу дробильну поверхню (6), другу дробильну поверхню (14), яка оточує першу дробильну поверхню (6), і ексцентрик (16) призначений для забезпечення гіраційного руху дробильного конуса (4), систему (22) змащування для подачі мастильної речовини для змащування щонайменше однієї рухомої деталі, такої як ексцентрик (16), конусної дробарки (2), який відрізняється тим, що включає наступні стадії:

визначення температури запуску конусної дробарки (2) і порівняння її із заданою величиною;

подача потоку (OIN) мастильної речовини з бака (26) для мастильної речовини до клапанного механізму (34); і

розділення поданого потоку (OIN) мастильної речовини, якщо температура запуску нижча заданої величини, на перший підоб'єм (ОВІ) і другий підоб'єм (OREC) за допомогою клапанного механізму (34), причому перший підоб'єм (ОВІ) переміщується до щонайменше однієї рухомої деталі (16) дробарки (2) для її змащування і потім переміщується назад до бака (26) для мастильної речовини, при цьому другий підоб'єм (OREC) обводиться навколо щонайменше однієї рухомої деталі (16) дробарки (2) і переміщується назад до бака (26) для мастильної речовини, при цьому другий підоб'єм (OREC) становить 30-100 % від потоку (OIN) мастильної речовини, а перший підоб'єм (ОВІ) дорівнює частині, що залишилася, якщо присутній потік (OIN) мастильної речовини.

7. Спосіб за п. 6, в якому другий підоб'єм (OREC) через заданий час після початку подачі мастильної речовини до клапанного механізму (34) зменшується так, щоб становити не більше 10 % потоку (OIN) мастильної речовини.

8. Спосіб за п. 6 або 7, який містить вимірювання температури потоку (OOUT) мастильної речовини, що складається з суми першого і другого підоб'ємів (ОВІ, OREC) і переміщується назад до бака (26) для мастильної речовини, причому другий підоб'єм (OREC) зменшується таким чином, щоб становити не більше 10 % потоку (OIN) мастильної речовини при досягненні потоком (OOUT) мастильної речовини, що переміщується назад до бака (26) для мастильної речовини, заданої температури.

9. Спосіб за будь-яким з пп. 6-8, в якому задана величина для температури запуску становить максимум 10 °C.

10. Спосіб за будь-яким з пп. 6-9, в якому температура запуску вимірюється як температура навколишнього повітря поблизу конусної дробарки (2).

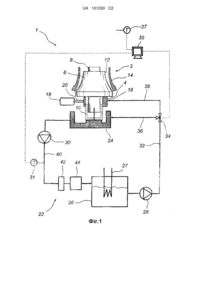

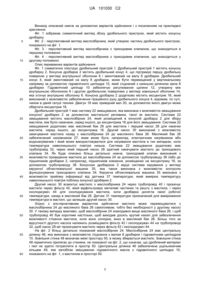

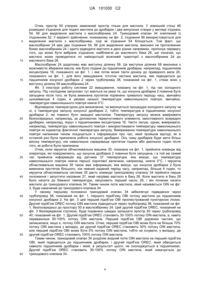

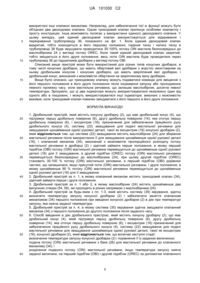

Текст

Реферат: Дробильний пристрій (1) має конусну дробарку (2), яка містить внутрішню оболонку (6), зовнішню оболонку (14) і ексцентрик (16). Система (22) змащування використана для переміщення мастильної речовини до щонайменше однієї рухомої деталі, такої як ексцентрик (16) конусної дробарки (2). Система (22) змащування має маслозбірник (24) для збирання мастильної речовини, після її використання для змащування рухомої деталі (16), і клапанний механізм (34), здатний пропорційно розподіляти потік мастильної речовини в дробарці (2). Клапанний механізм (34) має перше положення, в якому перший підоб'єм потоку мастильної речовини переміщується безпосередньо до рухомої деталі (16) для її змащування, а другий підоб'єм проводиться безпосередньо до маслозбірника (24), причому другий підоб'єм становить 30-100 % потоку мастильної речовини, і друге положення, в якому щонайменше 90 % потоку мастильної речовини переміщується до рухомої деталі (16) для її змащування. UA 101030 C2 (12) UA 101030 C2 UA 101030 C2 5 10 15 20 25 30 35 40 45 50 55 Галузь техніки, до якої належить винахід Даний винахід стосується дробильного пристрою, який містить конусну дробарку, яка має дробильний конус, що підтримує першу дробильну поверхню, другу дробильну поверхню, яка оточує першу дробильну поверхню, і ексцентрик для забезпечення гіраційного руху дробильного конуса, систему змащування для подачі мастильної речовини для змащування щонайменше однієї рухомої деталі, такої як ексцентрик конусної дробарки. Даний винахід також стосується способу введення дробильного пристрою в дію. Попередній рівень техніки У дробленні твердих матеріалів, наприклад, блоків каменя або руди, часто застосовуються дробарки конусного типу. Один приклад конусної дробарки розкритий в патенті США № 4192472. Ця конусна дробарка має маслозбірник, який збирає мастило, подане до підшипників дробарки для їх змащування. Мастило потім закачується з маслозбірника назад до підшипників. Проблема, пов'язана з дробаркою, розкритою в патенті США № 4192472 полягає в складності запуску дробарки при низьких температурах навколишнього середовища, тому що при таких умовах мастило є в'язким і важко піддається циркуляції в дробарці. Суть винаходу Мета даного винаходу полягає в створенні дробильного пристрою, що усуває вищезгадані проблеми і забезпечує запускання дробарки при низьких температурах навколишнього середовища без будь-яких робочих несправностей. Ця мета досягається за допомогою дробильного пристрою, який містить конусну дробарку, що має дробильний конус, що підтримує першу дробильну поверхню, другу дробильну поверхню, яка оточує першу дробильну поверхню, і ексцентрик, призначений для забезпечення гіраційного руху дробильного конуса, систему змащування для подачі мастильної речовини для змащування до щонайменше однієї рухомої деталі, такої як ексцентрик конусної дробарки, при цьому пристрій відрізняється тим, що система змащування містить маслозбірник для збирання мастильної речовини після її використання для змащування щонайменше однієї рухомої деталі, і клапанний механізм, виконаний з можливістю пропорційного розподілу потоку мастильної речовини в дробарці і здатний займати перше положення, в якому перший підоб’єм потоку мастильної речовини переміщується до щонайменше однієї рухомої деталі для її змащування, а другий підоб’єм потоку мастильної речовини переміщується безпосередньо до маслозбірника, причому другий підоб’єм становить 30-100% від потоку мастильної речовини, а перший підоб’єм дорівнює частині, що залишилася, якщо є, потік мастильної речовини, і друге положення, в якому щонайменше 90% потоку мастильної речовини переміщується до щонайменше однієї рухомої деталі для її змащування. Однією перевагою вказаного пристрою є те, що, коли він вводиться в дію в умовах холоду, мастильна речовина буде швидше нагріта до бажаної температури, оскільки лише частина потоку мастильної речовини проходить підшипники дробарки, де значно охолоджуючий вплив, якщо дробарка знаходиться в холодному стані. Це істотно знижує ризик при введенні в дію конусної дробарки закупорки холодною, і, тому, в'язкою мастильною речовиною труб і обладнання, такого як фільтри, розташованого нижче по потоку конусної дробарки, як видно в напрямку потоку мастильної речовини. Згідно з переважним варіантом здійснення клапанний механізм містить триходовий клапан, здатний займати перше і друге положення. Перевагою цього варіанта здійснення є можливість заняття першого і другого положень забезпечується єдиним клапаном. Згідно з переважним варіантом здійснення маслозбірник містить щонайменше два випускних отвори, які проходять в різних напрямках з маслозбірника. Це вигідно тим, що зворотні лінії для мастильної речовини, яка повинна переміщуватися назад з маслозбірника до бака для мастильної речовини, можуть бути короткими, оскільки вони можуть бути приєднані до випускного отвору, що має найбільш придатну орієнтацію відносно просторового положення бака для мастильної речовини. Короткі лінії для мастильної речовини знижують ризик закупорювання згаданих ліній при низькій температурі навколишнього повітря, коли мастильна речовина є в'язкою. Згідно з одним варіантом здійснення конусна дробарка містить систему керування, яка виконана з можливістю виявлення температури запуску конусної дробарки і переміщення клапанного механізму в перше положення при введенні в дію конусної дробарки при температурі запуску, яка нижча заданої температури. Перевага цього варіанта здійснення полягає в тому, що система керування без маніпуляції оператором здатна автоматично встановлювати клапанний механізм в положення, яке пропонує найкращі можливі умови для успішної процедури запуску, беручи до уваги переважаючі в цей час обставини. 1 UA 101030 C2 5 10 15 20 25 30 35 40 45 50 55 60 Переважно, система керування виконана з можливістю зміщення клапанного механізму з першого положення у друге положення після заданого часу. Це вигідно тим, що як тільки мастильна речовина стала теплою і, відповідно, нагріла дробарку, вона застосовується наскільки це можливо для своєї основної мети, тобто для змащування рухомих деталей конусної дробарки. Інша мета даного винаходу полягає в створенні способу введення дробильного пристрою в дію при низьких температурах навколишнього середовища, який усуває проблеми циркуляції в'язкого масла, описані вище. Ця мета досягається способом введення в дію дробильного пристрою, який містить конусну дробарку, що має дробильний конус, який підтримує першу дробильну поверхню, другу дробильну поверхню, яка оточує першу дробильну поверхню, і ексцентрик, який виконаний з можливістю забезпечення гіраційного руху дробильного конуса, систему змащування, яка виконана з можливістю подачі мастильної речовини для змащування і щонайменше однієї рухомої деталі, такої як ексцентрик, конусної дробарки, відрізняється тим, що визначають температуру запуску конусної дробарки і порівнюють із заданою величиною, подають з бака для мастильної речовини потік мастильної речовини до клапанного механізму, і розділяють поданий потік мастильної речовини, якщо температура запуску нижча заданої величини, на перший підоб’єм і другий підоб’єм за допомогою клапанного механізму, причому перший підоб’єм переміщують до щонайменше однієї рухомої деталі дробарки для її змащування, а потім переміщують назад до бака для мастильної речовини, в той час як другий підоб’єм обводять навколо щонайменше однієї рухомої деталі дробарки і переміщують назад до бака для мастильної речовини, при цьому другий підоб’єм становить 30-100% від потоку мастильної речовини, а перший підоб’єм дорівнює частині, що залишилася, якщо є, потоку мастильної речовини. Перевага цього способу полягає в тому, що при запуску в умовах холоду мастильна речовина не буде сильно охолоджуватися в підшипниках конусної дробарки. Оскільки конусна дробарка містить в собі велику кількість сталі з високою теплопровідністю і великі поверхні підшипників, на яких мастильна речовина поширюється великими тонкими шарами, то дробарка буде мати значний охолоджуючий вплив на мастильну речовину. За допомогою частини мастильної речовини, яка підводиться до клапанного механізму, що не використовується для змащування підшипників конусної дробарки, а замість цього що обводиться навколо підшипників, охолоджуючий вплив буде обмежений, що полегшує проблеми, пов'язані з холодною і, отже, в'язкою мастильною речовиною. Згідно з переважним варіантом здійснення другий підоб’єм через заданий час після початку подачі мастильної речовини до клапанного механізму скорочують з тим, щоб він становив не більше 10% потоку мастильної речовини. Коли мастильна речовина, яка залишає дробарку через певний час після початку подачі мастильної речовини, наближається до своєї робочої температури, більше не необхідно обводити мастильну речовину навколо підшипників дробарки. Тому другий підоб’єм вигідно скорочувати, так що для цілей змащування використовується основна частина або, ще краще, цілий об'єм потоку мастильної речовини. Згідно з одним варіантом здійснення вимірюють температуру потоку мастильної речовини, який складається з суми першого і другого підоб’ємів і який переміщується назад до бака для мастильної речовини, причому другий підоб’єм скорочують таким чином, щоб становив не більше 10% потоку мастильної речовини, коли потік мастильної речовини, який переміщується назад до бака для мастильної речовини, досяг заданої температури. Шляхом вимірювання температури потоку мастильної речовини, який повертається з дробарки, тобто температури потоку мастильної речовини, що є результатом першого і другого підоб’ємів, зведеними разом ще раз, одержують вказівку, чи досягла конусна дробарка своєї робочої температури чи ні, і, таким чином, чи належить чи ні скорочувати другий підоб’єм. Згідно з переважним варіантом здійснення заданою величиною для температури запуску є максимум 10°С. При температурах нижче приблизно 10°С і, зокрема, нижче 0°С, проблеми, пов'язані з холодною і в'язкою мастильною речовиною, будуть все більше і більше заподіювати неспокій і можуть викликати робочі несправності. Відповідно, температуру навколишнього середовища вимірюють поблизу конусної дробарки як міру температури запуску конусної дробарки. Часто легше вимірювати температуру навколишнього повітря і використовувати її як непряму міру температури запуску, ніж вимірювати фактичну температуру запуску, тобто температуру в підшипниках конусної дробарки, коли вона вводиться в дію. Додаткові переваги і ознаки винаходу будуть очевидні з нижченаведеного опису і прикладеної формули винаходу. Короткий опис креслень 2 UA 101030 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід описаний нижче за допомогою варіантів здійснення і з посиланням на прикладені креслення. Фіг. 1 зображає схематичний вигляд збоку дробильного пристрою, який містить конусну дробарку. Фіг. 2 - перспективний вигляд маслозбірника, який утворює частину дробильного пристрою, показаного на фіг. 1. Фіг. 3 - перспективний вигляд маслозбірника з триходовим клапаном, що знаходиться в першому положенні. Фіг. 4 - перспективний вигляд маслозбірника з триходовим клапаном, що знаходиться у другому положенні. Опис переважних варіантів здійснення Фіг. 1 схематично ілюструє дробильний пристрій 1. Дробильний пристрій 1 містить конусну дробарку 2. Конусна дробарка 2 містить дробильний конус 4, що підтримує першу дробильну поверхню у вигляді внутрішньої оболонки 6 і змонтований на валу 8 дробарки. Дробильний конус 4, який змонтований на валу 8 дробарки, може бути переміщений у вертикальному напрямку за допомогою гідравлічного циліндра 10, який з’єднаний з нижньою ділянкою вала 8 дробарки. Гідравлічний циліндр 10 забезпечує регулювання щілини 12, утворену між внутрішньою оболонкою 6 і другою дробильною поверхнею у вигляді зовнішньої оболонки 14, яка оточує внутрішню оболонку 6. Конусна дробарка 2 додатково містить ексцентрик 16, який виконаний з можливістю забезпечення гіраційного руху дробильного конуса 4, відомим, по суті, чином в даній галузі техніки. Двигун 18 має привідний вал 20, за допомогою якого двигун може обертати ексцентрик 16. Дробильний пристрій 1 має систему 22 змащування, яка виконана з можливістю змащування конусної дробарки 2 за допомогою мастильної речовини, такої як мастило. Система 22 змащування містить маслозбірник 24, який розміщений в конусній дробарці 2 для збору мастила, яке було накачане, серед іншого, до ексцентрика 16 для його змащування. Система 22 змащування додатково має масляний бак 26 для мастила і перший насос 28 для накачки мастила, серед іншого, до ексцентрика 16. Другий насос 30 виконаний з можливістю закачування мастила назад з маслозбірника 24 до масляного бака 26. Масляний бак 26 забезпечений нагрівником 27, яким може бути, наприклад, електричним нагрівником або водонагрівачем і який може використовуватися для нагрівання мастила в тих випадках, коли температура навколишнього повітря низька. Система 22 змащування додатково має трубопровід 32, через який перший насос 28 здатний накачувати мастило до триходового клапана 34. Як буде описано більш детально нижче, триходовий клапан виконаний з можливістю проведення мастила до маслозбірника 24 за допомогою трубопроводу 36 і/або до підшипників дробарки 2, наприклад, підшипників ковзання, розміщених на ексцентрику 16, за допомогою трубопроводу 38. Конусною дробаркою 2 керує система керування у вигляді керуючої обчислювальної машини 35, яка також виконана з можливістю контролю функціонування триходового клапана 34. Керуюча обчислювальна машина 35 виконана з можливістю прийому інформації від датчика 37 температури, який вимірює температуру навколишнього повітря поблизу конусної дробарки 2. Другий насос 30 всмоктує мастило з маслозбірника 24 через трубопровід 40 і прокачує мастило через фільтр 42, який відфільтровує металеві частинки та решту з мастила, і через охолоджувач 44 для охолоджування мастила, коли дробарка досягла своєї робочої температури, назад в масляний бак 26. Датчик 31 температури призначений для вимірювання температури в мастилі, що залишає другий насос 30. Згідно з альтернативним варіантом здійснення мастило може переміщуватися з маслозбірника 24 до масляного бака 26 самопливом, тобто без необхідності у другому насосі 30. У такому випадку важливо, щоб маслозбірник 24 знаходився вище масляного бака 26, і щоб трубопровід 40 був коротким настільки, щоб виходив досить крутий нахил для забезпечення можливості стікання мастила, коли воно холодне, вниз в масляний бак 26. Більш того за відсутності другого насоса належить розміщувати фільтр 42 і охолоджувач 44 на трубопроводі 32, щоб насос 28 міг прокачувати мастило через фільтр 42 і охолоджувач 44. На фіг. 2 більш детально показаний маслозбірник 24. Маслозбірник 24 має центральну ділянку 46, яка виконана з можливістю з'єднання з валом 8 дробарки і гідравлічним циліндром 10. Зовнішня стінка 48 визначає межі простору 50, в якому збирається мастило. Зовнішня стінка 48 герметично прилягає до станини, не показаної на фіг. 2, що означає, що дроблений матеріал і пил не здатні потрапляти в простір 50. Центральна ділянка 46 забезпечена ущільнюючим кільцем 49, яке запобігає змішуванню гідравлічного масла з гідравлічного циліндра 10, показаного на фіг. 1, з мастилом в просторі 50. 3 UA 101030 C2 5 10 15 20 25 30 35 40 45 50 55 60 Отже, простір 50 утворює замкнений простір тільки для мастила. У зовнішній стінці 48 розміщені з'єднання для подачі мастила до дробарки і два випускних отвори у вигляді з'єднань 54, 56 для видалення мастила з маслозбірника 24. Триходовий клапан 34 зчеплений із з'єднанням 52. У варіанті здійснення, показаному на фіг. 2, з'єднання 56 використовується для видалення мастила з маслозбірника, тоді як з'єднання 54 блокується. Той факт, що маслозбірник 24 має два з'єднання 54, 56 для видалення мастила, виконані на протилежних боках маслозбірника 24 і здатні відводити мастило в двох різних напрямках, пропонує перевагу того, що може бути вибране з'єднання, найближче до масляного бака 26, що означає, що мастило може проводитися по найкоротшій можливій траєкторії з маслозбірника 24 до масляного бака 26. Маслозбірник 24 додатково має виступну ділянку 58. Ця виступна ділянка 58 виконана з можливістю збирання масла, яке було подане до підшипників дробарки, наприклад, підшипників ексцентрика 16, показаного на фіг. 1, і яке потім може текти донизу до привідного вала 20, показаного на фіг. 1, для його змащування. Істотна частина мастила, яке підводиться до підшипників конусної дробарки 2 через трубопровід 38, показаний на фіг. 1, стікає вниз у виступну ділянку 58 маслозбірника 24. Фіг. 3 ілюструє роботу системи 22 змащування, показану на фіг. 1, під час холодного запуску. Під «холодним запуском» тут мається на увазі те, що конусна дробарка 2 повинна бути запущена після того, як була вимкнена протягом порівняно тривалого періоду часу, звичайно щонайменше 4 годин, в умовах низької температури навколишнього повітря, звичайно, температури навколишнього повітря нижче 0°С. Відповідною температурою для визначення, чи виконується процедура холодного запуску чи ні, є температура запуску конусної дробарки 2, тобто температура в підшипниках конусної дробарки 2, які повинні бути змащені мастилом. Температуру запуску можна вимірювати безпосередньо, наприклад, за допомогою термочутливого елемента, змонтованого всередині дробарки, наприклад, поруч з підшипниками ексцентрика 16. Часто легше, однак, вимірювати, наприклад, температуру навколишнього повітря і використовувати температуру навколишнього повітря як індикатор фактичної температури запуску. Вимірювання температури навколишнього повітря належним чином поєднується з інформацією про час, який пройшов відтоді, як в останній раз була припинена робота конусної дробарки. Ось чому дробарка буде мати більш високу температуру, ніж навколишнє середовище протягом години або декількох годин після того, як робота була припинена. Отже, коли керуюча обчислювальна машина 35, показана на фіг. 1, прийняла команди від оператора, які повідомляють, що конусна дробарка 2 повинна бути запущена, і в той же самий час прийняла інформацію від датчика 37 температури, яка вказує, що температура навколишнього повітря нижча першої порогової величини, наприклад, нижче 0°С, і керуюча обчислювальна машина 35 також має інформацію, яка вказує, що конусна дробарка 2 була вимкнена протягом більшого, ніж певний заданий період часу, наприклад, більше 4 годин, то керуюча обчислювальна система 35 дасть команди триходовому клапану 34 прийняти перше положення і запустити нагрівник 27, який нагріває мастило в баку 26. Коли мастило в баку 26 було нагріте до бажаної температури, запускають перший насос 28, і він починає качати мастило до триходового клапана 34. Таким чином потік мастила, який називається OIN на фіг. 3, буде накачаний до триходового клапана 34. У своєму першому положенні триходовий клапан 34 забезпечує підведення через трубопровід 38, показаний на фіг. 1, першого підоб’єму OBI потоку мастила до підшипників конусної дробарки 2. На фіг. 3 цей перший підоб’єм OBI проілюстрований пунктирною лінією. Другий підоб’єм OREC потоку OIN мастила підводиться через трубопровід 36, показаний на фіг. 1, безпосередньо до простору 50 в маслозбірнику 24. Цей другий підоб’єм OREC, показаний на фіг. 3 безперервною стрілкою, буде порівняно швидко залишати простір 50 через трубопровід 40, показаний на фіг. 1. Другий підоб’єм OREC становить 30-100% потоку OIN мастила, а, навіть переважніше 50-100% потоку OIN мастила. Перший підоб’єм OBI дорівнює частині, що залишилася, якщо є, потоку OIN мастила. Отже, перший підоб’єм OBI може бути не більше 70% потоку OIN мастила у випадку, де другий підоб’єм OREC становить 30% потоку OIN мастила, але перший підоб’єм OBI може бути 0% потоку OIN мастила, тобто не існувати, у випадку, де другий підоб’єм OREC становить 100% потоку OIN мастила. Таким чином, триходовий клапан 34 розділяє вхідний потік OIN мастила на перший підоб’єм OBI, який підводиться до підшипників дробарки, і другий підоб’єм OREC, який обводиться навколо підшипників дробарки і який, в результаті цього, не охолоджується в підшипниках. Другий підоб’єм OREC становить 30-100% потоку OIN мастила, який накачується до триходового клапана 34. 4 UA 101030 C2 5 10 15 20 25 30 35 40 45 50 55 60 Мастило першого підоб’єму OBI, який пройшов підшипники дробарки 2, тече вниз в простір 50 в маслозбірнику 24 у вигляді потоку OBO, як проілюстровано пунктирною стрілкою на фіг. 3. Потік OBO збирається в просторі 50 і залишає збірник 24 через трубопровід 40 разом з другим підоб’ємом OREC у вигляді загального потоку OOUT мастила. Мастило першого підоб’єму OBI проходить підшипники конусної дробарки 2 і сильно охолоджується в результаті його проходження через підшипники холодної дробарки 2. Так як істотна частина потоку OIN мастила буде проводитися у вигляді другого підоб’єму OREC через дробарку 2 без охолоджування підшипниками дробарки, тобто не проходячи підшипники, то температура потоку OOUT масла буде порівняно високою в порівнянні з тим, що було б у випадку, коли весь потік OIN мастила був вимушений пройти через підшипники дробарки. В результаті цього, мастило, яке досягає другого насоса 30, як показано на фіг. 1, буде значно більш текучим і легким для обробки, а ризик робочих несправностей в фільтрі 42 і охолоджувачі 44, що викликається холодним, високов'язким маслом, буде істотно знижений. Крім цього, завдяки другому підоб’єму OREC гарантується, що потік мастила буде завжди проводитися до другого насоса 30 спільно з процедурою запуску, що не забезпечувалося у відомих рішеннях, оскільки в них може вимагатися значний час, щоб мастило, яке було накачане до підшипників дробарки, досягло другого насоса в умовах холодного запуску. Фіг. 4 ілюструє дію системи 22 змащування, показаної на фіг. 1, як тільки мастило стало теплим. Керуюча обчислювальна машина 35, як показано на фіг. 1, здатна приймати сигнал від датчика 31 температури. Коли мастило досягло певної температури, наприклад, 30°С, керуюча обчислювальна машина 35 дає команду триходовому клапану 34 прийняти друге положення. Як варіант, керуюча обчислювальна машина 35 може давати команду триходовому клапану 34 прийняти друге положення після введення в дію конусної дробарки 2 або після ініціювання подачі мастила до триходового клапана 34 пройшло деякий заданий час, наприклад, 2 хвилини. У другому положенні триходового клапана 34 щонайменше 90% потоку мастила, і найбільш переважно, весь потік мастила підводиться до підшипників конусної дробарки 2. Таким чином, потік OIN мастила показаний на фіг. 4, буде накачаний до триходового клапана 34, як показано на фіг. 4, і цей цілий потік підводиться до підшипників через трубопровід 38, показаний на фіг. 1, у вигляді потоку OBI, позначеного безперервною стрілкою на фіг. 4. Після проходження підшипників дробарки 2 мастило тече вниз в маслозбірник 24 у вигляді потоку OBO, як проілюстровано безперервною стрілкою на фіг. 4, при цьому потік OBO збирається в просторі 50 і залишає збірник 24 через трубопровід 40, показаний на фіг. 1, у вигляді потоку OOUT масла, показаного на фіг. 4. Відповідно, в поєднанні з холодним запуском конусної дробарки 2 керуюча обчислювальна машина 35 буде контролювати, що під час первинної стадії триходовий клапан приймає перше положення, в якому другий підоб’єм OREC потоку OIN мастила проводиться безпосередньо до маслозбірника 24 і далі до другого насоса 30, як проілюстровано на фіг. 3, а потім буде, як тільки мастило стало теплим, контролювати, що триходовий клапан 34 прийняв друге положення, в якому через підшипники дробарки підводиться весь потік мастила, як проілюстровано на фіг. 4. Запуск двигуна 18 і, відповідно, початок обертання ексцентрика 16 може відбуватися в різних випадках. Згідно з першим можливим варіантом здійснення запуск двигуна 18 дозволяється тільки тоді, коли триходовий клапан 34 прийняв своє друге положення, тобто тільки тоді, коли щонайменше 90% потоку мастила, найбільш переважно, весь потік мастила, підводиться до підшипників конусної дробарки 2, як було описано вище з посиланням на фіг. 4. Згідно з цим першим можливим варіантом здійснення нагрівання мастила до робочої температури, таким чином, відбувається поки двигун 18 і ексцентрик 16 не працюють. Згідно з другим можливим варіантом здійснення запуск двигуна 18 дозволяється вже тоді, коли триходовий клапан 34 знаходиться в його першому положенні, тобто поки другий підоб’єм OREC потоку OIN мастила проводиться через трубопровід 36, показаний на фіг. 1, безпосередньо до простору 50 в маслозбірнику 24, як було описано вище з посиланням на фіг. 3. У цьому другому можливому варіанті здійснення перший підоб’єм OBI, який проводиться до підшипників дробарки 2, відповідно більше 0% потоку мастила при триходовому клапані 34 в його першому положенні, а, конкретніше, перший підоб’єм OBI становить відповідно близько 2060% потоку OIN мастила для забезпечення змащування, серед іншого, підшипників ексцентрика 16 також, коли триходовий клапан 34 знаходиться в його першому положенні. Зрозуміло, що в межах об'єму винаходу можливий ряд модифікацій описаних вище варіантів здійснення, як визначається прикладеною формулою винаходу. Вище було описано, як використовується триходовий клапан для пропорційного розподілу потоку мастила між трубопроводами 36 і 38. Зрозуміло, що для цієї мети можуть бути 5 UA 101030 C2 5 10 15 20 використані інші клапанні механізми. Наприклад, для забезпечення тієї ж функції можуть бути об'єднані два двоходових клапани. Однак триходовий клапан пропонує особливо компактну і просту конструкцію. Інша можливість полягає у використанні єдиного двоходового клапана. У цьому випадку, цей єдиний двоходовий клапан використовується для відкривання і перекривання трубопроводу 36, показаного на фіг. 1. Коли єдиний двоходовий клапан відкритий, тобто знаходиться в його першому положенні, падіння тиску і натиск тиску в трубопроводі 38 буде змушувати проводитися 30-100% потоку OIN мастила безпосередньо до маслозбірника 24 у вигляді потоку OREC. Коли такий єдиний двоходовий клапан закритий, тобто зміщається в його друге положення, весь потік OIN мастила буде проводитися через трубопровід 38 до підшипників дробарки у вигляді потоку OBI. Описаний вище пристрій може бути використаний для різних типів конусних дробарок, в тому числі конусних дробарок, що мають обертовий вал дробарки з жорстко змонтованим на ньому дробильним конусом і конусних дробарок, що мають закріплений вал дробарки, і дробильний конус, виконаний з можливістю обертання на закріпленому валу дробарки. Вище було описано, що триходовому клапану можуть подаватися команди для зміщення з його першого положення в його друге положення після ініціювання запуску або проходження певного проміжку часу, коли мастильна речовина, що залишає маслозбірник, досягла певної температури. Зрозуміло, що ці два індикатори можуть використовуватися незалежно один від одного або в поєднанні, і можуть використовуватися інші індикатори, виконані з можливістю вказівки, коли триходовий клапан повинен зміщуватися з його першого в його друге положення. ФОРМУЛА ВИНАХОДУ 25 30 35 40 45 50 55 60 1. Дробильний пристрій, який містить конусну дробарку (2), що має дробильний конус (4), що підтримує першу дробильну поверхню (6), другу дробильну поверхню (14), яка оточує першу дробильну поверхню (6), і ексцентрик (16), призначений для забезпечення гіраційного руху дробильного конуса (4), систему (22) змащування для подачі мастильної речовини для змащування щонайменше однієї рухомої деталі, такої як ексцентрик (16) конусної дробарки (2), який відрізняється тим, що система (22) змащування містить маслозбірник (24) для збирання мастильної речовини після використання її для змащування щонайменше однієї рухомої деталі (16), і клапанний механізм (34), виконаний з можливістю пропорційного розподілу потоку мастильної речовини в дробарці (2) і здатний займати перше положення, в якому перший підоб'єм (ОВІ) потоку (OIN) мастильної речовини переміщується до щонайменше однієї рухомої деталі (16) для її змащування, а другий підоб'єм (OREC) потоку (OIN) мастильної речовини переміщується безпосередньо до маслозбірника (24), при цьому другий підоб'єм (OREC) становить 30-100 % потоку (OIN) мастильної речовини, а перший підоб'єм (ОВІ) дорівнює частині, що залишилася, якщо присутній потік (OIN) мастильної речовини, і друге положення, в якому щонайменше 90 % потоку (OIN) мастильної речовини переміщується до щонайменше однієї рухомої деталі (16) для її змащування. 2. Дробильний пристрій за п. 1, в якому клапанний механізм містить триходовий клапан (34), здатний займати перше і друге положення. 3. Дробильний пристрій за п. 1 або 2, в якому маслозбірник (24) містить щонайменше два випускних отвори (54, 56), які проходять в різних напрямках з маслозбірника (24). 4. Дробильний пристрій за будь-яким з пп. 1-3, який містить систему (35) керування, здатну визначати температуру запуску конусної дробарки (2) і забезпечити заняття клапанним механізмом (34) першого положення при введенні конусної дробарки (2) в дію при температурі запуску, яка нижча заданої температури. 5. Дробильний пристрій за п. 4, в якому система (35) керування здатна зміщувати клапанний механізм (34) з першого положення до другого положення після заданого часу. 6. Спосіб введення в дію дробильного пристрою, який містить конусну дробарку (2), що має дробильний конус (4), який підтримує першу дробильну поверхню (6), другу дробильну поверхню (14), яка оточує першу дробильну поверхню (6), і ексцентрик (16) призначений для забезпечення гіраційного руху дробильного конуса (4), систему (22) змащування для подачі мастильної речовини для змащування щонайменше однієї рухомої деталі, такої як ексцентрик (16), конусної дробарки (2), який відрізняється тим, що включає наступні стадії: визначення температури запуску конусної дробарки (2) і порівняння її із заданою величиною; подача потоку (OIN) мастильної речовини з бака (26) для мастильної речовини до клапанного механізму (34); і розділення поданого потоку (OIN) мастильної речовини, якщо температура запуску нижча заданої величини, на перший підоб'єм (ОВІ) і другий підоб'єм (OREC) за допомогою клапанного 6 UA 101030 C2 5 10 15 20 механізму (34), причому перший підоб'єм (ОВІ) переміщується до щонайменше однієї рухомої деталі (16) дробарки (2) для її змащування і потім переміщується назад до бака (26) для мастильної речовини, при цьому другий підоб'єм (OREC) обводиться навколо щонайменше однієї рухомої деталі (16) дробарки (2) і переміщується назад до бака (26) для мастильної речовини, при цьому другий підоб'єм (OREC) становить 30-100 % від потоку (OIN) мастильної речовини, а перший підоб'єм (ОВІ) дорівнює частині, що залишилася, якщо присутній потік (OIN) мастильної речовини. 7. Спосіб за п. 6, в якому другий підоб'єм (OREC) через заданий час після початку подачі мастильної речовини до клапанного механізму (34) зменшується так, щоб становити не більше 10 % потоку (OIN) мастильної речовини. 8. Спосіб за п. 6 або 7, який містить вимірювання температури потоку (OOUT) мастильної речовини, що складається з суми першого і другого підоб'ємів (ОВІ, OREC) і переміщується назад до бака (26) для мастильної речовини, причому другий підоб'єм (OREC) зменшується таким чином, щоб становити не більше 10 % потоку (OIN) мастильної речовини при досягненні потоком (OOUT) мастильної речовини, що переміщується назад до бака (26) для мастильної речовини, заданої температури. 9. Спосіб за будь-яким з пп. 6-8, в якому задана величина для температури запуску становить максимум 10 °C. 10. Спосіб за будь-яким з пп. 6-9, в якому температура запуску вимірюється як температура навколишнього повітря поблизу конусної дробарки (2). 7 UA 101030 C2 Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

Назва патенту англійськоюCrushing apparatus and method of putting it into operation

Автори англійськоюEriksson, Bengt-Arne, Burhoff, Kristian

Назва патенту російськоюДробильное устройство и способ введения его в действие

Автори російськоюЭрикссон Бенгт-Арне, Бурхофф Кристиан

МПК / Мітки

МПК: B02C 2/04

Мітки: пристрій, дробильний, спосіб, дію, введення

Код посилання

<a href="https://ua.patents.su/10-101030-drobilnijj-pristrijj-i-sposib-vvedennya-jjogo-v-diyu.html" target="_blank" rel="follow" title="База патентів України">Дробильний пристрій і спосіб введення його в дію</a>

Попередній патент: Спосіб для підвищення продуктивності існуючого заводу із виробництва сечовини

Наступний патент: Спосіб змащення технологічного інструменту для волочіння профілю та труб та система для його здійснення

Випадковий патент: Склад для нанесення нікельових покриттів