Спосіб спікання виробів з металевих порошків у прохідній печі та пристрій для його введення в дію

Номер патенту: 569

Опубліковано: 15.12.1993

Автори: Альтшулєр Наум Борісовіч, Волкогон Грігорій Міхайловіч, Подлубний Володимир Феодосійович, Волошин Ігор Владиславович, Мухоїд Анатолій Якович, Бондаренко Борис Іванович, Букаєв Анатолій Івановіч

Формула / Реферат

1. Способ спекания изделий из металлических порошков в проходной печи, включающий подачу изделий в зону загрузки печи, последовательное перемещение их через зоны предварительного нагрева, спекания, охлаждения и выгрузки при струйной подаче основного и дополнительного технологического газа в зону спекания и в зону предварительного нагрева, соответственно, и отводе отработавшего технологического газа. его охлаждении и возврате, отличающийся тем. что подачу дополнительного технологического газа в зону предварительного нагрева осуществляют спутно параллельно и периферийно потоку основного технологического газа в зоне спекания и в количестве 0,2-2,0 от расхода основного технологического газа, а отвод отработавшего газа осуществляют из зоны предварительного нагрева в количестве 1,2-4,0 от суммарного расхода основного и дополнительного технологического газа, причем отработавший газ после охлаждения возвращают в зону загрузки.

2. Способ по п.1, отличающийся тем, что отработавший газ из зоны предварительного нагрева отводят при температуре 350-450°С.

3. Проходная печь для спекания изделий из металлических порошков, содержащая последовательно расположенные загрузочную камеру с патрубком, камеры предварительного нагрева и спекания с і установленными внутри них муфелем и холодильником для изделий, камеру выгрузки, П-образный коллектор с соплом, установленный внутри муфеля в конце камеры предварительного нагрева, патрубки отвода и возврата технологического газа, соединенные между собой через побудитель расхода, газовый холодильник и патрубок подвода технологического газа, отличающаяся тем, что патрубок отвода технологического газа установлен между камерой загрузки и П-образным коллектором в камере предварительного нагрева, патрубок возврата закреплен в загрузочной камере, а патрубок подвода технологического газа - в камере спекания, причем сопло коллектора направлено касательно своду и боковым стенкам муфеля,

Текст

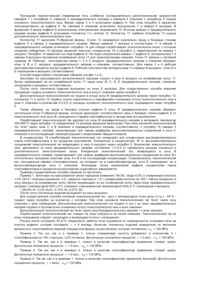

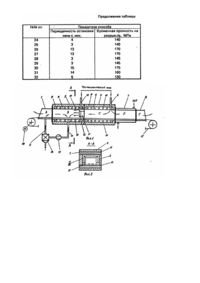

Предлагаемая группа взаимосвязанных изобретений относится к технологии спекания изделий из металлических порошков, содержащих смазки, и к конструкции муфельных многокамерных печей с особыми газовыми средами. Технологические процессы и печи на основе изобретений могут быть использованы на заводах порошковой металлургии и машиностроительных предприятиях, имеющих цеха по получению изделий из металлических порошков. При спекании изделий из порошков с добавлением пластификаторов: стеариновой кислоты, стеарата цинка, парафина, индустриального масла и др. - на стадии нагрева заготовок в диапазоне температур 250-500°С происходит испарение и разложение пластификаторов. Образующиеся при этом летучие продукты имеют весьма разнообразный состав и молекулярную массу. Часть из них конденсируется и осаждается на относительно холодных поверхностях печи, а другая часть, контактируя с перегретыми поверхностями, разлагается с образованием низкомолекулярных газов (СН4, С2Н2, С3Н6 и т. п.) и твердых частиц, из которых формируются сажеподобные осадки. Оба процесса загрязняют муфель печи, постепенно приводя к уменьшению его проходного сечения. Когда перемещение изделий внутрь муфеля становится невозможным, печь останавливают на очистку. Затраты на нее и потери производительности обуславливают существенное повышение себестоимости спеченных изделий. Кроме того, продукты разложения пластификаторов осаждаются и на спекаемых заготовках, затрудняя испарение пластификаторов из заготовки и затормаживая спекание частиц между собой, что негативно влияет на качество спеченных изделий и на производительность спекания. Попытки решить указанную проблему уже предпринимались неоднократно. Так, известен способ спекания изделий из металлических порошков в проходной печи путем подачи изделий в зону загрузки, перемещения их из зоны загрузки через зоны предварительного нагрева, спекания, охлаждения и выгрузки, отвода изделий из зоны выгрузки. Способ осуществляют при струйной подаче основного технологического газа по ходу изделий в зону спекания и при струйной подаче дополнительного технологического газа, противоточной основному потоку технологического газа и изделиям в зоне спекания, через зону предварительного нагрева к зоне загрузки, причем технологический газ из зоны охлаждения отводят, охлаждают и возвращают в зону охлаждения [1]. Известна проходная печь для спекания изделий из металлических порошков, включающая последовательно расположенные загрузочную камеру с патрубком, камеры предварительного нагрева и спекания, внутри которых установлен муфель, холодильник, камеру выгрузки, а также коллектор. установленный внутри муфеля в конце камеры предварительного нагрева, с двумя группами сопел, расположенных вдоль коллектора и направленных в противоположные стороны под равными острыми углами к плоскости поперечного сечения муфеля, причем устья сопел каждой группы расположены в плоскости, перпендикулярной продольной оси муфеля, и каждая группа сопел выполнена с отдельными газораспределительными камерами, а между камерой спекания и холодильниками установлен патрубок отвода газов. На холодильнике установлен патрубок отвода газа, соединенный с теплообменником и вентилятором, который, в свою очередь, снабжен двумя патрубками возврата газа, закрепленными на холодильнике [1]. При осуществлении способа-прототипа в проходной печи поток свежего технологического газа, подаваемого сверху в зону предварительно нагрева, экранирует от паров пластификатора и его продуктов разложения преимущественно свод муфеля, а осаждение последних на боковые стенки и изделия продолжается. В печи также наблюдается циркуляция продуктов разложения пластификаторов из зоны предварительного нагрева в зону загрузки с потоком газа и обратно с изделиями. Кроме того, стр уя те хнологического газа, направленная в зону спекания, частично эжектирует технологический газ зоны предварительного нагрева, насыщенный парами пластификатора. В высокотемпературной зоне пары пластификатора разлагаются с образованием частиц, которые осаждаются на муфеле и изделиях в высокотемпературной зоне. В результате печь приходится часто останавливать на очистку. Производительность печи относительно низка, также низко и качество спеченных изделий. Задачей труппы взаимосвязанных изобретений является усовершенствование способа спекания изделий и конструкции печи для его осуществления путем оптимальной организации подачи и отвода газовдля полного удаления смазки из изделий и печи, чем повышают надежность работы печи и качество изделий. Поставленная задача решена тем, что в способе спекания изделий 'из металлических порошков в проходной печи путем подачи изделий в зону загрузки, перемещения их через зоны предварительного нагрева, спекания, охлаждения и выгрузки, отвода изделий из зоны выгрузки, при струйной подаче основного и дополнительного технологических газов в зону спекания и в зону предварительного нагрева, соответственно, отводе, охлаждении и возврате технологического газа, согласно изобретению, подачу дополнительного технологического газа в зону предварительного нагрева осуществляют спутно параллельно и периферийно потоку основного технологического газа в зоне спекания и в количестве 0,2-2,0 от расхода основного технологического газа, а отвод отработавших те хнологических газов из зоны предварительного нагрева в количестве 1,2-4,0 от суммарного расхода основного м дополнительного технологических газов, при температуре 350-450°С, причем отработавший технологический газ охлаждают и возвращают в зону загрузки. Поставленная задача также решена тем, что в проходной печи для осуществления способа, включающей последовательно расположенные загрузочную камеру с патрубком. камеры предварительного нагрева и спекания, внутри которых установлены муфель, холодильник, камеру выгрузки, а также П-образный коллектор с соплом, установленный внутри муфеля в конце камеры предварительного нагрева, патрубки отвода и возврата технологических газов и побудитель расхода, газовый холодильник и патрубок подвода технологического газа, согласно изобретению, патрубок отвода . те хнологического газа установлен между камерой загрузки и Побразным коллектором в камере предварительного нагрева, патрубок возврата закреплен в загрузочной камере, а патрубок подвода технологического газа - в камере спекания, причем сопло коллектора направлено касательно своду и боковым стенкам муфеля. Осуществление предлагаемого способа и конструкция проходной печи поясняются чертежами: на фиг. 1 представлен продольный разрез печи; на фиг. 2 - поперечный разрез камеры предварительного нагрева печи. Проходная горизонтальная конвейерная печь снабжена последовательно расположенными загрузочной камерой 1 с патрубком 2, камерой 3 предварительного нагрева и камерой 4 спекания с патрубком 5 подачи основного технологического газа. Внутри камер 3 и 4 установлен муфель 6. При этом патрубок 5 закреплен непосредственно на муфеле 6. За камерой 4 спекания установлен холодильник 7 и камера 8 выгрузки. В футеровке 9 вокруг муфеля 6 расположены электрические нагреватели 10. В конце камеры 3 предварительного нагрева внутри муфеля 6 установлен коллектор 11с соплом 12. Коллектор 11 снабжен патрубком 13 подачи дополнительного технологического газа. Коллектор 11 выполнен П-образной формы. Сопло 12 направлено касательно своду и боковым стенкам муфеля 6 в камеру 3 предварительного нагрева. Между камерой 1 загрузки и коллектором 11 в камере 3 предварительного нагрева установлен патрубок 14 для отвода отработавших те хнологических газов, с которым соединен побудитель 15 расхода (водяной эжектор), конденсатор 16 и патрубок 2, закрепленный на камере 1 загрузки. Патрубок 14 закреплен на поде муфеля 6. На подах загрузочной камеры 1, муфеля 6, холодильника 7 и камеры 8 выгрузки проложена конвейерная сетка 17 для транспортировки изделий. Сетка 17 связана с системой привода 18. Рабочие . пространства камер 1, 3 и 4 загрузки, предварительного нагрева и спекания образуют зоны А, В и С загрузки, предварительного нагрева и спекания, соответственно. Для камер 3 и 4 рабочие пространства находятся внутри муфеля 6. Рабочие пространства холодильника 7 и камеры 8 выгрузки - зоны D и Е охлаждения и выгрузки, соответственно. Способ осуществляют следующим образом (см.фиг.1 и 2). Заготовки из прессованного металлического порошка подают в зону А загрузки на конвейерную сетку 17. Затем перемещают их на конвейерной сетке 17 через зоны В, С, D, Є предварительного нагрева, спекания, охлаждения и выгрузки, соответственно. После этого спеченные изделия выгружают из зоны Е выгрузки. Для осуществления способа спекания производят подачу основного технологического газа в зону С спекания через патрубок 5. Дополнительный технологический газ подают в конце зоны В предварительного нагрева через патрубок 13, коллектор 11 и сопло 12 струйно спутно параллельно и периферийно основному потоку технологического газа в зоне С спекания в количестве 0,2-2,0 от расхода основного технологического газа, подаваемого через патрубок 5. Таким образом, на своде и боковых стенках муфеля 6 зоны В предварительного нагрева образуют настильный поток П-образной формы, который экранирует соответственно свод и боковые стенки муфеля 6 от технологического газа зоны В, насыщенного парами пластификатора и продуктами его разложения. Отработавший технологический газ удаляют из зоны В предварительного нагрева в интервале температур 350-450°С через патрубок 14 побудителем 15 расхода (водяным эжектором), При этом основной технологический газ течет через зоны С и В спекания и предварительного нагрева, соответственно, к патрубку 14 камеры 3 предварительного нагрева, предотвращая тем самым диффузию высокомолекулярных соединений в зону С спекания и их последующую термодеструкцию с выделением твердых осадков. В конденсаторе 16 отработавший технологический газ охлаждают для конденсации высокомолекулярных паров пластификаторов и их продуктов разложения. Очищенный в конденсаторе 16 от высокомолекулярных соединений технологический газ возвращают в зону А загрузки через патрубок 2, Количество технологического газа. удаляемого из зоны предварительного нагрева, составляет 1,2-4,0 от суммарного расхода основного и дополнительного технологических газов. Очищенный технологический газ, возвращаясь в зону В предварительного нагрева. предотвращает тем самым диффузию высокомолекулярных соединений из зоны В к относительно холодным участкам зоны А и В и их последующую конденсацию. Следовательно, технологический газ, насыщенный парами пластификаторов, не попадает ни в низкотемпературную, зону D охлаждения. ни в высокотемпературную зону С спекания. Благодаря этому загрязнение муфеля конденсатом паров пластификаторов и продуктов их разложения существенно замедляется. Примеры осуществления способа спекания по прототипу. Пример 1. Заготовки из прессованной смеси порошков алюминия *94,5%, меди 4,0% и стеариновой кислоты 1,5% (94,5 г порошка алюминия. 4,0 г медного порошка и 1,5 г стеариновой кислоты на 100 г смеси) загружают в зону загрузки на конвейерную сетку. Затем перемещают их на конвейерной сетке через зоны предварительного нагрева с температурой 400 ± 2°С, спекания с максимальной температурой 545± 2°С, охлаждения и выгрузки. * (99.8% А1. 0.3% АІ2 О3. 0,15% Fe, 0,07% Sl). После этого спеченные изделия выгружают из зоны выгрузки. Для осуществления способа основной технологический газ - азот с температурой точки росы (т.т.р.) - 50°С подают через патрубок на коллектор с соплами. При этом основной технологический газ течет через зону спекания к зоне охлаждения. Дополнительный технологический газ подают в кон-) це зоны предварительного нагрева струйно и противоточно основному потоку те хнологического газа в зоне спекания. Дополнительный технологический газ течет через зону Предварительного нагрева > к зоне загрузки. Отработавший те хнологический газ отводят из зоны загрузки и за зоной спекания. Технологический газ из зоны охлаждения отводят, охлаждают и возвращают в зону ) охлаждения. Расход азота составлял 30 м 3/ч. Надежность работы печи оценивали по периодичности остановки печи на очистку муфеля, которая составила t = 4 месяца. Качество спеченных изделий определяли по величине временного сопротивления изделий стандартной формы на растяжение, которая составляла s B = 140 МПа. Пример 2. Так же, как и в примере 1, только стеариновую кислоту добавляют в количестве 3 г пластификатора на 100 г порошка, 3,0% по массе. Достигнутые показатели процесса: t = 3 мес., s B = 145 МПа. Пример 3. Так же. как и в примере 1, только в качестве пластификатора применяли стеарат цинка. Достигнутые показатели процесса: t = 3 мес., s B = 130 МПа. Пример 4. Так же, как и в примере 2, только в качестве пластификатора применяли стеарат цинка. Достигнутые показатели процесса: t = 5 мес., s B = 130 МПа. Пример 5. Так же, как и в примере 1, только в качестве пластификатора применяли Acrowax®. Достигн утые показатели процесса: t = 4мес., s B = 135 МЛа. Пример 6. Так же, как и в примере 5, только пластификатор добавляли в количестве 4,0% по массе (4 г на 100 г смеси). Достигнутые показатели процесса: t = 4 мес., s B = 140 МПа. Пример 7. Так же, как и в примере 6, только в качестве технологического газа использовали диссоциированный аммиак с т.т.р.-50°С. Достигнутые показатели процесса: t = 3 мес., s B - 145 МПа. Пример 8. Так же, как в примере 1. только температуру в зоне предварительного нагрева поддерживали равной 350±2°С. Достигнутые показатели процесса: t = 3 мес., s B = 145 МПа. Пример 9. Так же, как в примере 1, только температуру в зоне предварительного нагрева поддерживали равной 450±2°С. Достигнутые показатели процесса; t = 2 мес., s B = 140 МПа. Примеры осуществления предлагаемого способа. Пример 10. Заготовки из прессованной смеси порошков алюминия *94,5%, меди 4,0% и стеариновой кислоты 1,5% (94,5 г порошка алюминия, 4,0 г медного порошка и 1,5 г стеариновой кислоты на 100 г смеси) загружают в зону А загрузки на конвейерную сетку 17. Затем заготовки перемещают на конвейерной сетке 17 через зоны В, С, О, Е предварительного нагрева, спекания, охлаждения и выгрузки, соответственно. При этом в зоне В предварительного нагрева поддерживают температур у, равную 400±2°С, а в зоне С спекания - 545±2°С (максимальная температура). Спеченные изделия выгружают из зоны Е выгрузки. Для осуществления способа спекания производят подачу основного технологического газа - азота с т.т.р. - (50°С) - в зону С спекания через патрубок 5 в количестве 15 м 3/ч. Дополнительный технологический газ (азот) подают в конце зоны В предварительного нагрева через патрубок 13, коллектор 11 и сопло 12 струйно спутно параллельно и периферийно основному потоку технологического газа (азота) в зоне С спекания в количестве 1,0 от расхода основного технологического газа (азота), подаваемого через патрубок 5. Таким образом, расход дополнительного технологического газа (азота) равен 15 м 3/ч. Отработавший те хнологический газ (азот) удаляют из зоны В предварительного нагрева при температуре 400°С через патрубок 14 побудителем 15 расхода, а именно водяным эжектором. В конденсаторе 16 отработавший технологический газ (азот) охлаждают до температуры 50±1°С. Количество технологического газа (азота), удаляемого из зоны предварительного нагрева, составляет 3,0 от суммарного расхода основного и . дополнительного технологических газов (азота), т.е. 90 м 3/ч. Очищенный в конденсаторе 16 технологический газ (азот) возвращают в зону А загр узки через патрубок 2. Суммарный расход основного и дополнительного технологических газов (азота) равен 30 м 3/ч и составляет такую же величину, что и расход технологического газа *(99,4%Аl,0,3%Аl2O3,0,15%Fе,0.07% SI), (азота) в способе-прототипе. Достигнутые показатели процесса: t = 15 мес., ов °* 160 МПа. Пример 11. Также, как и в примере 10, только стеариновую кислоту добавляли в количестве 3 г на 100 г порошка, т.е. 3,0% по массе. Показатели процесса: t = 16 мес., s B = 170 МПа. і Пример 12. Так же, как ив примере 10. только в качестве пластификатора применяли стеарат цинка. Показатели процесса: t = 15 мес., s B = 170 МПа. Пример 13. Так же, как и в примере 11, только в качестве пластификатора применяли стеарат цинка. Показатели процесса: t = 15 мес., s B = 165 МПа. Пример 14. Так же, как ив примере 10, только в качестве пластификатора применяли Acrowax®. Показатели процесса: t = 12 мес., s B = 160 МПа. Приме р 15. Так же, как и в примере 14, только пластификатор добавляли в количестве 4,0% по массе (4 г на 100 г смеси). Показатели процесса: t = 13 мес., s B = 17МПа. Пример 16. Так же, как ив примере 15, только в качестве технологического газа использовали диссоциированный аммиак с т.т.р. -50°С. Показатели процесса: t = 16 мес., s B = 165 МПа. Пример 17. Также, как и в примере 10, только температуру в зоне предварительного нагрева поддерживали равной 350± 2°С. Показатели процесса: t = 16 мес., s B = 465 МПа. Пример 18. Также, как ив примере 10, только температур у в зоне предварительного нагрева поддерживали равной 450± 2°С. Показатели процесса: t = 13 мес., s B = 175 МПа, Пример 19. Так же, как и в примере 10, только азот охлаждали до 20±1°С. Показатели процесса: t = 13 мес., s B = 16МПа. Пример 20. Так же, как и в примере 10, только азот охлаждали до температуры 70±1°С*. Показатели процесса: t = 12 мес., s B = 170МПа. Примеры 21,22.23 и 24. Так же, как . и в примере 10, только температура отбора газа составляет 300, 350, 450 и 500°С, соответственно. * Выше температуры 70±1°С поднять температуру отходящего азота не удавалось из-за использования водяного эжектора. Примеры 25. 26,27 и 28. Так же, как в примере 10, только отношение величин расхода отработавшего технологического газа, удаляемого из зоны В предварительного нагрева, к суммарному расходу основного и дополнительного технологического - газов составляет величины 1,0; 1,2; 4,0, 4,5 соотве тственно, или 30, 36,120 и 135 м 3/ч. Примеры 29, 30, 31 и 32. Так же, как в примере 10, только отношение величин расхода дополнительного и основного технологических газов, подаваемых а зоны предварительного нагрева и спекания, составляет величину 0.1; 0.2; 2,0; 2.5 соответственно или 2,7; 5,0; 20,0 и 21,4 м 3/ч. Данные по испытаниям способа по прототипу и предлагаемого способа приведены в таблице. Как видно из примеров осуществления предлагаемого способа (примеры 10-20, 22. 23.26,27.30 и 31) и способа-прототипа (1-9), а также из таблицы, предлагаемый способ обеспечивает существенное увеличение межремонтного периода печи t и повышение качества спеченных изделий при использовании наиболее часто применяемых пластификаторов, таких как, стеариновая кислота, стеарат цинка, Acrowax®. Испытания показывают стабильность процесса и при замене одной технологической атмосферы на другую (азота на диссоциированный аммиак, примеры 10 и 16). а также при изменении температуры в зоне предварительного нагрева (примеры 17 и 18). При запредельных значениях температуры отбора (примеры 21 и 24), при запредельных отношениях величин расхода отработавшего технологического газа, удаляемого из зоны предварительного нагрева, к суммарному расходу основного и дополнительного технологических газов (примеры 25 и 28), при запредельных отношениях расходов дополнительного и основного технологических газов (примеры 29 и 32) показатели предлагаемого способа лежат в пределах показателей способа-прототипа.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device of sintering articles made of powdered metal in the pusher-type furnace

Автори англійськоюBondarenko Borys Ivanovych, Podlubnyi Volodymyr Feodosiiovych, Voloshyn Ihor Vladyslavovych, Mukhoid Anatolii Yakovych, Volkohon Hrihorii Mikhailovich, Bukaiev Anatolii Ivanovich

Назва патенту російськоюСпособ спекания изделий из металлических порошков в проходной печи и устройство для его осуществления

Автори російськоюБондаренко Борис Иванович, Подлубный Владимир Феодосьевич, Волошин Игорь Владиславович, Мухоед Анатолий Яковлевич, Волкогон Григорий Михайлович, Букаев Анатолий Иванович

МПК / Мітки

МПК: B22F 3/10

Мітки: пристрій, прохідний, спікання, спосіб, дію, печі, виробів, введення, металевих, порошків

Код посилання

<a href="https://ua.patents.su/5-569-sposib-spikannya-virobiv-z-metalevikh-poroshkiv-u-prokhidnijj-pechi-ta-pristrijj-dlya-jjogo-vvedennya-v-diyu.html" target="_blank" rel="follow" title="База патентів України">Спосіб спікання виробів з металевих порошків у прохідній печі та пристрій для його введення в дію</a>

Попередній патент: Блок робочих клітей безперервного сортового стану

Наступний патент: Горизонтальний диско-валковий прес

Випадковий патент: Mimetик sмас