Спосіб одержання агломератів із тонкозернистих носіїв заліза

Номер патенту: 101210

Опубліковано: 11.03.2013

Автори: ШЕНК Йоханнес-Леопольд, Стясни Ханс Херберт, Хеккманн Хадо, Бьом Крістіан

Формула / Реферат

1. Спосіб одержання агломератів із тонкозернистих носіїв заліза, зокрема із залізних руд і/або залізорудних концентратів, і/або залізовмісного пилу, і/або шламів і принаймні одного в'яжучого засобу як вихідного матеріалу для термічного процесу, зокрема металургійного процесу, причому носії заліза змішують із в'яжучим засобом та у разі потреби з домішками і агломерують, який відрізняється тим, що місить принаймні одну додаткову стадію агломерування, в якій агломерати покривають щонайменше одним шаром, що складається із носіїв заліза і принаймні одного в'яжучого засобу, а також тим, що агломерати нагрівають таким чином, що в'яжучий засіб твердне у зоні поверхні агломератів, причому в'яжучий засіб для зовнішнього шару або зовнішніх шарів має нижчу температуру тверднення, ніж в'яжучий засіб всередині агломератів.

2. Спосіб за п. 1, який відрізняється тим, що агломерати після принаймні однієї наступної стадії агломерування нагрівають таким чином, щоб тверднув в'яжучий засіб зовнішнього шару чи зовнішніх шарів.

3. Спосіб за п. 1 або 2, який відрізняється тим, що агломерати отверджують перед наступною стадією агломерування.

4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що на агломерати, зокрема після тверднення, додатково наносять покриття із вуглецевмісних матеріалів, вапна, зокрема випаленого вапна, або пилу із процесу агломерування.

5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що носії заліза та в'яжучий засіб і у разі потреби домішки перед агломеруванням вимішують для покращення в'яжучої здатності.

6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що носії заліза поряд із тонкозернистими залізними рудами і/або пилом, і/або шламом мають також утворену, зокрема рециркульованими агломератами зернисту складову з розміром зерна від 0,1 до 3 мм, зокрема від 0,5 до 1,5 мм, причому частинки зернистої складової служать зародками для утворення агломератів.

7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що додатково здійснюють сушіння агломератів під час або після агломерування, зокрема шляхом теплового сушіння і/або зберігання на повітрі.

8. Спосіб за будь-яким з пп. 1-7, який відрізняється тим, що додатково здійснюють механічне зневоднення перед або під час агломерування, зокрема механічне зневоднення під час пресувального формоутворення.

9. Спосіб за будь-яким з пп. 1-8, який відрізняється тим, що агломерати виготовляють шляхом гранулювання або обкочування.

10. Спосіб за будь-яким з пп. 1-9, який відрізняється тим, що використовують пил і/або шлам, що є залізо- і/або вуглецевмісними залишками із процесу виробництва сталі або тонкоподрібненими носіями вуглецю, зокрема антрациту, коксу чи нафтового коксу.

11. Спосіб за будь-яким з пп. 1-10, який відрізняється тим, що як носії заліза використовують рудний агломерат, рудний концентрат, дрібну фракцію залізної руди, оборотний матеріал або пил із процесу агломерування.

12. Спосіб за будь-яким з пп. 1-11, який відрізняється тим, що як домішки використовують металургійні присадки, зокрема вапно і/або доломіт, і/або вуглецевмісні домішки для утворення принаймні частково самовідновлюваних агломератів.

13. Спосіб за будь-яким з пп. 1-12, який відрізняється тим, що діаметр агломератів становить від 0,5 до 8 мм, зокрема від 3 до 6 мм.

14. Спосіб за будь-яким з пп. 1-13, який відрізняється тим, що як в'яжучі засоби використовують неорганічні матеріали або їх суміші, зокрема випалене чи гашене вапно або бентоніти.

15. Спосіб за будь-яким з пп. 1-13, який відрізняється тим, що як в'яжучі засоби використовують органічні матеріали або їх суміші, зокрема мелясу, продукти вилуговування при одержанні целюлози, крохмалі, або також довголанцюгові поліелектроліти на основі целюлози.

16. Спосіб за будь-яким з пп. 1-15, який відрізняється тим, що носії заліза шляхом сортування розділяють на тонку фракцію і одну або кілька грубих фракцій, тонку фракцію, у разі потреби після сушіння, подають на агломерування, причому сортування здійснюють у формі просіювання або комбінації просіювання і повітряної сепарації.

17. Спосіб за будь-яким з пп. 1-16, який відрізняється тим, що одну або кілька грубих фракцій, у разі потреби після сушіння, подрібнюють, зокрема тонко перемелюють, і подають на агломерування.

18. Спосіб одержання рідкого чавуну або рідких продуктів-попередників сталі із вихідних матеріалів, зокрема із залізних руд, у разі потреби домішок, та агломератів за будь-яким з пунктів 1-17, причому вихідні матеріали у відновній зоні піддають значній мірі відновлення, а потім подають до відновної зони або плавильного агрегату, зокрема плавильного газифікатора, для розплавляння з додаванням носіїв вуглецю і кисневмісного газу з утворенням нерухомого шару, причому одержують відновлювальний газ і подають його до відновної зони, який відрізняється тим, що додатково перед відновною зоною передбачена зона попереднього нагрівання, до якої подають вихідні матеріали і/або агломерати, причому температуру зони попереднього нагрівання і/або відновної зони вибирають таким чином, що агломерати у зоні попереднього нагрівання або у відновній зоні повністю тверднуть.

19. Спосіб за п. 18, який відрізняється тим, що частка агломератів у вихідних матеріалах становить щонайменше 30 %.

20. Спосіб за п. 18 або 19, який відрізняється тим, що відновна зона містить щонайменше один відновний каскад, зокрема від 2 до 4 відновних каскадів.

21. Спосіб за будь-яким з пп. 18-20, який відрізняється тим, що використовують принаймні дві паралельно з'єднані відновні зони зі спільною зоною попереднього нагрівання або кожна зі своєю зоною попереднього нагрівання.

22. Спосіб за будь-яким з пп. 18-21, який відрізняється тим, що додатково вихідні матеріали сушать перед завантаженням до зони попереднього нагрівання.

23. Спосіб за будь-яким з пп. 18-22, який відрізняється тим, що для встановлення температури у зоні попереднього нагрівання здійснюють часткове спалювання технологічного газу у зоні попереднього нагрівання.

24. Спосіб за будь-яким з пп. 18-23, який відрізняється тим, що для встановлення температури у зоні попереднього нагрівання здійснюють принаймні часткове спалювання підведеного до зони попереднього нагрівання горючого газу або подають до зони попереднього нагрівання гарячий газ.

25. Спосіб за будь-яким з пп. 18-24, який відрізняється тим, що вихідні матеріали спочатку розділяють на тонку і грубу фракцію або кілька грубих фракцій, причому грубу фракцію або грубі фракції у разі потреби після сушіння і/або подрібнення безпосередньо, а тонку фракцію після проходження процесу агломерування за будь-яким з пунктів 1-17 формули винаходу, подають до відновної зони.

26. Спосіб за п. 25, який відрізняється тим, що одну або кілька грубих фракцій, у разі потреби після сушіння, подрібнюють, зокрема тонко перемелюють, і після проходження процесу агломерування за будь-яким з пунктів 1-17 подають до відновної зони.

27. Спосіб за будь-яким з пп. 18-26, який відрізняється тим, що вихідні матеріали перед агломеруванням за будь-яким з пунктів 1-17 піддають сортуванню, при якому одержують фракцію, збагачену на цінні матеріали і/або збіднену на домішки, і цю фракцію як агломерати подають до відновної зони.

28. Спосіб за будь-яким з пп. 22 або 23, який відрізняється тим, що зону попереднього нагрівання перед відновною зоною або відновними зонами відокремлюють таким чином, що значною мірою уникають проходження газового потоку між зонами.

29. Спосіб за п. 27, який відрізняється тим, що сортування здійснюють із використанням різної густини, розмірів і форм частинок, поверхневих властивостей, магнітних властивостей, а також електропровідності окремих складових вихідних матеріалів, зокрема за допомогою гідроциклону, відсаджувальної машини, вібраційного стола, а також шляхом збагачення у важких суспензіях, флотації, магнітного відокремлення і електростатичного відокремлення.

30. Спосіб за будь-яким з пп. 25-27, який відрізняється тим, що сортування у разі сухих вихідних матеріалів здійснюють на основі одно- або багатокаскадного сепарування, а у разі вологих вихідних матеріалів - на основі мокрого просіювання.

31. Спосіб за п. 30, який відрізняється тим, що вологі вихідні матеріали перед агломеруванням піддають механічному і/або тепловому сушінню.

Текст

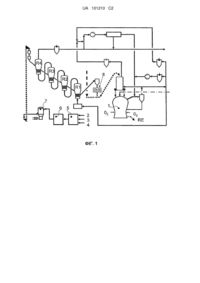

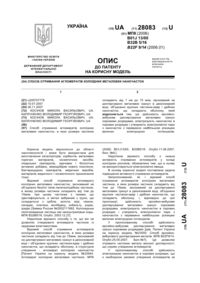

Реферат: Винахід належить до способу одержання агломератів із тонкозернистих носіїв заліза і принаймні одного в'яжучого засобу як вихідного матеріалу для термічного процесу. Агломерати у принаймні одній додатковій стадії агломерування покривають шаром, що складається із носіїв заліза і принаймні одного в'яжучого засобу, і нагрівають таким чином, що в'яжучий засіб твердне у зоні поверхні агломератів, причому в'яжучий засіб для зовнішнього шару має нижчу температуру тверднення, ніж в'яжучий засіб всередині агломератів. У способі одержання рідкого чавуну або рідких продуктів-попередників сталі із вихідних матеріалів і у разі потреби присадок і агломератів здійснюють попереднє нагрівання агломератів у відновній зоні, що має зону попереднього нагрівання, таким чином, що агломерати у стадії попереднього нагрівання повністю тверднуть. UA 101210 C2 (12) UA 101210 C2 UA 101210 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується способу одержання агломератів із тонкозернистих носіїв заліза, зокрема із залізних руд і/або залізовмісного пилу і/або шламів, і принаймні одного в'яжучого засобу як вихідного матеріалу для термічного процесу, зокрема металургійного процесу, причому носії заліза змішують із в'яжучим засобом та у разі потреби з домішками і агломерують. Крім того, винахід стосується способу одержання рідкого чавуну або рідких продуктівпопередників сталі із вихідних матеріалів, зокрема із залізних руд, у разі потреби домішок та агломератів за одним із пунктів 1-17 причому вихідні матеріали у відновній зоні піддають значній мірі відновлення, а потім подають до відновної зони або плавильного агрегату, зокрема плавильного газифікатора, для розплавляння з додаванням носіїв вуглецю і кисневмісного газу з утворенням нерухомого шару, причому одержують відновлювальний газ і подають його до відновної зони. Із рівня техніки відомі способи, при яких спочатку здійснюють відновлення тонкозернистих руд у відновних зонах, а потім у плавильній зоні розплавляють з одержанням чавуну. Ці процеси здійснюють у робочому діапазоні, що характеризується, наприклад розміром частинок вихідних матеріалів. Малі розміри частинок принципово створюють проблеми, оскільки під час процесу виникає значна кількість пилу, а також дрібні частинки можуть виноситися із агрегату технологічним газом. Тому задача винаходу полягає у такому розширенні робочого діапазону способу одержання рідкого чавуну, щоб могли бути перероблені навіть частинки руди із дуже малими розмірами. Ця задача вирішена у відповідному винаходові способі за пунктом 1 формули винаходу. За відповідним винаходові способом можуть бути перероблені навіть дуже тонкозернисті носії заліза, такі як залізні руди і/або концентрати залізних руд і/або залізовмісний пил і/або шлами. При цьому усувається або ускладнюється повторне утворення тонкозернистих, зокрема пилоподібних частинок внаслідок механічних навантажень, що діють на агломерати перед або під час перетворення у відновному агрегаті. Ці навантаження виникають внаслідок тиску, тертя, зсуву і удару; найчастіше - як наслідок взаємодії між агломератами. Для вирішення цієї проблеми змішані із в'яжучим засобом тонкозернисті носії заліза агломерують, а потім нагрівають таким чином, що в'яжучий засіб твердне у зоні поверхні агломератів. Шляхом нагрівання може бути досягнуте цілеспрямоване тверднення в'яжучого засобу і тим самим одержання потрібних механічних властивостей, зокрема міцності поверхні агломератів. Нагрівання може бути здійснене у обробному пристрої поза металургійним процесом, зокрема під час сушіння або безпосередньо після сушіння, або під час першої стадії металургійного процесу. В останньому випадку альтернативно або додатково використовують також в'яжучі засоби, які уже при низьких, зокрема при навколишніх, температурах забезпечують міцність, достатню для того, щоб без додаткового нагрівання агломерати значною мірою неушкодженими внаслідок механічних навантажень могли бути подані до першої стадії металургійного процесу, де шляхом нагрівання здійснюють тверднення, необхідне для подальших навантажень. При цьому навколишня температура достатня для тверднення в'яжучого засобу. Завдяки цьому агломерати можуть бути перероблені у металургійному процесі, наприклад у відновному процесі чи плавильно-відновному процесі, причому утворення тонкозернистої складової може бути принаймні значною мірою зменшено або майже уникнуто. При цьому вигідним є те, що агломерати не повинні бути прогрітими наскрізь, завдяки чому нагрівання може бути скороченим і витрати енергії можуть бути значною мірою зменшені. Але у разі потреби агломерати можуть бути прогріті також і повністю, а не лише у поверхневих зонах. У переважній формі здійснення відповідного винаходові способу агломерати у принаймні одній додатковій стадії агломерування покривають шаром, що складається із носіїв заліза і принаймні одного в'яжучого засобу. Завдяки нанесенню додаткового шару, отримують агломерати, які у поверхневій зоні мають іншу частку в'яжучого засобу або інший в'яжучий засіб, ніж у серцевині, або складаються із іншого тонкозернистого носія заліза, ніж всередині. Завдяки цьому агломерати можуть бути узгоджені для металургійного процесу, причому передусім беруться до уваги багатостадійні металургійні процеси. Наприклад додатковий шар може бути виконаний таким чином, щоб у першій стадії металургійного процесу перетворювався переважно цей шар. У іншій переважній формі здійснення відповідного винаходові способу агломерати після принаймні однієї наступної стадії агломерування нагрівають таким чином, щоб тверднув в'яжучий засіб зовнішнього шару чи зовнішніх шарів. Керування нагріванням може бути здійснене таким чином, щоб відбувалося тверднення лише у певній поверхневій зоні агломератів. Затверділа поверхнева зона є достатнім захистом агломератів від механічних навантажень під час маніпулювання з ними перед завантаженням до металургійного процесу, а 1 UA 101210 C2 5 10 15 20 25 30 35 40 45 50 55 60 також у першій стадії металургійного процесу. В ході металургійного процесу, зокрема у стадії нагрівання і відновлення, набувають твердості також осердя агломератів. Внаслідок перетворення оксидів заліза на металеве залізо внаслідок процесу відновлення ("металізації"), який поширюється від поверхневої зони всередину агломератів, вони набувають максимальної міцності і не руйнуються під дією нормальних механічних навантажень аж до температури розм'якшення. При цьому особливо доцільним є узгодження механічних властивостей, а також складу верхніх шарів агломератів із металургійним процесом. Так, у верхніх шарах агломератів склад тонкозернистих вихідних матеріалів може бути вибраний таким чином, що у них відновлення аж до "металізації" відбувається вже під час нагрівання у атмосфері оксидувально діючих газів, причому утворюється металеве залізо або його продукт-попередник вюстит. Внаслідок цього прискорюється утворення стабільної металевої оболонки навколо оксидного осердя агломерату порівняно зі звичайним відновленням газами (опосередковане відновлення). У вигідній формі здійснення відповідного винаходові способу передбачено, що агломерати отверджують перед наступною стадією агломерування. Завдяки цьому досягається тверднення також і в осерді агломератів, внаслідок чого вони набувають додаткової міцності. В результаті утворення температурного профілю з температурою, що спадає досередини, при твердненні через зовнішню оболонку агломерату доводиться миритися із вищими температурами тверднення або тривалішим часом перебування у зоні тверднення для досягнення порівнянної твердості агломерату, особливо його осердя. У спеціальній формі здійснення відповідного винаходові способу в'яжучий засіб для зовнішнього шару або зовнішніх шарів має нижчу температуру тверднення, ніж в'яжучий засіб всередині агломератів. У цьому разі можуть бути одержані агломерати, верхній шар або верхні шари яких навіть при низьких, зокрема навколишніх, температурах мають міцністю, достатню для того, щоб агломерати без попереднього нагрівання значною мірою неушкодженими внаслідок механічних навантажень могли бути завантажені до першої стадії металургійного процесу, де здійснюється необхідне для подальших навантажень тверднення шляхом нагрівання. Таким чином нагрівання агломератів після агломерування може бути обмежене твердненням зовнішнього шару чи зовнішніх шарів, завдяки чому можуть бути зменшені час і витрати енергії для тверднення. На противагу цьому вибір в'яжучого засобу для осердя агломератів здійснюють з точки зору коштів або з точки зору відновної стійкості, тобто стійкості агломератів проти руйнування у атмосфері гарячого відновлювального газу при одночасних механічних навантаженнях за умов здійснення процесу. Згідно з іншою вигідною формою здійснення відповідного винаходові способу на агломерати, зокрема після тверднення, наносять покриття із вулецевмісних матеріалів, вапна, зокрема випаленого вапна, або пилу із процесу агломерування. Завдяки цьому покриттю технологічні допоміжні матеріали можуть бути нанесені безпосередньо на агломерати, в результаті чого може бути усунуте спікання агломератів між собою під час процесу відновлення. Крім того, завдяки цьому покриттю може бути усунуте також злипання сирих агломератів при зберіганні насипом. Для цього у останній стадії агломерування на агломерати як зовнішню оболонку наносять порошкоподібні, переважно залізо- чи вуглецевмісні матеріали без зволоження і додавання в'яжучого засобу. Згідно з іншою вигідною формою здійснення відповідного винаходові способу носії заліза та в'яжучий засіб і у разі потреби добавки перед агломеруванням вимішують для покращення в'яжучої здатності. Завдяки вимішуванню в залежності від виду використовуваного в'яжучого засобу стимулюють його просочування, встановлюють необхідну для наступної стадії агломерування консистенцію вихідного матеріалу або задають час перебування у реакторі, необхідний для здійснення хімічних реакцій у вихідному матеріалі. У вигідній формі здійснення відповідного винаходові способу передбачено, що носії заліза поряд із тонкозернистими залізними рудами і/або пилом і/або шламом мають також утворену зокрема рециркульованими агломератами зернисту складову з розміром зерна від 0,1 до 3 мм, зокрема від 0,5 до 1,5 мм, причому частинки зернистої складової служать зародками для утворення агломератів. Завдяки використанню зародків у разі здійснення агломерування у формі гранулювання чи обкочування можна прискорити утворення агломератів і досягнути більшої рівномірності розмірів і форм агломератів. При цьому доцільним є використання рецикльованих агломератів або шматків рецикльованих агломератів, що утворюються при використанні чи обробці агломератів. Розміри частинок зернистої складової можуть бути встановлені шляхом подрібнення, просіювання та іншими придатними методами. Зокрема в разі агломерування із застосуванням пресування (екструзія, ущільнення, брикетування) може бути доцільним змішування між собою частинок не лише різних розмірів, а й різних форм. Так, наприклад, шляхом домішування залізної окалини, що має форму бляшок, до тонкозернистих 2 UA 101210 C2 5 10 15 20 25 30 35 40 45 50 55 залізних руд чи залізовміснних шламів може бути покращена холодна і теплова міцність агломератів, виготовлених із такої суміші. Згідно з винаходом здійснюють сушіння агломератів під час або після агломерування, зокрема шляхом теплового сушіння і/або зберігання на повітрі. Однак згідно з вигідною формою здійснення відповідного винаходові способу може бути здійснене також механічне зневоднення перед або під час агломерування, зокрема механічне зневоднення під час пресувального формоутворення. Шляхом механічного зневоднення можна зменшити час сушіння, а також тривалість попереднього нагрівання у металургійному процесі. При цьому методи зниження вологості можуть бути вибрані в залежності від потреби. Згідно з вигідною формою здійснення відповідного винаходові способу агломерати виготовляють шляхом гранулювання або обкочування. Переваги гранулювання/обкочування полягають у менших витратах на обладнання і меншому їх зносі, а також у меншій потребі у в'яжучому засобі. З іншого боку, процеси гранулювання/обкочування потребують тонкого подрібнення завантажуваного матеріалу, тому у разі потреби вихідні матеріали для власне процесу агломерування спочатку мають бути підготовлені шляхом перемелювання. Однак залізорудні концентрати, одержані, наприклад, методом флотації, а також залізовмісний металургійний пил і шлами із процесів плавильного відновлення, таких як Соrех® чи Finex®, завдяки своїй тонкозернистій структурі, як правило, можуть бути подані на гранулювання/обкочування без додаткових витрат на перемелювання. Однак за певних обставин може бути доцільним здійснювати агломерування із застосуванням спресовування, зокрема шляхом ущільнення/брикетування, якщо таке ущільнення потрібне для досягнення підвищеної міцності агломератів, а набутий внаслідок ущільнення недолік погіршеної кінетики відновлення є менш важливим. Особливо вигідно відповідним винаходові способом переробляють пил і/або шлам, що є залізо- і/або вуглецевмісними залишками із процесу виробництва сталі або тонко подрібненими носіями вуглецю, зокрема антрациту, коксу чи нафтового коксу. Таким чином можуть бути використані для металургійного процесу також цінні матеріали, що містяться в надтонких залишках, таких як пил чишлам, без погіршення ходу процесу. Згідно з винаходом носіями заліза є рудний агломерат, рудний концентрат, дрібна фракція залізної руди, оборотний матеріал або пил із процесу агломерування. Ці цінні матеріали відрізняються високим вмістом заліза, однак досі могли бути використані лише за умови погодження з недоліками у формі значного пилоутворення, або значного вмісту пилу у технологічному газі, або переведення у придатну форму лише зі значними витратами енергії. Під терміном "оборотний матеріал агломерування" маються на увазі дрібна фракція агломерату, шматки агломератів або агломерати недостатньої міцності чи форми. Пил утворюється в рамках процесу агломерування і відповідної обробки, зокрема на стадіях грудкування, сушіння, тверднення. У спеціальній формі здійснення відповідного винаходові способу передбачено, що як домішки використовують металургійні присадки, зокрема вапно і/або доломіт і/або вуглецевмісні домішки для утворення принаймні частково самовідновлюваних агломератів. Завдяки введенню домішок безпосередньо в агломерати можна принаймні частково відмовитися від окремого додавання домішок в ході здійснення металургійного процесу. У іншій спеціальній формі здійснення відповідного винаходові способу вуглецевмісний пил, шлам або тонко помелені носії вуглецю як домішки вводять до агломератів, завдяки чому агломерати за умов здійснення металургійного процесу набувають властивості принаймні часткового самовідновлення. Для цього придатний зокрема вуглецевмісний пил і шлам із процесів COREX® і FINEX®. Домішки можуть служити також для прискорення тверднення в'яжучого засобу. Зокрема випалене вапно придатне як домішка для прискорення тверднення в'яжучих засобів на основі меляси. У особливо вигідній формі виконання відповідного винаходові способу діаметр агломератів становить від 0,5 до 8 мм, зокрема від 3 до 6 мм. При цьому діаметр агломератів може бути узгоджений з умовами металургійного процесу. Наприклад діаметр може бути вибраний в залежності від умов псевдозрідженого шару у металургійному процесі. Згідно зі спеціальною формою виконання відповідного винаходові способу як в'яжучі засоби використовують неорганічні матеріали або їх суміші, зокрема випалене чи гашене вапно або бентоніти. Ці в'яжучі засоби можуть витримувати високі температури і гарячі оксидувальні чи відновлювальні гази, завдяки чому утворюються особливо стабільні агломерати. 3 UA 101210 C2 5 10 15 20 25 30 35 40 45 50 55 60 Згідно з іншою спеціальною формою виконання відповідного винаходові способу як в'яжучі засоби використовують органічні матеріали або їх суміші, зокрема мелясу, продукти вилуговування при одержанні целюлози, крохмалі, або також довголанцюгові поліелектроліти на основі целюлози. Завдяки цьому може бути досягнута висока міцність агломератів перед і під час металургійного процесу. У вигідній формі виконання відповідного винаходові способу передбачено, що носії заліза шляхом сортування розділяють на тонку фракцію і одну чи кілька грубих фракцій, і тонку фракцію - у разі потреби після сушіння - подають на агломерування, причому сортування здійснюють у формі просіювання або комбінації просіювання і повітряної сепарації. У разі потреби сортуванню може передувати сушіння. У спеціальній формі виконання відповідного винаходові способу одну чи кілька грубих фракцій - у разі потреби після сушіння - подрібнюють, зокрема тонко перемелюють і подають на агломерування. Таким чином також і грубі фракції можуть бути перероблені на агломерати. Задача винаходу вирішена також у відповідному винаходові способі за пунктом 18 формули винаходу. У способі одержання рідкого чавуну або рідких продуктів-попередників сталі із вихідних матеріалів, зокрема залізних руд, у разі потреби домішок, і відповідних винаходові агломератів, вихідні матеріали у відновній зоні піддають глибокому відновленню, а потім подають до плавильної зони або плавильного агрегату, зокрема до плавильного газифікатора, для розплавлення з додаванням носіїв вуглецю і кисеньвмісного газу з утворенням нерухомого шару. Утворений при цьому технологічний газ подають до відновної зони. Додатково до відновної зони передбачена зона попереднього нагрівання, до якої подають вихідні матеріали і/або агломерати, причому температуру зони попереднього нагрівання і/або відновної зони вибирають таким чином, що агломерати у зоні попереднього нагрівання або у відновній зоні повністю тверднуть. Альтернативно агломерати можуть бути податі також до плавильної зони. При цьому зона попереднього нагрівання, відновна зона і плавильна зона можуть бути утворені доменною піччю. Крім того, вони можуть бути утворені також окремими агрегатами відновними агрегатами і одним чи кількома плавильними агрегатами, такими наприклад, як плавильний газифікатор, причому виділяються одна спільна зона попереднього нагрівання або кілька зон попереднього нагрівання, якими оснащені окремі відновні агрегати чи плавильні агрегати. Процесами, придатними для використання відповідних винаходові агломератів, є процеси безпосереднього відновлення, процеси плавильного відновлення, такі як Соrех® або Finex®, або процеси у доменній печі. Завдяки цьому тверднення агломератів принаймні частково переноситься у процес і відбувається у зоні попереднього нагрівання. Необхідна попередня теплова обробка агломератів може бути значною мірою скорочена або проведена при нижчих температурах. До того ж, завдяки цьому значною мірою знижується проблема виділення газів із агломератів при твердненні, в результаті чого більшою мірою відпадає необхідність у витратній обробці газоподібних речовин або пари, що виділяються із агломератів. Згідно з винаходом частка агломератів у вихідних матеріалах становить принаймні 30 %. Однак припустимо, щоб частка агломератів зросла до майже 100 %, тобто можлива обробка вихідних матеріалів у формі дуже тонкого порошку у великих кількостях. На противагу рівню техніки, згідно з яким може бути перероблена лише незначна частка тонко подрібнених вихідних матеріалів, відповідним винаходові способом робочий діапазон або діапазон оброблюваних розмірів частинок значно збільшений. Таким чином спосіб забезпечує значну гнучкість, оскільки відтепер вибір вихідних матеріалів може бути здійснений в залежності від потреби і наявних у розпорядженні сировинних матеріалів або цін сировинних матеріалів. У спеціальній формі здійснення відповідного винаходові способу передбачено, що відновна зона має принаймні один відновний каскад, зокрема 2-4 відновних каскади. Додатково може бути передбачена також зона попереднього нагрівання. Застосування кількох відновних зон виявилося доцільним. Відновні зони можуть бути утворені відновними агрегатами, у яких матеріал, що підлягає відновленню, подають назустріч відновлювальному газові. Відновлювальний газ утворюється у плавильній зоні або у плавильному агрегаті і пропускається крізь відновні агрегати. У іншій спеціальній формі здійснення відповідного винаходові способу передбачено, що використовують принаймні дві паралельно з'єднані відновні зони зі спільною зоною попереднього нагрівання або кожна зі своєю зоною попереднього нагрівання. Завдяки двом паралельно з'єднаним відновним зонам продуктивність відновлення може бути значно збільшена або узгоджена з потребою. Згідно з винаходом вихідні матеріали сушать перед завантаженням до зони попереднього нагрівання. 4 UA 101210 C2 5 10 15 20 25 30 35 40 45 50 55 60 У разі потреби після сушіння здійснюють тверднення агломератів, причому температура перевищує температуру сушіння. Зокрема у разі використання меляси як в'язучого засобу може бути здійснена карамелізація при температурі понад 250 °C. Фізичне тепло, використовуване при сушінні і твердненні агломератів, підводять переважно з уникненням втрат на охолодження з агломератами із зони попереднього нагрівання. У спеціальній формі здійснення відповідного винаходові способу для встановлення температури у зоні попереднього нагрівання здійснюють часткове спалювання технологічного газу. У іншій формі здійснення відповідного винаходові способу для встановлення температури у зоні попереднього нагрівання здійснюють принаймні часткове спалювання підведеного до зони попереднього нагрівання горючого газу або подають до зони попереднього нагрівання гарячий газ. За допомогою описаних технічних рішень може бути встановлена потрібна температура зони попереднього нагрівання. У спеціальній формі здійснення способу передбачено, що вихідні матеріали спочатку розділяють на тонку і грубу фракцію або кілька грубих фракцій, причому грубу фракцію чи грубі фракції у разі потреби після сушіння і/або подрібнення безпосередньо, а тонку фракцію після проходження процесу агломерування за одним із пунктів 1-18 формули винаходу подають до відновної зони. Альтернативно або додатково грубу фракцію або частину грубих фракцій можна подати безпосередньо до плавильної зони. Завдяки цьому можуть бути зменшені витрати на агломерування, оскільки лишетонка фракція має бути подана на агломерування. Подрібнення здійснюють у разі, коли розміри частинок не дозволяють обробляти їх. Згідно з винаходом одну чи кілька грубих фракцій - у разі потреби після сушіння - піддають подрібненню, зокрема тонкому перемелюванню, і після пропускання через процес агломерування за одним із пунктів 1-17 формули винаходу подають до відновної зони. Таким чином грубі фракції також переробляють на агломерати і подають до відновної зони. Згідно з вигідною формою здійснення відповідного винаходові способу вихідні матеріали перед агломеруванням за одним із пунктів 1-17 піддають сортуванню, при якому одержують фракцію, збагачену на цінні матеріали і/або збіднену на домішки, і цю фракцію як агломерати подають до відновної зони. Вже шляхом сортування може бути здійснене збагачення на цінні матеріали і відокремлені домішки, завдяки чому процес відновлення здійснюється ефективніше, а домішки усуваються заздалегідь. Згідно зі спеціальною формою здійснення відповідного винаходові способу сортування здійснюють із використанням різної густини, розмірів і форм частинок, поверхневих властивостей, магнітних властивостей, а також електропровідності окремих складових вихідних матеріалів, зокрема за допомогою гідроциклону, відсаджувальної машини, вібраційного стола, а також шляхом збагачення у важких суспензіях, флотації, магнітного відокремлення і електростатичного відокремлення. Такими методами можуть бути одержані рудні концентрати. У вигідній формі здійснення способу передбачено, що сортування у разі сухих вихідних матеріалів здійснюють на основі одно- чи багатокаскадного сепарування, а у разі вологих вихідних матеріалів - на основі мокрого просіювання. Таким чином без проблем можуть бути перероблені навіть вологі вихідні матеріали. Згідно з вигідною формою здійснення відповідного винаходові способу вологі вихідні матеріали перед агломеруванням піддають механічному і/або тепловому сушінню. Нижче винахід докладніше пояснюється з використанням прикладу виконання, що не обмежує його обсягу, з посиланням на фігуру 1. Фіг. 1. Установка для здійснення відповідного винаходові способу. На фіг. 1 зображений плавильний агрегат 1, який утворює плавильну зону. Плавильний агрегат виконаний у вигляді плавильного газифікатора, однак може бути виконаний також у формі шахтної печі чи плавильної ванної печі. Утворений у плавильному агрегаті 1 відновлювальний газ підводять до відновних агрегатів R1-R4 і подають назустріч потоку відновлюваних вихідних матеріалів. Зображені на фігурі пристрої для обробки відновлювального газу далі детальніше не описуються. Тонкозернисті носії 2 заліза, наприклад залізні руди і/або залізовмісний пил і/або шлами змішують із добавками 3 і в'яжучим засобом 4, в разі потреби вимішують, і агломерують, зокрема гранулюють, у змішувально-агломераційній установці 5. Потім цю суміш подають до пристрою 6 для тверднення, у якому під дією нагрівання відбувається тверднення в'яжучого засобу у зоні поверхневого шару агломератів, внаслідок чого збільшується твердість агломератів. При цьому нагріванням і часом перебування агломератів у пристрої 6 регулюють таким чином, що відбувається тверднення в'яжучого засобу лише у поверхневому шарі 5 UA 101210 C2 5 10 15 20 25 30 агломератів. Змішувально-агломераційна установка 5 може бути виконана також багатокаскадною, завдяки чому одержані агломерати можуть бути покриті одним чи кількома шарами. Таким чином можуть бути одержані агломерати, що мають шарову структуру, причому кожен шар може відрізнятися складом і в'яжучим засобом. Доцільно для зовнішнього шару вибрати в'яжучий засіб, що має низьку температуру і час тверднення. Завдяки цьому тверднення у пристрої 6 може бути здійснене при нижчих температурах і протягом меншого часу. Після обробки у пристрої 6 агломерати при потребі можуть бути висушені у сушарці 7 до встановлення бажаного вмісту вологи. Після цього агломерати подають до відновного агрегату R4, що може служити пристроєм для попереднього нагрівання. При цьому фізичне тепло, отримане агломератами під час сушіння, вноситься до відновного агрегату. У агрегаті попереднього нагрівання під дією високих температур від 400 до 900 °C відбувається тверднення в'яжучого засобу і всередині агломератів, завдяки чому досягається висока твердість агломератів, необхідна для подальшого процесу. Остаточне тверднення агломератів може бути здійснене також у відновній зоні. Такі агломерати можуть бути використані не лише у відновних процесах, плавильновідновних процесах і доменних процесах, а й у будь-якому металургійному процесі, здатному переробляти агломерати. Агломерати, відновлені у відновних агрегатах R1-R4, можуть бути подані до агломераційної установки 8, завдяки чому агломерату знову можуть бути подані до плавильного агрегату 1. Таким чином може бути покращена придатність вихідних матеріалів для плавильного агрегату, тобто їх транспортування, завантаження чи зберігання. ПЕРЕЛІК ПОЗИЦІЙНИХ ПОЗНАЧЕНЬ 1. Плавильний агрегат 2. Тонкозернисті носії заліза 3. Присадки 4. В'яжучий засіб 5. Змішувально-агломераційна установка 6. Пристрій для тверднення 7. Сушарка 8. Агломераційна установка R1-4. Відновні агрегати RE Чавун ФОРМУЛА ВИНАХОДУ 35 40 45 50 55 1. Спосіб одержання агломератів із тонкозернистих носіїв заліза, зокрема із залізних руд і/або залізорудних концентратів, і/або залізовмісного пилу, і/або шламів і принаймні одного в'яжучого засобу як вихідного матеріалу для термічного процесу, зокрема металургійного процесу, причому носії заліза змішують із в'яжучим засобом та у разі потреби з домішками і агломерують, який відрізняється тим, що місить принаймні одну додаткову стадію агломерування, в якій агломерати покривають щонайменше одним шаром, що складається із носіїв заліза і принаймні одного в'яжучого засобу, а також тим, що агломерати нагрівають таким чином, що в'яжучий засіб твердне у зоні поверхні агломератів, причому в'яжучий засіб для зовнішнього шару або зовнішніх шарів має нижчу температуру тверднення, ніж в'яжучий засіб всередині агломератів. 2. Спосіб за п. 1, який відрізняється тим, що агломерати після принаймні однієї наступної стадії агломерування нагрівають таким чином, щоб тверднув в'яжучий засіб зовнішнього шару чи зовнішніх шарів. 3. Спосіб за п. 1 або 2, який відрізняється тим, що агломерати отверджують перед наступною стадією агломерування. 4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що на агломерати, зокрема після тверднення, додатково наносять покриття із вуглецевмісних матеріалів, вапна, зокрема випаленого вапна, або пилу із процесу агломерування. 5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що носії заліза та в'яжучий засіб і у разі потреби домішки перед агломеруванням вимішують для покращення в'яжучої здатності. 6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що носії заліза поряд із тонкозернистими залізними рудами і/або пилом, і/або шламом мають також утворену, зокрема рециркульованими агломератами зернисту складову з розміром зерна від 0,1 до 3 мм, зокрема від 0,5 до 1,5 мм, причому частинки зернистої складової служать зародками для утворення агломератів. 6 UA 101210 C2 5 10 15 20 25 30 35 40 45 50 55 60 7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що додатково здійснюють сушіння агломератів під час або після агломерування, зокрема шляхом теплового сушіння і/або зберігання на повітрі. 8. Спосіб за будь-яким з пп. 1-7, який відрізняється тим, що додатково здійснюють механічне зневоднення перед або під час агломерування, зокрема механічне зневоднення під час пресувального формоутворення. 9. Спосіб за будь-яким з пп. 1-8, який відрізняється тим, що агломерати виготовляють шляхом гранулювання або обкочування. 10. Спосіб за будь-яким з пп. 1-9, який відрізняється тим, що використовують пил і/або шлам, що є залізо- і/або вуглецевмісними залишками із процесу виробництва сталі або тонкоподрібненими носіями вуглецю, зокрема антрациту, коксу чи нафтового коксу. 11. Спосіб за будь-яким з пп. 1-10, який відрізняється тим, що як носії заліза використовують рудний агломерат, рудний концентрат, дрібну фракцію залізної руди, оборотний матеріал або пил із процесу агломерування. 12. Спосіб за будь-яким з пп. 1-11, який відрізняється тим, що як домішки використовують металургійні присадки, зокрема вапно і/або доломіт, і/або вуглецевмісні домішки для утворення принаймні частково самовідновлюваних агломератів. 13. Спосіб за будь-яким з пп. 1-12, який відрізняється тим, що діаметр агломератів становить від 0,5 до 8 мм, зокрема від 3 до 6 мм. 14. Спосіб за будь-яким з пп. 1-13, який відрізняється тим, що як в'яжучі засоби використовують неорганічні матеріали або їх суміші, зокрема випалене чи гашене вапно або бентоніти. 15. Спосіб за будь-яким з пп. 1-13, який відрізняється тим, що як в'яжучі засоби використовують органічні матеріали або їх суміші, зокрема мелясу, продукти вилуговування при одержанні целюлози, крохмалі, або також довголанцюгові поліелектроліти на основі целюлози. 16. Спосіб за будь-яким з пп. 1-15, який відрізняється тим, що носії заліза шляхом сортування розділяють на тонку фракцію і одну або кілька грубих фракцій, тонку фракцію, у разі потреби після сушіння, подають на агломерування, причому сортування здійснюють у формі просіювання або комбінації просіювання і повітряної сепарації. 17. Спосіб за будь-яким з пп. 1-16, який відрізняється тим, що одну або кілька грубих фракцій, у разі потреби після сушіння, подрібнюють, зокрема тонко перемелюють, і подають на агломерування. 18. Спосіб одержання рідкого чавуну або рідких продуктів-попередників сталі із вихідних матеріалів, зокрема із залізних руд, у разі потреби домішок, та агломератів за будь-яким з пунктів 1-17, причому вихідні матеріали у відновній зоні піддають значній мірі відновлення, а потім подають до відновної зони або плавильного агрегату, зокрема плавильного газифікатора, для розплавляння з додаванням носіїв вуглецю і кисневмісного газу з утворенням нерухомого шару, причому одержують відновлювальний газ і подають його до відновної зони, який відрізняється тим, що додатково перед відновною зоною передбачена зона попереднього нагрівання, до якої подають вихідні матеріали і/або агломерати, причому температуру зони попереднього нагрівання і/або відновної зони вибирають таким чином, що агломерати у зоні попереднього нагрівання або у відновній зоні повністю тверднуть. 19. Спосіб за п. 18, який відрізняється тим, що частка агломератів у вихідних матеріалах становить щонайменше 30 %. 20. Спосіб за п. 18 або 19, який відрізняється тим, що відновна зона містить щонайменше один відновний каскад, зокрема від 2 до 4 відновних каскадів. 21. Спосіб за будь-яким з пп. 18-20, який відрізняється тим, що використовують принаймні дві паралельно з'єднані відновні зони зі спільною зоною попереднього нагрівання або кожна зі своєю зоною попереднього нагрівання. 22. Спосіб за будь-яким з пп. 18-21, який відрізняється тим, що додатково вихідні матеріали сушать перед завантаженням до зони попереднього нагрівання. 23. Спосіб за будь-яким з пп. 18-22, який відрізняється тим, що для встановлення температури у зоні попереднього нагрівання здійснюють часткове спалювання технологічного газу у зоні попереднього нагрівання. 24. Спосіб за будь-яким з пп. 18-23, який відрізняється тим, що для встановлення температури у зоні попереднього нагрівання здійснюють принаймні часткове спалювання підведеного до зони попереднього нагрівання горючого газу або подають до зони попереднього нагрівання гарячий газ. 25. Спосіб за будь-яким з пп. 18-24, який відрізняється тим, що вихідні матеріали спочатку розділяють на тонку і грубу фракцію або кілька грубих фракцій, причому грубу фракцію або грубі 7 UA 101210 C2 5 10 15 20 фракції у разі потреби після сушіння і/або подрібнення безпосередньо, а тонку фракцію після проходження процесу агломерування за будь-яким з пунктів 1-17 формули винаходу, подають до відновної зони. 26. Спосіб за п. 25, який відрізняється тим, що одну або кілька грубих фракцій, у разі потреби після сушіння, подрібнюють, зокрема тонко перемелюють, і після проходження процесу агломерування за будь-яким з пунктів 1-17 подають до відновної зони. 27. Спосіб за будь-яким з пп. 18-26, який відрізняється тим, що вихідні матеріали перед агломеруванням за будь-яким з пунктів 1-17 піддають сортуванню, при якому одержують фракцію, збагачену на цінні матеріали і/або збіднену на домішки, і цю фракцію як агломерати подають до відновної зони. 28. Спосіб за будь-яким з пп. 22 або 23, який відрізняється тим, що зону попереднього нагрівання перед відновною зоною або відновними зонами відокремлюють таким чином, що значною мірою уникають проходження газового потоку між зонами. 29. Спосіб за п. 27, який відрізняється тим, що сортування здійснюють із використанням різної густини, розмірів і форм частинок, поверхневих властивостей, магнітних властивостей, а також електропровідності окремих складових вихідних матеріалів, зокрема за допомогою гідроциклону, відсаджувальної машини, вібраційного стола, а також шляхом збагачення у важких суспензіях, флотації, магнітного відокремлення і електростатичного відокремлення. 30. Спосіб за будь-яким з пп. 25-27, який відрізняється тим, що сортування у разі сухих вихідних матеріалів здійснюють на основі одно- або багатокаскадного сепарування, а у разі вологих вихідних матеріалів - на основі мокрого просіювання. 31. Спосіб за п. 30, який відрізняється тим, що вологі вихідні матеріали перед агломеруванням піддають механічному і/або тепловому сушінню. Комп’ютерна верстка М. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ,МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing agglomerates of finely particulate iron carries

Автори англійськоюHeckmann, Hado, Boehm, Christian, Schenk, Johannes Leopold, Stiasny, Hans Herbert

Назва патенту російськоюСпособ получения агломератов из тонкозернистых носителей железа

Автори російськоюХеккманн Хадо, Бём Кристиан, Шенк Йоханнес Леопольд, Стясни Ханс Херберт

МПК / Мітки

МПК: C22B 1/242, C21B 13/00, C22B 1/24, C22B 5/14

Мітки: спосіб, агломератів, одержання, носіїв, тонкозернистих, заліза

Код посилання

<a href="https://ua.patents.su/10-101210-sposib-oderzhannya-aglomerativ-iz-tonkozernistikh-nosiv-zaliza.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання агломератів із тонкозернистих носіїв заліза</a>

Попередній патент: Спосіб виробництва котунів з залізної руди з використанням системи з колосникової решітки і випалювальної печі

Наступний патент: Системи, способи та пристрій для забезпечення надійності звіту про стан буфера

Випадковий патент: Пристрій для лікування дисфункції скроневонижньощелепного суглоба