Малогабаритна установка безперервного піролізу цілих зношених автомобільних шин

Номер патенту: 102783

Опубліковано: 25.11.2015

Автори: Маркіна Людмила Миколаївна, Рудюк Микола Васильович, Рижков Сергій Сергійович

Формула / Реферат

Малогабаритна установка безперервного піролізу цілих зношених автомобільних шин, що містить герметичний корпус реактора піролізу, систему зовнішнього обігріву з топковими пристроями і димоходом з опаленням різними видами палива, пристрій стискання автошин в реакторі, трисекційний бункер завантаження реактора, перша, друга - шлюзова камера - і третя секції з засувками, бункер для розвантаження реактора у вигляді плунжерної системи з технологічною пробкою, яка утворена твердим залишком, патрубок для відведення парогазової суміші із реактора та багатоконтурну циркуляційну систему з трубопроводами для повернення у реактор важкої рідкої фракції, яка відрізняється тим, що корпус реактора виконаний у вигляді зрізаної піраміди, яка розташована горизонтально, а топкові пристрої в системі зовнішнього обігріву реактора вмонтовані знизу його, починаючи від меншої основи піраміди, і розташовані рівномірно по довжині реактора, димохід системи зовнішнього обігріву кожного топкового пристрою розділений на дві зони, зона, розташована між сусідніми топковими пристроями, оснащена вертикальними перегородками, установленими в шахматному порядку, утворюючи зиґзаґоподібний рух гарячих димових газів впоперек реактора, а зона, розташована над наступними топковими пристроями, оснащена горизонтальними перегородками, утворюючи індивідуальний димохід від кожного топкового пристрою до загального вихідного димоходу із реактора, половина перерізу нижнього димоходу шлюзової камери, який з'єднаний з вихідним димоходом реактора, розташована на рівні бортового кільця максимального розміру автошини, яка завантажена в шлюзову камеру, а вихід димоходу із шлюзової камери розташований в верхній її частині аналогічно вхідному димоходу відносно бортового кільця автошини, пристрій стискання автошин в реакторі виконаний у вигляді поршня, який розташований зі сторони меншої основи зрізаного конуса і оснащений гідравлічним приводом, робоча площина поршня розташована під кутом до вертикалі, починаючи від нижньої точки поршня в сторону реактора, трисекційний бункер завантаження розташований зверху реактора зі сторони меншої основи конуса на рівні верхньої частини поршня пристрою стискання автошин, а бункер розвантаження реактора вмонтований зі сторони більшої основи зрізаного конуса.

Текст

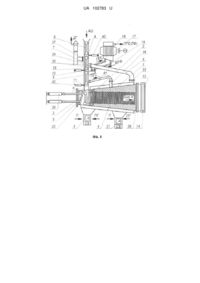

Реферат: Малогабаритна установка безперервного піролізу цілих зношених автомобільних шин містить герметичний корпус реактора піролізу, систему зовнішнього обігріву з топковими пристроями і димоходом з опаленням різними видами палива, пристрій стискання автошин в реакторі, трисекційний бункер завантаження реактора, перша, друга - шлюзова камера - і третя секції з засувками, бункер для розвантаження реактора у вигляді плунжерної системи з технологічною пробкою, яка утворена твердим залишком, патрубок для відведення парогазової суміші із реактора та багатоконтурну циркуляційну систему з трубопроводами для повернення у реактор важкої рідкої фракції. Корпус реактора виконаний у вигляді зрізаної піраміди, а топкові пристрої в системі зовнішнього обігріву реактора вмонтовані знизу його, починаючи від меншої основи піраміди, і розташовані рівномірно по довжині реактора, димохід системи зовнішнього обігріву кожного топкового пристрою розділений на дві зони, вихід димоходу із шлюзової камери розташований в верхній її частині аналогічно вхідному димоходу відносно бортового кільця автошини, пристрій стискання автошин в реакторі виконаний у вигляді поршня, робоча площина поршня розташована під кутом до вертикалі, починаючи від нижньої точки поршня в сторону реактора, трисекційний бункер завантаження розташований зверху реактора зі сторони меншої основи конуса на рівні верхньої частини поршня пристрою стискання автошин, а бункер розвантаження реактора вмонтований зі сторони більшої основи зрізаного конуса. UA 102783 U (12) UA 102783 U UA 102783 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до пристроїв термічної утилізації цілих зношених автомобільних шин, із яких в процесі нагрівання виділяється парогазова суміш, яка складається із летючих вуглеводнів, які після проходження багатоконтурної циркуляційної системи розділяються на піролізний газ і рідке дизельне паливо, і може бути використаний в комунальному господарстві, хімічній, автомобільній та інших галузях промисловості для регенерації зношених автомобільних шин у низькомолекулярне рідке та газоподібне паливо. Відомо про установку безперервної термічної утилізації полімерних відходів, [див. патент України № 93427 МПК (2011.01) F23G 5/024, C08J 11/04, опубл. 10.02.11. Бюл. № 3], яка включає герметичний корпус реактора піролізу зі шнеком, систему зовнішнього обігріву, бункери для завантаження та розвантаження реактора і патрубок для відведення парогазової суміші із реактора, багатоконтурну циркуляційну систему з трубопроводами для повернення у реактор важкої рідкої фракції, реактор містить додатковий шнек, при цьому шнеки розміщені так, що утворюють V-подібну форму реактора з лівим та правим променями, при цьому бункер завантаження розташований в верхній частині лівого променя, а бункер розвантаження в верхній частині правого променя, кожен бункер оснащений плунжерною системою, відповідно для подачі сировини і для видалення твердого залишку, кожна плунжерна система зі сторони реактора оснащена конусною насадкою з технологічною пробкою, утвореною сировиною на плунжері завантаження, а на плунжері розвантаження утворена твердим залишком, який призначений для вивантаження, при цьому зовнішній обігрів виконаний так, щоб забезпечити зиґзаґоподібний рух гарячих димових газів впоперек циліндричних променів реактора, послідовно з низу правого променя до його верхньої частини, зі зворотним рухом димових газів в нижню частину лівого променя до його верхньої частини з виходом у димохід. Ознаки, що збігаються з істотними ознаками установки, яка заявляється: - герметичний корпус реактора піролізу з системою зовнішнього обігріву; - бункер для завантаження реактора; - бункер для розвантаження реактора у вигляді плунжерної системи з технологічною пробкою, яка утворена твердим залишком; - патрубок для відведення парогазової суміші із реактора; - багатоконтурну циркуляційну систему з трубопроводами для повернення у реактор важкої рідкої фракції. Причини, що перешкоджають одержанню необхідного технічного результату: Відома конструкція установки має циліндричний реактор з шнеком, який не дозволяє подавати в реактор цілі автомобільні шини без їх подрібнення, а оскільки процес подрібнення автошин є енергозатратним, то з економічної точки зору недоцільно шини подрібнювати перед їх утилізацією методом піролізу. А враховуючи те, що в автошині знаходиться металевий корд і два бортових кільця, які являють собою 6-8 витків дроту діаметром 1,0-1,5 мм, виготовленого із достатньо міцної високолегованої сталі, то різання їх разом з гумою на куски довжиною до 50 мм взагалі є проблематичним. Крім того, подрібнені шини у вигляді кусків гуми з дротом і металевим кордом, в процесі роботи заклинюють шнек і виводять його із ладу, в результаті відома установка має низьку надійність. Крім того, слід відмітити, що основний недолік піролізу автошин полягає в тому, що внаслідок проведення будь-якого поділу автошини на її складові частини, виробничий процес термічної утилізації автошин стає неефективним і нерентабельним, при цьому подрібнені шини забезпечують коефіцієнт заповнення реактора не більше 40-60 %, що обмежує можливість збільшити к.к.д. даної установки та її продуктивність. Найбільш близькою за технічною суттю до заявленої установки є універсальна автоматизована установка безперервного піролізу цілих зношених автомобільних шин [див. заявку на винахід України № а 201410925 від 06.10.2014 р. МПК (2014.10) F23G 5/024, C08J 11/04], яка містить герметичний циліндричний корпус реактора піролізу з системою зовнішнього обігріву з топковими пристроями і димоходом, бункер для завантаження реактора, бункер для розвантаження реактора у вигляді плунжерної системи з технологічною пробкою, яка утворена твердим залишком, патрубок для відведення парогазової суміші із реактора, та багатоконтурну циркуляційну систему з трубопроводами для повернення у реактор важкої рідкої фракції. Всередині вертикального корпусу реактора в верхній його частині розташований пристрій стискання автошин у вигляді масивного рухомого циліндра, нижня і верхня частини якого виконана у вигляді конуса, рухомий циліндр підвішений через шток, який герметично вмонтований по центру верхньої кришки корпусу реактора і трос, до лебідки яка установлена зверху кришки реактора, висота рухомого циліндра рівна висоті його опускання в середині циліндричного корпусу реактора, а бункер завантаження виконаний у вигляді короба розташованого під кутом до реактора і герметично з'єднаний з ним на рівні вершини нижнього конуса рухомого циліндра, короб по довжині розділений на три секції, середня - друга секція 1 UA 102783 U 5 10 15 20 25 30 35 40 45 50 55 60 виконана як шлюзова камера, яка відділена від крайніх секцій двома герметичними засувками з дистанційним приводом, а вихід системи зовнішнього обігріву корпусу реактора послідовно з'єднаний з системою зовнішнього обігріву, яка виконана на третій секції, приєднаній до реактора, і другій секції, перша вхідна секція з'єднана з пластинчатим транспортером автоматизованої подачі автошин, а над її входом вмонтовано ряд форсунок для розпилу відпрацьованого машинного масла, а зверху установлений витяжний зонт з вентилятором, вихід якого з'єднаний з пальником спалювання рідкого або газоподібного палива системи зовнішнього обігріву реактора. Корпус реактора в місці виходу поршня плунжерної системи в патрубок утворення технологічної пробки оснащений зрізом, патрубок для відведення парогазової суміші із реактора установлений на початку третьої секції, а трубопровід повернення у реактор важкої рідкої фракції вмонтований на кришці корпусу реактора над верхнім конусом рухомого циліндра. Ознаки, що збігаються з істотними ознаками установки, яка заявляється: - герметичний корпус реактора піролізу; - систему зовнішнього обігріву з топковими пристроями і димоходом з опаленням різними видами палива; - пристрій стискання автошин в реакторі; - трисекційний бункер завантаження реактора, перша, друга - шлюзова камера - і третя секції з засувками, бункер для розвантаження реактора у вигляді плунжерної системи з технологічною пробкою, яка утворена твердим залишком; - патрубок для відведення парогазової суміші із реактора; - багатоконтурну циркуляційну систему з трубопроводами для повернення у реактор важкої рідкої фракції. Причини, що перешкоджають одержанню необхідного технічного результату: Як показали дослідження, відома конструкція установки має ряд недоліків, по-перше, просування ущільненої маси автошин по висоті циліндричного корпусу реактора із-за великого тертя потребує великих зусиль, а це, в свою чергу, потребує установки великої маси рухомого циліндра, що суттєво збільшує габарити установки, по-друге, відома установка має велику висоту, що суттєво ускладнює подачу шин в бункер завантаження, наприклад установка з продуктивністю 10 т/добу буде мати висоту більше 30 метрів, по-третє, тепловіддача від топкових пристроїв системи зовнішнього обігріву вертикального реактора набагато нижча, ніж горизонтального, якщо порівнювати ефективність нагріву вертикального циліндра з горизонтальним, при однакових умовах нагріву, то перевагу можна віддати горизонтальному, оскільки ефективність його нагріву на 30 % вища, ніж вертикального, по-четверте, система попереднього обігріву автошин в трисекційному бункері завантаження за рахунок зовнішнього обігріву короба неефективна із-за низького коефіцієнта теплопередачі від димових газів до автошини, найкращим варіантом нагріву автошин є безпосередній контакт димових газів з поверхнею автошини, але при цьому для досягнення максимально ефективного нагріву автошини необхідно створити відповідну турбулентність потоку димових газів навколо автошини, яка знаходиться в секції бункера завантаження. Таким чином, відома конструкція має певні обмежування в конструктивних і функціональних можливостях і не може забезпечити ефективну термічну утилізацію цілих автомобільних шин при мінімальних енергозатратах технологічного циклу. В основу даної корисної моделі поставлено задачу удосконалити малогабаритну установку безперервного піролізу цілих зношених автомобільних шин, шляхом введення нових конструктивних елементів, які дозволять спростити конструкцію установки при зменшенні її габаритів і збільшенні ефективності її роботи, а також розширити її функції при ефективному використанні різних видів палива для розігріву реактора (рідке, газоподібне та тверде - вугілля, дрова, власний твердий залишок - пірокарбон, та інше), що дозволить на 70 % зменшити висоту установки, на 12 % зменшити енергозатрати на розігрів автошин в реакторі, збільшити стабільність процесу піролізу цілих зношених автошин і значно розширити функціональні можливості відомої установки, забезпечуючи високу надійність, при її роботі на різних видах палива. Поставлена задача вирішується тим, що малогабаритна установка безперервного піролізу цілих зношених автомобільних шин, містить герметичний корпус реактора піролізу, систему зовнішнього обігріву з топковими пристроями і димоходом з опаленням різними видами палива, пристрій стискання автошин в реакторі, трисекційний бункер завантаження реактора, перша, друга - шлюзова камера - і третя секції з засувками, бункер для розвантаження реактора у вигляді плунжерної системи з технологічною пробкою, яка утворена твердим залишком, патрубок для відведення парогазової суміші із реактора, та багатоконтурну циркуляційну систему з трубопроводами для повернення у реактор важкої рідкої фракції, відповідно до 2 UA 102783 U 5 10 15 20 25 30 35 40 45 50 55 60 корисної моделі, корпус реактора виконаний у вигляді зрізаної піраміди, яка розташована горизонтально, а топкові пристрої в системі зовнішнього обігріву реактора вмонтовані знизу його, починаючи від меншої основи піраміди, і розташовані рівномірно по довжині реактора, димохід системи зовнішнього обігріву кожного топкового пристрою розділений на дві зони, зона, розташована між сусідніми топковими пристроями, оснащена вертикальними перегородками, установленими в шахматному порядку, утворюючи зиґзаґоподібний рух гарячих димових газів впоперек реактора, а зона, розташована над наступними топковими пристроями, оснащена горизонтальними перегородками, утворюючи індивідуальний димохід від кожного топкового пристрою до загального вихідного димоходу із реактора, половина перерізу нижнього димоходу шлюзової камери, який з'єднаний з вихідним димоходом реактора, розташована на рівні бортового кільця максимального розміру автошини, яка завантажена в шлюзову камеру, а вихід димоходу із шлюзової камери розташований в верхній її частині аналогічно вхідному димоходу відносно бортового кільця автошини, пристрій стискання автошин в реакторі виконаний у вигляді поршня, який розташований зі сторони меншої основи зрізаного конуса і оснащений гідравлічним приводом, робоча площина поршня розташована під кутом до вертикалі, починаючи від нижньої точки поршня в сторону реактора, трисекційний бункер завантаження розташований зверху реактора зі сторони меншої основи конуса на рівні верхньої частини поршня пристрою стискання автошин, а бункер розвантаження реактора вмонтований зі сторони більшої основи зрізаного конуса. Розкриваючи причинно-наслідковий зв'язок між істотними ознаками установки, що заявляється, і технічним результатом, що досягається, необхідно відзначити наступне. 1. Ознаки: «…корпус реактора виконаний у вигляді зрізаної піраміди, яка розташована горизонтально…», що забезпечує,мінімальні зусилля на поршень при черговому просуванні нової порції автошин по реактору, оскільки кожна наступна порція ущільнених автошин просувається по реактору з більшим діаметром. 2. Ознаки: «…топкові пристрої в системі зовнішнього обігріву реактора вмонтовані знизу його, починаючи від меншої основи піраміди, і розташовані рівномірно по довжині реактора, димохід системи зовнішнього обігріву кожного топкового пристрою розділений на дві зони, зона, розташована між сусідніми топковими пристроями, оснащена вертикальними перегородками, установленими в шахматному порядку, утворюючи зиґзаґоподібний рух гарячих димових газів впоперек реактора, а зона, розташована над наступними топковими пристроями, оснащена горизонтальними перегородками, утворюючи індивідуальний димохід від кожного топкового пристрою до загального вихідного димоходу із реактора, …», що забезпечує, по-перше, рівномірне розташування топкових пристроїв знизу по довжині реактора в системі зовнішнього його обігріву, починаючи від меншої основи піраміди, забезпечує максимальну ефективність нагріву реактора з використанням як ефекту максимальної тепловіддачі димових газів за рахунок теплопередачі, так і з використанням інфрачервоного випромінювання полум'я, яке охоплює реактор по його периметру, що забезпечує мінімальні енергозатрати процесу піролізу, так як температура корпусу реактора в даному випадку підвищується до 600-800 °C, при цьому термін піролізу зменшується від 6 до 3-4 годин, по-друге, перша зона димоходу з вертикальними перегородками між сусідніми топковими пристроями забезпечує турбулізацію максимально нагрітих димових газів впоперек реактора і відповідно максимальну тепловіддачу корпусу реактора, по-третє, друга зона димоходу з горизонтальними перегородками створює індивідуальний димохід від кожного топкового пристрою до загального вихідного димоходу із реактора, що виключає вплив в роботу кожного топкового пристрою на попередній і забезпечує стабільну роботу необмеженої кількості топкових пристроїв. 3. Ознаки: «…половина перерізу нижнього димоходу шлюзової камери, який з'єднаний з вихідним димоходом реактора, розташована на рівні бортового кільця максимального розміру автошини, яка завантажена в шлюзову камеру, а вихід димоходу із шлюзової камери розташований в верхній її частині аналогічно вхідному димоходу відносно бортового кільця автошини…», що забезпечує, по-перше, ефективний нагрів автошин за рахунок безпосереднього контакту димових газів з поверхнею автошини, по-друге, ефективність нагріву автошин збільшується на 25 % за рахунок турбулентності потоку димових газів навколо автошини, яка знаходиться в секції бункера завантаження, яка утворюється при розташуванні половини перерізу нижнього димоходу шлюзової камери, який з'єднаний з вихідним димоходом реактора, на рівні бортового кільця максимального розміру автошини, яка завантажена в шлюзову камеру. 4. Ознаки: «…пристрій стискання автошин в реакторі виконаний у вигляді поршня, який розташований зі сторони меншої основи зрізаного конуса і оснащений гідравлічним приводом, робоча площина поршня розташована під кутом до вертикалі, починаючи від нижньої точки 3 UA 102783 U 5 10 15 20 25 30 35 40 45 50 55 60 поршня в сторону реактора…», по-перше, запропонований поршень має масу на 80 % меншу від відомого рухомого циліндра, а це, в свою чергу, зменшує на 30 % відбір тепла від термічного процесу піролізу, який відбувається в реакторі, для його нагріву, що збільшує продуктивність установки, по-друге, розміри поршня в 3-5 раз менше масивного рухомого циліндра відомої установки, що забезпечує зменшення габаритів запропонованої установки, по-третє, розташування робочої площини поршня під кутом забезпечує відповідне розташування автошин також під кутом при їх стисканні, що виключає падіння їх при відході поршня в вихідне положення. 5. Ознаки: «…трисекційний бункер завантаження розташований зверху реактора зі сторони меншої основи конуса на рівні верхньої частини поршня пристрою стискання автошин, а бункер розвантаження реактора вмонтований зі сторони більшої основи зрізаного конуса", що забезпечує, по-перше, використання повною мірою гравітаційної сили, яка діє на автошини при їх просуванні в вертикальному бункері завантаження, по-друге, розташування бункера завантаження на рівні верхньої частини поршня забезпечує вільне проходження автошини із бункера завантаження в реактор і мінімальний холостий хід поршня до дотику з шиною, яку необхідно стискати,по-третє, розташування бункера розвантаження зі сторони більшої основи зрізаного конуса забезпечує видалення твердого залишку після повного циклу термічної обробки автошин. Таким чином, сукупність істотних ознак дозволить удосконалити малогабаритну установку безперервного піролізу цілих зношених автомобільних шин, спростити конструкцію установки при зменшенні її габаритів і збільшенні ефективності її роботи, а також розширити її функції при ефективному використанні різних видів палива для розігріву реактора в декількох точках по довжині реактора, на 70 % зменшити висоту установки, на 12 % зменшити енергозатрати на розігрів автошин в реакторі, збільшити стабільність процесу піролізу цілих зношених автошин, забезпечуючи високу надійність, при її роботі на різних видах палива. Суть корисної моделі пояснюється кресленням, де: - на Фіг. 1 - Зображений ескіз повздовжнього перерізу компоновки малогабаритної установки безперервного піролізу цілих зношених автомобільних шин. - на Фіг. 2 - Схема газоходів димових газів навколо реактора. - На Фіг. 3-4 - Схема бункера розвантаження реактора з плунжерною системою. Фіг. 3 вихідне положення; фіг. 4 - положення вивантаження. Стрілками позначені потоки: АШ - подача сировини (зношених автомобільних шин); ДГ - рух димових газів, що обігрівають реактор, і другої секції - шлюзової камери; ПГС - первинна парогазова суміш; ПГС(ЛФ) - вихідна парогазова суміш легких фракцій; ВРФ - важка рідка фракція, яка надходить із багатоконтурної циркуляційної системи в реактор для подальшого її глибокого термічного розкладання; ПГ - піролізний газ, який відбирається із багатоконтурної циркуляційної системи (БЦС) і використовується для власних потреб, спалюється в пальнику для обігріву реактора; Π - рідке, тверде або газоподібне традиційне паливо, яке спалюється в топковому пристрої обігріву реактора; С - вихід твердого залишку (пірокарбону з металокордом і бортовими кільцями); Малогабаритна установка безперервного піролізу цілих зношених автомобільних шин, (Фіг. 1, 2) містить герметичний корпус реактора 1 піролізу, систему зовнішнього обігріву 2 з топковими пристроями 3 і димоходом 4 з опаленням різними видами палива, поршень 5 пристрою стискання автошин в реакторі, трисекційний бункер завантаження реактора, перша секція 6, друга секція 7 - шлюзова камера - і третя секція 8 з засувками 9, 10, 11, бункер для розвантаження 12 реактора розташований вертикально і виконаний у вигляді плунжерної системи (Фіг. 3, 4), яка складається із гідроциліндрів 13 і робочого поршня 14 з технологічною пробкою 15, яка утворена твердим залишком від термічно оброблених автошин методом піролізу, патрубок 16 для відведення парогазової суміші із реактора 1, та багатоконтурну циркуляційну систему 17 з трубопроводами 18 і 19 для повернення у реактор важкої рідкої фракції. Корпус реактора 1 виконаний у вигляді зрізаної піраміди, яка розташована горизонтально, а топкові пристрої 3 в системі зовнішнього обігріву 2 реактора 1 вмонтовані знизу його, починаючи від меншої основи 20 піраміди, і розташовані рівномірно по довжині реактора 1, димохід системи зовнішнього обігріву 2 кожного топкового пристрою 3, 21 і так далі, розділений на дві зони (Фіг. 2), зона (А), розташована між сусідніми топковими пристроями 3 і 21, оснащена вертикальними перегородками 22, 23, 24, 25, 26, 27, 28, 29, установленими в шахматному порядку, утворюючи зиґзаґоподібний рух гарячих димових газів впоперек реактора 4 UA 102783 U 5 10 15 20 25 30 35 40 45 50 55 60 1, а зона (В), розташована над наступними топковими пристроями 21, оснащена горизонтальними перегородками 30, утворюючи індивідуальний димохід 31, 32, і т.д. від кожного топкового пристрою 3, 21 і т.д. до загального вихідного димоходу 33 із реактора 1. Половина перерізу нижнього димоходу 34 (Фіг. 1) шлюзової камери 7, який з'єднаний з вихідним димоходом 33 реактора 1, розташована на рівні бортових кілець 35 максимального розміру автошини 36, яка завантажена в шлюзову камеру 7, а вихід димоходу 37 із шлюзової камери 7 розташований в верхній її частині аналогічно вхідному димоходу по відношенню до бортових кілець 35 автошини 36. Пристрій стискання автошин в реакторі 1 виконаний у вигляді поршня, який розташований зі сторони меншої основи 20 зрізаного конуса і оснащений гідравлічним приводом 38, робоча площина поршня 5 розташована під кутом () до вертикалі, починаючи від нижньої точки поршня в сторону реактора, трисекційний бункер завантаження 9, 10, 11 розташований зверху реактора 1 зі сторони меншої основи 20 конуса на рівні верхньої частини поршня 5 пристрою стискання автошин. А бункер розвантаження 12 реактора 1 вмонтований зі сторони більшої основи 39 зрізаного конуса. Засувки 9, 10 бункера завантаження виконані герметичними, а засувка 11 виконана перфорованою, кожна із них оснащена пневмоприводом 40. Патрубок 16 для відведення парогазової суміші із реактора 1 з'єднаний трубопроводом 41 з нижньою частиною третьої секції 11 бункера завантаження, а трубопроводи 18 і 19 для повернення у реактор важкої рідкої фракції із багатоконтурної циркуляційної системи 17 вмонтовані в верхній частині третьої секції 8 бункера завантаження. Бункер для розвантаження 12 оснащений тимчасовою кришкою 42. Додатковий топковий пристрій 43. Малогабаритна установка безперервного піролізу цілих зношених автомобільних шин працює наступним чином. Попередньо поршень 14 плунжерної системи розвантаження 12 (фіг. 3-4) установлюють в крайнє ліве положення, оскільки в вихідному положенні технологічна пробка 15 відсутня, то вихід плунжерної системи тимчасово герметизують кришкою 42. Поршень 5 розташовують в крайньому лівому положенні зі сторони меншої основи 20 піраміди реактора 1. За допомогою пневмоприводів 40 відкривають засувки 9, 10, 11, далі в першу секцію 6 бункера завантаження укладають автошини (АШ), які вільно просуваються через секції 7 і 8 в реактор 1, кожну автошину, яка попала в реактор, просувають по реактору поршнем 5 за допомогою гідроциліндрів 38 до повного заповнення реактора 1, після чого поршень 5 залишають в крайньому правому положенні, автошини залишаються в стисненому стані. Далі закривають засувки 9, 10, 11 і подають відповідне паливо (П) в топкові пристрої 3, 21 і всі інші, які є в наявності. Підпалюють одне із вказаних палив - дизельне, природний газ, зріджений газ, рідке піролізне паливо власного виробництва або вугілля, яке завантажують через дверцята в топкові пристрої 3, 21. В процесі спалювання одного із указаних палив димові гази ДГ із топкових пристроїв 3, 21 з температурою 900-1100 °C проходять через димохід (Фіг. 2). Спочатку із топкового пристрою 3, через зону (А), яка розташована між сусідніми топковими пристроями 3, 21, а вертикальні перегородки 22, 23, 24 забезпечують їх зиґзаґоподібний рух, далі ДГ попадають в канал 31, утворений горизонтальними перегородками 30, і рухаються горизонтально аж до загального вихідного димоходу 33. А димові гази із топкового пристрою 21 рухаються зиґзаґоподібно через зону (В) за рахунок перегородок 25, 26, 27 і індивідуального димоходу 32. Димові гази із топкового пристрою 43 рухаються також зиґзаґоподібно за рахунок перегородок 28, 29 і далі попадають безпосередньо в загальний вихідний димохід 33. При цьому реактор 1 нагрівається до температур 600-800 °C, що забезпечує нагрів автошин, які знаходяться в ньому, до температур 400-500 °C, і їх подальший піроліз - термічне розкладання. Димові гази ДГ, які виходять із системи 2 обігріву реактора і вихідного димоходу 33, мають температуру 250-350 °C і далі поступають через димохід 4 в нижній патрубок 34 секції 7, при цьому за рахунок того, що патрубок наполовину перекривається бортами з кільцями 35 автошини 36 димові гази піддаються турбулізації, що сприяє більшій інтенсивності їх нагріву димовими газами. Вихід димових газів в патрубок 37 із секції 7 виконаний аналогічно, що також забезпечує турбулізацію димових газів на виході із секції 7, при цьому температура автошини збільшується до 130 °C, далі димові гази ДГ виходять в навколишнє середовище через димову трубу. В результаті нагріву автошин в реакторі останні піддаються термічному розкладанню піролізу, при цьому утворюється первинна парогазова суміш ПГС з температурою 350-450 °C, яка через патрубок 16, трубопровід 41 поступає в нижню частину секції 8 бункера завантаження і додатково віддає своє тепло автошині, яка знаходиться в даній секції, нагріваючи автошину до температури до 160-180 °C, далі ПГС через трубопровід 18 надходить в багатоконтурну циркуляційну систему 17. В багатоконтурній циркуляційній системі 17 високомолекулярні важкі компоненти первинної ПГС конденсуються, утворюючи важку рідку фракцію (ВРФ), яка стікає по трубопроводу 19 змочує автошину в секції 8, далі проходить через отвори перфорованої 5 UA 102783 U 5 10 15 20 25 30 35 40 засувки 11 і надходить в реактор для подальшої більш поглибленої деструкції з утворенням ПГС легких фракцій ПГС(ЛФ), яка виходить із багатоконтурної циркуляційної системи 17 і надходить в вихідний конденсатор (на кресленні не показано), в якому вона розділяється на рідке піролізне паливо і піролізний газ ПГ. Рідке піролізне паливо може використовуватися в міських котельнях, або в пальниках даної установки для розігріву реактора піролізу, а піролізний газ ПГ зразу надходить в пальники 3, 21, 43 установки, де він спалюється, при цьому тепло використовується для додаткового нагріву реактора 1. При температурі автошин 400-500 °C видержують протягом 6 годин, під дією високої температури геометрична і фізична структура автошин руйнується, а при дії статичного навантаження від поршня 5 загальна маса шини разом з бортовими кільцями і металевим кордом ущільнюється. Далі повертають поршень 5 в крайнє ліве положення і з допомогою пневмоприводу 40 відкривають засувку 11, при цьому автошина, яка знаходилася в секції 8 вільно падає в реактор, після чого поршнем 5 стискають дану автошину і всю масу автошин в реакторі і видержують заданий час. Закривають засувку 11 і відкривають засувку 10, при цьому автошина, яка знаходилася в секції 7, переміщається в секцію 8, після чого засувку 10 закривають. В момент відкриття засувки 10, середовищу з токсичним піролізним газом, який знаходиться в реакторі і в секції 8 під тиском біля 200 Па, протидіє димовий газ з тиском 250-300 Па, що виключає попадання токсичного газу в навколишнє середовище. Далі відкривається засувка 9 і вихідна шина опускається із секції 6 в секцію 7, далі засувку 9 швидко закривають, при цьому допускається прорив вихідних димових газів через секцію 6 в навколишнє середовище. Процес періодичної подачі автошин в реактор і стискання їх поршнем 5 забезпечує ущільнення маси автошин до 97-99 %. Розташування поршня 5 під кутом (а) виключає падіння вихідної автошини при відході поршня 5 в крайнє ліве положення. Далі, згідно з уже вказаним процесом завантаження, заповнюється автошинами перша 6, друга 7 і третя 8 секції і відповідно реактор 1. Після запуску і виходу на стаціонарний режим, переходять до режиму періодичного видалення твердого залишку С разом з бортовими кільцями 35 і металокордом плунжерною системою 12 (Фіг. 3, 4). Після входження реактора в стаціонарний режим, синхронно з загрузкою автошин в реактор, поршень 14 плунжерної системи 12 з допомогою гідроциліндрів 13 пересувають в праве положення, при цьому маса твердого залишку С просувається із сторони більшої основи 39 зрізаного конуса в бункер розвантаження 12 (Фіг. 4), в результаті твердий залишок С разом з бортовими кільцями і металокордом надходить на вихід з плунжерної системи 12 впритул до тимчасової кришки 42, що сприяє утворенню технологічної пробки 15 (Фіг. 4), яка герметизує реактор. Після чого знімають тимчасово установлену кришку 42. При подальшій роботі плунжерної системи твердий залишок С з бортовими кільцями і металокордом із плунжерної системи 12 виштовхується в контейнер (на кресленні не показано). Таким чином, запропонована малогабаритна установка безперервного піролізу цілих зношених автомобільних шин, забезпечує спрощення конструкції установки при зменшенні її габаритів і збільшенні ефективності її роботи, розширює її функції при ефективному використанні різних видів палива для розігріву реактора в декількох точках по довжині реактора, при цьому на 70 % зменшується висота установки, на 12 % зменшуються енергозатрати на розігрів автошин в реакторі, збільшується стабільність процесу піролізу цілих зношених автошин, забезпечується висока надійність, при її роботі на різних видах палива. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 45 50 55 60 Малогабаритна установка безперервного піролізу цілих зношених автомобільних шин, що містить герметичний корпус реактора піролізу, систему зовнішнього обігріву з топковими пристроями і димоходом з опаленням різними видами палива, пристрій стискання автошин в реакторі, трисекційний бункер завантаження реактора, перша, друга - шлюзова камера - і третя секції з засувками, бункер для розвантаження реактора у вигляді плунжерної системи з технологічною пробкою, яка утворена твердим залишком, патрубок для відведення парогазової суміші із реактора та багатоконтурну циркуляційну систему з трубопроводами для повернення у реактор важкої рідкої фракції, яка відрізняється тим, що корпус реактора виконаний у вигляді зрізаної піраміди, яка розташована горизонтально, а топкові пристрої в системі зовнішнього обігріву реактора вмонтовані знизу його, починаючи від меншої основи піраміди, і розташовані рівномірно по довжині реактора, димохід системи зовнішнього обігріву кожного топкового пристрою розділений на дві зони, зона, розташована між сусідніми топковими пристроями, оснащена вертикальними перегородками, установленими в шахматному порядку, утворюючи зиґзаґоподібний рух гарячих димових газів впоперек реактора, а зона, розташована над наступними топковими пристроями, оснащена горизонтальними перегородками, утворюючи 6 UA 102783 U 5 10 індивідуальний димохід від кожного топкового пристрою до загального вихідного димоходу із реактора, половина перерізу нижнього димоходу шлюзової камери, який з'єднаний з вихідним димоходом реактора, розташована на рівні бортового кільця максимального розміру автошини, яка завантажена в шлюзову камеру, а вихід димоходу із шлюзової камери розташований в верхній її частині аналогічно вхідному димоходу відносно бортового кільця автошини, пристрій стискання автошин в реакторі виконаний у вигляді поршня, який розташований зі сторони меншої основи зрізаного конуса і оснащений гідравлічним приводом, робоча площина поршня розташована під кутом до вертикалі, починаючи від нижньої точки поршня в сторону реактора, трисекційний бункер завантаження розташований зверху реактора зі сторони меншої основи конуса на рівні верхньої частини поршня пристрою стискання автошин, а бункер розвантаження реактора вмонтований зі сторони більшої основи зрізаного конуса. 7 UA 102783 U Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

Назва патенту англійськоюSmall-sized equipment of continuous pyrolysis of whole tires

Автори англійськоюMarkina Liudmyla Mykolaivna, Ryzhkov Serhii Serhiiovych, Rudiuk Mykola Vasyliovych

Назва патенту російськоюМалогабаритная установка непрерывного пиролиза целых изношенных автомобильных шин

Автори російськоюМаркина Людмила Николаевна, Рыжков Сергей Сергеевич, Рудюк Николай Васильевич

МПК / Мітки

МПК: C08J 11/04, F23G 5/027

Мітки: автомобільних, малогабаритна, піролізу, шин, установка, цілих, зношених, безперервного

Код посилання

<a href="https://ua.patents.su/10-102783-malogabaritna-ustanovka-bezperervnogo-pirolizu-cilikh-znoshenikh-avtomobilnikh-shin.html" target="_blank" rel="follow" title="База патентів України">Малогабаритна установка безперервного піролізу цілих зношених автомобільних шин</a>

Попередній патент: Шлюпка рятувальна

Наступний патент: Спосіб отримання метилових ефірів з кукурудзяної олії

Випадковий патент: Вібраційний подрібнювач