Установка безперервної термічної утилізації цілих зношених автомобільних шин

Номер патенту: 84876

Опубліковано: 11.11.2013

Автори: Рижков Сергій Сергійович, Рудюк Микола Васильович, Маркіна Людмила Миколаївна

Формула / Реферат

Установка безперервної термічної утилізації цілих зношених автомобільних шин, яка містить горизонтальний циліндричний корпус реактора піролізу з системою зовнішнього обігріву та сорочкою водяного охолодження, бункери для завантаження та розвантаження реактора, патрубок для відведення парогазової суміші із реактора та багатоконтурну циркуляційну систему з трубопроводами для повернення у реактор важкої рідкої фракції, яка відрізняється тим, що корпус реактора по довжині виконаний із трьох секцій, перша секція реактора по центру корпуса оснащена трубою, діаметр якої рівний внутрішньому діаметру автошини, а на трубі установлений поршень у вигляді кільця, на боковій стінці якого з діаметрально протилежних сторін розташовані упори, які установлені в прорізях корпусу реактора і виступають із нього, кожен упор з зовнішньої сторони корпусу з'єднаний з рухомим штоком гідроциліндра, корпус якого жорстко з'єднаний з корпусом реактора, по периметру поршня, в діаметрально протилежних площинах, виконані прорізі, при цьому бункер завантаження у вигляді короба з'єднаний з вікном, яке виконане в корпусі першої секції реактора, система зовнішнього обігріву реактора змонтована на другій секції реактора, а патрубок для відведення парогазової суміші оснащений герметичною камерою, яка розташована в верхній частині другої секції реактора по всій її довжині, з внутрішньої сторони камери, на границі з другою секцією реактора, установлені відбійники у вигляді пластин, розташованих під гострим кутом до входу автомобільних шин в реактор, друга секція реактора оснащена системою внутрішнього обігріву, розташованою по осі корпусу, і виконана у вигляді труби з повздовжньою перегородкою, яка формує рух димових газів по трубі в прямому і зворотному напрямку, діаметр труби рівний внутрішньому діаметру автошини, в корпусі другої секції реактора, на вході, з діаметрально протилежних сторін, на осі установлені два важелі, зовнішній кінець кожного із них з'єднаний тросом через блок з рухомою трубою, одна із яких формує в системі внутрішнього обігріву вхідний димохід, а друга вихідний, за димоходами, по довжині реактора, в площині розташування прорізів в поршні, вмонтовані рухомі пружинні упори, труба з повздовжньою перегородкою в кінці другої секції реактора оснащена шарніром, нерухома частина якого з'єднана з центральним стрижнем, який жорстко установлений на рамі, на якій змонтований реактор, при цьому сорочка водяного охолодження розташована на третій секції реактора, а центральний стрижень третьої секції реактора оснащений ребрами жорсткості, які охвачені трубою з діаметром рівним внутрішньому діаметру автошини, на виході із третьої секції реактора, по зовнішньому його діаметру з діаметрально протилежних сторін, установлені відрізні диски, в кінці труби з ребрами жорсткості, центральний стрижень оснащений двома вертикальними діаметрально розташованими ребрами жорсткості, висота яких збільшується в напрямку до рами, на вершині кожного ребра установлені відрізні диски, при цьому бункер розвантаження розділений на два відсіки, перший відсік бункера розташований під відрізними дисками в кінці третьої секції реактора, а другий відсік під відрізними дисками розташованими на вершині двох вертикальних ребер жорсткості.

Текст

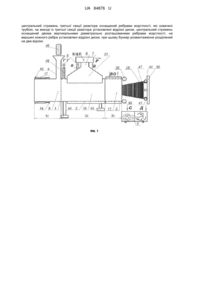

Реферат: Установка безперервної термічної утилізації цілих зношених автомобільних шин містить горизонтальний циліндричний корпус реактора піролізу з системою зовнішнього обігріву та сорочкою водяного охолодження, бункери для завантаження та розвантаження реактора, патрубок для відведення парогазової суміші із реактора та багатоконтурну циркуляційну систему з трубопроводами для повернення у реактор важкої рідкої фракції. При цьому корпус реактора по довжині виконаний із трьох секцій, перша секція реактора по центру корпуса оснащена трубою, а на трубі установлений поршень у вигляді кільця, на боковій стінці якого розташовані упори. Кожен упор з зовнішньої сторони корпусу з'єднаний з рухомим штоком гідроциліндра, корпус якого жорстко з'єднаний з корпусом реактора, по периметру поршня виконані прорізі, при цьому бункер завантаження у вигляді короба з'єднаний з вікном, яке виконане в корпусі першої секції реактора. Система зовнішнього обігріву реактора змонтована на другій секції реактора, а патрубок для відведення парогазової суміші оснащений герметичною камерою, яка розташована в верхній частині другої секції реактора, на границі з другою секцією реактора установлені відбійники у вигляді пластин, розташованих під гострим кутом до входу автомобільних шин в реактор, друга секція реактора оснащена системою внутрішнього обігріву, розташованою по осі корпусу, і виконана у вигляді труби з повздовжньою перегородкою. В корпусі другої секції реактора на осі установлені два важелі, зовнішній кінець кожного із них з'єднаний тросом через блок з рухомою трубою, одна із яких формує в системі внутрішнього обігріву вхідний димохід, а друга вихідний. За димоходами в площині розташування прорізів в поршні вмонтовані рухомі пружинні упори, труба з повздовжньою перегородкою в кінці другої секції реактора оснащена шарніром, нерухома частина якого з'єднана з центральним стрижнем, який жорстко установлений на рамі, на якій змонтований реактор. При цьому сорочка водяного охолодження розташована на третій секції реактора, а UA 84876 U (12) UA 84876 U центральний стрижень третьої секції реактора оснащений ребрами жорсткості, які охвачені трубою, на виході із третьої секції реактора установлені відрізні диски, центральний стрижень оснащений двома вертикальними діаметрально розташованими ребрами жорсткості, на вершині кожного ребра установлені відрізні диски, при цьому бункер розвантаження розділений на два відсіки. UA 84876 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до пристроїв термічної утилізації цілих зношених автомобільних шин, із яких в процесі нагрівання виділяється парогазова суміш, яка складається із летючих вуглеводнів, які після проходження багатоконтурної циркуляційної системи розділяються на піролізний газ і рідке дизельне паливо і може бути використана в комунальному господарстві, хімічній, автомобільній та інших галузях промисловості для регенерації зношених автомобільних шин у низькомолекулярне рідке та газоподібне паливо. Відомо про установку безперервної термічної утилізації полімерних відходів, (див. патент України № 93427 МПК (2011.01) F23G 5/024, C08J 11/04, опубл. 10.02.11. Бюл. № 3), яка містить реактор піролізу зі шнеком, систему зовнішнього обігріву, бункери для завантаження та розвантаження реактора і патрубок для відведення парогазової суміші із реактора, реактор містить додатковий шнек, при цьому шнеки розміщені так, що утворюють V-подібну форму реактора з лівим та правим променями, при цьому бункер завантаження розташований в верхній частині лівого променя, а бункер розвантаження в верхній частині правого променя, кожен бункер оснащений плунжерною системою, відповідно для подачі сировини і для видалення твердого залишку, кожна плунжерна система зі сторони реактора оснащена конусною насадкою з технологічною пробкою, утвореною на плунжері завантаження сировиною, а на плунжері розвантаження утворена твердим залишком, який призначений для вивантаження, при цьому зовнішній обігрів виконаний так, щоб забезпечити зиґзаґоподібний рух гарячих димових газів впоперек циліндричних променів реактора, послідовно з низу правого променю до його верхньої частини, зі зворотним рухом димових газів в нижню частину лівого променю до його верхньої частини з виходом у димохід. Ознаки, що збігаються з істотними ознаками установки, яка заявляється: - циліндричний корпус реактора піролізу з системою зовнішнього обігріву; - бункери для завантаження та розвантаження реактора; - патрубок для відведення парогазової суміші із реактора. Причини, що перешкоджають одержанню необхідного технічного результату: Відома конструкція установки має циліндричний реактор з шнеком, який не дозволяє подавати в реактор цілі автомобільні шини без їх подрібнення, а оскільки процес подрібнення автошин являється енергозатратним, то з економічної точки зору не доцільно шини подрібнювати перед їх утилізацією. А враховуючи те, що в автошині знаходиться металевий корд і два бортових кільця, які представляють собою 6-8 витків проволоки діаметром 1,0-1,5 мм виготовленої із достатньо міцної високолегованої сталі, то різка їх разом з резиною, на куски довжиною до 50 мм, взагалі є проблематичною. Крім цього подрібнені шини у вигляді кусків резини з проволокою і металевим кордом в процесі роботи заклинюють шнек і виводять його із ладу, в результаті відома установка має низьку надійність. Крім того, слід відмітити, що подрібнені шини забезпечують коефіцієнт заповнення реактора не більше 40-60 %, що не дозволяє збільшити коефіцієнт теплопередачі в середині реактора, а це в свою чергу не дозволяє збільшити к.к.д. даної установки та її продуктивність. Найбільш близькою за технічною суттю до заявленої установки є установка для реалізації способу утилізації органічних відходів (див. патент України № 52840 МПК 7 F23G 5/027, C10G 1/00, опубл. 15.01.03. Бюл. № 1), яка містить горизонтальний циліндричний корпус реактора піролізу зі шнеком з системою зовнішнього обігріву, бункерами для завантаження та розвантаження реактора, і патрубком для відведення парогазової суміші із реактора, багатоконтурну циркуляційну систему, кожний контур якої має охолоджувач парогазової суміші з повітряним охолодженням і трубопроводи для повернення у реактор важкої рідкої фракції, блок управління температурою охолоджувачів, останній охолоджувач з'єднаний з вихідним конденсатором з водяним охолодженням. Ознаки, що збігаються з істотними ознаками установки, яка заявляється: - горизонтальний циліндричний корпус реактора піролізу з системою зовнішнього обігріву; - сорочка водяного охолодження; - бункери для завантаження та розвантаження реактора; - патрубок для відведення парогазової суміші із реактора та багатоконтурна циркуляційна система з трубопроводами для повернення у реактор важкої рідкої фракції. Причини, що перешкоджають одержанню необхідного технічного результату: Відома конструкція установки має суттєвий недолік, який полягає в тому, що вона не може забезпечити утилізацію цілих автомобільних шин, а потребує введення додаткової операції подрібнення. Але і при цьому потрапляння між шнеком і корпусом реактора металокорду або окремих проволок із бортових кілець шини призводить до заклинювання шнека і виходу із ладу всієї установки, що різко зменшує її надійність. Навіть подрібнені автошини забезпечують коефіцієнт заповнення реактора не більше 40-60 %, що не дозволяє збільшити коефіцієнт 1 UA 84876 U 5 10 15 20 25 30 35 40 45 50 55 теплопередачі в середині реактора, а це в свою чергу не дозволяє збільшити к.к.д. даної установки, її продуктивність і, відповідно, збільшити процентний вихід рідкого палива. Крім того, шнек, який розташований в реакторі, не може забезпечити необхідної герметизації реактора в процесі роботи, а це приводить до несанкціонованих викидів летючих вуглеводнів в навколишнє середовище, що не забезпечує необхідної надійності в частині екологічної безпеки, при експлуатації відомої установки. Відома конструкція установки, в якій реактор виконаний зі шнеком, також не може забезпечити чітке розділення твердого залишку (пірокарбону) від металевих частин автомобільної шини, що затрудняє подальше використання пірокарбону як тверде пічне паливо, а металевих частин як металолом. Таким чином, відома конструкція не може забезпечити надійну безперервну термічну утилізацію цілих автомобільних шин без їх подрібнення. В основу даної корисної моделі поставлено задачу удосконалити установку безперервної термічної утилізації цілих зношених автомобільних шин, шляхом введення нових конструктивних елементів, які дозволять виключити з середини реактора ненадійний шнек, забезпечити примусове безперервне просування цілих автошин і твердого залишку по довжині реактора, що дозволить збільшити коефіцієнт заповнення об'єму реактора цілими автошинами до 95 %, а також забезпечити герметизацію входу в реактор цілими шинами, а вихід із реактора ущільненим пірокарбоном разом з металокордом і бортовими кільцями, крім того, забезпечити нагрів стиснених цілих шин як з зовнішньої сторони, так і з внутрішньої при безперервному ефективному та надійному термічному розкладанні цілих автомобільних шин з одержанням рідкого, твердого та газоподібного палива, а також забезпечити автоматичне відділення твердого залишку від металевих частин, та видалення їх із реактора, і за рахунок цього збільшити продуктивність установки по сировині на 40-60 % при збільшеному процентному виході рідкого палива до 15 %, а надійність всієї установки збільшити на 25-50 %. Суть корисної моделі полягає в тому, що установка безперервної термічної утилізації цілих зношених автомобільних шин, містить горизонтальний циліндричний корпус реактора піролізу з системою зовнішнього обігріву та сорочкою водяного охолодження, бункери для завантаження та розвантаження реактора, патрубок для відведення парогазової суміші із реактора та багатоконтурну циркуляційну систему з трубопроводами для повернення у реактор важкої рідкої фракції, згідно з корисною моделлю, корпус реактора по довжині виконаний із трьох секцій, перша секція реактора по центру корпусу оснащена трубою діаметр якої рівний внутрішньому діаметру автошини, а на трубі установлений поршень у вигляді кільця, на боковій стінці якого з діаметрально протилежних сторін розташовані упори, які установлені в прорізях корпусу реактора і виступають із нього, кожен упор з зовнішньої сторони корпусу з'єднаний з рухомим штоком гідроциліндра, корпус якого жорстко з'єднаний з корпусом реактора, по периметру поршня, з діаметрально протилежних сторін, виконані прорізі, при цьому бункер завантаження у вигляді короба з'єднаний з вікном, яке виконане в корпусі першої секції реактора, система зовнішнього обігріву реактора змонтована на другій секції реактора, а патрубок для відведення парогазової суміші оснащений герметичною камерою, яка розташована в верхній частині другої секції реактора по всій її довжині, з внутрішньої сторони камери, на границі з другою секцією реактора установлені відбійники у вигляді пластин, розташованих під гострим кутом до входу автомобільних шин в реактор, друга секція реактора оснащена системою внутрішнього обігріву, розташованою по осі корпусу, і виконана у вигляді труби з повздовжньою перегородкою, яка формує рух димових газів по трубі в прямому і зворотному напрямку, діаметр труби рівний внутрішньому діаметру автошини, в корпусі другої секції реактора, на вході, з діаметрально протилежних сторін, на осі установлені два важелі, зовнішній кінець кожного із них з'єднаний тросом через блок з рухомою трубою, одна із яких формує в системі внутрішнього обігріву вхідний димохід, а друга вихідний, за димоходами, по довжині реактора, в площині розташування прорізів в поршні, вмонтовані рухомі пружинні упори, труба з повздовжньою перегородкою в кінці другої секції реактора оснащена шарніром, нерухома частина якого з'єднана з центральним стрижнем, який жорстко установлений на рамі, на якій змонтований реактор, а сорочка водяного охолодження розташована на третій секції реактора, при цьому центральний стрижень третьої секції реактора оснащений ребрами жорсткості, які охвачені трубою з діаметром, рівним внутрішньому діаметру автошини, на виході із третьої секції реактора по внутрішньому його діаметру, з діаметрально протилежних сторін, установлені відрізні диски, в кінці труби з ребрами жорсткості, центральний стрижень оснащений двома вертикальними діаметрально розташованими ребрами жорсткості, висота яких збільшується в напрямку до рами, на вершині кожного ребра установлені відрізні диски, при цьому бункер розвантаження розділений на два відсіки, перший відсік бункеру розташований під відрізними 2 UA 84876 U 5 10 15 20 25 30 35 40 45 50 55 60 дисками в кінці третьої частини реактора, а другий відсік під відрізними дисками розташованими на вершині двох вертикальних ребер жорсткості. Розкриваючи причинно-наслідковий зв'язок між істотними ознаками установки, що заявляється, і технічним результатом, що досягається, необхідно відзначити наступне. 1. Ознаки: «…корпус реактора по довжині, виконаний із трьох секцій…», кожна частина реактора має своє функціональне призначення. Перша секція реактора з однієї сторони забезпечує подачу і стискання цілих шин в другій активній секції реактора і тим самим, з кожною новою порцією сировини, а саме автошиною, забезпечує просування по дожині реактора всього набору автошин, а в подальшому і їх залишків, які утворилися після піролізу, а з другої сторони за рахунок рухомого поршня забезпечує одівання замкнутих двох бортових кілець кожної шини на трубу з повздовжньою перегородкою установленою в другій секції реактора. Друга секція реактора з системою зовнішнього і внутрішнього обігріву являється активною і забезпечує нагрів і глибоку термічну деструкцію шин при проходженні процесу піролізу, а герметична камера з патрубком для відведення парогазової суміші та багатоконтурною циркуляційною системою з трубопроводами для повернення у реактор важкої рідкої фракції забезпечує рециркуляцію важких фракцій з одержанням на виході легкої рідкої фракції (дизельного пального). Третя секція реактора з сорочкою водяного охолодження забезпечує охолодження твердого залишку (пірокарбону) разом з металевими частинами шини і підготовку їх до розрізання на виході із реактора, при цьому охолоджений пірокарбон при виході із реактора не виділяє токсичних випарів вуглеводнів в навколишнє середовище, чим досягається екологічна безпека. 2. Ознаки: «…перша секція реактора по центру корпусу оснащена трубою діаметр якої рівний внутрішньому діаметру автошини, а на трубі установлений поршень у вигляді кільця, на боковій стінці якого з діаметрально протилежних сторін розташовані упори, які установлені в прорізях корпусу реактора і виступають із нього, кожен упор з зовнішньої сторони корпусу з'єднаний з рухомим штоком гідроциліндра, корпус якого жорстко з'єднаний з корпусом реактора, по периметру поршня, в діаметрально протилежних площинах, виконані прорізі, при цьому бункер завантаження у вигляді короба з'єднаний з вікном, яке виконане в корпусі першої секції реактора…», що, по-перше, використання 4-х гідроциліндрів забезпечує рівномірне стискання поршнем автомобільної шини в другій секції реактора до коефіцієнта заповнення 0,95 %, його об'єму між внутрішньою трубою з повздовжньою перегородкою і корпусом, при цьому продуктивність установки по сировині збільшується на 40-60 %, а вихід рідкого палива з характеристиками дизельного пального збільшується на 15 %. Стиснена крайня автошина фіксується пружинними упорами, що не дозволяє стисненій автошині повертатися в вихідне положення, при цьому забезпечує герметизацію вхідного отвору в реактор за рахунок утворення технологічної пробки із стиснених автошин, що підвищує надійність установки, по-друге, прорізі в поршні забезпечують повернення пружинних упорів в вихідне положення при стиснутому положенні автошини, а при зворотному русі поршня, вони остаються в вихідному положенні і фіксують шину, яка знаходиться в стисненому вигляді в другій секції реактора, по-третє, взаємне розташування внутрішньої труби і поршня, при загрузці забезпечує одівання замкнутих кілець автошини на внутрішню трубу другої секції реактора, по-четверте подача автошин з бункера завантаження, через вікно, забезпечує почергову загрузку автошин в реактор, що виключає заклинювання поршня і збій в системі загрузки і відповідно, збільшує загальну надійність установки на 25-50 %. 3. Ознаки: «…система зовнішнього обігріву реактора змонтована на другій секції реактора, а патрубок для відведення парогазової суміші оснащений герметичною камерою яка розташована в верхній частині другої секції реактора по всій її довжині, з внутрішньої сторони камери, на границі з другою секцією реактора установлені відбійники у вигляді пластин розташованих під гострим кутом до входу автомобільних шин в реактор, друга секція реактора оснащена системою внутрішнього обігріву розташованою по осі корпусу, і виконана у вигляді труби з повздовжньою перегородкою, яка формує рух димових газів по трубі в прямому і зворотному напрямку, діаметр труби рівний внутрішньому діаметру автошини, в корпусі другої секції реактора, на вході, з діаметрально протилежних сторін, на осі установлені два важелі, зовнішній кінець кожного із них з'єднаний тросом через блок з рухомою трубою, одна із яких формує в системі внутрішнього обігріву вхідний димохід, а друга вихідний, за димоходами, по довжині реактора, в площині розташування прорізів в поршні, вмонтовані рухомі пружинні упори, …» поперше, друга секція реактора виконана активною з інтенсивним як зовнішнім так і внутрішнім обігрівом, що забезпечує інтенсивне проходження реакції піролізу нагрітих шин, а це в свою чергу збільшує процент виходу рідкого палива, по-друге, активна друга секція забезпечує глибоку деструкцію важких рідких фракцій, які стікають в реактор з багатоконтурної 3 UA 84876 U 5 10 15 20 25 30 35 40 45 50 55 60 циркуляційної системи, по-третє, виконання герметичної камери по всій довжині другої секції реактора забезпечує максимальний вихід летючих вуглеводнів із стиснених автошин і максимальний вихід рідкої фракції, по-четверте, установка відбійників під гострим кутом забезпечує вільне проходження по реактору стисненого пірокарбону, який утворюється в процесі деструкції автошин, при цьому він не попадає в герметичну камеру, що забезпечує формування потоку парогазової суміші, яка надходить в багатоконтурну циркуляційну систему, в ламінарному режимі, що сприяє збільшенню глибини деструкції. А установка системи внутрішнього обігріву забезпечує по-перше, швидке нагрівання шини з внутрішньої сторони, де розташовані масивні металеві бортові кільця обмотані міцними поліамідними нитками, що потребує ефективного нагріву поліамідних ниток, так як температура розкладання їх досягає 600-750 °C, по-друге, внутрішня труба забезпечує щільну посадку шини на трубу, що забезпечує герметизацію реактора з внутрішньої сторони шини і по-третє, гаряча поверхня внутрішньої труби на вході шини в другу секцію реактора оплавляє внутрішню резинову оболонку шини, що сприяє утворенню змащувального шару між трубою і шиною і відповідно зменшує тертя при проштовхуванні всього набору шин в реакторі, крім того, поліпшуються умови герметизації реактора і підвищується надійність установки в цілому. А установлені два важелі з тросами, забезпечують автоматичне підняття рухомих труб димоходу і звільнення кільцевого отвору для проходження автошини в другу секцію. 4. Ознаки: «…труба з повздовжньою перегородкою в кінці другої секції реактора, оснащена шарніром, нерухома частина якого з'єднана з центральним стрижнем, який жорстко установлений на рамі, на якій змонтований реактор, …», забезпечують вільне розташування внутрішньої труби з повздовжньою перегородкою в реакторі, що знижує температурні навантаження на неї, а також на конструкцію реактора в цілому. Крім цього шарнір зафіксований на жорсткому центральному стрижню, забезпечує центровку вихідної частини реактора, що необхідно для рівномірного розподілення механічних напруг при проштовхуванні стисненої маси твердого залишку, який утворюється після піролізу автошин, що забезпечує підвищення надійності установки. А центровку внутрішньої труби з повздовжньою перегородкою на вході в другу секцію реактора забезпечують самі автошини, які подаються в другу секцію реактора. 5. Ознаки: «…сорочка водяного охолодження розташована на третій секції реактора, …», що забезпечує охолодження пірокарбону і всіх металевих частин (металокорду і 2-х бортових кілець) автошини перед виходом їх із реактора при безперервному процесі утилізації. При цьому із охолодженого пірокарбону, який на виході збирається в відкриту ємність не виділяються токсичні випаровування вуглеводнів в навколишнє середовище, що забезпечує екологічну безпеку технологічного процесу. 6. Ознаки: «…центральний стрижень третьої секції реактора оснащений ребрами жорсткості, які охвачені трубою з діаметром рівним внутрішньому діаметру автошини, на виході із третьої секції реактора по внутрішньому його діаметру з діаметрально протилежних сторін, установлені відрізні диски, в кінці труби з ребрами жорсткості, центральний стрижень оснащений двома вертикальними діаметрально розташованими ребрами жорсткості, які збільшуються по висоті в напрямку до рами, на вершині кожного ребра установлені відрізні диски, при цьому бункер розвантаження розділений на два відсіки, перший відсік бункеру розташований під відрізними дисками в кінці третьої частини реактора, а другий відсік під відрізними дисками розташованими на вершині двох вертикальних ребер жорсткості…», що забезпечує, по-перше, центровку вихідної частини реактора, за рахунок шарніра і жорсткого центрального стрижня, що необхідно для рівномірного розподілення механічних напруг при проштовхуванні стисненої маси твердого залишку, який утворюється після піролізу автошин, подруге, труба, яка охвачує ребра жорсткості, які розташовані на центральному стрижні, сприяє вільному проходженню бортових металевих кілець по довжині реактора, по-третє, відрізні диски розташовані на виході реактора забезпечують розрізання на декілька частин металевого корду, а відрізні диски розташовані на ребрах забезпечують розрізання бортових металевих кілець на дві частини, по-четверте, ребра жорсткості, які збільшуються по висоті, забезпечують деформацію бортових кілець до овальної форми, при цьому з них спадає весь налиплий на них пірокарбон, по-п'яте, розділення бункера розвантаження на два відсіки забезпечує автоматичне розділення пірокарбону з металокордом від металевих проволок бортових кілець і збір їх в різні відсіки бункера. Таким чином, сукупність істотних ознак дозволить удосконалити установку і забезпечити безперервну термічну утилізацію цілих зношених автомобільних шин, утворюючи герметизацію входу в реактор цілими шинами, а вихід із реактора ущільненою масою пірокарбона, разом з металокордом і бортовими кільцями. При цьому заповнення автошинами активного об'єму 4 UA 84876 U 5 10 15 20 25 30 35 40 45 50 55 60 реактора збільшується до 95 %, поліпшується нагрів ущільнених цілих шин за рахунок збільшення коефіцієнту теплопередачі на 40 % при нагріві як з зовнішньої сторони, так і з внутрішньої, що дозволить забезпечити безперервне ефективне і надійне термічне розкладання цілих автомобільних шин на рідке, тверде та газоподібне паливо при збільшенні виходу рідкого палива на 15 %. Крім цього забезпечується механічне відділення твердого залишку (пірокарбону) від металевих частин, та видалення їх із реактора, що дозволяє збільшити продуктивність установки по сировині на 40-60 % і відповідно надійність її на 25-50 %. Суть корисної моделі пояснюється кресленням, де: - на Фіг. 1. зображений ескіз загального вигляду компоновки реактора; - на Фіг. 2. зображений повздовжній переріз першої секції реактора; - на Фіг. 3. зображений повздовжній переріз другої секції реактора; - на Фіг. 4. зображений повздовжній переріз третьої секції реактора; - на Фіг. 5. зображений поперечний переріз А - А першої секції реактора; - на Фіг. 6. зображений поперечний переріз В - В другої секції реактора; - на Фіг. 7. зображений поперечний переріз С - С виходу із реактора бортових кілець автошини; Стрілками позначені потоки: А - подача сировини (зношених автомобільних шин); В - вихід парогазової суміші до багатоконтурної циркуляційної системи; В2 - повернення важкої рідкої фракції в реактор для подальшого глибокого термічного її розкладання; С - вихід твердого залишку (пірокарбону з частинами металокорду); Д - вихід проволоки бортових кілець автошини; Г - рух димових газів, обігріваючих реактор з зовнішньої сторони; Г2 - рух димових газів, обігріваючих реактор з внутрішньої сторони; ВО - водяне охолодження; Р - вихід легкої фракції рідкого палива. Установка безперервної термічної утилізації цілих зношених автомобільних шин (Фіг. 1, 2, 3, 4), містить горизонтальний циліндричний корпус 1 реактора піролізу з системою зовнішнього обігріву 2 та сорочкою водяного охолодження 3, бункери для завантаження 4 та розвантаження 5 реактора, патрубок 6 для відведення парогазової суміші із реактора та багатоконтурну циркуляційну систему 7 з трубопроводами 8 для повернення у реактор важкої рідкої фракції. Корпус 1 реактора по довжині, виконаний із трьох секцій 9, 10, 11 (Фіг. 2, 3, 4), перша секція 9 реактора по центру корпусу оснащена трубою 12 діаметр якої рівний внутрішньому діаметру автошини, а на трубі установлений поршень 13 у вигляді кільця, на якому з діаметрально протилежних сторін розташовані чотири упори 14 (Фіг. 1, 2), які установлені в прорізях 15 корпусу 1 реактора і виступають із нього, кожен упор 14 з зовнішньої сторони корпусу з'єднаний з рухомим штоком 16 гідроциліндра 17, корпус якого жорстко з'єднаний в точці 18 з корпусом 1 реактора, по периметру поршня 13, в діаметрально протилежних площинах, виконані прорізі 19 (Фіг. 5), при цьому бункер 4 завантаження у вигляді короба з'єднаний з вікном 20, яке виконане в корпусі 1 першої секції 9 реактора, система зовнішнього обігріву 2 реактора змонтована на другій секції 10 реактора, (Фіг. 1, 3, 4, 6), а патрубок 6 для відведення парогазової суміші оснащений герметичною камерою 21, яка розташована в верхній частині другої секції 10 реактора по всій її довжині, з внутрішньої сторони камери 21, на границі з другою секцією 10 реактора установлені відбійники 22 у вигляді пластин розташованих під гострим кутом до входу автомобільних шин в реактор, друга секція 10 реактора оснащена системою внутрішнього обігріву 23 розташованою по осі корпусу 1, і виконана у вигляді труби 24 (Фіг. 3, 6) з повздовжньою перегородкою 25, яка формує рух димових газів (Г 2) по трубі в прямому і зворотному напрямку, діаметр труби 24 рівний внутрішньому діаметру автошини, в корпусі 1 другої секції 10 реактора, на вході, з діаметрально протилежних сторін, на осі 26 установлені два важелі 27, зовнішній кінець кожного із них з'єднаний тросом 28 через блок 29 з рухомою трубою, одна із яких 30 формує в системі внутрішнього обігріву вхідний димохід, а друга 31 вихідний, за димоходами, по довжині реактора, в площині розташування прорізів 19 в поршні 13, вмонтовані рухомі пружинні упори 32, труба 24 з повздовжньою перегородкою 25 в кінці другої секції 10 реактора, оснащена шарніром 33 (Фіг. 4), нерухома частина 34 якого з'єднана з центральним стрижнем 35, який жорстко установлений на рамі 36, на якій змонтований корпус 1 реактора, а сорочка водяного охолодження 3 розташована на третій секції 11 реактора, при цьому центральний стрижень 35 третьої секції 11 реактора оснащений ребрами жорсткості 37, які охвачені трубою 38 з діаметром рівним внутрішньому діаметру автошини, на виході із третьої секції 11 реактора по внутрішньому його діаметру з діаметрально протилежних сторін, 5 UA 84876 U 5 10 15 20 25 30 35 40 45 50 55 60 установлені відрізні диски 39, в кінці труби 38 з ребрами жорсткості 37, центральний стрижень 35 оснащений двома вертикальними діаметрально розташованими ребрами жорсткості 40 (Фіг. 1, 4, 7), які збільшуються по висоті в напрямку до рами 36, на вершині кожного ребра 40 установлені відрізні диски 41, при цьому бункер 5 розвантаження розділений на два відсіки, перший відсік 42 бункеру розташований під відрізними дисками 39 в кінці третьої частини 11 реактора, а другий відсік 43 під відрізними дисками 41 розташованими на вершині двох вертикальних ребер жорсткості 40. Система внутрішнього обігріву 23 оснащена пальником 44, а система зовнішнього обігріву 2 оснащена пальником 45. Автомобільна шина 46 складається із двох бортових кілець 47, які виготовлені із проволоки діаметром 0,8-1,5 мм, і металокорду 48, виготовленого із проволоки діаметром 0,1-0,3 мм у вигляді спеціально переплетеної сітки. Система внутрішнього обігріву 23 і система зовнішнього обігріву 2 оснащена загальною димовою трубою 49. Установка безперервної термічної утилізації цілих зношених автомобільних шин працює наступним чином. Оскільки внутрішня труба 24 закріплена шарнірно в кінці другої секції з допомогою шарніра 33, 34 і стрижня 38, який жорстко зафіксований на рамі 36, то вільний кінець труби 24 конструктивно нічим не зафіксований, тому попередньо, при стиковці першої секції 9 до другої секції 10 реактора, в середину другої секції 10 реактора вставляють контрольну автошину 46, яка в вихідному положенні піддержує внутрішню трубу 24 по центру корпуса 1 другої секції 10 реактора. В процесі подальшої загрузки автошин в реактор, функцію піддержування внутрішньої труби 24 виконує весь набір стиснених автошин 46 в другій секції 10 реактора. Далі заповнення другої секції 10 реактора автошинами 46 (А) відбувається наступним чином, з бункера завантаження 4, через вікно 20, шини 46 опускаються в першу секцію 9 реактора (Фіг… 1, 2, 5), 2 після чого включається маслостанція (на рисунку не показана) і масло під тиском 250 кг/см подається в гідроциліндри 17, оскільки їхній корпус 17 зафіксований в точці 18 на корпусі 1 реактора, то їхній шток, який висувається упирається в упор 14, який жорстко установлений на поршні і рухає поршень 13 по трубі 12. Поршень 13 проштовхує шину 46 і насовує її бортові кільця 47 на трубу 24, далі шина 46 своєю зовнішньою поверхнею з металокордом 48 натискає на внутрішні кінці важелів 27, які знаходяться в середині корпусу 1 реактора. Важелі 27 прокручуються навколо осі 26 і з допомогою свого плеча, яке знаходиться з зовнішньої сторони корпусу 1 реактора і троса 28 через блок 29 відводять відповідно рухомі труби, 30 і 31 від труби 24, в результаті звільнюється канал для проходження чергової автошини. Поршень 13 продовжує проштовхувати автошину до зіткнення з попередньо стисненими шинами, далі поршень 13 стискає шину і подає її до кінця пружинних упорів 32, які після проходження автошини 46 входять в прорізі 19 на поршні 13 і становляться в вихідне положення. Таким чином, при зворотному ході поршня стиснена шина 46 фіксується пружинними упорами 32, при цьому вона своїми внутрішніми поверхнями з двома бортовими кільцями 47 з резиною поверхнею автошини ущільнює зазор по зовнішньому периметру труби 24, а зовнішня поверхня автошини з резиновим кордом і металокордом 48 ущільнює зазор по внутрішньому периметру корпусу 1, що утворює природну пробку, яка забезпечує надійну герметизацію всього реактора. При повернені поршня 13 в вихідне положення звільнюються кінці важелів 27, які знаходяться в середині корпусу 1 реактора і рухомі труби, 30 і 31 повертаються в вихідне положення до зіткнення з трубою 24, що забезпечує циклічне проходження гарячих димових газів (Г 2) від пальника 44 в трубу 24 з повздовжньою перегородкою 25, з допомогою якої димові гази проходять в прямому і зворотному напрямку в середині труби 24, а далі в димохід 49, забезпечуючи інтенсивний нагрів труби 24 і відповідно автошин 46 з внутрішньої сторони. При інтенсивному нагріві труби 24, вона відчуває великі деформації, які можуть з часом її зруйнувати, для їх зменшення труба 24 з однієї сторони виконана вільною, а з другої зафіксована з допомогою шарніра 33, 34 і тільки одна частина шарніра 34 жорстко зафіксована на стрижні 38, який в свою чергу жорстко зафіксований на рамі 36, що підвищує загальну надійність установки. Крім того, труба 24 має плавний перехід з трубою 38 (на рисунку не показаний), що забезпечує вільне просування бортових кілець разом з пірокарбоном по всій довжині реактора. При цілковитому заповненні автошинами секції 10 реактора включають пальник 45 системи зовнішнього обігріву 2 другої секції 10 реактора (Фіг. 1, 3, 6), при цьому димові гази (Г) проходять навколо корпусу 1 другої секції 10 реактора і нагрівають її до температури 400-550 °C, далі димові гази (Г) разом з димовими газами (Г 2) виходять в навколишнє середовище через загальну димову трубу 49. Нагрів резини автошин приводить до її деструкції з утворенням парогазової суміші (В), яка збирається в герметичній камері 21 і далі відводиться через патрубок 6 в багатоконтурну циркуляційну систему 7, в якій вона охолоджується, при цьому утворена важка рідка фракція (В2) повертається по трубопроводу 8 в 6 UA 84876 U 5 10 15 20 25 реактор для подальшої деструкції, а легка рідка фракція (Р) збирається в окремій ємності (на рисунку не показано). В процесі нагріву і деструкції резини утворюється загальна маса (пірокарбону) твердого залишку, який в процесі подачі нових шин ущільнюється разом з металевими частинами автошини (бортовими кільцями 47 і металокордом 48), забезпечуючи коефіцієнт заповнення реактора до 95 %. При просуванні маси твердого залишку по другій секції 10, відбійники 22 перешкоджають попаданню твердого залишку в камеру 21 і разом з тим розташування відбійників на відстані один від одного забезпечує вільний вихід парогазової суміші (В) із загального об'єму маси твердого залишку по всій довжині другої секції 10 реактора. Ущільнена маса (пірокарбону) твердого залишку разом з металевими частинами автошини (бортовими кільцями 47 і металокордом 48) надходить в третю секцію 11 (Фіг. 1, 4), на якій розташована сорочка водяного охолодження 3, яка забезпечує охолодження всієї маси до температури 60-80 °C, далі маса в охолодженому вигляді виходить із третьої секції 11 реактора. Відрізні диски 39, обертаючись з великою швидкістю розрізають сітку металокорду 48 на куски, які разом з пірокарбоном падають в перший відсік 42 бункера розвантаження 5. Бортові кільця 47, які залишилися проштовхуються далі по двом ребрам жорсткості 40, які установлені на центральному стрижні 35, в результаті бортові кільця 47 деформуються і приймають вигляд еліпса, при деформації бортового кільця 47 весь налиплий на них пірокарбон осипається в відсік 42. При підході бортових кілець 47 до відрізних дисків 41, які також обертаються з великою швидкістю, бортові кільця 47 розрізаються на дві частини і падають в другий відсік 43 бункера розвантаження 5. Таким чином, запропонована установка забезпечує безперервну термічну утилізацію цілих зношених автомобільних шин, що дозволяє збільшити заповнення об'єму реактора до 95 % і відповідно коефіцієнт теплопередачі збільшити на 40 % при нагріві як з зовнішньої, так і з внутрішньої сторони автошин, в результаті продуктивність установки по сировині збільшується на 40-60 %, а надійність її на 25-50 %, при цьому вихід рідкого палива з характеристиками дизельного пального збільшується на 15 %. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 30 35 40 45 50 55 60 Установка безперервної термічної утилізації цілих зношених автомобільних шин, яка містить горизонтальний циліндричний корпус реактора піролізу з системою зовнішнього обігріву та сорочкою водяного охолодження, бункери для завантаження та розвантаження реактора, патрубок для відведення парогазової суміші із реактора та багатоконтурну циркуляційну систему з трубопроводами для повернення у реактор важкої рідкої фракції, яка відрізняється тим, що корпус реактора по довжині виконаний із трьох секцій, перша секція реактора по центру корпуса оснащена трубою, діаметр якої рівний внутрішньому діаметру автошини, а на трубі установлений поршень у вигляді кільця, на боковій стінці якого з діаметрально протилежних сторін розташовані упори, які установлені в прорізях корпусу реактора і виступають із нього, кожен упор з зовнішньої сторони корпусу з'єднаний з рухомим штоком гідроциліндра, корпус якого жорстко з'єднаний з корпусом реактора, по периметру поршня, в діаметрально протилежних площинах, виконані прорізі, при цьому бункер завантаження у вигляді короба з'єднаний з вікном, яке виконане в корпусі першої секції реактора, система зовнішнього обігріву реактора змонтована на другій секції реактора, а патрубок для відведення парогазової суміші оснащений герметичною камерою, яка розташована в верхній частині другої секції реактора по всій її довжині, з внутрішньої сторони камери, на границі з другою секцією реактора, установлені відбійники у вигляді пластин, розташованих під гострим кутом до входу автомобільних шин в реактор, друга секція реактора оснащена системою внутрішнього обігріву, розташованою по осі корпусу, і виконана у вигляді труби з повздовжньою перегородкою, яка формує рух димових газів по трубі в прямому і зворотному напрямку, діаметр труби рівний внутрішньому діаметру автошини, в корпусі другої секції реактора, на вході, з діаметрально протилежних сторін, на осі установлені два важелі, зовнішній кінець кожного із них з'єднаний тросом через блок з рухомою трубою, одна із яких формує в системі внутрішнього обігріву вхідний димохід, а друга вихідний, за димоходами, по довжині реактора, в площині розташування прорізів в поршні, вмонтовані рухомі пружинні упори, труба з повздовжньою перегородкою в кінці другої секції реактора оснащена шарніром, нерухома частина якого з'єднана з центральним стрижнем, який жорстко установлений на рамі, на якій змонтований реактор, при цьому сорочка водяного охолодження розташована на третій секції реактора, а центральний стрижень третьої секції реактора оснащений ребрами жорсткості, які охвачені трубою з діаметром рівним внутрішньому діаметру автошини, на виході із третьої секції реактора, по зовнішньому його діаметру з діаметрально протилежних сторін, установлені відрізні диски, в кінці труби з ребрами жорсткості, центральний 7 UA 84876 U 5 стрижень оснащений двома вертикальними діаметрально розташованими ребрами жорсткості, висота яких збільшується в напрямку до рами, на вершині кожного ребра установлені відрізні диски, при цьому бункер розвантаження розділений на два відсіки, перший відсік бункера розташований під відрізними дисками в кінці третьої секції реактора, а другий відсік під відрізними дисками розташованими на вершині двох вертикальних ребер жорсткості. 8 UA 84876 U 9 UA 84876 U 10 UA 84876 U Комп’ютерна верстка І. Мироненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 11

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C08J 11/04, F23G 5/00

Мітки: безперервної, автомобільних, зношених, цілих, утилізації, термічної, установка, шин

Код посилання

<a href="https://ua.patents.su/13-84876-ustanovka-bezperervno-termichno-utilizaci-cilikh-znoshenikh-avtomobilnikh-shin.html" target="_blank" rel="follow" title="База патентів України">Установка безперервної термічної утилізації цілих зношених автомобільних шин</a>

Попередній патент: Агрегат для виділення довгого волокна зі стебел луб’яних культур

Наступний патент: Робочий орган для розкидання сипучих матеріалів

Випадковий патент: Спосіб синергетичної термобародифузії