Спосіб і пристрій для обробляння частинок рудного концентрату, що містить цінний метал

Номер патенту: 105456

Опубліковано: 12.05.2014

Автори: Гольмстрем Аке, Лундгольм Карін, Берґ Ґуннар, юнтнер Йохен

Формула / Реферат

1. Спосіб обробляння частинок рудного концентрату, що містить цінний метал і має щонайменше компоненти, які містять миш'як і сірку, за яким здійснюють:

випалювання частинок концентрату на першому етапі (1) з низьким потенціалом кисню для видалення з концентрату миш'яку,

обробляння відхідного газу, що виходить з першого етапу випалювання (1), щоб видалити з нього компонент (2), багатий на кальцин і сульфід,

випалювання кальцину, направленого з першого етапу випалювання, у другому етапі випалювання (3) з надлишком кисню,

обробляння відхідного газу, що виходить з другого етапу випалювання, для відокремлення кальцину і компонента другого оброблюваного газу (4),

згоряння компонентів оброблюваного газу (2, 4), і

подання оброблюваного газу у наступні етапи - охолодження і видалення пилу,

який відрізняється тим, що додатково включає

створення газової суміші з компонентів, першого оброблюваного газу (2) і другого оброблюваного газу (4), який являє собою теплий газ-окислювач, що містить кисень, і

догоряння названої газової суміші у камері догоряння (6), причому в процесі догоряння зводять названий компонент першого оброблюваного газу (2), багатий на сульфід, і названий компонент другого оброблюваного газу (4) як газ-окислювач, для того, щоб розкласти SO3 у газовій суміші і зменшити його кількість у газі (7), що виходить з камери догоряння, і знизити ризик утворення наносів і корозії у цій камері і на наступних етапах, і

передачу відхідного газу (7) на наступні етапи - охолодження і видалення пилу (8-11).

2. Спосіб за п. 1, який відрізняється тим, що вводять додаткове повітря після згоряння (12) у камеру догоряння вслід за зоною основної реакції після згоряння (Z), щоб запобігти утворенню SO3.

3. Спосіб за п. 1 або 2, який відрізняється тим, що час обробки газу у камері догоряння (6) вибирають достатньо довгим, щоб забезпечити повне згоряння всіх легкоокиснених сполук, таких як сірководень, натуральний сульфід, сульфід миш'яку, натуральний миш'як, що містяться у газовій суміші.

4. Спосіб за п. 3, який відрізняється тим, що достатньо довгий час обробки забезпечують завдяки достатньому обсягу камери догоряння (6).

5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що має етап регулювання температури у камері догоряння.

6. Спосіб за п. 5, який відрізняється тим, що етап регулювання температури у камері догоряння (6) включає безпосереднє введення охолодної води (13) у цю камеру (6).

7. Спосіб за п. 5 або 6, який відрізняється тим, що етап регулювання температури у камері догоряння (6) включає непряме охолодження стінок цієї камери (6) парою для утримання температури стінок вище температури конденсації As2O3 або SO3.

8. Спосіб за п. 7, який відрізняється тим, що назване непряме охолодження здійснюють радіаційним охолоджувачем (14), створеним конструкцією стінок (15) камери догоряння (6) з подвійною оболонкою, в якій протікає пара, завдяки чому гарячий газ всередині камери (6) випромінюванням перетворює насичену пару у перегріту пару.

9. Спосіб за п. 8, який відрізняється тим, що тепло відновляють за допомогою перегрітої пари для внутрішнього або зовнішнього використання енергії.

10. Спосіб за будь-яким з пп. 1-9, який відрізняється тим, що перший етап випалювання (1) здійснюють у першому реакторі псевдорозрідженого шару (16), а другий етап випалювання здійснюють у другому реакторі псевдорозрідженого шару (17).

11. Спосіб за п. 10, який відрізняється тим, що він включає отримування тепла з псевдорозрідженого шару першого реактора (16).

12. Спосіб за п. 10 або 11, який відрізняється тим, що включає отримування тепла з псевдорозрідженого шару другого реактора (17).

13. Спосіб за будь-яким одним з пп. 1-12, який відрізняється тим, що відхідний газ, який виходить з першого етапу випалювання (1), відокремлюють щонайменше одним першим циклоном-сепаратором (18).

14. Спосіб за будь-яким з пп. 1-13, який відрізняється тим, що відхідний газ, який виходить з другого етапу випалювання (3), відокремлюють щонайменше одним другим циклоном-сепаратором (19).

15. Спосіб за будь-яким з пп. 1-14, який відрізняється тим, що компонент другого оброблюваного газу (4), який змішують з компонентом першого оброблюваного газу (2), є гарячим, температура компонента другого оброблюваного газу(4) є переважно близько 650-700 °C, щоб забезпечити швидку реакцію з компонентом першого оброблюваного газу (2).

16. Спосіб за будь-яким з пп. 2-15, який відрізняється тим, що додатковий випалювальний газ (12) попередньо нагрівають до температури щонайменш 200 °C, переважно за допомогою охолоджувальних конвеєрів або охолоджувачів кальцину.

17. Спосіб за будь-яким з пп. 1-16, який відрізняється тим, що на другому етапі випалювання (3) кальцин повністю випалюють.

18. Спосіб за будь-яким одним з пп. 1-17, який відрізняється тим, що цінним металом є будь-який вибраний з платинової групи, золота, срібла, міді або цинку.

19. Пристрій для обробляння частинок рудного концентрату, що містить цінний метал і має щонайменше компоненти миш'яку і сірки, який включає:

перший випалювальний реактор (16), який працює на низькому потенціалі кисню для видалення з концентрату миш'яку,

перший сепаратор (18), виконаний так, щоб отримувати відхідний газ з першого випалювального реактора і відокремлювати від нього компонент першого оброблюваного газу (2), багатого на кальцин і сульфід,

другий випалювальний реактор (17), виконаний так, щоб отримувати кальцин з першого випалювального реактора (16) і з першого сепаратора (18), причому цей другий випалювальний реактор працює з надлишком кисню,

другий сепаратор (19), влаштований, щоб отримувати відхідний газ з другого випалювального реактора і відокремлювати від нього кальцин і компонент другого оброблюваного газу (4),

засіб для догоряння компонентів оброблюваного газу (2, 4), і

обладнання для охолодження і видалення пилу (8-11) і подальшої роботи з оброблюваним газом,

який відрізняється тим, що додатково включає засіб для створення газової суміші з компонентів першого оброблюваного газу (2) і другого оброблюваного газу (4), і яка є теплим газом-окислювачем, що містить кисень; а вказаний засіб для догоряння, включає камеру догоряння (6) для названої газової суміші, і ця камера працює із згаданим зведеним і багатим на сульфід компонентом першого оброблюваного газу (2) і згаданим компонентом другого оброблюваного газу (4) як окислювачем для розкладання SO3 у газовій суміші, щоб зменшити вміст SO3 y газі (7), що виходить з камери догоряння, і знизити ризик утворення наносів і корозії у цій камері і подальшому обладнанні для охолодження газу і видалення з нього пилу (8-11).

20. Пристрій за п. 19, який відрізняється тим, що включає перший трубопровід (20) для проведення компонента першого оброблюваного газу (2) з першого сепаратора (18) до камери догоряння (6), а засіб для створення газової суміші включає множину з'єднань (21) у кількох позиціях уздовж першого трубопроводу (20) для введення компонента другого оброблюваного газу (4) через ці з'єднання (21) у потік компонента першого оброблюваного газу (2).

21. Пристрій за п. 19 або 20, який відрізняється тим, що камера догоряння (6) має першу частину (22), що створює камеру реакції, в яку подається газова суміш; другу частину (23), яка має засіб для введення додаткового випалювального повітря (12); і третю частину (24), з якої газ виходить з камери 6.

22. Пристрій за будь-яким з пп. 19-21, який відрізняється тим, що камера догоряння (6) включає засіб охолодження для регулювання температури в камері.

23. Пристрій за п. 22, який відрізняється тим, що засіб охолодження має насадку для розприскування води (25), щоб вводити охолоджувальну воду (13) у камеру догоряння (6) для безпосереднього охолодження.

24. Пристрій за п. 22 або 23, який відрізняється тим, що засіб охолодження включає радіаційний охолоджувач (14), створений структурою з подвійними оболонками (15) стінок камери догоряння (6) для непрямого охолодження її стінок парою, що протікає між цими оболонками.

25. Пристрій за будь-яким з пп. 19-24, який відрізняється тим, що він має перший теплообмінник (26) для екстракції тепла з першого реактора псевдорозрідженого шару (16).

26. Пристрій за будь-яким з пп. 19-25, який відрізняється тим, що він включає другий теплообмінник (27) для екстракції тепла з псевдорозрідженого шару другого реактора (17).

27. Пристрій за будь-яким з пп. 19-26, який відрізняється тим, що включає третій теплообмінник (28) для відновлення тепла з перегрітої пари, генерованої радіаційним охолоджувачем (14), для внутрішнього або зовнішнього використання енергії.

Текст

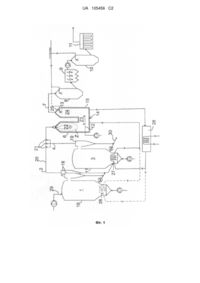

Реферат: Даний винахід стосується способу і пристрою для обробляння частинок рудного концентрату, що містить цінний метал і має щонайменше компоненти з миш'яком і сіркою. Цей спосіб включає двостадійне випалювання, де перший його етап (1) здійснюють у першому випалювальному реакторі (16), і другий етап (3) здійснюють у другому випалювальному реакторі (17). Газову суміш створюють з компонента першого оброблюваного газу (2), отриманого з першого етапу випалювання (1), і з компонента другого оброблюваного газу (4), отриманого з другого етапу випалювання (3). Згоряння газової суміші здійснюється у камері догоряння (6). Догоряння здійснюють з названим зведеним і багатим на сульфід компонентом першого оброблюваного газу (2) і названим компонентом другого оброблюваного газу (4) як окислювачем, щоб розкласти SO3 y газовій суміші для зменшення його вмісту. Цим знижують ризик утворення наносів і корозії у камері догоряння і на наступних етапах. Остаточно відхідний газ (7) піддають подальшим етапам охолодження і видалення пилу (8-11). UA 105456 C2 (12) UA 105456 C2 UA 105456 C2 5 10 15 20 25 30 35 40 45 50 55 60 Даний винахід стосується способу за пунктом 1. Далі, даний винахід стосується пристрою за пунктом 19. Більш конкретно, винахід стосується маніпулювання і обробки відхідного газу у названому способі і пристрої. Відомий спосіб у цій галузі відображений, наприклад, у статтях "Розробки випалювання – особливо окислювальне випалювання, Розвиток обробки мінеральної сировини (Developments in Mineral Processing), Том 15, 2005, Стор. 403-432 K.G. Thomas, A.P. Cole", "Випалювання золотої руди за допомогою циркуляційної технології у псевдо розрідженому шарі. Розвиток обробки мінеральної сировини (Developments in Mineral Processing), Том 15, 2005, Стор. 433453, J. Hammerschmidt, J. Guntner, B. Kerstiens", і патентні документи WO2010/003693, US 6,482,373, AU 650783, US 4,919,715. Концентрати міді та золота, що містять миш'як, спочатку піддають, переважно, випалюванню з видаленням миш'яку перед подальшою обробкою плавленням у пристрої для міді, або вилуговуванням ціаніду. Випалювання з видаленням миш'яку здійснюють шляхом регулювання потенціалу кисню під час коливань миш'яку для підтримання заліза як магнетиту, так і піротину. Після цього кальцин далі обробляють звичайною плавкою, якщо сировина складається з концентрату, що містить мідь. Кальцин, багатий на золото, часто обробляють вилуговуванням ціаніду, але вилуговування ефективне, тільки якщо кальцин випалюють повністю або до солі сірчаної кислоти. Тому традиційний метод обробки золотого концентрату, багатого на миш'як, є двостадійним спосібом випалювання, в якому кожна із стадій включає псевдо розріджений шар. Тому звичайний метод обробки золотого концентрату, багатого на миш'як, є двостадійним спосібом випалювання, в якому обидві стадії включають псевдо розріджений шар. Перший псевдо розріджений шар є кроком видалення миш'яку, здійснюваним на дуже низькому потенціалі кисню, а другий псевдо розріджений шар є повним випалюванням або випалюванням до солі сірчаної кислоти, що здійснюють із надлишком кисню. Оброблений газ, який виходить з спосібу випалювання миш'яку, буде містити газові сполуки, багаті на сірку, такі як натуральна сірка, сірководень і сульфід миш'яку, в той час як оброблений газ, що виходить з спосібу другого окислювального випалювання, буде містити кисень і окиси кисню, такі як SO3. Газ, отримуваний з спосібу випалювання, далі звичайно підлягає відокремленню кальцину і обробляється в циклонах, а після згоряння газ охолоджують і очищують від пилу в електростатичному апараті для осадження і, можливо, у мішковому фільтрі, і в кінці перетворюють SO2 на сірчану кислоту. Відомими проблемами у подальшій обробці є наступні: - утворення наносів, які можуть випадати і пошкоджувати обладнання або блокувати прохід газу. Ці наноси можуть утворюватись, наприклад, через локальне надмірне охолодження оброблюваного газу або на холодних поверхнях в обладнанні; - конденсація миш'яку на холодних поверхнях, яка може створювати названі наноси; - конденсація кислотного туману на холодних поверхнях, яка спричиняє корозію і сприяє утворенню наносів; - якщо кількість кислотного туману висока, вартість очистки його стоку також буде високою; - відновлення тепла в системі часто обмежується утворенням насиченої водяної пари, яка менше сприяє виробництву електричної енергії. Ці проблеми раніше вирішувались такими способами: Повітря після згоряння можна, наприклад, додати до виходу з циклону. Але в деяких випадках гази після згоряння можуть утворювати наноси у газопроводах, і це більш вірогідно, якщо згоряння проводять з великою кількістю повітря зовнішньої температури. Проблему створення наносів на холодних поверхнях в обладнанні звичайно вирішують використанням розігрітого повітря, що потребує окремого нагрівального устаткування з підвищеними інвестиційними та поточними витратами (експлуатація і, можливо, паливо для нагрівання). Утворенню наносів в обладнанні зазвичай запобігають, добре його ізолюючи, так щоб не існувало ніяких холодних поверхонь, хоча також можливо, що наноси будуть утворюватись там, де ізоляцію пошкоджено або не зроблено належним чином. Охолодження газу у двостадійному випалюванні можна здійснити прямим охолодженням шляхом водного вприскування в охолоджувальних баштах або у псевдо розрідженому шарі і традиційних парових бойлерах. Вміст свинцю і миш'яку у концентраті і концентрат SO3 в оброблюваному газі вдало сприяють методу охолодження, оскільки ці елементи можуть спричинити формування наносів на охолоджуваних поверхнях. Прикладами сполук, які утворюють наноси, є природний свинець в охолоджувальних змійовиках на першій стадії видалення миш'яку і SO3 або трьохокис миш'яку у трубах парового 1 UA 105456 C2 5 10 15 20 25 30 35 40 45 50 55 бойлера. Нині це загально прийнято, що високі концентрації SO3 спричиняють вищі витрати на пристрій для очистки стічної рідини. Корозії обладнання звичайно запобігають шляхом його доброї ізоляції, так щоб не утворювалось або утворювалось небагато конденсації SO3, хоча корозія все таки з часом трапляється, наприклад, там, де ізоляцію пошкоджено або не зроблено належним чином. Було найкраще запобігти високій концентрації SO3 у оброблюваному газі. Нині цього у певній мірі досягають шляхом регулювання способу сучасними контрольними системами. Подальше зменшення було б корисним. Відновлення тепла у формі пару здійснюється сьогодні генеруючими паровими змійовиками в самому псевдо розрідженому шарі без ніякого перегрівання. Іноді в потоці оброблюваного газу використовують нормальний паровий бойлер, але з подібним же ризиком утворення наносів і корозії, описаних вище. Задачею даного винаходу є усунення вищезазначених недоліків. Конкретною задачею даного винаходу є забезпечити спосіб і пристрій зниженням ризику корозії і утворення наносів після згоряння і у низхідному потоці системи очистки газу. Далі, задачею даного винаходу є також забезпечити спосіб і пристрій зниженням концентрації SO3 у оброблюваному газі і знизити ризик корозійних пошкоджень від SO3. Далі, задачею даного винаходу є також забезпечити спосіб і пристрій зниженням вартості обробки стічної рідини. Далі, задачею даного винаходу є зниження загального обсягу відхідного газу, що заощадить як інвестиційні, так і поточні витрати Спосіб за даним винаходом характеризується викладеним у пункті 1. Далі, пристрій за даним винаходом характеризується викладеним у пункті 19. Даний винахід стосується способу обробки концентрату частинок руди, що включає цінний метал і містить щонайменше компоненти миш'яку і сірки. Цей спосіб включає випалювання частинок концентрату на першому кроці цієї процедури з низьким потенціалом кисню для видалення з концентрату миш'яку. Відхідний газ, що виходить з першого етапу випалювання, обробляють для відокремлення компонентів кальцину і сульфіду, яких багато в ньому на цьому етапі. Далі, спосіб включає випалювання кальцину, що виходить з першого етапу до другого його етапу з надлишком кисню. Відхідний газ після другого етапу випалювання оброблюють для видалення кальцину і інших компонентів газу на цьому етапі. Далі спосіб включає згоряння компонентів відхідного газу і його подальші кроки – охолодження та видалення пилу. За даним винаходом, подальший спосіб включає створення газової суміші компонентів першого і другого відхідних газів, яка є теплим газом-окислювачем, що містить кисень, суміш цього газу після згоряння у відповідній камері, яка працює з названим вище зведеним і багатим на сульфіди першим відхідним газом і названим другим відхідним газом - окислювачем, з метою декомпозиції SO3 у газовій суміші для зниження вмісту цієї речовини у відхідному газі, що виходить з камери догоряння, і для зниження ризику утворення наносів і корозії у цій камері і на наступних етапах. Наприкінці способу газ, що виходить, підлягає етапам охолодження і видалення пилу. У втіленні способу додатковий газ після згоряння вводять у відповідну камеру після основної зони згоряння, щоб запобігти утворенню SO3. При втіленні способу час обробки газу у камері догоряння регулюють таким чином, щоб він був достатньо довгим для випалювання усіх легкоокислюваних сполук, таких як сірководень, натуральний сульфід, сульфід миш'яку, натуральний миш'як, наявних у газовій суміші. При втіленні способу достатньо довгий час обробки досягають створенням достатнього обсягу камери догоряння. У втіленні способу останній включає етап контролю температури у камері догоряння. При втіленні способу етап контролю температури у камері догоряння включає безпосереднє введення в неї охолоджувальної води. При втіленні способу етап контролю температури у камері догоряння включає непряме охолодження стінок цієї камери паром, щоб підтримувати їхню температуру вищою від температури конденсації As2O3 або SO3. У втіленні способу наведене вище непряме охолодження здійснюють радіаційним охолоджувачем, утвореним завдяки конструкції подвійної оболонки стінок камери після згоряння паром, що протікає всередині подвійної конструкції стінок камери, де гарячий газ у камері перетворює насичений пар у перегрітий. При втіленні способу тепло відновлюється від перегрітого пару для внутрішнього або зовнішнього використання енергії. 2 UA 105456 C2 5 10 15 20 25 30 35 40 45 50 55 У втіленні способу перший етап випалювання здійснюється у реакторі першого псевдо розрідженого шару, і на другому етапі випалювання здійснюється у реакторі другого псевдо розрідженого шару. Втілення способу включає отримання тепла з псевдо розрідженого шару першого реактора псевдо розрідженого шару. Втілення способу включає отримання тепла з псевдо розрідженого шару другого реактора псевдо розрідженого шару. При втіленні способу відхідний газ, що виходить з першого етапу випалювання, відокремлюють щонайменше одним першим циклоном-сепаратором. При втіленні способу відхідний газ, що виходить з другого етапу випалювання, відокремлюють щонайменше одним другим циклоном - сепаратором. При втіленні способу другий оброблюваний газ, змішаний з першим оброблюваним газом, є гарячим, переважно, температура другого оброблюваного газу дорівнює приблизно 650…700ºC, щоб забезпечити швидку реакцію з першим оброблюваним газом. При втіленні способу додаткове повітря для згоряння попередньо нагрівають щонайменше до 200ºC, переважно теплом, отриманим з конвеєрів охолодження повітря або охолоджувачів кальцину. При втіленні способу кальцин повністю випалюють на другому етапі випалювання. При втіленні способу цінний метал може бути будь-яким з металів платинової групи, золотом, сріблом, міддю або цинком. Винахід також стосується пристрою для обробки частинок рудного концентрату, який містить цінний метал і має щонайменш компоненти миш'яку та сірки. Цей пристрій включає перший випалювальний реактор, що працює при низькому потенціалі кисню для видалення миш'яку з концентрату, і перший сепаратор, влаштований для отримання відхідного газу з першого випалювального реактора і відокремлення з названого першого відхідного газу кальцину і сульфіду, на які він багатий. Далі, пристрій включає другий випалювальний реактор, влаштований для отримання кальцину з першого випалювального реактора і з першого сепаратора, причому цей другий випалювальний реактор працює з надлишком кисню, а другий сепаратор влаштований для отримання відхідного газу з другого випалювального реактора і для відокремлення з нього кальцину і компоненту другого оброблюваного газу. Більше того, пристрій включає засіб для догоряння оброблюваного газу і обладнання для його охолодження і видалення з нього пилу для подальшої обробки відхідного газу. За даним винаходом, пристрій далі включає засіб для створення газової суміші першого і другого оброблюваних газів, яка є теплим окислювальним газом, що містить кисень. Названі засоби для догоряння включають відповідну камеру для догоряння цієї газової суміші, і ця камера працює для вищезгаданого зменшення сульфіду першого оброблюваного газу і названого другого оброблюваного газу – окислювача, для декомпозиції SO3 у газовій суміші, щоб зменшити його вміст у вихідному газі, який виходить з камери догоряння, і тим самим знизити ризик утворення наносів і корозії у цій камері і в подальшому обладнанні для охолодження і видалення пилу. У втіленні пристрою останній включає перший трубопровід для направлення першого оброблюваного газу з першого сепаратора до камери догоряння, а засіб для створення газової суміші включає сукупність з'єднань у кількох позиціях уздовж першого трубопроводу для вводу другого оброблюваного газу через ці з'єднання у потікпершого оброблюваного газу. У втіленні пристрою камера догоряння включає першу її частину, що утворює камеру реакції, в яку подають газову суміш; друга її частина має засіб для вводу додаткового повітря для згоряння; із третьої частини камери догоряння газ виходить назовні. У втіленні пристрою камера догоряння має охолоджувальний засіб для регулювання в ній температури. У втіленні пристрою охолодний засіб має насадку для розприскування води, щоб вводити охолоджувальну воду у камеру після згоряння для безпосереднього охолодження. У втіленні пристрою охолодний засіб включає радіаційний охолоджувач, створений подвійною оболонкою стінок камери догоряння для їх непрямого охолодження паром, що рухається між цими оболонками. У втіленні пристрою останній включає перший теплообмінник для екстракту тепла з першого псевдо розрідженого шару першого реактора псевдо розрідженого шару. У втіленні пристрою останній включає другий теплообмінник для екстракту тепла з другого псевдо розрідженого шару другого реактора псевдо розрідженого шару. 3 UA 105456 C2 5 10 15 20 25 30 35 40 45 50 55 У втіленні пристрою останній включає третій теплообмінник для відновлення тепла за допомогою перенагрітого пару, генерованого радіаційним охолоджувачем, для зовнішнього або внутрішнього використання енергії. Перевагою винаходу є те, що він вирішує проблеми наносів після згоряння і у вихідному потоці в системі очищення газу, а також охолодження газу після згоряння. Ризик пошкоджень від корозії, спричиненої SO3, також знижується. Пропоноване змішування оброблюваних газів зменшує кількість SO3, знижуючи таким чином ризики корозії і витрати на змивання стічної рідини. Пропоноване змішування оброблюваних газів дає можливість безкоштовного попереднього підігріву газу після згоряння (що включає кисень). Тільки незначна частина, можливо, потребує розігріву іншим способом. Попередній розігрів запобігає утворенню наносів в камері догоряння, і у подальшому обладнанні, не потребуючи додаткового, витратного обладнання для попереднього нагріву. Пропонований прилад для догоряння дає можливість ввести змійовики для перегріву пару після камери догоряння без ризику утворення наносів або корозії через SO3. Ця система може перегрівати пар без необхідності його зовнішнього перегріву (окремо запалюваного перегрівача). Виробництво пару і перегрів добре збалансовані до потреби охолодження оброблюваного пару, що дає можливість уникнути витратних і складних систем контролю (які потрібні для зовнішнього перегрівача). Супроводжуюче креслення, яке додане для подальшого розуміння винаходу, і є частиною цього опису, ілюструє втілення даного винаходу і разом з описом слугує поясненням його суті. На фігурі креслення схематично зображено блок-схему одного втілення способу і пристрою згідно даного винаходу. Надана блок-схема зображує пристрій для двостадійного випалювання з його системою обробки відхідного газу. Ця схема способу придатна в разі, якщо сировина є концентратом руди сульфіду з домішками миш'яку, цінні частинки якої містять дорогоцінні метали, такі як золото або срібло. Мідь або цинк також можуть бути наявними у великих або незначних кількостях. Концентрат подають у вхідний отвір 29 на перший випалювальний етап 1, який здійснюють у першому випалювальному реакторі 16. Перший випалювальний реактор 16 є реактором першого псевдо розрідженого шару. На першому випалювальному етапі видаляють миш'як при дуже низькому потенціалі кисню. Перший циклон-сепаратор 18 призначений для отримання оброблюваного газу з великою кількістю кальцину з першого випалювального реактора 16, і для відокремлення від першого оброблюваного газу кальцину і його другого компоненту 2 – сульфіду – з меншою кількістю кальцину. Кальцин містить цінні метали і має низьку кількість миш'яку. Компонент 2 першого оброблюваного газу, який виходить з випалювання після видалення миш'яку, містить газові сполуки, багаті на сірку, такі як натуральна сірка, сірководень та сульфід миш'яку. Другий випалювальний реактор 17 виконаний з можливістю отримання кальцину з першого випалювального реактора 16 і з першого сепаратора 18. Другий етап випалювання 3 здійснюють у другому випалювальному реакторі 17, який є другим реактором псевдо розрідженого шару, де кальцин повністю випалюють, наприклад, обпалюють "намертво" або до сульфату, і це здійснюють при надлишку кисню. Обпалюють "намертво" або до сульфату означає, що весь сульфід сірки видаляють, і будь-які залишки сірки складаються з сульфатів. Другий циклон-сепаратор 19 влаштований для отримання оброблюваного газу з другого випалювального реактора 17 і для відокремлення від другого оброблюваного газу кальцину і компоненту 4 цього газу. Компонент 4 другого оброблюваного газу, виходячи після другого окиснюючого випалювання, містить кисень і окиси, як, наприклад, SO3. Кальцин з другого випалювального реактора 17 і з другого циклону-сепаратора 19 подається з вихідного отвору 30 до подальшої обробки кальцину, охолодження, вилуговування і т.п. (не показано на Фігурі). Пристрій і спосіб далі включають засіб для створення газової суміші компоненту 2 першого оброблюваного газу і компоненту 4 другого оброблюваного газу, який являє собою кисень із вмістом теплого газового окиснювача. Засіб для створення газової суміші можна влаштувати так, щоб сукупність з'єднань 21 знаходилась на кількох позиціях уздовж трубопроводу 20, який веде до компоненту 2 першого оброблюваного газу з першого сепаратора 18 до камери догоряння 6. Компонент 4 другого оброблюваного газу можна вводити через згадану сукупність з'єднань 21 у потік компоненту 2 першого оброблюваного газу. Це покращує змішування і знижує час згоряння. Компонент 4 другого оброблюваного газу є гарячим, типово 650-700 ºC, що забезпечує швидку реакцію із випалюваним газом. Коли використовують тепле додаткове випалювальне повітря 12, конвеєри, що охолоджують повітря (не показані на Фігурі), або охолоджувачі 4 UA 105456 C2 5 10 15 20 25 30 35 40 45 50 55 60 кальцину (не показані на Фігурі) можна використовувати як попередні нагрівачі повітря для його розігріву приблизно до 200 ºC. Газову суміш після згоряння створюють у камері догоряння 6. Ця камера 6 працює з вищеназваним зведеним і багатим на сульфіди компонентом 2 першого оброблюваного газу і компонентом 4 другого оброблюваного газу, і, якщо потрібно, з теплим повітрям 12. Умови догоряння, наприклад, підвищена температура газу і наявність зведених компонентів газу дадуть можливість розкласти SO3 і завдяки цьому зменшити вміст SO3 в оброблюваному газі на виході 7 після згоряння. Це важлива риса, оскільки вона знизить ризик конденсації кислоти і подальшого утворення липкого пилу, особливо у башті-кондиціонері 10 і мішечному фільтрі 11, які працюють близько точки конденсації SO3 або під нею. Камера догоряння 6 включає першу її частину 22, що створює камеру реакції, до якої подають газову суміш. Далі камера догоряння включає другу частину 23, яка має засіб для введення додаткового випалювальне повітря 12. Додаткове повітря 12 вводять у камеру догоряння 6 після головної реактивної зони Z, щоб запобігти утворенню SO3. Газ виходить з камери догоряння 6 через третю її частину 24. Відхідний газ 7, що виходить з камери догоряння 6, направляють на подальші етапи охолодження і видалення пилу 8-11, які можуть включати подачу відхідного газу 7 через охолоджувальну башту 8 до електростатичного апарату для осадження 9 і далі до мішечного фільтру 11. Камера догоряння 6 повинна мати такий обсяг, щоб час обробки в ній був досить довгим для забезпечення повного згоряння всіх легко окислювальних сполук, наявних у газовій суміші, наприклад, окису сульфіду, натурального сульфіду, сульфіду миш'яку і натурального миш'яку. Температура реакції догоряння підвищується через екзотермічні реакції, але її слід контролювати, щоб запобігти перегріву, оскільки це спричинить створення частково розчиненого і клейкого матеріалу у камері догоряння 6. Температуру догоряння регулюють або безпосереднім вводом прохолодної води через насадку-розпилювач 25 у камеру догоряння 6, або непрямим охолодженням стінок 15 цієї камери 6 перегрівом пару, чи комбінацією обох засобів. Безпосереднє введення прохолодної води використовують, коли відновлення енергії не включено у блок-схему випалювання, в той час як непряме охолодження пару застосовують, коли включають відновлення енергії 28. Безпосереднє введення води у комбінації з непрямим охолодженням пару може бути необхідним для регулювання температури полум'я під час випалювання, щоб запобігти створенню клейкого матеріалу. Непряме охолодження пару у стінках камери догоряння 15 буде слугувати трьом цілям: стінки будуть досить теплими, щоб не утворились наноси і не було корозії, і досить прохолодними, щоб запобігти перегріву і стінок, і газу після згоряння, і в той же час виробляти перегрітий пар. Засіб непрямого охолодження включає радіаційний охолоджувач 14, створений подвійною оболонкою стінок 15 камери догоряння 6 для непрямого охолодження цих стінок паром, що протікає між оболонками. Стінки 15 можуть бути зробленими з охолоджувальних панелей, через які випромінювання з гарячого газу, що знаходиться всередині камери 6, перетворює насичений пар в стінках 15 у перегрітий пар. Використовуючи пар, можна забезпечити, щоб температура стінок камери 6 не падала до рівнів, при яких на них утворюється конденсація. Можливо також мати непряме охолодження пару, частково або повністю, шляхом введення перегрітих змійовиків у потік газу до третьої частини 24 камери догоряння 6 або у газовий канал, який слідує за нею. Оскільки концентрацію SO3 знижують, будь-який металічний свинцевий пар у випалюваному газі окислюється до свинцевих сполук, які не конденсуються, як PbO, і оброблюваний газ має температуру, яку регулюють на рівні, що не призводить до утворення клейких матеріалів у камері догоряння або утворює їх небагато. Камера догоряння 6 потребуватиме правильної ізоляції. Якщо обробляють вільні концентрати свинцю, перший теплообмінник 26 може забезпечити добування тепла з першого реактора псевдо розрідженого шару 16 (на Фігурі циркуляцію пару показано штрих-пунктиром), а другий теплообмінник 27 для добування тепла з псевдо розрідженого шару другого реактора псевдо розрідженого шару 17 (циркуляцію пару показано на Фігурі суцільною лінією). Теплообмінники 26 і 27 можуть бути паровими змійовиками 26, 27 з тими ж самими можливостями перегріву, які описано вище. Якщо концентрати, що містять свинець, випалюють, тільки другий реактор псевдо розрідженого шару 17 можна забезпечити паровим змійовиком 27, оскільки свинцевий пар може конденсуватись на паровому змійовику 26 у першому реакторі 16, що спричинить утворення наносів і ушкодить випалювання. В такому разі тепло добувають тільки з псевдо розрідженого шару другого реактора 17. 5 UA 105456 C2 5 10 Перегрітий пар, генерований радіаційним охолоджувачем 14, переважно направляють через третій теплообмінник 28, щоб відновлювати тепло з перегрітого пару для внутрішнього використання в самому способі, наприклад, нагрів паром резервуарів для вилуговування, і/або зовнішнього використання енергії. Зовнішнє використання може включати, наприклад, виробництво електроенергії турбіною. Кваліфікованому фахівцю у цій галузі, очевидно, що з основну ідею даного винаходу можна застосовувати і у інших галузях. Наприклад, хоча описано двостадійний випалювальний спосіб, слід зрозуміти, що цей спосіб може включати більше двох – три або більше - стадій випалювання, і, відповідно, пристрій може мати більше двох – три або більше – випалювальних реакторів. Таким чином, винахід і його втілення не обмежуються вищеописаними прикладами, а можуть змінюватись в межах обсягу наведених пунктів. ФОРМУЛА ВИНАХОДУ 15 20 25 30 35 40 45 50 55 60 1. Спосіб обробляння частинок рудного концентрату, що містить цінний метал і має щонайменше компоненти, які містять миш'як і сірку, за яким здійснюють: випалювання частинок концентрату на першому етапі (1) з низьким потенціалом кисню для видалення з концентрату миш'яку, обробляння відхідного газу, що виходить з першого етапу випалювання (1), щоб видалити з нього компонент (2), багатий на кальцин і сульфід, випалювання кальцину, направленого з першого етапу випалювання, у другому етапі випалювання (3) з надлишком кисню, обробляння відхідного газу, що виходить з другого етапу випалювання, для відокремлення кальцину і компонента другого оброблюваного газу (4), згоряння компонентів оброблюваного газу (2, 4), і подання оброблюваного газу у наступні етапи - охолодження і видалення пилу, який відрізняється тим, що додатково включає створення газової суміші з компонентів, першого оброблюваного газу (2) і другого оброблюваного газу (4), який являє собою теплий газ-окислювач, що містить кисень, і догоряння названої газової суміші у камері догоряння (6), причому в процесі догоряння зводять названий компонент першого оброблюваного газу (2), багатий на сульфід, і названий компонент другого оброблюваного газу (4) як газ-окислювач, для того, щоб розкласти SO3 у газовій суміші і зменшити його кількість у газі (7), що виходить з камери догоряння, і знизити ризик утворення наносів і корозії у цій камері і на наступних етапах, і передачу відхідного газу (7) на наступні етапи - охолодження і видалення пилу (8-11). 2. Спосіб за п. 1, який відрізняється тим, що вводять додаткове повітря після згоряння (12) у камеру догоряння вслід за зоною основної реакції після згоряння (Z), щоб запобігти утворенню SO3. 3. Спосіб за п. 1 або 2, який відрізняється тим, що час обробки газу у камері догоряння (6) вибирають достатньо довгим, щоб забезпечити повне згоряння всіх легкоокиснених сполук, таких як сірководень, натуральний сульфід, сульфід миш'яку, натуральний миш'як, що містяться у газовій суміші. 4. Спосіб за п. 3, який відрізняється тим, що достатньо довгий час обробки забезпечують завдяки достатньому обсягу камери догоряння (6). 5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що має етап регулювання температури у камері догоряння. 6. Спосіб за п. 5, який відрізняється тим, що етап регулювання температури у камері догоряння (6) включає безпосереднє введення охолодної води (13) у цю камеру (6). 7. Спосіб за п. 5 або 6, який відрізняється тим, що етап регулювання температури у камері догоряння (6) включає непряме охолодження стінок цієї камери (6) парою для утримання температури стінок вище температури конденсації As2O3 або SO3. 8. Спосіб за п. 7, який відрізняється тим, що назване непряме охолодження здійснюють радіаційним охолоджувачем (14), створеним конструкцією стінок (15) камери догоряння (6) з подвійною оболонкою, в якій протікає пара, завдяки чому гарячий газ всередині камери (6) випромінюванням перетворює насичену пару у перегріту пару. 9. Спосіб за п. 8, який відрізняється тим, що тепло відновляють за допомогою перегрітої пари для внутрішнього або зовнішнього використання енергії. 10. Спосіб за будь-яким з пп. 1-9, який відрізняється тим, що перший етап випалювання (1) здійснюють у першому реакторі псевдорозрідженого шару (16), а другий етап випалювання здійснюють у другому реакторі псевдорозрідженого шару (17). 6 UA 105456 C2 5 10 15 20 25 30 35 40 45 50 55 60 11. Спосіб за п. 10, який відрізняється тим, що він включає отримування тепла з псевдорозрідженого шару першого реактора (16). 12. Спосіб за п. 10 або 11, який відрізняється тим, що включає отримування тепла з псевдорозрідженого шару другого реактора (17). 13. Спосіб за будь-яким одним з пп. 1-12, який відрізняється тим, що відхідний газ, який виходить з першого етапу випалювання (1), відокремлюють щонайменше одним першим циклоном-сепаратором (18). 14. Спосіб за будь-яким з пп. 1-13, який відрізняється тим, що відхідний газ, який виходить з другого етапу випалювання (3), відокремлюють щонайменше одним другим циклономсепаратором (19). 15. Спосіб за будь-яким з пп. 1-14, який відрізняється тим, що компонент другого оброблюваного газу (4), який змішують з компонентом першого оброблюваного газу (2), є гарячим, температура компонента другого оброблюваного газу (4) є переважно близько 650700 °C, щоб забезпечити швидку реакцію з компонентом першого оброблюваного газу (2). 16. Спосіб за будь-яким з пп. 2-15, який відрізняється тим, що додатковий випалювальний газ (12) попередньо нагрівають до температури щонайменш 200 °C, переважно за допомогою охолоджувальних конвеєрів або охолоджувачів кальцину. 17. Спосіб за будь-яким з пп. 1-16, який відрізняється тим, що на другому етапі випалювання (3) кальцин повністю випалюють. 18. Спосіб за будь-яким одним з пп. 1-17, який відрізняється тим, що цінним металом є будьякий вибраний з платинової групи, золота, срібла, міді або цинку. 19. Пристрій для обробляння частинок рудного концентрату, що містить цінний метал і має щонайменше компоненти миш'яку і сірки, який включає: перший випалювальний реактор (16), який працює на низькому потенціалі кисню для видалення з концентрату миш'яку, перший сепаратор (18), виконаний так, щоб отримувати відхідний газ з першого випалювального реактора і відокремлювати від нього компонент першого оброблюваного газу (2), багатого на кальцин і сульфід, другий випалювальний реактор (17), виконаний так, щоб отримувати кальцин з першого випалювального реактора (16) і з першого сепаратора (18), причому цей другий випалювальний реактор працює з надлишком кисню, другий сепаратор (19), влаштований, щоб отримувати відхідний газ з другого випалювального реактора і відокремлювати від нього кальцин і компонент другого оброблюваного газу (4), засіб для догоряння компонентів оброблюваного газу (2, 4), і обладнання для охолодження і видалення пилу (8-11) і подальшої роботи з оброблюваним газом, який відрізняється тим, що додатково включає засіб для створення газової суміші з компонентів першого оброблюваного газу (2) і другого оброблюваного газу (4), і яка є теплим газом-окислювачем, що містить кисень, а вказаний засіб для догоряння, включає камеру догоряння (6) для названої газової суміші, і ця камера працює із згаданим зведеним і багатим на сульфід компонентом першого оброблюваного газу (2) і згаданим компонентом другого оброблюваного газу (4) як окислювачем для розкладання SO3 у газовій суміші, щоб зменшити вміст SO3 y газі (7), що виходить з камери догоряння, і знизити ризик утворення наносів і корозії у цій камері і подальшому обладнанні для охолодження газу і видалення з нього пилу (8-11). 20. Пристрій за п. 19, який відрізняється тим, що включає перший трубопровід (20) для проведення компонента першого оброблюваного газу (2) з першого сепаратора (18) до камери догоряння (6), а засіб для створення газової суміші включає множину з'єднань (21) у кількох позиціях уздовж першого трубопроводу (20) для введення компонента другого оброблюваного газу (4) через ці з'єднання (21) у потік компонента першого оброблюваного газу (2). 21. Пристрій за п. 19 або 20, який відрізняється тим, що камера догоряння (6) має першу частину (22), що створює камеру реакції, в яку подається газова суміш; другу частину (23), яка має засіб для введення додаткового випалювального повітря (12); і третю частину (24), з якої газ виходить з камери 6. 22. Пристрій за будь-яким з пп. 19-21, який відрізняється тим, що камера догоряння (6) включає засіб охолодження для регулювання температури в камері. 23. Пристрій за п. 22, який відрізняється тим, що засіб охолодження має насадку для розприскування води (25), щоб вводити охолоджувальну воду (13) у камеру догоряння (6) для безпосереднього охолодження. 24. Пристрій за п. 22 або 23, який відрізняється тим, що засіб охолодження включає радіаційний охолоджувач (14), створений структурою з подвійними оболонками (15) стінок 7 UA 105456 C2 5 камери догоряння (6) для непрямого охолодження її стінок парою, що протікає між цими оболонками. 25. Пристрій за будь-яким з пп. 19-24, який відрізняється тим, що він має перший теплообмінник (26) для екстракції тепла з першого реактора псевдорозрідженого шару (16). 26. Пристрій за будь-яким з пп. 19-25, який відрізняється тим, що він включає другий теплообмінник (27) для екстракції тепла з псевдорозрідженого шару другого реактора (17). 27. Пристрій за будь-яким з пп. 19-26, який відрізняється тим, що включає третій теплообмінник (28) для відновлення тепла з перегрітої пари, генерованої радіаційним охолоджувачем (14), для внутрішнього або зовнішнього використання енергії. Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess and plant for treating ore concentrane particles containing valuable metal

Автори англійськоюHolmstrom, Ake, Lundholm, Karin, Berg, Gunnar, Guntner, Jochen

Автори російськоюГольмстрем Аке, Лундгольм Карин, Берг Гуннар, Гюнтнер Йохен

МПК / Мітки

МПК: C22B 1/02, C22B 11/02

Мітки: містить, концентрату, рудного, цінний, частинок, метал, спосіб, пристрій, обробляння

Код посилання

<a href="https://ua.patents.su/10-105456-sposib-i-pristrijj-dlya-obroblyannya-chastinok-rudnogo-koncentratu-shho-mistit-cinnijj-metal.html" target="_blank" rel="follow" title="База патентів України">Спосіб і пристрій для обробляння частинок рудного концентрату, що містить цінний метал</a>

Попередній патент: Пристрій для контролю даних комп’ютерних пристроїв телекомунікаційної системи, що функціонують у класі лишків

Наступний патент: Спосіб нагрівання води нагрітими речовинами, що утворилися від згоряння палива, за допомогою металевої деталі

Випадковий патент: Глушник шуму газового струменя