Спосіб підвищення глибини проникнення кисневого струменя

Номер патенту: 106548

Опубліковано: 10.09.2014

Автори: Відер Курт, ШЕНК Йоханнес-Леопольд, Плауль Ян-Фрідеманн, КЕППЛІНГЕР Леопольд Вернер, Вурм Йоханн, Мілльнер Роберт

Формула / Реферат

1. Спосіб підвищення глибини проникнення кисневого струменя технічно чистого кисню, що входить з об'ємною витратою і масовою витратою у засипку агрегату для виплавки чавуну, переважно плавильно-відновного агрегата/плавильного газифікатора або доменної печі з кисневим дуттям, за допомогою кисневої фурми для газифікації наявних в засипці вуглецевих носіїв, який відрізняється тим, що при незмінній масовій витраті об'ємну витрату кисневого струменя збільшують шляхом збільшення діаметра кисневої фурми, причому температуру кисневого струменя підвищують при незмінній швидкості потоку.

2. Спосіб за п. 1, який відрізняється тим, що температуру кисневого струменя підвищують за допомогою одного окремого або декількох з вказаних нижче способів в комбінації:

- спалювання твердого, рідкого або газоподібного палива з киснем над пальником і змішування одержуваного при цьому гарячого газу з киснем,

- змішування кисню з парою і/або гарячим азотом в камері змішувача або в місці вдування,

- застосування непрямих теплообмінників,

- попередній нагрів кисню за допомогою плазмового пальника і змішування із заздалегідь не нагрітим в такий спосіб киснем.

3. Спосіб за п. 1 або 2, який відрізняється тим, що кисневий струмінь входить у засипку при вхідному тиску, при цьому вхідний тиск при незмінній масовій витраті зменшують.

4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що температура кисневого струменя, що входить у засипку, складає щонайменше 200 °C, переважно щонайменше 250 °C.

5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що швидкість потоку кисневого струменя, що входить у засипку, знаходиться в діапазоні від 100 м/с до швидкості звуку, переважно в діапазоні 150-300 м/с.

6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що разом з кисневим струменем здійснюють подачу через насадки вуглецевих носіїв у твердій або рідкій, або газоподібній формі у кисневий струмінь перед зоною циркуляції, що утворюють на ділянці входу кисневого струменя у засипку, і/або в зону циркуляції.

Текст

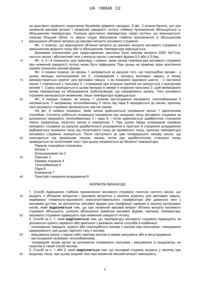

Реферат: Спосіб підвищення глибини проникнення кисневого струменя технічно чистого кисню, що входить з об'ємною витратою і масовою витратою у засипку агрегату для виплавки чавуну, переважно плавильно-відновного агрегата/плавильного газифікатора або доменної печі з кисневим дуттям, для газифікації наявних у засипці вуглецевих носіїв, причому відношення об'ємної витрати до масової витрати кисневого струменя збільшується. UA 106548 C2 (12) UA 106548 C2 UA 106548 C2 5 10 15 20 25 30 35 40 45 50 55 60 Галузь техніки Винахід стосується способу підвищення глибини проникнення кисневого струменя технічно чистого кисню для газифікації наявних у засипці вуглецевих носіїв, що входить з об'ємною витратою і масовою витратою у засипку агрегату для виплавки чавуну. Рівень техніки При виготовленні чавуну в агрегаті для виплавки чавуну, як, наприклад, в доменній печі або плавильно-відновному агрегаті, як, наприклад, в плавильному газифікаторі, використовуваному в способах COREX® або FINEX®, отримують відновний газ шляхом газифікації вуглецевих носіїв при вдуванні гарячого повітря або кисневого струменя. За допомогою цього відновного газу відбувається відновлення носіїв заліза, і потім отриманий відновлений метал розплавляється у чавун. В плавильних газифікаторах, використовуваних у способах COREX® або FINEX®, кисневі сопла (фурми) вбудовані по колу плавильного газифікатора між горном (подом) і підстільним шаром залишків, що обвуглилися, (залишків ректифікації вугілля) плавильного газифікатора щоб кисень для газифікації вуглецю для генерації відновного газу і надання енергії, потрібної для плавлення вуглецевих носіїв, вдувати у засипку плавильного газифікатора по можливості рівномірно по об'єму плавильного газифікатора. При розплавленні вуглецевих носіїв виникають рідкий чавун і рідкі шлаки. При цьому як під позначається ділянка плавильного газифікатора нижче кисневих насадок, в якій не відбувається протікання через відновний газ. У поді знаходяться рідкий чавун, рідкий шлак і частина залишків ректифікації вугілля. Як залишки ректифікації вугілля позначаються термічно дегазовані вуглецеві носії. Терміном "підстільний шар залишків ректифікації вугілля" (Charbett) позначається ділянка в плавильному газифікаторі, яка знаходиться вище кисневих фурм, він містить, разом з рідким чавуном і рідким шлаком, а також залишком ректифікації вугілля, нерозплавлені і частково відновлені вуглецеві носії і присадки. Через шар залишків ректифікації вугілля протікає відновний газ, який утворюється при перетворенні введеного кисню. Введені у плавильний газифікатор через кисневі фурми кисневі струмені утворюють всередині плавильного газифікатора так звану зону циркуляції, в якій вже відбувається газифікація вуглецевих носіїв, причому вже виникає відновний газ. При цьому під зоною циркуляції розуміється вихрова зона перед кисневими фурмами, в якій виникає відновний газ з кисню і вуглецевих носіїв. При цьому поняття "Вихрова зона" відображає високотурбулентні, подібні до вихрового шару, умови течії в області зони циркуляції. Вхідний кисневий струмінь формує каверну в засипці шару залишків ректифікації вугілля. Каверна виникає за рахунок імпульсу вхідного кисневого струменя і реакції газифікації кисню із залишком ректифікації вугілля. Область каверни позначається як зона циркуляції. Зона циркуляції має, у порівнянні з шаром залишків ректифікації вугілля, який представляє псевдозріджений (киплячий) шар, помітно вищу міру пустот. Зона циркуляції продовжується згідно з розташуванням кисневих фурм за об'ємом плавильного газифікатора всередині плавильного газифікатора в горизонтальній площині. Площа поперечного перерізу, яка при розгляді зверху утворена довжиною зони циркуляції, позначається також як активна кільцева площа, причому у понятті "Активна кільцева площа" "активна" стосується того, що дренаж рідкого чавуну і рідкого шлаку, зважаючи на міру пустот зони циркуляції, здійснюється особливо добре через зону циркуляції, і що виникаючий із-за газифікації вуглецевих носіїв відновний газ із зони циркуляції вводиться у шар залишків ректифікації вугілля. Ширина активної кільцевої площі визначається за допомогою протяжності по довжині зони циркуляції і, тим самим, за допомогою глибини проникнення кисневого струменя. Також в доменній печі, в якій через відповідно розподілені по колу доменної печі сопла, які також називаються фурмами, вдувається гаряче повітря або кисень, в зоні фурм утворюються зони циркуляції з активними кільцевими площами. Для шару залишків ректифікації вугілля плавильного газифікатора при звичайному застосуванні кисневого струменя з технічно чистого кисню з температурою між -15ºС і +45ºС і на основі меншого, у порівнянні з експлуатованими з гарячим дуттям доменними печами, діаметру використовуваних кисневих фурм, у порівнянні з наявним в експлуатованій з гарячим дуттям доменній печі стаціонарним шаром, одержується помітно менша глибина проникнення кисневого струменя у засипку. Тим самим із-за коротшої або вужчої зони циркуляції в шарі залишків ректифікації вугілля виходить порівняно менша, у порівнянні з експлуатованою з гарячим дуттям доменною піччю, активна кільцева площа по колу плавильного газифікатора, через що газопроникність для відновного газу в шарі залишків ректифікації вугілля або дренаж рідкого чавуну і рідкого шлаку у під порівняно гірші. Крім того, у порівнянні з експлуатованими з коксом доменними печами, за рахунок використання кускового вугілля і/або брикетів вугілля як вуглецевих носіїв гідравлічний поперечник матриці залишків ректифікації вугілля у плавильному 1 UA 106548 C2 5 10 15 20 25 30 35 40 45 50 55 60 газифікаторі зменшується, через що стікання рідкого чавуну і рідкого, особливо високов'язкого, шлаку ускладнюється, що може привести до перешкод із-за зворотного підпору рідкого чавуну і/або рідкого шлаку перед кисневими фурмами. Збільшення глибини проникнення кисневого струменя у засипку, як в експлуатованій з киснем доменній печі, так і в плавильному газифікаторі, підвищило б активну площу і, тим самим, поліпшило б стікання рідкого чавуну і рідкого шлаку. Відновний газ тече в основному вгору. У напрямі протікання відновного газу після зони циркуляції, тобто вище за зону циркуляції, в засипці плавильного газифікатора або доменній печі виникають небажані флюїдизовані ділянки, які також називаються ділянками утворення пухирів або каналів. На цих ділянках деяка кількість газу входить під високим тиском у засипку з твердих матеріалів, і виникаюча суміш твердих матеріалів і газу поводиться як флюїд. Утворення флюїдизованих ділянок є небажаним, тому що воно може привести до так званих проривів крізь засипку плавильного газифікатора або доменної печі. Прориви приводять до раптово зростаючих змін газового потоку, пилового навантаження і утворення газу, що виводиться з плавильного газифікатора або доменної печі, що робить режим таких агрегатів важко керованим. Крім того, при проривах виносяться частинки з плавильного газифікатора або доменної печі у магістралі для виведення відновного газу або доменного (колошникового) газу. Крім того, флюїдизовані ділянки небажані, оскільки із-за них виникають перешкоди оптимальному напряму фаз газу і твердого матеріалу. На флюїдизованих ділянках може статися змішування матеріалу з верхньої і нижньої ділянки шару залишків ректифікації вугілля так, наприклад, окисел заліза з верхньої ділянки шару залишків ректифікації вугілля потрапляє у нижню ділянку шару залишків ректифікації вугілля, і остаточно відновлене і частково вже розплавлене залізо з нижньої ділянки шару залишків ректифікації вугілля транспортується у його верхню ділянку. При введенні великої кількості газу, конкретніше за більшу кількість кисню, у засипку, в плавильному газифікаторі і в доменних печах, експлуатованих з киснем, при тій же глибині проникнення зростає небезпека виникнення флюїдизованих ділянок. Якщо глибина проникнення кисневого струменя по відношенню до основного стану збільшується, то певна кількість газу може виділятися через збільшену у порівнянні з основним станом площу із зони циркуляції у засипку. Відповідно, умови тиску по сусідству з кисневими фурмами, що ведуть до утворення флюїдизованих ділянок, у порівнянні з основним станом, виникають рідше за простором і за часом, і як результат, флюїдизовані ділянки по сусідству з кисневими фурмами стають меншими по величині і менш частішими. У плавильному газифікаторі на ділянці введення кисневого струменя у засипку, тобто в зоні циркуляції, на основі високої швидкості течії - яка у порівнянні з доменною піччю набагато вища - хімічного і термічного розширення і на основі меншої величини залишків ректифікації вугілля, у порівнянні з середньою величиною коксу в доменній печі, має місце вихрова зона. Згідно з відомими закономірностями практично не досягається підвищення глибини проникнення із-за вищої швидкості потоку кисневого струменя. Підвищення швидкості потоку кисневого струменя привело б до механічної напруги в залишках ректифікації вугілля. Механічна напруга, із-за імпульсної передачі між частинками кисневого струменя і компонентів шару залишків ректифікації вугілля - тобто залишків ректифікації вугілля - а також, як наслідок, із-за імпульсної передачі між самими компонентами підстільного шару залишків ректифікації вугілля. За рахунок викликаної імпульсною передачею або обумовленої цим механічної напруги стирання або руйнування у вихровій зоні утворюється більше дрібної фракції. Для руйнування залишків ректифікації вугілля визначальним параметром є переносимий на одиницю площі питомий імпульс. Характеристичною величиною для цього є імпульсна енергія (імпульс сили), яка є питомим імпульсом, віднесеним до одиниці поверхні. Проте більша кількість дрібної фракції у вихровій зоні призводить до зниження гідравлічного поперечника вихрової зони в зоні циркуляції, що, у свою чергу, погіршує стікання рідкого чавуну і рідкого шлаку через активну кільцеву площу. В разі стаціонарного шару в доменній печі підвищення глибини проникнення може досягатися за рахунок підвищення швидкості кисню. При цьому існує істотна відмінність між експлуатованою з гарячим дуттям доменною піччю і експлуатованою з киснем доменною піччю. Глибина проникнення кисневого струменя в разі експлуатованої з кисневим дуттям доменної печі, у порівнянні з глибиною проникнення гарячого повітря експлуатованої з гарячим дуттям доменної печі тієї ж продуктивності, помітно нижча. Це пояснюється тим, що масова витрата газу, що вводиться, при кисневому потоці менша, оскільки в цьому випадку не вводиться, як при гарячому дутті, разом з необхідною кількістю кисню, велика кількість азоту. В разі експлуатованої з киснем доменної печі для досягнення глибини проникнення, яка має місце в 2 UA 106548 C2 5 10 15 20 25 30 35 40 45 50 55 експлуатованій з гарячим дуттям доменній печі тієї ж продуктивності, швидкість кисню, у порівнянні з швидкістю гарячого дуття, повинна була б підвищуватися, проте це, як описано вище, могло б привести до підвищеного механічного руйнування коксу в печі внаслідок передачі імпульсу і, відповідно, із-за утворення дрібної фракції, до пониженої газопроникності стаціонарного шару в доменній печі. Cутність винаходу Технічна задача Задачею даного винаходу є представити спосіб для введення кисневого струменя у засипку агрегату для виплавки чавуну, при якому усуваються відмічені вище недоліки. Технічне рішення Ця задача вирішується способом підвищення глибини проникнення технічно чистого кисню, що входить з об'ємною витратою і масовою витратою у засипку агрегату для виплавки чавуну кисневого струменя, для газифікації наявних в засипці вуглецевих носіїв, який відрізняється тим, що відношення об'ємної витрати до масової витрати кисневого струменя збільшується. Технічно чистий кисень має вміст кисню щонайменше 85 об'ємних %, особливо переважно щонайменше 90 об'ємних %. Переважним чином агрегат для виплавки чавуну є плавильно-відновним агрегатом, як, наприклад, плавильний газифікатор або доменна піч з кисневим дуттям. Переважні результати винаходу Глибина проникнення підвищується за рахунок того, що відношення об'ємної витрати до масової витрати збільшується. Масова витрата і об'ємна витрата відносяться до заданого робочого стану; таким чином, масова витрата і об'ємна витрата маються на увазі при тиску і температурних умовах, які мають місце при даному робочому стані. За рахунок підвищення глибини проникнення кисневого струменя у засипку збільшується активна кільцева площа плавильного газифікатора. Тим самим одержується знижена швидкість потоку відновного газу, коли останній протікає вгору через шар залишків ректифікації вугілля. Тим самим, з одного боку, зменшується типове для наявних в плавильному газифікаторі вихрових шарів, проте небажане утворення пухирів, а з іншого боку, покращується тепло- і масообмін між відновним газом і засипкою у плавильному газифікаторі. Збільшується суттєва для стікання рідкого чавуну і рідкого шлаку площа, завдяки чому знижується зворотний підпір цих рідин, критичний для кисневих фурм, застосовних для введення кисневого струменя у плавильний газифікатор. До того за рахунок відповідного винаходу підвищення глибини проникнення кисневого струменя створюються кращі металургійні умови в робочому просторі (поді) печі - наприклад, покращуваний фазообмін між твердою і рідкою фазами шлаку і чавуну - і, у порівнянні з меншою глибиною проникнення, покращувані умови випуску металу - виникає менше перешкод в процесі випуску. Переважно, при незмінній масовій витраті підвищується об'ємна витрата. В цьому випадку в одиницю часу у засипку вводиться незмінна кількість кисню. Незмінну масову витрату слід розуміти у виробничо-технічному сенсі, при цьому він включає виникаючі із-за регулювання до заданого робочого стану - як визначається, наприклад, за допомогою даної продуктивності плавки, потрібного тепла, типу використовуваної сировини, тиску, температури, - коливання порядку +/-10 % від значення, яке є бажаним при заданому робочому стані. Кисневий струмінь вводиться у засипку із швидкістю потоку. Згідно з одною формою виконання відповідного винаходу способу температура кисневого струменя підвищується. За рахунок підвищення температури збільшується відношення об'ємної витрати до масової витрати. Переважним чином, можна, за допомогою пов'язаного з цим введення енергії в агрегат для виплавки чавуну, заощадити іншим чином здійснюване введення енергії, наприклад, через подачу палива в агрегат для виплавки чавуну. Згідно з іншою формою виконання відповідного винаходу способу температура кисневого струменя при незмінній швидкості потоку підвищується. При цьому незмінну швидкість потоку слід розуміти у виробничо-технічному сенсі, що включає виникаючі із-за регулювання до заданого робочого стану коливання порядку +/-10 % від значення, яке є бажаним при заданому робочому стані. За рахунок заходів, які дозволяють зберегти незмінною швидкість потоку, обумовлений швидкістю потоку імпульс кисневого струменя підтримується постійним. При збільшеній глибині 3 UA 106548 C2 5 10 15 20 25 30 35 40 45 50 55 60 проникнення і площі входу енергія імпульсу тоді знижується. Тим самим відповідно утворюється менше дрібної фракції. Для того, щоб при підвищеній відносно вихідного значення температурі кисневого струменя при незмінній швидкості потоку гарантувати постійну масову витрату, хоча при підвищенні температури знижується щільність кисневого струменя, діаметр кисневих фурм, що підлягають використанню при підвищеній температурі, виконується відповідно великим. Крім того, доцільно, кисневі фурми всередині ізолювати або трубопровід подачі кисню до кисневих фурм ізолювати і/або виконати так, щоб втрати тепла були мінімальними. Для підвищення температури кисневого струменя він перед входом у засипку агрегату для виплавки чавуну заздалегідь нагрівається. Це може здійснюватися за допомогою одного окремого або декількох з вказаних нижче способів в комбінації: - Спалювання твердого, рідкого або газоподібного палива - наприклад, технологічні гази, що виділяються в процесі виплавки чавуну, для якого використовується агрегат для виплавки чавуну, такі як колошниковий газ з відновної шахти; наприклад, природний газ - з киснем над пальником, і змішування отримуваного при цьому гарячого газу з киснем. Переважним чином, змішування в цьому випадку відбувається з киснем в камері згорання пальника, щоб мінімізувати температурний вплив на облицювання трубопроводів, що направляють кисень. - Змішування кисню з парою і гарячим азотом в камері змішувача або в місці вдування. - Застосування непрямих теплообмінників, наприклад - при попередньому нагріві за допомогою використання відхідного тепла технологічних газів COREX®/FINEX®, - при попередньому нагріві за допомогою пари, - при попередньому нагріві за допомогою інших теплоносіїв, таких як, наприклад, маслотеплоносій або азот, - при попередньому нагріві за допомогою гарячих димових газів із згорання палива. Це може здійснюватися також за допомогою гарячих димових газів з існуючих установок, таких як установки для сушіння вугілля, відновні газові печі, енергетичні установки. При попередньому нагріві парою можуть, наприклад, використовуватися конденсаційні теплообмінники або теплообмінники на основі протитиску пари. Джерела пари повинні в будьякому разі демонструвати високу доступність. Доставка нагрітого кисню може здійснюватися безпосередньо від використовуваної для його надання установки генерації кисню. Також може використовуватися виникаючий в установці генерації кисню нагрітий кисень, а саме, з додатковим нагрівом або без нього. При цьому, згідно з відповідним винаходу одним варіантом виконання кисень в установці для генерації кисню нагрівається за допомогою непрямого теплообміну кисню з гарячим повітрям процесу генерації кисню. Згідно з іншим варіантом виконання кисень нагрівається за допомогою адіабатичного стискання газоподібного кисню. Нагрівання кисню може здійснюватися також двоетапним способом, при цьому, наприклад, спочатку здійснюється попередній нагрів, наприклад, до 100-150ºС при низькому тиску кисню, а потім виконується адіабатичне стискання приблизно до 300ºС. Попередній нагрів кисню може, згідно з іншою формою виконання відповідного винаходу способу, також відбуватися за допомогою попереднього нагріву кисню за допомогою плазмового пальника і змішення із заздалегідь не нагрітим в такий спосіб киснем. Переважним чином, кисень нагрівається за допомогою відхідного тіла установки генерації кисню і/або відхідного тепла енергетичної установки. При цьому як установка генерації кисню в першу чергу розуміється повітряний сепаратор (ASU). У такому ASU є велика кількість компресорів, таких як головний повітряний компресор (МАС), що підтискає повітряний компресор (ВАС). Спеціально в енергетичних установках комбінованого циклу є газові турбіни, які пов'язані з повітряними компресорами. Нижче по потоку таких компресорів в установках генерації повітря або енергетичних установках за рахунок стискання виникає нагрітий газ, тепло якого як відхідне тепло віддається у довкілля. Це відхідне тепло переважним чином використовується для нагріву кисню, який вводиться у стаціонарний шар плавильного газифікатора. Підвищення температури кисневого струменя приводить до зменшення потреби у вуглецевих носіях для надання енергії, потрібної для розплавлення носіїв заліза. За рахунок цього процес виготовлення чавуну стає економічнішим, і зменшуються конкретні види емісій, зокрема, СО2, при виготовленні чавуну. Кисневий струмінь входить у засипку при вхідному тиску, який вибирається таким чином, що може долатися втрата тиску, яка виникає при протіканні відновного газу, що утворюється при 4 UA 106548 C2 5 10 15 20 25 30 35 40 45 50 55 60 перетворенні кисню, через шар залишків ректифікації вугілля до заспокійливої (демпфувальної) камери. Згідно з формою виконання відповідного винаходу способу, вхідний тиск при незмінній масовій витраті зменшується. Для того, щоб забезпечити подальше протікання процесу виплавки чавуну, при цьому одночасно, наприклад, знижується тиск у демпфувальній камері, або шар залишків ректифікації вугілля, з метою зменшення втрати тиску, зменшується. За рахунок зменшення вхідного тиску може досягатися вища об'ємна витрата при незмінній масовій витраті. При цьому незмінну масову витрату слід розуміти у виробничо-технічному сенсі, що включає у себе виникаючі із-за регулювання до заданого робочого стану коливання порядку +/-10 % від значення, яке є бажаним при заданому робочому стані. Для того, щоб при зниженому відносно вихідного значення вхідному тиску кисневого струменя гарантувати незмінну масову витрату, хоча при зменшенні тиску знижується густина кисневого струменя, діаметр кисневих фурм, що підлягають використанню при зниженому тиску, виконується відповідно великим. Переважним чином, температура кисневого струменя, що входить у засипку, складає щонайменше 200ºС, переважно щонайменше 250ºС. Переважним чином, швидкість потоку кисневого струменя, що входить у засипку, знаходиться в діапазоні від 100 м/с до швидкості звуку, переважно в діапазоні 150-300 м/с. При цьому мається на увазі швидкість звуку за умов тиску і температури кисню при вході. Нижче 100 м/с існує велика небезпека пошкодження фурм зворотним протіканням рідкого чавуну у фурми. Починаючи від швидкості звуку, виникають високі втрати тиску над кисневими фурмами і високим вжитком енергії для створення тиску, необхідного для такої швидкості. До того ж пов'язаний з такими високими швидкостями великий імпульс кисневого струменя вносить значний вклад до небажаного утворення дрібної фракції. Згідно з переважною формою виконання відповідного винаходу способу, разом з кисневим струменем здійснюється подача через насадки вуглецевих носіїв в твердій, рідкій або газоподібній формі, наприклад, вугілля/масла/власного газу, в кисневий струмінь перед зоною циркуляції, утвореної на ділянці введення кисневого струменя у засипку, і в зону циркуляції. При цьому досягається ефект, який полягає в тому, що за допомогою газифікації цих вуглецевих носіїв в зоні циркуляції утворюється і вводиться у засипку ефективно збільшений об'єм газу у порівнянні з введенням у засипку лише кисневого струменя, - оскільки об'єм газу, що вводиться, складається з вхідного кисневого струменя і газу, що виникає при газифікації, - який називається результуючим газовим струменем. При такій же кількості кисню, що вводиться у засипку, досягається збільшення відношення об'ємної витрати до масової витрати вхідної результуючої газового струменя. Кількості уприскування і чистота кисневого струменя, в який здійснюється уприскування, або у зону циркуляції якого здійснюється уприскування, вибираються таким чином, що результуючий газовий струмінь все ще є технічно чистим киснем. Вугілля подається, наприклад, як вугільний пил. Масло подається, наприклад, тонко розпорошеним. Власний газ переважно заздалегідь нагрівається до температури кисневого струменя. Під власним газом в процесі виплавки чавуну, в якому застосовується кисень, мається на увазі утворений відновний газ або експортний (що виводиться) газ. Дані масової витрати, об'ємної витрати, температури, тиску кисневого струменя, а також значення для масової витрати, об'ємної витрати, температури, тиску кисневого струменя відносяться до місця подачі кисневого струменя у засипку. Короткий опис креслень Короткий опис форм виконання На фіг. 1-3 за допомогою діаграм ілюструються ефекти, що досягаються згідно з винаходом. На фіг. 4, 5 і 6 показано як приклад і схемно, яким чином температура кисневого струменя може бути підвищена при незмінній швидкості потоку. Фіг. 1 показує приклад того, що при збільшенні відношення об'ємної витрати до масової витрати кисневого струменя глибина проникнення кисневого струменя збільшується. Масова витрата є постійною. Фіг. 1 показує для прикладу, що при підвищенні відношення об'ємної 3 витрати до масової витрати приблизно 90 % від майже 0,22 до майже 0,42 м /кг глибина проникнення кисневого струменя зростає приблизно на 15 %. Це стосується обох показаних швидкостей потоку. Фіг. 2 також показує приклад того, що глибина проникнення кисневого струменя у засипку плавильного газифікатора збільшується, якщо відношення об'ємної витрати до масової витрати кисневого струменя збільшується. Масова витрата кисневого струменя залишається незмінною. Для того, щоб при підвищеній температурі кисневого струменя швидкість потоку залишалася такою же, при підвищених температурах застосовується збільшений діаметр кисневих фурм 5 UA 106548 C2 5 10 15 20 25 30 35 40 на кресленні прийнято скорочення Nozzledia (діаметр насадки). З фіг. 2 можна бачити, що при незмінній масовій витраті і незмінній швидкості потоку глибина проникнення збільшується із збільшенням температури. Оскільки зростаюча температура, через густину, що зменшується, означає більший об'єм, то звідси слідує збільшення глибини проникнення із збільшенням відношення об'ємної витрати до масової витрати кисневого струменя. Фіг. 3 показує, що відношення об'ємної витрати до масової витрати кисневого струменя із зменшенням вхідного тиску або із збільшенням температури зменшується. 3 Базовими значеннями для представлених креслень були масова витрата 2200 Нм /год. чистого кисню і абсолютний тиск у випуску кисню з кисневої фурми 5,5 або 4,5 бар. Фіг. 4, 5 і 6 показують для прикладу і схемно, яким чином температура кисневого струменя при незмінній швидкості потоку може бути підвищена. При цьому на правому краю креслення схемно позначені кисневі фурми. Фіг. 4 схемно показує, як кисень 1 нагрівається за рахунок того, що газоподібне паливо - у цьому випадку колошниковий газ 2, отримуваний з процесу виплавки чавуну, в якому використовується агрегат для виплавки чавуну, з не показаної відновної шахти, - з частиною кисню 1 спалюється у пальнику 3, і отриманий при згоранні гарячий газ змішується з незгорілим киснем 1. Суміш знаходиться в цьому випадку в камері 4 згорання пальника 3, щоб мінімізувати вплив температури на облицювання трубопроводів, що направляють кисень. Тиск кисневого струменя залишається незмінним, лише температура підвищується. Фіг. 5 показує схемно, як кисень 1 шляхом застосування непрямого теплообмінника 5 нагрівається. У непрямому теплообміннику 5 тепло від пари 6 передається до кисню, причому тиск кисневого струменя залишається тим же самим. На фіг. 6 схемно показано, яким чином здійснюється нагрівання кисню 1 двоетапним способом. Спочатку робиться попереднє нагрівання при низькому тиску кисневого струменя за допомогою непрямого теплообмінника 5 і пара 6, і потім здійснюється адіабатичне стискання такого заздалегідь нагрітого кисню в компресорі 7. При цьому перед попереднім нагрівом кисневого струменя за рахунок адіабатичного розширення в пристрої 8 створення розрідження відбувається зниження тиску від початкового тиску до проміжного тиску, причому температура кисневого струменя знижується. Після наступного за цим попереднього нагріву кисню, що знаходиться під проміжним тиском, кисень потім при адіабатичному стисканні знову приводиться на початковий тиск і при цьому нагрівається до бажаної температури. Перелік позиційних позначень Кисень 1 Колошниковий газ 2 Пальник 3 Камера згорання 4 Теплообмінник 5 Пара 6 Компресор 7 Пристрій створення розрідження 8 ФОРМУЛА ВИНАХОДУ 45 50 55 60 1. Спосіб підвищення глибини проникнення кисневого струменя технічно чистого кисню, що входить з об'ємною витратою і масовою витратою у засипку агрегату для виплавки чавуну, переважно плавильно-відновного агрегата/плавильного газифікатора або доменної печі з кисневим дуттям, за допомогою кисневої фурми для газифікації наявних в засипці вуглецевих носіїв, який відрізняється тим, що при незмінній масовій витраті об'ємну витрату кисневого струменя збільшують шляхом збільшення діаметра кисневої фурми, причому температуру кисневого струменя підвищують при незмінній швидкості потоку. 2. Спосіб за п. 1, який відрізняється тим, що температуру кисневого струменя підвищують за допомогою одного окремого або декількох з вказаних нижче способів в комбінації: - спалювання твердого, рідкого або газоподібного палива з киснем над пальником і змішування одержуваного при цьому гарячого газу з киснем, - змішування кисню з парою і/або гарячим азотом в камері змішувача або в місці вдування, - застосування непрямих теплообмінників, - попередній нагрів кисню за допомогою плазмового пальника і змішування із заздалегідь не нагрітим в такий спосіб киснем. 3. Спосіб за п. 1 або 2, який відрізняється тим, що кисневий струмінь входить у засипку при вхідному тиску, при цьому вхідний тиск при незмінній масовій витраті зменшують. 6 UA 106548 C2 5 4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що температура кисневого струменя, що входить у засипку, складає щонайменше 200 °C, переважно щонайменше 250 °C. 5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що швидкість потоку кисневого струменя, що входить у засипку, знаходиться в діапазоні від 100 м/с до швидкості звуку, переважно в діапазоні 150-300 м/с. 6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що разом з кисневим струменем здійснюють подачу через насадки вуглецевих носіїв у твердій або рідкій, або газоподібній формі у кисневий струмінь перед зоною циркуляції, що утворюють на ділянці входу кисневого струменя у засипку, і/або в зону циркуляції. 7 UA 106548 C2 Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for increasing the penetration depth of an oxygen stream

Автори англійськоюKepplinger, Leopold, Werner, Schenk, Johannes, Leopold, Millner, Robert, Plaul, Jan-Fridemann, Wieder, Kurt, Wurm, Johann

Автори російськоюКепплингер Леопольд Вернер, Шенк Йоханнес Леопольд, Милльнер Роберт, Плауль Ян-Фридеманн, Видер Курт, Вурм Йоханн

МПК / Мітки

МПК: F27D 3/16, C21B 13/00, C21B 5/00, C21B 7/16, F27D 3/18

Мітки: кисневого, спосіб, проникнення, підвищення, глибини, струменя

Код посилання

<a href="https://ua.patents.su/10-106548-sposib-pidvishhennya-glibini-proniknennya-kisnevogo-strumenya.html" target="_blank" rel="follow" title="База патентів України">Спосіб підвищення глибини проникнення кисневого струменя</a>

Попередній патент: Спосіб визначення питомої активності радіонуклідів в органах та тканинах риб за їх вмістом у лусці

Наступний патент: Упаковка та спосіб її формування

Випадковий патент: Нелінійний груповий сигнатурний аналізатор на основі регістра зсуву