Спосіб одержання мезопоруватого адсорбенту із мікропоруватого вугілля (варіанти)

Номер патенту: 108785

Опубліковано: 10.06.2015

Автори: Циба Микола Миколайович, Стрелко Володимир Васильович, Сич Наталія Володимирівна, Трихліб Володимир Андрійович

Формула / Реферат

1. Спосіб одержання мезопоруватого адсорбенту із мікропоруватого вугілля, отриманого із шкаралупи кокосового горіха шляхом каталітичної обробки, що включає його просочування розчином принаймні однієї солі лужноземельного або лужного металу, взятої як металвмісний каталізатор, і наступну активацію матеріалу водяною парою при температурі 800-850 °C, який відрізняється тим, що як металвмісний каталізатор використовують органічні солі лужноземельних або лужних металів, просочування розчином солі здійснюють при температурі 110-120 °C впродовж 2 годин при масовому співвідношенні метал/вугілля 0,015-0,025:1 і співвідношенні об'ємів сольового розчину і вугілля 1,25:1, причому тривалість активації в атмосфері водяної пари становить 30-40 хвилин.

2. Спосіб за п. 1, який відрізняється тим, що як мікропорувате вугілля, використовують, головним чином, промислове вугілля AquaCarb 607C.

3. Спосіб за п. 1, який відрізняється тим, що як металвмісний каталізатор використовують переважно ацетат натрію.

4. Спосіб одержання мезопоруватого адсорбенту із мікропоруватого вугілля, отриманого із шкаралупи кокосового горіха шляхом каталітичної обробки, що включає його просочування розчином принаймні однієї солі лужноземельного або лужного металу, взятої як металвмісний каталізатор, і наступну активацію матеріалу водяною парою при температурі 800-850 °C, який відрізняється тим, що як металвмісний каталізатор використовують органічні солі, лужноземельних або лужних металів, просочування розчином солі здійснюють при температурі 110-120 °C впродовж 2 годин при масовому співвідношенні метал/вугілля 0,015-0,025:1 і співвідношенні об'ємів сольового розчину і вугілля 1,25:1, тривалість активації в атмосфері водяної пари становить 30-40 хвилин, причому перед просочуванням вугілля піддають окислювальній обробці.

5. Спосіб за п. 4, який відрізняється тим, що як мікропорувате вугілля використовують, головним чином, промислове вугілля AquaCarb 607C.

6. Спосіб за п. 4, який відрізняється тим, що як металовмісний каталізатор використовують переважно ацетат натрію.

7. Спосіб за п. 4, який відрізняється тим, що окислювальну обробку здійснюють до одержання катіонообмінної ємності (КОЄ) 1,0-2,5 мг-екв/г.

8.Спосіб за п. 4, який відрізняється тим, що як окислювач використовують азотну кислоту.

9. Спосіб за п. 8, який відрізняється тим, що застосовують переважно 45 %-ний розчин азотної кислоти.

10. Спосіб за п. 4, який відрізняється тим, що як окислювач використовують пероксид водню.

Текст

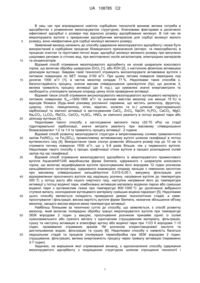

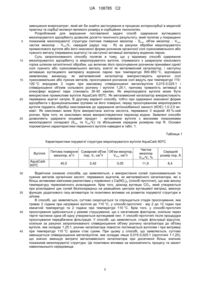

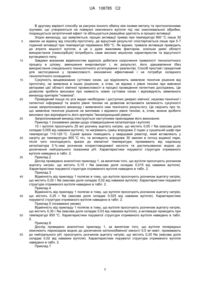

Реферат: Винахід належить до технології одержання мезопоруватого адсорбенту із мікропористого вугілля із шкаралупи кокосового горіха, який використовують в сорбційних процесах біомедичного призначення (ентеросорбція та гемосорбція), очистка та підготовка питної води, адсорбція молекул великого розміру при очистці стічних вод від шкідливих речовин. Заявлений спосіб включає просочування мікропористого вугілля металвмісним каталізатором при масовому співвідношенні метал/вугілля 0,015÷0,025:1 і наступну активацію матеріалу водяною парою при температурі 800-850 °C, причому як металвмісний каталізатор використовують органічні солі лужних або лужноземельних металів, причому просочування ведуть при температурі 110-120 °C впродовж 2 год., а як мікропористе вугілля беруть промислове гранульоване вугілля AquaCarb 607С. UA 108785 C2 (12) UA 108785 C2 UA 108785 C2 5 10 15 20 25 30 35 40 45 50 55 В наш час при впровадженні новітніх сорбційних технологій виникає велика потреба в адсорбентах з розвиненою мезопоруватою структурою. Ключовими факторами в досягненні ефективної адсорбції є розміри пор відносно розміру адсорбованих молекул. В той час як мікропорувате вугілля є прекрасним адсорбуючим матеріалом для сорбції молекул малого розміру, воно неефективне для сорбції молекул великого розміру. Заявлений винахід належить до способу одержання мезопоруватого адсорбенту і може бути використаний в сорбційних процесах біомедичного призначення (ентеро- та гемосорбенти), в процесах очистки та підготовки питної води, адсорбції молекул великого розміру при вилученні шкідливих речовин із стічних вод, при виготовленні носіїв каталізаторів, електродних матеріалів та конденсаторів. Відомий спосіб отримання мезопоруватого адсорбенту на основі шкаралупи кокосового горіха, що включає обробку шкаралупи ZnCl2 [1], або КОН [2], з наступною фізичною активацією діоксидом вуглецю. Завдяки такій технології отримують високопорувате активоване вугілля з 2 питомою поверхнею по БЕТ понад 2100 м /г. При цьому питома поверхня перехідних пор 2 досягає 1000 м /г [1], а частка мезопор складає 71 %. Недоліками таких способів є. багатостадійність процесу, значне масове співвідношення цинк/вугілля (Хр), що досягає 3, велика тривалість процесу активації (до 6 год.), що зумовлює значні енерговитрати та необхідність утилізувати залишки хлориду цинку після проведення активації. Відомий також спосіб отримання високопоруватого мезопоруватого вуглецевого матеріалу з 2 питомою поверхнею Sпит=1600-1900 м /г та значним вмістом мезопор (не менше 15 %) із відходів біомаси (будь-який різновид рослинної сировини, що містить целюлозу, фруктозу, цукрозу, лігнін, геміцелюлозу, хітин, кератин, колаген та ін.) шляхом гідротермальної карбонізації та хімічної активації із застосуванням СаСl2, ZnCl2, NaOH, H3PO4, СаСО3, MgO, Na2CO3, Li2CO3, RbCO3, CeCO3, H2SO4, HNO3 як хімічного реагенту в потоці водяної пари або діоксиду вуглецю [3]. Недоліками такого способу є застосування високого тиску (22-70 кРа) на стадії гідротермальної карбонізації, значні витрати реагенту при масовому співвідношенні біомаса/реагент 1:2 та 1:4 та тривалість процесу активації - 2 години. Відомий спосіб розвитку мезопоруватої структури в імпрегнованому солями тривалентного заліза Fe(NO3)3 та Fe2(SO4)3 промисловому активованому вугіллі шляхом газифікації в потоці вуглекислого газу [4]. Використання таких сполук дозволяє збільшити розмір пор до 10 нм та 2 отримати питому поверхню 1930 м /г, що у 5-8 разів більше, ніж у первинного вугілля. Недоліками такого способу є процес графітизації стінок вугілля в процесі розкладання солей заліза під час газифікації. Відомий спосіб отримання мезопоруватого адсорбенту із мікропоруватого промислового вугілля Aquacarb®1240 виробництва фірми Siemens, одержаного з шкаралупи кокосового горіха, що включає модифікування вугілля просочуванням його впродовж 12 годин розчином кальційвмісного каталізатора, одержаного взаємодією хлориду кальцію з лимонною кислотою при масовому співвідношенні кальцій/вугілля 0,015-0,05:1, вакуумну фільтрацію для відокремлення просоченого вугілля від надлишку розчину, нагрівання вугілля до температури 300 °C у потоці азоту або іншого інертного газу, наступне нагрівання його до температури активації у потоці водяної пари, комбіновану активацію матеріалу водяною парою або сумішшю водяної пари з вуглекислим газом при температурі 800-1000 °C до досягнення вибраного ступеня випалу, охолодження вуглецевого матеріалу сумішшю водяна пара/азот [5]. Недоліками цього способу являються складність проведення деяких технологічних стадій, а саме: просочування і фільтрація, висока вартість вугілля фірми Siemens, незначне збільшення об'єму мезопор, занадто висока верхня межа температури активації. Найбільш близьким за технічною суттю до способу, що заявляється, є спосіб розвитку мезопор, який включає попередню обробку гранул мікропоруватого вугілля при температурі 383К впродовж 2 годин у вакуумі, просочування розчином принаймі однієї із солей лужноземельного або лужного металу з одночасним струшуванням матеріалу, фільтрацію, сушку та наступну активацію в атмосфері аргону або водяної пари при 1123 К впродовж 1-10 годин, промивання отриманих зразків 1М розчином хлористоводневої кислоти та дистильованою водою, фільтрацію та сушку [6]. Недоліками способу є наявність багатьох недоцільних стадій та процесів (попередня термообробка при 383К впродовж 2 годин, струшування, фільтрація), велика енергоємність процесу через тривалу активацію (переважно 3-7 годин). Задачею, на вирішення якої спрямований винахід, є вдосконалення способу одержання мезопоруватого адсорбенту з покращеною структурою шляхом спрощення технології і 1 UA 108785 C2 5 10 15 20 25 зменшення енергозатрат, який міг би знайти застосування в процесах ентеросорбції в медичній практиці та сорбції молекул великого розміру в сорбційних технологіях. Розроблений для вирішення поставленої задачі спосіб одержання вуглецевого мезопоруватого адсорбенту дозволяє досягти технічного результату, який полягає у покращенні показників мезопоруватої структури (питома поверхня мезопор - Sme, об'єм мезопор - Vme, частка мезопор - Vme/Vt, середній радіус пор - R) за рахунок обробки мікропоруватого промислового вугілля або його окисненої форми розчином органічної солі лужноземельного або лужного металу (переважно ацетату) та наступної активації матеріалу водяною парою. Суть запропонованого способу полягає в тому, що у відомому способі одержання мезопоруватого адсорбенту із мікропоруватого вугілля, отриманого з шкаралупи кокосового горіха шляхом каталітичної обробки, що включає його просочування розчином принаймні однієї солі лужного або лужноземельного металу, взятої як металвмісний каталізатор, і наступну активацію вуглецевого матеріалу водяною парою при температурі 800-850 °C, відповідно заявленому винаходу, як металвмісний каталізатор використовують органічні солі лужноземельних або лужних металів, просочування розчином солі ведуть при температурі 110120 °C впродовж 2 годин при масовому співвідношенні метал/вугілля 0,015-0,025:1 і співвідношенні об'ємів сольового розчину і вугілля 1,25:1, причому тривалість активації в атмосфері водяної пари становить 30-40 хвилин. Як мікропорувате вугілля може бути використане промислове вугілля AquaCarb 607C. Як металвмісний каталізатор використовують переважно ацетат натрію. В другому варіанті способу, тобто при одержанні окисненої форми адсорбента з функціональними групами на його поверхні, перед просочуванням мікропорувате вугілля піддають обробці окислювачем до одержання катіонообмінної ємності (КОЄ) 1,0-2,5 мгекв/г. Як окислювач може бути використана азотна кислота, переважно її водний 45 %-ний розчин. Крім того, як окислювач може використовуватися пероксид водню. Заявлені способи дозволяють одержати кінцевий продукт - активоване вугілля з високими показниками мезопоруватої складової (Sme та Vme/Vt) та збільшеним середнім розміром пор R. Основні порометричні характеристики первинного вугілля наведені в табл. 1. Таблиця 1 Характеристики поруватої структури мікропоруватого вугілля AquaCarb 607C Вугілля AquaCarb 607С 30 35 40 45 Питома поверхня Сумарний об'єм Об'єм мезопор, 2 3 3 мезопор, м /г пор, Vt, см /г Vme, см /г 40,5 0,42 0,05 Частка мезопор Vme/Vt, % Середній розмір пор, Å 11,9 8,4 Відмітною ознакою способів, що заявляються, є використання солей лужноземельних та лужних металів органічних кислот, переважно ацетатів, як металвмісного каталізатора, які є більш активними хімічними реагентами у порівнянні з Ca(NO 3)2 (спосіб-прототип), що має високу температуру термохімічного розкладання. Крім того, діоксид вуглецю СО 2, який утворюється при розкладанні цих солей безпосередньо на реакційних центрах вуглецевої матриці, виконує функцію додаткового газу-активатора та позитивно впливає на розвиток поруватої структури в цілому. В способі, що заявляється, суттєво скорочується та спрощується стадія просочування, яка триває 2 години при нагріванні вугілля до 110 °C, у способі-прототипі - від 2 до 12 годин при кімнатній температурі та 2 години при температурі 110 °C. Крім того, у способі-прототипі просочування здійснюється у режимі струшування, що є негативним фактором, оскільки через тертя частинок одна об одну утворюється вуглецевий пил. У способі-прототипі після процедури просочування передбачена фільтрація. У способі, що заявляється, стадія фільтрації відсутня, оскільки за рахунок запропонованого співвідношення об'єму розчину каталізатора до об'єму вугілля, яке складає 1,25:1, розчин каталізатора повністю поглинається вугіллям і при витримці при температурі 110 °C зразок стає сухим. При цьому у способі, що заявляється, суттєво зменшується співвідношення метал/вугілля, яке складає лише 0,015-0,025:1 (прототипі 1:1,25), що значно зменшує витрати металовмісного каталізатора при досягненні більш значних показників мезопоруватої структури. Це позитивно впливає на економічність процесу та захист навколишнього середовища. 2 UA 108785 C2 5 10 15 20 25 30 35 40 45 50 55 В другому варіанті способу за рахунок іонного обміну між іонами металу та протоногенними групами, що утворюються на поверхні окисненого вугілля під час окислювальної обробки, покращується каталітичний ефект та збільшується реакційна здатність в процесі активації. Згідно винаходу, що заявляється, процес активації триває при температурі 800 °C лише 30 хвилин на відміну від способу-прототипу, де відчутний результат спостерігається лише при 5-7 годинній активації при температурі переважно 850 °C. Як відомо, тривала активація приводить до втрати міцності вугілля, а це є дуже важливим фактором, оскільки деякі області використання (гемосорбція) потребують саме високих міцнісних характеристик та відсутності вуглецевого пилу. Завдяки вказаним відмінностям вдалося добитися скорочення тривалості технологічного процесу в цілому, зменшення енерговитрат і, як результат, його здешевлення (без використання спеціального технологічного устаткування і реагентів). Спосіб простий і придатний для застосування у промисловості, економічно ефективний і не потребує складного технологічного оснащення. Сукупність вищевказаних суттєвих ознак, що відрізняють заявлене технічне рішення від прототипу, не виявлена в інших рішеннях, а отже, не відома з рівня техніки при вивченні авторами цієї області хімічної промисловості в процесі проведення патентних досліджень. Це дозволяє зробити висновок про наявність нових суттєвих ознак і відповідність заявленого винаходу критерію "новизна". Проведений пошук по усіх видах необхідних і доступних джерел хімічної, науково-технічної і патентної інформації та аналіз рівня техніки не дозволив встановити залежність сукупності ознак запропонованого винаходу і виявленого ним технічного результату. Це свідчить про те, що заявлене технічне рішення не випливає з відомого рівня техніки, а, отже, можна зробити висновок про відповідність його критерію "винахідницький рівень". Запропонований винахід ілюструється наступними прикладами його виконання: Приклад 1 (позамежні умови щодо співвідношення каталізатора і вугілля) 10 г вугілля просочують 25 мл розчину ацетату натрію, що містить 0,05 г Na (масова доля складає 0,005 від наважки вугілля), та нагрівають суміш впродовж 2 годин у сушильній шафі при температурі 110-120 °C. Сухий зразок поміщають у кварцовий реактор, який вставляють у нагріту до температури 800 °C піч, та активують впродовж 30 хвилин в потоці водяної пари, після чого охолоджують зразок до кімнатної температури, промивають від надлишку каталізатора 3 %-ним розчином хлористоводневої кислоти та дистильованою водою до досягнення нейтрального показника рН. Характеристики поруватої структури отриманого вугілля наведено в табл. 2. Приклад 2 Дослід проведено аналогічно прикладу 1, за винятком того, що вугілля просочують розчином ацетату натрію, що містить 0,15 г Na (масова доля складає 0,015 від наважки вугілля). Характеристики поруватої структури отриманого вугілля наведено в табл. 2. Приклад 3 Відмінність від прикладу 1 полягає в тому, що вугілля просочують розчином ацетату натрію, що містить 0,20 г Na (масова доля складає 0,02 від наважки вугілля). Характеристики поруватої структури отриманого вугілля наведено в табл. 2. Приклад 4 Відмінність від прикладу 1 полягає в тому, що вугілля просочують розчином ацетату натрію, що містить 0,25 г Na (масова доля складає 0,025 від наважки вугілля). Характеристики поруватої структури отриманого вугілля наведено в табл. 2. Приклад 5 (позамежні умови) Відмінність від прикладу 1 полягає в тому, що вугілля просочують розчином ацетату натрію, що містить 0,30 г Na (масова доля складає 0,03 від наважки вугілля), а активацію проводять при температурі 850 °C. Характеристики поруватої структури отриманого вугілля наведено в табл. 2. Приклад 6 Дослід проведено аналогічно прикладу 1, за винятком того, що вугілля попередньо окиснюють пероксидом водню до досягнення катіонообмінної ємності 0,5 мг-екв/г, промивають до нейтрального рН, просочують розчином ацетату натрію, що містить 0,20 Na (масова доля складає 0,02 від наважки вугілля). Характеристики поруватої структури отриманого вугілля наведено в табл. 2. Приклад 7 3 UA 108785 C2 5 10 15 Відмінність від прикладу 3 полягає в тому, що вугілля попередньо окиснюють пероксидом водню до досягнення катіонообмінної ємності 1,0 мг-екв/г. Характеристики поруватої структури отриманого вугілля наведено в табл. 2. Приклад 8 Відмінність від прикладу 3 полягає в тому, що вугілля попередньо окиснюють водним 45 %ним розчином азотної кислоти до досягнення катіонообмінної ємності 2,0 мг-екв/г. Характеристики поруватої структури отриманого вугілля наведено в табл. 2. Приклад 9 Відмінність від прикладу 3 полягає в тому, що вугілля попередньо окиснюють водним 45 %ним розчином азотної кислоти до досягнення катіонообмінної ємності 2,5 мг-екв/г. Характеристики поруватої структури отриманого вугілля наведено в табл. 2. Приклад 10 (позамежні умови) Відмінність від прикладу 3 полягає в тому, що вугілля попередньо окиснюють водним 45 %ним розчином азотної кислоти до досягнення катіонообмінної ємності 3,0 мг-екв/г, а активацію проводять при температурі 850 °C. Характеристики поруватої структури отриманого вугілля наведено в табл. 2. Таблиця 2 Характеристики поруватої структури вугілля, отримані по способу, що заявляється № прикладу 1. 2. 3. 4. 5. 6. 7. 8. 9. 10. Зразок AquaCarb 607C AquaCarb 607C AquaCarb 607C AquaCarb 607C AquaCarb 607C AquaCarb 607C окисн. AquaCarb 607C окисн. AquaCarb 607C окисн. AquaCarb 607C окисн. AquaCarb 607C окисн. Масове Темпеспіввідратура ношення актиметал/вугілля, вації, °C Хр Катіонообмінна ємність, КОЄ, мгекв/г Питома поверСумарний Об'єм хня Частка Середній об'єм мезопор, мезомезопор, радіус пор, Vt, Vme, пор, Vme/Vt, % пор, R, Å 3 3 см /г см /г Sme, м7г 800 0,005* 134 0,40 0,12 30 15,1 800 0,015 260 0,57 0,35 61,4 16,8 800 0,020 311 0,76 0,51 67 17,4 800 0,025 320 0,77 0,53 68,8 17,5 850 0,030* 332 0,79 0,54 68,4 17,5 800 0,020 0,50 350 0,84 0,61 72,6 17,8 800 0,020 1,0 474 0,92 0,77 83,7 22,5 800 0,020 2,0 584 1,08 0,91 84,3 27,2 800 0,020 2,5 598 1,20 1,03 85,8 27,8 850 0,020 3,0* 546 1,28 1,08 84,4 28,0 * позамежні умови 20 25 Порівняльний аналіз даних табл. 1-3 показує, що отримані запропонованим способом зразки мають розвинену мезопорувату поверхню та значний об'єм мезопор. Вибір меж діапазону вмісту каталізатора у вугіллі можна пояснити тим, що при масовому співвідношенні метал/вугілля 0,005 і менше каталітичний ефект ще недостатньо відчутний і не дає змоги досягти значних величин питомої поверхні мезопор, об'єму мезопор та частки мезопор. При масовому співвідношенні метал/вугілля більшому ніж 0,025 досягнуті значення основних величин мезопоруватої структури залишаються практично незмінними, а процентна частка мезопор навіть дещо зменшується, оскільки певна частина мезопор збільшується в 4 UA 108785 C2 5 10 15 20 процесі активації і відбувається їх злиття з утворенням макропор. Отже немає доцільності далі підвищувати цей показник. Межі катіонообмінної ємності (КОЄ) вибрані таким чином, щоб забезпечити досягнення максимально можливих значень питомої поверхні мезопор, об'єму та частки мезопор. При незначному окисненні вугілля (КОЄ=0,5 мг-екв/г) отримані значення основних характеристик мезопоруватої структури мало відрізняються від показників, отриманих для зразків вугілля з масовим співвідношенням метал/вугілля 0,02. Це пояснюється тим, що при такому співвідношенні утворюється незначна кількість протоногенних груп, яка заміщається потім на іон лужного або лужноземельного металу, а, отже, і каталітичний ефект ще не може бути потужним. При окисненні вихідного вугілля до значень КОЄ більше ніж 2,5 мг-екв/г отримуваний ефект починає згасати і частка мезопор при такому ступені окиснення зменшується. При порівнянні ізотерм адсорбції мезопоруватого вугілля (Фіг. 1), отриманого по способу, що заявляється (тривалість активації 30 хвилин), і по способу-прототипу (тривалість активації 1 година) (Фіг. 1 прототипу), видно, що об'єм поглинутого азоту у першому випадку для усіх отриманих зразків значно перевищує цей показник для зразку, отриманого по способу3 прототипу (приблизно 400 см /г). Те ж саме спостерігається при порівнянні досягнутого об'єму мезопор (Фіг. 2). Для зразка, отриманого по способу прототипу (Фіг. 2 прототипу), ця величина 3 при тривалості активації 1 година складає лише близько 0,1 см /г, у той час, як для зразків, отриманих по способу, що заявляється, об'єм мезопор при тривалості активації 30 хвилин коливається в межах 0,35-1,0. Переваги способу, що заявляється, безсумнівні. Таблиця 3 Технологічні параметри одержання мезопоруватого вугілля по заявленому способу і прототипу і характеристики поруватої структури одержаного вугілля Назва параметра Кількість основних технологічних стадій Тривалість активації, год. Масове співвідношення метал/вугілля Тривалість просочування, год. Об'єм мезопор в діапазоні 20-500Å, 3 см /г Частка мезопор, % 2 Питома поверхня мезопор, м /г 2 Питома поверхня по БЕТ, м /г 25 30 35 40 По способу, що заявляється По прототипу 2-3 2 0,5 1-10 переважно 3-7 0,015-0,025:1 1:1,25 2 при т-рі 110 °C 2-12 при кімн. т-рі + 2 год. при т-рі 110 °C Не менше 0,35 0,1 60-85 200-600 1300-1380 15-65 975-1400 В табл. 3 представлено порівняльні дані щодо трудомісткості, основних параметрів ведення процесу та характеристик поруватої структури стосовно зразків, одержаних за заявленим способом та способом-прототипом. З таблиці видно, що при однаковій кількості основних технологічних стадій, у способі, що заявляється, відсутня стадія попереднього просочування, яка у способі-прототипі триває від 2 до 12 годин при кімнатній температурі, та фільтрації, оскільки береться великий надлишок об'єму просочувального розчину. При цьому досягнуто значного прогресу у зростанні об'єму та частки мезопор, питомої поверхні мезопор, яка сягає 2 600 м /г при досягненні однакової зі способом-прототипом питомої поверхні по БЕТ. Все це підтверджує доцільність застосування заявленого способу. Джерела використаної інформації: 1. Zhonghua Hu, M.P. Srinivasan. Mesoporous high-surface-area activated carbon. "Microporous and Mesoporous Materials". 2001. V.43. P. 267-275. 2. Zhonghua Нu, Huimin Guo, M.P. Srinivasan, Ni. Yarning. A simple method for developing mesoporosity in activated carbon. "Separation and Purification Technology". 2003. V.31. P. 47-52. 3. Міжнародна заявка № WO2013001367, М.кл. С01В 31/08, 31/10, 31/12. Опубл. 03.01.2013. 4. Qiao, W.-M., Song, Y., Yoon, S.-H., Mochida, I. Modification of commercial activated carbon through gasification by impregnated metal salts to develop mesoporous structures. "New Carbon Materials". 2005, V.20 (3), pp. 198-204, 10 5 UA 108785 C2 5. Міжнародна заявка № WO2012047959, М.кл. B01J 20/32, 20/34; C01В 31/08. Опубл. 12.04.2012. 6. Міжнародна заявка № WO2010103323 (A1), М.кл. A24D 3/16; С01В 31/08; С01В 31/10. Опубл. 12.07.2012. - Прототип 5 ФОРМУЛА ВИНАХОДУ 10 15 20 25 30 35 40 1. Спосіб одержання мезопоруватого адсорбенту із мікропоруватого вугілля, отриманого із шкаралупи кокосового горіха шляхом каталітичної обробки, що включає його просочування розчином принаймні однієї солі лужноземельного або лужного металу, взятої як металвмісний каталізатор, і наступну активацію матеріалу водяною парою при температурі 800-850 °C, який відрізняється тим, що як металвмісний каталізатор використовують органічні солі лужноземельних або лужних металів, просочування розчином солі здійснюють при температурі 110-120 °C впродовж 2 годин при масовому співвідношенні метал/вугілля 0,015-0,025:1 і співвідношенні об'ємів сольового розчину і вугілля 1,25:1, причому тривалість активації в атмосфері водяної пари становить 30-40 хвилин. 2. Спосіб за п. 1, який відрізняється тим, що як мікропорувате вугілля, використовують, головним чином, промислове вугілля AquaCarb 607C. 3. Спосіб за п. 1, який відрізняється тим, що як металвмісний каталізатор використовують переважно ацетат натрію. 4. Спосіб одержання мезопоруватого адсорбенту із мікропоруватого вугілля, отриманого із шкаралупи кокосового горіха шляхом каталітичної обробки, що включає його просочування розчином принаймні однієї солі лужноземельного або лужного металу, взятої як металвмісний каталізатор, і наступну активацію матеріалу водяною парою при температурі 800-850 °C, який відрізняється тим, що як металвмісний каталізатор використовують органічні солі, лужноземельних або лужних металів, просочування розчином солі здійснюють при температурі 110-120 °C впродовж 2 годин при масовому співвідношенні метал/вугілля 0,015-0,025:1 і співвідношенні об'ємів сольового розчину і вугілля 1,25:1, тривалість активації в атмосфері водяної пари становить 30-40 хвилин, причому перед просочуванням вугілля піддають окислювальній обробці. 5. Спосіб за п. 4, який відрізняється тим, що як мікропорувате вугілля використовують, головним чином, промислове вугілля AquaCarb 607C. 6. Спосіб за п. 4, який відрізняється тим, що як металовмісний каталізатор використовують переважно ацетат натрію. 7. Спосіб за п. 4, який відрізняється тим, що окислювальну обробку здійснюють до одержання катіонообмінної ємності (КОЄ) 1,0-2,5 мг-екв/г. 8.Спосіб за п. 4, який відрізняється тим, що як окислювач використовують азотну кислоту. 9. Спосіб за п. 8, який відрізняється тим, що застосовують переважно 45 %-ний розчин азотної кислоти. 10. Спосіб за п. 4, який відрізняється тим, що як окислювач використовують пероксид водню. 6 UA 108785 C2 7 UA 108785 C2 Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

Автори англійськоюSych Nataliia Volodymyrivna, Strelko Volodymyr Vasyliovych, Trykhlib Volodymyr Andriiovych, Tsyba Mykola Mykolaiovych

Автори російськоюСыч Наталья Владимировна, Стрелко Владимир Васильевич, Трихлиб Владимир Андреевич, Цыба Николай Николаевич

МПК / Мітки

МПК: C01B 31/12, B01J 20/20, C01B 31/10, B01J 20/30, C01B 31/08

Мітки: мікропоруватого, адсорбенту, варіанти, вугілля, одержання, мезопоруватого, спосіб

Код посилання

<a href="https://ua.patents.su/10-108785-sposib-oderzhannya-mezoporuvatogo-adsorbentu-iz-mikroporuvatogo-vugillya-varianti.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання мезопоруватого адсорбенту із мікропоруватого вугілля (варіанти)</a>

Попередній патент: Спосіб виробництва м’ясних продуктів, збагачених функціональними інгредієнтами

Наступний патент: Спосіб визначення часу сегментарної електромеханічної затримки в міокарді шлуночків серця

Випадковий патент: Спосіб прокатування виливків з розширеними до площі з'єднання основною і головною частинами