Спосіб переробки відпрацьованих свинцево-кислотних акумуляторних батарей

Номер патенту: 108795

Опубліковано: 10.06.2015

Автори: Казача Юрій Іванович, Бурилов Сергій Володимирович, Дзензерський Віктор Олександрович

Формула / Реферат

Спосіб переробки свинцево-кислотних акумуляторних батарей, відповідно до якого здійснюють механічне подрібнення батарей, відділення шляхом мокрого грохочення піщано-шламистої (оксидно-сульфатної) фракції як продукту для десульфатації содою, проводять десульфатацію содою піщано-шламистої фракції з одержанням карбонату свинцю й розчину сульфату натрію, гідросепарування з виведенням металевої фракції (струмовідводів і струмопровідних деталей) як продукту для переплавлення, виведенням поліпропілену або кополімеру пропілену на переробку з одержанням вторинного поліпропілену або кополімеру пропілену, виведенням важких пластмас (ебоніту і сепараторів) на утилізацію, здійснюють переплавлення карбонату свинцю й металевої фракції в роторних барабанних печах і рафінування отриманого в роторних барабанних печах чорнового свинцю, переплавляють в роторних барабанних печах шлаків, шлікерів, штейну і пилу з установок очищення газів, який відрізняється тим, що мокре грохочення механічно подрібненого акумуляторного лому проводять на віброситі з амплітудою його коливань 4-8 см і частотою 950-1200 об/хв у потоці промивної води, що подають в об'єм 10-15 м3/год. на 1 м2 площі сітки вібросита з розмірами щілин 0,5-5 мм, розчин сульфату натрію піддають додатковому очищенню в три етапи: на першому етапі в розчин додають сульфід натрію в кількості 0,25-0,45 кг на 1 м3 розчину та перемішують мішалкою, на другому етапі проводять фільтрацію отриманого розчину від нерозчинних солей важких металів і на третьому етапі здійснюють обробку відфільтрованого розчину сульфату натрію перекисом водню у кількості 60-350 г перекису водню на 1 м3 розчину, відфільтрований сухий пил з установок очищення газів змішують із водою та перемішують мішалкою при швидкості обертання вала 20-30 об/хв., одержують водну пульпу пилу густиною 1,2-1,6 т/м3, після чого пульпу фільтрують та одержують кек пилу, який направляють на переробку в роторні печі.

Текст

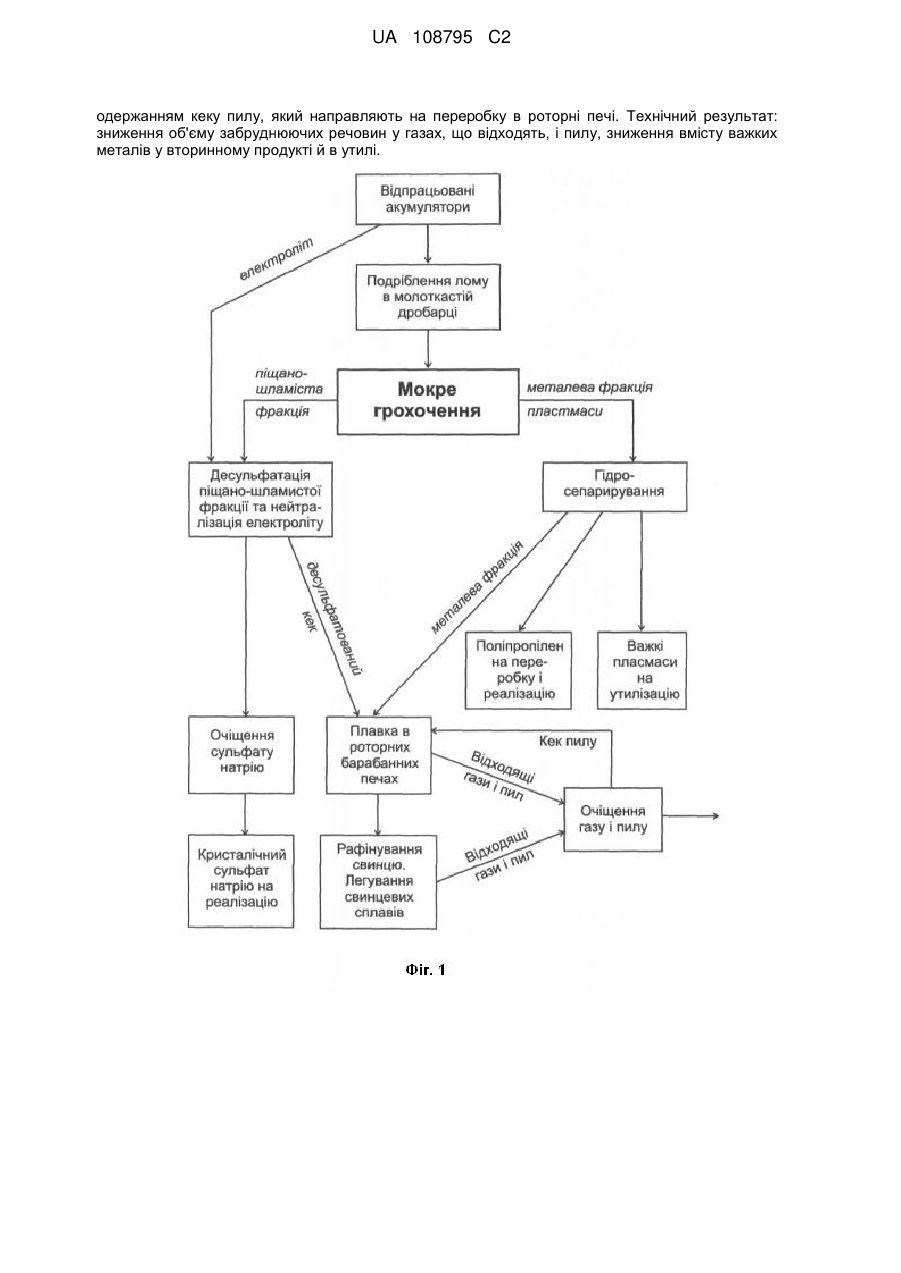

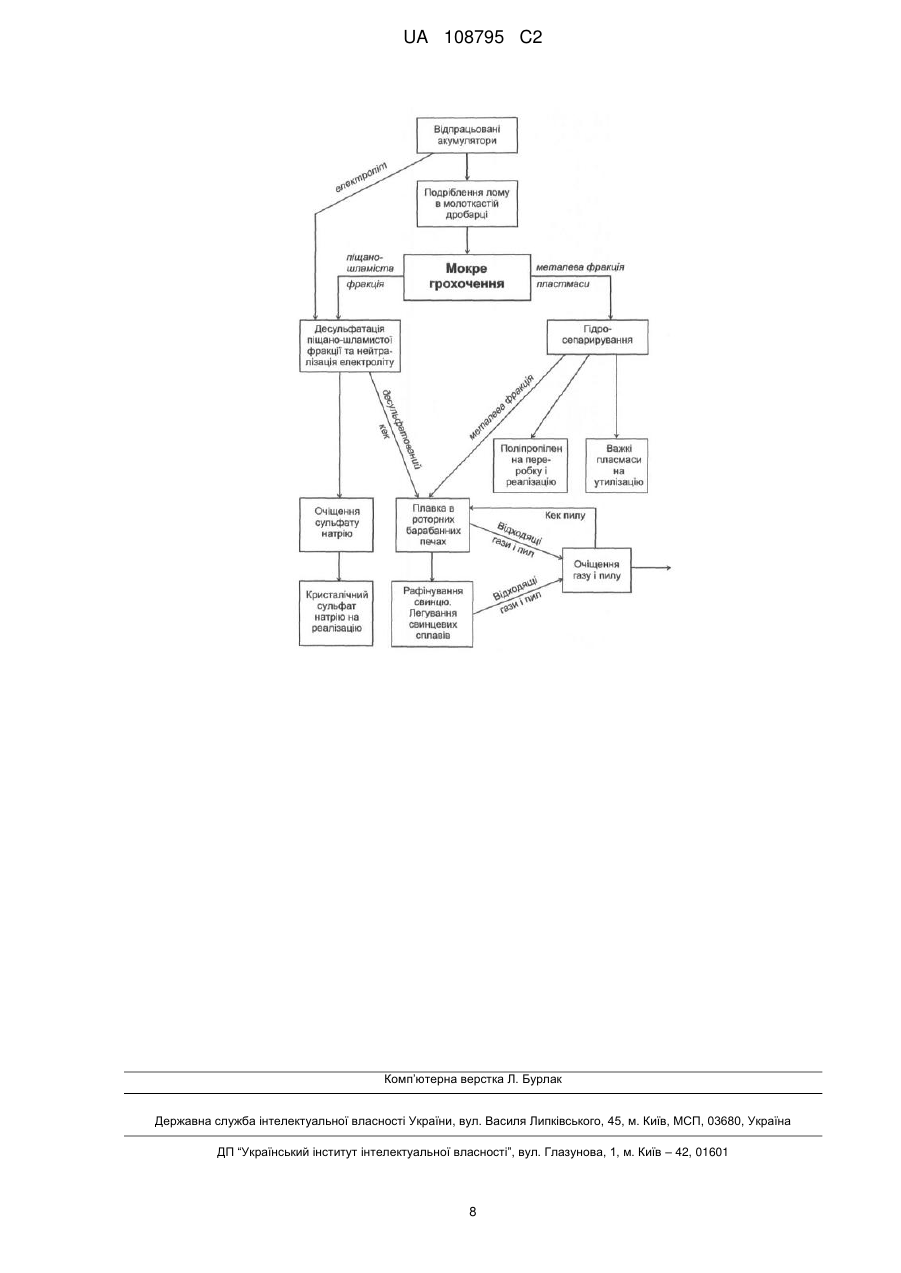

Реферат: Винахід належить до металургії вторинного свинцю, зокрема переробки лому свинцевокислотних акумуляторів і акумуляторних батарей. Заявлений спосіб переробки, відповідно до якого проводять механічне подрібнення батарей, здійснюють відділення шляхом мокрого грохочення піщано-шламистої (оксидно-сульфатної) фракції як продукту для десульфатації содою, причому мокре грохочення механічно подрібненого акумуляторного лому проводять на віброситі з амплітудою його коливань 4-8 мм і частотою 950-1200 об./хв у потоці промивної 3 2 води, що подається в об'ємі 10-15 м /год. на 1 м площі сітки вібросита з розмірами щілин 0,5-5 мм, проводять десульфатацію содою піщано-шламистої фракції з одержанням карбонату свинцю й вторинного сульфату натрію, причому розчин сульфату натрію піддають додатковому очищенню в три етапи: на першому етапі в розчин додають сульфід натрію в кількості 0,25-0,45 3 кг на 1 м розчину з перемішуванням мішалкою, на другому етапі здійснюють фільтрацію отриманого розчину від нерозчинних солей важких металів і на третьому етапі здійснюють обробку відфільтрованого розчину сульфату натрію перекисом водню в кількості 60-350 г 3 перекису водню на 1 м розчину, проводять гідросепарування з виведенням металевої фракції (струмовідводів і струмопровідних деталей) як продукту для переплавлення, виведенням поліпропілену або кополімеру пропілену, виведенням важких пластмас (ебоніту й сепараторів) на утилізацію, проводять переплавлення карбонату свинцю й металевої фракції в роторних барабанних печах і рафінування отриманого в роторних барабанних печах чорнового свинцю, а також переплавлення в роторних барабанних печах шлаків, шлікерів, штейну й пилу з установок очищення газів, причому відфільтрований сухий пил з установок очищення газів змішують із водою при перемішуванні мішалкою при швидкості обертання вала 20-30 об/хв із 3 одержанням водної пульпи пилу густиною 1,2-1,6 т/м , після чого пульпу фільтрують із UA 108795 C2 (12) UA 108795 C2 одержанням кеку пилу, який направляють на переробку в роторні печі. Технічний результат: зниження об'єму забруднюючих речовин у газах, що відходять, і пилу, зниження вмісту важких металів у вторинному продукті й в утилі. UA 108795 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до переробки відпрацьованих свинцево-кислотних акумуляторів і акумуляторних батарей і може знайти використання у відповідних технологіях. В наступний час до технологій переробки промислових виробів пред'являються підвищені вимоги по екологічній безпеці виробництва вторинного свинцю й інших вторинних матеріалів (наприклад, сульфату натрію), зменшенню викиду в атмосферу шкідливих газів і важких металів. Відомий спосіб переробки свинцево-кислотних акумуляторних батарей, відповідно до якого проводять шахтну плавку свинцевих агломератів, отриманих з подрібнених батарей, після чого проводять рафінування чорнового свинцю [Зайцев В.Я., Маргулис Е.В. Металлургия свинца и цинка. Учебное пособие для вузов - М: Металлургия, 1985. - 263 с.]. Недоліками способуаналога є: - агломерація свинцевого лому призводить до великого виділення в атмосферу шкідливих сірчаних газів, крім того, агломерація дає неповне вилучення сірки з піщано-шламистої (оксидно-сульфатної) фракції, внаслідок чого при подальшій плавці також виділяється досить велика кількість сірчаних газів; - плавлення свинцевого лому з органічними матеріалами корпусів, кришок і сепараторів призводить до підвищеного об'єму двоокису вуглецю, що викидається в атмосферу; - пил і, відповідно, гази, що відходять, навіть після очищення мають підвищений вміст свинцю. Тому спосіб-аналог не може задовольнити сучасного виробника вторинного свинцю. Як прототип нами вибрано спосіб переробки свинцево-кислотних акумуляторних батарей, відповідно до якого проводять механічне подрібнення батарей, здійснюють відділення шляхом мокрого грохочення піщано-шламистої (оксидно-сульфатної) фракції як продукту для десульфатації содою, проводять десульфатацію содою піщано-шламистої фракції з одержанням карбонату свинцю і вторинного сульфату натрію, проводять гідросепарування з відділенням металевої фракції (струмовідводів і струмопровідних деталей) як продукту для переплавлення, відділенням поліпропілену або кополімеру пропілену на переробку з одержанням вторинного поліпропілену або кополімеру пропілену, відділенням важких пластмас (ебоніту і сепараторів) на утилізацію, переплавляють карбонат свинцю і металеву фракцію в роторних барабанних печах і рафінують отриманий у роторних барабанних печах чорновий свинець, а також переплавляють у роторних барабанних печах шлаки, шлікери, штейн і пил з установок очищення газів [Свинец вторичный: Монография/ Бредихин В.Н., Маняк Н.А., Кафтаненко А.Я. Донецк: ДонНТУ, 2005. - 248 с.; см. С. 48-73, 135-155, 164-183, 198-205, 214217.]. Недоліками способу-прототипу є: - високий вміст свинцю (до 4 мас. %) у вигляді піщано-шламистої фракції у важких пластмасах (ебоніті і сепараторах), які підлягають утилізації; - викид хлористого водню при плавці, оскільки в печі потрапляють шматочки полівінілхлоридних (ПВХ) сепараторів; - високий вміст свинцю в пилу й газах, які викидаються в атмосферу після очищення, оскільки частки свинцю в складі газів і пилу РbСO що проникають у навколишнє середовище; 3 - високий вміст двоокису сірки (85-150 мг/Нм ) у газах, що викидаються в атмосферу; - вторинний кристалічний сульфат натрію ще містить свинцю до 0,05 мас. % (це обмежує його використання). Сучасні вимоги по екології усе більше й більше стають жорсткими, вони змушують домагатися зниження викидів шкідливих речовин у навколишнє середовище, зниження вмісту важких металів у побічних продуктах виробництва і т.п. В основу винаходу поставлено задачу вдосконалення способу переробки свинцевокислотних акумуляторних батарей, що дозволило б задовольнити все зростаючі вимоги з екології - по зниженню викидів шкідливих газів і свинцю, зменшенню вмісту залишків свинцю в переданій на утилізацію фракції важких пластмас (ебоніт, сепаратори й т.п.) і в кристалічному вторинному сульфаті натрію. Поставлена задача вирішується тим, що в способі переробки свинцево-кислотних акумуляторних батарей, відповідно до якого проводять механічне подрібнення батарей, здійснюють відділення шляхом мокрого грохочення піщано-шламистої (оксидно-сульфатної) фракції як продукту для десульфатації содою, проводять десульфатацію содою піщаношламистої фракції з одержанням карбонату свинцю й вторинного сульфату натрію, проводять гідросепарування з відділенням металевої фракції (струмовідводів і струмопровідних деталей) як продукту для переплавлення, відділенням поліпропілену або кополімеру пропілену на переробку з одержанням вторинного поліпропілену або кополімеру пропілену, відділенням важких пластмас (ебоніту й сепараторів) на утилізацію, проводять переплавлення карбонату 1 UA 108795 C2 5 10 15 20 25 30 35 40 45 50 55 60 свинцю і металевої фракції в роторних барабанних печах і рафінування отриманого в роторних барабанних печах чорнового свинцю, а також переплавлення в роторних барабанних печах шлаків, шлікерів, штейну і пилу з установок очищення газів, відповідно до винаходу, мокре грохочення механічно подрібненого акумуляторного лому проводять на віброситі з амплітудою його коливань 4-8 см і частотою 950-1200 коливань/хв у потоці промивної води, що подається в 3 2 об'ємі 10-15 м /год. на 1 м площі сітки вібросита з розмірами щілин 0,5-5 мм, розчин сульфату натрію піддають додатковому очищенню в три етапи: на першому етапі в розчин додають 3 сульфід натрію в кількості 0,25-0,45 кг на 1 м розчину з перемішуванням мішалкою, на другому етапі проводять фільтрацію отриманого розчину від нерозчинних солей важких металів і на третьому етапі здійснюють обробку відфільтрованого розчину сульфату натрію перекисом 3 водню в кількості 60-350 г перекису водню на 1 м розчину, відфільтрований сухий пил з установок очищення газів змішують із водою при перемішуванні мішалкою при швидкості 3 обертання вала 20-30 об./хв із одержанням водної пульпи пилу густиною 1,2-1,6 т/м , після чого пульпу фільтрують із одержанням кеку пилу, який направляють на переробку в роторні печі. Розкриємо суть заявленого технічного рішення. За рахунок того, що мокре грохочення виконується на віброситі з параметрами, зазначеними в способі, що заявляється, досягається зменшення вмісту залишків піщано-шламистої (оксидносульфатної) фракції у фракції пластмас, особливо в порожнинах кишенькових сепараторів, що є типовим для акумуляторів у поліпропіленових корпусах. Зменшення частоти коливань вібросита нижче 950 коливань у хвилину й амплітуди коливань менш 4 см не забезпечує необхідної якості промивання й переміщення подрібненого матеріалу, що промивається, від місця його надходження на сито до виходу в гідросепаратор. Перевищення частоти коливань вібросита понад 1200 коливань у хвилину й амплітуди більше 8 см не збільшує якість промивання, до того ж призводить до швидкого виходу з ладу конструкції вібросита внаслідок підвищених 3 динамічних навантажень. Зниження інтенсивності подачі промивної води нижче 10 м /год. на 1 2 м площі сітки вібросита не забезпечує необхідної якості вимивання залишків пасти з порожнин кишенькових сепараторів і розмивання злиплої пасти (у піщано-шламистої фракції) до фракції 3 менш 5 мм, у той же час перевищення інтенсивності подачі промивної води вище 15 м /год. не підвищує якість промивання, при цьому збільшується ймовірність переповнення гідросепараторів, куди надходять на сепарування з потоком води відмиті фракції: фракція важких пластмас, металева фракція й поліпропілен або кополімер пропілену. Слід зазначити, що при подрібненні в молотковій дробарці ебонітові корпуси й пластинчасті сепаратори із ПВХ, які є більш тендітними в порівнянні з поліпропіленом, дробляться до шматочків розмірами 1-20 мм. При цьому частина ебоніту й сепараторів ПВХ разом з піщаношламистою фракцією надходять у згущувач пасти, звідки вони в загальній масі після фільтрації направляються на переробку в роторні печі. Оскільки ебоніт містить до 33 мас. % сірки, його спалювання в роторній печі призводить до підвищення вмісту двоокису сірки в топкових газах і, відповідно, у газах, що викидаються в атмосферу після очищення від пилу. Одночасно, хлор, який входить до ПВХ сепараторів, при спалюванні в роторних печах з'єднується зі свинцем у хлорид свинцю РbСl2, що легко сублімується при температурах печі, тим самим збільшуючи свинцеву складову у складі пилу до більше ніж 48 мас. %. Це призводить до викидів свинцю в атмосферу навіть після очищення в системі установок очищення газів. У цьому зв'язку, для зменшення вмісту часток ебоніту і ПВХ у згущувачі разом з піщано-шламистою фракцією, розміри щілин сітки вібросита визначені в 0,5-5 мм. При розмірі щілини менш 0,5 мм сітка швидко забивається волокнами сполучних добавок і розширника, що додаються в пасту, що тягне за собою часті зупинки вібросита для очищення щілин, і знижує продуктивність процесу мокрого грохочення. Збільшення розмірів щілини більше 5 мм тягне за собою підвищений вміст шматочків ебоніту і ПВХ сепараторів у згущеній пасті. Крім того, це спричиняє збільшення розмірів шматочків піщано-шламистої фракції (пасти), що погіршує здійснення реакцій десульфатації, в свою чергу, спричиняє підвищення вмісту сірки в десульфатованій пасті і, в остаточному підсумку, призводить до зростання вмісту двоокису сірки в газах, що викидаються в атмосферу, після очищення. Процес десульфатації піщано-шламистої фракції содою протікає по реакціях: PbSO4+Na2CO3→РbСО3+Na2SO4+ теплота, (1) 2PbSO4+3Na2CO3+H2O→Pb2(CO3)2(OH)2+2Na2SO4+CO2+ теплота, (2) з одержанням карбонату й гідрокарбонату свинцю, сульфату натрію й вуглекислого газу, після чого продукти хімічної реакції пропускають через фільтрувальний прес для відділення твердих часток від розчину сульфату натрію. Очищення розчину сульфату, який подається на випарювання в кристалізатор, від свинцю здійснюється трьома етапами. На першому етапі додається розчин сульфіду натрію (Na2S) з 2 UA 108795 C2 3 5 10 15 20 25 30 35 40 45 50 55 60 розрахунку 0,25-0,45 кг сухої речовини Na2S на 1 м розчину сульфату натрію. Процес очищення від свинцю проводять у закритій ємності при перемішуванні мішалкою. У ході очищення реалізується реакція: PbSO4+Na2S→Na2SO4+PbS↓ (3) 3 Введення сульфіду натрію в кількості менш 0,25 кг на 1 м розчину не дозволяє досягти необхідного ступеня очищення від свинцю. Збільшення введення сульфіду більше 0,45 кг на 1 3 м розчину недоцільно, тому що ступінь очищення не підвищується, при цьому зростає витрата сульфіду. Слід зазначити, що кількість сульфіду, що вводиться в розчин для глибокого очищення від свинцю, трохи перевищує його кількість, необхідну для стехіометричного співвідношення при здійсненні реакції (3). У результаті в розчині залишається невелика частина сульфіду. Якщо не нейтралізувати залишки сульфіду натрію, одержуваний кристалічний сульфат натрію має неприємний запах, характерний для Na2S, і нетоварний сірий колір. Тому після фільтрації розчину від нерозчинних сполук свинцю на другому етапі, здійснюють третій етап очищення від залишків сульфіду натрію Na2S. Очищення від сульфіду проводиться 3 додаванням розчину перекису водню з розрахунку 60-350 г перекису на 1 м розчину. У ході очищення реалізується реакція: Na2S+4H2O2→Na2SO4+4H2O (4) 3 Введення перекису в кількості менше 60 г на 1 м розчину не дозволяє домогтися 3 необхідного ступеня очищення. Збільшення кількості Н2О2 більш ніж 350 г на 1 м розчину недоцільно, тому що рівень очищення не підвищується, при цьому зростає витрата перекису водню. Як ми вже відзначали, наявність залишкових шматочків пластинчастих сепараторів із ПВХ у піщано-шламистій фракції й частково в металевій фракції призводять до утворення сполук хлору при їхньому плавленні в роторних печах, у тому числі хлориду свинцю PbCl2, що спричиняє збільшення вмісту свинцю в пилу до більш ніж 48 мас. %. Оскільки система пристроїв очищення газів не в змозі забезпечити 100 %-е очищення технологічних газів від пилу, в 3 атмосферу викидається до 5 мг пилу на Нм очищених газів, у якому високий вміст свинцю. Для усунення цього недоліку необхідно домогтися зниження змісту хлоридів у пилу, а значить зменшення вмісту в ньому свинцю. А для цього, крім досягнутого в даному винаході зменшення попадання шматочків ПВХ на переплавлення, необхідно домогтися максимального очищення самого пилу на етапі підготовки водного розчину пилу. Водну підготовку розчину пилу здійснюють вилуговуванням сполук хлору у воду пульпи пилу. Максимальний ефект вилуговування досягається при перемішуванні пилу з водою мішалкою 3 з оборотами вала 20-40 об/хв і при одержанні пульпи пилу густиною 1,2-1,6 т/м . При зниженні оборотів мішалки менше 20 об/хв не досягається рівномірного перемішування пилу з водою, і пил частково осідає на дно ємності підготовки пульпи пилу, створюючи щільний осад, що у міру накопичення призводить до зупинки мішалки. Збільшення оборотів мішалки до більш ніж 40 об/хв недоцільно, тому що не збільшує рівномірності розподілу пилу в пульпі і ступені зниження хлору в пилу, але призводить до збільшення енерговитрат на перемішування. Густина пилу регулюється за рахунок підбору співвідношення пилу і води, що перемішуються: зниження густини пульпи пилу досягається збільшенням об'єму води або зменшенням маси сухого пилу, а підвищення густини пульпи пилу досягається зворотними діями. Зниження густини пульпи до 3 менш ніж 1,2 т/м не підвищує ступінь вилуговування сполук хлору у водну частину пульпи, при цьому різко збільшується час фільтрації пульпи пилу на фільтр-пресі з відповідним зростанням 3 енерговитрат на фільтрування. Підвищення густини пульпи більше 1,6 т/м (зниження об'єму води або збільшення маси сухого пилу) не забезпечує максимального ступеня вилуговування сполук хлору у водну частину пульпи, при цьому перекачування пульпи з великою густиною призводить до труднощів її прокачування по трубопроводах на фільтрацію, утворенню пробок у 3 трубах і зупинці насоса. Отже густина пульпи пилу в зазначених межах 1,2-1,6 т/м виявляється оптимальною. Після фільтрації пульпи пилу з неї утворюється кек, що підлягає переплавленню в роторних печах. Пропоноване технічне рішення забезпечує досягнення наступних результатів: зниження вмісту залишків піщано-шламистої фракції (пасти) у фракції переданих на утилізацію важких пластмас із 4 мас. % до 1,5 мас. %; зниження вмісту свинцю в кристалічному сульфаті натрію з 0,05 мас. % до менш 0,0005 мас. %, що розширює можливості застосування сульфату натрію; 3 зниження вмісту двоокису сірки в газах, що викидаються в атмосферу, з 85-150 мг/Нм до 3 менш ніж 50 мг/Нм ; зниження вмісту свинцю в пилу з 48 мас. % до 35-40 мас. %, що дозволяє зменшити кількість свинцю, що надходить до системи очищення газів, а це призводить до зниження 3 UA 108795 C2 3 5 10 15 20 25 30 35 40 45 50 55 викидів свинцю в атмосферу з газами після очищення з 2,4 мг до 1,8-2,0 мг на Нм очищених газів. Пропоноване технічне рішення може бути використане на підприємствах по переробці брухту свинцево-кислотних акумуляторів і акумуляторних батарей. Опишемо, як здійснюють заявлений спосіб на практиці. На кресленні наведено загальну схему процесу переробки брухту акумуляторів і акумуляторних батарей, відповідно до способу, що заявляється. Креслення ілюструє спосіб, що заявляється. Відпрацьовані акумулятори і акумуляторні батареї направляють на дроблення, а злитий електроліт направляють на нейтралізацію. Дроблений акумуляторний лом піддають мокрому грохоченню, після чого відділена за рахунок мокрого грохочення піщано-шламиста фракція підлягає десульфатації. А металева фракція і пластмаси підлягають гідросепаруванню. Гідросепарування відокремлює важкі пластмаси, які направляють на утилізацію, поліпропілен (або кополімер пропілену) переробляють у вторинний поліпропілен (або кополімер пропілену) і реалізують, а також металеву фракцію, що переплавляють у роторних барабанних печах з метою одержання вторинного чорнового свинцю. Вторинний чорновий свинець потім рафінують для одержання вторинного м'якого свинцю або легують із метою одержання свинцевих сплавів. Гази і пил, що відходять при плавці й рафінуванні (легуванні), піддають очищенню, а отриманий кек пилу повертають на переплавлення. Десульфатована піщано-шламиста фракція у вигляді кеку підлягає переплавленню в роторних барабанних печах з метою одержання вторинного чорнового свинцю. Розчин сульфату натрію, що утворюється при десульфатації й нейтралізації електроліту, очищують і шляхом випарювання одержують вторинний сульфат натрію, який реалізують. Спосіб, що заявляється, здійснюється таким чином. Відпрацьовані акумулятори й акумуляторні батареї розвантажують у приймальний відсік, що має кислотостійке футерування. Електроліт, що зливається з акумуляторів і акумуляторних батарей, які йдуть на дроблення, відводиться по відповідному нахилу підлоги в приймальний колодязь електроліту. Зона зберігання акумуляторного лому обладнана місцевими пристроями примусової відкачки повітря. Повітря, що відводиться, по закритих повітряних каналах направляється на очищення в пристрій мокрого очищення газів (скрубер). Насос приймального колодязя електроліту подає зібрану кислоту на фільтр для видалення твердих частинок, а потім у закритий резервуар зберігання електроліту. Ця кислота підлягає утилізації при десульфатації піщано-шламистої фракції. Насос електроліту подає кислоту в реактори для десульфатації. Відпрацьовані акумулятори й акумуляторні батареї зі злитим електролітом з ділянки складування за допомогою грейферного мостового крана або ківшового навантажувача подаються всередину бункера, з якого відміряна по їхній масі кількість акумуляторів стрічковим конвеєром прямує в молоткову дробарку. У молотковій дробарці здійснюється дроблення виробів на шматочки. Роздрібнений матеріал піддають мокрому грохоченню на віброситі, встановленому під молотковою дробаркою. На віброситі піщано-шламиста фракція і залишки електроліту, які містяться в загальному потоці матеріалів, вимиваються рециркуляційною промивальною водою, і піщано-шламиста фракція просівається всередину резервуара-згущувача (згущувача пасти). Амплітуда коливань і частота вібросита встановлюються відповідним вібратором і регулюються за допомогою заміни в ньому вантажів, що відповідають необхідній частоті й амплітуді. Інтенсивність потоку промивальної води регулюється кількістю і розташуванням форсунок, що розпорошують промивальну воду, і об'ємом води, що подається насосом. Подрібнений матеріал, що залишився, містить металеву фракцію, пластмаси, залишки піщано-шламистої фракції. Його направляють у гідросепаратори. У гідросепараторах відбувається розподіл подрібненого матеріалу на наступні потоки продукції: - метал струмовідводів (решіток) і струмопровідних деталей, вилучений за допомогою шнекового конвеєра із дна гідросепаратора, який направляється в окремий відсік для подальшої переробки в роторних барабанних печах; - поліпропілен (або кополімер пропілену), вилучений за допомогою конвеєра з лопатками з верхньої частини гідросепаратора, що направляється в окремий відсік для подальшої переробки на ділянці одержання вторинного поліпропілену (або кополімеру пропілену); - важкі пластмаси (ебоніт, сепаратори, поліетилен), вилучені з гідросепаратора за допомогою шнекового конвеєра, які направляються в окремий відсік для подальшої утилізації; - залишки піщано-шламистої фракції, які вилучаються з гідросепаратора з потоком води в ємність-згущувач, і які далі направляються в закритий резервуар-реактор для десульфатації. 4 UA 108795 C2 5 10 15 20 25 30 35 40 45 50 55 60 Поліпропілен або кополімер пропілену піддають подальшому здрібнюванню, промиванню й гарячому гранулюванню, після чого у вигляді гранул реалізують для потреб промисловості. У закритому резервуарі-реакторі здійснюють десульфатацію піщано-шламистої фракції, відповідно до хімічних реакцій (1, 2) і нейтралізацію відпрацьованого електроліту (10-15 % розчину H2SO4), відповідно до наступної реакції: H2SO4+Na2CO3→Na2SO4+СО2+Н2О (5) Зберігання соди (Na2СО3) здійснюють у закритій ємності, обладнаній фільтром для очищення повітря від пилу Na2CO3. Переміщення й подача соди в закритий резервуар-реактор здійснюється по закритих конвеєрах. Згущену піщано-шламисту фракцію, що надходить зі здвоєних відстійників згущувача пасти, вивантажують за допомогою закритого гвинтового конвеєра в ємність-накопичувач. Насос перекачує піщано-шламисту фракцію з ємностінакопичувача до закритого резервуара-реактора десульфатації. Розподільний клапан дозує подачу піщано-шламистої фракції. Кількість карбонату натрію (соди), що вводиться в закритий резервуар-реактор десульфатації, контролюється для забезпечення потреб процесів (1), (2) і (5). Продукти реакції, які знаходяться у закритому резервуарі-реакторі, і тверді часточки підтримують у зваженому стані за допомогою лопатевої мішалки й завдяки рециркуляції реагуючої суміші. За допомогою насосів продукти реакції десульфатації подають на фільтрувальний прес для відділення твердих частинок від розчину сульфату натрію. Тут продукти реакції десульфатації у вигляді кеку (карбонату й гідрокарбонату свинцю, а також залишків піщано-шламистої фракції, що не прореагувала) піддають промиванню і продувці повітрям. Фільтр-пресовий осад (кек) вивантажують безпосередньо в закритий бетонний відсік, що розташований окремо, і передають на переробку в роторні барабанні печі. Відфільтрований розчин сульфату натрію направляють в окрему закриту ємність, обладнану мішалкою. Після наповнення ємності розчином сульфату насосом подають підготовлений розчин сульфіду натрію (Na2S) для очищення від свинцю сульфату натрію. Очищення здійснюється відповідно до реакції (3). Після закінчення реакції розчин направляють для відділення нерозчинних сульфідів свинцю на окремий фільтрувальний прес. Очищений від свинцю розчин сульфату перекачують в окрему ємність, у яку додають підготовлений розчин перекису водню (Н2О2) для очищення розчину сульфату натрію від залишків Na2S. Очищення здійснюється відповідно до реакції (4). Очищений розчин перекачується в ємність-накопичувач, звідки він надходить на випарювання в кристалізатор. Отриманий кристалічний сульфат натрію реалізують на потреби скляної промисловості або у виробництві миючих засобів. У роторних барабанних печах здійснюють плавку десульфатованого кеку і металевої фракції. Для цього флюси, вугілля й свинцева сировина (десульфатований кек або металева фракція) для формування шихти завантажують у закриті бункери-дозатори, обладнані системою дозування кожного компоненту шихти. Подача шихтових матеріалів у завантажувальну машину здійснюється по закритих конвеєрах. Розрахункова кількість свинцевої сировини й флюсів для кожної плавки подається з відповідного бункера-дозатора на відвідні конвеєри, по яких компоненти направляються на основний конвеєр, що подає. Шихтову суміш по закритому конвеєрі, що подає, направляють безпосередньо в бункер завантажувальної машини, звідки її по віброжолобу завантажують у роторні барабанні печі. За рахунок вібрації віброжолоба здійснюють рівномірне завантаження шихтою роторної барабанної печі. Після завантаження віброжолоб виводять з печі, торцеву кришку печі закривають і починають процес плавки. Роторні барабанні печі оснащені привідними пристроями, які забезпечують обертання печі зі змінною швидкістю, і топковим пристроєм з газокисневими пальниками. Роторна барабанна піч являє собою сталевий циліндричний корпус, який футеровано вогнетривкими матеріалами. Роторна барабанна піч є герметичною, вилучення технологічних газів і пилу в робочу зону під час плавки свинцевої сировини виключається. Запуск і управління пальника здійснюють комп'ютером відповідно до заданої програми. Режим роботи пальника автоматично підтримують комп'ютером по встановленій програмі. При відхиленнях у роботі пальників і порушеннях герметичності газопроводів спрацьовує попереджувальна сигналізація, і подача газу й кисню припиняється - пальники відключаються. Піч повністю закрита системою витяжних парасольок для запобігання утворенню викидів під час циклу завантаження і випуску металу або шлаків. Технологічні гази, що відходять, і санітарно-гігієнічне повітря безперервно видаляють у систему закритих повітряних каналів і відводять через відстійну камеру газів на рукавні фільтри установок очищення газів. 5 UA 108795 C2 5 10 15 20 25 30 35 40 45 50 55 60 Свинець і інші частинки видаляють із використанням тканинних фільтрів і збирають за допомогою конвеєрного пристрою для подальшої їхньої переробки - вилуговування сполук з хлором у воду пульпи пилу й переплавлення кеку пилу. Очищене повітря випускають в атмосферу за допомогою витяжного вентилятора і вивідної труби. З метою виключення можливих викидів забруднюючих речовин за межі виробничого корпусу в будівлі забезпечують негативний баланс між повітрям, що відводиться на очищення, і повітрям, що подається притічною вентиляцією. При переробці свинцевих продуктів розділяють плавку десульфатованого кеку і плавку металевої фракції з метою зменшення витрати енергоресурсів і матеріалів при рафінуванні. З роторної барабанної печі рідкий чорновий свинець випускають і розливають у тиглі, встановлені на лінії візків з механічним приводом, де свинець твердне. Подібній операції піддають шлаки й штейн, які після твердіння вивантажують на закритий шлаковий майданчик, розташований поблизу зони плавлення. До моменту застигання свинцю й шлаків тиглі перебувають у зоні укриття роторних печей, що виключає попадання випаровувань у робочу зону. На шлаковому майданчику шлаки й штейн розбивають для відділення нижньої частини застиглого шлакового конуса, що містить металевий свинець і підлягає переробці, і завантажують на вантажівки для вивозу. Дроблення конусів здійснюється за допомогою навантажувача із закритою кабіною, обладнаного гідравлічним молотом. Шлаковий майданчик забезпечений вентиляцією, а запилене повітря відбирається в систему закритих повітряних каналів і відводиться на рукавний фільтр із пиловловлюючою камерою для очищення за допомогою тканинних фільтрів. Чисте повітря випускають потім в атмосферу за допомогою витяжного вентилятора і вивідної труби. Процес підготовки шихти і її плавки автоматизований, контроль параметрів процесу здійснюється з пульта управління. Пил установок очищення газів, що складається з оксидів, сульфідів і хлоридів, і зібраний з пиловловлюючих камер, за допомогою закритих конвеєрів подають всередину закритого резервуара, обладнаного мішалкою, для утворення водної пульпи. Одержання водної пульпи проводять при подачі сухого пилу, води або водного фільтрату, що утворюються при фільтрації пилу. Направлені в резервуар сухий пил і вода (фільтрат) перемішуються мішалкою. Після досягнення пульпи пилу необхідної густини, вона перекачується на фільтрувальний прес для формування кеку пилу вологістю 5-10 %. Густина пульпи контролюється за показниками вагового датчика ємності й датчика рівня пульпи в резервуарі. Воду фільтрату збирають у збірному резервуарі й повторно використовують для одержання пульпи пилу, утворюючи тим самим замкнений цикл. При необхідності, систему з водою замкненого циклу поповнюють свіжою водою. Концентрацію сполук хлору у воді замкненого циклу контролюють, і при досягненні максимально припустимої межі, регламентованої технологічною документацією, відводять у відстійники на випарювання, а осад сполук з хлором направляють на утилізацію. Система замкненого циклу заповнюється чистою водою. Кек пилу подають у відсік з десульфатованим кеком і переробляють у роторних барабанних печах. Використання закритих конвеєрів для транспортування пилу від установок очищення газів на одержання водної пульпи, а також обробка пилу у вологому стані запобігає влученню тонкодисперсного пилу в повітря робочої зони, а також сприяє зниженню вмісту свинцю в пилу. Операції формування необхідного складу шихти, завантаження роторних барабанних печей, плавки свинцевої сировини й обробки пилу автоматизовані, контроль по параметрах плавки здійснюється з пульту управління. Вилучений з печей чорновий свинець піддають рафінуванню з метою одержання свинцю заданої якості і заданих свинцевих сплавів. Технологічні гази, що відходять, безперервно видаляють у систему закритих повітряних каналів і відводять через відстійну камеру газів на рукавні фільтри установок очищення газів. Рівень якості основної продукції, супутньої продукції і матеріалів, що використовуються, контролюється внутрішньозаводською хімічною лабораторією. Хімічному контролю підлягають: - склад свинцю й свинцевих сплавів; - рівень сірки й хлору в десульфатованому кеку і рівень хлору в кеку пилу; - чистоту Na2SO4; - чистоту водних розчинів; - склад сировини, що надходить, флюсів і супутніх матеріалів; - склад шлаків та ізгарі. Приклад. Відповідно до способу, що заявляється, мокре грохочення здійснювалося з подачею дробленого акумуляторного лому на вібросито з амплітудою коливань 6 мм і частотою 1100 3 2 кол/хв у потоці промивної води 12 м /год. на 1 м площі сітки вібросита. Розмір щілини вібросита становив 2 мм. 6 UA 108795 C2 5 10 15 20 Вміст залишків піщано-шламистої фракції у фракції важких пластмас становив 1,5 мас. % (проти 4 мас. % у прототипі). Вміст сірки в десульфатованому кеку склав 0,6 мас. % (проти 0,9-1 мас. % у прототипі), а вміст хлору складав 3,8 % мас. % (проти 4-6 мас. % у прототипі). Вміст двоокису сірки в газах, що викидаються в атмосферу після очищення в системі установок 3 3 очищення газів, склав 48 мг/Нм (проти 85-150 мг/Нм у прототипі). Очищення розчину сульфату натрію здійснювали в три етапи. На першому етапі в окремому 3 резервуарі в розчин сульфату натрію об'ємом 16 м додали розчин сульфіду натрію із загальним вмістом Na2S у кількості 5,0 кг при перемішуванні мішалкою. Після фільтрації на другому етапі у фільтрувальному пресі від нерозчинних осадів, відфільтрований розчин направлявся в окрему проточну ємність, у яку на третьому етапі очищення подавався розчин 3 перекису водню з розрахунку 200 г перекису на 1 м розчину. Оброблений перекисом розчин сульфату натрію направлявся в ємність-накопичувач, звідки він перекачувався в кристалізатор для одержання кристалічного сульфату натрію. Аналіз кристалічного сульфату натрію показав вміст у ньому свинцю 0,0004 мас. % (проти 0,05 мас. % у прототипі). Сухий пил установок очищення газів змішувався з водою в окремому резервуарі при перемішуванні мішалкою зі швидкістю обертання вала 30 об/хв. При досягненні пульпою пилу 3 густини 1,3 т/м , вона перекачувалася насосом на фільтрувальний прес для одержання кеку пилу, що направлявся на переробку в роторні печі. Вміст хлору в кеку пилу склав 1,7 % (проти 3,2 мас. % по прототипу). Вміст свинцю в сухому пилу склав 38 % (проти 48 мас. % по прототипу). Отримані результати свідчать про підвищення рівня екологічної безпеки виробництва і одержуваних продуктів при використанні пропонованого способу переробки свинцево-кислотних батарей. 25 ФОРМУЛА ВИНАХОДУ 30 35 40 45 Спосіб переробки свинцево-кислотних акумуляторних батарей, відповідно до якого здійснюють механічне подрібнення батарей, відділення шляхом мокрого грохочення піщано-шламистої (оксидно-сульфатної) фракції як продукту для десульфатації содою, проводять десульфатацію содою піщано-шламистої фракції з одержанням карбонату свинцю й розчину сульфату натрію, гідросепарування з виведенням металевої фракції (струмовідводів і струмопровідних деталей) як продукту для переплавлення, виведенням поліпропілену або кополімеру пропілену на переробку з одержанням вторинного поліпропілену або кополімеру пропілену, виведенням важких пластмас (ебоніту і сепараторів) на утилізацію, здійснюють переплавлення карбонату свинцю й металевої фракції в роторних барабанних печах і рафінування отриманого в роторних барабанних печах чорнового свинцю, переплавляють в роторних барабанних печах шлаків, шлікерів, штейну і пилу з установок очищення газів, який відрізняється тим, що мокре грохочення механічно подрібненого акумуляторного лому проводять на віброситі з амплітудою його коливань 4-8 см і частотою 950-1200 об/хв. у потоці промивної води, що подають в об'єм 3 2 10-15 м /год. на 1 м площі сітки вібросита з розмірами щілин 0,5-5 мм, розчин сульфату натрію піддають додатковому очищенню в три етапи: на першому етапі в розчин додають сульфід 3 натрію в кількості 0,25-0,45 кг на 1 м розчину та перемішують мішалкою, на другому етапі проводять фільтрацію отриманого розчину від нерозчинних солей важких металів і на третьому етапі здійснюють обробку відфільтрованого розчину сульфату натрію перекисом водню у 3 кількості 60-350 г перекису водню на 1 м розчину, відфільтрований сухий пил з установок очищення газів змішують із водою та перемішують мішалкою при швидкості обертання вала 203 30 об/хв., одержують водну пульпу пилу густиною 1,2-1,6 т/м , після чого пульпу фільтрують та одержують кек пилу, який направляють на переробку в роторні печі. 7 UA 108795 C2 Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

Автори англійськоюDzenzerskyi Viktor Oleksandrovych, Kazacha Yurii Ivanovych, Burylov Serhii Volodymyrovych

Автори російськоюДзензерский Виктор Александрович, Казача Юрий Иванович, Бурилов Сергей Владимирович

МПК / Мітки

МПК: C22B 7/00, C22B 13/00

Мітки: спосіб, переробки, батарей, відпрацьованих, акумуляторних, свинцево-кислотних

Код посилання

<a href="https://ua.patents.su/10-108795-sposib-pererobki-vidpracovanikh-svincevo-kislotnikh-akumulyatornikh-batarejj.html" target="_blank" rel="follow" title="База патентів України">Спосіб переробки відпрацьованих свинцево-кислотних акумуляторних батарей</a>

Попередній патент: Спосіб корекції порушень кровообігу в нирках із експериментально змодельованою ішемією

Наступний патент: Спосіб спалювання твердого палива за допомогою колосникової решітки

Випадковий патент: Будівля для тварин і спосіб керування її системою охолодження