Спосіб дистиляції метанолу з регенерацією тепла

Формула / Реферат

1. Спосіб очищення потоку сирого метанолу (103), що включає наступні ступені:

- попередня обробка зазначеного потоку сирого метанолу на ступені відбензинювання (100) для відділення летких компонентів, при цьому отримують потік легколетких газів і розчин дегазованого сирого метанолу (105), причому вказану попередню обробку проводять при певному тиску відбензинювання (р1),

- дистиляція метанолу із зазначеного розчину дегазованого сирого метанолу,

- де дистиляція метанолу включає принаймні один кінцевий ступінь дистиляції метанолу при певному тиску дистиляції (р4),

і де

- зазначений тиск дистиляції (р4) на зазначеному кінцевому ступені вище, ніж зазначений тиск відбензинювання (р1), і

- газоподібний потік перегнаного метанолу (440), одержаний на кінцевому ступені дистиляції, використовують як джерело тепла принаймні частини теплового потоку для попереднього ступеня відбензинювання,

який відрізняється тим, що дистиляція метанолу включає:

- принаймні один ступінь дистиляції, розташований вгору по потоку від зазначеного кінцевого ступеня дистиляції,

- де розчин частково перегнаного метанолу (207), одержаний на зазначеному принаймні одному ступені дистиляції, направляють на кінцевий ступінь дистиляції,

- і де величина тиску (р2) або величини тиску на ступені або ступенях дистиляції, розташованих вгору по потоку від кінцевого ступеня дистиляції, вище, ніж зазначений тиск (р4) на кінцевому ступені.

2. Спосіб за п. 1, де розчин, що містить метанол (106), надходить із зазначеного ступеня відбензинювання; вказаний розчин нагрівається за допомогою непрямого теплообміну з зазначеним газоподібним потоком перегнаного метанолу (440), що надходять з кінцевого ступеня дистиляції; нагрітий розчин (106') знову направляють на ступінь відбензинювання (100), таким чином забезпечуючи нагрівання зазначеному ступеня.

3. Спосіб за п. 2, де вказаний газоподібний потік перегнаного метанолу (440) конденсується принаймні частково під дією зазначеного теплообміну із зазначеним розчином (106).

4. Спосіб за п. 2 або п. 3, де вказаний розчин, що містить метанол (106), випаровується принаймні частково під дією зазначеного теплообміну.

5. Спосіб за п. 3 або п. 4, де вказаний теплообмін відбувається в трубчастому або пластинчастому теплообміннику (101).

6. Спосіб за будь-яким з попередніх пунктів, де тиск відбензинювання приблизно дорівнює атмосферному тиску, краще не більше 1,5 бар, а тиск на кінцевому ступені дистиляції становить принаймні 2 бар.

7. Спосіб за п. 6, де кінцевий тиск дистиляції знаходиться в інтервалі 2-6 бар і краще складає приблизно 5 бар.

8. Спосіб за будь-яким з попередніх пунктів, де кожен із ступенів - вказаний попередній ступінь відбензинювання і вказаний кінцевий ступінь дистиляції - проводять принаймні в одній відповідній дистиляційній колоні.

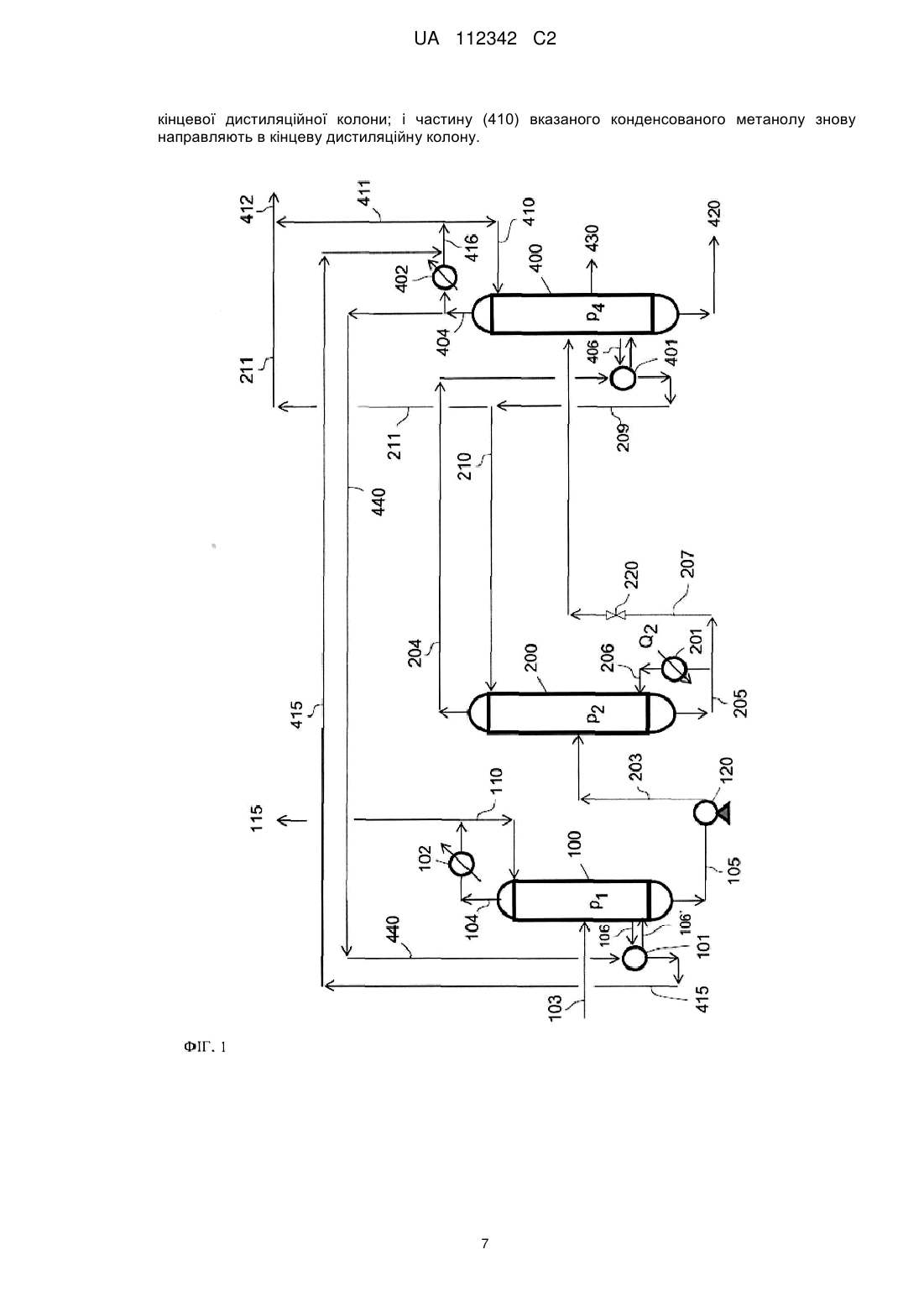

9. Спосіб за будь-яким з попередніх пунктів, де потік перегнаного газоподібного метанолу (404) виходить з верхньої частини кінцевої дистиляційної колони (400); перша частина (440) вказаного метанолу конденсується в конденсаторі-нагрівачі (101), який працює також як нижній нагрівач відбензинюючої колони, при цьому отримують конденсований метанол (415), а друга частина газоподібного метанолу конденсується у верхньому конденсаторі (402) зазначеної кінцевої дистиляційної колони; і частину (410) вказаного конденсованого метанолу знову направляють в кінцеву дистиляційну колону.

Текст

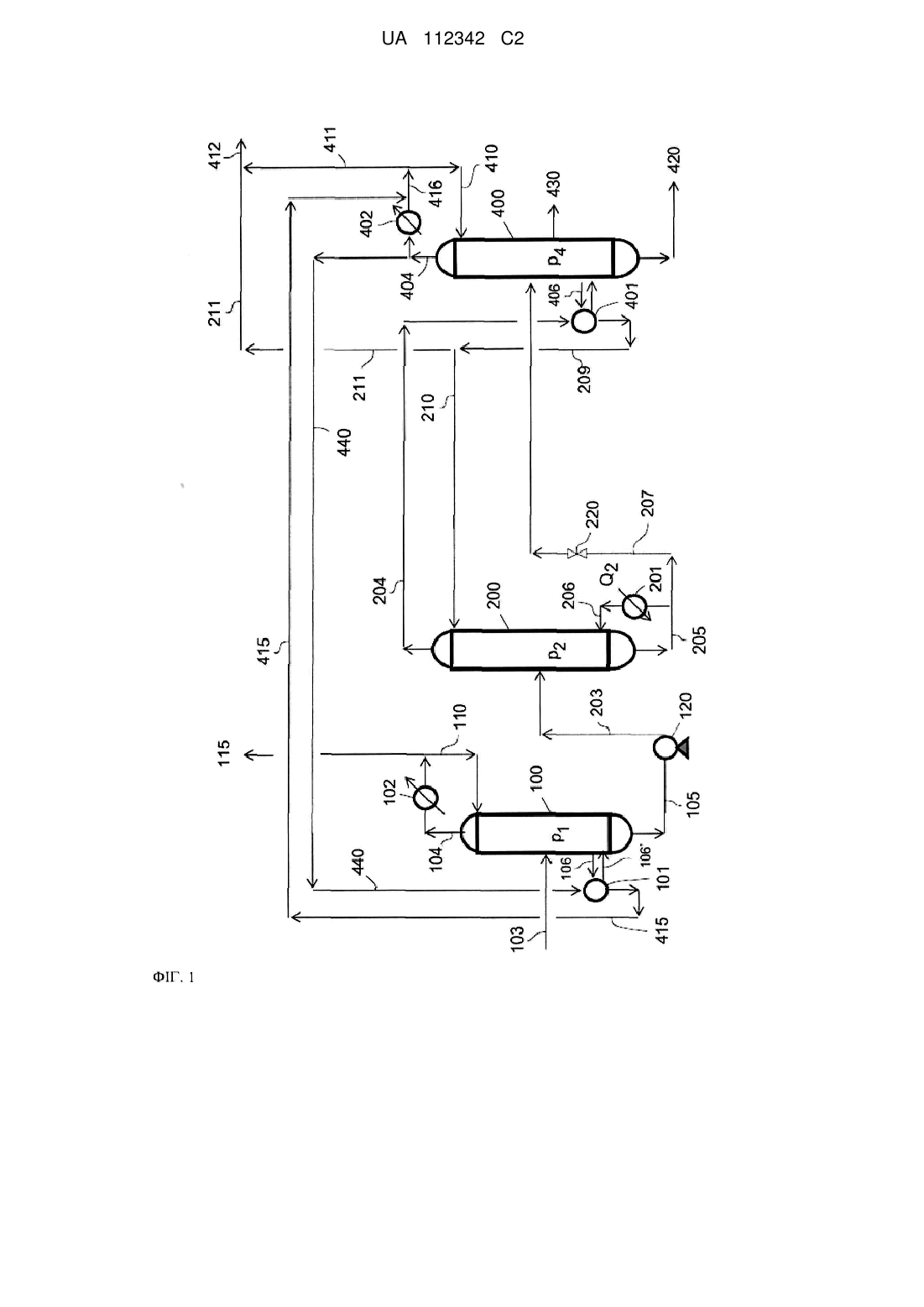

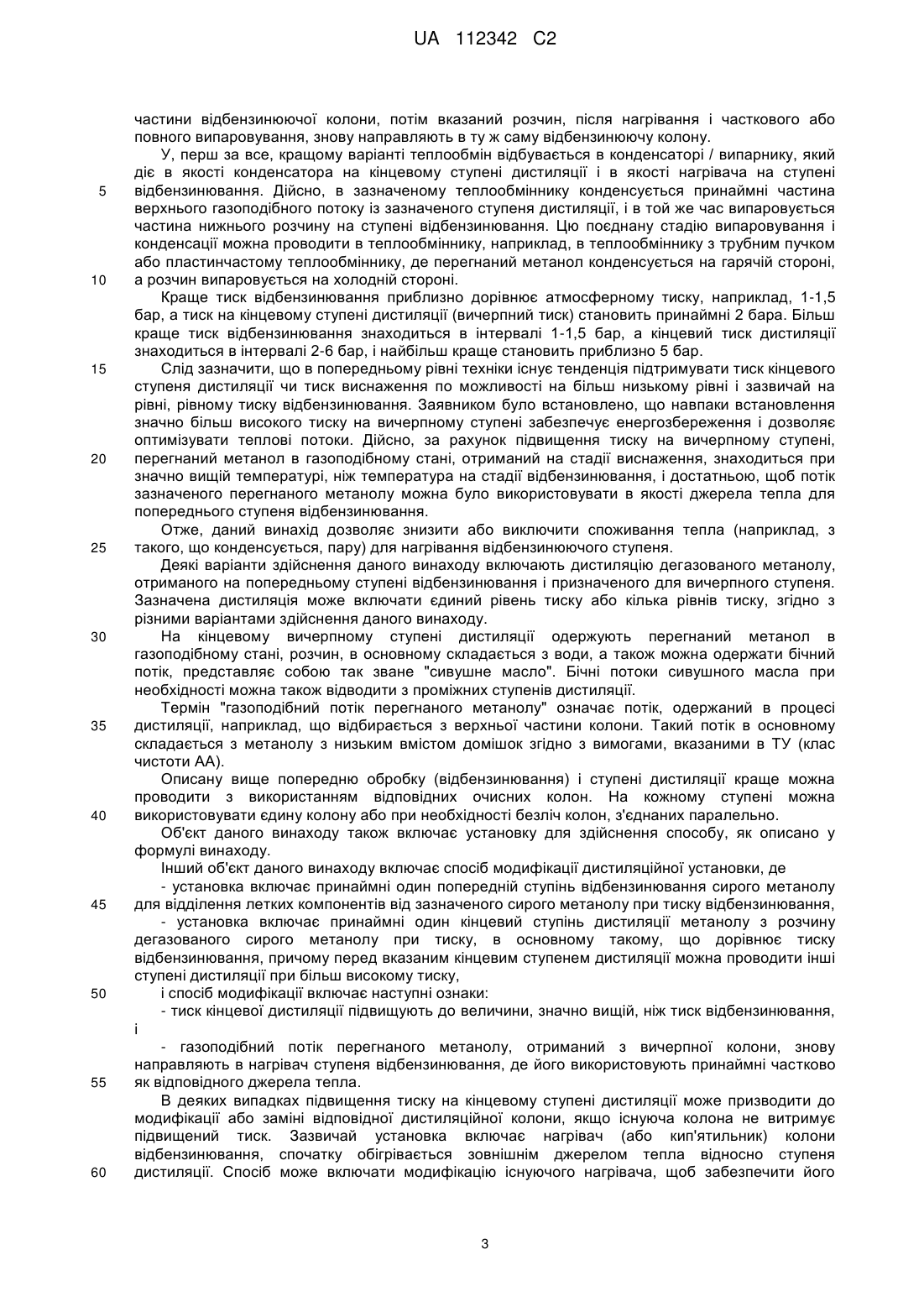

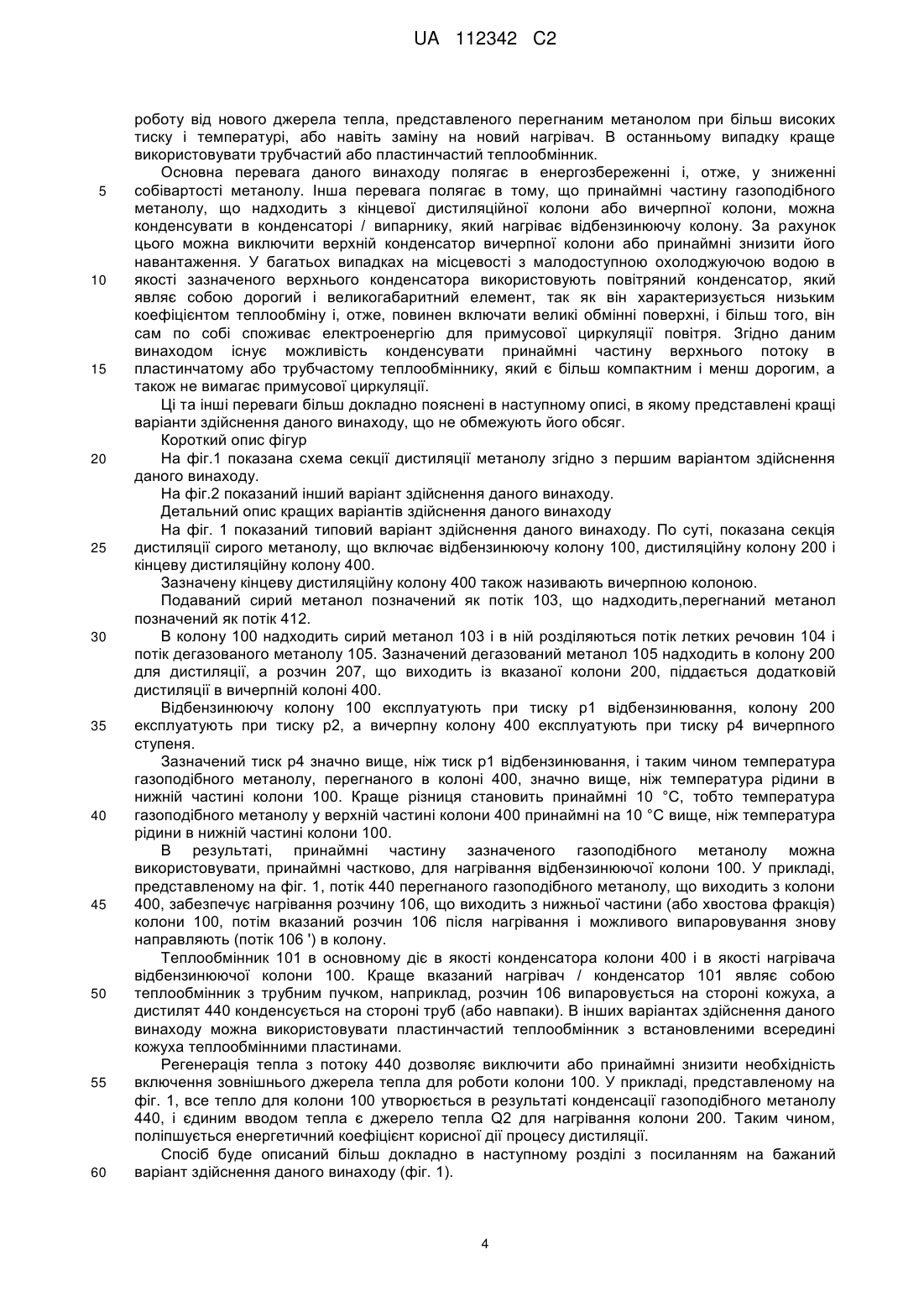

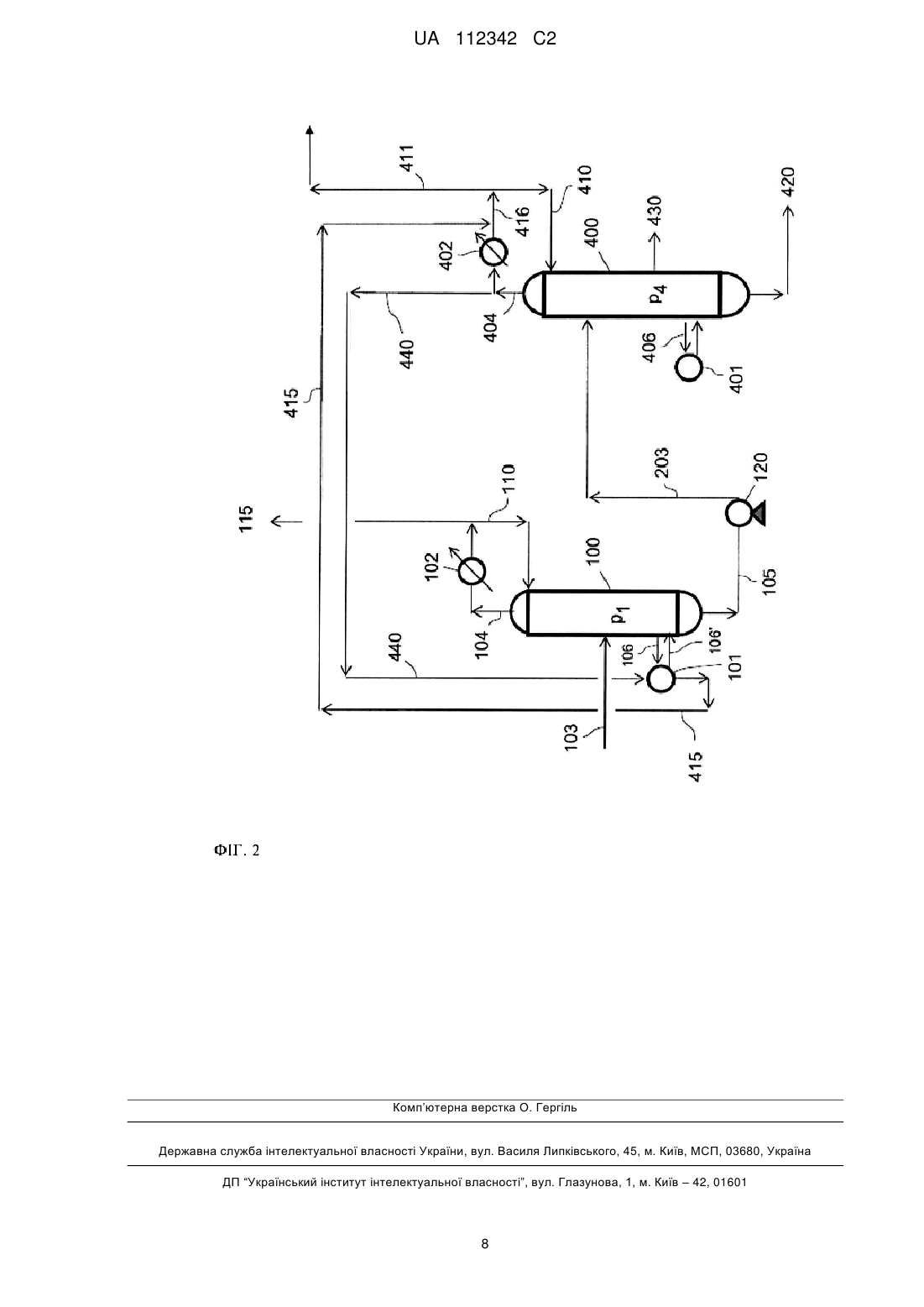

Реферат: У заявці описано спосіб очищення потоку сирого метанолу (103), що включає наступні ступені: попередня обробка сирого метанолу на ступені відбензинювання (100) для відділення летких компонентів при певному тиску відбензинювання (р1), дистиляція метанолу принаймні на одному кінцевому ступені дистиляції метанолу при певному тиску дистиляції (р4), причому зазначений тиск (р4) вище, ніж зазначений тиск відбензинювання (р1), і при цьому газоподібний потік перегнаного метанолу (440), одержаний на кінцевому ступені дистиляції, використовують як джерело тепла принаймні частини теплового потоку для попереднього ступеня відбензинювання. UA 112342 C2 (12) UA 112342 C2 UA 112342 C2 5 10 15 20 25 30 35 40 45 50 55 60 Галузь даного винаходу Даний винахід належить до способу і установки для дистиляції метанолу. Передумови створення даного винаходу Відомо, що продуктом установок для синтезу метанолу, так званим сирим метанолом, є водний розчин метанолу, що містить побічні продукти реакції синтезу, що включають етанол, кетони, вищі спирти і деякі розчинені гази, в основному включають H 2, CO, CO2, N2, CH4. Сирий метанол піддають дистиляції для відповідності показниками чистоти, встановленим в ТУ для комерційного метанолу. Наприклад, згідно ТУ, клас чистоти АА означає, що мінімальна концентрація метанолу складає 99,85 мас. %, І вміст етанолу не перевищує 10 мас. част./млн. Відомі процеси дистиляції в основному засновані на використанні однієї або більше очисних колон. В основному очисна колона здатна розділити легкий (низькокиплячий) продукт (наприклад, газ) у верхній частині і важкий (висококиплячий) продукт (наприклад, водний розчин) в нижній частині або хвостовій частині. Перші широко розповсюджені процес і відповідна установка, включають дві колони, які експлуатують при атмосферному або близькому до атмосферного тиску. Більш детально, зазначений процес включає колону для попередньої обробки, відому як "відбензинююча" колона або перед-колона, і другу дистиляційну колону. Основне призначення першої колони полягає в відділенні легколетких компонентів, що містяться в сирому метанолі, причому на вказану колону надходить сирий метанол і в її верхній частині відокремлюються більш легкі компоненти (передгон), а в нижній частині відділяється водний розчин, при цьому на другий колоні здійснюють істинну дистиляцію і отримують очищений метанол у верхній частині, краще водний потік в нижній частині ("кубова вода"), бічний потік, відомий як "сивушне масло", в основному містить воду, залишковий метанол (приблизно 1 % в розрахунку на весь продукт) і більшість побічних продуктів реакції синтезу. Зазначені "сивушні масла" характеризуються певною теплотворною здатністю і зазвичай використовуються в якості палива. Кожна колона включає відповідний кубовий нагрівач, який нагріває нижню частину колони і підтримує процес дистиляції. Нагрівання забезпечується потоком низького тиску, або технологічним газом, якщо є, з придатним тепловим рівнем. Більш того, для кожної колони потрібно верхнє зрошення, тобто, щоб частина перегнаного метанолу конденсувалась і знову надходила в верхню частину колони. З цією метою кожна колона обладнана відповідним верхнім конденсатором, який зазвичай є повітряний або водний конденсатор. Така конфігурація з двома колонами є простою з точки зору конструкції установки, але її основний недолік полягає в значному споживанні енергії за рахунок тепла, що подається в нижні нагрівачі, і за рахунок споживання охолоджуючої води та / або електроенергії верхніми конденсаторами. Більш того, колони характеризуються відносному великим діаметром відносно продуктивності і, отже, високою вартістю установки. Більш детально, порядок величини споживання тепла двома нижніми нагрівачами становить приблизно 0,8 Гкал на тонну очищеного метанолу. Оскільки споживання енергії, необхідної для отримання сирого метанолу, становить 6-8 Гкал, порядок споживання енергії для дистиляції складатиме 10 % від загального споживання енергії на установки. Споживане конденсаторами тепло порівнянно з теплообміном в нагрівачах. В теорії, наприклад, для видалення такого тепла виключно з використанням охолоджувальної води потрібна значна швидкість циркулюючого 3 потоку, тобто приблизно 80 м /т метанолу, і, отже, висока вартість насосів і т. п. Існують відомі дистиляційні установки і процеси, які були розроблені принаймні для часткового усунення таких недоліків. У патенті US 4210495 описаний спосіб з трьома очисними колонами, тобто спосіб включає колону попередньоїобробки або "відбензинюючу" колону і дві дистиляційні колони - колону, експлуатовану при середньому тиску приблизно 7-8 бар, і кінцеву дистиляційну колону або "виснажуючу" колону, відповідно. Відбензинюючу і кінцеву дистиляційну колони експлуатують в основному при атмосферному тиску або незначно підвищеному тиску (наприклад, 1,5 бар). Така конфігурація дозволяє конденсувати верхню парову фракцію з колони середнього тиску в нижньому нагрівачі кінцевої колони при атмосферному тиску і тим самим регенерувати тепло. Однак необхідно нагрівати обидві відбензинюючу і проміжну колони, і таке специфічне споживання енергії є досить високим, хоча і є зниженим у порівнянні з конструкцією установки тільки з двома колонами. У патенті US 4592806 описано удосконалення зазначеного способу з трьома колонами, згідно з яким використовують четверту колону для обробки двох бічних потоків сивушних масел, що надходять з двох очисних колон. Таке рішення дозволяє регенерувати принаймні частину метанолу, що міститься в сивушних маслах, яке становить, як було зазначено вище, 1-1,5 % від 1 UA 112342 C2 5 10 15 20 25 30 35 40 45 50 55 60 загального вмісту в сирому метанолі, і отже, такий вміст не слід вважати незначним, однак таке вдосконалення незначно підвищує продуктивність, але в незначній мірі знижує енерговитрати. Перш за все, нова колона також включає нижній нагрівач і верхній конденсатор, які відповідно споживають тепло і охолоджуючу воду чи електроенергію. Описані вище конфігурації все ще широко використовуються. В основному, способи, відомі в попередньому рівні техніки, все ще характеризуються недоліками, пов'язаними зі значним енергоспоживанням порядку 0,6-0,8 Гкал / т метанолу. Існує нагальна потреба в зниженні зазначеного енергоспоживання, а також у зниженні тепла, що витрачається в верхніх конденсаторах дистиляційних колон. Інша проблема полягає в розмірі обладнання (колон), який пропорційний вартості установки. Короткий виклад суті даного винаходу Метою даного винаходу є зниження витрат на енергію, охолоджуючу воду та / або електроенергію в способі дистиляції сирого метанолу, що включає ступінь попередньої обробки, відомого як ступінь відбензинювання, для видалення летких компонентів, і вичерпний ступінь. Зазначена мета досягається за допомогою способу очищення потоку сирого метанолу, який включає наступні ступені: - попередня обробка зазначеного потоку сирого метанолу на ступені відбензинювання для відділення летких компонентів, при цьому отримують потік легко летких газів і розчин дегазованого сирого метанолу, причому попередню обробку проводять при певному тиску відбензинювання, - дистиляція метанолу із зазначеного розчину дегазованого сирого метанолу, - де дистиляція метанолу включає принаймні один кінцевий ступінь дистиляції метанолу з потоку дегазованого сирого метанолу на кінцевій стадії дистиляції і при певному кінцевому тиску дистиляції, причому зазначений кінцевий тиск дистиляції становить величину нижче вказаного тиску дистиляції, який відрізняється тим, що - зазначений тиск на вичерпному ступені вище, ніж зазначений тиск відбензинювання, а також - газоподібний потік перегнаного метанолу, отриманий на кінцевому ступені дистиляції при тиску на вичерпному ступені, використовують як джерело тепла принаймні частини теплового потоку для попереднього ступеня відбензинювання. Спосіб може включати єдиний ступінь дистиляції чи безліч ступенів дистиляції в каскаді при таких, що знижуються величинах тиску. Зазначений кінцевий ступінь дистиляції також відомий як "вичерпний" ступінь, а відповідний тиск відомий як "тиск на вичерпному ступені", перш за все, якщо спосіб включає безліч ступенів дистиляції в каскаді. Якщо використовують більш одного ступеня дистиляції, на кінцевий ступінь дистиляції (або вичерпний ступінь) подають розчин метанолу, вже частково перегнаного на ступені дистиляції (або одного із ступенів), розташованої вгору по потоку. В деяких варіантах здійснення даного винаходу дистиляція метанолу, наприклад, включає: - принаймні один ступінь дистиляції, розташований вгору по потоку від зазначеного кінцевого ступеня дистиляції, - де розчин частково перегнаного метанолу, отриманий на вказаному принаймні одному ступені дистиляції, направляють на кінцевий ступінь дистиляції, - і де величина або величини тиску на ступені або ступенях дистиляції, розташованих вгору по потоку від кінцевого ступеня дистиляції, вище, ніж зазначений тиск на кінцевому ступені. В одному варіанті здійснення даного винаходу зазначений вище кінцевий ступінь дистиляції являє собою єдиний ступінь дистиляції, тобто дистиляція відбувається при одній величині тиску. У кращому варіанті пропонується спосіб, в якому: розчин, що містить метанол, виходить із ступеня відбензинювання, вказаний розчин нагрівається за допомогою непрямого теплообміну з зазначеним газоподібним потоком перегнаного метанолу, що виходить з кінцевого ступеня дистиляції чи вичерпного ступеня, нагрітий розчин знову направляють на ступінь відбензинювання, таким чином, забезпечуючи нагрівання вказаному ступеня відбензинювання. Краще, вказаний газоподібний потік перегнаного метанолу конденсується принаймні частково за допомогою вказаного теплообміну. Переважно розчин, що містить метанол, також випаровується, частково або повністю, і потім його направляють назад на ступінь відбензинювання в пароподібній фазі або в змішаній фазі рідина-пар. Краще попередню обробку проводять в відбензинюючій колоні і кінцеву дистиляцію проводять у відповідній колоні, яку можна назвати вичерпною колоною. У цьому випадку зазначений газоподібний потік перегнаного метанолу надходить з головної частини дистиляційної колони і слугує джерелом тепла для розчину метанолу, що виходить з нижньої 2 UA 112342 C2 5 10 15 20 25 30 35 40 45 50 55 60 частини відбензинюючої колони, потім вказаний розчин, після нагрівання і часткового або повного випаровування, знову направляють в ту ж саму відбензинюючу колону. У, перш за все, кращому варіанті теплообмін відбувається в конденсаторі / випарнику, який діє в якості конденсатора на кінцевому ступені дистиляції і в якості нагрівача на ступені відбензинювання. Дійсно, в зазначеному теплообміннику конденсується принаймні частина верхнього газоподібного потоку із зазначеного ступеня дистиляції, і в той же час випаровується частина нижнього розчину на ступені відбензинювання. Цю поєднану стадію випаровування і конденсації можна проводити в теплообміннику, наприклад, в теплообміннику з трубним пучком або пластинчастому теплообміннику, де перегнаний метанол конденсується на гарячій стороні, а розчин випаровується на холодній стороні. Краще тиск відбензинювання приблизно дорівнює атмосферному тиску, наприклад, 1-1,5 бар, а тиск на кінцевому ступені дистиляції (вичерпний тиск) становить принаймні 2 бара. Більш краще тиск відбензинювання знаходиться в інтервалі 1-1,5 бар, а кінцевий тиск дистиляції знаходиться в інтервалі 2-6 бар, і найбільш краще становить приблизно 5 бар. Слід зазначити, що в попередньому рівні техніки існує тенденція підтримувати тиск кінцевого ступеня дистиляції чи тиск виснаження по можливості на більш низькому рівні і зазвичай на рівні, рівному тиску відбензинювання. Заявником було встановлено, що навпаки встановлення значно більш високого тиску на вичерпному ступені забезпечує енергозбереження і дозволяє оптимізувати теплові потоки. Дійсно, за рахунок підвищення тиску на вичерпному ступені, перегнаний метанол в газоподібному стані, отриманий на стадії виснаження, знаходиться при значно вищій температурі, ніж температура на стадії відбензинювання, і достатньою, щоб потік зазначеного перегнаного метанолу можна було використовувати в якості джерела тепла для попереднього ступеня відбензинювання. Отже, даний винахід дозволяє знизити або виключити споживання тепла (наприклад, з такого, що конденсується, пару) для нагрівання відбензинюючого ступеня. Деякі варіанти здійснення даного винаходу включають дистиляцію дегазованого метанолу, отриманого на попередньому ступені відбензинювання і призначеного для вичерпного ступеня. Зазначена дистиляція може включати єдиний рівень тиску або кілька рівнів тиску, згідно з різними варіантами здійснення даного винаходу. На кінцевому вичерпному ступені дистиляції одержують перегнаний метанол в газоподібному стані, розчин, в основному складається з води, а також можна одержати бічний потік, представляє собою так зване "сивушне масло". Бічні потоки сивушного масла при необхідності можна також відводити з проміжних ступенів дистиляції. Термін "газоподібний потік перегнаного метанолу" означає потік, одержаний в процесі дистиляції, наприклад, що відбирається з верхньої частини колони. Такий потік в основному складається з метанолу з низьким вмістом домішок згідно з вимогами, вказаними в ТУ (клас чистоти АА). Описану вище попередню обробку (відбензинювання) і ступені дистиляції краще можна проводити з використанням відповідних очисних колон. На кожному ступені можна використовувати єдину колону або при необхідності безліч колон, з'єднаних паралельно. Об'єкт даного винаходу також включає установку для здійснення способу, як описано у формулі винаходу. Інший об'єкт даного винаходу включає спосіб модифікації дистиляційної установки, де - установка включає принаймні один попередній ступінь відбензинювання сирого метанолу для відділення летких компонентів від зазначеного сирого метанолу при тиску відбензинювання, - установка включає принаймні один кінцевий ступінь дистиляції метанолу з розчину дегазованого сирого метанолу при тиску, в основному такому, що дорівнює тиску відбензинювання, причому перед вказаним кінцевим ступенем дистиляції можна проводити інші ступені дистиляції при більш високому тиску, і спосіб модифікації включає наступні ознаки: - тиск кінцевої дистиляції підвищують до величини, значно вищій, ніж тиск відбензинювання, і - газоподібний потік перегнаного метанолу, отриманий з вичерпної колони, знову направляють в нагрівач ступеня відбензинювання, де його використовують принаймні частково як відповідного джерела тепла. В деяких випадках підвищення тиску на кінцевому ступені дистиляції може призводити до модифікації або заміні відповідної дистиляційної колони, якщо існуюча колона не витримує підвищений тиск. Зазвичай установка включає нагрівач (або кип'ятильник) колони відбензинювання, спочатку обігрівається зовнішнім джерелом тепла відносно ступеня дистиляції. Спосіб може включати модифікацію існуючого нагрівача, щоб забезпечити його 3 UA 112342 C2 5 10 15 20 25 30 35 40 45 50 55 60 роботу від нового джерела тепла, представленого перегнаним метанолом при більш високих тиску і температурі, або навіть заміну на новий нагрівач. В останньому випадку краще використовувати трубчастий або пластинчастий теплообмінник. Основна перевага даного винаходу полягає в енергозбереженні і, отже, у зниженні собівартості метанолу. Інша перевага полягає в тому, що принаймні частину газоподібного метанолу, що надходить з кінцевої дистиляційної колони або вичерпної колони, можна конденсувати в конденсаторі / випарнику, який нагріває відбензинюючу колону. За рахунок цього можна виключити верхній конденсатор вичерпної колони або принаймні знизити його навантаження. У багатьох випадках на місцевості з малодоступною охолоджуючою водою в якості зазначеного верхнього конденсатора використовують повітряний конденсатор, який являє собою дорогий і великогабаритний елемент, так як він характеризується низьким коефіцієнтом теплообміну і, отже, повинен включати великі обмінні поверхні, і більш того, він сам по собі споживає електроенергію для примусової циркуляції повітря. Згідно даним винаходом існує можливість конденсувати принаймні частину верхнього потоку в пластинчатому або трубчастому теплообміннику, який є більш компактним і менш дорогим, а також не вимагає примусової циркуляції. Ці та інші переваги більш докладно пояснені в наступному описі, в якому представлені кращі варіанти здійснення даного винаходу, що не обмежують його обсяг. Короткий опис фігур На фіг.1 показана схема секції дистиляції метанолу згідно з першим варіантом здійснення даного винаходу. На фіг.2 показаний інший варіант здійснення даного винаходу. Детальний опис кращих варіантів здійснення даного винаходу На фіг. 1 показаний типовий варіант здійснення даного винаходу. По суті, показана секція дистиляції сирого метанолу, що включає відбензинюючу колону 100, дистиляційну колону 200 і кінцеву дистиляційну колону 400. Зазначену кінцеву дистиляційну колону 400 також називають вичерпною колоною. Подаваний сирий метанол позначений як потік 103, що надходить,перегнаний метанол позначений як потік 412. В колону 100 надходить сирий метанол 103 і в ній розділяються потік летких речовин 104 і потік дегазованого метанолу 105. Зазначений дегазований метанол 105 надходить в колону 200 для дистиляції, а розчин 207, що виходить із вказаної колони 200, піддається додатковій дистиляції в вичерпній колоні 400. Відбензинюючу колону 100 експлуатують при тиску р1 відбензинювання, колону 200 експлуатують при тиску р2, а вичерпну колону 400 експлуатують при тиску р4 вичерпного ступеня. Зазначений тиск р4 значно вище, ніж тиск р1 відбензинювання, і таким чином температура газоподібного метанолу, перегнаного в колоні 400, значно вище, ніж температура рідини в нижній частині колони 100. Краще різниця становить принаймні 10 °С, тобто температура газоподібного метанолу у верхній частині колони 400 принаймні на 10 °С вище, ніж температура рідини в нижній частині колони 100. В результаті, принаймні частину зазначеного газоподібного метанолу можна використовувати, принаймні частково, для нагрівання відбензинюючої колони 100. У прикладі, представленому на фіг. 1, потік 440 перегнаного газоподібного метанолу, що виходить з колони 400, забезпечує нагрівання розчину 106, що виходить з нижньої частини (або хвостова фракція) колони 100, потім вказаний розчин 106 після нагрівання і можливого випаровування знову направляють (потік 106 ') в колону. Теплообмінник 101 в основному діє в якості конденсатора колони 400 і в якості нагрівача відбензинюючої колони 100. Краще вказаний нагрівач / конденсатор 101 являє собою теплообмінник з трубним пучком, наприклад, розчин 106 випаровується на стороні кожуха, а дистилят 440 конденсується на стороні труб (або навпаки). В інших варіантах здійснення даного винаходу можна використовувати пластинчастий теплообмінник з встановленими всередині кожуха теплообмінними пластинами. Регенерація тепла з потоку 440 дозволяє виключити або принаймні знизити необхідність включення зовнішнього джерела тепла для роботи колони 100. У прикладі, представленому на фіг. 1, все тепло для колони 100 утворюється в результаті конденсації газоподібного метанолу 440, і єдиним вводом тепла є джерело тепла Q2 для нагрівання колони 200. Таким чином, поліпшується енергетичний коефіцієнт корисної дії процесу дистиляції. Спосіб буде описаний більш докладно в наступному розділі з посиланням на бажаний варіант здійснення даного винаходу (фіг. 1). 4 UA 112342 C2 5 10 15 20 25 30 35 40 45 50 55 В відбензинюючій колоні 100 відокремлюють верхній газоподібний потік 104, який утворюється їх летких компонентів, більш летких, ніж метанол (предгон) і розчин 105, що містить метанол. Верхній потік 104 конденсується в конденсаторі 102, частина надходить в рециркуляційну систему, як показано лінією 110, а іншу частину 115 зливають або видаляють. Розчин 105 подають через насос 120 в наступну дистиляційну колону 200, працюючу при тиску р2. Слід зазначити, що зазначений тиск р2 згідно способу є максимальним тиском, тобто р2> р4> р1. Наприклад, краще р1 становить приблизно 1 бар, тиск р4 знаходиться в інтервалі 2-6 бар, тиск р2 становить принаймні 8-10 бар або більше. В дистиляційній колоні 200 розділяються верхній потік 204, що утворюється з перегнаного газоподібного метанолу при тиску р2, і нижній розчин 205. Частину нижнього розчину 205 нагрівають і випаровують у нагрівачі 201, і потім знову направляють в колону 200 (лінія 206). У зазначений нагрівач 201 надходить тепло Q1 із зовнішнього джерела тепла, наприклад, такого як пар, конденсується при придатному тиску, якщо є, або інше джерело. В деяких варіантах як джерело тепла Q2 можна використовувати технологічний газ. Іншу частину нижнього розчину 205 у вигляді потоку 207 направляють в вичерпну колону 400. Вентиль 220 знижує тиск від р2 до р4. У зазначеній вичерпній колоні 400 отримують: потік перегнаного газоподібного метанолу 404, залишковий потік 420, який в основному містить воду, потік 430 так званих сивушних масел, які можуть містити 1 % залишкового метанолу. Потік 404 перегнаного метанолу під дією відносно високого тиску в колоні 400 знаходиться при високій температурі, зазвичай приблизно 100 °С, і він являє собою джерело тепла для нагрівача 101 відбензинюючої колони. У цьому прикладі частина 440 зазначеного потоку конденсується в зазначеному нагрівачі 101, забезпечуючи теплом розчин 106. який випаровується принаймні частково (потік 106 ') і повертається в нижню частину колони 100. Потік 440 конденсується за рахунок теплообміну, утворюючи рідкий метанол 415. Інша частина потоку 404 конденсується у верхньому конденсаторі 402. Метанол 415, що виходить з теплообмінника 101, змішують з конденсованим метанолом, що виходить з зазначеного верхнього конденсатора 402, і отримують потік перегнаного рідкого метанолу 416. Частину метанолу (потік 410) знову подають у верхню частину колони 400, а іншу частину (потік 411) видаляють. Слід зазначити, що згідно винаходу навантаження конденсатора 402 знижується, так як в ньому конденсується тільки частина потоку 404. Отже, в якості конденсатора 402 можна використовувати менш дорогий апарат меншого розміру. Така схема являє важливу перевагу, перш за все, якщо конденсатор охолоджується повітрям, і отже, такий конденсатор характеризується великими розмірами і є дорогим. На фігурах показаний кращий варіант здійснення даного винаходу, в якому тепло перегнаного газоподібного метанолу 204, яке генерується в колоні 200, також регенерують. Перегнаний метанол 204 конденсується в теплообміннику 401, нагріваючи вичерпну колону 400. Розчин 406, що виходить з нижньої частини вказаної колони 400, нагрівається і випаровується в теплообміннику 401, потім знову прямує в колону. Конденсований метанол 209 частково знову направляють в колону 200 (потік 210) і частково видаляють (потік 211). Потік 211 метанолу разом з потоком 411, що виходить з вичерпної колони, утворює потік 413 перегнаного метанолу. Теплообмінник 401 можна також назвати нагрівачем / конденсатором (аналогічно теплообміннику 101). Він являє собою нижній нагрівач колони 400 і верхній конденсатор колони 200. Слід зазначити, що в даному описі не розглядаються локалізація і розподіл падінь тиску в трубопроводах, вентилях, в допоміжних деталях і т. п. Символи р1, р2, р4 позначають номінальний робочий тиск в колонах 100, 200, 400, і як відомий фахівцю в даній галузі техніки, відповідні величини тиску верхнього газу і рідини, яка надходить з нижньої частини колони, відрізняються незначно. Краще, величини тиску визначаються як функція тепла та рівня температури, які є необхідними для нагрівачів 101 і 401. Краще різниця температур (Т) зазвичай становить принаймні 10 °С: наприклад, тиск р2 визначають таким чином, щоб температура газоподібного потоку 204 становила величину принаймні на 10 градусів вище, ніж температура кипіння розчину 406. На фіг.1 представлена спрощена схема способу, інші варіанти можуть включати додаткові можливості регенерації тепла. Наприклад, рідкий потік 211 знаходиться при відносно високій температурі (можливо більш 100 °С) і його можна використовувати для попереднього нагрівання розчину 203 перед його введенням в колону 200, і таким чином знизити кількість тепла Q2 для підтримки процесу дистиляції. 5 UA 112342 C2 5 10 В інших варіантах здійснення даного винаходу пропонується дистиляція при декількох рівнях тиску між відбензинюючою колоною і вичерпною колоною. Наприклад, можна встановити додаткову дистиляційну колону при проміжної величиною тиску в інтервалі від тиску р2 до тиску р4 в колоні 200 і вичерпній колоні 400, відповідно. Особливо спрощений варіант здійснення даного винаходу показаний на Фіг.2. В зазначеному варіанті використовують єдиний ступінь дистиляції при тиску р4. Кінцева дистиляційна колона 400 представлена єдиною дистиляційній колоною, в яку безпосередньо подають розчин 105 (через насос 120), що виходить з відбензинюючої колони 100. Нагрівач 401 працює від зовнішнього джерела живлення, такого як пар, що конденсується або технологічний газ. Потік 411 являє собою перегнаний метанол, віддалений і він виходить лише з колони 400. ФОРМУЛА ВИНАХОДУ 15 20 25 30 35 40 45 50 55 1. Спосіб очищення потоку сирого метанолу (103), що включає наступні ступені: - попередня обробка зазначеного потоку сирого метанолу на ступені відбензинювання (100) для відділення летких компонентів, при цьому отримують потік легколетких газів і розчин дегазованого сирого метанолу (105), причому вказану попередню обробку проводять при певному тиску відбензинювання (р1), - дистиляція метанолу із зазначеного розчину дегазованого сирого метанолу, - де дистиляція метанолу включає принаймні один кінцевий ступінь дистиляції метанолу при певному тиску дистиляції (р4), і, де - зазначений тиск дистиляції (р4) на зазначеному кінцевому ступені вище, ніж зазначений тиск відбензинювання (р1), і - газоподібний потік перегнаного метанолу (440), одержаний на кінцевому ступені дистиляції, використовують як джерело тепла принаймні частини теплового потоку для попереднього ступеня відбензинювання, який відрізняється тим, що дистиляція метанолу включає: - принаймні один ступінь дистиляції, розташований вгору по потоку від зазначеного кінцевого ступеня дистиляції, - де розчин частково перегнаного метанолу (207), одержаний на зазначеному принаймні одному ступені дистиляції, направляють на кінцевий ступінь дистиляції, - і, де величина тиску (р2) або величини тиску на ступені або ступенях дистиляції, розташованих вгору по потоку від кінцевого ступеня дистиляції, вище, ніж зазначений тиск (р4) на кінцевому ступені. 2. Спосіб за п. 1, де розчин, що містить метанол (106), надходить із зазначеного ступеня відбензинювання; вказаний розчин нагрівається за допомогою непрямого теплообміну з зазначеним газоподібним потоком перегнаного метанолу (440), що надходять з кінцевого ступеня дистиляції; нагрітий розчин (106') знову направляють на ступінь відбензинювання (100), таким чином забезпечуючи нагрівання зазначеному ступеня. 3. Спосіб за п. 2, де вказаний газоподібний потік перегнаного метанолу (440) конденсується принаймні частково під дією зазначеного теплообміну із зазначеним розчином (106). 4. Спосіб за п. 2 або п. 3, де вказаний розчин, що містить метанол (106), випаровується принаймні частково під дією зазначеного теплообміну. 5. Спосіб за п. 3 або п. 4, де вказаний теплообмін відбувається в трубчастому або пластинчастому теплообміннику (101). 6. Спосіб за будь-яким з попередніх пунктів, де тиск відбензинювання приблизно дорівнює атмосферному тиску, краще не більше 1,5 бар, а тиск на кінцевому ступені дистиляції становить принаймні 2 бар. 7. Спосіб за п. 6, де кінцевий тиск дистиляції знаходиться в інтервалі 2-6 бар і краще складає приблизно 5 бар. 8. Спосіб за будь-яким з попередніх пунктів, де кожен із ступенів - вказаний попередній ступінь відбензинювання і вказаний кінцевий ступінь дистиляції - проводять принаймні в одній відповідній дистиляційній колоні. 9. Спосіб за будь-яким з попередніх пунктів, де потік перегнаного газоподібного метанолу (404) виходить з верхньої частини кінцевої дистиляційної колони (400); перша частина (440) вказаного метанолу конденсується в конденсаторі-нагрівачі (101), який працює також як нижній нагрівач відбензинюючої колони, при цьому отримують конденсований метанол (415), а друга частина газоподібного метанолу конденсується у верхньому конденсаторі (402) зазначеної 6 UA 112342 C2 кінцевої дистиляційної колони; і частину (410) вказаного конденсованого метанолу знову направляють в кінцеву дистиляційну колону. 7 UA 112342 C2 Комп’ютерна верстка О. Гергіль Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess and plant for distillation of methanol with heat recovery

Автори англійськоюFilippi, Ermanno, Ostuni, Raffaele

Автори російськоюФилиппи Эрманно, Остуни Раффаэле

МПК / Мітки

Мітки: метанолу, дистиляції, спосіб, регенерацією, тепла

Код посилання

<a href="https://ua.patents.su/10-112342-sposib-distilyaci-metanolu-z-regeneraciehyu-tepla.html" target="_blank" rel="follow" title="База патентів України">Спосіб дистиляції метанолу з регенерацією тепла</a>

Попередній патент: Спосіб і установка для дистиляції метанолу з регенерацією тепла

Наступний патент: Футерівка барабанного млина

Випадковий патент: Рейкове стикове струмонесуче з'єднання